摘要:基于一款全新开发的应用于适时四驱的后差减速器总成,运用Romax软件建立后差减速器齿轴系统动力学模型,得出壳体结合面分离载荷;然后利用有限元软件ABAQUS建立后差减速器壳体接触有限元预测模型并计算前壳体-后盖结合面处的间隙变化。仿真结果表明:前壳体与后盖间隙变化小于0.13 mm, 满足厌氧胶力学性能要求。台架及整车验证结果表明有限元模型预测准确、后差减速器总成壳体密封性良好,为产品开发提供保障。

关键词:后差减速器总成;结合面密封性;分离载荷;有限元;间隙变化

0 引言

适时四驱车辆可根据不同的车辆行驶工况智能决策后桥输出扭矩,使车辆获得优良的动力性、燃油经济性及操纵稳定性。而作为后桥扭矩输出的重要载体,后差减速器是适时四驱汽车传动系统的重要安全件,它在工作过程中经常受到来自于扭矩管理器因瞬间结合、分离而产生的冲击载荷,该冲击载荷不仅会对后差减速器壳体、齿轮、轴承等寿命产生影响,还会造成后差减速器壳体结合端面的挤压与分离,挤压分离过度将造成后差减速器壳体结合端面漏油,润滑不良将大幅缩减后差减速器齿轴系统的寿命、影响其NVH问题[1-2]。有关资料表明:国外因润滑不合理而导致齿轮失效的占10%,我国则占25%,发生故障的机器34.4%源于润滑不足,19.6%源于润滑不当,即有大约54%的机器故障是由于润滑问题导致的[3]。因此,在后差减速器开发过程中需重点考虑前壳体与后盖结合端面的密封性能,对于改善齿轮润滑性能、提高齿轮传动寿命、保证零件乃至车辆可靠性具有重要意义。

针对壳体结合端面密封性能的研究,文献[4]中提出了一种面向结合面密封性能要求的装配连接工艺数字化设计方法,采用接触非线性有限元技术和弹性相互作用理论建立了螺栓组连接有限元模型,研究了螺栓预紧顺序、预紧力水平与结合面连接性能间的关系;文献[5]中应用接触有限元方法进行计算,建立了以变速器总成为单位的接合面密封性能有限元预测模型,有效预测了主箱-后盖结合面及主箱-盖板等结合端面的密封性能;文献[6]中应用非线性有限元软件ABAQUS对后端盖、密封垫以及缸盖组成的整体系统进行了数值模拟,得到了后端盖的变形和密封垫的压力分布,对后端盖进行了结构优化,有效解决了凸轮轴后端盖密封失效问题。

作者以后差减速器为研究对象,通过Romax软件建立后差减速器齿轴系统动力学模型并计算壳体结合面分离载荷,运用有限元软件ABAQUS,建立后差减速器壳体接触有限元预测模型并计算前壳体-后盖结合面处的间隙变化,准确有效地预测了后差减速器前壳体-后盖结合面的密封性能。

1 后差减速器总成及分离载荷计算

1.1 后差减速器总成简介

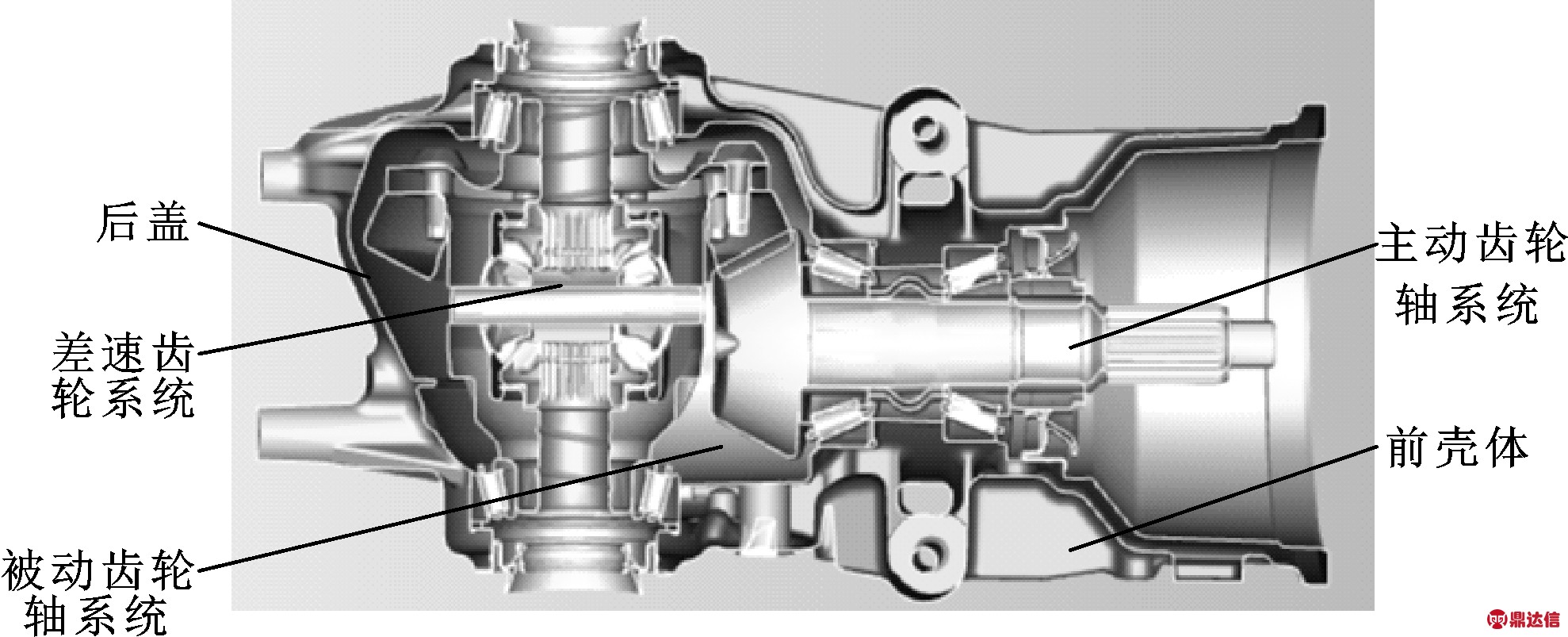

如图1所示:后差减速器总成主要由前壳体、后盖、主动齿轮轴系统、被动齿轮轴系统及差速齿轮系统组成,扭矩管理器输出动力经主减速器减速增扭后传至差速器外壳,差速器外壳再通过行星齿轮轴及行星轮将动力传至半轴齿轮,半轴齿轮动力经驱动轴传动车轮[7]。该系统采用背盖式差减结构,具有结合端面受力苛刻、容易变形的特点,但由于其Y向空间紧凑,而成为常见设计[8]。

图1 后差减速器总成

1.2 差减速器Romax模型及计算

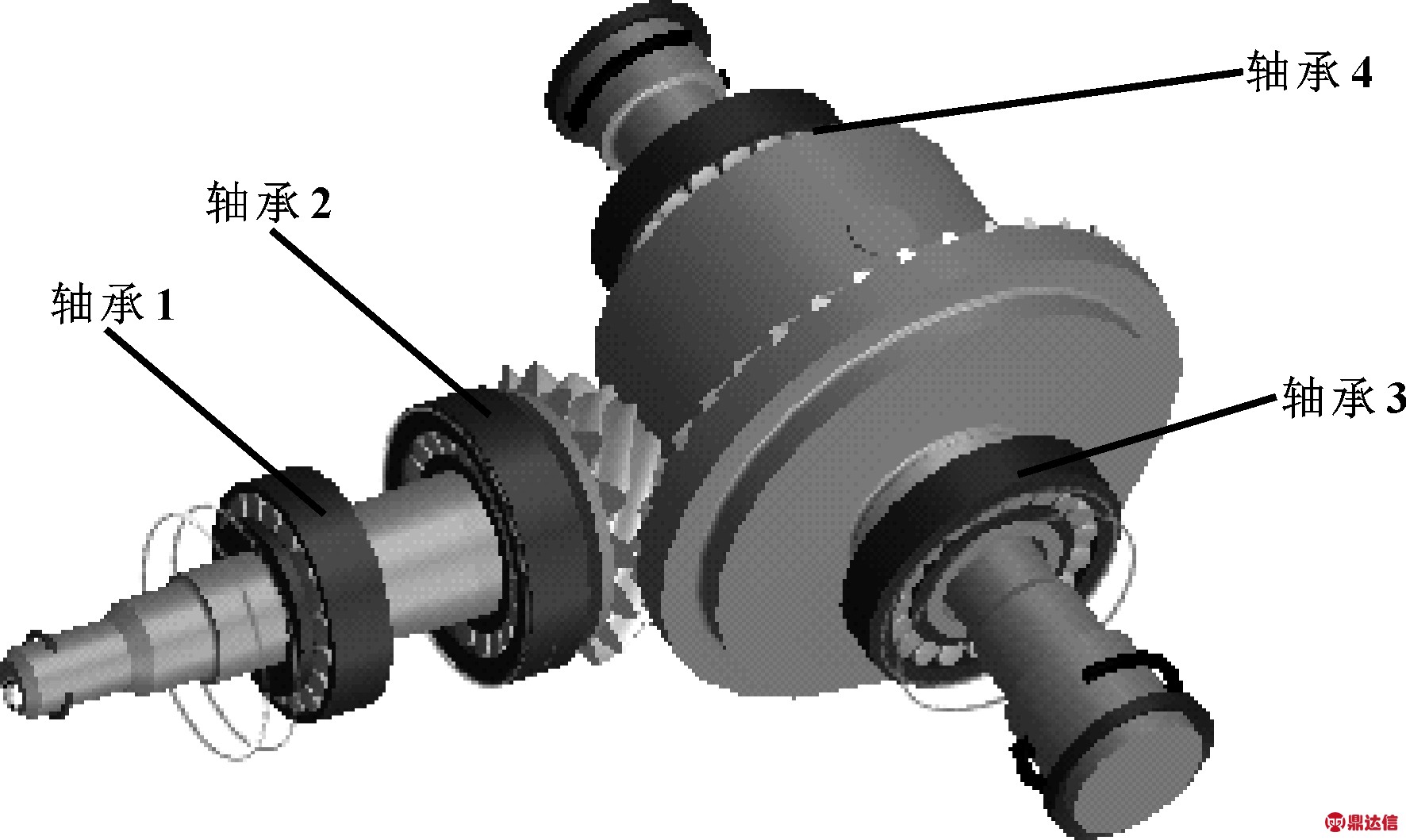

在Romax Designer环境下建立齿轮传动系模型,根据后差减速器总成参数,依次完成主齿轴系建模、双曲面齿轮建模、行星齿轮系建模及载荷谱定义等。同时,为提高计算精度,双曲面齿轮建模时除基本参数外,还需对齿轮加工精度、齿面粗糙度、制造方法、侧隙系数及道具半径等进行设置;轴承建模时,自定义轴承并设置材料及润滑条件,同时在输入轴处添加计算扭矩,在输出端处添加转动惯量。后差减速器总成Romax模型如图2所示。

图2 后差减速器总成Romax模型

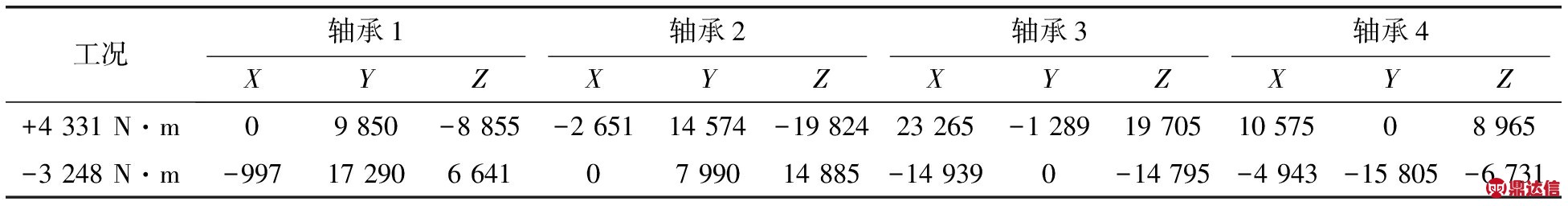

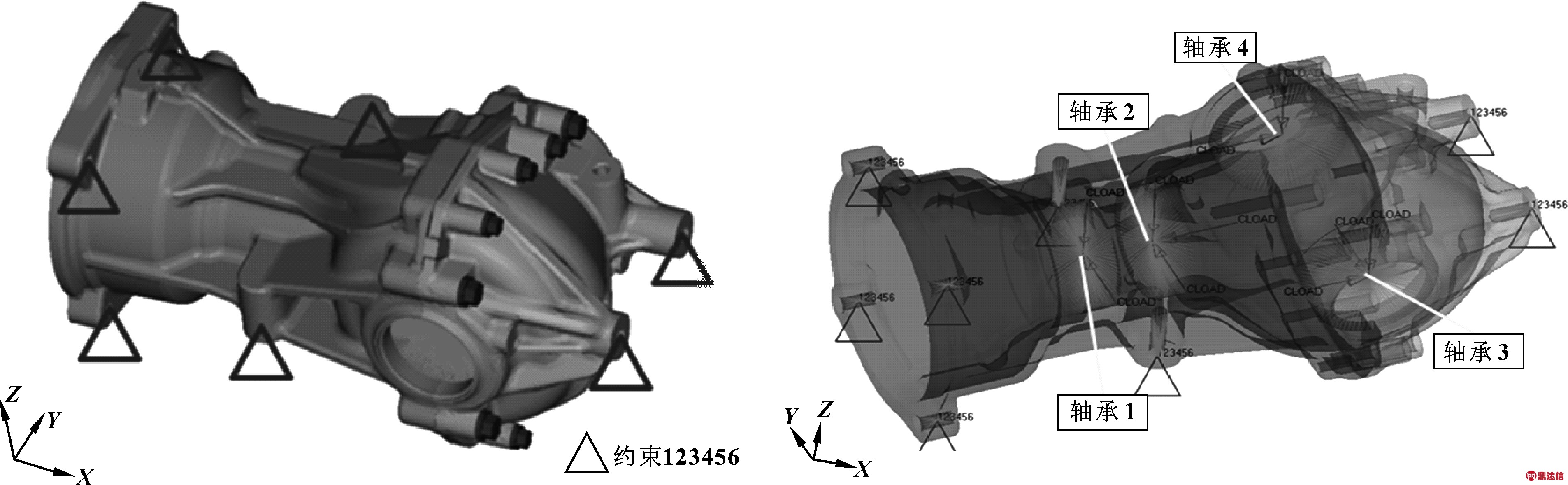

所研究的后差减速器总成应用于一款适时四驱车辆,根据控制策略,其载荷取决于后桥限扭值及取力器输出扭矩。结合车辆载荷谱,以总输出4 331 N·m作为正转工况,以总输出3 248 N·m作为反转工况,将扭矩施加于输入轴花键,通过齿轮传动,计算轴承的受力并根据作用力与反作用力原理计算轴承对壳体的受力,结果如表1所示。

表1 轴承受力 N

其中X、Y、Z为固接于汽车上的OXYZ的车辆坐标系,X轴平行于地面指向前方,Z轴通过质心指向上方,Y轴指向驾驶员的左侧[8]。

2 壳体结合面间隙计算

2.1 有限元模型及计算

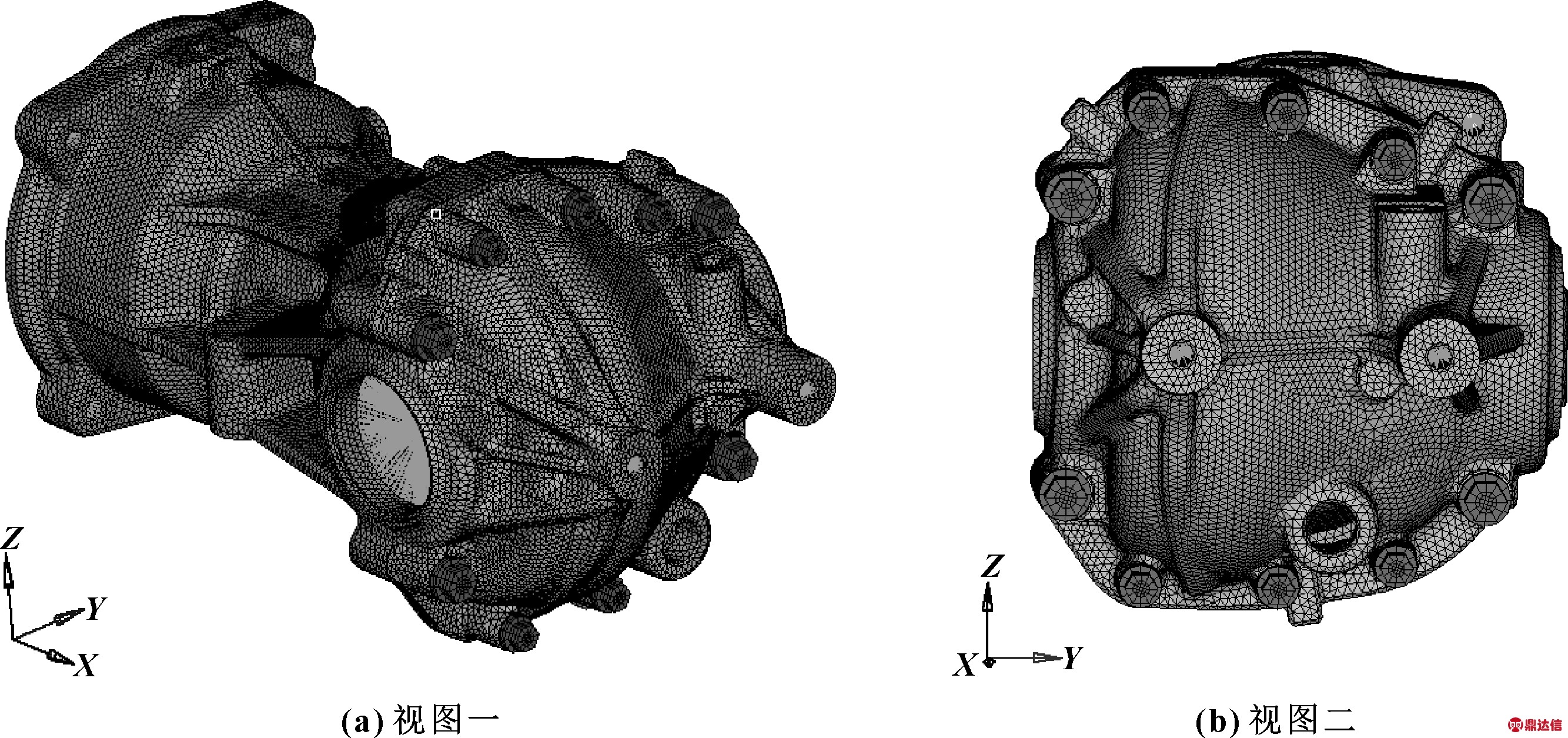

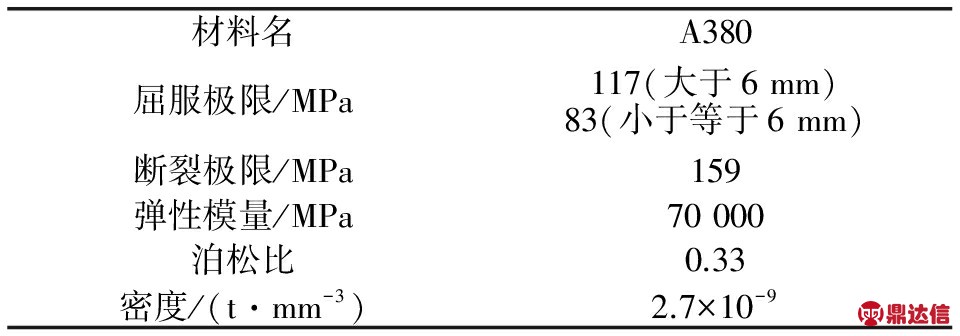

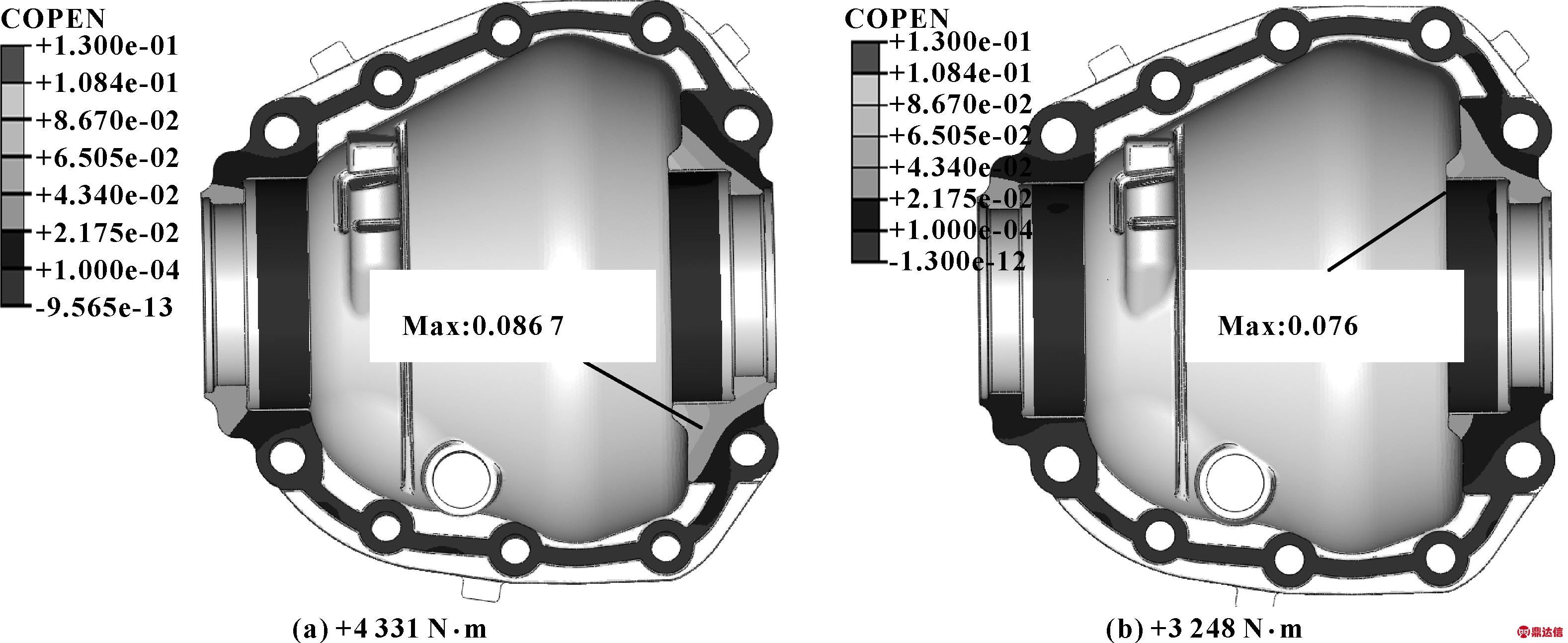

图3所示为后差减器总成有限元壳体,因为只计算壳体结合端面密封性,所以建模时不再将齿轴系统考虑在内。将壳体三维模型导入到HyperMesh软件中,进行几何清理后,再定义材料及属性,最后进行网格划分。壳体网格基础尺寸为4 mm、螺栓单元基本尺寸为1 mm,均采用六面体网格,壳体材料为A380,其材料性能如表2所示。

图3 有限元模型

表2 壳体材料属性

结合面的密封性能与装配时螺栓的预紧力及其工作载荷密切相关,因此,确定装配后盖的螺栓M8预紧力为25.7 kN,装配盖板的螺栓M10预紧力为40.7 kN,并将计算所得的轴承对壳体的各径向力施加于后差减器壳体,约束差减壳体与副车架、扭矩管理器连接位置,同时还需约束半轴齿轮轴的轴向旋转自由度,以满足静力学求解条件。

图4 静力学模型

2.2 间隙计算结果

静态时只考虑螺栓预紧力,将有限元模型导入ABAQUS软件中,在螺栓中部添加bolt load载荷,计算结果如图5所示。

图5 间隙变化量计算结果

通过仿真计算结果可知:在正转+4 331 N·m和反转-3 248 N·m下,后差减速器总成后盖的最大间隙变化量为0.086 7及0.076 mm,均小于厌氧胶的黏合性能要求,表明后差减速器壳体设计合理、螺栓预紧力选择满足要求。

3 台架及实车验证

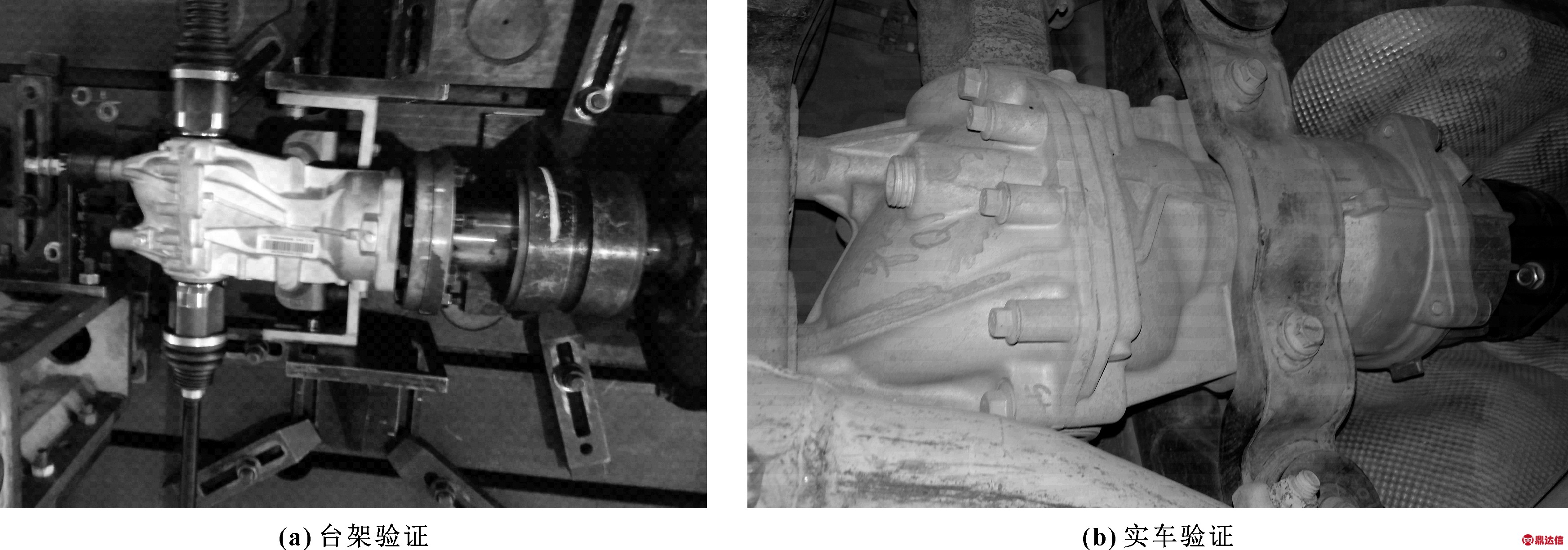

如图6所示:通过齿轮耐久疲劳、齿轮冲击疲劳、静扭等强度试验,后差减速器总成壳体并未出现结合端面渗油问题;实车验证过程中,所搭载样件未出现后差减速器总成结合端面渗漏油问题,表明后差减速器密封良好,满足设计要求。

图6 台架及实车验证

4 结论

根据齿轴系统设计理论,通过Romax建立后差减速器轴承受力分析模型,将计算载荷施加于壳体,计算前壳体与后盖间隙变化值,用于预测壳体结合端面密封性能。仿真和实践结果均表明:所运用的预测后差减速器壳体密封性能的模型与方法准确可靠,有效避免了后差减器壳体结合端面失效问题,为后续零件开发过程中端面密封性问题预防及方案解决提供一定借鉴,对工程实践和理论研究具有重要意义。