摘要:工程车辆动力换挡普遍采用三自由度定轴式变速器,变速器在某档位下稳定工作需要同时控制接合两个串联布置的离合器以传递扭矩.针对串联离合器建立了新的换挡过程动力学模型,应用新模型对ZL30装载机的3个典型工况的换挡进行了仿真计算与分析,得出换挡过程分为3个阶段:第一扭矩相、惯性相和第二扭矩相.提出的新的换挡过程简化统一模型具有普遍的适用性,对换挡过程的分析有着新的认识,对换挡过程的控制以及换挡品质的提高有着重要意义.

关键词:变速器; 串联离合器; 换挡过程; 传动系仿真; 工程车辆

工程车辆普遍使用定轴式动力换挡变速器.动力换挡变速器采用湿式离合器串联布置传递扭矩.早期的变速器换挡被认为是一个离合器接合与另一个离合器分离的过程[1],对工程车辆自动变速器的换挡建模与分析也只是基于单离合器操纵的换挡过程[2].然而常见的变速器有3个自由度,变速器在某档位传递扭矩时需要同时控制两个离合器接合.若仅改变速度档(例如前进二档换前进一档),方向档离合器在换挡过程中也可能会脱开.因此变速器换挡是一个复杂的过程,只考虑单个离合器的变化不能反映所有换挡过程,基于此建立的模型也并不具备普遍的适用性,不能很好地指导变速器的控制[3]与换挡过程的品质分析[4],因此需要建立完善的动力换挡变速器简化统一的换挡过程模型.

本文提出了新的串联离合器操纵换挡过程模型,在换挡过程中,同时考虑两个离合器的接合与分离.列出了换挡过程运动的微分方程,建立了等效在整车轮边输出方向上的仿真计算模型,更加直观地分析换挡过程中各物理量的变化.最后对某具体型号的装载机进行仿真计算,通过对仿真结果的分析,得出串联离合器操纵换挡过程的特性,以及变速器结构布置将对换挡品质产生的影响.

本文研究的串联离合器操纵换挡过程具有重要意义,建立的简化统一模型更加准确、直观地描述了动力换挡变速器复杂的换挡过程.基于对该模型的分析,可以提出更合理的换挡操控策略,并有助于改善变速器内部结构布置,从而提高变速器的换挡品质.

1 车辆换挡过程模型

1.1 换挡过程的动力学模型

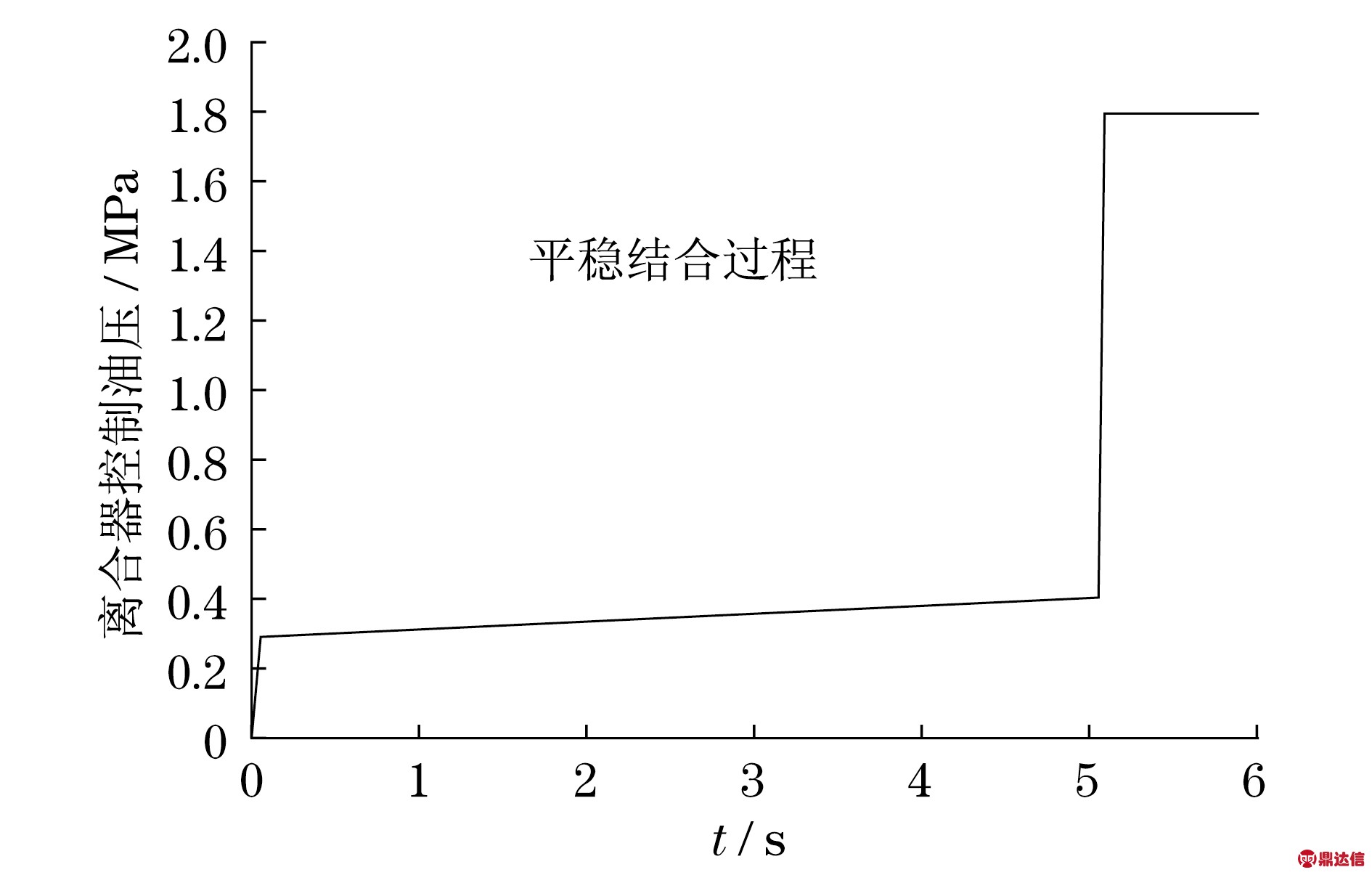

车辆传动系统主要由发动机、液力变矩器、变速器和后桥组成,发动机和液力变矩器的联合输出是变速器换挡模型的输入,轮胎的轮边输出等效在变速器输出轴上,作为变速器换挡模型的输出,变速器内的离合器模型为可控单元,控制整个换挡过程.为了直观地研究换挡过程,传动链上的所有元件将通过传动比等效在变速器的输出轴上,变速器在某档位下稳定工作时,模型中的转速及扭矩处处相等.

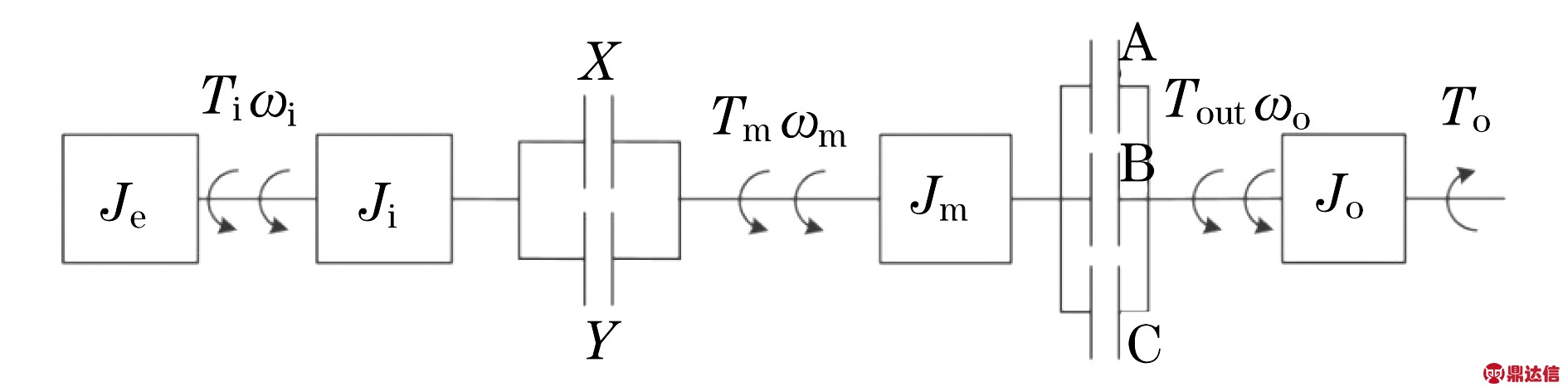

传动系统模型在三自由度动力换挡变速器中,离合器串联布置传递扭矩,不妨假设控制方向档位的离合器为X和Y(在某些变速器中,方向档位不仅仅包括前进和后退两个档位,还可能包括快速档等其他功能档位),控制速度档位的离合器为A,B和C.串联离合器的换挡过程模型如图1所示.

图1 串联离合器换挡模型

Fig.1 Model of shifting process with seriescluthes

Je为发动机等效转动惯量;Ji为方向挡离合器前元件的等效转动惯量;Jm为变速器齿轮、离合器与传动轴的等效转动惯量;Jo为输出轴上等效转动惯量;Ti与ωi分别为发动机与变矩器联合输出扭矩与转速;Tm与ωm分别为方向离合器后传递扭矩与转速;Tou为变速器输出扭矩;To与ωo分别为输出轴阻力矩与转速.

1.1.1 发动机变矩器联合模型和离合器模型

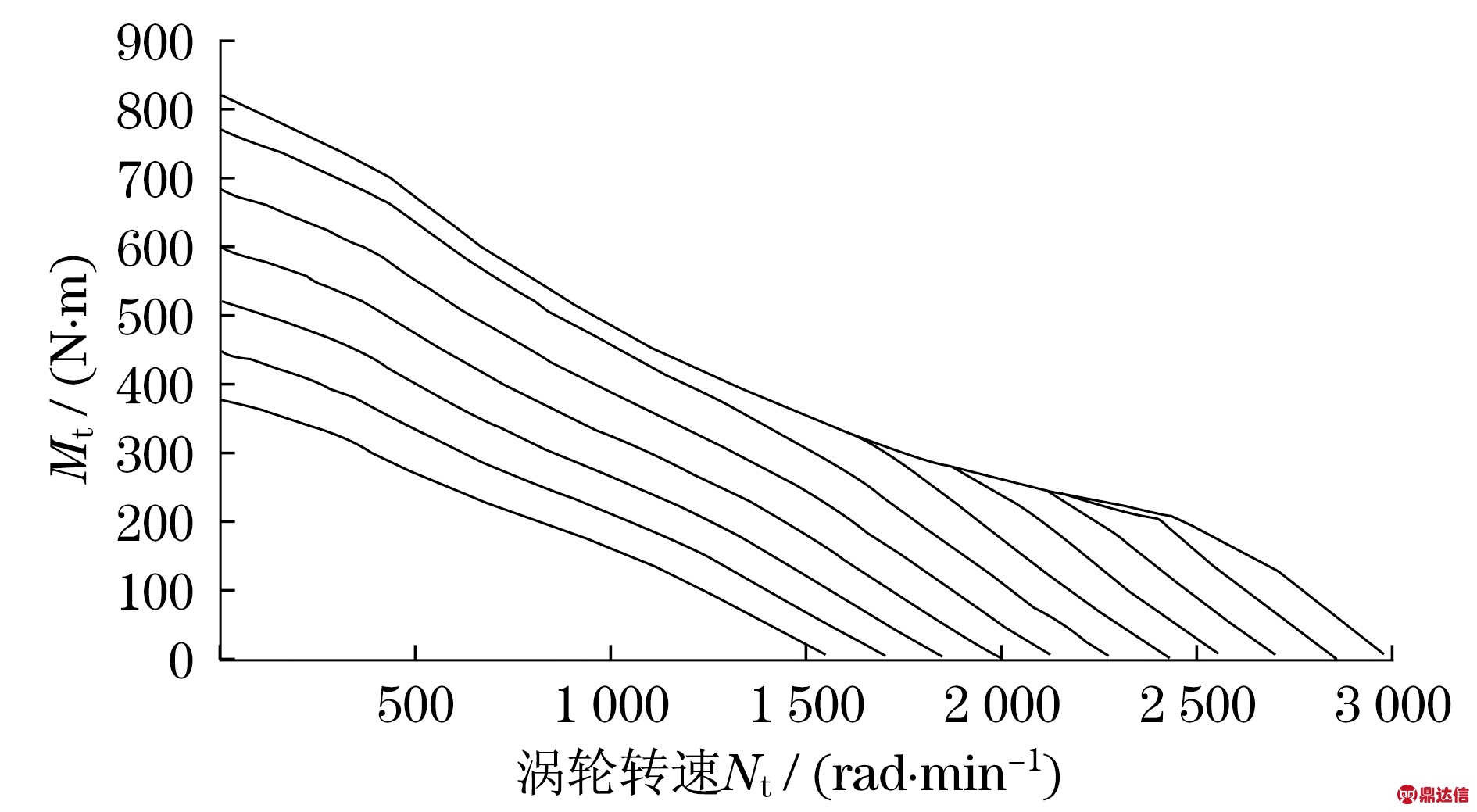

发动机与液力变矩器在换挡模型中只提供联合输出特性,即模型中的外界输入Ti与ωi.两者变化关系曲线一般为负斜率的直线[5],如图2所示:

图2 发动机变矩器联合输出曲线

Fig.2 Output of engine and torque converter

图2中不同曲线代表不同油门开度下的发动机与液力变矩器联合输出.由于发动机与液力变矩器的联合输出只为换挡模型提供输入的Ti与ωi,并不影响模型内部的参数变化,所以在后面的仿真中,为简化计算,假定油门开度保持不变.

动力换挡变速器主要采用湿式离合器,湿式离合器通过油压来压紧摩擦片,从而传递摩擦扭矩.为了使仿真计算不存在奇异点(动摩擦与静摩擦的突变),使用如下数学模型作为离合器模型:

式中:Tc是离合器传递的摩擦扭矩;Tmax是离合器传递的最大扭矩,为控制油压P的线性函数;ωr为摩擦片间相对转速;ωd为相对转速的允许误差.

1.1.2 简化统一的换挡过程模型

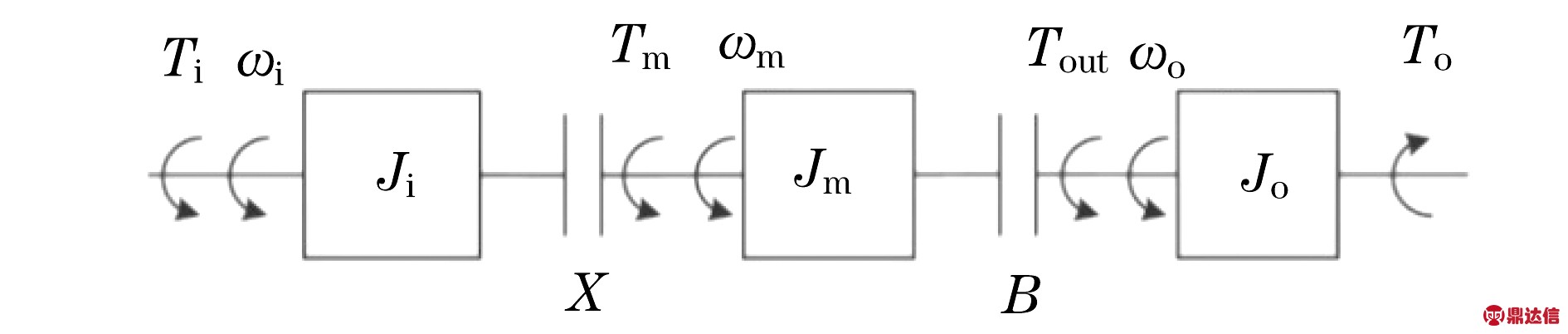

为直观分析换挡过程中,变速器内各元件的相互运动与受力关系,需要将换挡模型简化为传动比统一的模型.图3所示为简化统一的换挡过程模型,所有元件的转动惯量、转速以及传递扭矩都通过传动比计算,等效到变速器输出轴上,同时模型中只表达当前档位下控制接合的离合器(变速器换档时,脱开档位的离合器直接回油,不做人为控制,因而可以省略).

传动系在某一档位下稳定运行时,模型中所有元件转速都相同,输入扭矩等于输出扭矩并与负载扭矩相平衡.由于传动比不同,所以变速器在每一个档位稳定运行时,模型中的转动惯量、转速和传递扭矩均对应一套不同的数值.变速器换挡时,输出轴等效转动惯量、转速与扭矩保持原档位对应数值不变,输出轴之前的所有元件转动惯量、转速和传递扭矩均瞬变为接入档位的对应数值,两个离合器在液压控制下逐渐接合并传递扭矩,最终变速器会在新档位下稳定运行.

在简化统一的模型中,发动机与液力变矩器的联合输出曲线也将随变速器传动比变化而变化.联合输出在不同档位下直线的斜率是不同的,发动机与液力变矩器的联合输出在模型中可以等效为Ti=kωi+b,其中k,b分别为发动变矩器联合输出拟合直线的一次项系数与常数,其随档位不同而变化.

图3 简化统一的换挡过程模型

Fig.3 Sample and typical model of shifting process

1.2 换挡过程的运动微分方程

简化统一的换挡过程模型始终表征的是,换挡过程结束后稳定的状态下,所有物理量等效到输出轴的数值,亦即换挡结束时,传动链上转速比和扭矩比均为1.假设换挡操作是由Y档换入到X档,X与Y均可以是前进、后退或是快速档,同时A档换入到B档,A与B均可以是1、2或3档.若X与Y是相同档,则表征此次换挡不改变方向; 若A与B是相同档,则表征此次换挡不变档位,由此可见,目前现有的换挡过程模型均为本简化统一模型的特例情况.

在模型中,当两个离合器均松开不传递扭矩时,系统有最多3个自由度,取ωi,ωm,ωo作为广义坐标,X与B离合器传递扭矩由其摩擦片相对转速ωCX,ωCB以及控制油压PX,PB共同决定.整个换档过程按照物理量状态变化可以分为3部分:换挡开始时、换挡结束后和换挡过程中.

(1) 换当开始时与结束后各物理量关系

换挡开始时:

ωi=ωm=iYAωo; ωCX=ωi-ωm=0; ωCB=ωm-ωo其中iYA为YA离合器接合时相对XB离合器接合时的转速比,XB离合器接合时的传动比定为1,ωCX与ωCB为XB离合器内摩擦片相对转速.Ti采用接入档位的发动机液力变矩器联合输出曲线.YA档离合器油压为0,XB档离合器油压为控制油压.

换挡结束后:

ωi=ωm=ωo; ωCB=ωCX=0; Ti=TCX=TM=TCB=Tou=To.其中TCX,TCB为XB离合器传递的摩擦扭矩,此时XB离合器摩擦片稳定接合,系统传递扭矩处处相等,并与外负载扭矩相平衡,各元件转速处处相等.

(2) 换挡过程中动态过渡阶段的动力学微分方程

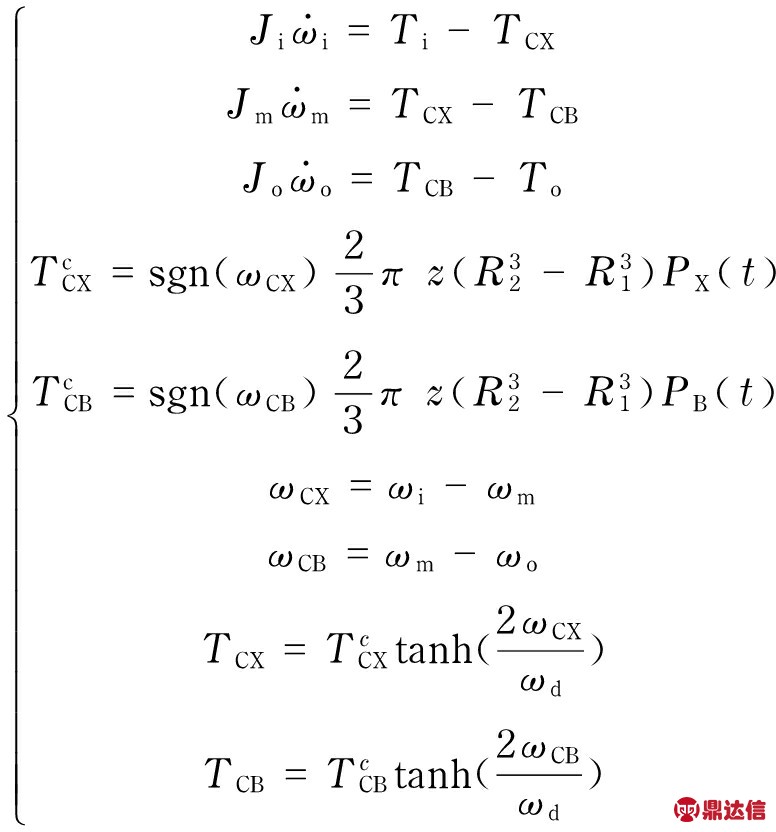

系统有3个自由度,以ωi,ωm,ωo作为广义坐标,列出系统动力学的微分方程如下:

式中,TCX与TCB为离合器实际传递扭矩; ![]() 与

与![]() 为油压控制下的理论摩擦扭矩; μ为摩擦系数; Z为摩擦面数; R1,R2分别为摩擦片的内、外半径; P(t)为充油规律.

为油压控制下的理论摩擦扭矩; μ为摩擦系数; Z为摩擦面数; R1,R2分别为摩擦片的内、外半径; P(t)为充油规律.

2 换挡过程的仿真计算

2.1 仿真模型的建立与参数整定

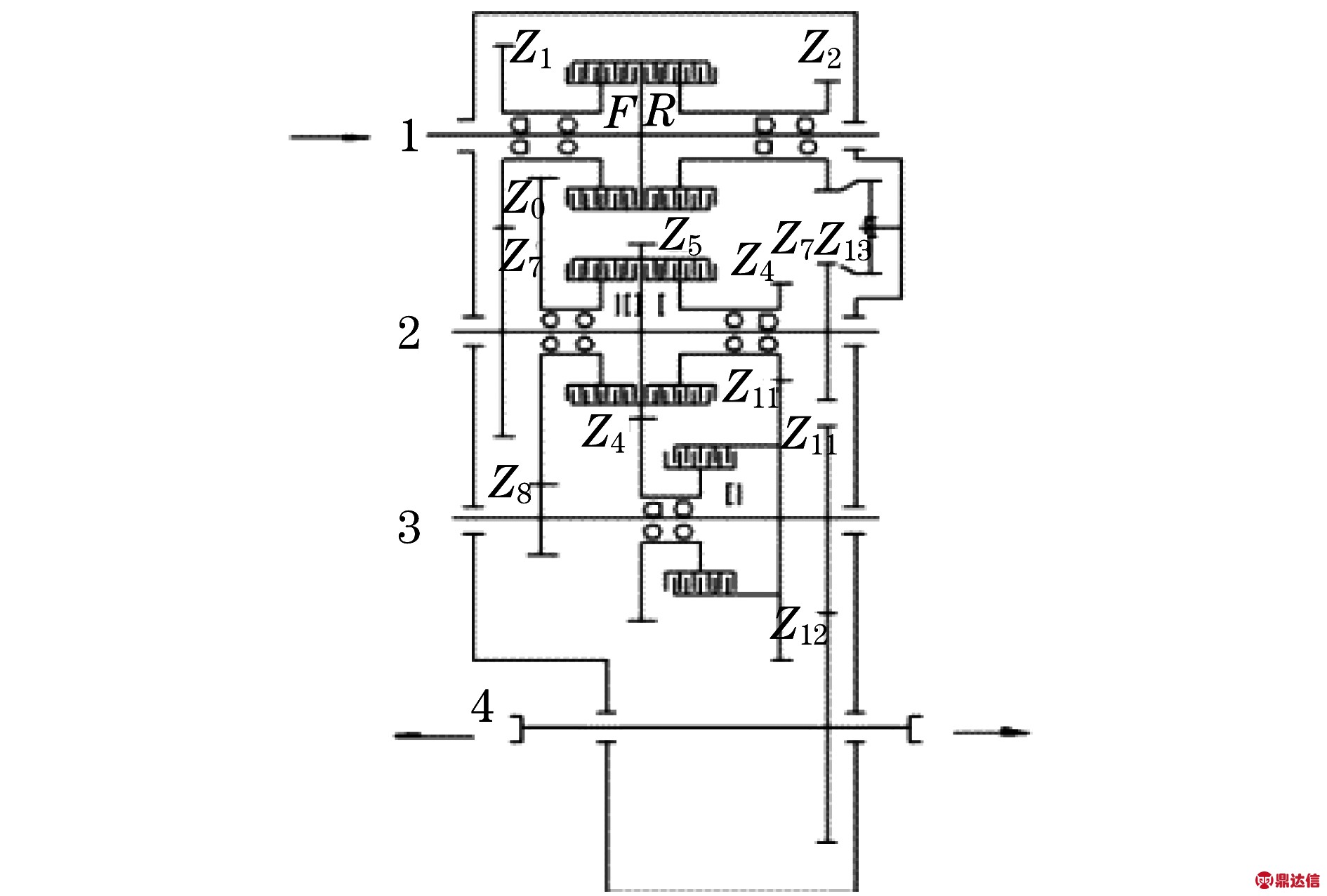

根据上述动力学模型,应用AMESim来进行整车换挡过程的建模与仿真.仿真对象为良羽ZL30装载机[6].变速器传动简图如图4所示.

图4 变速器传动简图

Fig.4 Transmission diagram

该变速器采用三前三后的档位布置,各档位传动比见表1.

表1 各档位传动比

Tab.1 Transminssion ratio of rach gear

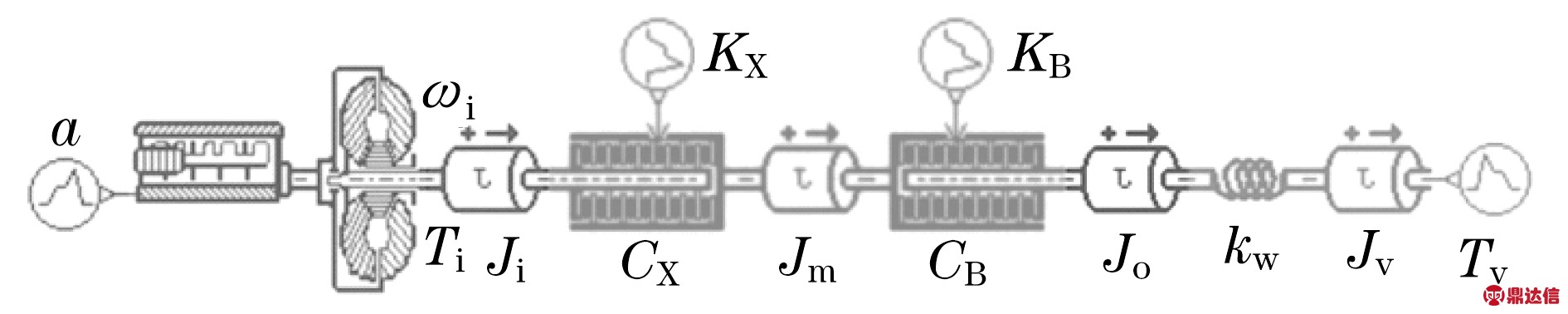

为使仿真结果更加形象直观,便于进一步分析,将模型中各物理量等效于要变速器输出轴上.根据表1可计算得各种档位下物理量等效在变速器输出轴上的量值,见表2.

表2 各档位下物理量等效到变速器输出的量值

Tab.2 Quantityvaluesequivalent to the output of transmission at each gear

Ji=465645 kg·mm2,Jm=3312849 kg·mm2.Ti=kvi+b,Ti的特性由k与b决定,表征发动机液力变矩器联合输出等效在变速器输出轴上的扭矩与车速的关系.

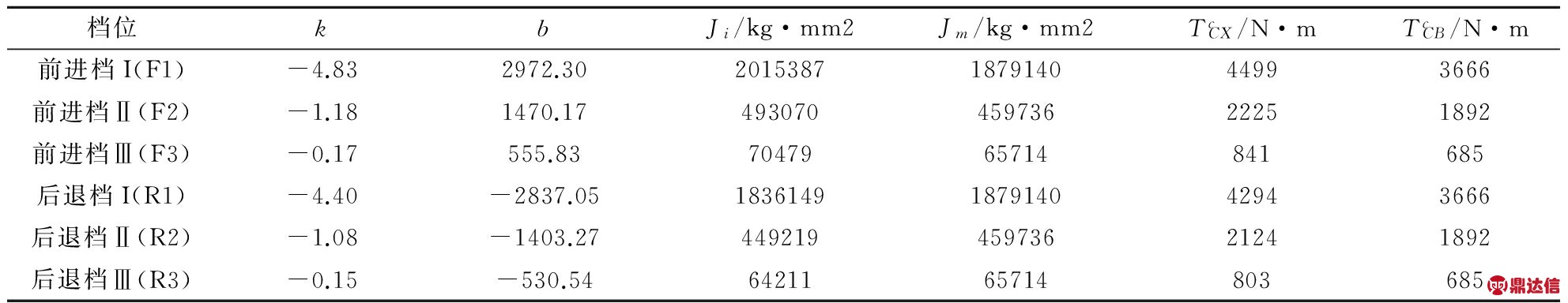

本文主要讨论换挡过程模型,不对离合器换挡油压控制做详细说明.模型中的控制规律如图5.

图5 离合器油压变化

Fig.5 Oil pressure curve of thecluthes

车辆行驶时等效到变速器输出轴上的阻力矩Tv=189.79 N·m恒定不变.轮胎与传动轴等效到变速器输出轴上的行走刚度kw=2269 N·m·rad-1,AMESim建好的仿真模型如图6所示.

图6 整车传动系统仿真图

Fig.6 Simulation model ofpowertrain

图6中,KX,KB分别是XB离合器的油压控制规律,Tv是外负载变化规律, α是发动机的油门开度.

2.2 仿真计算结果

为了直观理解和分析整车换挡过程,将仿真计算结果等效到整车轮边输出,已知ZL30装载机的后桥减速比为23.5,车轮有效半径为446 mm,可以计算出轮边输出的传动比为ic=0.053(rad·s-1)/(mm·s-1),部件转速ω等效到整车轮边速度v的计算公式为![]() ,部件传递扭矩T等效到轮边作用力F的计算公式为F=1 000 Tic.

,部件传递扭矩T等效到轮边作用力F的计算公式为F=1 000 Tic.

对模型进行了大量的计算,换挡过程选取起步、升挡和降挡43个典型工况,分析数据主要为各元件的速度、加速度以及离合器的控制扭矩和实际传递扭矩.仿真计算过程与结果如下.

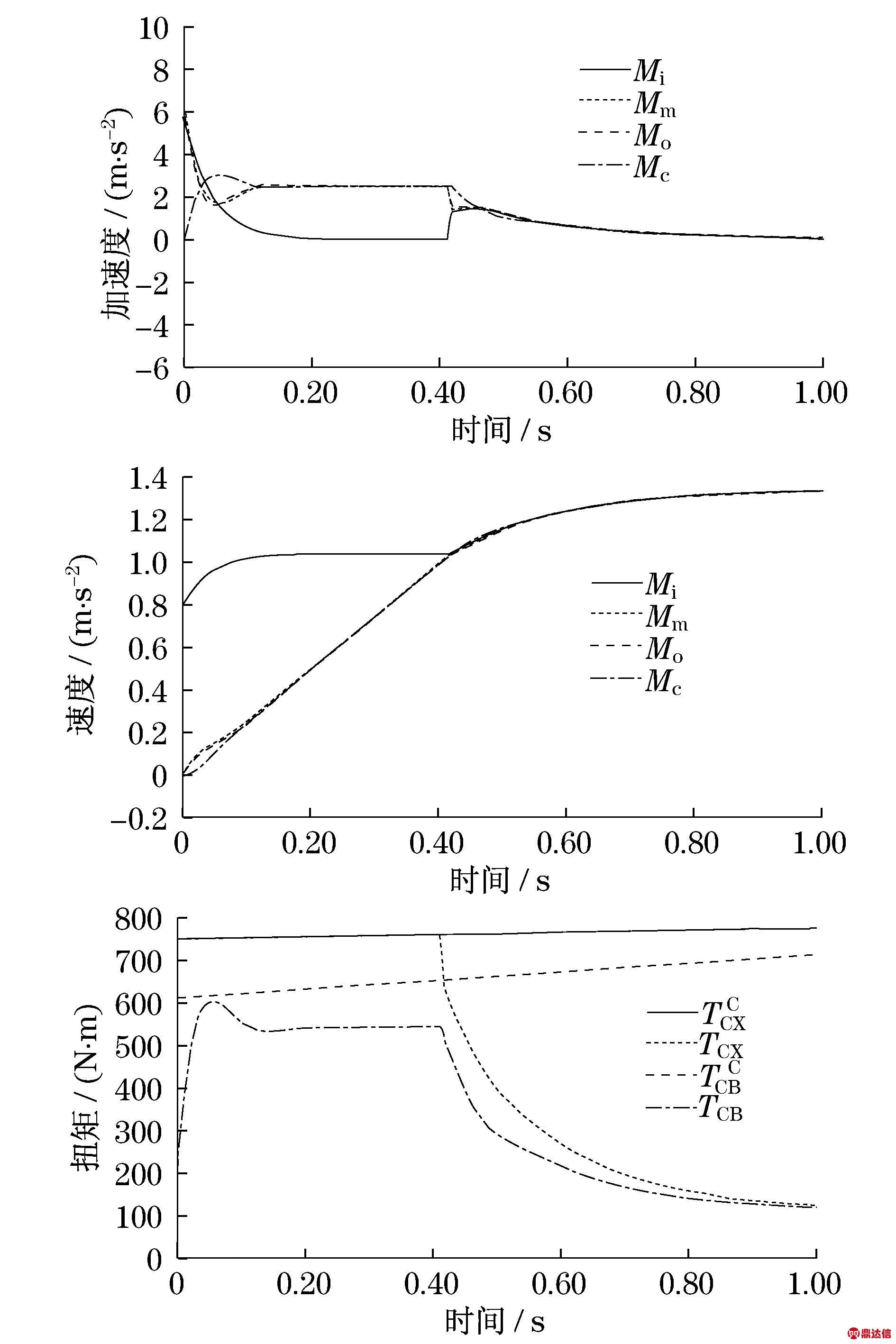

1) 起步N-F1

N为空档,F1为前进档。依据表2,选取F1行参数作为起步时各元件的初始条件,换挡车速为0.8 m·s-1,在零时刻按照图5所示油压控制离合器接合,仿真结果见图7.

图中Mi,Mm,Mo,Mc分别为Ji,Jm,Jo,Jc等效于整车轮边上的平动质量。在较短时间内离合器B滑摩,离合器X滑摩,由于Mo相对较小,其速度很快与Mm达到同步;之后离合器B接合,离合器X滑摩,Mo,Mm,Mc速度相同,但两者与Mi有速度差;最后离合器B接合,离合器X接合,Mo,Mm,Mi均无速度差.Mc由于质量较大在离合器结合时会出现一些波动.

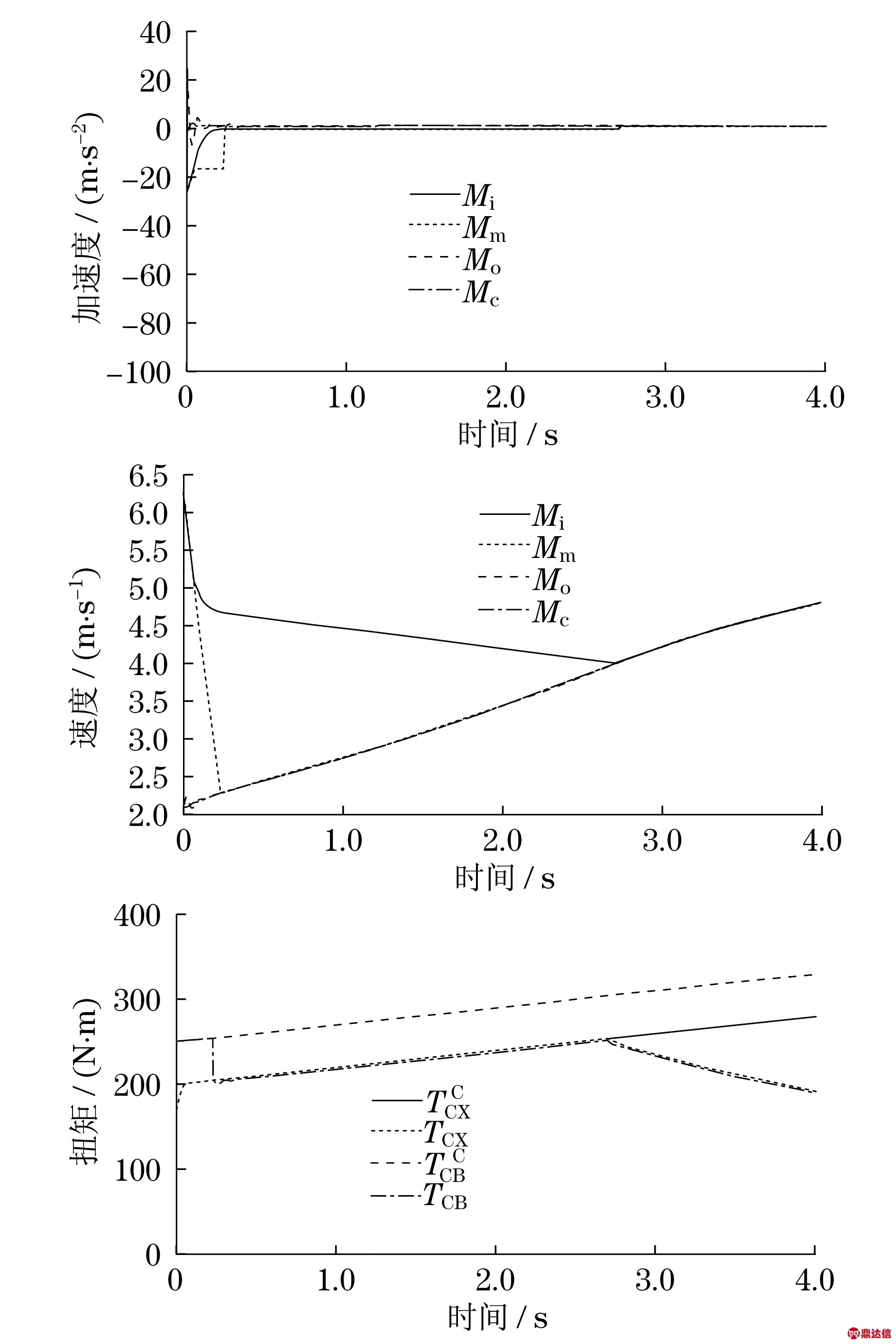

2) 升挡F2-F3

依据表2,选取F2行参数作为起步时各元件的初始条件,换挡车速为2.1 m·s-1,在零时刻按照图5所示油压控制离合器接合,仿真结果见图8.

换挡开始时,在极短时间内离合器X接合,离合器B滑摩,Mi与Mm转速相同,两者与Mo有转速差,Mo与Mc转速相同,由于两者间有弹性元件,故转速有波动;如图8扭矩图所示,TCX线在极短时间与![]() 线重合,此时离合器X滑摩,离合器B也滑摩,Mi,Mm, Mo三者均有转速差,Mo与Mc转速基本一致; 图8扭矩图中TCB线与

线重合,此时离合器X滑摩,离合器B也滑摩,Mi,Mm, Mo三者均有转速差,Mo与Mc转速基本一致; 图8扭矩图中TCB线与![]() 线重合,两线很快分离,此时离合器B接合,离合器X滑摩,Mm与Mo无转速差,Mi与两者有转速差; 最后离合器X接合,三者无转速差,传递扭矩下降,换挡结束.

线重合,两线很快分离,此时离合器B接合,离合器X滑摩,Mm与Mo无转速差,Mi与两者有转速差; 最后离合器X接合,三者无转速差,传递扭矩下降,换挡结束.

图7 起步N-F1换挡过程仿真结果

Fig.7 Simulation result of shift start N-F1

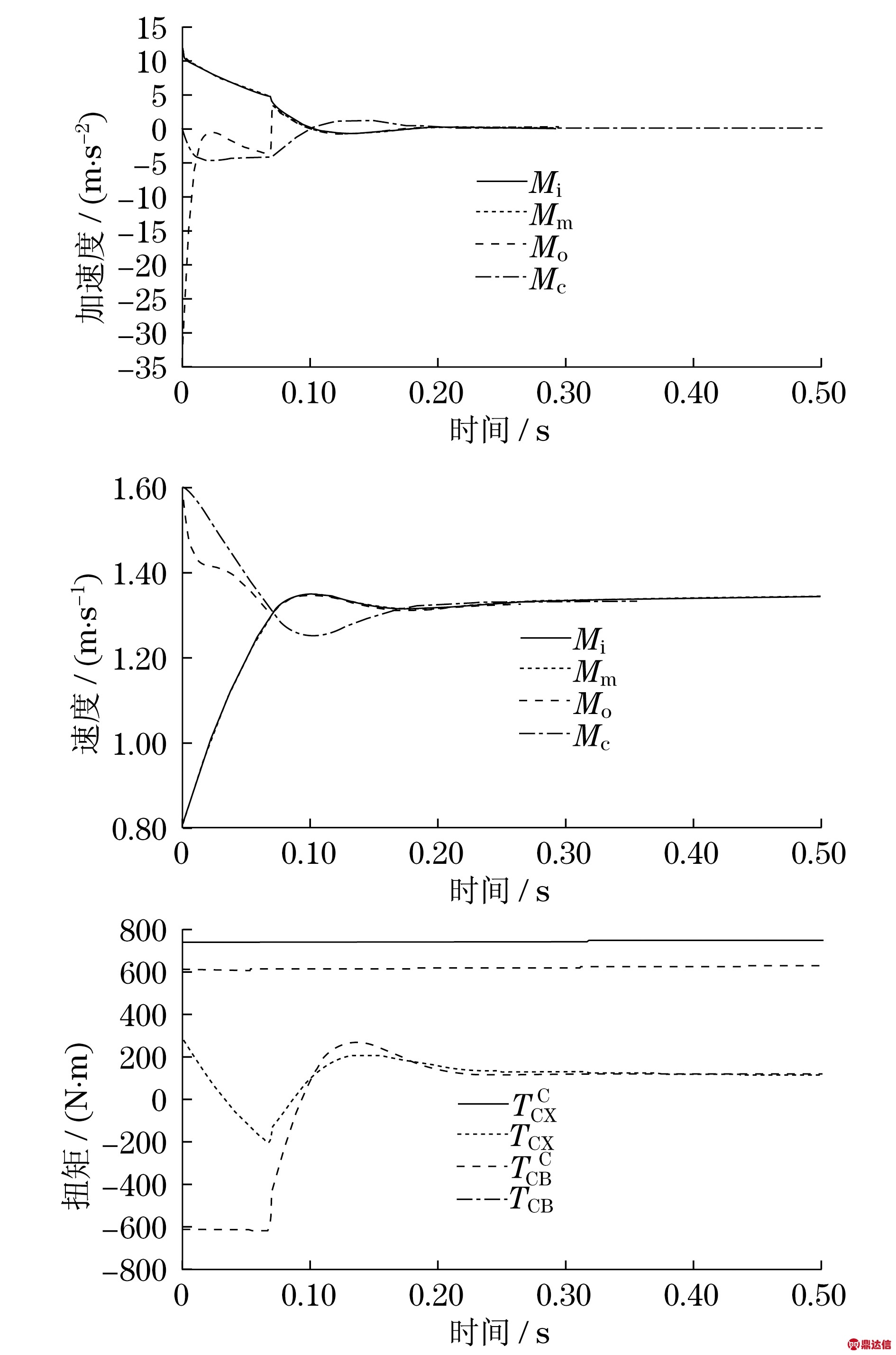

3) 降挡F2-F1

依据表2,选取F1行参数作为起步时各元件初始条件,换挡车速为1.6 m·s-1,在零时刻按照图5所示油压控制离合器接合,仿真结果见图9.

开始时离合器X接合,离合器B滑摩,Mi与Mm无转速差,两者与Mo,Mc有转速差; 之后离合器B接合,离合器X接合,Mi,Mm,Mo无转速差,由于整车等效转动惯量大,在两离合器均结合一段时间后,Mi,Mm,Mo,Mc转速达到同步.

3 仿真结果分析

3.1 串联离合器的换挡过程

根据仿真计算结果,串联离合器的换挡过程可以分为三个阶段:第一扭矩相、惯性相和第二扭矩相.

图8 升挡F2-F3换挡过程仿真结果

Fig.8 Simulation result of gear up F2-F3

(1) 第一扭矩相

在此阶段,离合器A脱开,离合器B充油并开始传递扭矩,由于离合器B处于打滑状态,因而传递的扭矩大小正比于油液压力,离合器X处于低压缓慢上升状态,由于此时离合器X处于接合状态并未打滑,因而传递扭矩为摩擦片静摩擦力,不与油压成正比,本文命名此阶段为第一扭矩相阶段.

(2) 惯性相

在此阶段,离合器B传递滑动摩擦力,并随油压的上升而上升,离合器X开始打滑传递滑动摩擦力,并随油压的上升而上升.本文命名此阶段为惯性相阶段.

(3) 第二扭矩相

在此阶段,离合器B接合,并开始传递静摩擦力,传递的扭矩不随油压变化,离合器X还处在打滑状态,并传递与油压成正比的滑动摩擦扭矩.本文命名此阶段为第二扭矩相阶段.

3.2变速器转动惯量布置对换挡品质的影响

变速箱内部离合器间转动惯量的分布对换挡过程有很大影响.在低速Jm时,方向档离合器前元件的等效转动惯量Ji和方向档离合器与速度档离合器之间元件的等效转动惯量Jm都非常大,两者数量级有时会接近整车质量; 高速档时,Ji,Jm则大幅下降; 随着档位上升,等效转动惯量随之变小.在换入低速档时,由等效转动惯量引起的冲击比较明显.

图9 降挡F2-F1换挡过程仿真结果

Fig.9 Simulation result of gear down F2-F1

4 总结

本文提出了新的基于串联离合器的换挡过程模型,利用AMESim建立了换挡过程的仿真计算模型,通过对仿真结果的分析可以看出,只考虑单离合器控制的换挡过程模型不能准确反映实际车辆的换挡,因此换挡时需要同时考虑两个离合器的控制; 通过对新的换挡过程模型的分析可以看出,换挡过程是一个极其复杂的过程,每次换挡都包含第一扭矩相、惯性相和第二扭矩相.本文对换挡过程的分析有着新的认识,对换挡过程的控制以及换挡品质的提高有着重要意义.