[摘要] 针对一种多片湿式离合器结构,基于摩擦理论对O型密封圈与缸壁之间的摩擦特性进行了定性分析和定量计算,再利用AMESim软件针对液压油压力、复位弹簧弹力以及O型圈的摩擦阻力三个主要因素对湿式离合器换挡响应时间的影响进行了建模仿真。仿真结果表明:液压油压力产生的荷载主要影响湿式离合器的接合时间,且压力达到一定程度时,其影响不再明显;复位弹簧的弹力主要影响离合器的分离时间;摩擦阻力主要影响离合器能否正常接合与分离。所得到的规律对研究多片湿式离合器的换挡响应特性有一定的参考价值。

[关键词] 多片湿式离合器;摩擦特性;换挡响应;AMESim建模仿真

0 引言

多片湿式离合器以其结合转矩稳定、使用寿命长等优点被广泛应用于重型车辆的传动装置中。O型密封圈本身作为一个密封件,应用于多片湿式离合器中,在与其他零部件发生相对运动的过程中,其之间产生的摩擦力是一个不可忽视的负载,是一个能影响到湿式离合器换挡响应的重要动力参数,因此,针对O型圈与其接触面之间的摩擦特性的研究是很关键的一个方面。周志鸿等[1]基于有限元软件ANSYS分析了在不同压缩率和不同外部液压油压力下O型圈接触应力的变化,得出压缩率和外部油压对接触应力影响都很大的结论。马春红等[2]针对氟橡胶O型圈在低压气体密封的条件下进行了黏滞摩擦特性实验,得到了O型圈在运动的整个过程的接触应力的分布规律,其结果表明,压缩率、密封压力以及O型圈与接触面的相对滑动速度对动摩擦力也都有影响。张婧等[3]通过对O型密封圈接触压力的有限元分析,利用统计分析方法得到回归方程,并据此计算了理论摩擦力的大小。肖士珩、徐辅仁等[4]通过对液压缸活塞上的O型密封圈进行理论的应力应变分析,并据此给出了精确计算O型圈所产生的摩擦力的公式。针对O型圈摩擦特性的研究比较成熟,然而对湿式离合器换挡响应特性的建模仿真相对还比较少。其中,李建华等[5]针对湿式离合器所能传递的力矩大小做了仿真分析,结果表明,湿式离合器在高速旋转过程中会出现“动态压力建立”现象。郭晓林等[6]针对湿式离合器的摩擦片结合规律做了仿真分析,并得到了离合器在传递转矩过程中的转矩、压力、转速与时间的关系模型。因此本文意在通过对多片湿式离合器换挡响应特性的研究,从而提出优化多片湿式离合器设计参数的改进意见,进而提高离合器的换挡性能和品质。

1 多片湿式离合器的工作特性

本文所研究的多片湿式离合器局部结构主要由齿轮、铆钉、离合器毂、活塞、单向阀、O型密封圈、复位弹簧和湿式摩擦片及其对偶钢片组成,简图如图1所示。

图1 多片湿式离合器局部结构简图

Fig.1 Structure diagram of multi-plate wet clutch

1.齿轮 2.离合器毂 3.外O型密封圈 4.油缸活塞 5.湿式摩擦片6.对偶钢片 7.复位弹簧 8.内O型密封圈 9.进/出油道 10.铆钉

其工作原理为:当需要换挡至某一挡位时,液压油通过轴内油路,输送至离合器毂内(此离合器毂充当油缸的作用,后文把离合器毂内壁皆称为缸壁),由于油压的作用,活塞被逐步推动向右压紧摩擦片,直至摩擦片与对偶钢片之间没有相对转动时,离合器正常工作。当需要换至另一挡位时,液压油泄荷,此时由于复位弹簧的弹力作用,将推动活塞往左运动,使得摩擦片与对偶钢片分开,从而达到换挡的目的。

本研究主要集中在两个工作过程:一是活塞压紧湿式离合器摩擦片的过程,此时液压油压力需要克服O型圈与缸壁之间的摩擦力以及弹簧的弹力作用推动活塞;二是在液压油泄荷的过程中,此时弹簧的弹力需要克服O型圈与缸壁之间的摩擦力以及液压油在泄荷过程产生的备压压力,将摩擦片分开以实现换挡。

着重考虑影响换挡过程的三个主要因素:液压油压力、O型圈与油缸壁摩擦力和复位弹簧的弹力。在进油过程中,液压油压力是驱动力,为预先设定值,复位弹簧的弹力也容易得到,而O型圈与缸壁之间的摩擦力则需要理论分析和定量计算。O型圈与缸壁之间的摩擦力太大或者太小都将影响整个换挡过程。鉴于油缸的充油需要一定过程,油缸的建压需要一定的时间,若摩擦力太大,则会导致活塞完全不运动或者反应过慢,从而导致换挡迟钝,而摩擦力太小又不能保证密封性。故需要严格控制O型圈与缸壁之间的摩擦力的范围,对其摩擦特性进行研究,并对其估计值进行计算。

2 摩擦特性的分析与摩擦力的计算

根据O型圈和缸壁之间的相互作用特点,按照摩擦特性的种类来分,有静态摩擦特性和动态摩擦特性,而动静摩擦力的主要区别在于摩擦系数不同。摩擦系数主要取决于O型圈与缸壁之间的接触表面的联合粗糙度。在静态摩擦特性中,其最大静摩擦力主要取决于O型圈和缸壁之间的接触应力,而接触应力又和O型圈的压缩率外荷载液压油压力等因素有关。

一般情况下,O型圈的预压缩率越大,则接触应力越大,由此产生的静摩擦力也越大。O型圈的预压缩模型如图2所示。

图2 O型圈的预压缩模型图

Fig.2 Diagram of pre-compression model of O-type seal ring

若O型圈的截面直径为d,O型圈被压缩后的高度为h,则其压缩率的计算式为

当有外部荷载作用于O型圈时,其受力状况会发生改变,进而影响到其接触应力,摩擦力也会发生相应变化,外荷载作用条件下的模型图如图3所示。

图3 O型圈在外荷载条件下的模型图

Fig.3 Model of the O-type seal ring under external load

鉴于O型密封圈材料使用最多的一般是氟橡胶和丁晴橡胶,而橡胶属于非线性弹性体,因此在本文O型圈与油缸壁之间相互滑动的动态摩擦过程中,其滑动摩擦力一般认为由两部分组成,即分子间的粘附力(范德华力)和恢复形变过程中产生的迟滞力,两者合在一起被统称为粘滞摩擦力[7]。

影响O型圈与缸壁之间的滑动摩擦力的因素中,相对滑动速度占主导作用[8]。而相对滑动速度主要取决于进油和排油口的液压油流量。另外,温度因素也有一定影响,这是因为相对滑动和挤压变形而造成O型圈与缸壁接触面之间的温升会导致橡胶本身的各种特性发生一定的改变,使得摩擦特性也随着发生变化。

本文基于以上理论做出如下假设:

(1)考虑到O型圈与缸壁的往复运动频率不高,而且存在液压油冷却,故忽略由于O型圈与缸壁之间的摩擦生热导致O型圈结构、材质变化进而使得摩擦特性产生改变的影响。

(2)考虑到在装配过程中,只要O型圈的压缩率足够大,也就意味着能够产生足够大的接触应力,则密封的可靠性就可以得到保证。因为密封性能主要取决于缸壁与密封圈之间的最大接触应力,且理论上最大接触应力大于液压压力时,就能实现良好的密封[9]。故在本文中默认可以实现可靠密封。

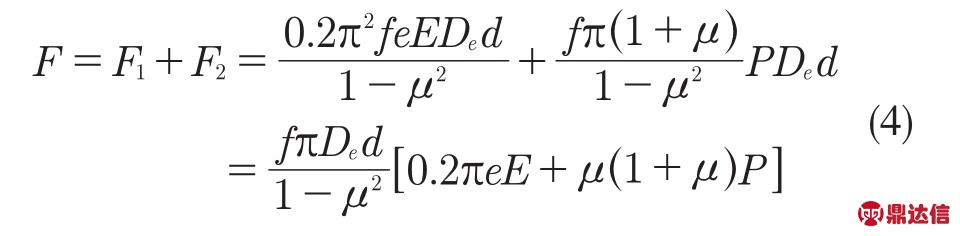

由以上理论分析,再根据肖士珩等提出的O型圈摩擦力计算方法,可将其产生的摩擦力分为两部分进行计算[10]:

(1)由预压缩引起的摩擦力部分

(2)由外部液压油荷载引起的摩擦力部分

则O型圈所产生的总的摩擦力计算公式为

式中:f——O型圈与接触面之间的摩擦系数;d——O型圈的截面直径,m;De——O型圈外径,m;e ——压缩率;u ——泊松比;E——O型圈弹性模量,Pa;P——液压油压力,Pa。

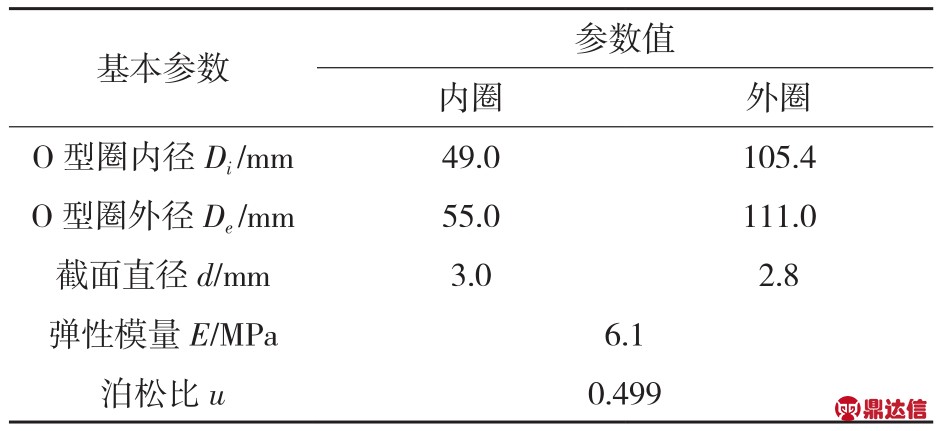

本文所提结构中所采用的O型密封圈的材料为丁晴橡胶,其基本参数如表1所示。

另外,本文所提结构中所采用的复位弹簧的材料为65Mn,其基本结构参数如表2所示。

其中弹性系数K是由实验测得,其测试结果如表3所示。

表1 内/外O型圈基本参数

Tab.1 Basic parameters of internal / external O-type ring

表2 复位弹簧基本参数

Tab.2 Basic parameters of return spring

表3 复位弹簧测力值

Tab.3 Force values of return spring

3 AMESim建模与仿真分析

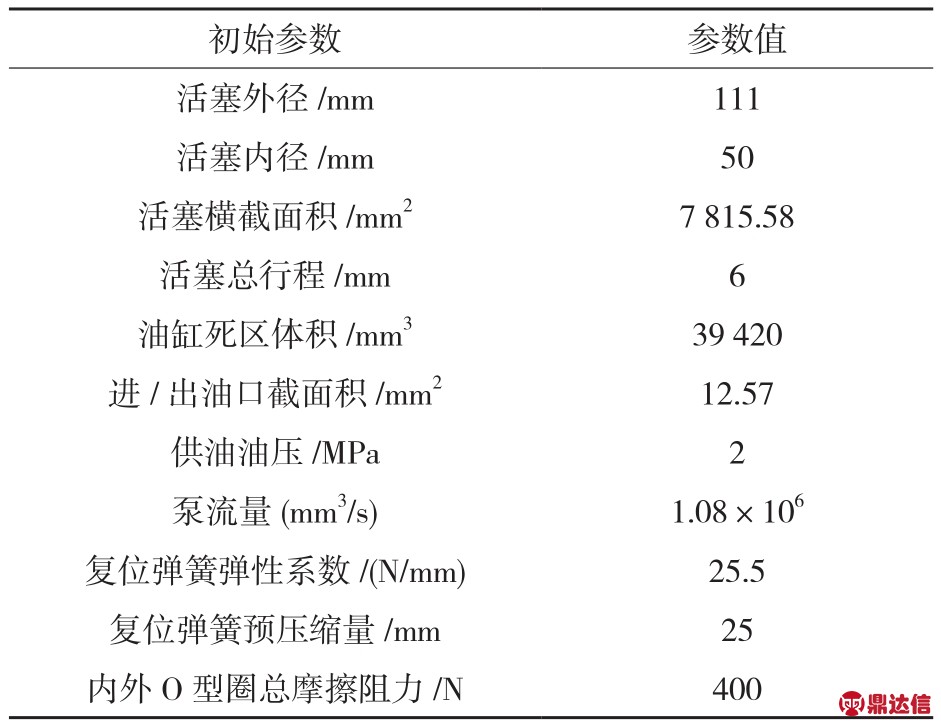

本建模所用原始数据如表4所示。

表4 建模初始数据

Tab.4 Initial data of modeling

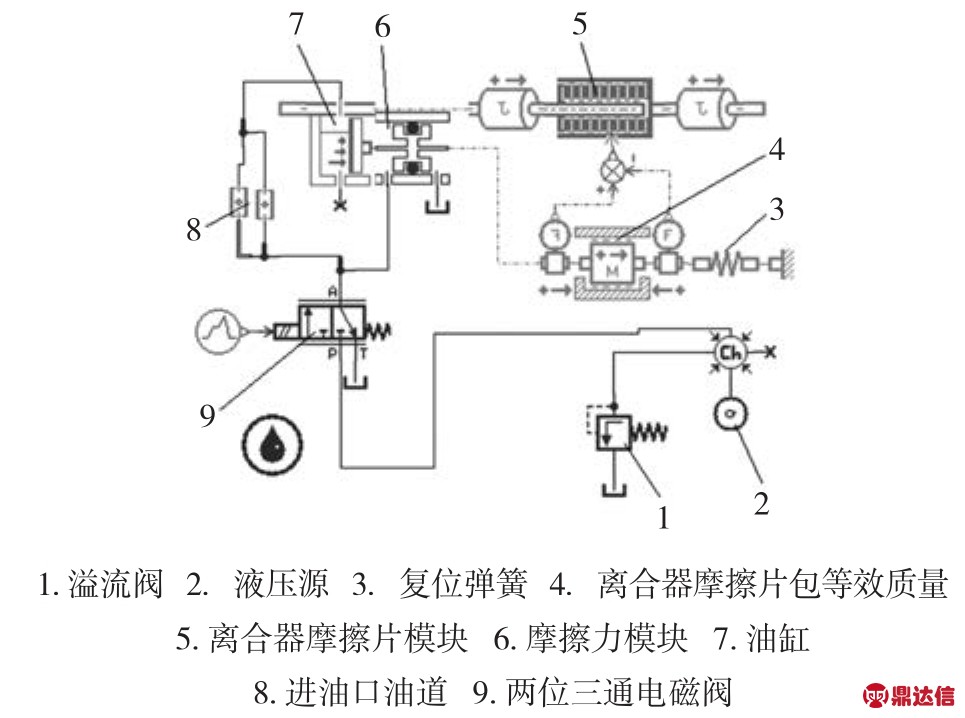

根据多片湿式离合器结构模型和工作原理,并应用相关初始数据所建立Amesim总模型图如图4所示。

图4 多片湿式离合器AMESim仿真模型图

Fig.4 AMESim simulation model of multi-plate wet clutch

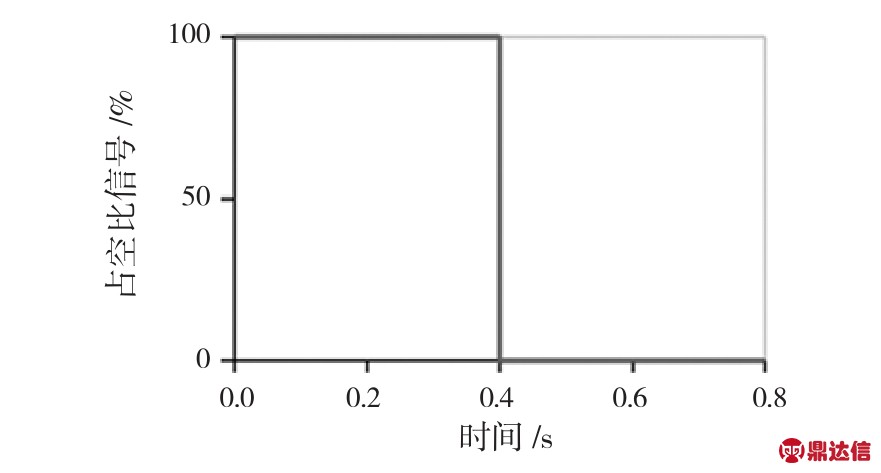

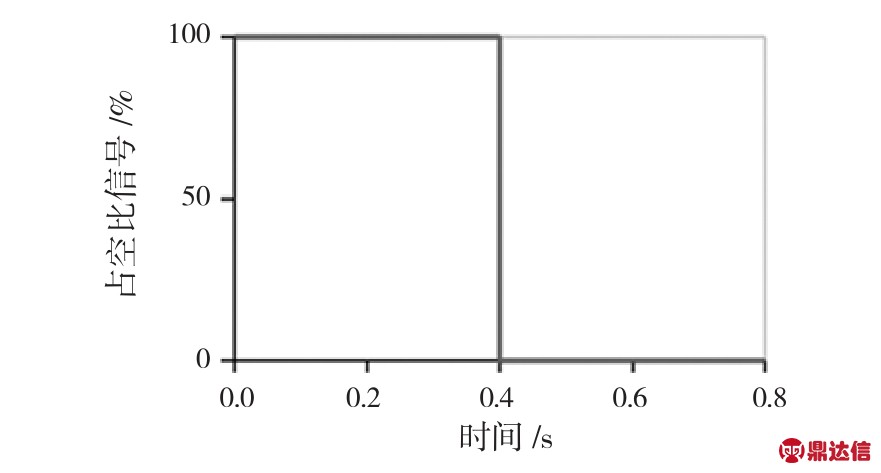

(1)溢流阀1阀值设定为2.0 MPa,液压源2提供60.48 L/min的流量,电磁阀9的通断点信号如图5所示,占空比信号为100%时为通电全开,液压源开始为离合器油缸供油,占空比信号为0时,电磁阀断电关闭,离合器油缸开始泄油。

图5 液压电磁阀的通断电信号图

Fig.5 Hydraulic solenoid valve on and off signal diagram

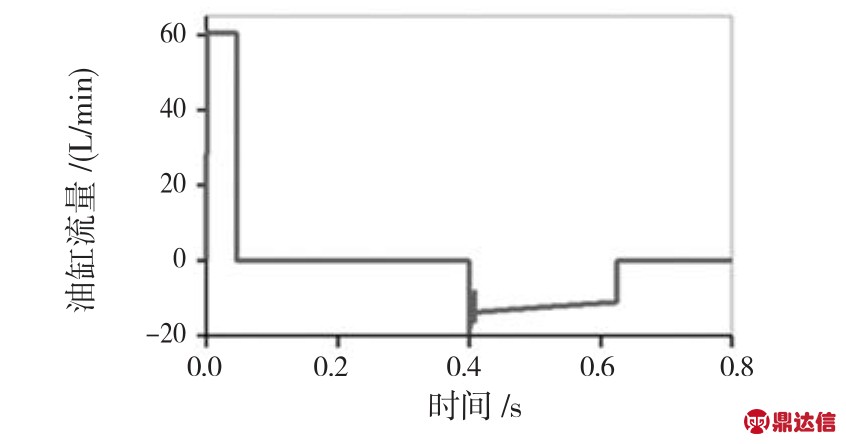

(2)如图6所示,电磁阀通电打开,油缸开始充油。在0~0.048 s阶段,油缸处于充油且克服摩擦力和弹簧力推动摩擦片与对偶钢片结合状态,充油流量为60 L/min;在0.048~0.40 s阶段,摩擦片处于结合状态,停止充油;在0.40~0.62 s阶段,电磁阀断电关闭,离合器在复位弹簧的作用下分离断开,最终油缸位移又再为0 mm。其中,流量为负值表明油缸处于泄油状态。

图6 油缸供油量随时间变化仿真图

Fig.6 Simulation of fuel supply over time

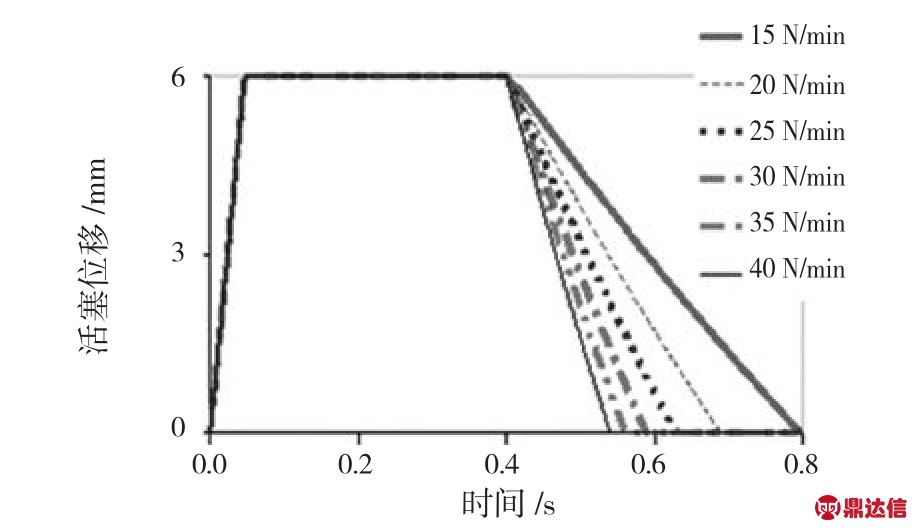

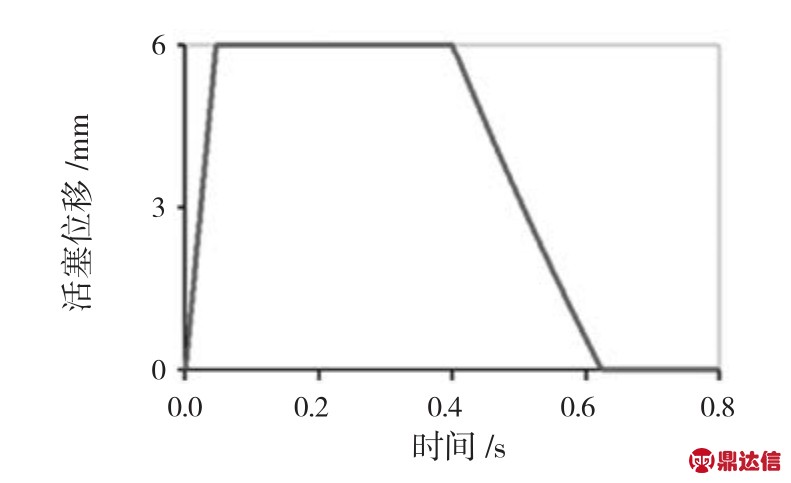

(3)活塞位置在充油阶段由0 mm移至位移6 mm处,泄油阶段由6 mm移至0 mm位移处。如图7所示。

图7 活塞位移与时间关系图

Fig.7 Piston displacement over time

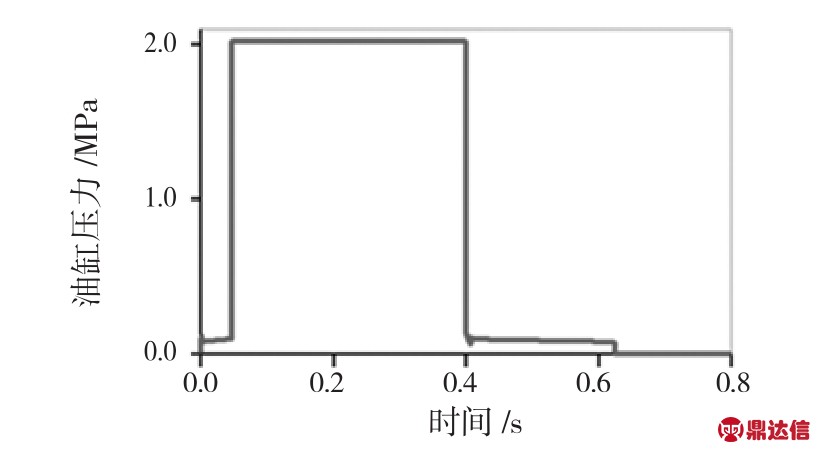

(4)图8所示为活塞缸在充放油以及结合过程各个阶段所对应的油压压力值。

图 8 油缸压力与时间关系图

Fig.8 Cylinder pressure over time

另外,为了分析比较各因素对换挡响应的影响,本文还通过改变初始泵流量以及弹簧的弹性系数进行多次仿真。

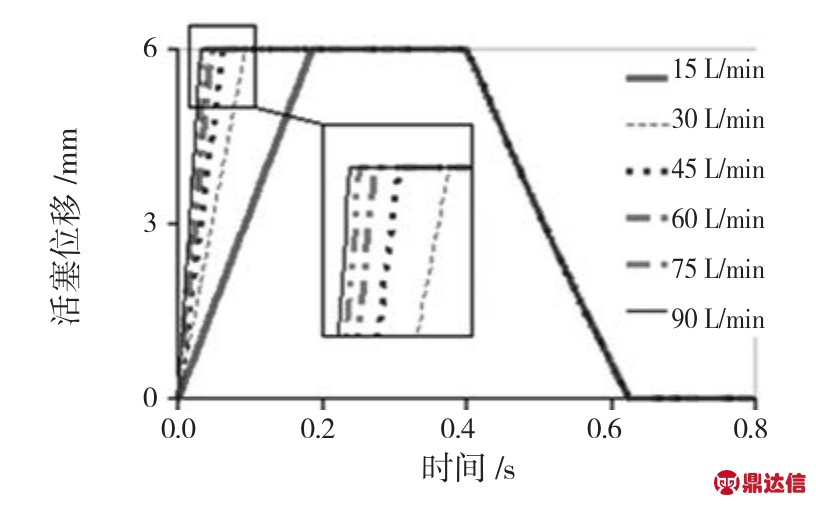

图9 不同泵流量下的活塞位移与时间的关系图

Fig.9 Relationship between piston displacement and time at different pump flows

(5)图9是不同泵流量下的活塞位置与时间关系图。由图9可以看出,流量越大即液压油压力越大(其中当泵流量为60 L/min时,液压油压力为2 MPa),活塞运动越快,即结合时间越短,响应也越快。但是当流量过大时,其对接合时间的影响将不再明显,然而其对分离阶段几乎没有任何影响。

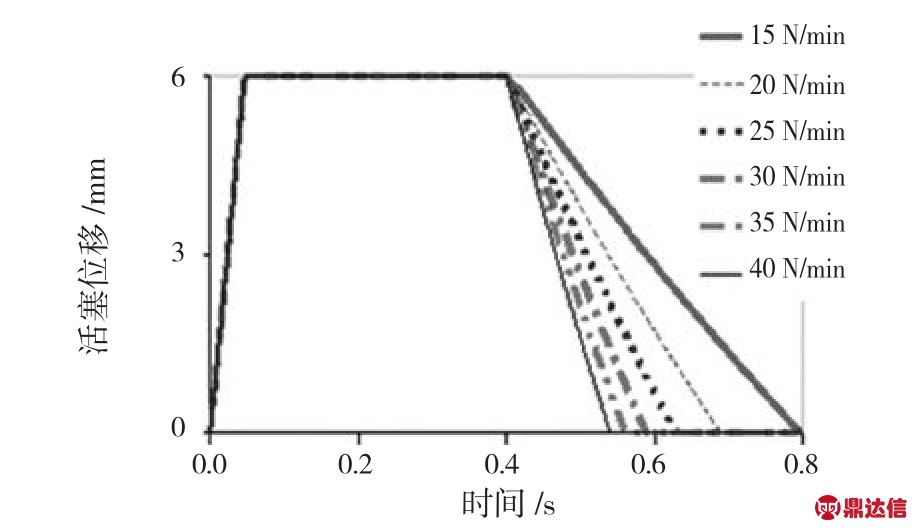

图10是不同弹性系数下活塞位置与时间关系图。由图10可以看出,所用复位弹簧弹性系数越大,分离响应时间越短,而且当弹性系数增大到一定程度时,其对分离速度的影响将不再明显,然而其对接合阶段几乎没有影响。

图10 不同弹性系数下的活塞位移与时间关系图

Fig.10 Piston displacement versus time at different elasticities

4 结论

本文先针对动力换挡湿式离合器模块的局部结构进行了工作原理和工作特性的介绍,进而对影响换挡响应时间的因素进行了分析。针对O型圈与油缸壁之间的摩擦力进行了定性分析和定量的计算,将O型圈产生的摩擦力归结为预压缩引起的摩擦力和外荷载引起的摩擦力,并提供了摩擦力计算的理论依据和较为准确的估计值。最后,利用AMESim仿真软件对多片湿式离合器的整个换挡过程进行了仿真,分析了三个主要因素对换挡响应的影响,其结果可归结为:

(1)液压油压力主要影响湿式离合器摩擦片的接合时间,压力越大,结合越快,当压力继续增大时,其影响不再明显。

(2)O型圈与缸壁之间产生的摩擦力主要影响到离合器能否正常接合与分离。

(3)复位弹簧弹力主要影响离合器的分离时间,弹力越大,分离越迅速,但弹力增大到一定程度,其影响将不再明显。

本文所得出的规律和结果可以为研究湿式离合器换挡响应的规律提供一定的参考依据,不足之处是未针对摩擦力大小对离合器响应时间做定量仿真分析,因此,下一步对仿真结果进行实验验证。