摘 要:为减小纯电动车两挡机械自动变速器换挡动力中断时间,改善换挡品质,文章通过对换挡过程的动力学分析,提出了一种综合换挡控制策略:在调速过程中,通过开环控制的方法,使接合套与结合齿圈之间的转速差快速到达一定范围内;在挂挡过程中,通过驱动电机输出与换挡电机作用下产生的同步摩擦力矩相同方向的转矩,使驱动电机与换挡电机协同作用消除剩余的转速差,从而缩短动力中断时间。使用Simulink设计了换挡控制模型,并在基于TCU、MCU控制下的纯电动车两挡AMT换挡实验台进行实验。实验结果表明,本文提出的综合控制策略可以在保证同步器磨损较小的前提下,有效减小整个换挡过程的动力中断时间。

关键词:纯电动车;两挡AMT;动力中断时间;综合控制策略

前言

电动车辆具有节能、环保、能源利用多元化、可实现智能化等特点[1]。当下,多国的相关政府部门都先后颁布了发展纲要以推动电动车辆的技术进化和规模化应用[2]。目前市场上常见的纯电动汽车基本以驱动电机直连单级减速器的方式作为动力源,但是这种方式存在着当电机转速较高或较低时,电机效率相对较低的问题。将AMT应用于纯电动汽车上,便可以扩大电机的高效运行区间,满足其更高标准的动力性要求,提高纯电动汽车的经济性[3]。匹配AMT的纯电动车是未来国内发展的必然趋势[4]。由于纯电动车的驱动电机具有良好的转矩转速动态控制能力,所以对于装有AMT的纯电动车,均取消了离合器[5]。但是由于变速箱输入端转动惯量变大,会造成挂挡时间延长的不良后果[6]。所以如何减小换挡过程的动力中断时间,是研究的主要方向之一。目前,大部分研究还只是对驱动电机或换挡电机进行单独控制,从而缩短动力中断时间[7-9]。如在换挡过程中将驱动电机与换挡电机结合起来,可以进一步的缩短动力中断时间。

因此,本文通过建模对换挡过程加以动力学分析,针对换挡过程的电机调速过程及挂挡过程,提出一种综合控制策略,有效的将驱动电机和换挡电机结合起来。在调速过程中,通过开环控制驱动电机调速,以实现调速时间最短。在挂挡过程中,在控制换挡电机进行挂挡的同时,通过控制驱动电机输出转矩,在驱动电机与同步环的共同作用下进行转速同步,并保证对同步环磨损较小前提下,减小挂挡时间。最终,达到缩短动力中断时间的目的。

1 换挡过程动力学分析

整个换挡过程一共分为5个过程:降矩过程、摘挡过程、电机调速过程、挂挡过程、转矩恢复过程。其中,摘挡过程和挂挡过程由同步器来完成。同步器结构如图1所示。

图1 同步器结构图

1.1 降矩过程

这一过程,驱动电机转矩按一定斜率降为0。

1.2 摘挡过程

这一过程,接合套从初始挡位运动到空挡位置。在摘挡过程中,接合套所受阻力恒定,所以摘挡时间受其他因素的影响很小。

1.3 电机调速过程

通过对驱动电机的主动控制,使接合套与目标挡位结合齿圈之间的转速差到达目标转速差。

1.4 挂挡过程

根据同步器之间零件的相互作用,可以将挂挡过程分为以下几个阶段:

第一次自由滑动阶段:该阶段下,换挡电机施加力矩,接合套克服定位销的阻力带动滑块一起进行轴向运动。

第二次自由滑动阶段:该阶段下,滑块与同步环接触,并推动其共同发生轴向运动,最终消除同步环与待接合齿轮摩擦锥面的间隙。

预同步阶段:该阶段下,待接合齿轮摩擦锥面与同步环发生接触。同步环相对于接合套转过一个齿宽,其凸起与花键毂一端相接触并以同一转速转动。接合套继续进行轴向运动至接触到同步环。

同步阶段:该阶段下,接合套齿与同步环齿相接触。此时换挡力全部用于产生摩擦力矩。接合套与接合齿圈进行转速同步,直至转速相同。通过驱动电机施加一个与同步摩擦力矩相同方向的转矩,使驱动电机与同步环协同作用,进行转速同步,可以缩短同步时间,减小对同步环的磨损。

拨环阶段:该阶段下,接合套与接合齿圈转速相同,藉由换挡电机的推动,接合套拨动同步环,使其转动半个齿宽的角度,越过同步环。

第三次自由滑动阶段:该阶段下,接合套通过同步环正向移动,消除接合套与接合齿圈的间隙。

拨齿阶段:在这个阶段,在换挡电机的作用下,接合套齿拨动接合齿圈齿,使其旋转一定的角度,通过接合齿圈,进入接合齿轮齿槽。

第四次自由滑动阶段:在这个阶段,接合套和接合齿圈完成啮合,挂挡完成。

1.5 转矩恢复阶段

在这个阶段,驱动电机转矩恢复到需求转矩。

2 综合控制策略

基于上文的分析可见,离合器的取消导致了变速器输入端转动惯量的增加,增加了同步时间。影响同步阶段的因素包括调速过程的转速差和挂挡过程的控制,所以为减小换挡过程的动力中断时间,对调速过程及挂挡过程的研究是非常重要的。

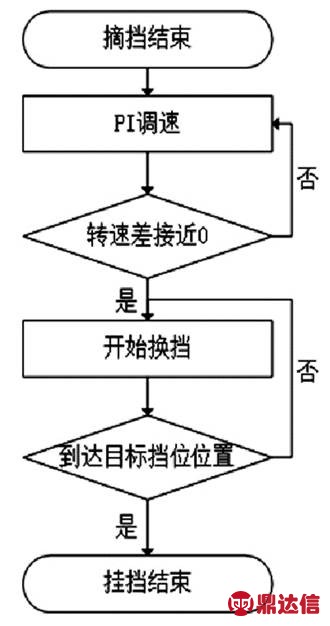

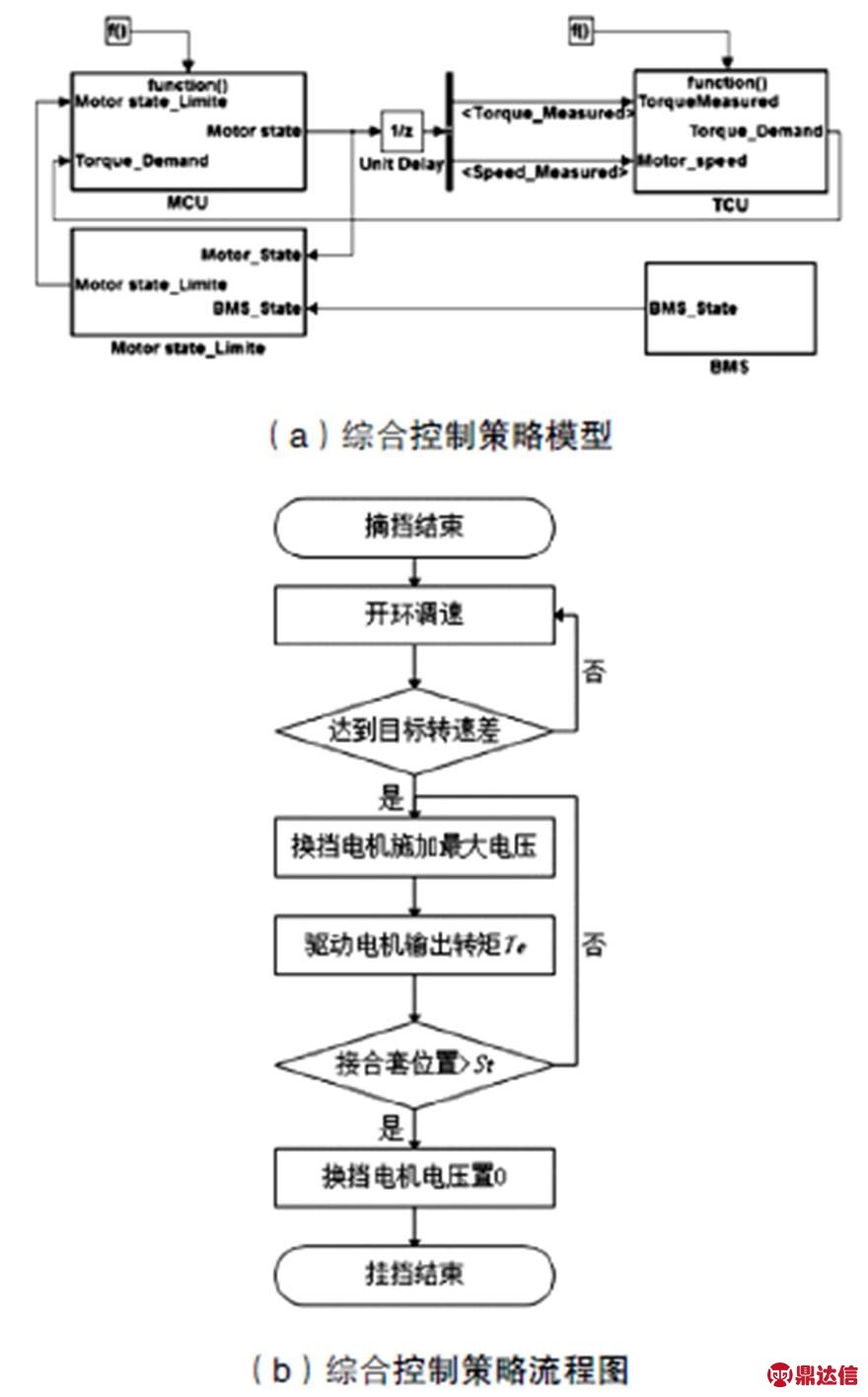

传统控制策略如图2所示。传统控制策略通常将调速过程的转速差设置的非常小,以减小同步器的滑磨功和挂挡时间。而过小的转速差会使调速过程所需时间大大增加,造成换挡过程整体动力中断时间的增加。本文针对换挡过程中的调速及挂挡过程加以分析,提出一种综合控制策略,通过Matlab/Simulink软件搭建驱动电机及换挡电机控制模型。综合控制策略流程图及模型如图3所示。

图2 传统控制策略流程图

图3 控制策略流程图及模型

2.1 驱动电机控制

PI控制经常被应用在传统控制策略中的调速阶段。在整个挂挡过程中,影响挂挡时间的主要因素为调速、拨环及拨齿过程。针对上述问题,本文提出了一种电机控制方法:

(1)对电机转矩进行开环控制。控制程序根据目标挡位及变速箱输出轴转速计算目标转速,对驱动电机输出开环标定所得的调速转矩,使驱动电机转速高效精准到达目标转速,接合套端与接合齿圈端的转速差到达30r/min时完成调速,相对于传统PI控制来说,基于开环的电机主动调速过程更快。

(2)在转速差到达30r/min后,在同步器同步过程中,接合套端与接合齿圈端通过同步环与结合齿圈摩擦锥面之间产生的摩擦力矩来使两者调速。此时使驱动电机输出与摩擦力矩相同方向的转矩Te,通过驱动电机施加的转矩,可以帮助同步环在同步阶段进行转速同步。

2.2 换挡电机控制

为了保证最快的换挡时间,在接合套端与接合齿圈端的转速差到达30r/min后,驱动换挡电机进行挂挡,为换挡电机施加最大端电压,以保证接合套以最大速度运行。通过标定实验,可以得到换挡电机端电压置0的位置St。当结合套位移S>St,端电压置0,接合套剩余的动能可以在之后一段距离被接合套所受的阻力耗散,使接合套恰好停在接合套目标挡位位置。

3 换挡实验

3.1 实验台架

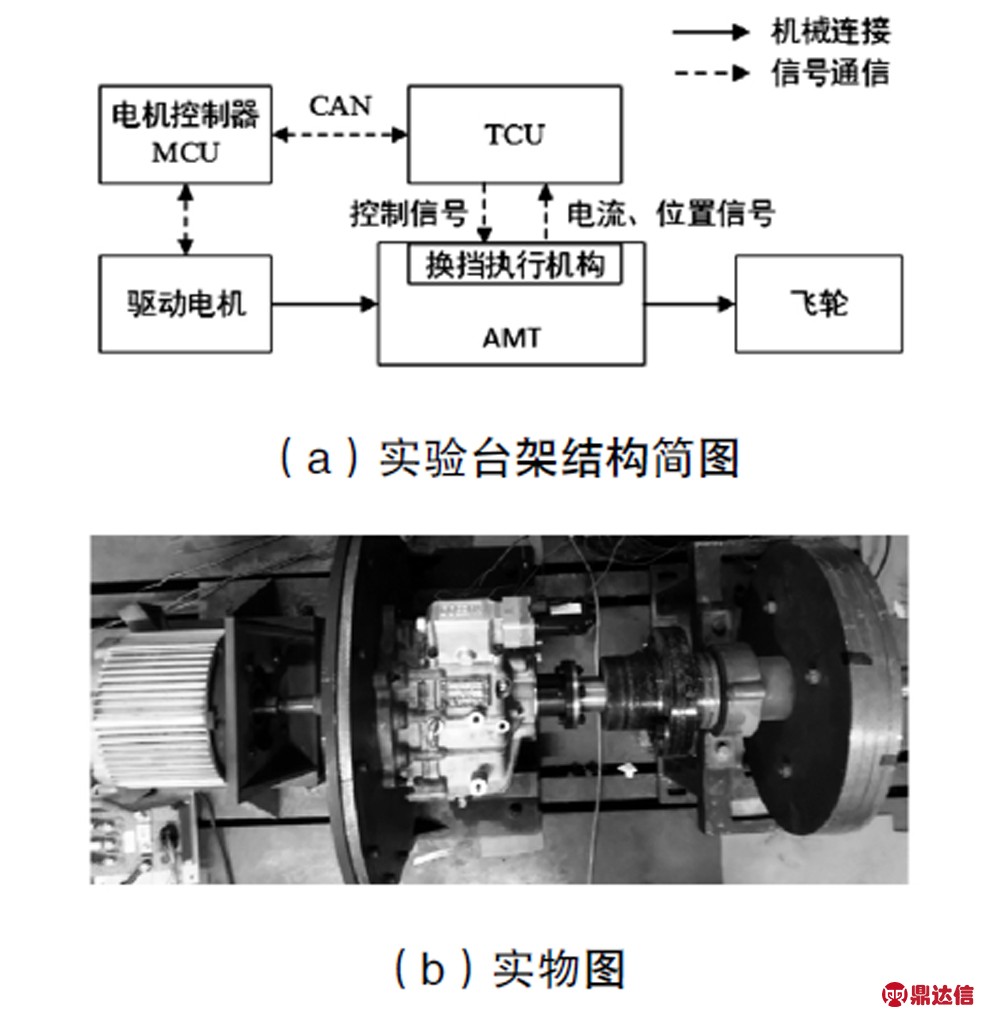

实验台架如图4所示。

图4 实验台架

实验台架主要分为机械传动系统和控制系统。机械传动系统由驱动电机、两挡AMT变速器、飞轮组成。位置传感器安装在换挡电机上,后者电源端加装了电流传感器。控制部分由Sevcon电机控制器MCU及TCU组成。

3.2 实验结果

为了验证本文提出的综合控制策略的有效性,在实验台架上进行了多次试验验证。

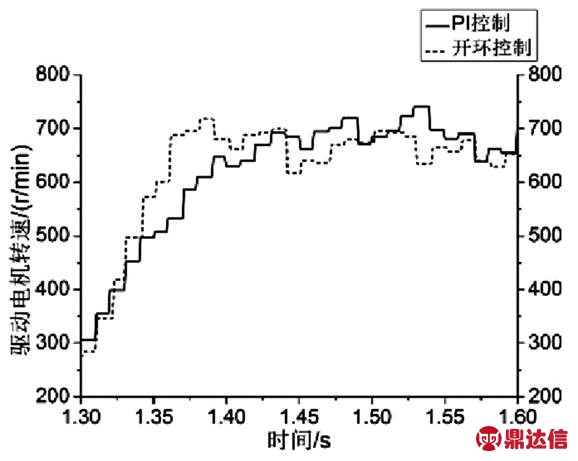

3.2.1 降挡过程

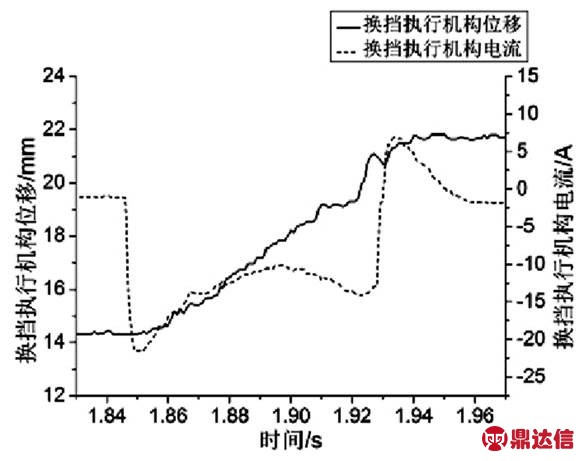

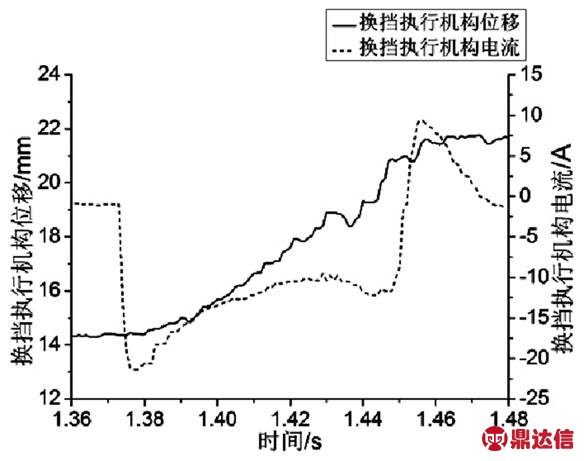

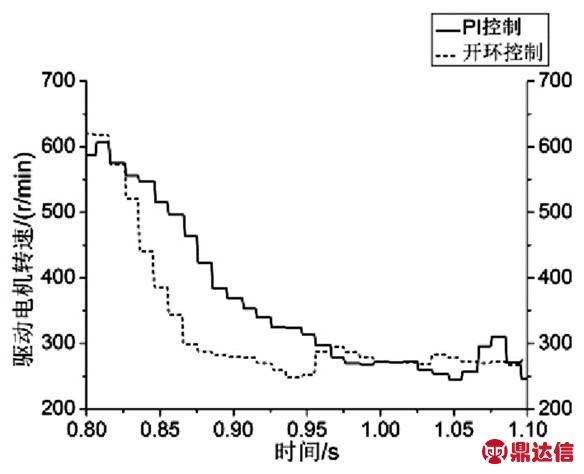

图5为开环控制及PI控制下,降挡过程中电机调速曲线。图6为传统控制策略下,降挡过程的挂挡实验曲线。图7为综合控制策略下,降挡过程的挂挡实验曲线。传统控制策略在电机调速阶段,需将接合套端与接合齿圈端转速差通过PI调速调至接近于0。如图5所示,PI调速时所需时间为180ms。综合控制策略在电机调速阶段将接合套端与接合齿圈端转速差调至30r/min,开环调速时用时为60ms。基于开环控制的电机调速过程相比于PI控制的电机调速过程可以节省120ms。在挂挡过程中,由图6和图7可见,传统控制策略下的挂挡时间为110ms。由于将接合套端与接合齿圈端转速差通过PI调速调至接近于0r/min,挂挡过程中传统控制策略下滑磨功为0.49J。此状态下挂挡时间为105ms。在综合控制策略下通过驱动电机输出与换挡电机作用下产生的同步摩擦力矩相同方向的转矩,从而减小了滑磨功至0.46J。

图5 PI控制及开环控制的电机调速曲线

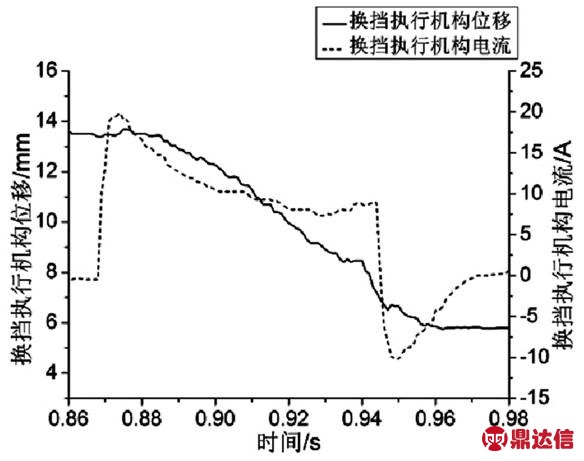

图6 传统控制策略下挂挡实验曲线

图7 综合控制策略下挂挡实验曲线

通过降挡过程的实验对比可见,综合控制策略在保证同步器磨损较小的前提下,可以比传统控制策略在转速同步及挂挡阶段节省125ms。

3.2.2 升挡过程

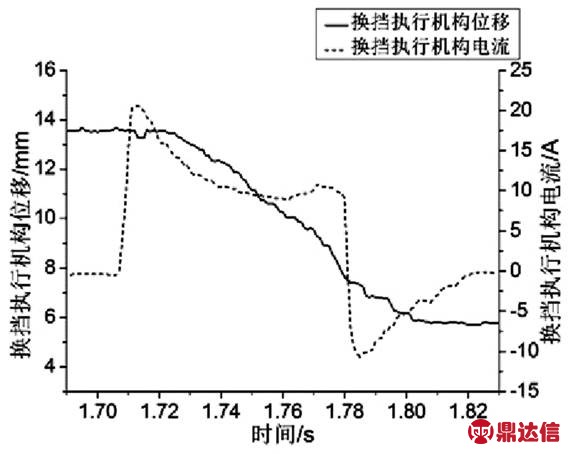

图8为开环控制及PI控制下,升挡过程中电机调速曲线。图9为传统控制策略下,升挡过程的挂挡实验曲线。图10为综合控制策略下,升挡过程的挂挡实验曲线。传统控制策略在电机调速阶段,需将接合套端与接合齿圈端转速差通过PI调速调至接近于0。如图8所示,传统的PI调速时间为160ms。综合控制策略在电机调速阶段将接合套端与接合齿圈端转速差调至30r/min,开环调速时所需时间为50ms。基于开环控制的电机调速过程相比于PI控制的电机调速过程可以节省110ms。由图9和图10可见,传统控制策略下的挂挡时间为103ms,由于将接合套端与接合齿圈端转速差通过PI调速调至接近于0r/min,所以挂挡过程中传统控制策略下滑磨功比较小,滑磨功为0.36J。在综合控制策略下的挂挡时间为97ms。在综合控制策略下通过驱动电机输出与换挡电机作用下产生的同步摩擦力矩相同方向的转矩,从而减小了滑磨功至0.36J。

通过升挡过程的实验对比可见,综合控制策略比传统控制策略在转速同步及挂挡阶段节省116ms。

图8 PI控制及开环控制的电机调速曲线

图9 传统控制策略下挂挡实验曲线

图10 综合控制策略下挂挡实验曲线

4 结论

本文对纯电动车两挡AMT变速器进行了动力学分析,并提出了一种综合控制策略。在挂挡过程中对驱动电机和换挡电机进行综合控制,充分发挥驱动电机的作用。并在搭建的纯电动车两挡AMT变速箱实验台上进行实验验证。实验结果表明,本文所提出控制策略在保证同步器磨损较小的情况下,可以有效缩短动力中断时间。