摘要:以深孔立轴岩心钻机深孔钻进启动时离合器为研究对象,建立离合器接合过程动力学模型,利用MATLAB编程求解微分方程数值解,研究了离合器操纵、启动挡位和钻孔深度等因素对接合时间、滑摩功率、滑摩功等接合过程参数的影响。研究发现:随着钻孔深度的增大离合器接合时间延长,滑摩功线性增大。挡位传动比对离合器从动部分的等效转动惯量、等效阻力矩影响大,对于特定钻机可以在500米以浅采用二挡直接启动。

关键词:深孔钻机;离合器接合;动力学分析;滑摩功

0 引言

近年来,随着一批深部找矿项目的实施,特别是全国危机矿山接替资源找矿项目的实施,深部找矿工作取得了重要进展,逐步探明了地下1500m以浅的资源潜力,重要固体矿产工业矿体勘查深度已达1500m以上(安徽深部铁矿勘探已经达到2706m)。随着钻孔深度的增大,钻柱的转动惯量和阻尼增大,会影响深孔钻机离合器接合过程的动力学特性。

深孔钻机是发展深部找矿技术的关键装备[1]。钻机离合器是保证钻机正常工作的核心部件之一,它实现了钻机启动、转矩传递、过载保护等功能。从优化钻机启动过程和延长离合器使用寿命的角度出发,了解钻机离合器接合过程中各种因素对接合时间、滑摩功的影响是非常重要的。在钻探工作中,随着钻孔深度的加大,常常因操作不当、挡位选择不合理等造成离合器打滑,离合器打滑会产生大量的热量,严重时可使中间压盘、后压盘产生热裂纹,离合器压紧弹簧失效甚至整个离合器总成烧坏。

国内学者对离合器接合过程进行了研究[2-5]:分析了离合器散热性、热传导对离合器温升的影响;研究了离合器接合过程的扭转振动对设备振动性能、使用舒适性、传动系寿命的影响;通过建立离合器虚拟样机模型,仿真分析了离合器接合特性,缩短新设备的研发周期;基于模糊优化设计方法,针对不同摩擦片内外径、摩擦片间隙、压紧力等因素对离合器接合过程的影响进行仿真,得出最优解。国外学者建立了汽车离合器非线性多体模型,重点研究了离合器接合过程诱导非线性系统的扭振问题,分析了黏滑产生原因及其对离合器接合的影响[6-7]。

本文以深孔XY-6型立轴岩心钻机深孔钻进启动过程离合器为研究对象,建立离合器接合过程动力学模型,利用MATLAB编程求解微分方程数值解,从理论上系统研究了离合器操纵、启动挡位和钻孔深度等因素对接合时间、滑摩功率、滑摩功等接合过程参数的影响。

1 深孔钻机离合器接合过程动力学模型与边界

1.1 钻机离合器接合过程动力学模型

离合器接合过程是指角速度不同的离合器主从动盘从开始接触到两者达到同步角速度为止的整个过程。研究钻机离合器接合过程,是为了揭示离合器接合过程主从动盘相对滑动或打滑期间所做的滑摩功,进而研究离合器摩擦片的热负荷对其耐久性与可靠性的影响。

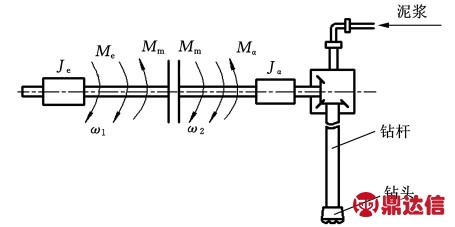

随着孔深的增大,钻柱的转动惯量和阻尼力矩增大,要研究该因素对钻机离合器接合过程的影响,就要以钻机离合器主从动盘为研究对象,基于能量守恒原理对系统进行简化,建立钻机离合器接合过程的刚体动力学模型,如图1所示。图1中,Je为电动机转子及离合器主动部分总转动惯量;Jα为离合器从动盘的等效转动惯量总和;Me为电动机驱动力矩;Mα为离合器从动盘等效阻力矩;ω1为主动盘角速度;ω2为从动盘角速度;Mm为离合器主从动盘间的摩擦力矩。

图1 钻机离合器接合过程动力学模型

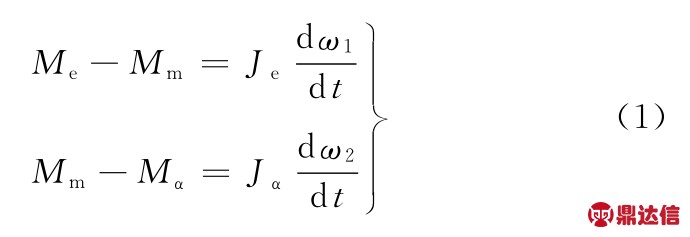

离合器接合过程可分为两个阶段,即钻机离合器主从动盘滑摩阶段和同步加速阶段。主从动盘动力学微分方程为

在离合器主从动盘同步后角速度相等即ω1=ω2阶段,式(1)变为

离合器接合过程中任意瞬时滑摩功率为

一次接合过程离合器主从动盘之间的滑摩功为

式中,tj为离合器接合时间。

1.2 钻机离合器主动盘驱动力矩和转动惯量

1.2.1 钻机离合器主动盘驱动力矩

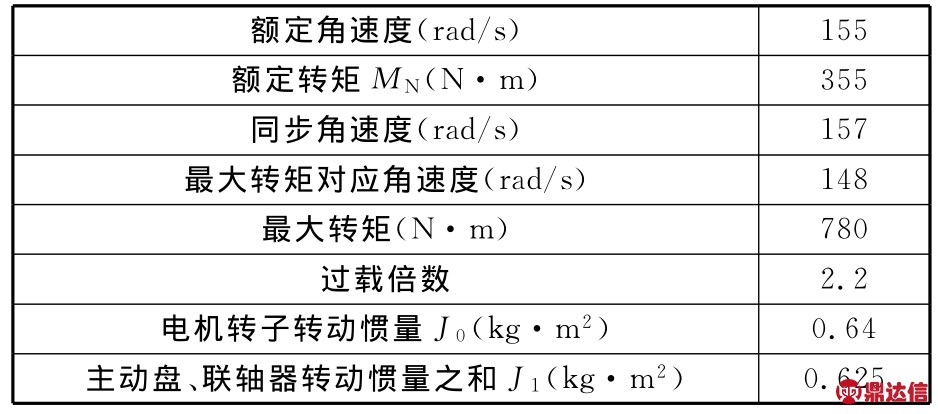

钻机离合器主动盘驱动力矩等于钻机原动机输出力矩,XY-6型钻机采用55kW三相异步电机(Y250M-4),其主要参数见表1。

表1 Y250M-4型电机主要性能参数

离合器接合过程主动盘的速度变化会影响电动机的驱动力矩。通过最大转矩、额定转矩和同步转速三点,用二次三项式拟合得到电动机驱动力矩Me与角速度ω1之间关系[8]:

1.2.2 钻机离合器主动部分转动惯量

钻机离合器主动部分转动惯量包括电机转子转动惯量J0、离合器主动盘和联轴器转动惯量之和J1,因此钻机离合器主动部分转动惯量为

1.3 钻机离合器从动部分阻力矩和转动惯量

1.3.1 钻机离合器从动部分阻力矩

钻机离合器从动部分受到的阻力矩主要包括钻杆与循环液间的摩擦阻力矩、钻头切削岩石的阻力矩,不计机械传动部分和钻孔内随机因素引起的阻力矩。

在考虑循环液对钻杆摩擦阻力影响时,如果将循环液简单处理为附加质量则与实际情况差别较大,所以应对钻杆内外的循环液分别进行处理,内部循环液按附加质量处理,外部循环液按阻尼处理。钻杆、钻孔断面如图2所示。钻杆、钻头和钻孔级配参数如表2所示[9-10]。

图2 XY-6钻机的钻杆、钻孔断面图

由流体力学牛顿内摩擦定律知,钻杆受到的循环液阻力F与钻杆和泥浆摩擦面积πD2L成正比,与钻杆和井壁之间环状间隙内的速度梯度v/δ成正比,即

式中,L为钻孔深度;v为钻柱表面泥浆速度。

表2 钻柱、钻头和钻孔级配参数[9-10]

钻机启动时,钻井液对钻杆的摩擦阻力矩M1随钻孔深度L的增大而线性增大:

实际钻井过程中,孔内钻具常常没有完全被提离孔底,钻头将磨削岩石,钻头与岩石切削阻力矩 M2 为[11]

离合器接合时,驱动钻杆的阻力矩MR主要由M1、M2两部分组成,即

由式(8)可看出,在相同挡位下,钻杆受到的阻力矩M1随钻孔深度L的增大呈线性增大。将钻杆阻力矩等效转化到离合器从动盘阻力矩Mα:

式中,iCR为钻机离合器到钻杆间传动系的传动比。

1.3.2 钻机离合器从动部分转动惯量

钻机从动部分转动惯量由离合器从动盘转动惯量、机械变速传动部分的转动惯量、钻杆转动惯量和钻杆内部循环液转动惯量组成。钻机离合器从动部分转动惯量主要由钻杆内部循环液转动惯量J2和钻杆转动惯量J3两部分组成。

钻杆内部循环液当作附加质量处理,其转动惯量为

钻杆总转动惯量等于钻杆、钻铤、扩孔器转动惯量之和,为计算方便,认为钻杆在钻孔长度区间内为空心正圆柱体,钻杆转动惯量根据空心正圆柱体转动惯量求出:

将 式 (12)、 式 (13)相 加 得 到 钻 杆 总 转动惯量:

由式(12)~式(14)可以看出,随着钻孔深度L的增大,钻杆总转动惯量JR将线性增大。按照动能守恒原则,把低速钻杆的转动惯量等效到离合器从动盘高速轴上,总等效转动惯量为

1.4 离合器摩擦力矩

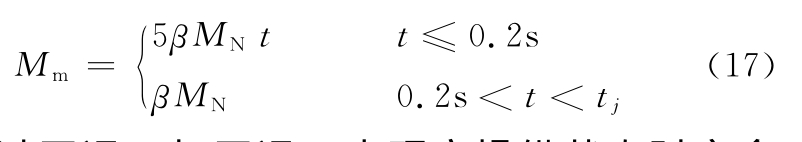

陈遥飞[12]对汽车离合器摩擦力矩进行试验研究,测量了离合器接合时的扭矩变化关系,如图3所示,可以看出,在离合器接合初期,摩擦力矩几乎以线性方式从0增长到βMN,然后保持振荡稳定。由于工程实际中离合器接合时间很短,为了研究操作过程对离合器的影响,设计了两种操纵工况:

(1)工况1。离合器接合过程瞬间完成,主从动盘之间的摩擦力矩在接合期间保持常数βMN,如图3所示,即工况1离合器摩擦力矩为

(2)工况2。离合器摩擦力矩线性增长0.2s后达到βMN,并在主从动盘达到相同转速之前保持此值,如图3所示,即工况2离合器摩擦力矩为

图3 离合器接合过程摩擦力矩

通过工况1与工况2来研究操纵状态对离合器实际接合过程的影响。

2 离合器接合过程动力学数值分析

2.1 微分方程数值解

离合器接合过程动力学分析的实质是求解其运动微分方程式(1)、式(2)的数值解。

由式(1)得主动盘角加速度![]() Mm),从动盘角加速度

Mm),从动盘角加速度![]()

采用Euler方法进行数值分析,t=0时,初始条件为:主从动盘初始角速度值为ω10、ω20,选取时间步长h=0.0001s,离合器未接合之前可以递推出t=0.0001s时刻的主从动盘角速度ω11、ω21。将ω11、ω21代入式(3)可以求出t=0.0001s时刻离合器瞬时滑摩功率P1。由于时间步长取得很小,因此可以近似认为在时间步长h内滑摩功增量ΔW=h P1。递推直至主从动盘角速度相等,得出离合器接合时间tj及其接合过程的滑摩功W。

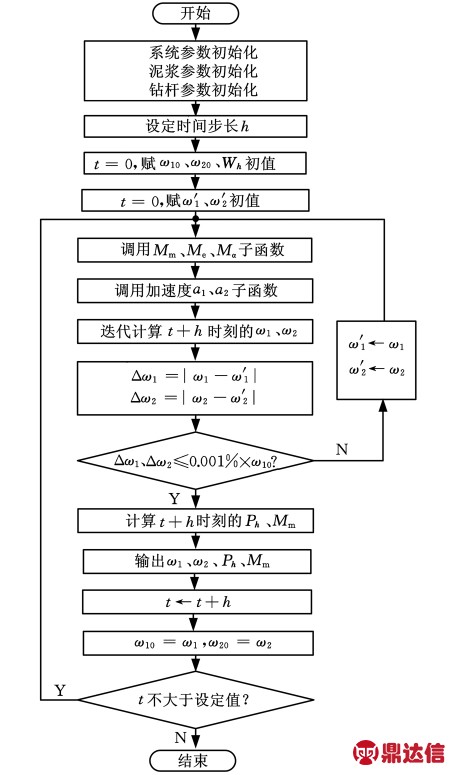

2.2 MATLAB编程流程

用MATLAB编程计算离合器接合过程中的接合时间、滑摩功、最大滑摩功率,程序流程如图4所示。Wh为h时刻的滑模功,Ph为h时刻的滑模功率,Δω1、Δω2≤0.001%×ω10表示迭代计算前后主动盘角速度差值和从动盘角速度差值不超过主动盘初始角速度ω10的0.001% 则迭代过程结束。流程图中,Me表示电机驱动力矩子函数,在主动盘角速度ω1适用区间内,Me是ω1的一元二次函数,其数学表达式见式(5);Mα表示钻杆阻力矩等效转化到离合器从动盘阻力矩子函数,其表达式见式(11),由式(8)~ 式(11)可以看出等效阻力矩Mα随钻孔深度L的增大呈增大趋势,且随挡位的升高而增大;Mm是离合器摩擦力矩子函数,对于工况1、工况2分别由式(16)、式(17)决定;角加速度a1、a2子函数在离合器主从动盘滑摩阶段和同步加速阶段分别由式(1)、式(2)表征。

图4 离合器接合过程动力学分析程序流程图

2.3 数据分析

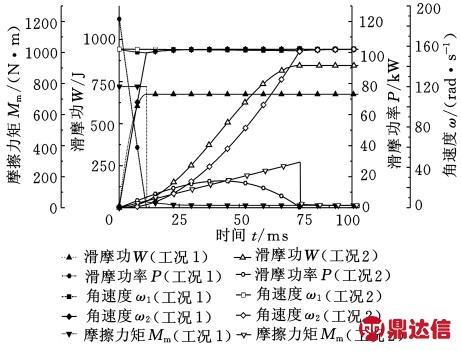

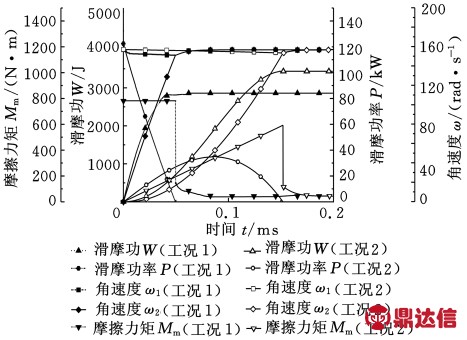

代入边界条件和初始条件,调用分析程序分别迭代计算钻机在一挡、二挡启动,钻孔深度为2000m,两种不同工况下钻机滑摩功W、瞬时滑摩功率P、主从动盘角速度以及离合器摩擦力矩Mm随时间变化曲线,如图5、图6所示。

图5 一挡启动离合器接合过程仿真曲线(L=2000m)

图6 二挡启动离合器接合过程仿真曲线(L=2000m)

由图5可以看出,一挡2000m工况1的启动接合 时 间 为 0.011s,滑 摩 功 为 674.3J;一 挡2000m工况2的启动接合时间为0.075s,是工况1的 6.8 倍,滑 摩 功 为 844.8J,比 工 况 1 多25.3%。由图6可以看出,二挡2000m工况1的启动接合时间为0.05s,滑摩功为2859.4J;二挡2000m工况2的启动接合时间0.152s,是工况1的3倍,滑摩功为3435.1J,比工况1多20% 。

在钻孔深度、启动挡位相同的条件下,离合器工况会对钻机启动产生影响,离合器摩擦力矩达到其所能传递的最大摩擦力矩的时间越短,离合器接合时间越短,接合过程产生的滑摩功越小,但启动瞬时滑摩功率大。

对比图5、图6可以看出启动挡位对离合器接合过程的影响:在相同钻孔深度下,钻机二挡直接启动,离合器从动盘的等效转动惯量、等效阻力矩分别是一挡启动时的 (iCR1/iCR2)2 倍、iCR1/iCR2倍,如钻孔深度2000m、离合器按工况2操纵,钻机二挡直接启动较一挡启动接合时间延长约1倍,最大滑摩功率增大约1倍,滑摩功增大约3倍。因此,高挡启动时离合器从动部分等效转动惯量、等效阻力矩增大,使得接合时间、滑摩功增大的影响要比工况对其的影响要大。

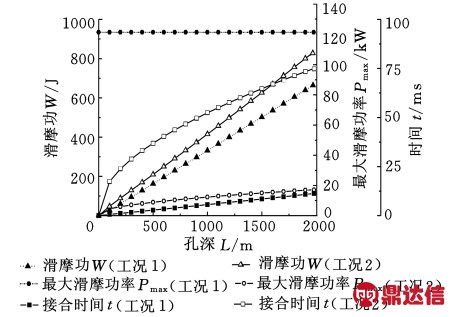

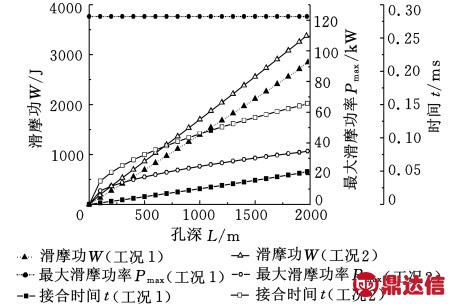

钻机分别由一挡和二挡启动,分析计算钻孔深度0~2000m,两种不同工况下钻机启动过程滑摩功、最大滑摩功率、离合器接合时间随孔深变化曲线如图7、图8所示。

图7 一挡启动离合器接合过程参数随孔深变化曲线

图8 二挡启动离合器接合过程参数随孔深变化曲线

随着钻孔深度的增大,钻杆延长,钻杆延长导致摩擦阻尼和钻杆总转动惯量增大。在钻机启动挡位、离合器工况相同的情况下,离合器接合时间将随钻孔深度的增大而增大,滑摩功将随钻孔深度的增大而线性增大。

由图7、图8分析可知,当钻机二挡500m直接启动,离合器以工况1到工况2接合时,滑摩功在691.1~863.2J之 间,接 合 时 间 在0.012~0.009s之间,与一挡2000m启动所用滑摩功与接合时间相近。

一般地质钻机动力储备系数选择较大,在不增加离合器热负荷的情况下,特定钻机在500m以浅施工可以直接采用二挡启动。

3 结论

(1)离合器达到最大摩擦力矩的时间越短,离合器接合时间越短,产生滑摩功越小。

(2)离合器接合时间随钻孔深度的增大而延长,滑摩功随钻孔深度的增大而线性增大。

(3)挡位传动比对离合器从动部分的等效转动惯量、等效阻力矩影响大,对于特定钻机在500m以浅可以采用二挡直接启动。