摘 要:气吸式排种器的吸附性能是决定分子技术自动化育种设备能否顺利排种的关键,文章利用ANSYS Workbench软件对影响吸附性能的吸嘴孔径、真空度、吸嘴锥角、种子与吸嘴距离等4个因素的敏感性和相互影响作用进行仿真优化分析,根据仿真结果改进吸嘴吸附性能,并在试验样机上以黄豆为吸附对象对结果进行验证。结果表明:吸嘴的吸附性能对种子与吸嘴的距离和吸嘴孔径两因素比较敏感,真空度、吸嘴倾角对吸附性能的影响次之;适当减小种子距吸嘴的距离,扩大吸孔半径,减小出口压强有利于提高吸嘴吸附性能。

关键词:吸嘴;气吸式排种器;吸附性能;流固耦合仿真;多目标优化;响应面

0 引 言

分子技术自动化育种设备具有在不破坏发芽活力的情况下对种子进行快速取样和基因型分析的优点,极大地缩短了优选时间,提高了育种质量,其特点是采用机器人技术对种子进行送料、定位、分拣、存储[1]。由于气吸式排种器具有不伤种、通用性强、吸附率高等优点[2-3],还可以提高后续种子微创取样的准确性和DNA检测的可靠性,被广泛用于分子技术自动化育种设备。现有研究表明气吸式排种器吸附性能由吸嘴形状、孔径、真空度以及吸嘴与种子距离等因素决定[4-6],但普遍只对单个影响因素进行探索,未能考虑各因素的综合作用及其敏感性,且单凭吸嘴处气流的流速不能准确判断种子的受力情况,故得到的结果具有一定的局限性。

ANSYS Workbench中的Design Explorer模块具有多目标优化功能,可以同时对多个影响因素进行分析。因此本文利用CFX模块进行流固耦合数值分析,采用Design Explorer中的响应面技术和试验数据(design of experinent,DOE)法,以黄豆为吸附对象,将吸嘴孔径、真空度、吸嘴锥角、种子与吸嘴距离4个因素作为输入变量,种子模型的受力作为输出变量进行优化分析,对各因素的敏感性和相互影响作用进行研究;根据研究结果改进各参数尺寸来提高吸附性能,并将优化结果在试验样机上进行测试,通过比较改进后的气吸式排种器的吸种率明显提高,验证了仿真结果的可行性和正确性。

1 优化分析方法

1.1 理论分析模型

响应面设计方法需要建立响应变量Y与各自变量之间的回归方程,即

其中,ζk为自变量。

根据次数不同回归方程具有不同的形式,一般取二次回归形式,即

其中,i≤j;Xi、Xj为自变量;βi、βii、βij为回归系数;β0为回归截距;ε为正态随机误差。

独立变量Xi有如下形式:

其中,ζi为实际值;ζ*为平均值;ds为步长。

1.2 拟合度检验方法

在Workbench中可以查看响应面设计结果与DOE结果的拟合度,以下为常用拟合度指标。

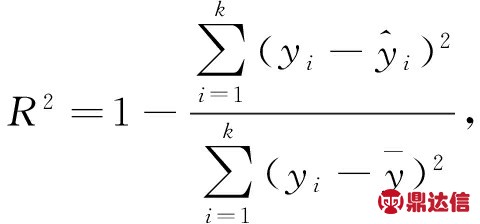

(1) 决定系数。决定系数R2为:

其中,yi为第i个样本点的输出变量数值![]() i为第i个样本点的回归模型数值

i为第i个样本点的回归模型数值![]() 为样本点输出数值的算术平均值。

为样本点输出数值的算术平均值。

决定系数的大小决定了相关性的密切程度,当R2越接近1时,表示回归方程式参考价值越高;相反,越接近0时,表示参考价值越低。

(2) 均方根误差。均方根误差Erms为:

均方根误差对分析结果中的特大或特小误差反映非常敏感,能够很好地反映出DOE试验结果的精密度,最佳值为0,当结果越接近于0表明响应面的质量越高。

2 有限元模型的建立和计算

2.1 有限元模型的建立

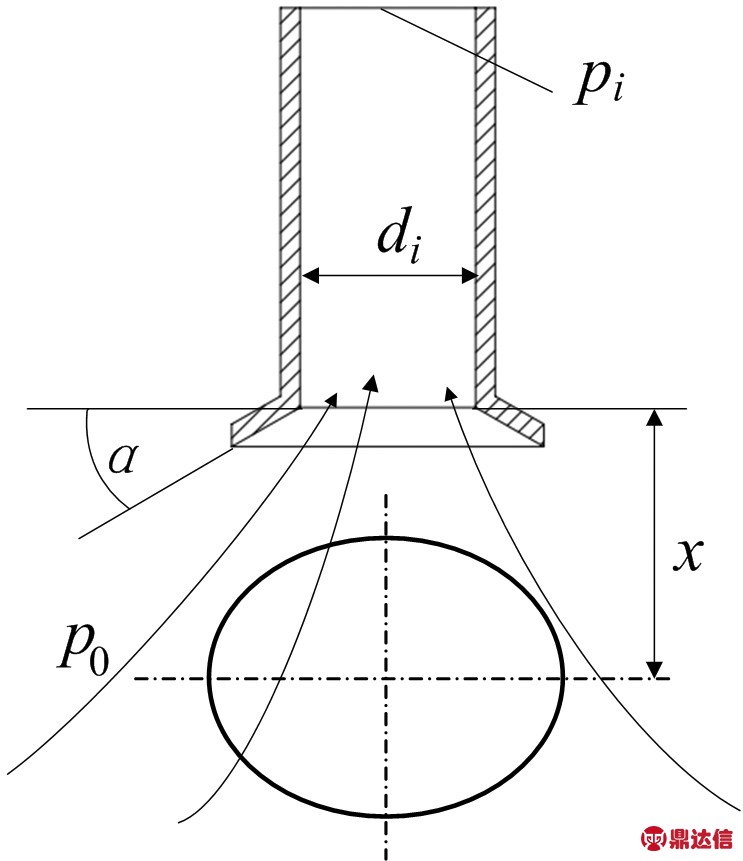

气吸式排种器的吸嘴是种子吸附的执行部件,料仓中不断跳动的种子靠近吸嘴会被吸附。影响吸嘴吸附性能的因素如图1所示。图1中,di为吸孔直径;α为吸嘴倾角;x为种子重心距吸嘴的距离;p0为大气压强;pi为吸嘴出口压强,则设负压p=p0-pi。吸嘴入口为大气压恒定不变,则真空度可用出口压强pi表示,同时为便于数值分析参数设置,以下分析用出口压强pi代替负压p,用吸孔半径ri代替直径di进行计算。则吸附性能的4个影响参数分别为吸孔半径ri、吸嘴倾角α、种子距离x、出口压强pi。

图1 吸嘴结构参数分布

本文以黄豆种子为例建立三维模型,通过测量一定数量黄豆的长L、宽W、高H三轴尺寸,根据等效直径公式![]() ,为方便建模分析取黄豆直径为7.1 mm的球体。根据现有的研究,吸嘴孔径为种子直径的0.5~0.7倍吸附效果较好[7],吸嘴倾角为45°时种子吸附牢靠[8],故优化试验中取吸孔直径范围为2~5 mm,即吸孔半径取1~2.5 mm,吸嘴倾角取10°~80°,同时参考玉米、高粱等作物气吸式播种所需负压为20~30 kPa[9],负压范围取30~10 kPa,即出口压强取70~90 kPa,种子距离范围取4~9 mm。

,为方便建模分析取黄豆直径为7.1 mm的球体。根据现有的研究,吸嘴孔径为种子直径的0.5~0.7倍吸附效果较好[7],吸嘴倾角为45°时种子吸附牢靠[8],故优化试验中取吸孔直径范围为2~5 mm,即吸孔半径取1~2.5 mm,吸嘴倾角取10°~80°,同时参考玉米、高粱等作物气吸式播种所需负压为20~30 kPa[9],负压范围取30~10 kPa,即出口压强取70~90 kPa,种子距离范围取4~9 mm。

根据以上分析,取种子距离为5 mm,出口压强为80 kPa,吸嘴倾角为45°,吸孔半径为2 mm建立流体域有限元模型,在吸嘴入口处取直径7.1 mm建立种子球体模型。建模时以吸嘴入口方向为Y轴正方向,则种子受到气流作用力朝向吸嘴出口方向即种子受力为负。

为保证计算精度和节约优化时间,采用自动网格划分,其中,流体域生成节点为15 417个,单元为81 589个;种子模型节点为281个,单元为1 164个。共15 698个节点和82 753个单元。

在CFX模块的参数设置中,因为流体域的截面发生变化,所以流场处于湍流状态,需要选择相应的湍流模型。该湍流模型的适用范围广、精度合理[10],故采用k-Epsilon两方程湍流模型,且壁面采用无滑移、无渗透的绝热边界。

2.2 优化参数设置

在Design Exploration模块的多目标优化技术是根据参数设计区间采集设计点,计算每个设计点的响应结果,并利用插值函数构造设计空间的响应曲面或响应曲线[11]。相比于其他响应面设计方法中,中心组合设计(central composite design,CCD)法具有拟合度好,对实验组合数目要求较少且简便快捷的特点,选择CCD为响应面设计方法,设计类型选择旋转式。最终生成的试验参数组合共有25组。

3 结果分析与讨论

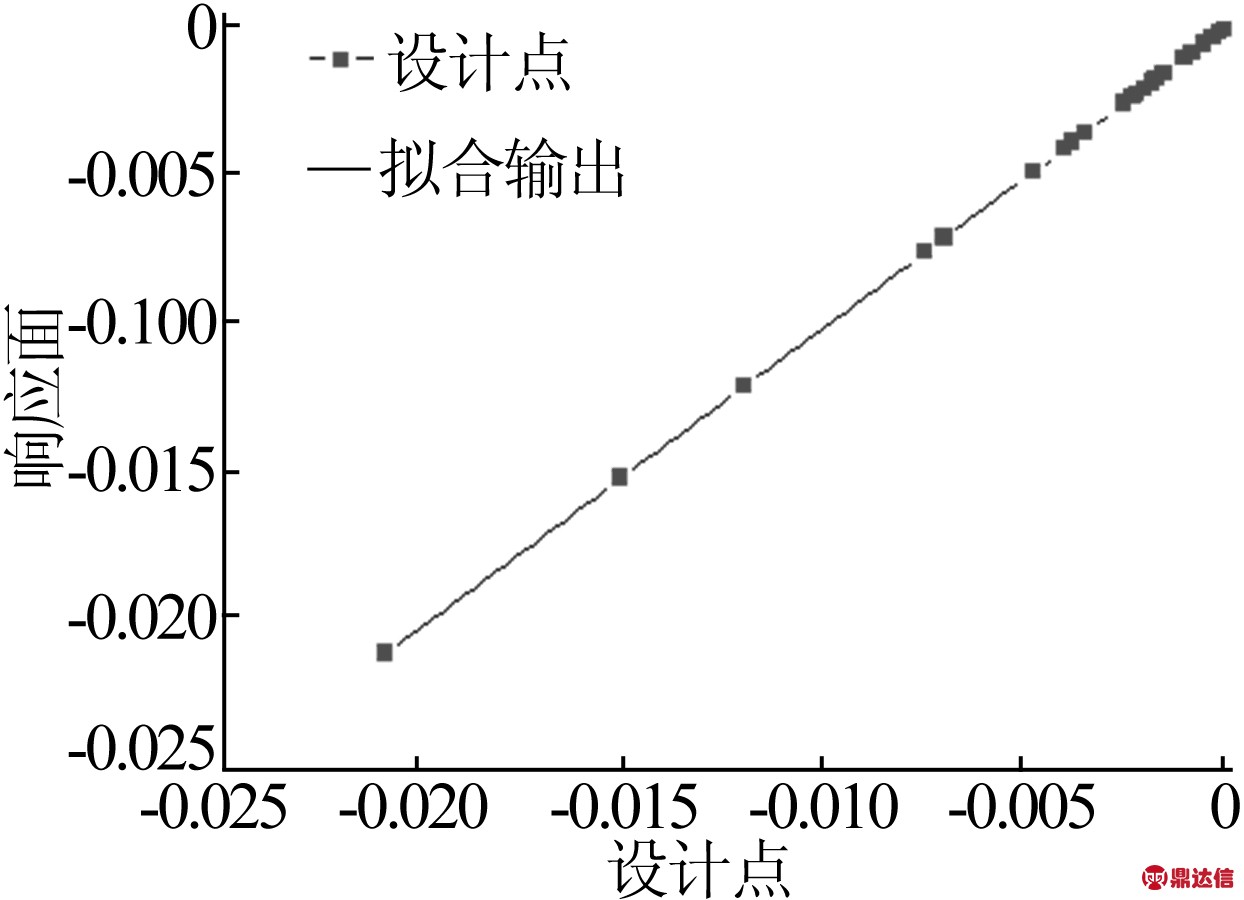

决定系数和均方根误差是检验响应面拟合度的重要参数。把响应面类型设置为非参数回归,计算结果中决定系数为1,均方根误差为6.2×10-11,设计点与响应面的拟合关系如图2所示,可见响应面与各设计点的拟合度很高。

图2 设计点与响应面拟合曲线

3.1 敏感性分析

以吸嘴孔径、真空度、吸嘴锥角、种子距离4个因素为输入变量,种子Z轴方向受力为输出变量,通过计算得到的各因素敏感性关系如图3所示。

因为种子Z轴方向受力结果为负值,所以通过敏感性分析可知种子受力的绝对值,即对种子距离的敏感性最高且为负相关,达到0.6;其次是对吸孔半径的敏感性较高且为正相关,达到0.35;敏感性较小的是出口压强和吸嘴倾角,其中出口压强为负相关且敏感性为0.16,吸嘴倾角为正相关且敏感性为0.17。

图3 各因素敏感性关系

根据分析结果,在吸嘴的设计中应主要考虑种子距离和吸孔半径2个因素,可以适当减小种子距吸嘴的距离并扩大吸孔半径,其次考虑减小出口压强和增大吸嘴倾角。但种子与吸嘴的距离不能过小,数值分析只是对单个种子进行研究,未考虑其他跳动种子对吸附种子的碰撞影响,若距离过小则会影响吸种率,吸种孔径不能大于种子直径。

3.2 响应面分析

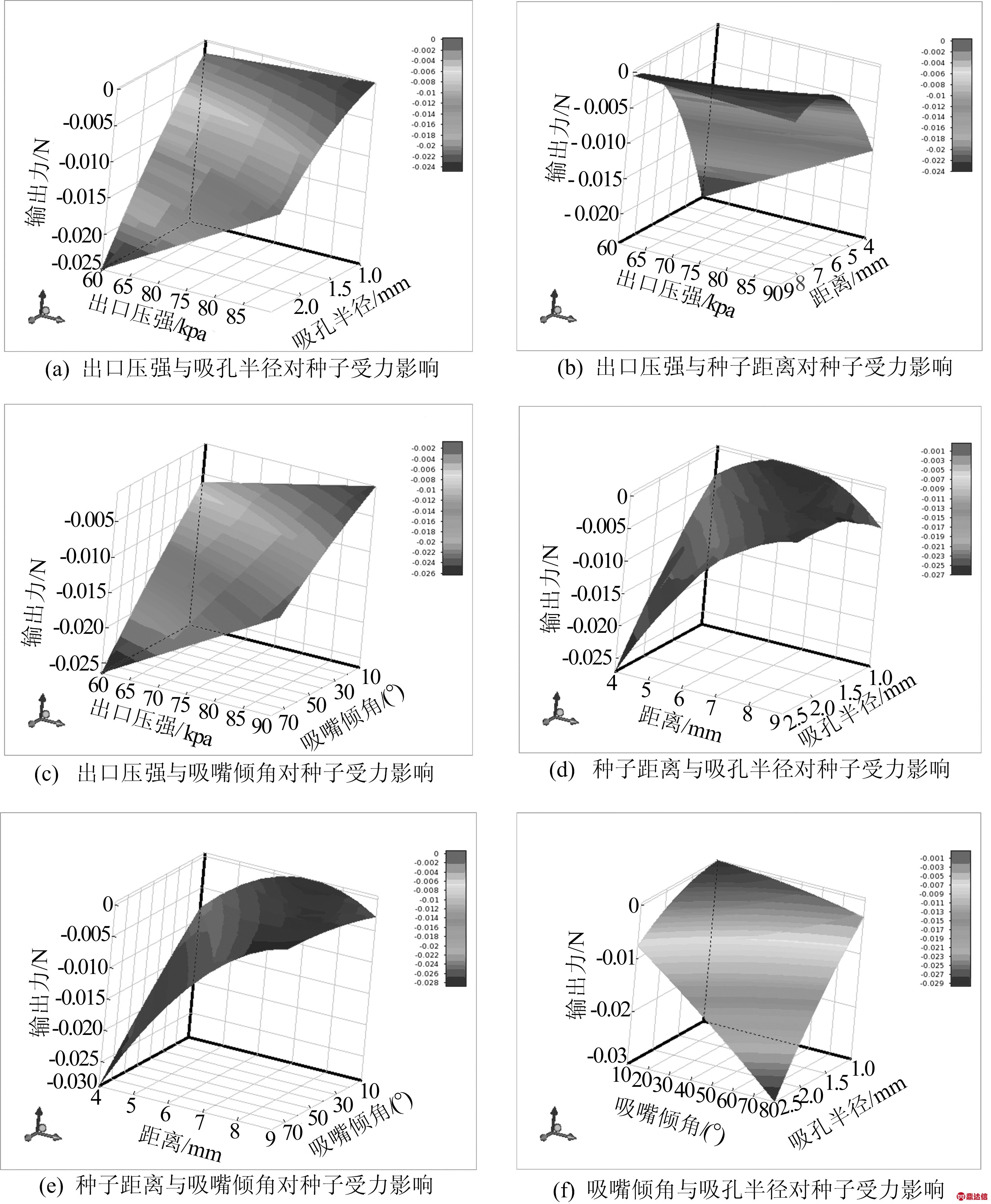

响应面设计方法比其他方法在观察输入参数的影响方面具有简便、快捷有效的优点[4]。4个输入变量对种子受力产生影响的同时又相互影响,因此有必要分析种子受力与各个输入变量的三维响应面结果。保持2个输入变量为模型建立时的数值,另2个输入变量相对于种子受力的三维响应面如图4所示。

由图4可以看出,4个输入变量对种子受力数值的影响一般为单向递增或是递减。由图4c可以看出,种子受力变化区间为-0.025~0,相比于图4d的区间-0.03~0变化较小,由图4a、图4b、图4e、图4f可以看出,种子距离、吸孔半径与吸嘴倾角、出口压强相比较时影响更为明显。说明在其余参数不变的情况下,种子距离和吸孔半径2个变量的影响大于吸嘴倾角和出口压强2个变量的影响。

图4 种子受力分析结果

基于以上分析可以得出如下结论:在不影响取种的前提下种子距离应尽量减小;吸孔半径应取较大值,但不能大于种子直径;出口压强应尽量减小,但由于壅塞效应的存在不能低于53 kPa[12];吸嘴倾角几乎无影响,可以根据吸附要求设定,根据现有研究以45°为宜。

4 样机试验

试验所用的设备如图5所示。

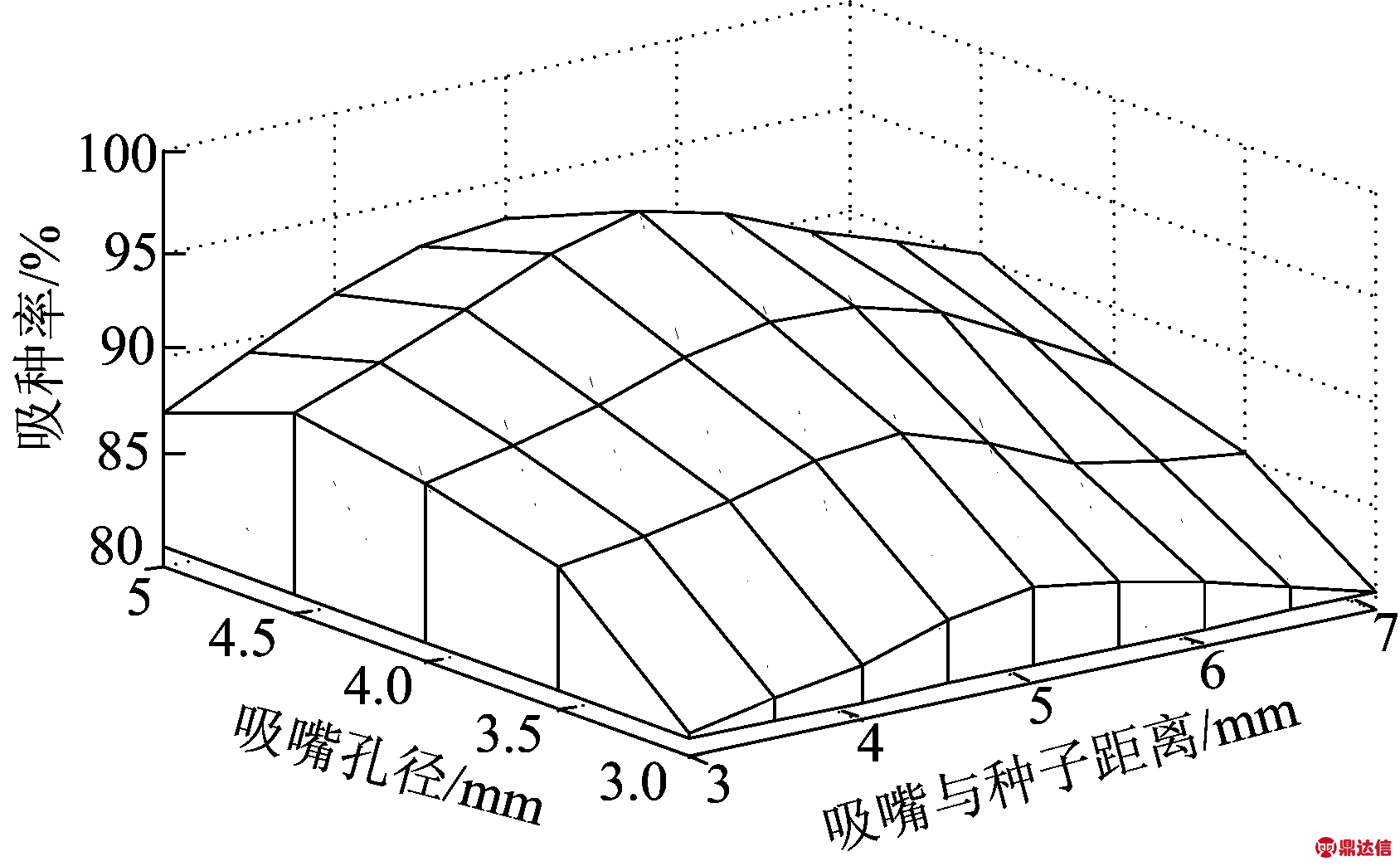

根据以上分析研究,种子距离和吸孔半径2个变量对吸种性能的影响较大,分别设置距离为3、4、5、6、7 mm,吸嘴孔径分别取3.0、3.5、4.0、4.5 、5.0 mm,出口压强为80 kPa,吸嘴倾角为45°,实验结果统计曲线如图6所示。

图5 气吸式排种器吸种性能检测试验台

图6 吸种率随吸嘴孔径以及吸嘴与种子距离变化曲线

样机实验表明,吸嘴孔径以及吸嘴与种子的距离对吸种率影响明显,且在吸嘴孔径为4.5 mm,吸嘴与种子距离为5 mm时吸种率达到最大值。

5 结 论

本文利用ANSYS Workbench软件的Design Explorer模块,以黄豆为研究对象对气吸式排种器的吸附性能参数进行优化,可得到如下结论:

(1) 吸嘴的吸附性能对种子距离和吸孔半径2个因素比较敏感,出口压强、吸嘴倾角对吸附性能的影响不大。

(2) 改善吸嘴吸附性能的措施是适当减小种子距吸嘴的距离并扩大吸孔半径,减小出口压强,且不低于53 kPa,吸嘴倾角取45°。但种子与吸嘴的距离不能过小,且吸种孔径不能大于种子直径。