摘 要:为了分析工作参数对气吸滚筒式排种器吸种性能的影响,建立了种子和滚筒的三维模型,在恒压力边界条件下,运用Fluent软件计算种子在真实吸种气流场中的受力,并采用中心差分法求解种子运动方程,得到种子吸附瞬态运动轨迹为:首先在轴向吸力的作用下,种子沿种盘作水平运动;随着滚筒的转动,种子受到的径向吸力迅速增大,并从种盘上被吸起,与滚筒发生碰撞后,沿壁面向着吸孔中心滑移,最终被吸孔吸附。排种器的吸种性能随滚筒转速的提高而降低,随负压差的升高而增强。以油菜种子为对象,在自制的排种器上进行性能试验,结果表明,当负压差为3~4 kPa、滚筒转速在15 r/min附近时,排种器的播种合格指数超过95%,为排种器的结构调整和工作参数优化提供了依据。

关键词:气吸,动力学分析,试验,排种器,吸种过程,性能试验

0 引 言

精密播种是将种子精确播入指定位置的一种现代化播种方式,它可以使作物植株分布均匀,有利于增强通风透光性、充分利用土壤的营养面积和水分,以达到提高产量的目的。排种器是实现精密播种技术的核心部件[1-4],目前,国内外先进的播种机普遍采用了气吸式工作原理[5-10],这主要是因为气吸式排种器具有对种子尺寸要求不高、不伤种子、适应性强、易于实现精密播种等优点。

排种器的吸种过程是决定播种精度的最主要因素,因而国内外许多学者对种子在吸孔气流场中的受力运动规律进行了研究[11-14],采用的主要方法是在等熵条件下,假设吸孔附近气流有序分布,根据种子所在位置的气流速度计算吸力的大小,分析排种器的吸种性能,取得了一些成果。然而,在负压作用下,吸孔附近气流场存在压力梯度,且压差越大、种子距离吸孔越近,压力梯度越大,压力梯度力的影响以及种子与气流场的双向耦合作用也越显著,因此在等熵条件下仅仅计算种子所受的气流粘性阻力会产生较大的误差,且不能准确分析吸孔形状对吸种性能的影响。

本文通过建立种子和排种器滚筒的三维模型,采用Fluent软件计算种子在吸种气流场中的受力情况,对吸种瞬间运动状态以及影响排种器吸种性能的主要因素进行了分析。

1 排种器工作原理

农业物料种子通常呈现散体颗粒状,其机械特性介于固体和流体之间,自然堆积状态下,种子之间存在着复杂的挤压和摩擦作用力,力的大小与种层厚度、内摩擦系数有关,且特定种子的内摩擦系数为常数。通过给种盘施加小幅高频振动,使种群在种盘内产生向上的抛掷运动而相互分离,种子之间的作用力由静摩擦转变为动摩擦,流动性增强。合理调节种盘振动参数,种子将呈现“沸腾”运动状态,可以显著减小吸种阻力。当吸孔随滚动转动至种盘位置时,排种器依靠负压吸力将种子吸住,当滚筒转动至输送带上方适当位置后,隔气板阻断负压气源,种子在正压和自重作用下离开吸种口,下落至输送带上,实现精密播种,工作原理如图1所示,其中 ω为滚筒转动角速度, 为种盘振动速度,v0为输送带线速度。

为种盘振动速度,v0为输送带线速度。

图1 排种器工作原理图

Fig.1 Schematic diagram of vacuum precision seeder

注:ω为滚筒转动角速度,v~为种盘振动速度,v0为输送带线速度。

2 吸种过程的动力学分析

2.1 种子吸力计算

在吸种气流场中,种子主要受到重力 G、气流阻力Fd和气流场压力梯度力Fp的作用

式中,Cd为阻尼力系数;d为种子直径,m;v为气流场速度,m/s;p为气流场压强,Pa。

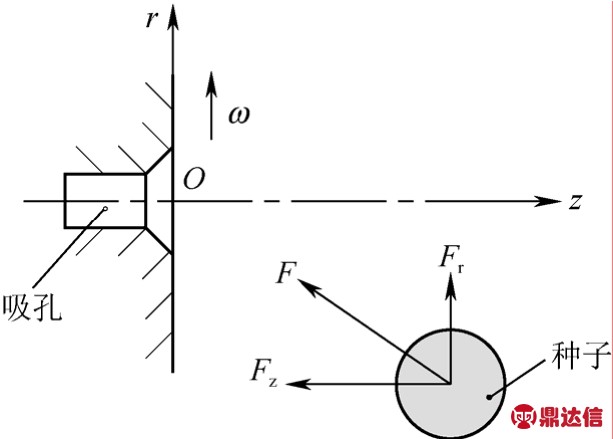

以油菜种子为对象(质量M=4.5×10-3 g,直径d=2.0 mm),运用Gambit建立种子和排种器滚筒的三维模型。采用时均化的连续方程、Navier-Stokes方程和标准 k-ε湍流控制方程构成的封闭方程组,运用 Fluent软件在常温(T=300 K,空气黏度µ=1.79×10-5 Pa·s,密度 ρ=1.21 kg/m3)和负压腔恒压力边界条件进行求解。由于气吸式排种器对种子的形状尺寸要求不严,可假设种子为尺寸均匀一致的圆球形刚体,受到的吸力 F作用于质心,考虑到吸孔为轴对称结构,选择吸孔中心O为坐标圆点,则三维空间内的F可以分解为轴向力Fz和径向力Fr,如图 2所示。在一定区域内,计算种子在不同位置节点上的受力,然后以各节点作为基点,通过插值运算可以得到种子在气流场中受到的吸力。

图2 种子在吸种口受力模型

Fig.2 Model of forces action on seed around nozzle

注:ω为滚筒转动角速度,F为种子质心受到的吸力,Fz为F的轴向分力,Fr为F的径向分力。

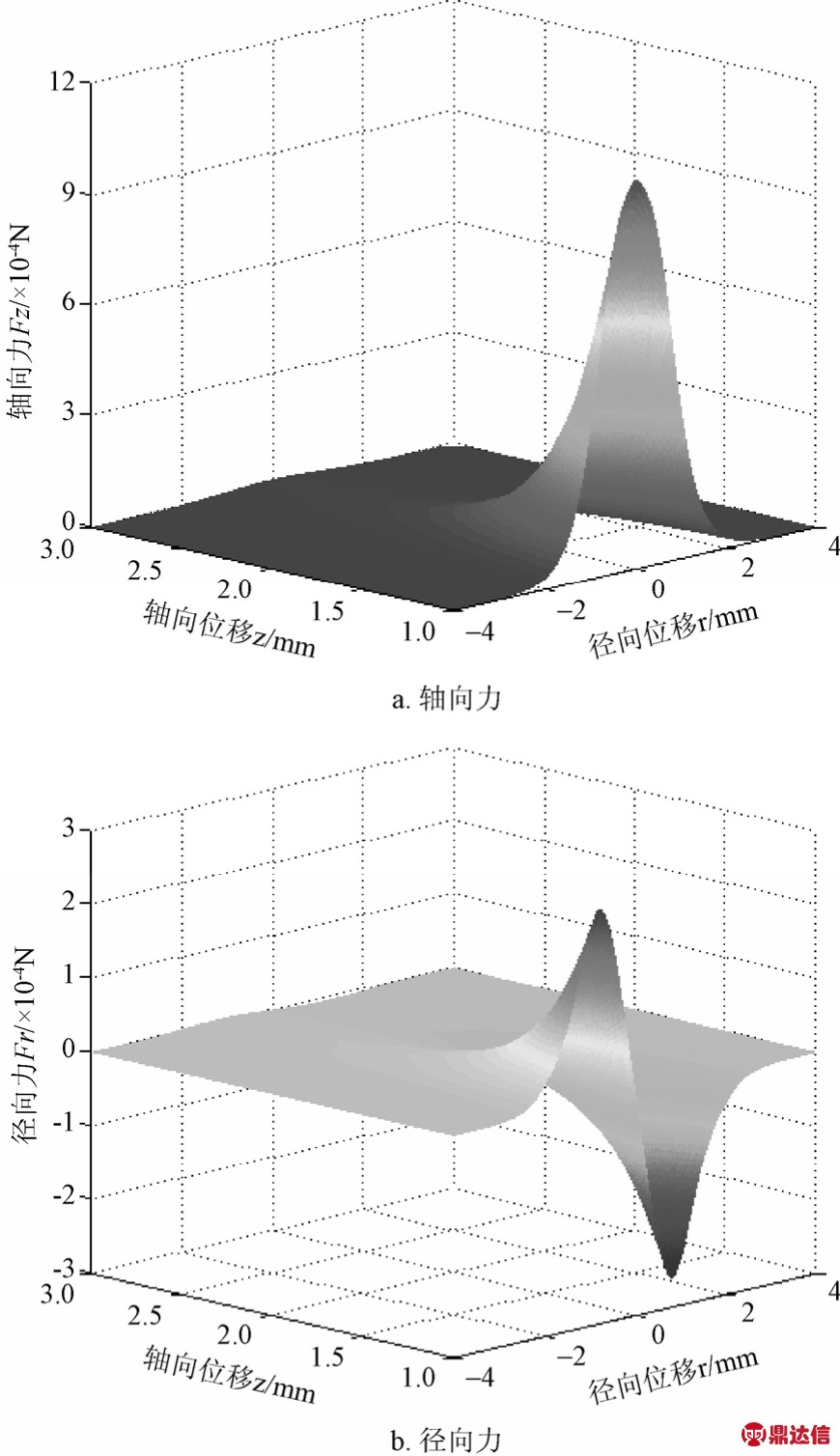

负压差为 3 kPa时,种子中心与吸孔中心轴向位移1~3 mm,径向位移-4~4 mm范围内,Fz、Fr的计算结果如图 3所示。在吸孔轴线的两端,Fz呈现对称分布,而Fr的大小相等,方向相反;种子距离吸孔越近,Fz越大;随着径向位移的增加,Fr首先迅速增加到最大值,然后逐渐降低。种子受到的轴向和径向瞬间最大加速度可以达到140和34.8 m/s2。用同样的方法可以计算不同负压差下的Fz和Fr。

2.2 吸种运动轨迹

种子运动微分方程为

式中,u为种子中心坐标,m;t为吸种时间,ms。初始条件

图3 种子受力计算结果

Fig.3 Calculation results of forces action on seed

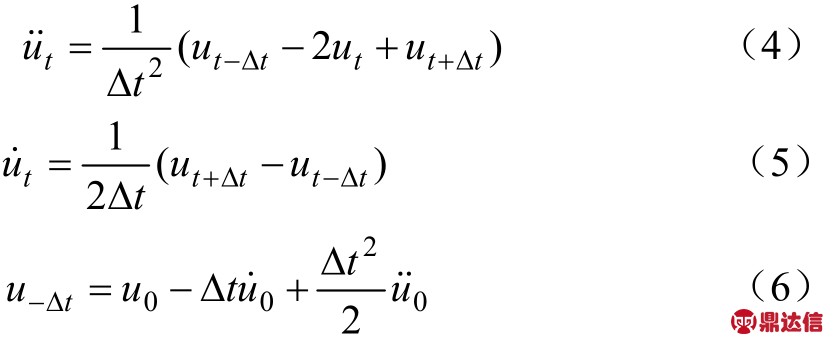

由于F是时变量,很难给出u的准确解析解,本文采用中心差分求解法,将加速度和速度用位移表示,即

式中,Δt为迭代时步,ms。

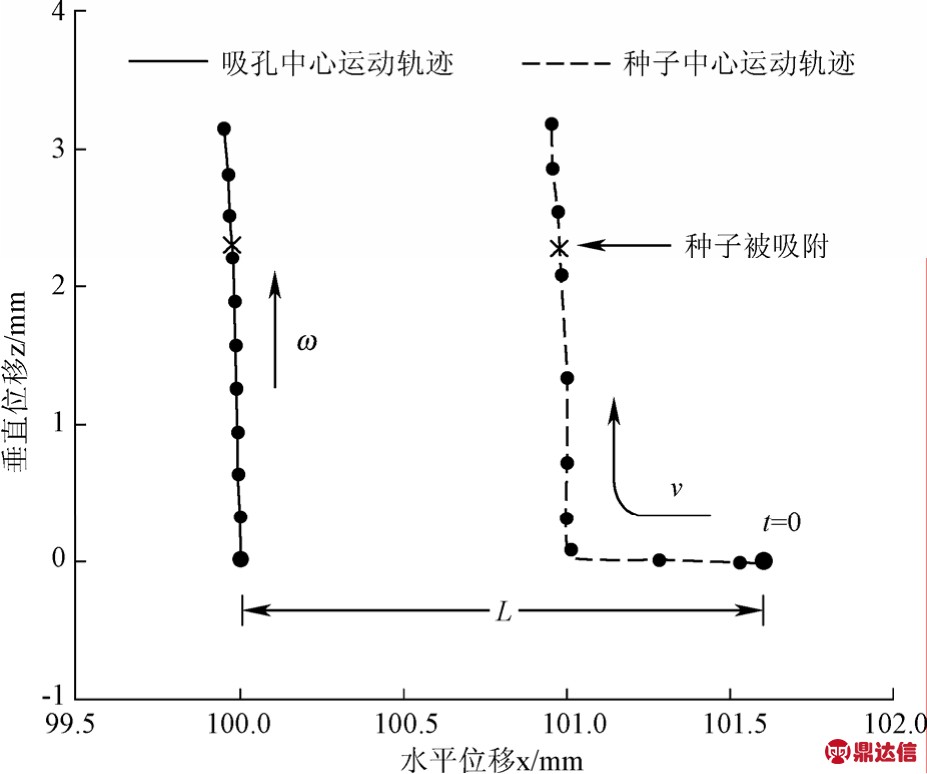

通过式(3)~(6)可以求解各离散时间点 u的递推公式。假设t=0时,吸孔轴线和种子中心处于同一水平位置,中心距为L,种子与种盘存在摩擦阻力,摩擦系数为 0.2,种子与滚筒的碰撞恢复系数为 0.4,取Δt=0.01 ms。当滚筒直径为200 mm、转速为15 r/min、负压差5 kPa时,图4给出了种子和吸孔中心运动轨迹,图中黑点时间间隔为2 ms。

可以看出,在吸种初始阶段,种子处于吸孔轴向位置,此时,种子受到的径向吸力Fr很小,主要在轴向吸力Fz的作用下,克服摩擦阻力沿种盘作水平加速运动;随着滚筒的转动,种子与吸孔的径向位移增大,Fr迅速增大,当Fr大于G时,种子从种盘上被吸起,与滚筒壁面发生碰撞后,沿壁面向着吸孔中心滑移,最终被吸孔吸附,并随之转动,吸种时间通常为几十ms。

图4 种子和吸孔中心运动轨迹

Fig.4 Center trajectories of seed and nozzle during suction process

注:ω为滚筒转动角速度,v为种子运动速度,t为种子运动时间。

3 排种器吸种能力分析

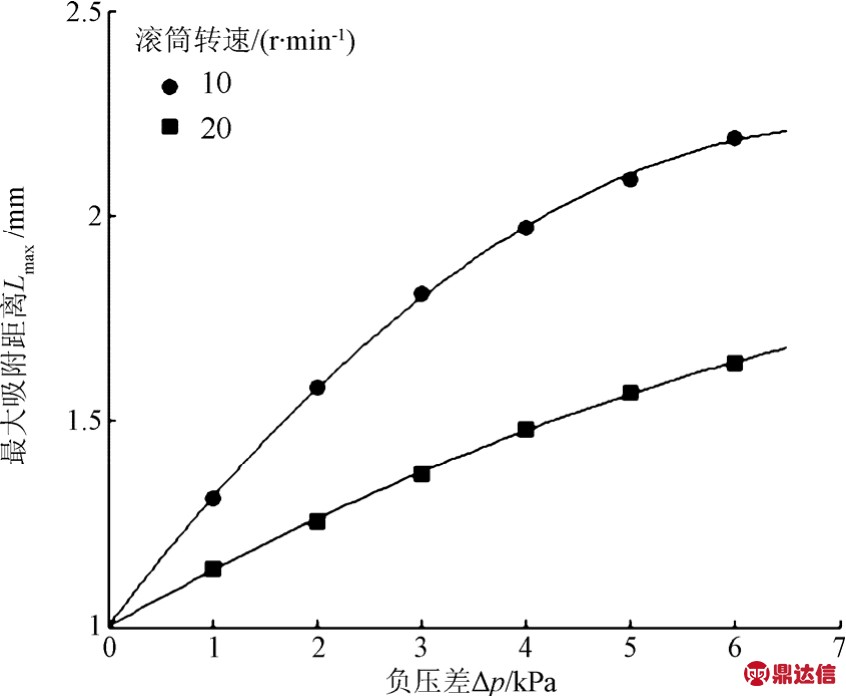

为了分析排种器的吸种性能,定义种子能够被吸附的最大水平位移为 Lmax,则 Lmax越大,排种器的吸种性能越强。

图4为滚筒转速ω=10、20 r/min、负压差Δp∈0~6 kPa范围内,Lmax的变化曲线,可以看出,增大Δp,吸孔附近气流速度增大,种子受到的轴向和径向吸力均随之增加,排种器的吸种能力增强,Lmax呈现单调增长趋势,且Δp较小时,Lmax的增长速度较快,Δp较大时,Lmax的增长速度较为缓慢。

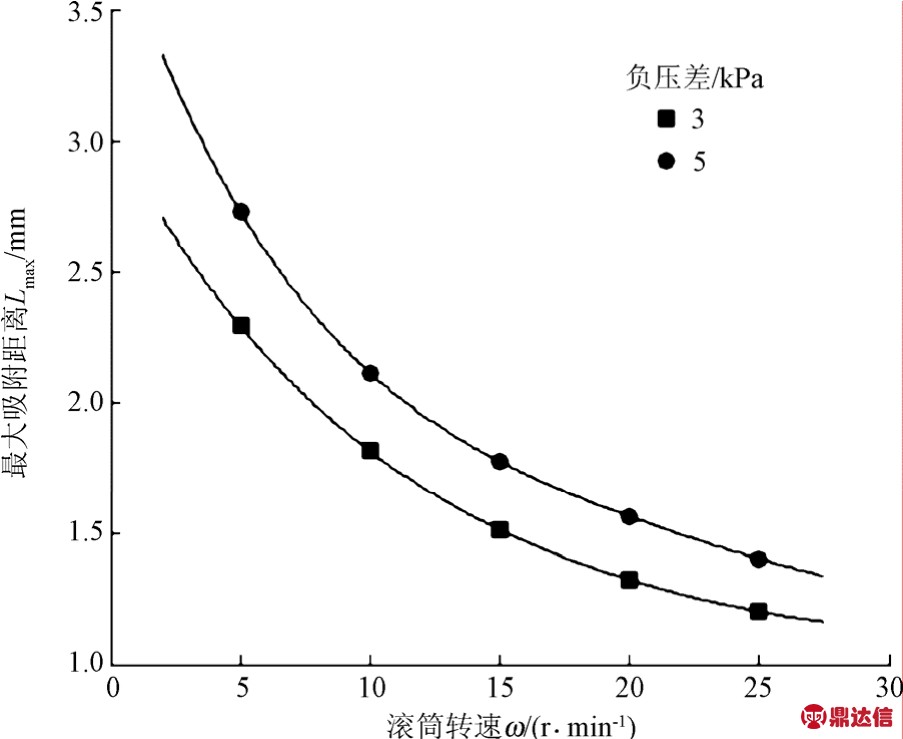

图5为负压差Δp=3、5 kPa、滚筒转速ω∈5~25 r/min范围内,Lmax的变化曲线。滚筒转速对排种器吸种性能的影响主要与吸种时间有关,随着ω的提高,吸孔的线速度增大,吸孔与种子的相对运动速度增大,吸种时间较短,种子在吸力作用下产生的加速运动小于吸孔的线速度,从而造成漏吸,因此 Lmax呈现单调减小趋势。当 ω较小时,排种器有充裕的吸种时间,漏吸指数很低,但容易引起了重吸指数的增加。

图5 最大吸附距离随负压差对的变化曲线

Fig.5 Variation of maximal pick-up distance along with vacuum differential pressure

图6 最大吸附距离随滚筒转速的变化曲线

Fig.6 Variation of maximal pick-up distance along with rotational speed of cylinder

4 排种器性能试验

以油菜种子为对象,在自制的气吸滚筒式排种器试验台上进行性能试验,结构如论文[15]所示。样本容量为500,采用GB/T 6973-2005《单粒(精密)播种机试验方法》规定的合格指数、重播指数、漏播指数为性能评价指标。根据种群散体动力学分析结果[16],在种盘上均匀铺放种子厚度为6~8 mm,选择种盘振动频率为30~40 Hz,振幅约为1 mm,此时,种群能够相互离散,是比较理想的工作状态。

滚筒转速ω=15 r/min,负压差Δp∈1~6 kPa范围内,试验结果如图7所示。Δp较小时,排种器吸种能力较弱,漏播指数较高,随着Δp的提高,重播指数迅速增大,合格指数逐渐降低。Δp=3 kPa、ω∈5~25 r/min范围内,试验结果如图 8所示。ω较低时,排种器的吸种性能较强,漏播指数低,但重播指数较高,并随着ω的提高,排种器的吸种性能随之减弱,漏播指数急剧增大,合格指数随之降低。

图7 负压差对排种器工作性能的影响

Fig.7 Effect of vacuum differential pressure on working performance of seeder

图8 滚筒转速对排种器工作性能的影响

Fig.8 Effect of cylinder rotational speed on working performance of seeder

从试验结果可知,影响排种器工作性能的因素是多方面的,各个因素之间又相互制约,要提高合格指数,需要综合考虑滚筒转速和负压差的影响。根据试验结果分析,选择ΔP∈3~4 kPa,ω=15 r/min附近时,排种器的合格指数最高,超过95%。

5 结 论

1)吸孔轴线两端,种子受到的轴向力呈现对称分布,径向力的大小相等,方向相反;种子距离吸孔越近,轴向力越大;随着径向位移的增加,径向力首先迅速增加到最大值,然后逐渐降低。

2)采用中心差分法得到吸种运动轨迹为:首先在轴向吸力的作用下沿种盘上作水平运动,随着滚筒的转动,种子从种盘上被吸起,与滚筒发生碰撞后,沿壁面向着吸孔中心滑移,最终被吸孔吸附,并随之转动。

3)以最大吸附距离作为排种器吸种能力的评价指标。增大负压差,最大吸附距离呈现单调增长趋势,且负压差较小时的增长速度较快,负压差较大时增长速度较为缓慢;随着转速的提高,最大吸附距离呈现单调减小趋势。

4)排种器台架性能试验结果表明:当负压差在3~4 kPa,滚筒转速在15 r/min附近时,排种器的合格指数超过 95%,因而,可以在此工作参数下,通过增加滚筒圆周吸孔数量,提高排种器工作效率。