摘要:纵肋与横梁交叉部位处横梁弧形切口周边疲劳裂纹是正交异性钢桥面板的主要病害之一。采用有限元方法对钢桥面板横梁弧形切口周边应力分布及特点进行了分析。研究表明:横梁高度对引起该类型疲劳裂纹各作用的发挥有决定性的影响,对于高度较小的柔性横梁,横梁的整体行为效应占主导地位,疲劳敏感位置遍布整个剪跨段;高度较大的刚性横梁局部行为效应显著,疲劳敏感位置仅位于轮荷载直接作用处。横梁弧形切口周边以承受面内应力为主,面外应力很小。仅就应力水平而言,高度不同的横梁其适配的切口形状不一致,Eurocode推荐的铁路桥孔型5对柔性横梁较理想,而孔型4对刚性横梁较有利。我国采用较多的扁平钢箱梁实腹式横隔板与刚性横梁相似,应用国外研究成果时需慎重。

关键词:桥梁工程;正交异性钢桥面板;纵肋-横梁连接接头;弧形切口;疲劳;有限元方法

0 引言

近年来,正交异性钢桥面板(下面简称“钢桥面板”)的疲劳问题越来越突出。在钢桥面板的各构造细节中,纵肋与横梁交叉部位的应力模式最为复杂,且两者间通常采用手工施焊,焊接质量难以保证,此外由于施焊条件(俯焊或仰焊)、施焊顺序等的不同,再加上复杂的几何构造,该部位处的焊接残余应力分布也难以把握。这些因素导致纵肋与横梁交叉部位极易产生疲劳裂纹,国内外多座钢桥均发生了这类病害[1-3]。

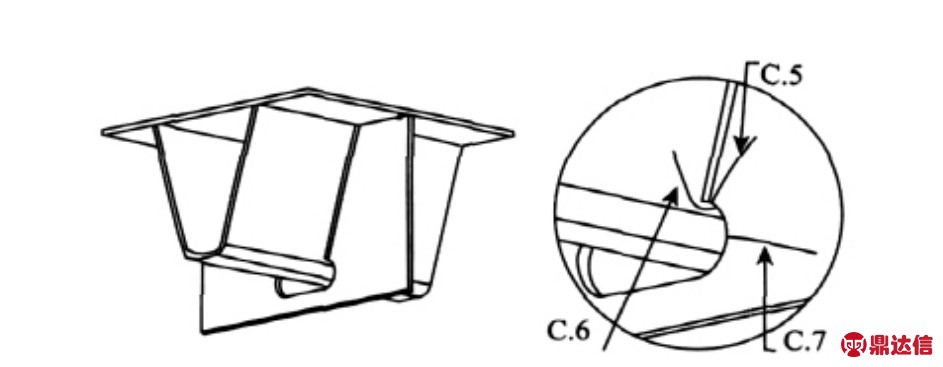

目前,纵肋与横梁交叉部位的构造形式主要有3种:(1)连续纵肋穿过横梁的切口,围绕纵肋底挖出附加的削角孔,见图1(a);(2)连续纵肋穿过横梁的切口,沿纵肋的周边焊接(纵肋底无削角孔),见图1(b);(3)在横梁之间用不连续的纵肋装配。由于形式1易将纵肋穿越横梁切口进行装配,有利于减小横梁与纵肋间的约束及次应力,因此现代钢桥面板纵肋与横梁交叉部位基本均采用了这一构造形式。

图1 连续纵肋与横梁交叉部位构造形式

Fig.1 Types of joint between continuous longitudinal rib and crossbeam

在纵肋与横梁交叉部位可能出现多种疲劳裂纹形式,主要包括萌生于纵肋-横梁连接焊缝端部的横梁裂纹(C.5)、萌生于纵肋-横梁连接焊缝端部的纵肋腹板裂纹(C.6)、横梁弧形切口周边裂纹(C.7)等。针对最后一种裂纹形式(图3),本文采用有限元方法对钢桥面板横梁弧形切口周边应力分布及特点进行了详细的分析,旨在研究该类型裂纹的产生机理及主要影响因素,提出可能的改进措施。

图2 纵肋与横梁交叉部位疲劳裂纹形式[1]

Fig.2 Types of fatigue crack at longitudinal rib-to-crossbeam joint

图3 横梁弧形切口周边裂纹

Fig.3 Fatigue crack initiated at edge of cope hole in crossbeam

1 有限元模型

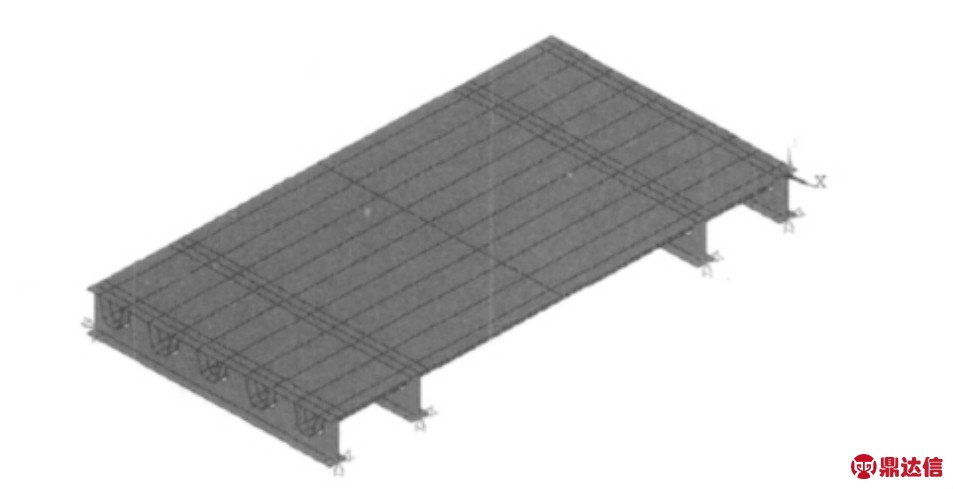

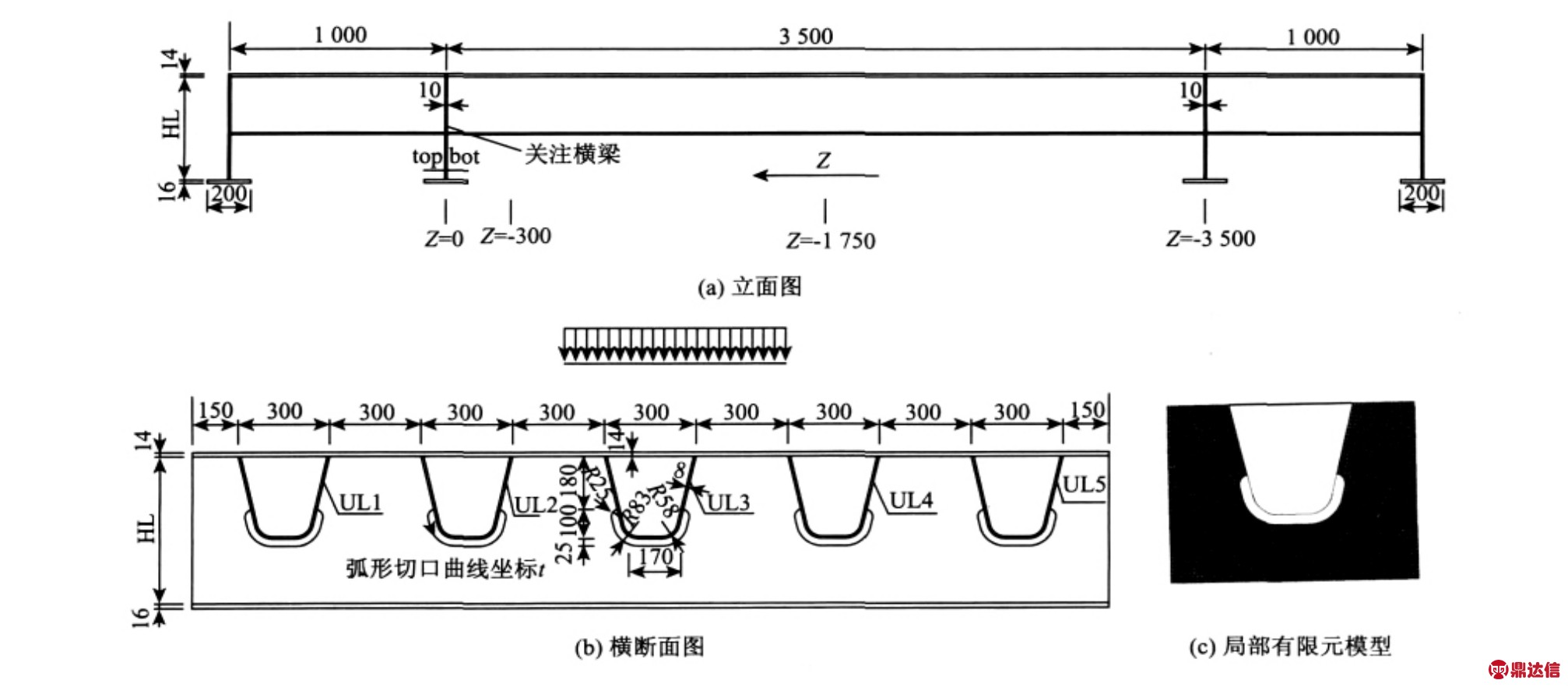

为获得钢桥面板横梁弧形切口周边应力分布,本文采用了如图4所示的计算模型。该模型为(1+3.5+1)m的3跨结构,横桥向包括5个U形肋。顶板厚14 mm,U形肋厚8 mm,横梁腹板厚10 mm,横梁翼缘200mm×16mm,其他主要尺寸见图5。计算中约束所有横梁端部翼缘自由度,使横梁处于简支状态。

图4 计算模型及边界约束

Fig.4 Calculating model and boundary conditions

由于我国目前尚没有公路桥梁疲劳荷载的相关规定,故本文参考《公路桥涵设计通用规范》(JTG D60-2004)中的车辆荷载进行加载,加载采用轮荷载较重的双轮胎,轮重70 kN,着地宽度和长度为600 mm×200 mm。考虑到桥面铺装层的荷载分布作用,上述着地面积需进行修正。如假设荷载在铺装层内按45°扩散,铺装层厚度为国内钢桥采用较多的50 mm,则轮荷载在钢桥面板上的作用面积增加为700 mm×300 mm。分析中,关注横梁位置如图5(a)所示,轮荷载纵向位置可以移动,相对于关注横梁,包括Z=0,Z=-300 mm,Z=-1 750 mm和Z=-3 500 mm等位置;轮荷载横向位置固定在模型中央纵肋中心(见图5(b))。采用壳单元对结构剖分,计算在通用有限元程序ANSYS平台上进行。所用单元类型为8节点曲壳单元SHELL93,在所关心截面附近,有限元网格尺寸减小为10 mm,局部有限元网格划分见图5(c)。单元尺寸敏感性测试表明,对于所用的单元类型,纵肋-横梁相交处附近单元尺寸由10 mm减小为5 mm,对计算结果影响在1%以内,已收敛。

图5 模型尺寸及有限元模型(单位:mm)

Fig.5 M odel dimensions and finite element model(unit:mm)

2 横梁高度影响分析

研究表明[4],在钢桥面板中引起横梁弧形切口周边疲劳裂纹的作用主要来自3方面:(1)为使连续纵肋穿过横梁,需围绕纵肋挖空横梁腹板,使得挖空的横梁腹板在面内以类似空腹梁的模式工作(图6(a));(2)由于非对称轮载对纵肋的作用,使纵肋在其纵向平面内转动,从而引起横梁腹板局部的面外应力(图6(b));(3)轮荷载局部作用影响。其中前2项属于横梁的整体行为,最后1项属于横梁的局部行为。

图6 横梁弧形切口周边疲劳裂纹作用

Fig.6 Actions inducing fatigue crack initiated at edge of cope hole in crossbeam

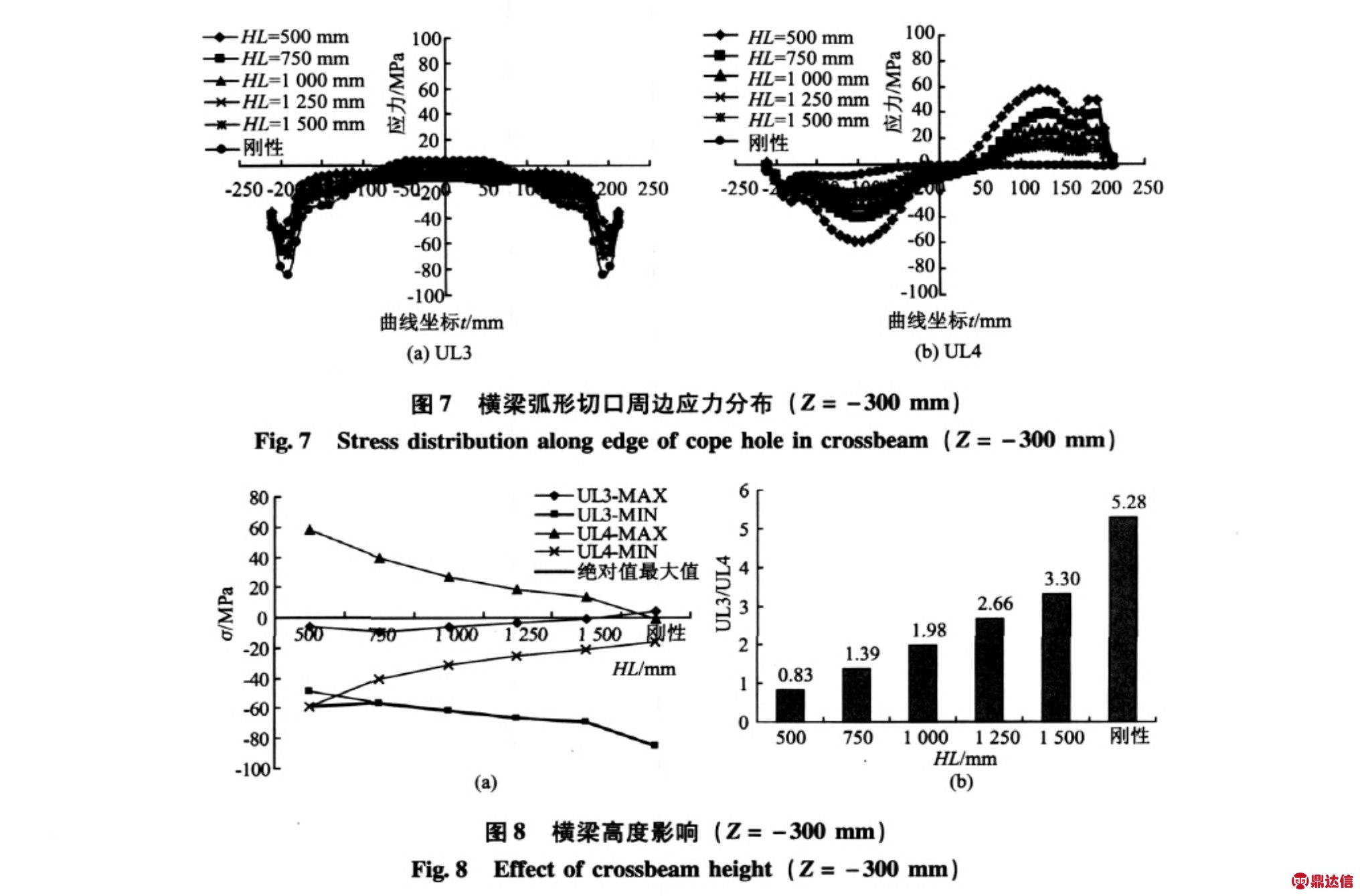

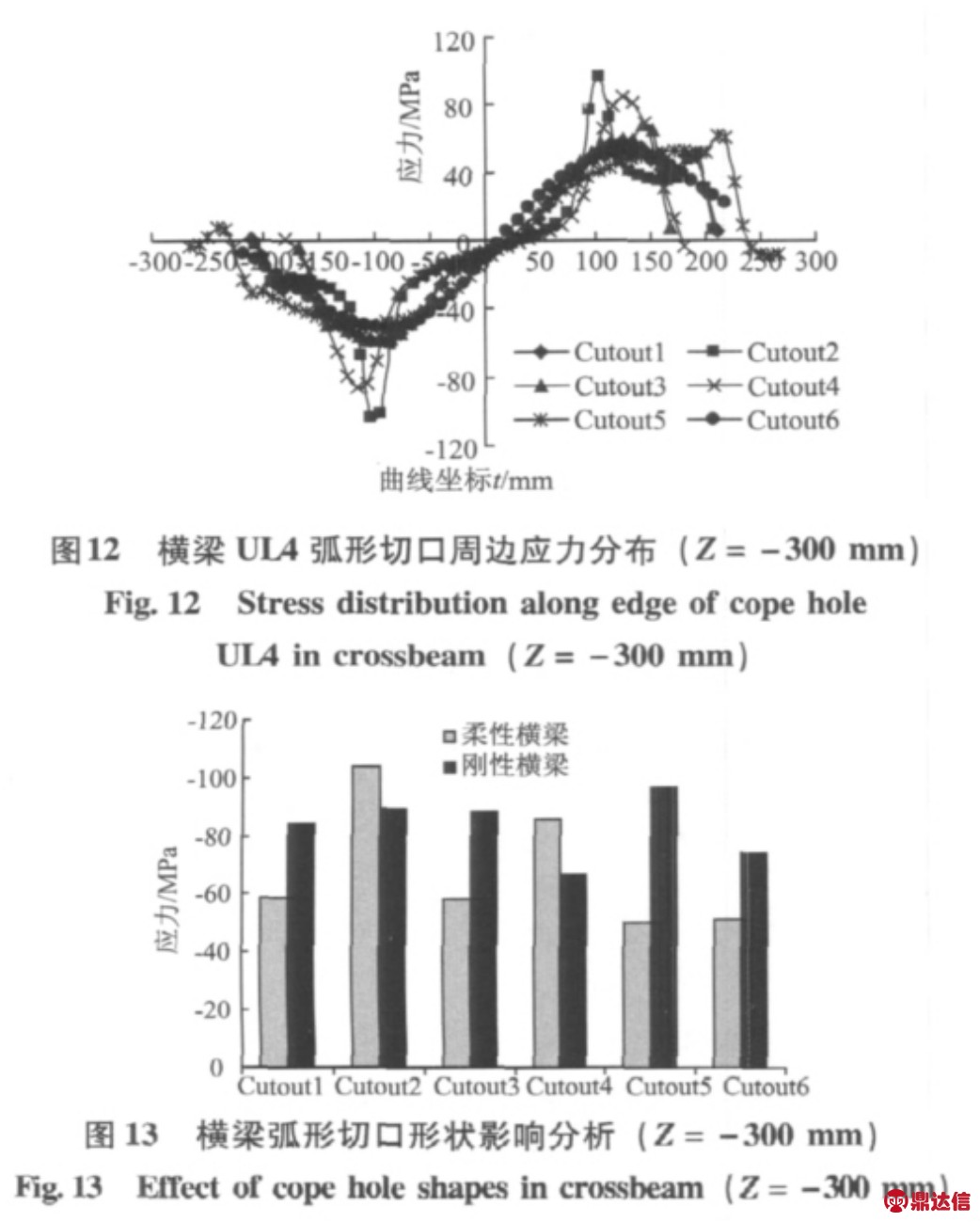

图7给出了不同横梁高度下的横梁弧形切口周边应力分布,其中横坐标为横梁弧形切口周边曲线坐标(图5(b)),纵坐标为横梁弧形切口周边靠近轮荷载一侧表面的切向应力(即主应力),即图5(a)所示bot面。由于应力状态复杂,横梁弧形切口与纵肋相交节点的计算结果未在图中显示。该图对应的轮荷载纵向位置Z=-300 mm,计算结果表明,在该荷载工况下,横梁弧形切口周边应力在面内-面外组合作用下达到最大值。

由图8可见,横梁高度对引起横梁弧形切口周边疲劳裂纹各作用的发挥有决定性的影响,表现在:

(1)横梁高度增加,在轮荷载直接作用下的横梁弧形切口UL3周边应力增大,相邻剪跨段内的横梁UL4周边应力减小,前者反映了轮荷载的局部作用效应,后者反映了横梁传递轮荷载给端支座而发生的整体作用效应。如图8(a)所示,横梁高度由500 mm增加到1 500 mm直至变为刚性横梁(横梁高度很大的情况,计算中将横梁翼缘完全约束竖向变形来模拟),横梁UL3周边应力极值分别增加了43%和74%,切口周边基本完全处于受压状态;与此同时,横梁UL4周边应力极值分别减小了57%和67%,切口周边纵肋两侧分别处于受拉和受压状态,最大拉应力与最大压应力绝对值大致相等。

需要说明的是,横梁弧形切口周边即使处于受压状态也可能出现疲劳裂纹,因为横梁切口通常采用火焰切割,制造过程中不可避免地会引入残余应力,该部位的疲劳性能与焊接结构类似,其疲劳强度主要与施加的应力幅有关,而平均应力等应力循环特性对其影响较小,部分试验已发现了该类裂纹[5,7]。

(2)横梁高度增加,横梁弧形切口周边应力绝对值最大值除在横梁高为750 mm时略减小外,基本呈单调增加变化,特别是当横梁高度大于1 000 mm后增加较快(图8(a))。相比500 mm高横梁,1 500 mm高横梁和刚性横梁应力最大值分别增加了18%和44%,按照一般焊接结构S-N曲线3次方的关系,疲劳寿命将分别减少39%和66%。

(3)随着横梁高度的增加,横梁UL3与UL4周边应力绝对值最大值之比越来越大(图8(b)):当横梁高500 mm时,该值为0.83,当变为刚性横梁后,该值为5.28,横梁UL3的疲劳寿命将由横梁UL4的1.76倍减小为0.007倍,横梁弧形切口周边疲劳裂纹最可能出现的位置将逐渐由横梁UL4周边转为UL3周边。这表明,对于矮横梁(横梁高度小于750 mm),每经过一个车轮,对整个剪跨段内的各弧形切口均有显著影响,疲劳裂纹在整个横梁各位置均可出现;而对于高横梁(如我国常用的扁平钢箱梁实腹式横隔板),虽然横梁弧形切口周边应力水平较高,但疲劳裂纹出现位置可能仅位于轮荷载直接作用处,受影响的纵肋不超过2个。

3 柔性横梁及其切口形状优化

下面对高500 mm的柔性横梁应力分布特点及其切口形状优化进行了研究。

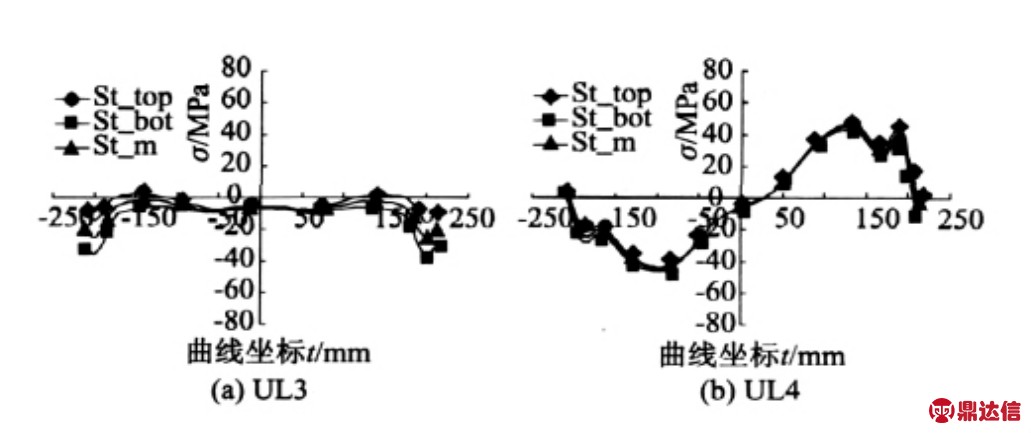

图9给出了轮荷载纵向位置Z=-1 750 mm时的横梁弧形切口周边应力分布,其中St_m为面内应力。由图可见,即使轮荷载纵向作用在对应于横梁最大面外应力的相邻两横梁之间,横梁弧形切口周边面外应力水平也很低,横梁以承受面内应力为主,横梁UL3和UL4周边的面内应力所占比例分别为70.8%和100%,如图6(b)所示的纵肋转动作用很小,这主要是由于纵肋以横梁为弹性支座形成了纵向连续结构,变形受到横梁约束所致。

图9 横梁弧形切口周边应力分布(Z=-1 750 mm)

Fig.9 Stress distribution along edge of cope hole in crossbeam(Z=-1 750 mm)

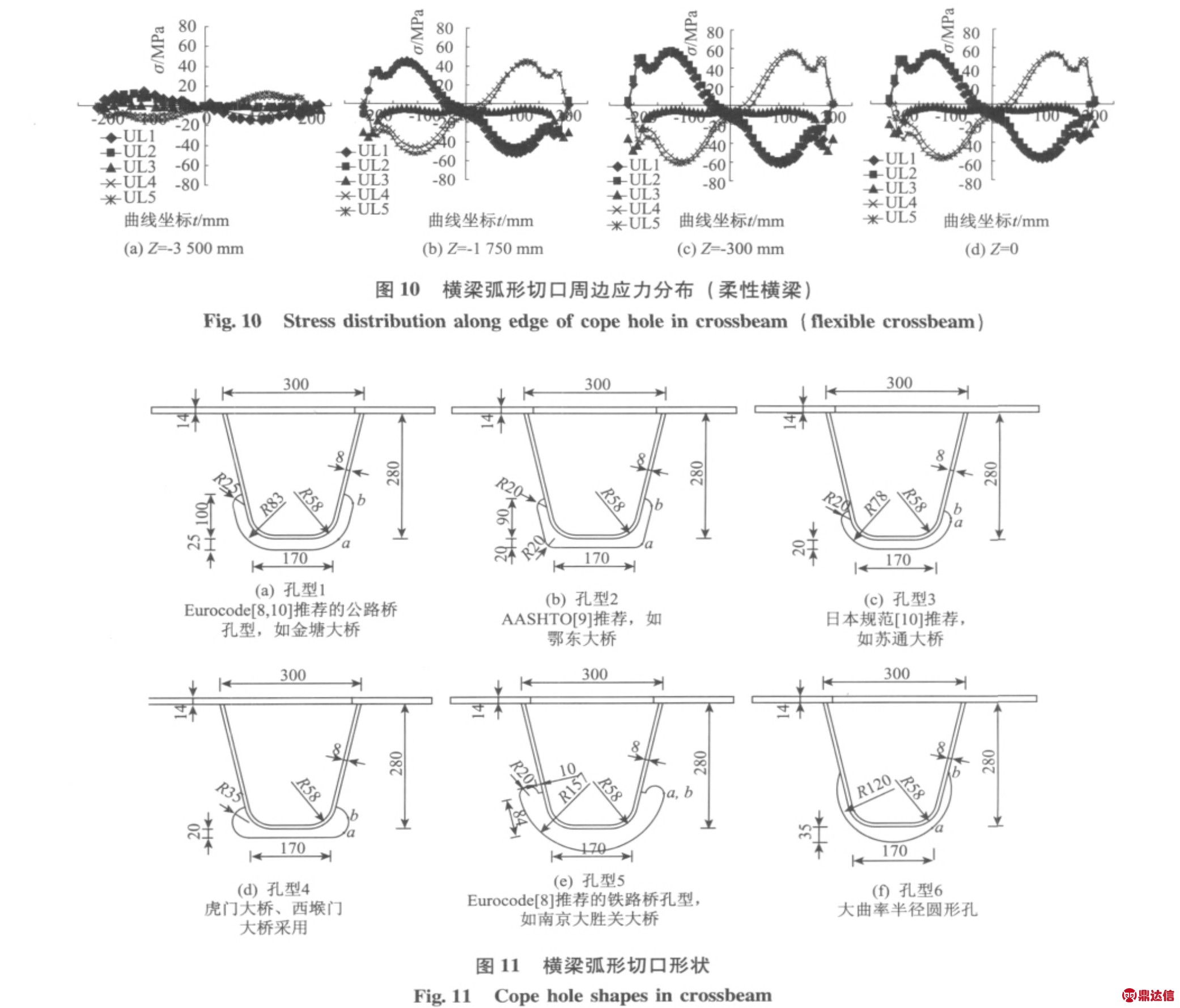

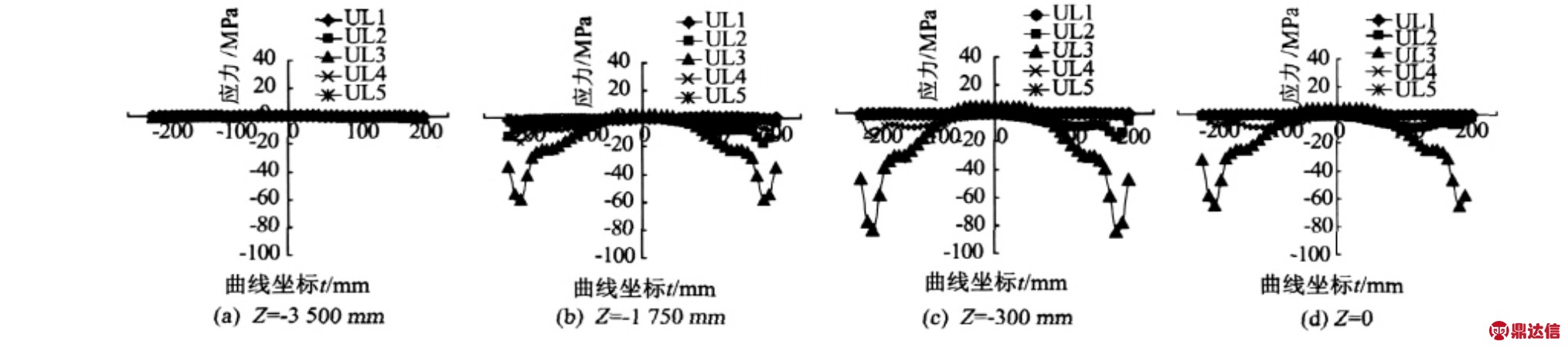

图10给出了轮荷载作用在各纵向位置时的横梁弧形切口周边应力分布。由图可见,由于整体行为效应影响显著,柔性横梁弧形切口周边疲劳裂纹的敏感部位位于剪跨段内,且剪跨段内各纵肋周边的应力水平基本相当;相比Z=-1 750 mm(对应横梁最大面外应力)和Z=0(对应横梁最大面内应力),轮荷载位于Z=-300 mm时,横梁弧形切口周边产生最大的面外-面内耦合应力,比Z=0处增大约6%。

1950年初,云南和平解放后,中央把讲武堂第17期学员周保中将军从东北调到云南。周保中是大理白族,回到云南后,除了担任过云南省政府党组书记、副主席等职务外,还参与创立了云南民族学院(今云南民族大学),并担任院长,担任副院长的张冲将军(彝族),也是云南陆军讲武堂毕业的学员。经过历史的磨练,讲武堂的爱国主义精神,在新的时代得到了传承。

图12给出了不同切口形状下的横梁UL4弧形切口周边应力分布,其中绝对值最大值比较如图13所示,出现位置示于图11中的a点。由图可见,Eurocode推荐的铁路桥孔型5的应力水平最低,是较理想的柔性横梁弧形切口形状;AASHTO推荐的孔型2由于采用了4段半径较小的圆弧,导致局部应力水平很高,约为孔型5的2.1倍,十分不利;孔型4也不够理想,局部应力水平约为孔型5的1.7倍;此外,孔型1、3和6的局部应力也较低。

4 刚性横梁及其切口形状优化

对于刚性横梁,由于纵肋转动引起的横梁弧形切口周边面外应力也很小,所占总应力比例不到10%,横梁以承受面内应力为主。

图14给出了轮荷载作用在各纵向位置时的横梁弧形切口周边应力分布。由图可见,刚性横梁的结构行为表现为显著的局部特征,轮荷载直接作用下的横梁切口应力水平很高,相邻横梁切口应力迅速减小到0;横梁弧形切口周边最大应力发生在轮荷载位于Z=-300 mm时,相比纯面内应力位置Z=0,增大约28%。

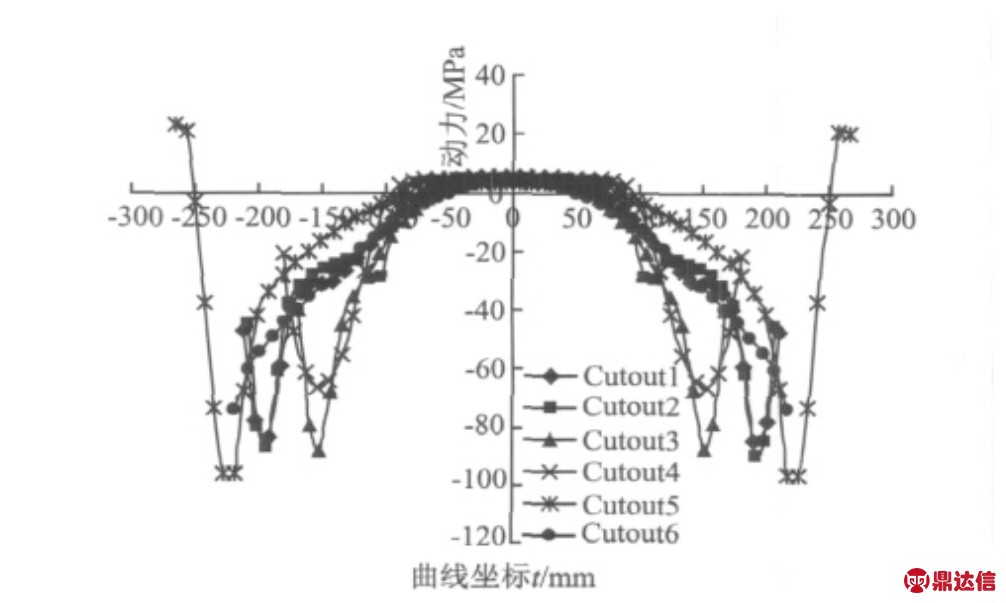

图15给出了不同切口形状下的横梁UL3弧形切口周边应力分布,其中绝对值最大值比较如图15所示,出现位置示于图13中的b点。由图可见,孔型4是较理想的刚性横梁弧形切口形状;对于柔性横梁较为有利的孔型5,在刚性横梁情况下局部应力水平很高,约为孔型4的1.5倍,最为不利。相比柔性横梁,孔型2和4局部应力减小,其余几种均有较大增加。

图14 横梁弧形切口周边应力分布(刚性横梁)

Fig.14 Stress distribution along edge of cope hole in crossbeam(rigid crossbeam)

图15 横梁UL3弧形切口周边应力分布(Z=-300 mm)

Fig.15 Stress distribution along edge of cope hole UL3 in crossbeam(Z=-300 mm)

5 钢箱梁节段模型分析

以浙江省舟山大陆连岛工程之金塘大桥主航道桥钢箱梁节段为参考模型进行分析,以获得采用实腹式横隔板的扁平钢箱梁横梁弧形切口周边应力分布特征,该结构在我国采用很多,具有广泛的代表性。

金塘大桥钢箱梁梁高3.0 m,宽30.1 m(含风嘴),顶板厚14 mm,紧急停车带及重车道范围厚度18 mm,顶板U形肋厚8 mm;14 m梁段横隔板间距3.5 m,斜拉索处横隔板采用不等厚对接(16+12)mm,其余横隔板厚10 mm。横隔板弧形切口形状及相关主要结构尺寸与第2部分所用模型相同。

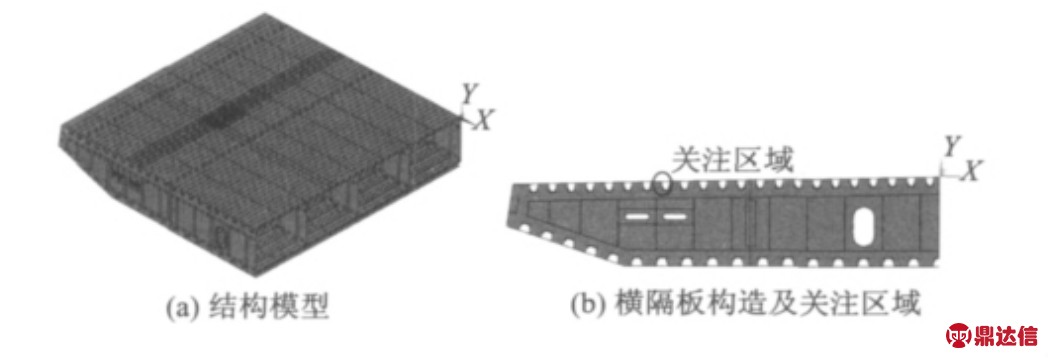

为降低计算规模,计算中采用了如图16所示的一半结构模型。该模型在纵桥向为包括5个横隔板的4跨结构,模型两端横隔板为斜拉索处的横隔板。

图16 钢箱梁节段模型

Fig.16 Segmental model of steel box girder

为尽可能反映钢桥面板在实际结构中的受力特点,有限元模型边界约束按如下方式施加:在道路中心线截面采用X向对称约束;在端横隔板截面,约束钢箱及纵肋的纵向(Z向)平动自由度及绕竖轴(Y向)和横轴(X向)的转动自由度,以近似反映端横隔板为桥跨内的横隔板,而不是边界上的支承横隔板;在端横隔板截面,约束钢箱腹板的竖向(Y向)平动自由度,以近似反映斜拉索的约束作用。根据Saint-Venant原理,采用上述边界条件,只要距边界一定距离,则结构受力状态与实桥中的钢桥面板不会产生较大偏差。

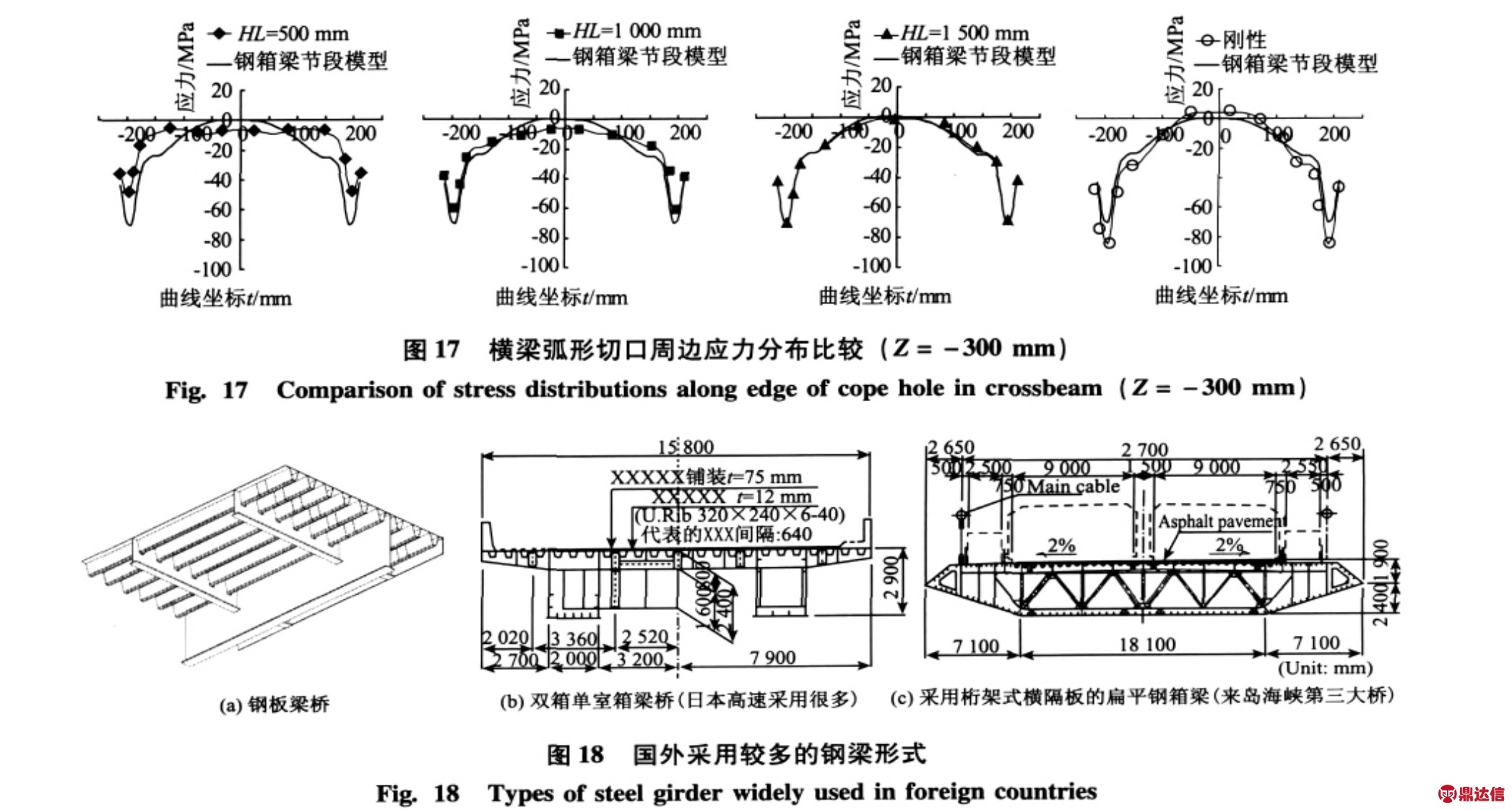

计算结果如图17所示。由图可见,以图5所示的模型中央纵肋为参考,当横梁高度大于1 000 mm后,横梁弧形切口周边应力分布与钢箱梁节段模型较为接近,尤其是横梁高度为1 500 mm时最吻合。根据前面分析可判定,对于采用实腹式横隔板的扁平钢箱梁这类横梁高度很大的钢桥面板,横隔板弧形切口周边应力主要受轮荷载直接作用局部效应影响,影响范围很局部。

在日本、欧洲各国等国家,公路钢桥较多采用钢板梁、钢箱梁等形式,即使是扁平钢箱梁,也多采用桁架式横隔板,横梁(或横肋)高度一般不超过1 m,如图18所示。因此,这些国家所开展的研究及形成的规范多基于横梁高度较小(通常600~800 mm)的模型研究成果[11,14]。这类横梁弧形切口周边受力形态与我国常用的实腹式横隔板扁平钢箱梁有较大差别,其成果应用需慎重。针对实腹式横隔板钢箱梁,目前仅有英国和荷兰采用如图18所示的试验模型进行了少量研究。

6 结论

(1)横梁高度对引起横梁弧形切口周边疲劳裂纹各作用的发挥有决定性的影响。横梁高度增加,横梁的整体行为效应降低,局部行为效应增加。对于矮横梁(横梁高度小于750 mm),横梁弧形切口周边疲劳裂纹的控制位置位于剪跨段内;而对于高横梁,横梁弧形切口周边疲劳裂纹的控制位置则位于轮荷载直接作用处。

(2)由于纵肋在纵向平面内的转动受到横梁约束所致,横梁弧形切口周边以承受面内应力为主,面外应力很小。

(3)仅就应力水平而言,高度不同的横梁其适配的切口形状不一致。Eurocode推荐的铁路桥孔型5对柔性横梁较理想,孔型4对刚性横梁较理想。

(4)就横梁弧形切口周边应力分布特点而言,我国采用较多的扁平钢箱梁实腹式横隔板与刚性横梁相似,横梁弧形切口周边基本完全处于受压状态。国外研究多基于横梁高度较小(通常600~800 mm)的模型试验研究成果,其成果的应用需慎重。

需要指出的是,为提高钢桥面板横梁弧形切口周边疲劳裂纹的等级,优化的切口形状除应根据横梁高度尽可能降低切口周边应力水平外,更为重要的可能是该切口形状应有利于改善切口周边焊接残余应力的分布,减小高值残余应力区的范围,这对高横梁更为重要。