摘要:港珠澳大桥桂山沉管预制厂项目中,首次提出将橡胶垫结构用作大型浮式坞门的缓冲装置。在设计过程中,借鉴橡胶支座的设计原理,采用有限元软件ANSYS对橡胶垫与浮坞门之间的相互作用进行数值模拟,通过分析橡胶垫的结构受力和变形情况,确定了合理的结构尺寸和布置方式。工程实践中使用效果良好,充分验证了该方案的可行性,相关设计方法可供其他类似工程参考。

关键词:大型浮式坞门;橡胶垫;数值模拟;港珠澳大桥

0 引言

橡胶垫是一种以橡胶为原料的垫片结构,工程中多用作防撞缓冲结构,避免刚性物体之间的碰撞破坏,其结构特性类似于桥梁工程中广泛使用的橡胶支座。在港珠澳大桥桂山沉管预制厂项目中,橡胶垫结构首次被用作大型浮式坞门的启闭缓冲装置。

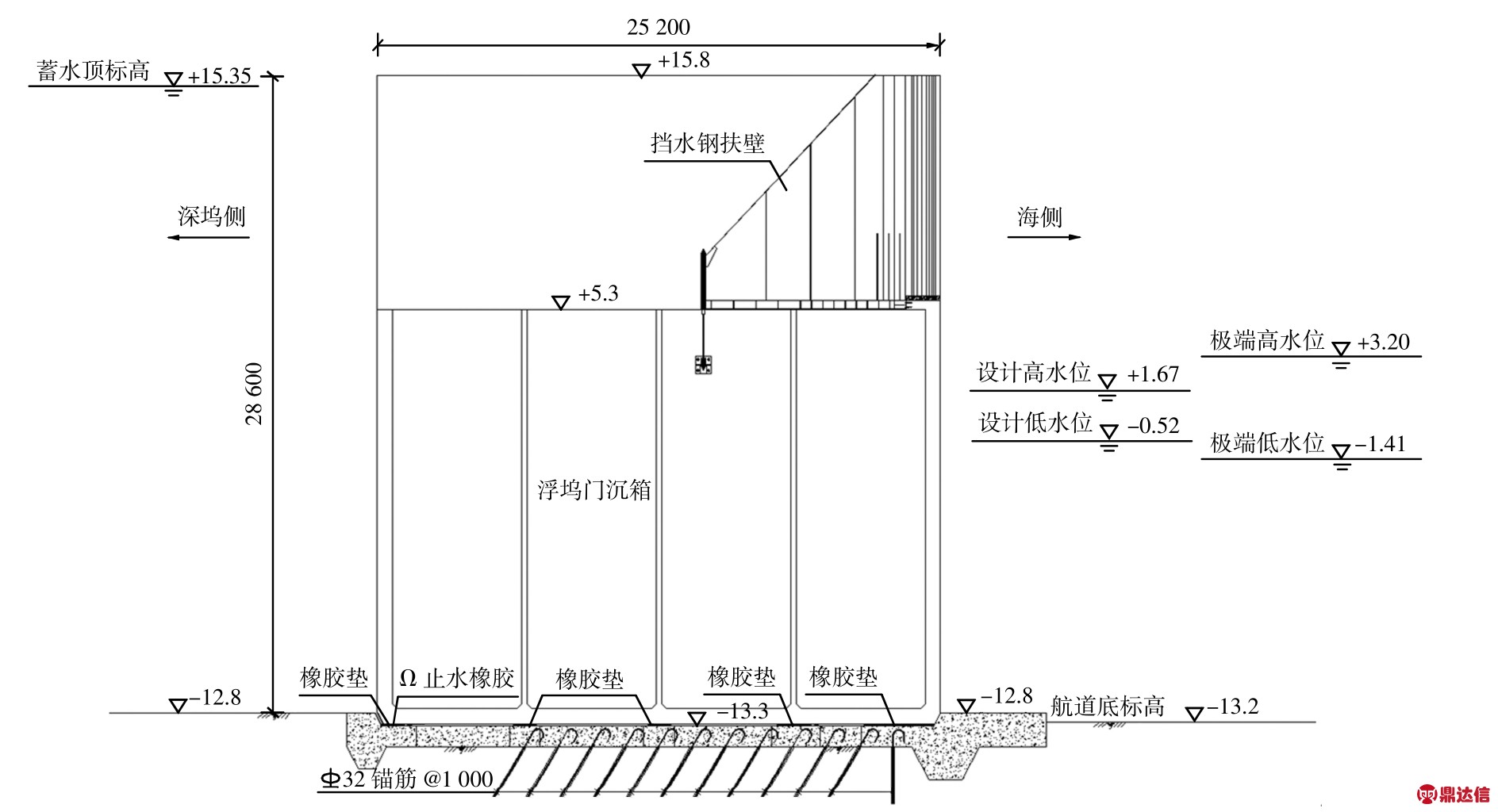

桂山沉管预制厂作为港珠澳大桥项目的重要配套工程,在整个项目中起着极为重要的作用。为满足工厂化流水线生产沉管的技术要求,设置了深坞和浅坞两个功能区,其中深坞坞口是管节出坞的咽喉,为适应坞内蓄水和管节出坞的需求,深坞坞口处设置了具备反复启闭功能的浮坞门结构,其典型断面图见图1。浮坞门为钢筋混凝土沉箱结构,长59 m、宽25.2 m、高29.1 m,总重量约为13 600 t。蓄水工作时,坞内蓄水标高为15.35 m,浮坞门内外最大水头差为15.87 m,其产生的水平荷载约为202 180 kN,此时浮坞门承受的竖向荷载约为322 250 kN,在如此巨大的水平荷载和竖向荷载作用下,坞门底部将产生较大的压应力;同时,由于坞门底板为大尺寸混凝土构件(长59 m、宽25.2 m,其面积相当于2个篮球场),其表面上的平整度偏差难以避免。若浮坞门与坞口底板直接接触,两刚性体之间的大面积接触势必存在接触不均而导致的应力集中问题,因而产生极大的压应力,可能导致坞门底板的破坏。为避免这一情况的发生,提出了橡胶垫的设计方案,即在坞口底板上铺设一层橡胶垫作为缓冲设备[1],实现浮坞门与坞口底板之间的“软接触”。本文将对这种橡胶垫结构的设计方法进行介绍,以期为其他同类项目提供参考。

图1 深坞浮坞门典型断面图(蓄水工作状态)

Fig.1Typical section of deep floating gate(water storage working condition)

1 结构设计

1.1 设计原理

橡胶垫的结构特性与橡胶支座类似,两者都具备缓冲和扩散应力的作用,其主要区别在于橡胶支座由多层橡胶和加劲薄钢板组成,竖向刚度较大[2],而橡胶垫为单层橡胶结构,竖向刚度较小,具备更好的弹性变形能力[3]。

本工程所需的缓冲设备应具有足够的压缩变形能力,以便适应坞门底板和坞口底板的不平整,结合这一功能需求,选用了刚度较小的橡胶垫结构作为缓冲设备。

目前,关于橡胶支座的设计理论已非常成熟,由于橡胶垫和橡胶支座的结构特性及设计原理基本相同,本文将参照橡胶支座的技术要求对橡胶垫进行结构设计[4]。

1.2 压缩变形要求

为了适应浮坞门底板和坞口底板的不平整度,消除两者之间因接触不均而导致的应力集中问题,所需的橡胶垫结构应具备足够的压缩变形能力。根据现有的预制工艺条件,平整度偏差可控制在5 mm以内,考虑到橡胶的抗压强度约为10 MPa,因此要求橡胶垫的压缩变形能力需满足以下条件:在5 MPa的面压作用下,橡胶垫压缩变形在20 mm左右。

1.3 结构尺寸确定

JT/T 4—2004《公路桥梁板式橡胶支座》中第4.2条,关于矩形橡胶支座抗压弹性模量E给出了相关规定,要求支座抗压弹性模量E和支座形状系数S分别按照式(1)和式(2)计算[5]:

式中:E为抗压弹性模量,MPa;G为抗剪弹性模量,取G=1.0 MPa;S为支座形状系数;loa为加劲钢板短边尺寸,mm;lob为加劲钢板长边尺寸,mm;t为中间单层橡胶片厚度,mm。

同时,考虑到支座橡胶的稳定性,规范规定支座中橡胶总厚度应满足以下条件[5]:![]() 为矩形支座短边尺寸

为矩形支座短边尺寸

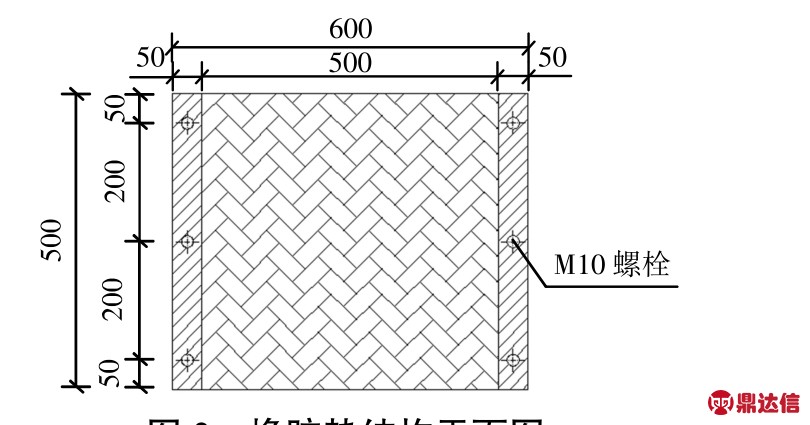

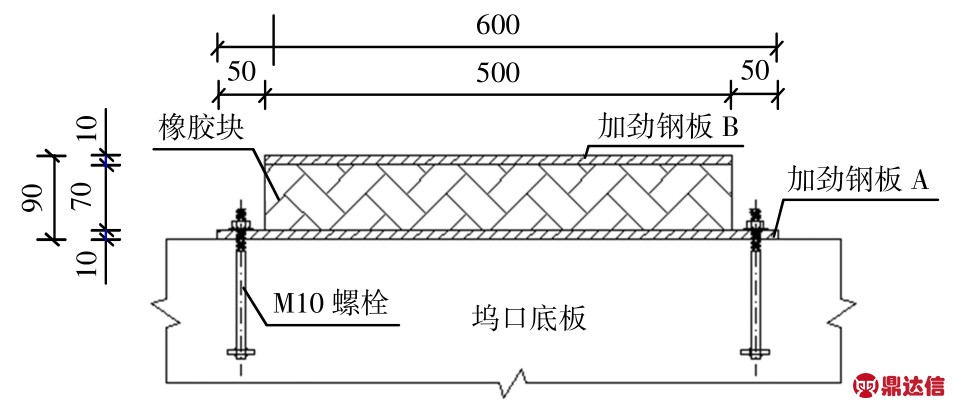

根据以上关于橡胶支座的技术要求,结合压缩变形能力要求,经计算,确定橡胶垫的结构尺寸为:0.5 m×0.5 m×0.09 m(中间橡胶块厚度为70 mm,上下两块钢板厚度为10 mm),具体结构见图2和图3。

此时,橡胶垫的形状系数为![]() 1.786;抗压弹性模量为E=5.4GS2=17.22 MPa;在5 MPa面压作用下的压缩变形量

1.786;抗压弹性模量为E=5.4GS2=17.22 MPa;在5 MPa面压作用下的压缩变形量![]()

图2 橡胶垫结构平面图

Fig.2Plan of rubber buffer structure

图3 橡胶垫结构断面图

Fig.3Section of rubber buffer structure

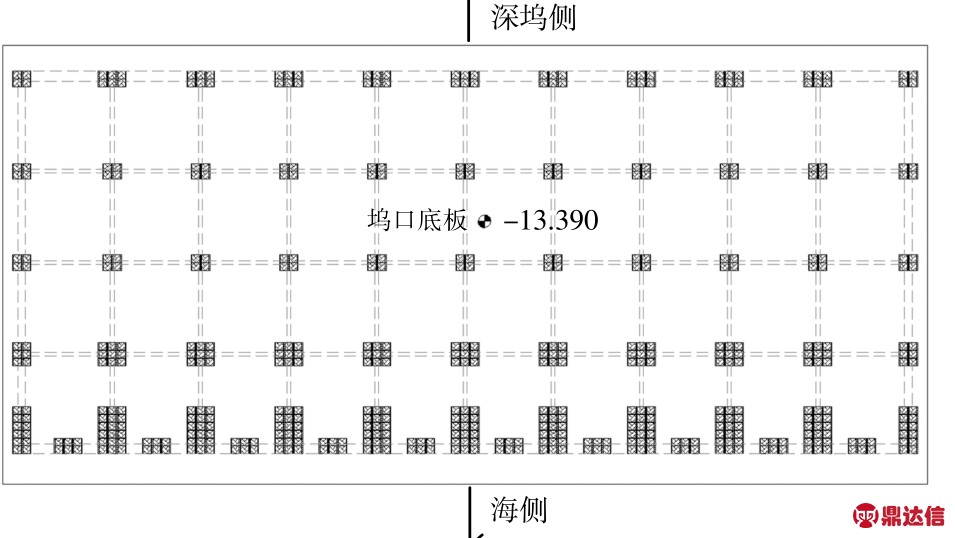

1.4 布置方式确定

通过分析橡胶垫与浮坞门之间的受力特点,主要从以下几个方面考虑橡胶垫的布置:

1)尽量缩小橡胶垫的布置面积,增大作用在橡胶垫上的压应力,充分发挥橡胶垫的承压能力,从而节省工程造价;

2)将橡胶垫集中布置在对应坞门竖向壁板处,这样既符合受力特点,同时可避免橡胶垫的支座反力使坞门底板产生较大的弯矩;

3)在靠海侧布置较多数量的橡胶垫,在靠深坞侧布置少量的橡胶垫。

根据以上分析思路,确定了如图4所示的布置方案。

图4 橡胶垫布置图

Fig.4General arrangement of rubber buffer

2 数值模拟

采用通用有限元软件ANSYS对橡胶垫与浮坞门之间的相互作用进行数值模拟[6],通过分析橡胶垫的结构受力和变形情况,验证了橡胶垫布置方式的合理性。

2.1 模型单元选取

浮坞门为钢筋混凝土沉箱结构,选用常用的Shell43单元模拟;橡胶垫与浮坞门为接触关系,两者之间仅能产生压应力,因此选用非线性弹簧单元Combin39模拟橡胶垫[6-7],其等效弹簧的刚度按照式(3)计算:

式中:K为模拟橡胶垫的等效弹簧刚度,kN/m;E为橡胶垫的抗压弹性模量,kPa;由前述计算得E=17.22 MPa;t为橡胶垫厚度,m,本工程中t=0.07 m;A为模型中坞门底板网格单元面积,m2。

2.2 数值分析

1)有限元模型

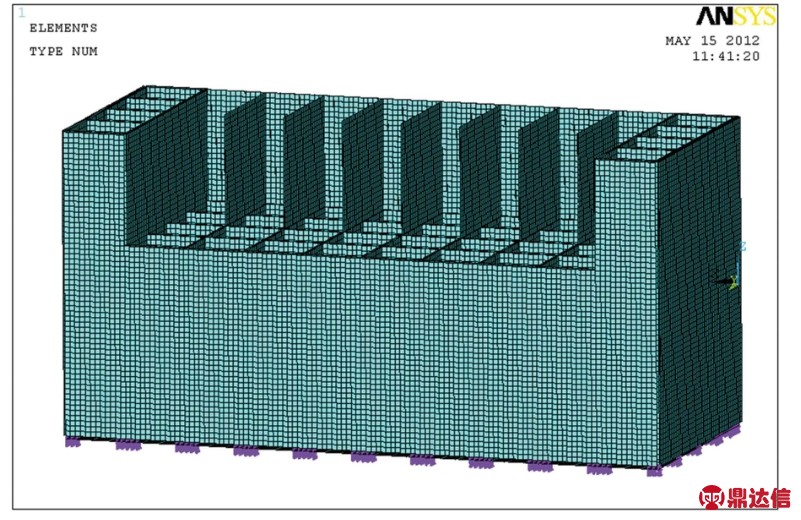

建立的数值分析模型见图5和图6。

图5 数值分析整体模型

Fig.5Finite element model for numerical analysis

图6 橡胶垫等效弹簧布置图Fig.6Arrangement of equivalent spring for rubber buffer

模型中,坞门底板网格单元面积为A=0.5× 0.5=0.25 m2;橡胶垫等效弹簧刚度为![]()

![]()

2)数值分析结果

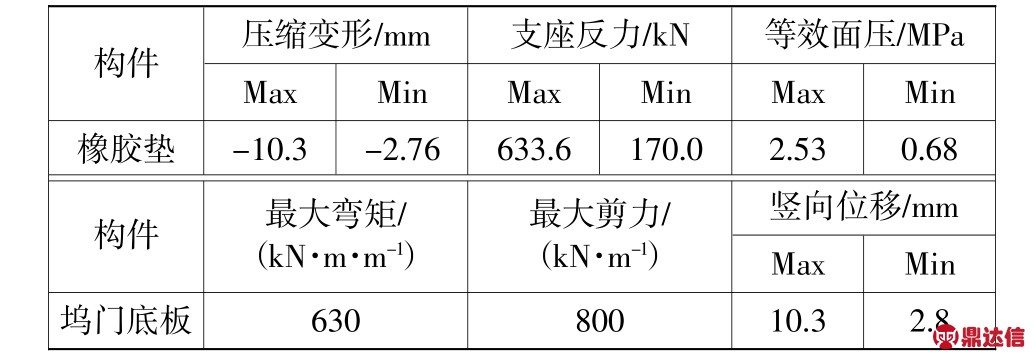

数值分析的计算结果详见表1。

表1 数值分析结果汇总表

Table 1The results of numerical analysis

根据数值分析计算结果,进行以下几个方面的核算:

①考虑浮坞门底板存在5 mm的平整度偏差,作用在橡胶垫上的最大面压为σ=σ1+σ2=3.78 MPa;橡胶垫平均压应力限值σc=10 MPa>σ= 3.78 MPa,满足设计要求;C40混凝土轴心抗压强度fc=19.5 MPa>σ=3.78 MPa,满足设计要求。

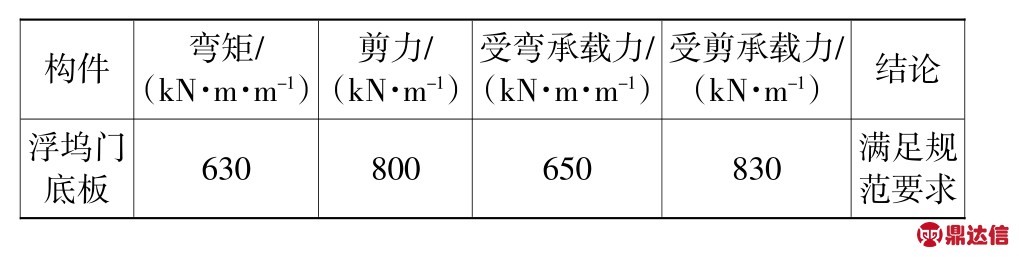

②根据JTS 151—2011《水运工程混凝土结构设计规范》[8]中相关规定,复核浮坞门底板的受弯和受剪承载力,计算结果见表2。

表2 浮坞门底板强度复核结果

Table 2The results of strength verification of bottom slab of floating gate

③根据浮坞门底板的竖向位移可以看出,在浮坞门蓄水工作状态下,橡胶垫均处在压缩状态,这说明浮坞门与橡胶垫之间未发生脱开现象,有效地保证了浮坞门与位于坞口底板上的橡胶止水带之间的良好接触,起到了止水效果,满足了使用要求。

根据上述复核计算结果可以看出,拟定的橡胶垫布置方案是可行的;浮坞门底板所承受的弯矩和剪力均已接近承载能力限值,说明此时橡胶垫布置个数已接近最优状态。

3 结语

桂山沉管预制厂项目为国内首次将橡胶垫应用于大型浮式坞门结构,本项目自交工投产以来,使用状况良好,运行高效,有力地保证了港珠澳大桥岛隧工程的实施。至今坞内蓄水、浮坞门启闭共计20多次,浮坞门的使用一切正常,已成功出运了31节沉管(本项目共计33节沉管),实践的检验充分验证了橡胶垫方案的合理性和可行性,这对大型浮动式坞门的发展有着重大意义,应用前景广阔。