摘要:以某 220 t 矿用自卸车发动机减振橡胶垫为设计研究对象,结合矿用自卸车工作环境的特殊要求,通过建立发动机悬置系统模型,确定激振频率和发动机的布置形式,设计了合适的减振橡胶垫。试验结果表明,该种设计方法可以满足矿山车辆发动机的减振要求。

关键词:矿用自卸车;发动机悬置;减振橡胶垫

车 辆的振动主要源自于地面不平所产生的低频随机振动和发动机不平衡所产生的振动。为了衰减因路面和发动机怠速燃气压力不均匀引起的低频大幅振动,理想的发动机悬置系统应具有低频、高刚度和大阻尼特性。此外,为了降低车内噪声,提高操纵稳定性,还应具有高频、小刚度和小阻尼特性。客观上要求发动机悬置系统具有频变和幅变特性[1]。

发动机悬置系统是一个既复杂又重要的系统,经历了由橡胶悬置到液压悬置,再到半主动悬置和主动悬置的过程。目前矿用自卸车由于对乘坐舒适性要求不高,加之工作环境恶劣,故多采用橡胶悬置减振的方法。

笔者以某 220 t 矿用自卸车发动机减振橡胶垫为设计研究对象,结合矿用自卸车工作环境的特殊要求,通过建立发动机悬置系统模型,确定激振频率和发动机的布置形式,设计合适的减振橡胶垫。最后进行了试验验证。

1 发动机激振频率确定

使车辆动力总成部分产生振动的振源主要有两种:一种由于发动机自身的燃烧脉动以及活塞和连杆的运动产生的不平衡力和力矩;第二种由于路面凹凸不平、车架变形或传动系等引起的。两种振源同时作用,导致发动机的振动异常复杂。

(1) 发动机燃烧激振频率[2-3]由于发动机气缸内混合气体燃烧,曲轴输出脉冲转矩的周期性变化导致了发动机上反作用转矩的波动。这种波动使发动机产生周期性的扭转振动,其振动频率就是发动机的发火频率,计算公式为

式中:f1为发火频率,Hz;N 为发动机气缸数;n 为曲轴转速,r/min;Z 为发动机冲程数。

(2) 发动机惯性力激振频率 发动机曲轴不平衡的旋转质量和活塞往复运动的质量引起发动机惯性激振力,其激振频率

式中:τ 为比例系数,一级不平衡时取 1,二级不平衡时取 2。

该 220 t 矿用自卸车所选用发动机为 4 冲程、16缸 V 形排布,型号为 QSK60-C2500。该发动机基本参数如表 1 所列。

表 1 发动机基本参数

Tab. 1 Main parameters of engine

根据式 (1)、(2) 得到发动机燃烧激振频率为 200 Hz,一阶惯性力激振频率为 25 Hz。

2 发动机悬置系统模型

发动机通常是刚性连接或通过隔振器 (弹性支架)安装在基础之上,基础可以是刚性的 (如钢筋混凝土地基),也可以是弹性的 (如汽车底盘和船体)。

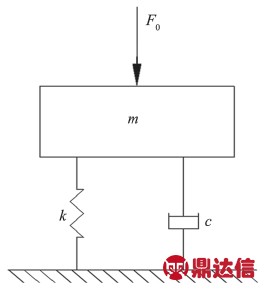

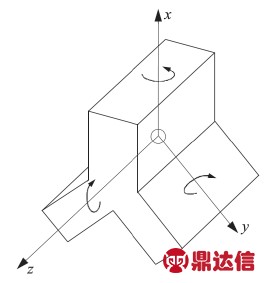

矿用自卸车发动机的隔振一般采用单层隔振系统,在一些特定情况下,也采用双层隔振系统。单层隔振系统的设计计算可以分为仅考虑 1 个方向的单自由度隔振系统 (见图 1) 和考虑空间 6 个方向的多自由度隔振系统 (见图 2)。

图 1 单自由度隔振系统示意

Fig. 1 Sketch of single-freedom vibration isolation system

图 2 多自由度隔振系统示意

Fig. 2 Sketch of multi-freedom vibration isolation system

从理论上来看,在发动机悬置系统设计中,希望悬置系统是完全解耦的,即系统沿某一广义坐标的激励只会引起系统一个模态的振动。通常发动机悬置系统的 6 个自由度的振动是耦合的,沿悬置系统广义坐标的任意一个激励都将激起系统的多个模态,这样导致发动机的振幅加大,振动频带过宽[4]。

在发动机悬置系统设计中,要尽量保证悬置系统具有较高的模态解耦程度,且其固有频率配置在合理的范围内,避免接近整车的其他模态频率而产生共振。在动力总成隔振系统设计中,解除多自由度振动耦合是与合理配置固有频率同等重要的目标。

单自由度积极隔振的力学模型如图 1 所示。机器简化为一个质量,其上作用有单向低频激励 F0,机器通过隔振装置 (阻尼系数为 c、刚度为 k 的无质量弹性黏性阻尼元件) 与基础相连,这个系统的振动方程式为

其稳态振动解为

设备运行产生振动时,传到基础的力 FT由两部分组成,一为弹簧力,二为阻尼力,即

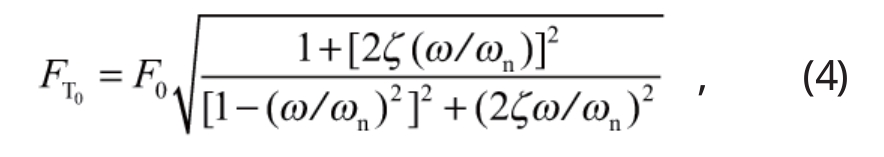

合力的幅值

式中:F0为激励力;ζ 为阻尼比;ω 为激励频率;ωn为固有频率。

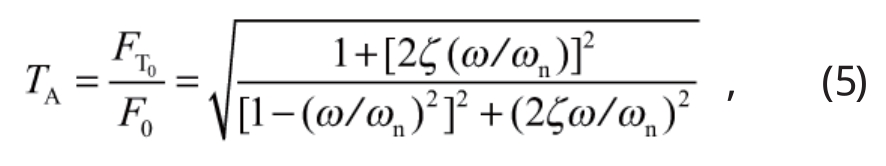

积极隔振效果用传递力 FT0与激励力 F0之比 TA表示,

式中:TA为动力传递系数,传递系数愈小,传递到基础的力愈小,隔振效果愈好。

由式 (5) 可知,不论阻尼比 ζ 为何值,只有频率比 ω/ωn> ,TA才小于 1,才有隔振效果,并称为隔振区。在此区域,传递系数随频率比的增加而明显减小。但频率比增加意味着隔振器要设计得很软,静位移就会很大,稳定性也会降低。此外,ω/ωn≥5时,TA变化并不明显。因此在设计时,频率比 ω/ωn取在 2.5 ~ 4.5 之间。

,TA才小于 1,才有隔振效果,并称为隔振区。在此区域,传递系数随频率比的增加而明显减小。但频率比增加意味着隔振器要设计得很软,静位移就会很大,稳定性也会降低。此外,ω/ωn≥5时,TA变化并不明显。因此在设计时,频率比 ω/ωn取在 2.5 ~ 4.5 之间。

该情况为单频振动,基础的质量与刚度为无穷大,物体仅在垂直方向振动,实际情况当然复杂得多。当振动为多个频率时,一般应按最低频率 (或幅值最大的频率) 进行隔振设计。

发动机单层隔振系统是一个多自由度隔振系统(见图 2),系统振动方程为

在实际应用中,发动机支承为对称、平置布置,系统有几个自由度是解耦的,从而一个 6 自由度耦合方程可以解耦为两个 3 自由度方程或者两个单自由度方程和两个 2 自由度方程。

由于矿山工作环境比较恶劣,矿用自卸车对车辆自身的舒适性要求比较低,因此在设计发动机悬置系统时,可从保护发动机的角度进行设计,多采用单频振动、单层隔振的设计方法。

3 发动机悬置位置设计

根据发动机厂家推荐的安装要求,发动机支承系统必须满足以下要求:限制缸体后端面承受的静弯矩为弯矩部分所列的限值;根据应用或依照法规的要求,隔离振动和噪声;发动机与车架变形隔离;限制发动机受冲击、惯性或其他外力引起的位移量,以免发动机与底盘部件相碰撞。

矿山环境比较恶劣,矿用自卸车载重较大,运行速度比较慢,该类型车辆通常采用三点式支承系统,即单点前支承和飞轮壳两侧支承。无论采用何种布置,必须选择一个弹性隔振垫,避免发动机或支承由于振动而损坏;同时需要满足发动机机体后端面与飞轮壳接合面上的静态弯矩值在发动机制造商规定的范围内。

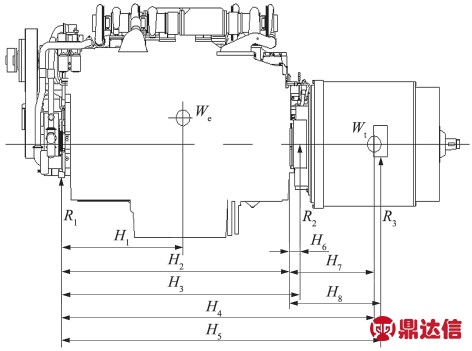

发动机悬置点支反力如图 3 所示。R1、R2和 R3分别为前支撑反作用力、飞轮壳后支撑反作用力和尾部支撑反作用力。H1~ H8是支承点和质心与缸体后端面之间的水平距离。

图 3 发动机悬置点支反力示意

Fig. 3 Sketch of reaction force at mounting points of engine

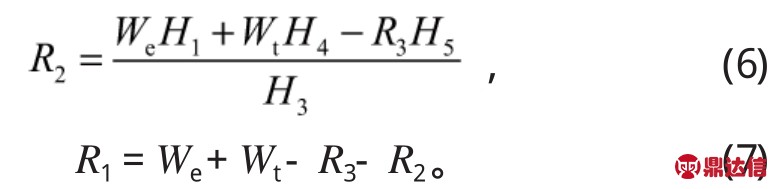

必须首先确定发动机支撑反作用力 R1和 R2。根据力和力矩的平衡可知,假设尾部支撑反作用力 R3为零或预定值,则有

可以确定飞轮壳和缸体后端面之间的弯矩

可以验证

该值可以与发动机要求限值比对。

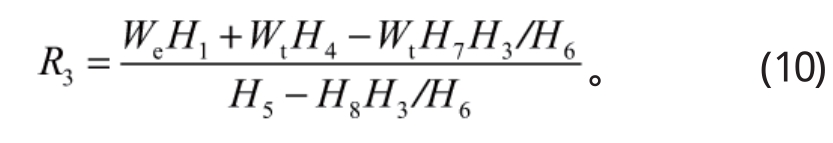

当 R1和 R2位置固定,且要求 MX为零时,尾部支撑反作用力

将得到的 R3值代入式 (6),R3和 R2值代入式(7),最后通过式 (8) 解得。MX结果将等于零。由此可以计算出支点位置和支反力值。

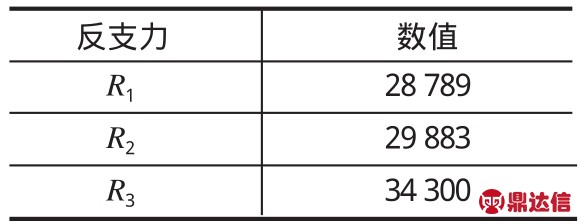

该 220 t 矿用自卸车发动机采用三点式支承,通过上述悬置位置设计计算方法,根据表 1 中所列数值,可以得到各个支撑点的支反力值如表 2 所列。

表 2 发动机各支点支反力值

Tab. 2 Values of reaction forces at mounting points of engine N

计算发动机机体后端面与飞轮壳接合面上的静弯矩,该值必须在发动机制造商规定的范围内 (见表1);否则,应调整前后悬置支撑点的位置或增加尾部辅助支承,使该处的弯矩值在规定范围之内。

4 橡胶减振垫设计

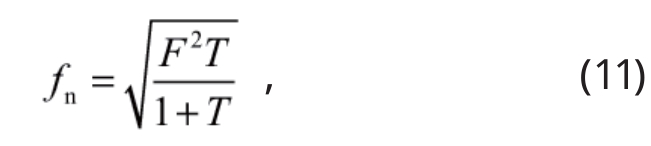

根据发动机激振频率和发动机悬置模型,确定隔振系统的固有频率[2-3]

式中:F 为发动机最大激振频率的下限值;T 为系数,一般取 0.1。

橡胶垫变形量[2-3]

式中:nd为橡胶动态系数,丁腈橡胶一般为 1.5 ~ 2.5;g 为重力加速度,取 9.8 m/s2。

橡胶垫厚度

橡胶垫宽度 B 满足

橡胶垫静刚度

式中:R 为各支点处的支反力。

橡胶垫应有等效面积

式中:Es为橡胶的弹性模量。

由于前后悬置支反力不同,所以其刚度也一定不同,这就需要通过调整橡胶垫的面积来获得前后悬置相同的压缩量。同时橡胶垫宽度要根据其长度来选择,以设计合适的减振垫。另外,在选择橡胶时,应注意 Es与 nd是一一对应的关系[5-6]。

根据前述计算,已知发动机燃烧激振频率为 200 Hz,一阶惯性力激振频率为 25 Hz,故隔振系统固有频率 fn= 8 Hz。隔振材料的选择取决于发动机的输入频率、支撑载荷、发动机允许位移量和要求的隔振等级。根据橡胶减振垫的设计方法,选用的橡胶材料为丁腈橡胶。根据矿用自卸车发动机布置和车架支撑形式特点,选用矩形橡胶垫,其橡胶垫宽度 B 为 180 mm,厚度 H 为 50 mm,等效面积 A 为 7.2×104mm2。

5 试验验证

将该橡胶垫在 PAULSTRASOFT 中进行隔振分析,以发动机一阶惯性力激振频率 25 Hz 作为计算假设和输入数据,得到如图 4 所示的试验结果,系统固有频率为 8.1 Hz。由图 4 可知,当激励频率为 25 Hz 时,传递效率为 14%,隔振效率为 86%。矿用自卸车建议的最小隔振等级是 60%,因此该橡胶垫可以满足要求。

图 4 1 阶惯性力激振频率下振动曲线

Fig. 4 Vibration curve of rubber damping at exciting frequency of order one inertial force

6 结语

笔者通过确定发动机激振频率,建立发动机悬置系统模型,确定发动机的布置形式,设计合适的减振橡胶垫,设计过程中充分考虑了矿用自卸车工作环境恶劣、发动机质量大等具体情况。采用了支撑效果最好的三点式支承,同时对设计结果进行了试验验证,试验结果表明,笔者设计的橡胶垫能够达到建议的最小隔振等级,该振设计方法可以为矿用自卸车发动机减振橡胶垫的设计提供参考。