摘 要: 运用LS-DYNA非线性有限元软件,建立了法兰连接结构的三维有限元模型,使用罚函数法实现了法兰盘-螺栓连接-法兰垫的非线性耦合作用,利用温度荷载法实现了螺栓连接结构的预紧力加载,采用ALE多物质流-固耦合算法研究了法兰连接结构在爆炸冲击荷载作用下的动力响应特性,分别研究了法兰连接在爆炸冲击荷载作用下冲击波入射角、螺栓连接预紧力、法兰垫厚度对其结构的影响,并考虑了垫片为金属材料(合金钢)以及非金属材料(橡胶)时的情况。结果表明,法兰盘为法兰连接的主要耗能构件。合金钢法兰垫片受冲击波入射角的影响较小,而螺栓连接则主要受冲击波入射角的影响。法兰盘在高压压缩波的作用下会产生相对于螺栓连接的不均匀压缩变形。厚垫片并非比薄垫片好,适当减小法兰垫片厚度,可以提高法兰结构的抗冲击能力。

关键词: 法兰连接; 爆炸冲击; 数值模拟; 动力响应特性

法兰连接是以法兰盘、法兰垫片、及螺栓连接构成的连接接头,用于连接两个管道、管件或器材,是在民用、工业、军事领域使用极其普遍,涉及面非常广泛的一种零部件。其性能直接影响到整个连接系统,一旦法兰接头受到爆炸冲击荷载的作用而损坏,或者发生泄漏,则会对整个管道连接系统的安全产生严重的影响。

近年来,随着精确制导武器的高速发展和国内外恐怖袭击活动的日益频繁,以及国内外重大安全事故时有发生(如天津“8·12”特别重大火灾爆炸事故)。为了使军用设备(如军舰里的运输管道)在受到冲击荷载的作用下仍然能保持一定战斗力,民用及工业管道能够正常使用,或者降低管道可能发生泄漏的危险,因此需要对此连接模式进行爆炸冲击动态响应分析,找出结构抗爆性能薄弱的环节,提高此类连接的抗爆防护性能,降低冲击波的损伤效应,其研究具有重要的实用价值。

目前,国内外对于法兰连接结构在爆炸冲击荷载作用下的研究十分匮乏。而对结构抗爆的研究主要采用实验、理论分析和数值计算的方法,爆炸实验是检验结构抗爆性能最有效、最直接的方法,但破坏性实验耗资巨大。爆炸冲击荷载作用下,法兰连接结构中的许多重要部位(如螺栓连接、法兰垫片等)不仅要考虑到各个方向的接触力的作用、还要兼顾材料在高应变率条件下的动力学特性以及非周期的瞬态效应,这使得该问题成为了一类结合状态非线性和材料非线性在一起的高度非线性问题,使用纯理论计算手段进行复杂结构的动力学研究非常困难,必须借助有限元手段[1]。

1 数值仿真方法

1.1 流固耦合算法

流固耦合算法[2]是指在用有限元模拟爆炸作用时,通过一定的约束方法将结构与流体耦合在一起,实现力学参量的传递。主要的约束方法有:速度约束、加速度约束和罚函数约束。这种算法的优点在于在进行有限元网格划分时,不需要耦合面上的流体单元和结构单元一一对应,大大减少了工作量。其中速度和加速度约束的计算步骤为

步骤1 搜寻包含结构节点的流体单元,将结构单元节点参数(质量、动量、节点力)分配给流体单元节点

步骤2 mn(M,F)f,i=

m0(M,F)f,i+him(M,f)s

(1)

步骤3 计算新的流体节点加速度(速度)

a(v)f,i=F(M)f,i/mfn,i

(2)

步骤4 约束结构节点的加速度(速度)

(3)

式中:mn,m0分别为分配前后流体单元节点质量;M,F分别为动量、节点力;a,v分别为节点加速度和速度;h为单个流体单元中包含的节点数;f,s分别为流体和实体单元符号。

1.2 材料模型

1.2.1 炸药的材料模型

炸药通过LS-DYNA提供的炸药材料模型*MAT_HIGH_EXPLOSIVE_BURN结合JWL状态方程来描述JWL状态方程的P-V关系如下[3]

(4)

对于TNT炸药,在g-cm-μs单位制中,其参数分别为: 密度为R0=1.7 g/cm3爆速为D=0.753 cm/μs;Champan-jouget压力为PCJ=0.255×1011 Pa; A=5.409 4;B=0.093 726;R1=4.5;R2=1.1;ω=0.35。

1.2.2 空气的材料模型

空气模型使用多线性状态方程*EOS_LINEAR_POLYNOMIAL来描述

P=[C0+C1μ+C2μ2+C3μ2]+

[C4+C5μ+C6μ2]eipv0

(5)

为了计算方便,把空气视为理想气体,其中参数分别为C0=C1=C2=C3=C6=0,C4=C5= 0.4。对于空气在g-cm-μs单位制中*MAT_NULL材料模型的参数为:密度R0=0.001 2,动力黏性系数MU=0.001。

1.2.3 法兰盘的材料模型

法兰盘材料为316L(00Cr17Ni14M02) 奥氏体型不锈钢[4],弹性模量E=200 GPa,泊松比μ=0.28,密度为7.86 g/cm3,屈服极限γ=0.18 GPa,硬化系数β=1。

1.2.4 螺栓连接的材料模型

螺栓材料为35CrMoA合金钢,其参数为:弹性模量E=202 GPa,泊松比μ=0.3,密度为7.86 g/cm3,屈服极限γ=0.74 GPa,硬化系数β=1,热膨胀系数α=1.2×10-5。

1.2.5 法兰垫的材料模型

本模拟分别研究了法兰垫为金属材料和非金属材料时的情况:

(1)金属垫片材料为普通低碳合金钢,弹性模量E=206 GPa,泊松比μ=0.33,密度为7.86 g/cm3,屈服极限γ=0.23 GPa,硬化系数β=1,失效应变为0.7。

(2)非金属垫片材料为聚氨酯橡胶,通过LS-DYNA提供的材料*MAT_BLATZ-KO_RUBBER来模拟法兰橡胶垫,剪切模量G=0.002 67 GPa,泊松比μ=0.463(在此材料中泊松比为固定值,只需设置剪切模量和密度),密度为1.21 g/cm3。

1.3 计算模型

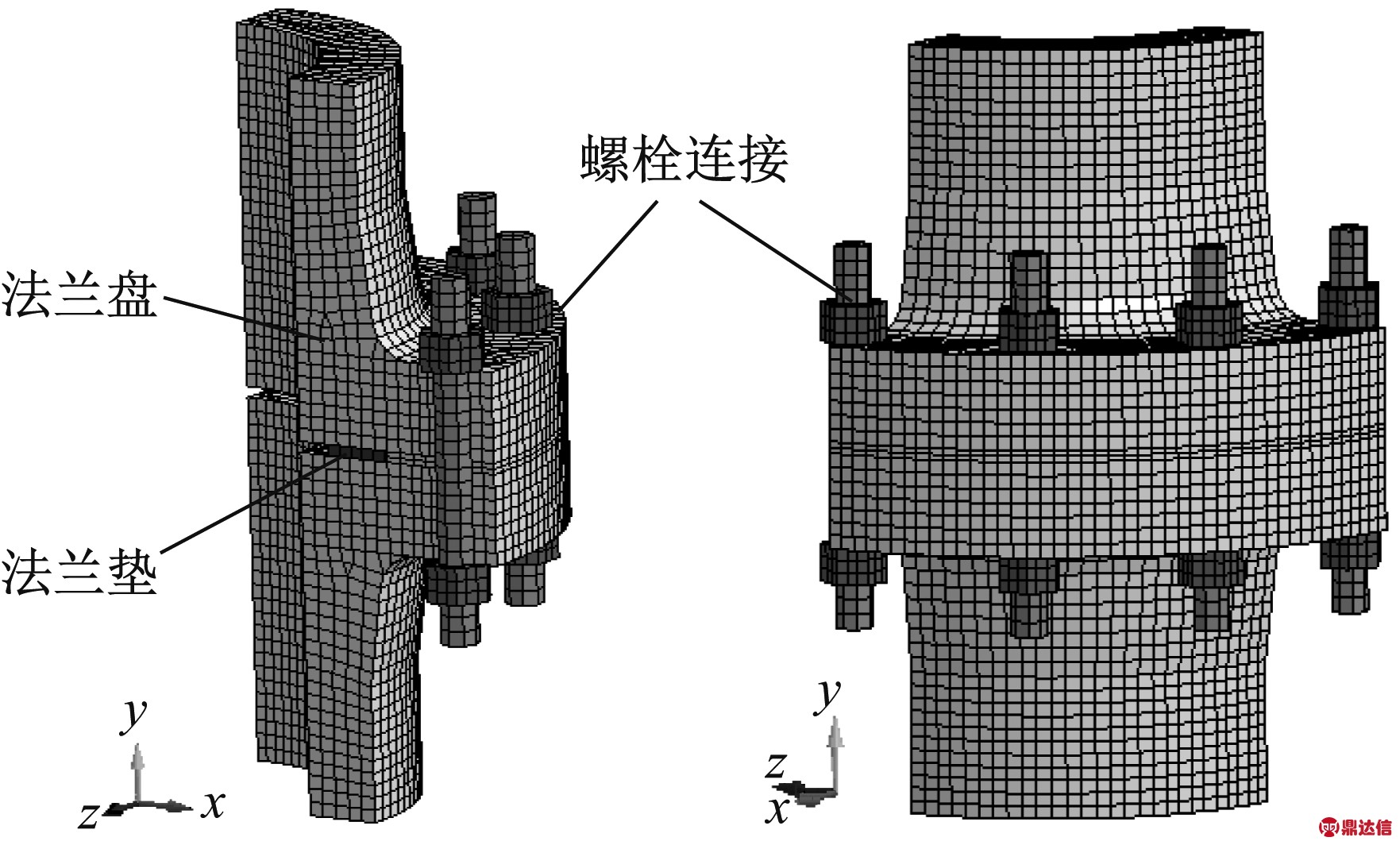

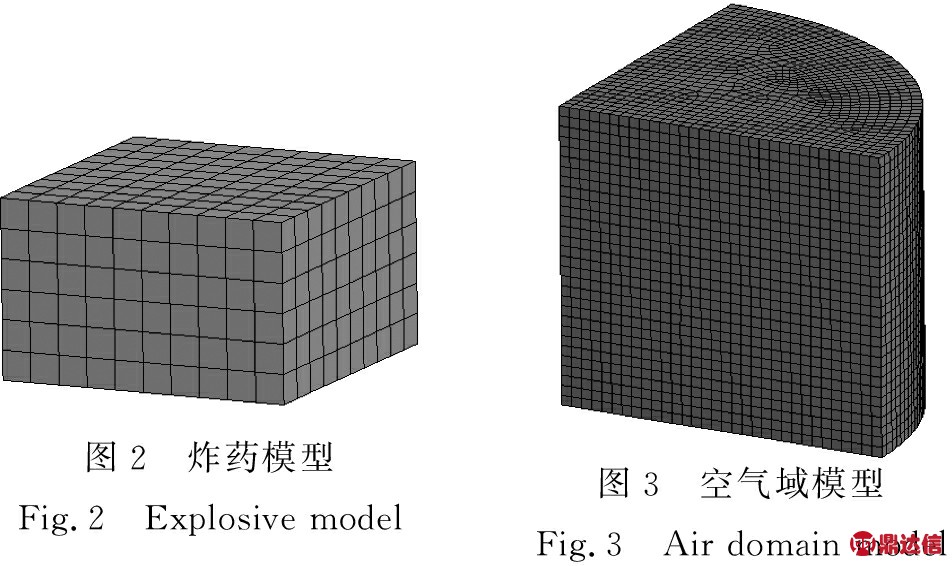

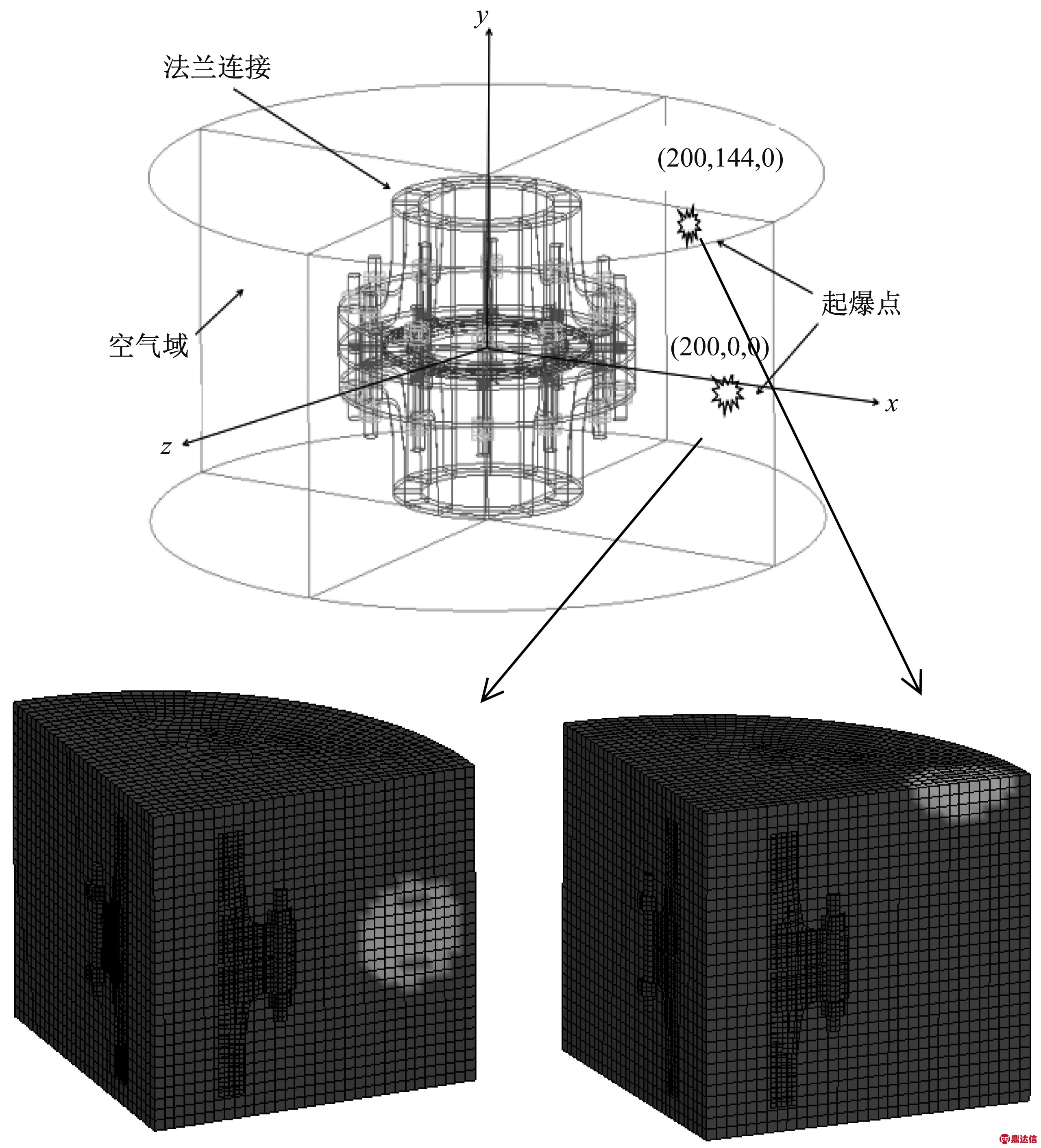

法兰连接有限元模型(如图1)所示,炸药模型(如图2)尺寸为40 cm×24 cm×40 cm立方体炸药,空气域(如图3)为半径250 cm高240 cm的1/4圆柱体,法兰盘内径50 cm外径115 cm,螺杆半径为5 cm(详细尺寸见图4),两螺杆间夹角为30°,模型中所有材料均选用SOLID164八节点实体单元,采用缩减的单点积分算法,计算时间500 μs,接触类型为自动单面接触*CONTACT_AUTOMATIC_SINGLE_SURFACE。法兰盘,螺栓,垫片网格密度一致,网格划分方式为扫略分网。空气,炸药网格密度一致,网格划分方式为自由网格划分,且在边界处共节点。本模拟的边界条件为:1/4结构模型所有对称边界面(2个)采用对称边界条件(Symmetry Boundary),空气域模型(1/4圆柱体)所有外部节点(Exterior)构成的节点组(Node Component)使用非反射边界条件,并打开吸收膨胀波(Dilatational flag)和剪切波(Shear flag)的选项以保证冲击波不会在空气域边界发生反射。限制法兰盘上下边界平面的的所有自由度,等效为固接。起爆点(如图5)设置在空气域内以法兰盘为中心的圆面上(为研究冲击波入射角的影响),炸药通过体积分配法[5-7]在计算初始自动填充到空气网格中。使用ALE-多物质流固耦合算法,其中炸药及空气采用欧拉算法,法兰盘、螺栓连接及法兰垫采用拉格朗日算法,模型整体采用欧拉网格,允许不同物质间共用网格,冲击波能在空气网格中自由传播和流动。本模拟模拟的核心工作包括模型参数的选取、模型的建立、边界条件的定义、接触类型的确定及相关方法都是有据可依的,是笔者在参考大量有关数值模拟资料及相关文献的基础上进行分析而确定的。

图1 法兰连接结构有限元模型(1/4结构)

Fig.1 Finite element model of flange connection(1/4)

图4 法兰尺寸详图(cm)

Fig.4 Flange dimension detail(cm)

图5 整体模型透视图

Fig.5 Perspective view of whole model

因此,本文建立的计算模型基本可以得到保障。

1.4 预紧荷载

应用ANSYS的静力分析模块进行接触分析时,一般通过创建预紧单元来施加预紧力,而对于动力分析模块LS-DYNA则一般通过温度荷载法、过盈配合法、等效外载法来产生预紧力[8-10]。

本文采用温度荷载法施加预紧力,温度荷载法是一种广泛使用的应力模拟方法。它的基本思想是:把预紧力换算成对应的温度梯度荷载,加载在螺栓单元上。若采用实体单元模拟螺栓,温度荷载加载在螺帽和螺母之间的螺栓光杆部分。螺帽在热荷载作用下产生收缩变形,使得螺帽和法兰、螺母和法兰以及法兰和法兰之间产生接触挤压,这与实际螺栓的预紧行为相类似,因此可以通过温度荷载-预紧力等效的方法获得希望的处应力状态。根据实际工作经验,螺栓的预紧力取屈服强度的30%左右[11],螺栓的预紧荷载为预紧螺栓应力乘以螺栓横截面积。设螺栓材料的热膨胀系数为α,弹性模量为E,螺栓横截面面积为A,则预紧力Q0与对应的温度荷载ΔT的换算关系为

Q0=Aσ0×30%

(6)

▽![]()

(7)

式中:σ0为法兰材料的屈服强度,MPa。

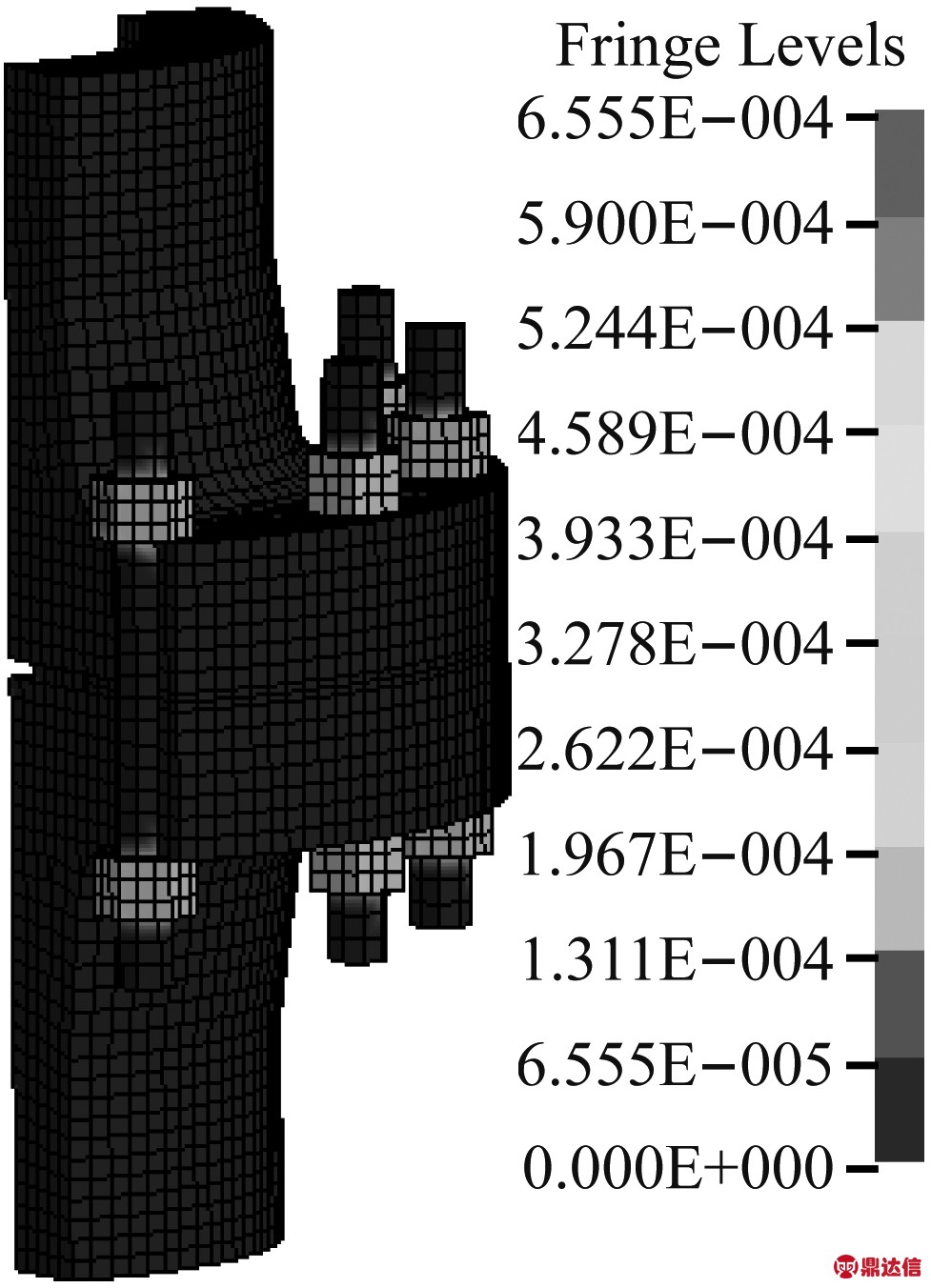

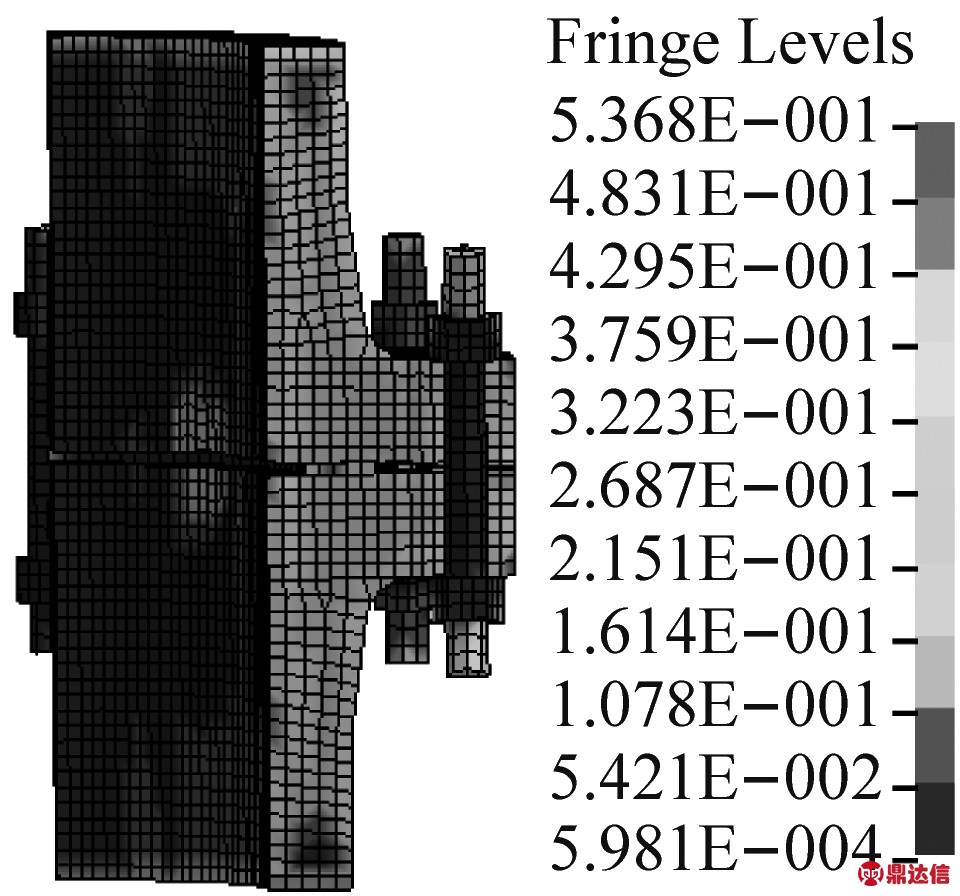

温度荷载法要求紧固件和连接件之间发生不同的热变形、以产生对应的热应力。通常为简单起见,可只指定螺栓施加温度荷载部分的热膨胀系数,而其他部分则设为零。图6为t=10 μs的螺栓预紧力云图。

2 数值仿真分析

2.1 爆炸冲击荷载作用下法兰连接动力响应特性分析

对结构进行抗爆分析的目的就是要在不同受载条件下找出其结构的薄弱之处,以及找出影响结构抗爆性能的主要因素。为了更好的得到影响法兰连接结构抗冲击性能的主要因素,本文分别从爆炸冲击波的入射角、法兰垫片的厚度、螺栓预紧荷载的大小来研究这些因素对法兰结构抗爆性能的影响。

图6 t=10 μs时的螺栓预紧力云图

Fig.6 Bolt pretightening force nephogram(t=10 μs)

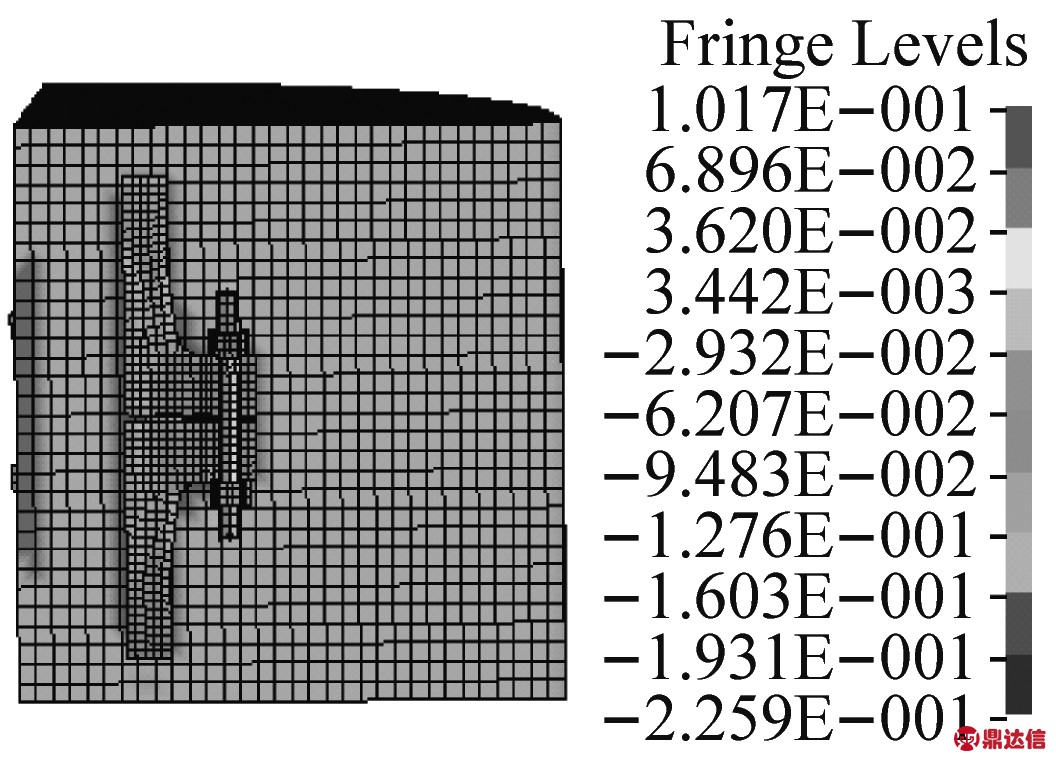

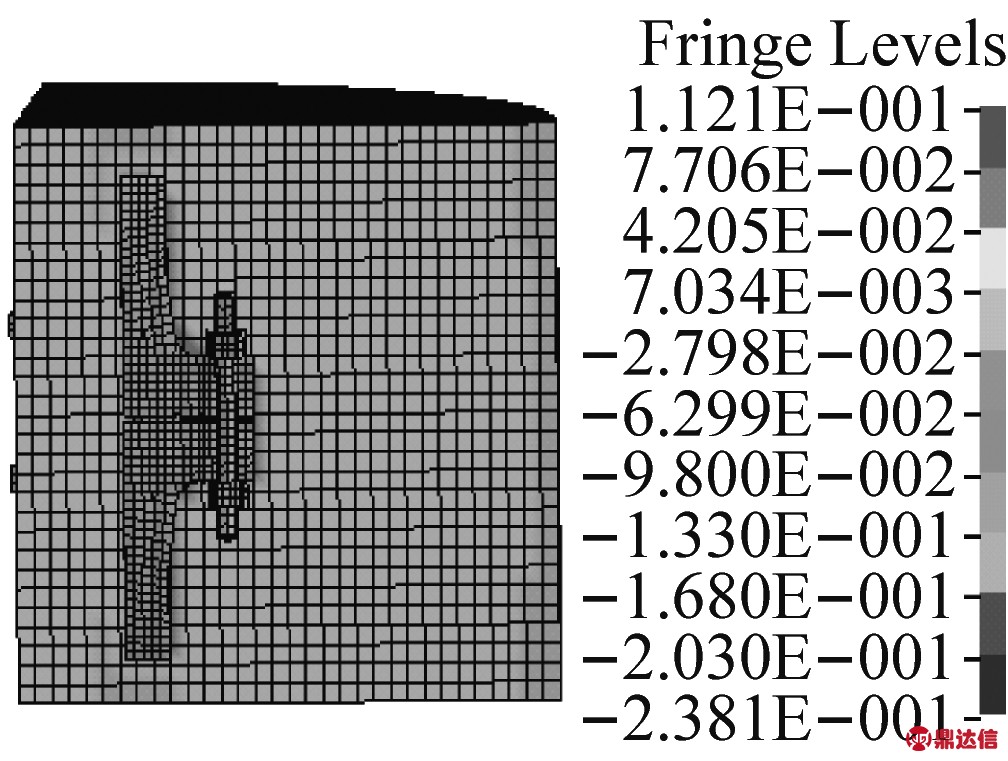

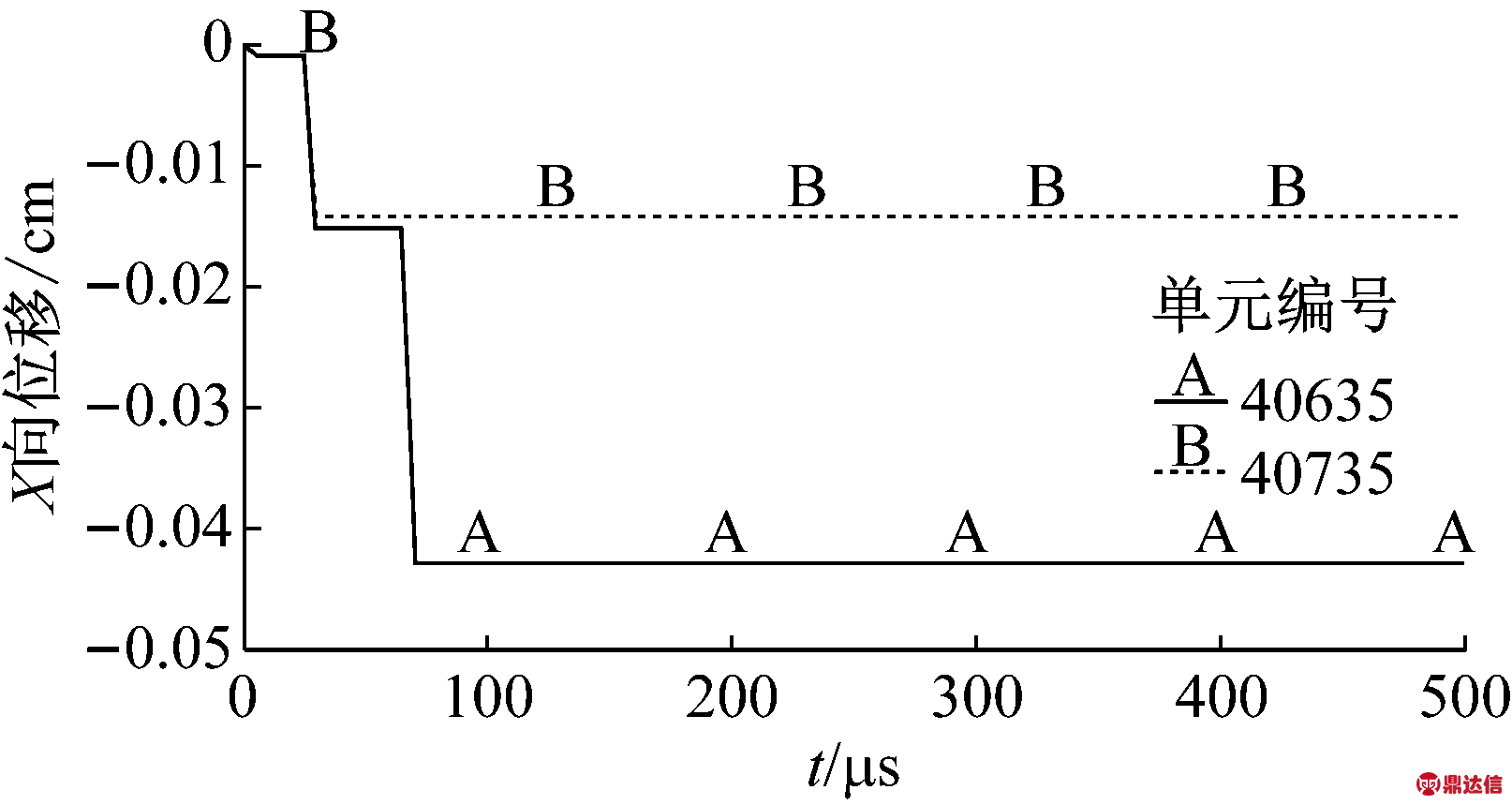

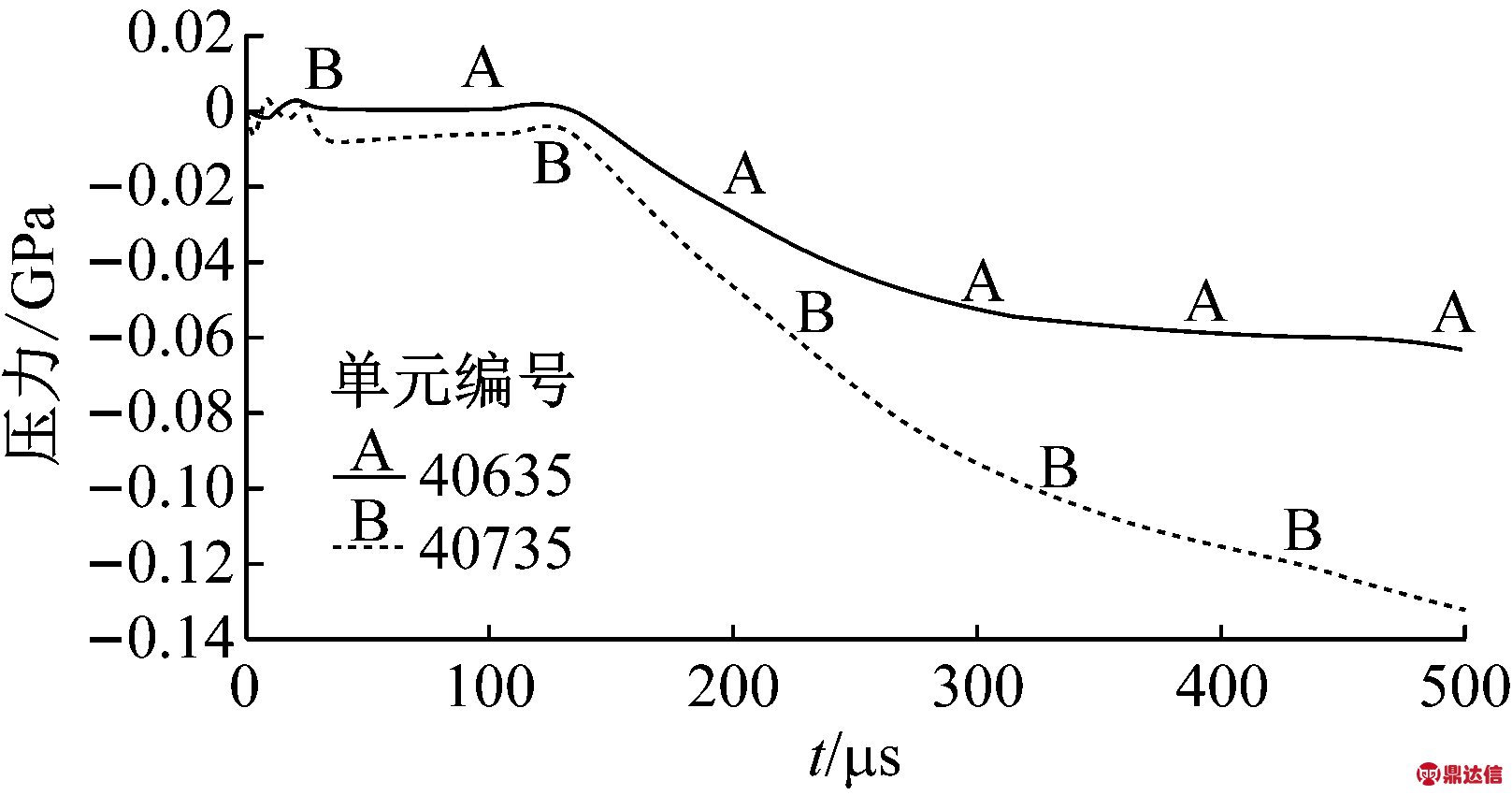

图7给出了有限元整体模型在爆炸冲击波作用下的发展过程图,炸药在空气中起爆,瞬间变成了高压的冲击波,由于模型四周设置了无反射边界条件,高压冲击波传播到空气域边界时便被吸收以防止高压冲击波反射而影响模拟的真实性。图8、9分别为法兰结构在水平冲击波(冲击波入射角为0°)作用下时,同一螺栓连接结构上的两个上下相邻螺帽单元(单元编号40635)和螺杆单元(单元编号40735)的X,Y向单元位移时程曲线,从曲线上可以看到,由于高压冲击波的作用,螺帽和螺杆整体都有向X轴负向移动的趋势(如图8),其中螺杆由于嵌固在法兰盘内而受法兰盘的约束作用,其负向位移相对较小。但在螺栓的预紧力及两部件的相互接触力作用下,其Y向位移彼此都比较接近。

图7 爆炸冲击波的发展过程图

Fig.7 Development process of blast wave

图8 X方向单元位移时程曲线

Fig.8 Element displacement time history curve of X direction

图9 Y方向单元位移时程曲线

Fig.9 Element displacement time history curve of Y direction

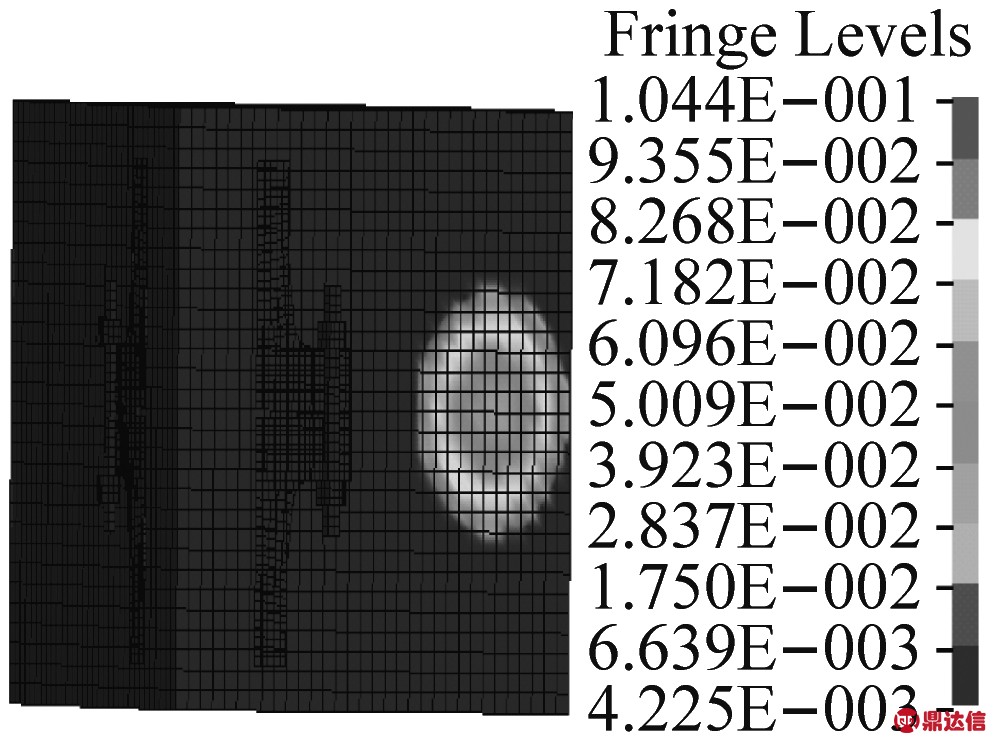

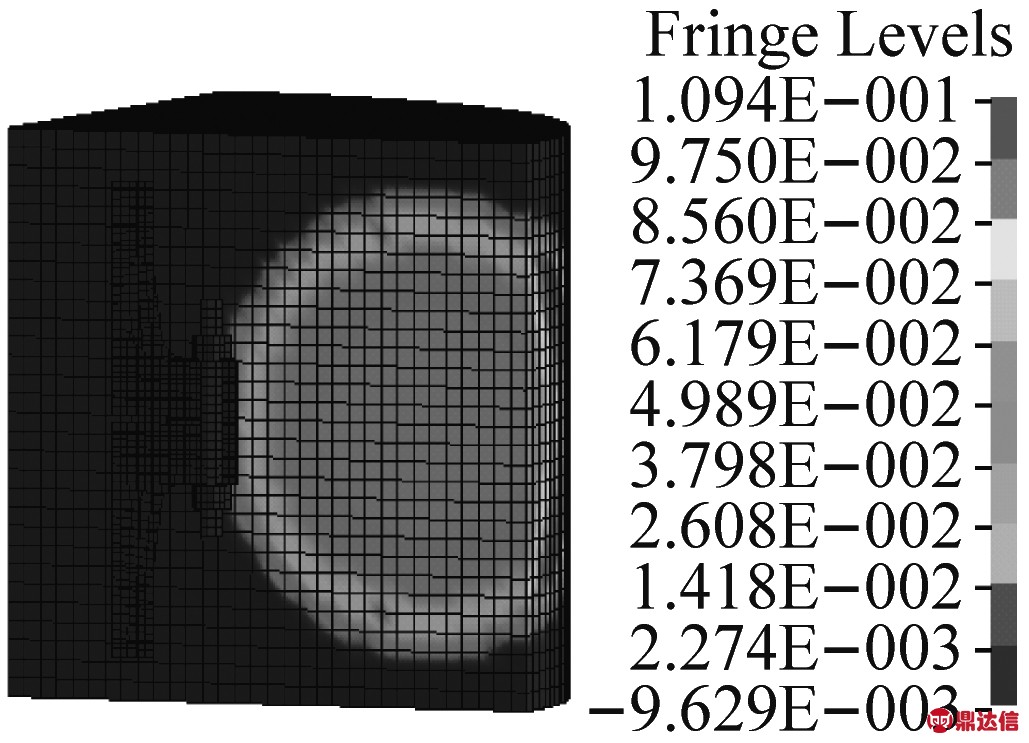

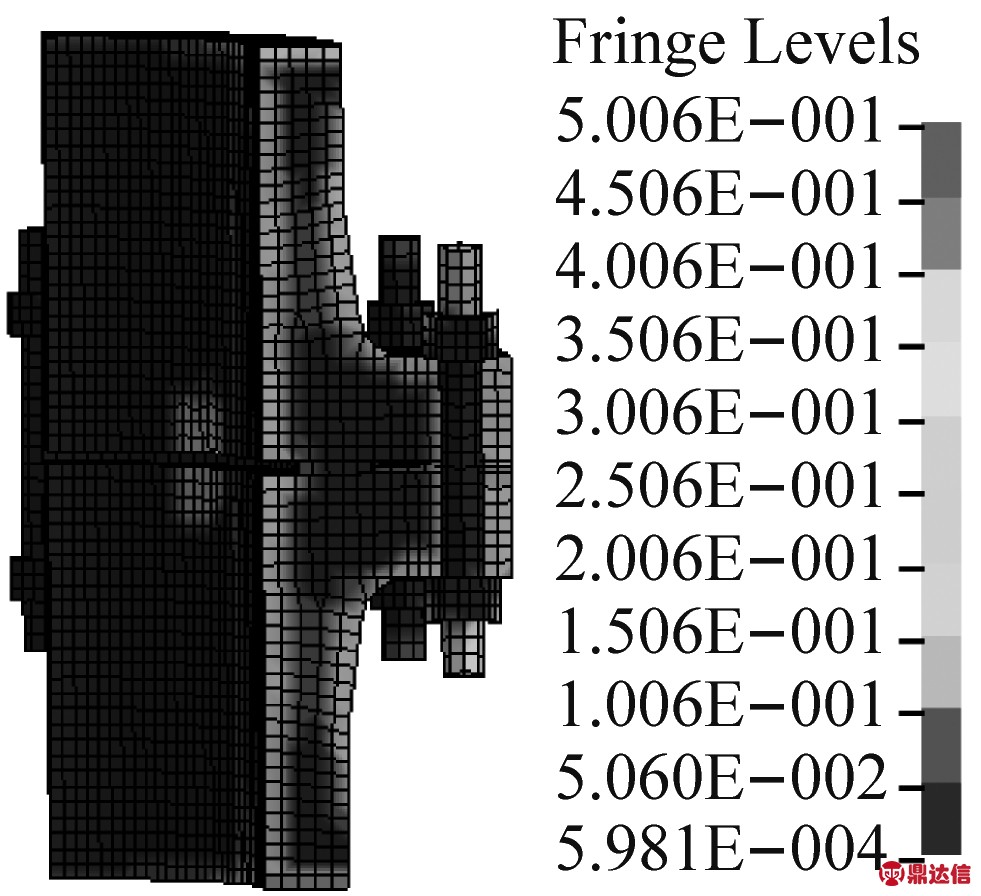

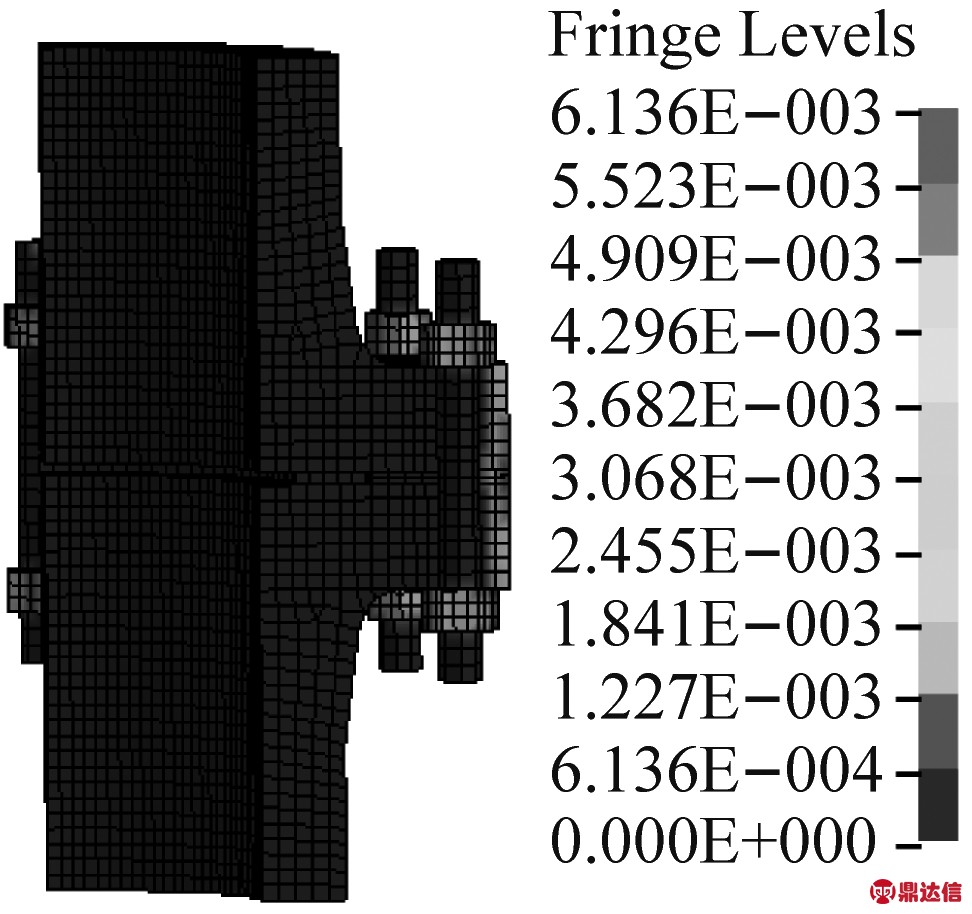

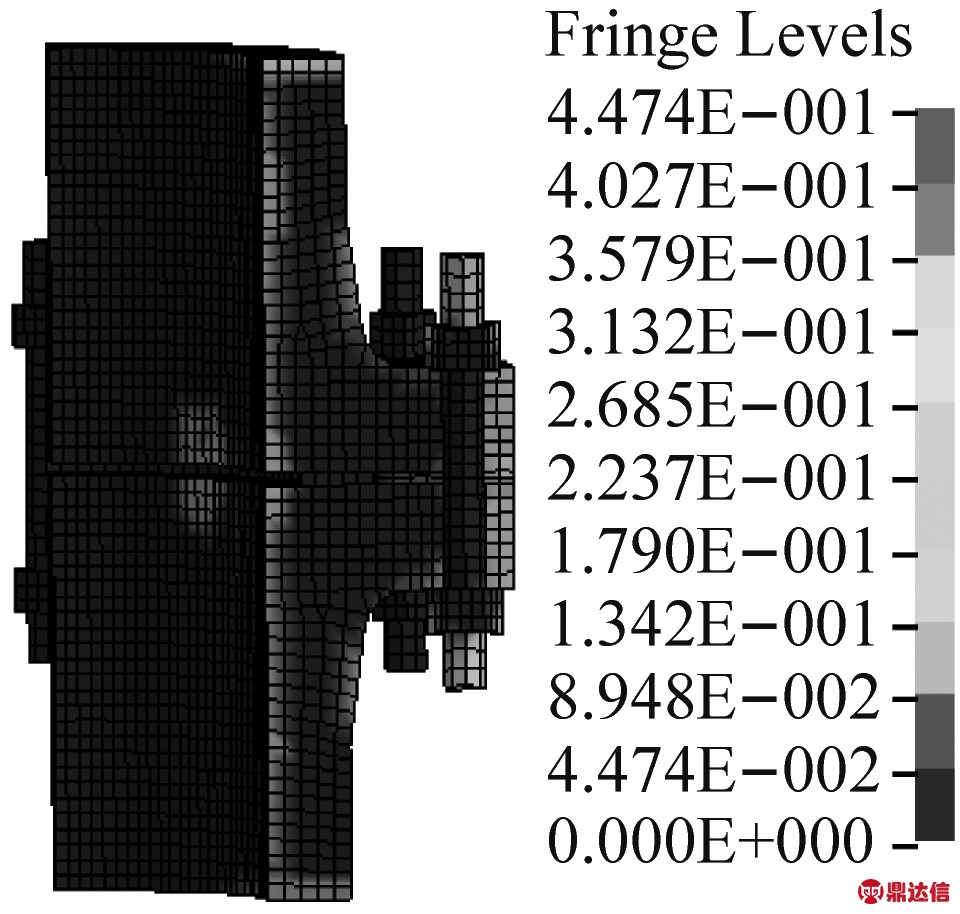

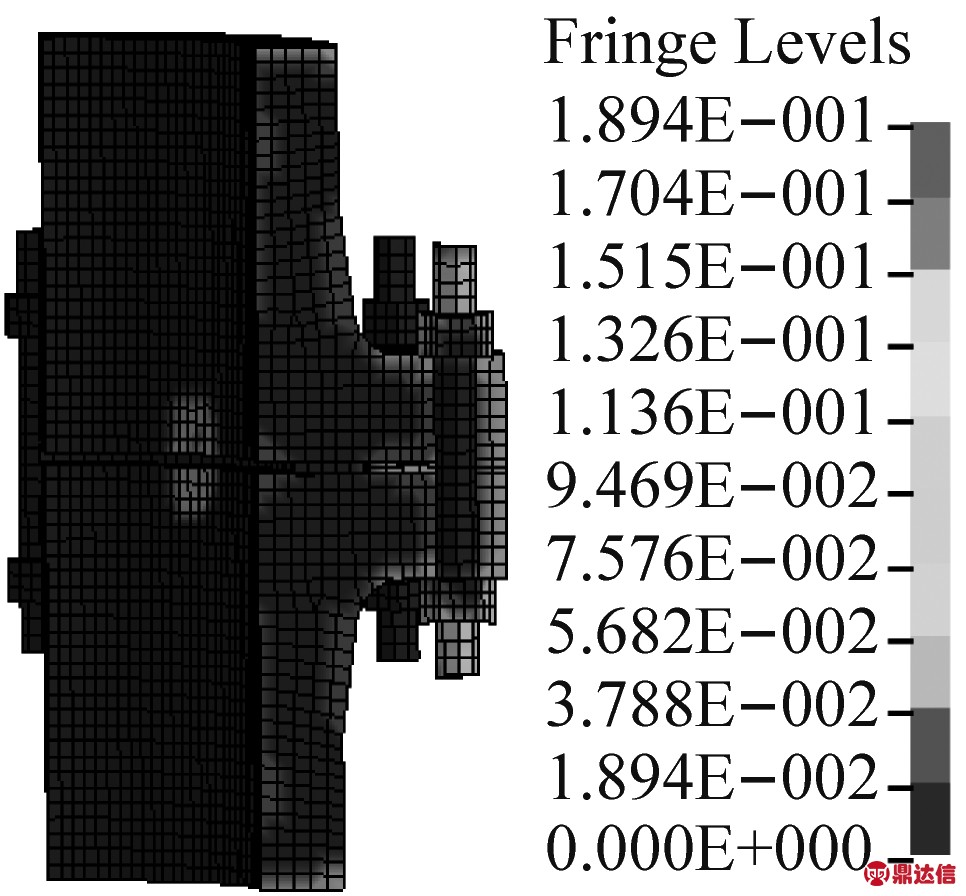

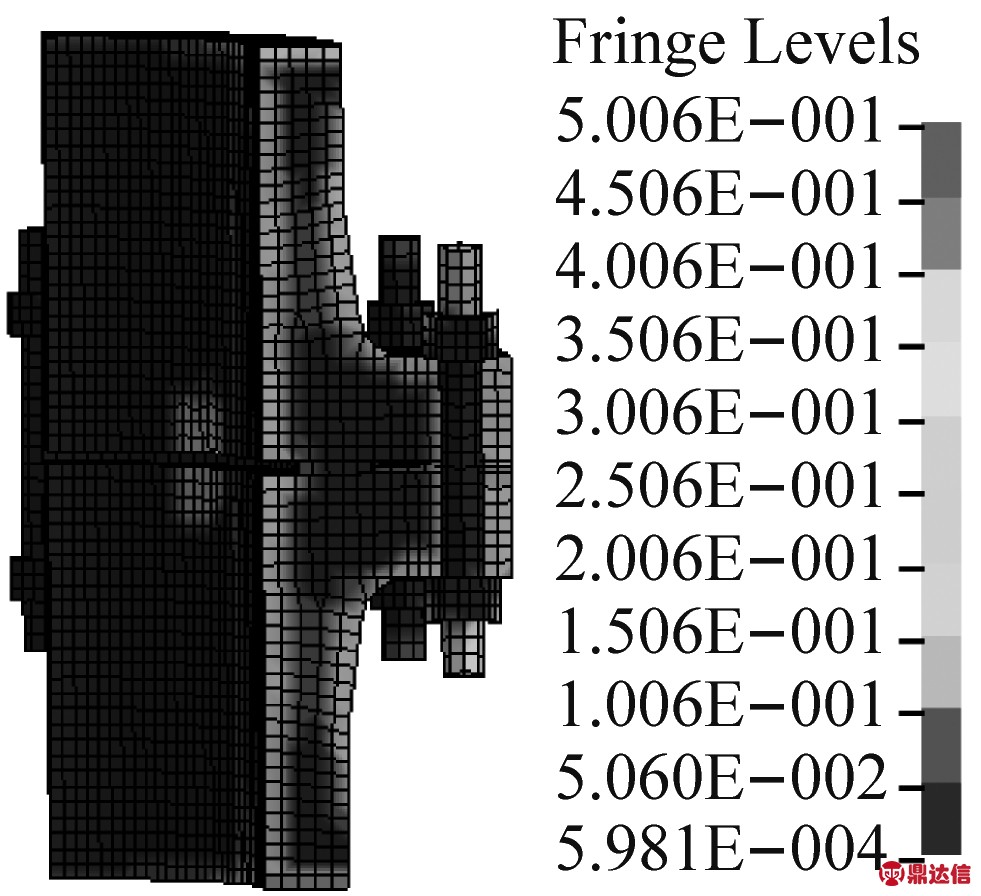

图10为法兰有限元模型在爆炸冲击荷载作用下的塑性应变发展过程。炸药在距离模型2米处的空气中(X=200,Y=0,Z=0)处起爆,在空气中瞬间形成高压冲击波,同时螺栓由于降温收缩而产生预紧力(如图10(t=10 μs),冲击波首先作用在距离起爆点最近的法兰盘圆面上,同时,由于螺栓的预紧力荷载远小于高压冲击波荷载,螺栓的预紧力云图被覆盖(如图10(t=200 μs),可以看出,对于法兰连接结构形式,螺栓预紧力相对于高压冲击波而言,其抵抗冲击波的效果并不明显。与此同时,受到高压冲击波作用下的法兰盘边缘由于屈服而产生了一定的塑性变形,此时冲击波已转变成压缩波(如图11),随着高压压缩波的进一步传播,法兰盘的塑性区开始扩展,但由于螺栓连接的屈服强度大于法兰盘材料的屈服强度,只有暴露在空气中的螺栓产生了较小的塑性变形,法兰盘内部的螺杆仍然处于弹性阶段(如图8(t=200 μs),法兰盘在压缩波的作用下产生相对于XZ对称平面的压缩,螺杆由于受到冲击波和法兰盘的相对压缩作用的双重影响而产生了一定程度的弯曲变形。随着时间的进一步推移,包括垫片在内的法兰整体,都产生了不同程度的塑性变形(如图9(t=500 μs)。

图10 爆炸荷载作用下的塑性应变云图

Fig.10 Plastic strain nephogram under blast loading

图11 单元压力时程曲线

Fig.11 Element pressure time history curve

2.2 法兰垫片厚度和冲击波入射角的影响

对于法兰连接结构而言,其主要功能是连接和密封,其失效往往不是由于法兰的强度不足,而是在螺栓荷载、垫片反力和介质压力的合力矩作用下,由于刚度不足而产生变形,使其对垫片的压紧力不均匀从而导致法兰接头的泄漏,因此在法兰连接中,螺栓连接和对垫片的要求是影响法兰连接性能的关键。

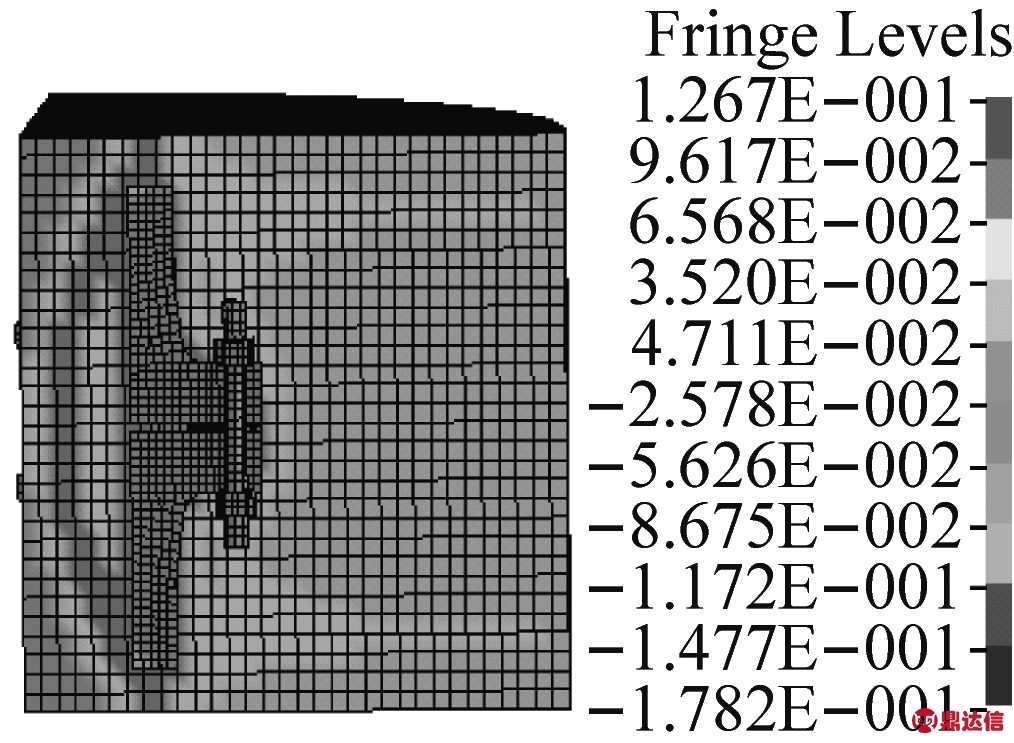

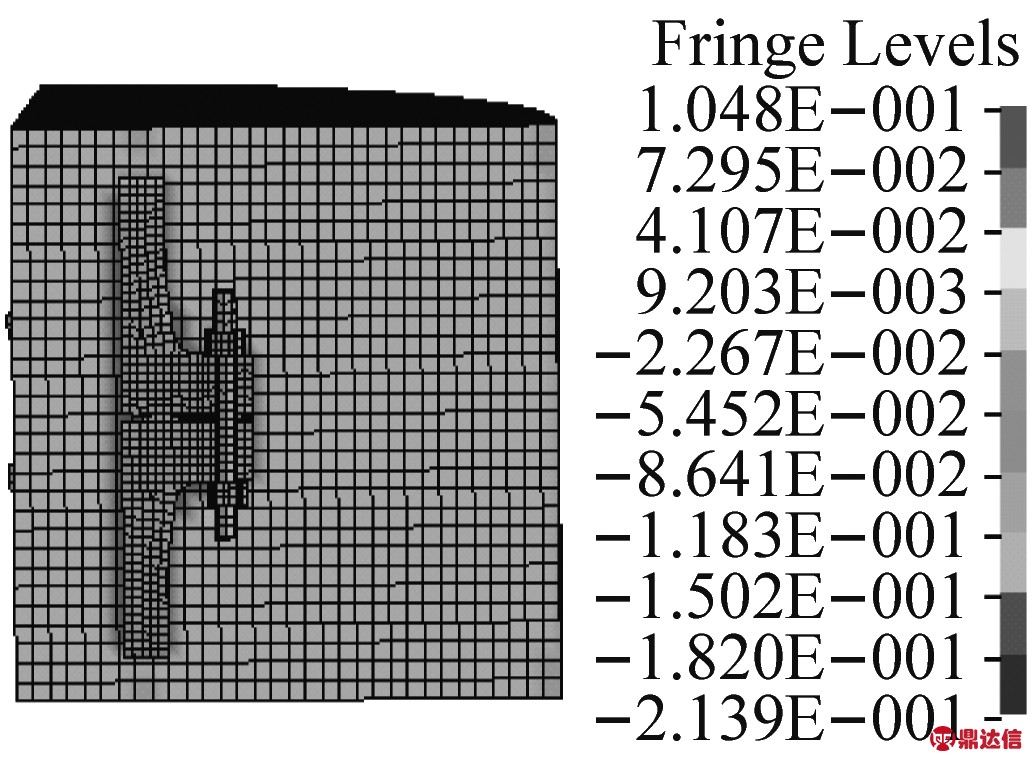

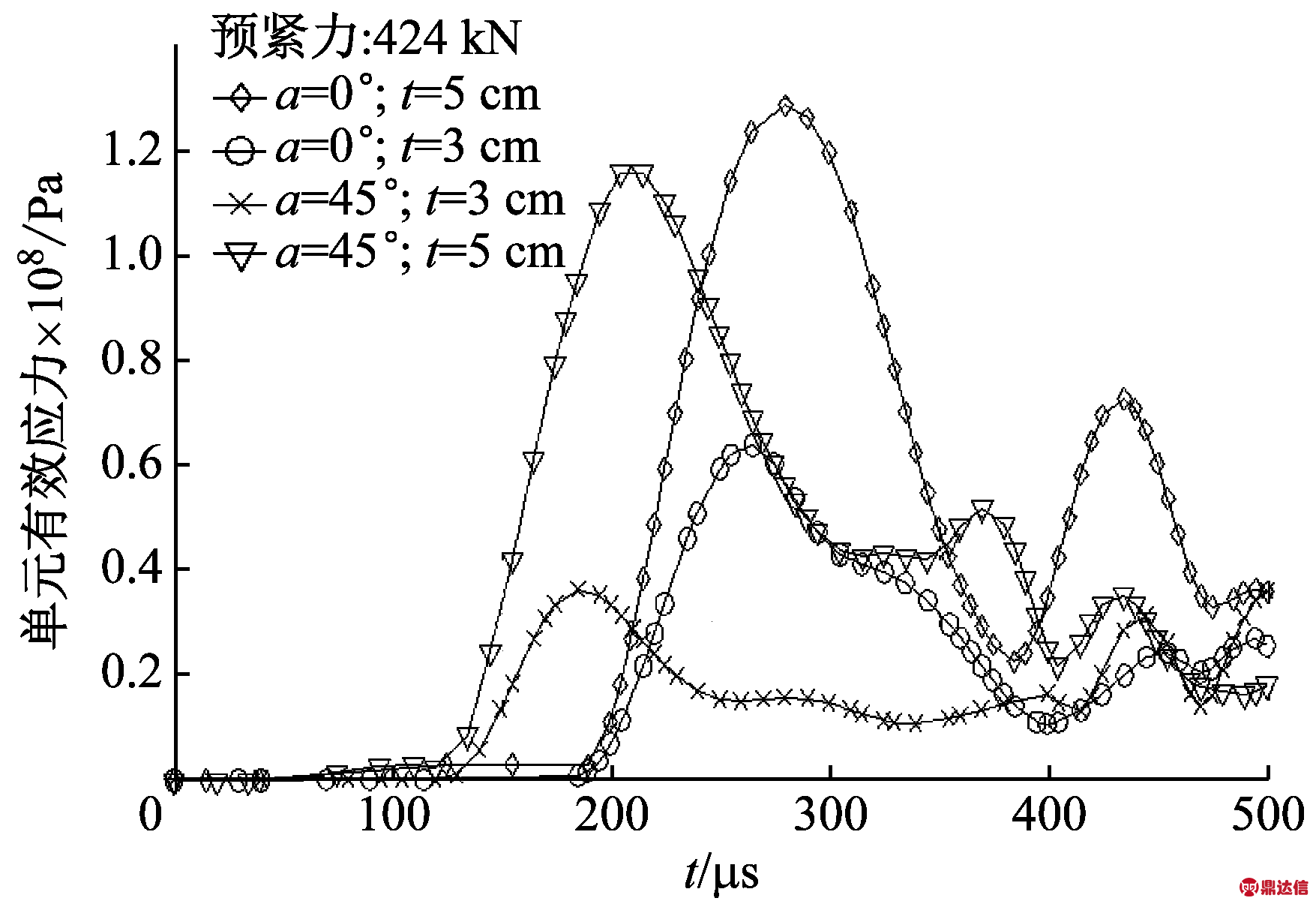

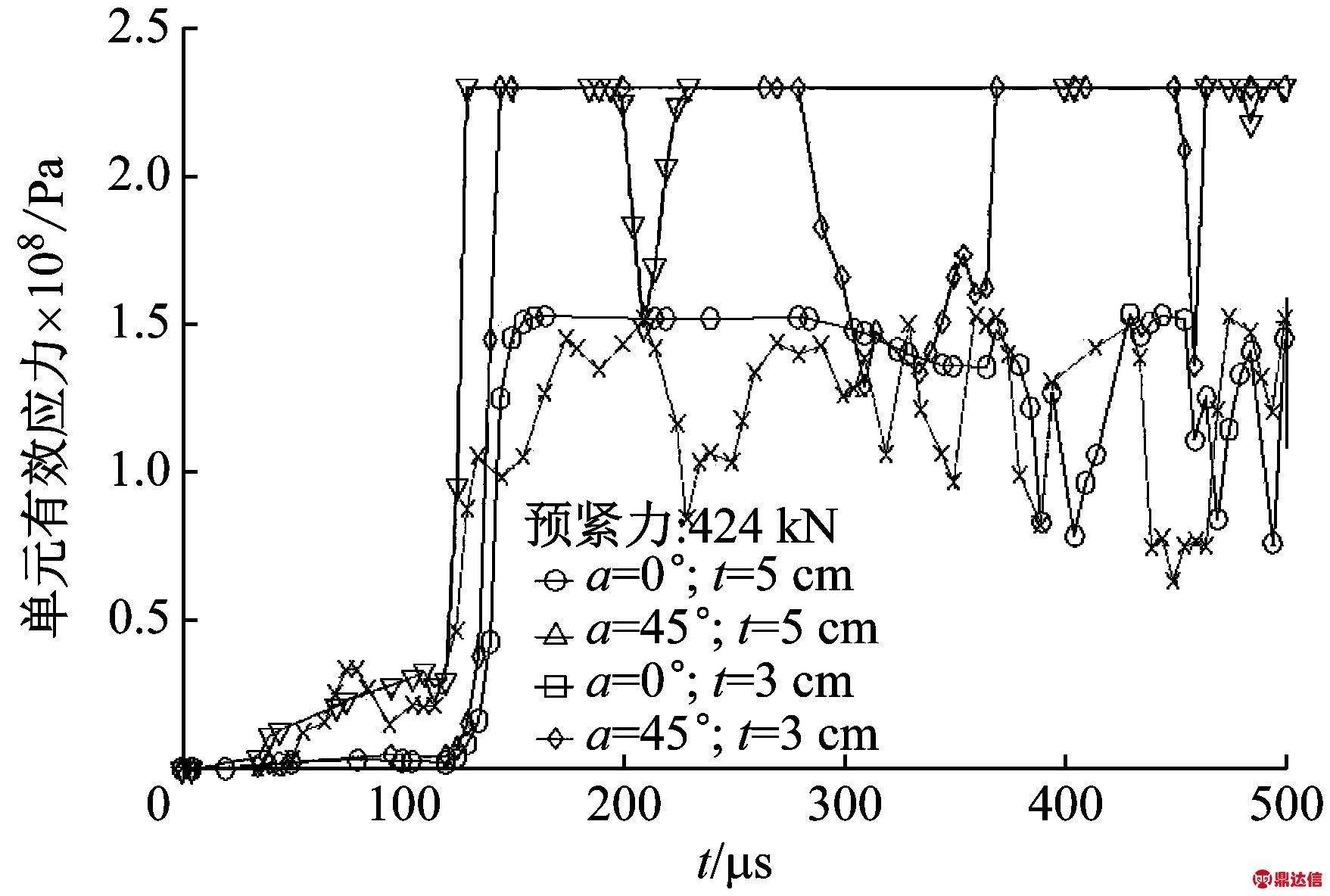

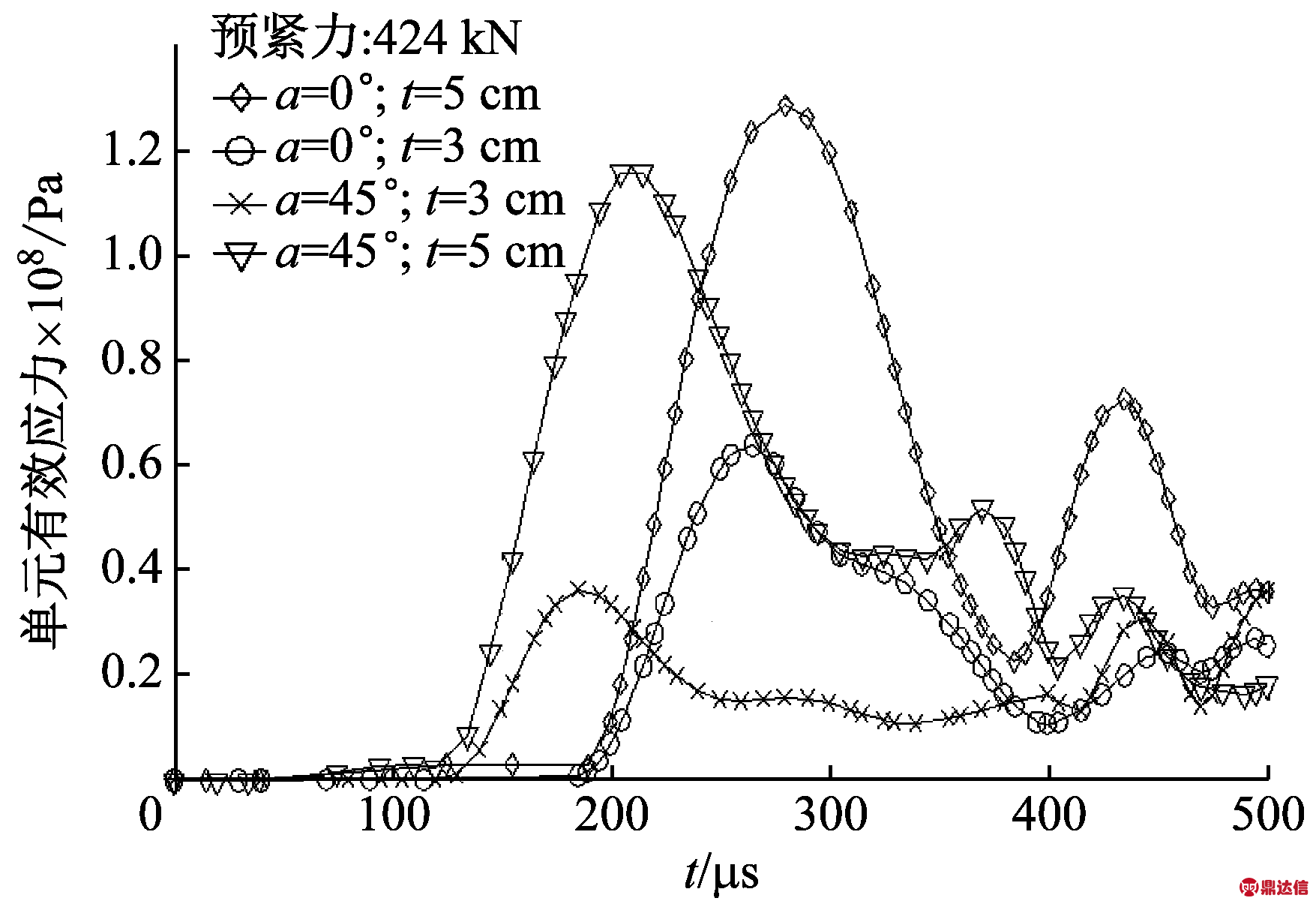

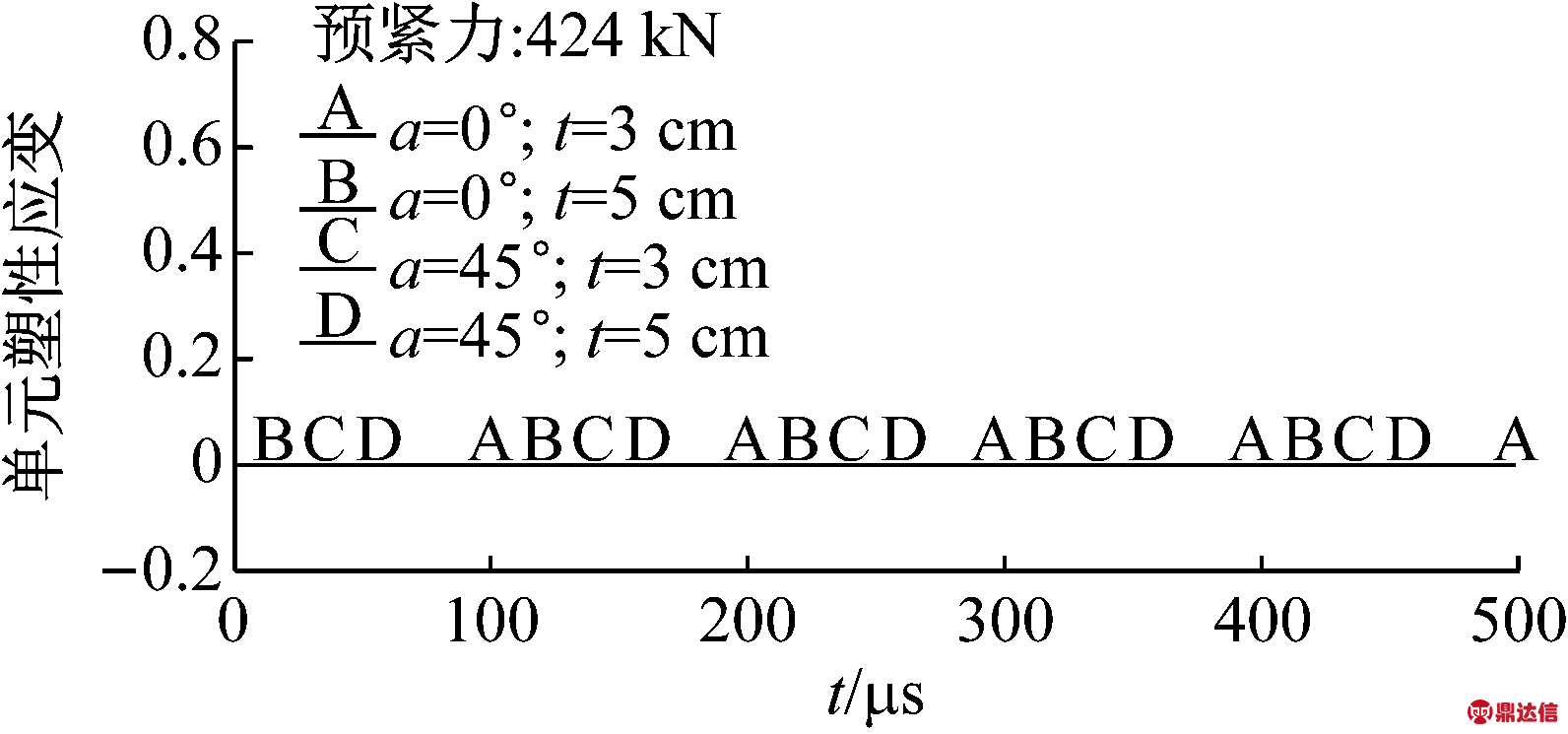

根据文献[1]可知,螺栓连接与冲击波入射角密切相关,斜向入射冲击波对螺栓的影响最大。而垫片是影响法兰连接密封性能最关键的环节之一,为了得到垫片厚度以及冲击波入射角对法兰垫片的影响,本文做了大量仿真模拟,并分别研究了垫片为金属材料(低碳合金钢)和非金属材料(橡胶)时的情况,并选取其中几个有代表性的情况:如当预紧荷载为定值(424 kN)时,冲击波入射角为0°(X=200,Y=0,Z=0,分别考虑垫片厚度为3 cm和5 cm)和入射角为45°(X=200,Y=144,Z=0,分别考虑垫片厚度为3 cm和5 cm)时的数值模拟情况。下图分别为垫片(低碳合金钢)中最大单元应力时程曲线(如图12)和最大单元塑性应变时程曲线(如图13)以及垫片(橡胶)中最大单元应力时程曲线(如图14)。对于低碳合金钢垫片,从图中可以得到其单元最大应力分别为2.25×102 MPa(当法兰垫片的厚度为5 cm时)和1.59×102 MPa(当法兰垫厚度为3 cm时),其单元最大塑性应变分别为0.12(当法兰垫厚度为3 cm时)和0.24(当法兰垫厚度为5 cm时)。对于橡胶垫片,从图14中可以得到其单元最大应力分别为1.29×102 MPa(当法兰垫片的厚度为5 cm时)和0.64×102 MPa(当法兰垫厚度为3 cm时),由于橡胶材料为超弹性材料,不存在塑性阶段,因此橡胶垫片单元塑性应变时程曲线(如图15)为一条水平直线,其单元塑性应变均为0。从时程曲线中还可以看出,冲击波入射角的变化对低碳合金钢法兰垫片的影响较小,对橡胶法兰垫片有一定影响。而且无论是低碳合金钢垫片还是金属垫片其抗冲击性能很大程度上取决于法兰垫的厚度,薄垫片(3 cm)最大单元应力较厚垫片(5 cm)小(如图13和图14),且金属薄垫片(3 cm)最大单元塑性应变较厚垫片(5 cm)低。因此,金属法兰垫片过厚在冲击荷载作用下则更容易产生塑性变形而引起法兰连接结构的泄漏。

图12 不同条件下的最大单元(钢垫片)塑性应变曲线

Fig.12 Maximum element plastic strain curve under different conditions

图13 不同条件下的最大单元(钢垫片)有效应力曲线

Fig.13 Maximum element effective stress curve under different conditions

图14 不同条件下的最大单元(橡胶垫片)有效应力曲线

Fig.14 Maximum element (Rubber gasket) effective stress curve under different conditions

图15 不同条件下的最大单元(橡胶垫片)塑性应变曲线

Fig.15 Maximum element(Rubber gasket) plastic strain curve under different conditions

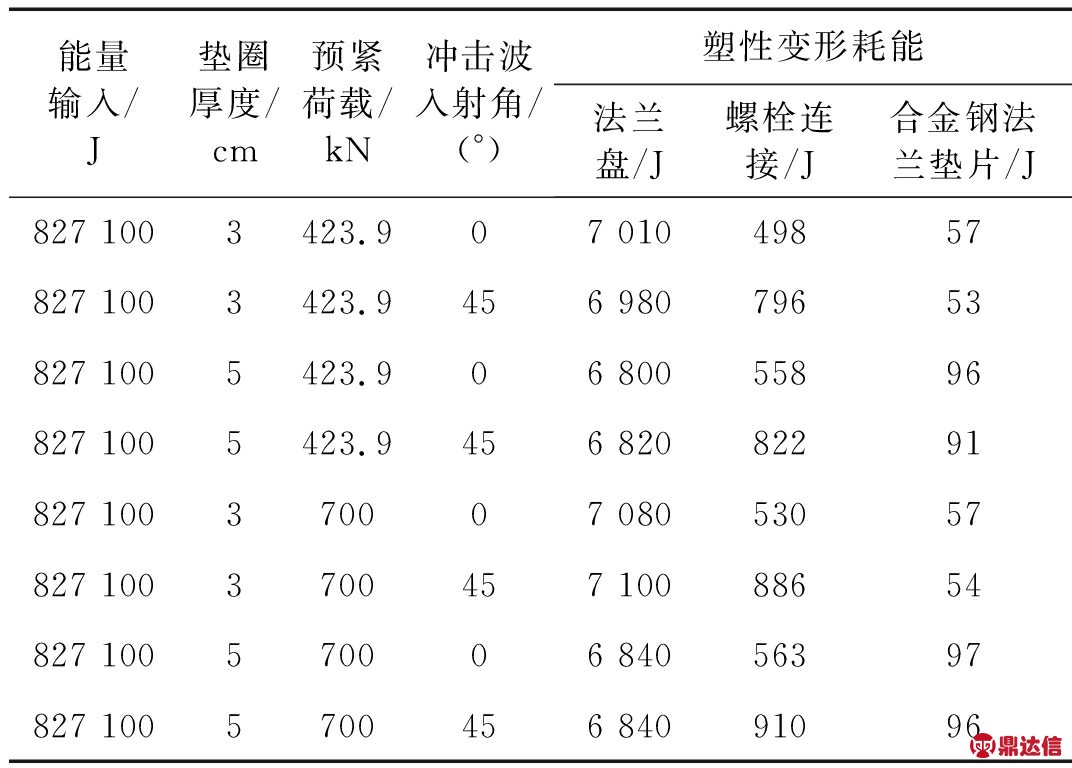

2.3 塑性变形耗能对比分析

表1为在爆炸荷载作用下,影响法兰连接抗爆性能的3个主要因素(垫片厚度、预紧荷载大小、冲击波入射角度)的耗能对比分析结果。由于橡胶垫片为超弹性材料*MAT_BLATZ-KO_RUBBER(无塑性阶段),因此塑性变形耗能为0,上表仅考虑低碳合金钢法兰垫片。从表1可知,法兰连接结构受到爆炸冲击荷载作用时,法兰盘为主要耗能构件,其次是螺栓连接,垫片耗能最小,法兰垫片受冲击波入射角影响较小,其塑性变形耗能主要受法兰垫厚度影响。还可以看出,在爆炸荷载作用下,预紧荷载无论是对于螺栓连接本身还是对于法兰垫片而言,其起到的抵抗冲击效果并不明显。

表1 法兰连接结构耗能

Tab.1 Energy dissipation of flange

3 结 论

本文基于LS-DYNA显示动力有限元分析软件建立了法兰盘,螺栓连接,法兰垫片在空气中受爆炸冲击荷载作用下的全耦合模型,研究了螺栓预紧荷载、冲击波入射角、法兰垫片厚度对法兰连接结构的动态响应的影响,主要得到如下结论:

(1)垫片作为影响法兰连接密封性能的主要因素,从垫片的最大单元应力、应变曲线以及塑性变形耗能对比分析结果可以得出:垫片厚度对法兰结构的影响较大,在爆炸冲击荷载作用下,垫片越厚,无论是垫片单元的应力或者塑性应变(合金钢垫片),其最大值都较薄垫片大。因此在适当的条件下减小法兰垫片厚度,一定程度上可以提高法兰结构的抗爆能力。

(2)法兰连接结构在爆炸冲击荷载作用下,法兰盘为主要耗能构件,为了减小法兰盘在高压压缩波的作用下产生相对于螺栓连接的不均匀压缩变形,应该尽可能减小法兰盘和螺栓连接的刚度差,并且提高法兰盘的强度等级。

(3)法兰连接结构中螺栓预紧力相对于高压冲击波而言,对结构的影响较小,在爆炸荷载作用下可以忽略不计。

(4)由塑性变形耗能对比分析结果可知,相对于法兰结构的螺栓连接,低碳合金钢法兰垫片受冲击波入射角的影响较小。