摘 要:针对带有橡胶垫层的混凝土试件,通过直剪试验研究了带有橡胶垫层的混凝土接触摩擦特性。采用PPR内聚力模型表征接触面的接触摩擦特性,对试验结果进行了模拟分析。试验结果表明:在带有橡胶垫层的混凝土接触面剪切过程中,剪切应力与剪切位移的变化过程可分为弹性、弹塑性硬化和应变软化变形阶段。当轴向应力在1.5 MPa~13 MPa范围内时,残余强度与剪切强度比在55%~65%,当轴向应力为17 MPa和21 MPa时,残余强度与剪切强度比大约分别为70%、80%。橡胶垫层在混凝土之间起到良好的缓冲作用。在轴向应力较大时,接触面的应力变形会伴有明显的软化变形阶段。利用Archard非线性幂次准则描绘了剪切峰值应力与轴向应力的关系,准则中常数k和m分别为0.97和0.33。PPR内聚力模型计算表明剪切应力随剪切位移变化关系曲线与试验结果基本吻合,为研究盾构管片块体间的接触摩擦作用研究提供借鉴。

关键词:接触摩擦;橡胶垫层;混凝土接触试验;剪切峰值应力;PPR内聚力模型

工程实际中接触面的接触摩擦作用普遍存在,接触面的应力变形变化关系呈复杂的非线性变化,接触摩擦问题一直是相对比较困难的重要研究课题[1]。接触一般发生在不同材料的相邻界面,正确分析接触面受力变形机理如界面的法向接触/分离和切向滑动,是科学理解含界面问题变形破坏机制的基础。

国内外许多学者通过试验研究了岩土工程中不同条件接触面的接触特性。徐泽友等[2]通过大型直剪试验研究了高塑性黏土与结构接触面剪切应力与应变关系。Anubhav[3]等采用直剪试验对土体-土工加固材料接触面的剪切力与剪切位移关系进行了研究。Tuna等[4]通过直剪试验深入地研究了粗粒土与土工织物接触面在接触面属性、土工织物的变形能力和土体材料属性联合作用下接触面的接触摩擦特性。Taha等[5]通过直剪试验研究了粘土密度和盐含量对粘土-混凝土接触面接触特性的影响。Pellet等[6]利用直剪试验研究了天然状态和饱和状态下页岩与钢接触面的接触摩擦特性。吕鹏等[7]通过一系列接触面直剪试验研究了不同垂直压力和含水量条件下冻土与混凝土接触面的力学性质。曾维德等[8]采用大型直剪仪对红黏土与混凝土接触面的应力-应变特性进行研究,试验结果表明接触面剪应力与剪切位移关系曲线为峰值型。陈光明等[9]通过剪切试验研究了FRP粘结长度、宽度、厚度等对FRP与混凝土接触面的接触特性。石泉彬等[10]利用自行研制的大型冻土直剪仪研究了人工冻结砂与结构接触面冻结强度影响因素及其规律,试验结果表明人工冻结砂土与结构接触面冻结强度受接触面温度、法向应力、粗糙度等因素影响显著。吉延俊等[11]开展了不同水灰比、含冰量及冻土温度条件下的直剪试验,研究了混凝土-冻土复杂接触面的冻结强度。丁瑜等[12]采用自制的原位剪切仪对4 种不同粗糙起伏的基材土-岩接触面进行了原位剪切试验,结果表明,基材土-岩接触面剪切应力-位移表现出典型的软化特性,具有明显的初始线弹性变形、弹塑性变形、峰后软化以及残余剪切变形4个阶段。Markou[13]通过常规和大型直剪仪研究了不同剪切盒尺寸、土工布型式和材料属性、砂粒形状和大小条件下土工布与砂接触面的接触摩擦特性。

盾构隧道管片通常由几块预制钢筋混凝土块体拼装组成。管片纵向接头(管片块体与块体之间)和环向接头(管片环与环之间)处管片块体均贴有止水橡胶垫和传力橡胶垫,在周围土体荷载作用下,接头处管片块体间产生相对错动和转动,这对盾构管片稳定性具有重要影响[14―18]。并且橡胶垫层为超弹性材料,在剪切变形下呈现复杂受力性态,对接头处的接触摩擦作用有重要影响[19―20]。由于接触本身为高度非线性问题,且超弹性材料橡胶垫层使接头处受力变形变得更加复杂,对其解析求解几乎不太可能。大比尺试验分析存在许多困难如尺寸效应、造价太高、时间限制等问题。

本文通过直剪试验研究带有橡胶垫层的混凝土接触摩擦特性,同时研究不同轴向应力对接触面接触摩擦的影响规律,分析带有橡胶垫层的混凝土的接触面剪切应力与剪切位移变化关系。采用Archard非线性摩擦幂次准则对接触面剪切峰值应力与轴向应力的关系进行了描绘。此外,还通过PPR内聚力模型表征接触面的接触摩擦特性,数值计算预测同试验结果吻合良好,为管片的计算分析提供借鉴。

1 试验设计和方法

1.1 试验仪器

图1 试验加载装置

Fig.1 Testing setup

试验仪器主要有加载装置和剪切盒。加载装置可对三个方向同时加载(图1),试验中在水平和竖向方向上进行加载。通过各方向上的荷载-位移采集装置得出试验过程试件的荷载-时间和位移-时间关系曲线。剪切盒由上下两部分组成,如图2。试验时通过对剪切盒两端进行加载,使其上下两部间产生剪切作用。

图2 剪切盒

Fig.2 Shear test box

1.2 试样制备

试样有混凝土块体和橡胶垫层。混凝土块体长×宽×高分别为100 mm、100 mm和50 mm,误差为±1 mm,强度标号为 C50,制作时参照盾构隧道混凝土管片制作配比要求进行浇筑制作。盾构隧道中通常会在管片接头处添加传力橡胶垫层,防止盾构机千斤顶与管片、管片块体与块体直接接触;并在管片端面的凹槽处镶嵌止水橡胶垫层(遇水膨胀橡胶),其作用为隧道止水,如图3。但止水橡胶垫层在整个中所占的面积比例很小,对管片接头处的接触摩擦特性有一定影响,但不起关键作用。因此试验中仅考虑了接头传力橡胶垫层的作用。

图3 盾构管片接头处橡胶垫层

Fig.3 Rubber cushion in joints of tunnel segments

盾构管片接头处的传力橡胶垫层为不可压缩超弹性材料,厚度大约为 2 mm。试验中裁剪橡胶垫层尺寸为100 mm×100 mm(误差±1 mm),试验中采用混凝土试件与橡胶垫粘贴在一起的方式来模拟盾构隧道管片和橡胶垫层结构。混凝土试件与橡胶垫层通过盾构隧道中所采用的胶黏贴在一起,带有橡胶垫层的混凝土试件如图4。

图4 带有橡胶垫层试件

Fig.4 Concrete specimen with rubber cushion

1.3 试验设计

当混凝土试件贴有橡胶垫时,试验时橡胶垫层直接接触,试验接触形式如图5。在对试验轴向荷载设计时,根据文献[21]中轴向应力的计算方法进行计算。计算得出管片所有截面中最大压应力约为17 MPa,因此试验中设计了 1.5 MPa、2.5 MPa、4 MPa、7 MPa、10 MPa、13 MPa、17 MPa、21 MPa八种轴向应力条件,以此来研究轴向荷载对接触面受力变形的影响。对于同批次试件,由于橡胶垫均由人工粘贴,粘贴质量会存在离散性,因此每种轴向应力条件均做3组平行试验。

图5 试验接触模式剖面图

Fig.5 Profiles of direct contact fashion

1.4 试验过程

试验过程主要包括试件安装、加载卡持、法向应力加载、剪切加载、卸载和记录6个步骤,采用文献[22]中试验加载方式和速率进行试验。

2 试验结果分析

2.1 剪切应力-剪切位移

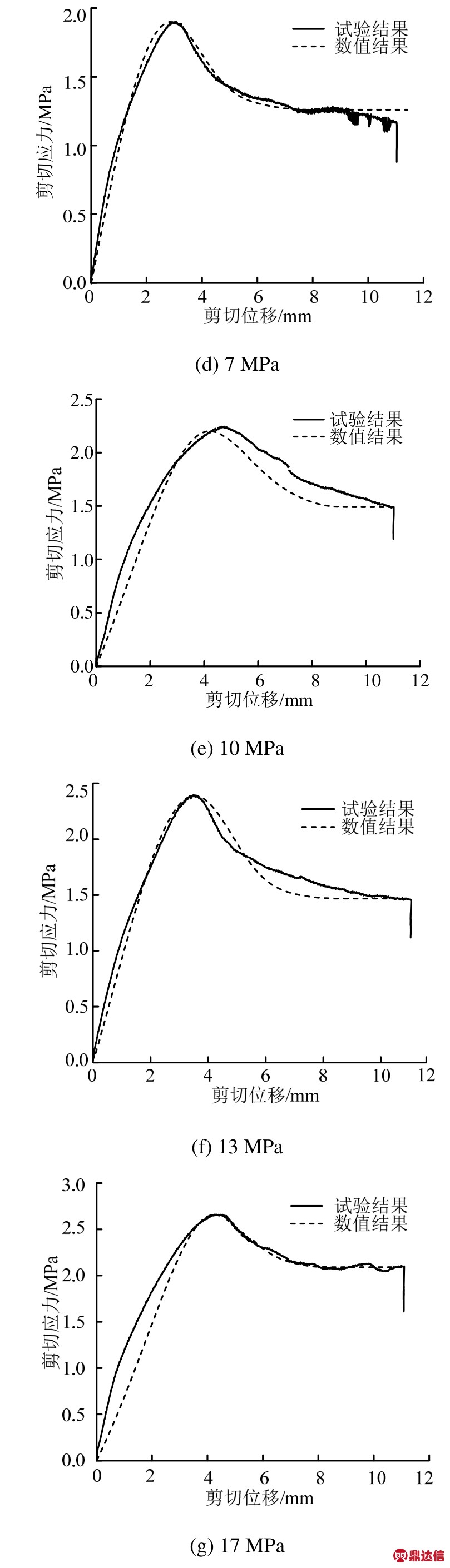

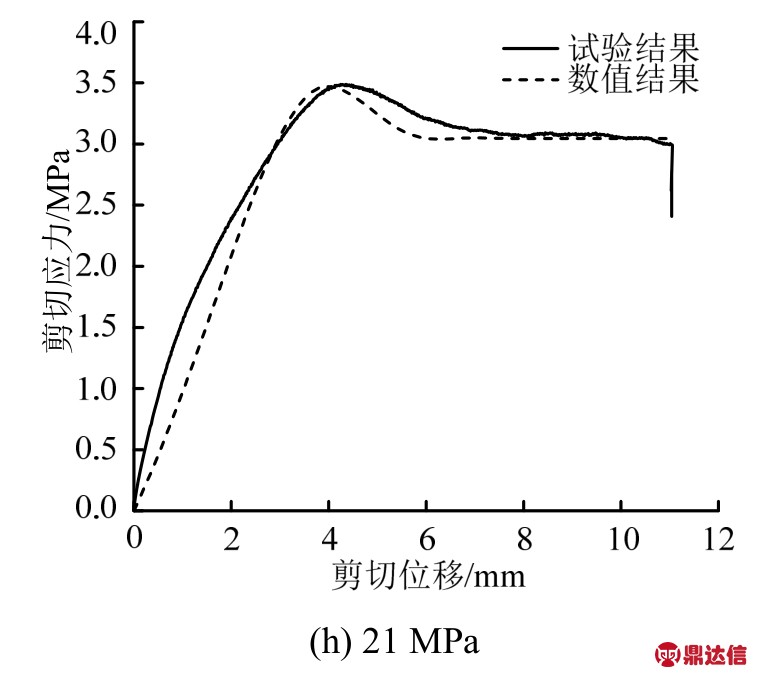

图6为不同轴向应力作用下剪切应力与剪切位移的关系曲线,由图可发现:

1)3组试验得到的剪切应力与剪切位移关系曲线形式基本相似,剪切应力随剪切位移变化过程可以分为以下三个阶段:剪切向应力随剪切位移的增加呈线性增长,接触面的变形处于弹性变形阶段;随着剪切位移的增加,接触面产生了不可恢复变形,此时接触面开始进入弹塑硬化变形阶段,并且剪切应力达到峰值;剪切应力达到峰值过后,剪切应力值开始减小,并且当应力减小到某一值时,随着剪切位移的增加,剪切应力基本无变化,此阶段为接触面应变软化变形阶段。

图6 不同轴向应力条件下切应力与剪切位移关系曲线

Fig.6 Shear stress via shear displacement under different normal stress conditions.

2)当轴向应力较小时,如轴向应力为1.5 MPa、2.5 MPa,剪切应力与剪切位移变化过程中的应变软化阶段不明显;而随着轴向应力增大,当轴向应力达到4 MPa后,剪切应力与剪切位移变化过程中各个阶段均比较明显。

3)当轴向应力为1.5 MPa,剪切应力达到峰值时的剪切位移为2 mm;当轴向应力为21 MPa时,剪切应力达到峰值时剪切位移为 4 mm,剪切应力达到峰值时的剪切位移随轴向应力的增大而增大。这主要由于试验试件由橡胶垫层和混凝土试件通过胶层粘贴而成,粘胶层具有一定的粘聚强度。因此,当轴向应力较小时,接触面的剪切作用较小,并未超过胶的粘聚强度;而随着轴向应力增大,接触面剪切作用增大,有可能超过胶的粘聚强度,橡胶垫层与混凝土试件间产生一定相对错动位移,从而使得接触面弹塑性变形阶段较长。

4)3组试验中在某些轴向应力条件下试验结果出现离散,如第 2组试验中轴向应力为 13 MPa、21 MPa和第3组试验中轴向应力为10 MPa工况。这主要由于试验试件由橡胶垫层和混凝土试件粘贴而成,粘结质量可能会存在一定缺陷,从而使得试验结果出现离散现象。

2.2 剪切峰值应力与残余应力

在对准脆性材料(如岩石、混凝土)等材料的强度特性研究中,通常采用破坏模型描述剪切峰值应力与法向应力关系。研究表明,当轴向应力范围较小时,二者呈线性变化;当轴向应力值范围足够大时,二者通常呈非线性关系[23]。采用Archard非线性幂次准则剪切峰值应力与法向应力的关系[24]进行了拟合分析。

式中:k和m均为常数,通常由室内试验测定;nσ和pτ分别为轴向应力和剪切峰值应力。利用3组试验的轴向应力值和切向峰值应力值进行数据拟合,如图7,计算常数k和m分别为0.97、0.33,可用于预估类似接触问题最大剪切强度。

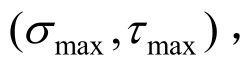

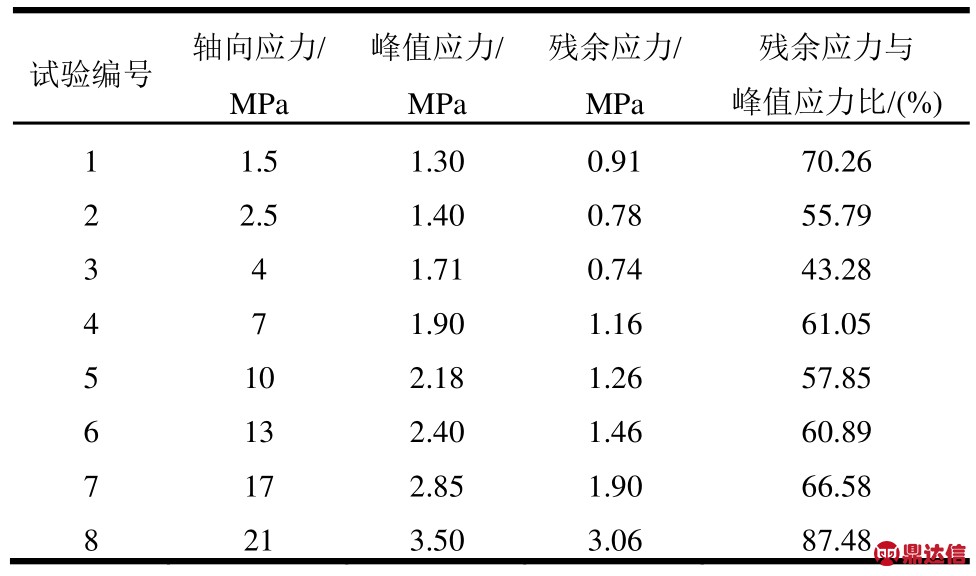

接触面的受力性态由弹塑性硬化阶段进入塑性软化阶段后,剪切应力随着剪切位移的增加开始逐渐减小。计算不同轴向应力条件下剪切残余应力和剪切峰值应力的比值(表1、表2和表3),其中可以发现,当轴向应力在1.5 MPa~13 MPa范围内时,残余应力与峰值应力比大约在 55%~65%,且相差较小。随着轴向应力增大,其比值随之增大,当轴向应力为17 MPa和21 MPa时,残余应力与峰值应力比大约分别为70%、80%。橡胶垫层在混凝土之间起到了良好的缓冲作用,特别是在轴向应力较大时,接触面应力达到峰值后,出现明显的软化变形阶段,使接触面应力值降低。因此可以说混凝土接头处的橡胶垫可以在一定程度上释放接头处的应力,避免在该区域内产生应力集中和失稳破坏。

表1 第1组试验结果

Table 1 Results of the first group tests

表2 第2组试验结果

Table 2 Results of the second group tests

表3 第3组试验结果

Table 3 Results of the third group tests

图7 轴向应力与剪切峰值应力拟合曲线

Fig.7 Axial stress via shear peak stress

应当指出,轴向应力较小时,接触本构反应更接近于理想弹塑性的变形模式。但是不管哪种轴向应力条件,接触面的滑动摩擦表现明显,因此用连续模型表征是十分困难的。

2.3 试件表面破损

对于试件带有橡胶垫层的直剪试验,试验时橡胶垫层与橡胶垫层表面直接接触。由试验结果发现,橡胶垫层基本完好粘贴在混凝土试件上,只是两个橡胶垫层间产生明显的错动,接触面的剪切变形基本为橡胶层间的相对剪切变形。但是由于试件由混凝土试件和橡胶垫层粘贴而成,混凝土与橡胶垫层间的胶层具有一定的强度。剪切过程中当剪切应力超过胶层的强度后,混凝土试件与橡胶垫层也会出现较小剪切变形和局部分离。

通过分析不同轴向应力条件下的试件表面的破损情况可发现,当轴向应力较小时,接触面的剪切作用较小,试件的橡胶垫层表面的擦痕不明显。而随着轴向应力的增大,试件接触面间的剪切作用随之增强,超过了橡胶垫层自身抗剪强度,在橡胶垫层表面产生明显的擦痕,并且橡胶垫层一侧产生了明显的拉伸(如图8)。由于橡胶垫层具有缓冲作用,混凝土试件并未产生破坏。

图8 贴橡胶垫层试件接触面破损

Fig.8 Damages of contact surface of concrete specimens with rubber cushion

3 PPR内聚力模型

3.1 基于势能的PPR内聚力模型

为更好地描述宏观的断裂问题,Park、Paulino和Roesler提出了基于热力学势的PPR内聚力模型(以下简称为PPR模型)[25―26]。由于模型势能函数基于热力学势建立,模型法向和切向牵引-分离关系可通过势能函数分别对法向和切向张开位移求导得出;并且通过对势能函数进行二次导数,可得出具有对称性的切矩阵,因而更优于其他非势能内聚力模型。

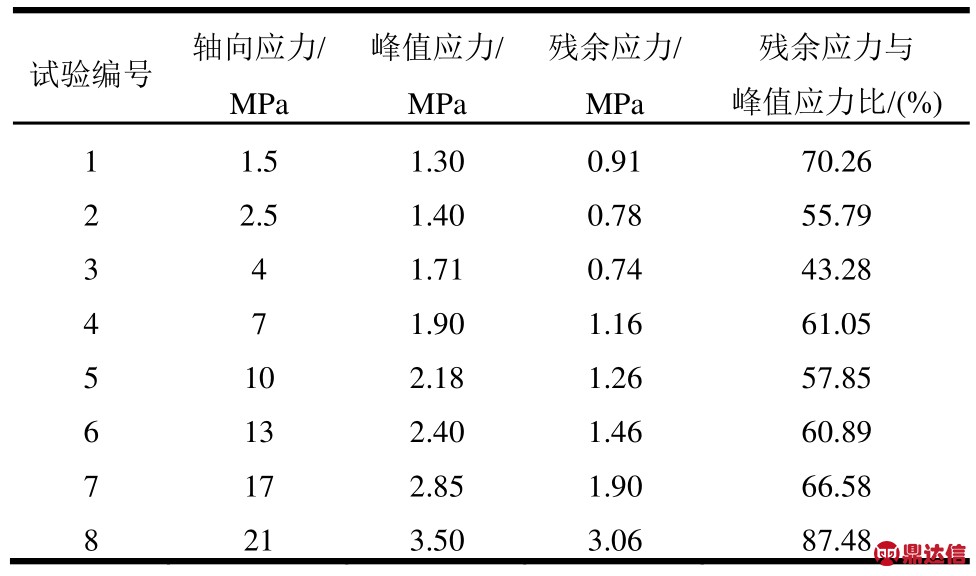

PPR模型中参数包括法向和切向断裂能(φ n , φt ) 、法向和切向的强度 (σ m a x , τ m a x )、形函数(α,β)和初始斜率指标(λn , λt) 。各参数物理意义和宏观断裂的边界条件[27―30]如下:

1)当法向位移或切向位移达到法向最终位移或切向最终共轭位移(δ n, )时,此时法向应力为0,并且在法向方向产生完全断裂,如下式:

)时,此时法向应力为0,并且在法向方向产生完全断裂,如下式:

2)同样当法向位移或切向位移达到法向最终共轭位移或切向最终位移( , δt )时,此时切向应力为0,在切向方向产生完全断裂,如下式:

, δt )时,此时切向应力为0,在切向方向产生完全断裂,如下式:

3)法向断裂能(φ n)和切向断裂能(φt)分别为法向和切向应力与法向和切向位移曲线中粘聚作用阶段的面积:

4)当法向(或切向)牵引力达到最大值时,此时法向(或切向)的位移达到了法向(或切向)的临界张开位移,即:

5)法向和切向的最大牵引力分别为法向和切向牵引力与张开位移曲线中的最大应力![]() ,即:

,即:

6)形参数(α,)β用来描述牵引力达到最大牵引力后,牵引力随张开位移的变化关系,能够表征脆性或准脆性材料的软化特性。

基于上述具有明确物理意义的断裂参数,内蕴PPR内聚力模型的势能函数可表示为:

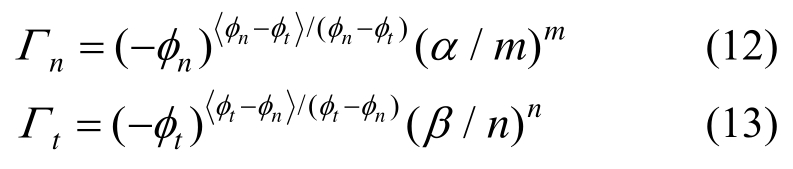

其中:Δn和Δt分别为法向和切向张开宽度;nΓ和tΓ分别为法向和切向断裂常数。

法向和切向牵引-分离关系可通过势能函数分别对法向张开位移和切向张开位移进行求导得出,如下式:

式中,< >为McAulay公式,其表达式为:

法向和切向断裂能分别对应着断裂力学中的一型断裂能和二型断裂能,并且当法向和切向断裂能不同时,法向和切向断裂能常数[28,30]可分别表示为:

而当法向和切向断裂能相同时,断裂能常数可分别简化为:

其中,无量纲参数m和n可根据形函数和起始斜率指标按照下式计算得出:

法向和切向牵引力与法向和切向张开位移曲线中起始斜率指标值分别为法向和切向临界张开位移与最终张开位移的比值,如下式:

起始斜率指标控制着牵引力与张开位移在弹性阶段的响应作用[30]。当初始斜率指标值较小时,牵引-张开关系曲线中的起始斜率较大,曲线中的弹性变形阶段较短。

法向和切向裂纹最终张开位移(δ n , δt )可分别由法向和切向断裂能和最大牵引力求得:

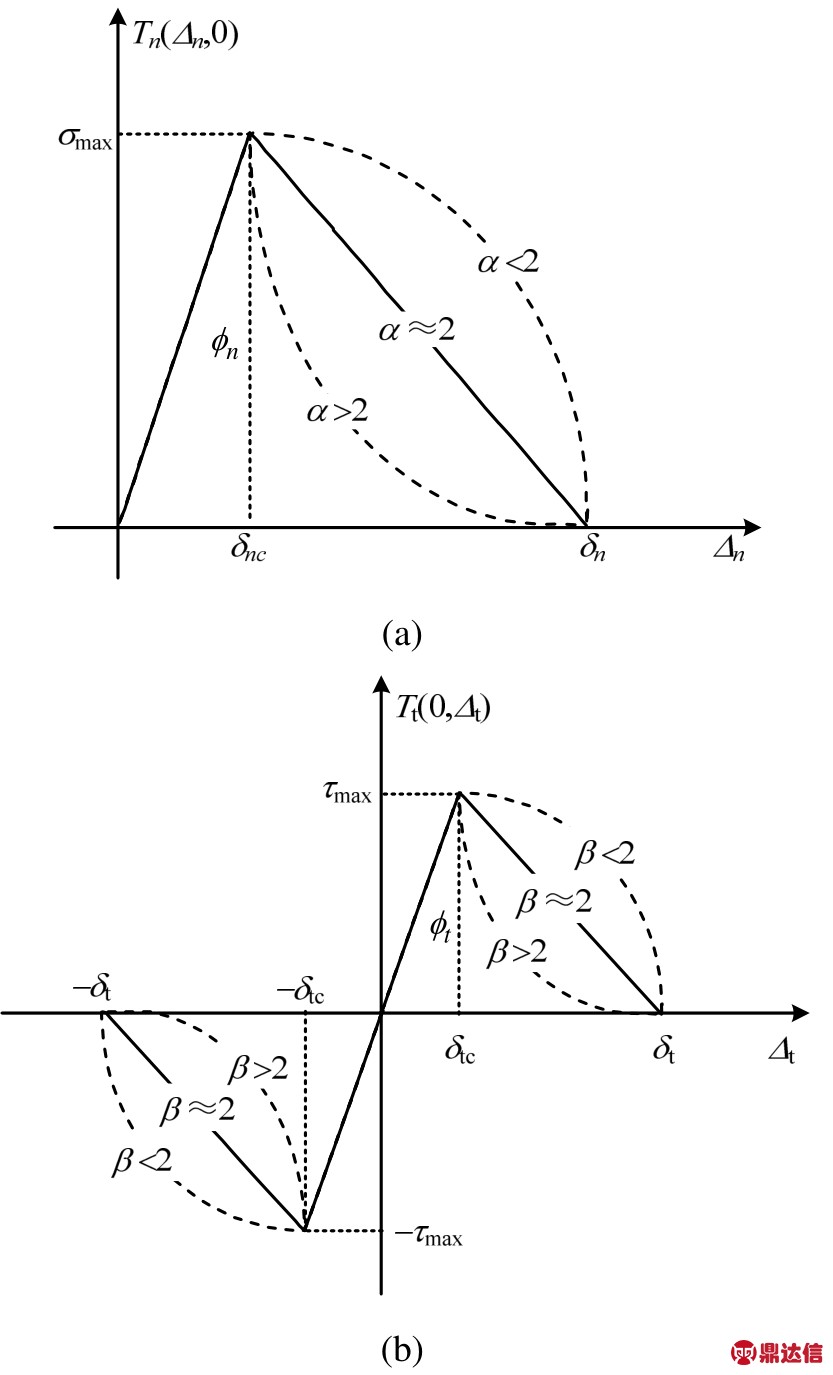

形函数(α,)β控制牵引-分离关系中软化阶段的形状。当形函数值大约为2,牵引力达到峰值后,牵引力随张开位移呈直线递减;当形函数值小于2,牵引力达到峰值后,则牵引力随张开位移呈凸形变化;若形函数值大于 2,牵引力达到峰值后,则牵引力随张开位移呈凹形变化,如图8。

图9 混合模型势能函数断裂边界条件

Fig.9 Fracture boundary conditions for the unified mixed-mode potential

3.2 接触摩擦作用

PPR模型中采用罚函数法来模拟接触面法向的接触摩擦作用[30―31]。当一个单元变形向临近单元侵入时,二者间产生抵抗相互渗透的抵抗力,并随着接触刚度成线性增加。刚度模量为张开位移接近为0时内聚力单元应力-位移关系曲线的斜率。模型中采用混合形式的接触摩擦关系来描述牵引力与接触摩擦的耦合作用。接触面摩擦力可由下式计算得出:

其中:μf为摩擦系数,其值为试验中剪切残余应力与轴向应力的比值; k(Δ t )可称为是破坏形态参数,其值在0~1内单调变化,k值可由下式计算得出:

式中:s为模型中需要输入的参数,调节内聚力与摩擦力之间转换关系; T t ( 0,Δ t )为当法向裂纹张开位移为0时粘聚单元的切向应力;D0为初始产生破坏时的接触刚度,可由下式计算得出:

式中,tΓ、nΓ、tδ、nδ、m、n、α、β、tλ这8个参数均与上述PPR内聚力模型中参数意义相同。

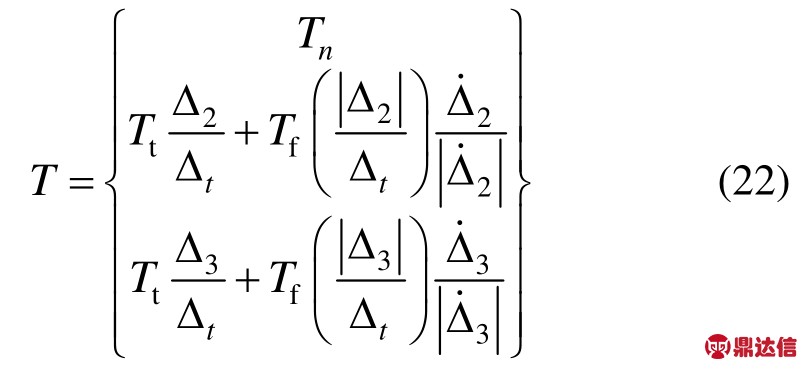

将摩擦力应力张量与粘聚应力张量通过下式进行耦合合成:

式中:Δ2和Δ3均为破坏剪切面上的裂缝张开位移;(·)符号代表裂缝张开位移的变化量。切向裂纹张开位移通过两个切向位移按公式![]() 耦合合成。切向张开位移与粘聚-摩擦牵引力的关系曲线如图10。从图中可发现在内聚力出现软化现象时开始产生摩擦力,并且切应力与切向张开位移关系曲线由软化阶段单调光滑过渡到到摩擦接触阶段。

耦合合成。切向张开位移与粘聚-摩擦牵引力的关系曲线如图10。从图中可发现在内聚力出现软化现象时开始产生摩擦力,并且切应力与切向张开位移关系曲线由软化阶段单调光滑过渡到到摩擦接触阶段。

4 数值结果与试验结果对比分析

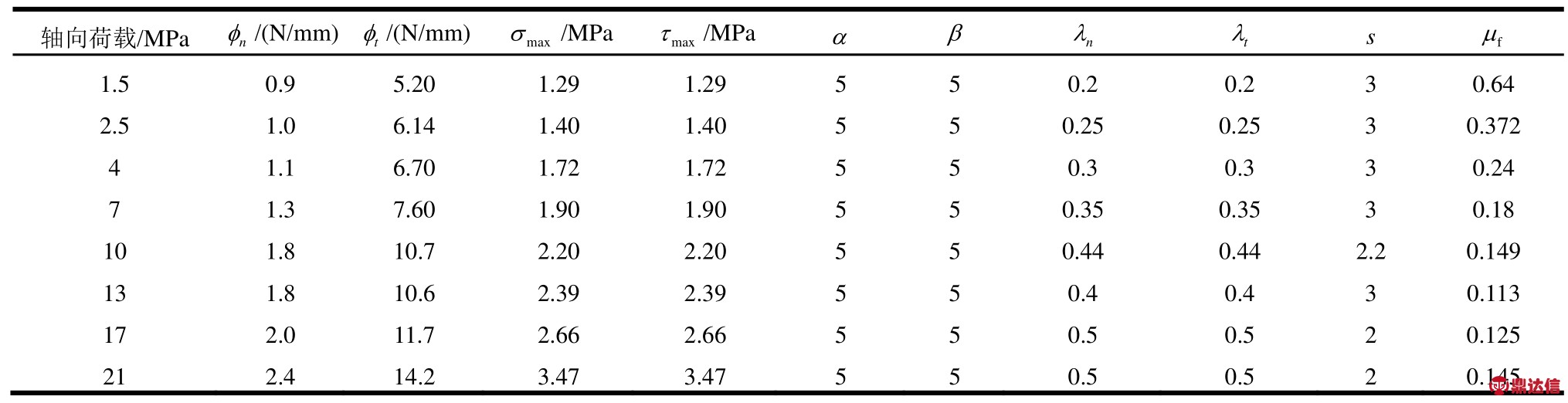

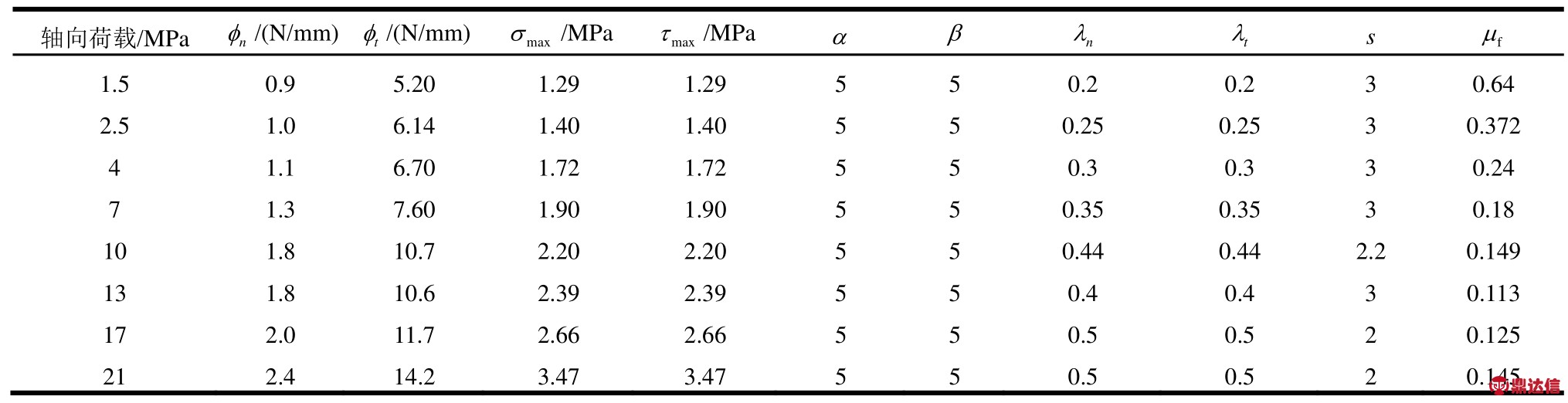

根据上述内聚力模型边界条件和参数物理意义,分别计算不同轴向应力条件下PPR模型参数。将 PPR模型写入有限元程序中对试验进行了数值计算,并与试验结果进行对比分析。

4.1 试验的数值验证

根据上述试验试件,建立试验有限元模型。模型中采用实体单元来模拟混凝土试件,利用内聚力模型来描述带有橡胶垫层混凝土接触面的接触摩擦作用,试验数值计算模型如图11。模型中采用六面体实体单元对混凝土试件进行网格划分,单元尺寸为2 mm,共包括125000个实体单元、2551个无厚度内聚力单元。

图10 典型切向应力与切向张开位移曲线

Fig.10 typical curve of tangential traction and tangential displacement

在对试验模拟时,根据试验步骤可成两步进行计算。首先在下部试件底面上施加竖向约束,在上部试件顶部施加不同的应力荷载P;然后在第一步的基础上,在上部试件右侧面上施加水平方向约束,并且在下部试件左侧面上施加与试验相同的位移,使得试件间产生剪切错动。通过改变轴向应力荷载对上述不同轴向应力条件下的试验进行了模拟计算,并提取数值计算结果中接触面内聚力单元剪切应力随剪切位移变化关系与试验结果进行对比分析。

图11 试验的三维数值验证

Fig.11 3D numerical verification of the tests

4.2 数值结果与试验结果对比分析

混凝土试件与橡胶垫层通过粘贴在一起,试验中橡胶垫层与橡胶垫层之间直接接触。粘贴质量的不均匀性使得试验结果产生离散,但是试验结果的曲线形式基本相同,对其中一组试验结果(第3组试验结果)按照上述参数确定方法进行了参数计算,不同轴向应力条件下PPR模型参数见表4。试验剪切过程中法向位移很小,且法向应力保持不变,因而法向相关系数(σmax、α、nλ)取值与切向相应系数相同,法向断裂能值为切向断裂能的1/6。利用PPR模型来描述接触面的接触特性,对试验进行数值模拟计算,并与试验结果进行了对比分析。数值模拟结果与试验结果对比如图12。通过对比分析不同轴向应力条件下数值模拟结果和试验结果可发现:

表4 PPR内聚力模型参数

Table 4 Mechanical properties of the PPR’s cohesive zone model

1)在接触面剪切应力随剪切位移变化的弹塑性阶段,数值计算剪切应力随剪切位移的变化趋势与试验结果基本一致,剪切峰值应力及剪切应力达到峰值时的剪切位移也基本相同。

2)由于在较大应力条件下,在剪切应力与剪切曲线起始阶段剪切应力增加幅度较大,并且在较小剪切位移时,接触面处受力性态进入弹塑性变形阶段。而PPR模型中采用切向临界张开位移与最终张开位移的比值tλ来控制剪切应力与剪切位移在弹塑性阶段的相应,并且在此阶段随着剪切位移的增加,剪切应力增加幅度变化很小。因此,在某些轴向应力条件下,如轴向应力17 MPa和21 MPa,在剪切应力与剪切位移曲线的起始阶段,数值模拟结果中剪切应力值略小于试验值。

3)数值计算结果的应变软化阶段与试验结果基本一致,残余应力值也基本相同。但是PPR模型采用形函数β控制牵引力在软化阶段的下降模式,利用系数s调节牵引力与摩擦力之间转换关系,两个系数共同确定了模型中软化阶段的变化形式。这使得在该阶段数值计算的剪切应力值与试验值有较小差异(如图12(b)和图12(f))。

4)PPR内聚力模型能够较准确地反映试验剪切应力随剪切位移变化关系,可用来描述相似剪切破坏过程。

图12 数值结果与试验结果对比

Fig.12 Comparison between the prediction by PPR’s model and the test results

目前管片计算分析中通常采用刚度折减或弹簧单元来模拟管片接头对管片整体的削弱作用,二者均无法考虑橡胶垫层在接头处的作用,因而仅在一定程度上反映接头对管片受力变形的影响。本文根据不同轴向应力条件下带有橡胶垫层的混凝土的试验结果,计算了PPR内聚力模型的各参数,并对试验进行了数值模拟计算,验证了PPR内聚力模型可行性。因而,在管片设计及计算分析中,可以利用实体单元建立隧道管片模型,采用PPR内聚力模型来描述盾构管片块体间的接触摩擦响应。内聚力模型的本构关系可在商业软件(如ABAQUS)中以子程序的形式呈现,由此更准确的描述管片接头对盾构管片稳定性的影响及管片的受力变形性态。试验与数值计算结果可为研究盾构管片接头处块体间的接触摩擦作用提供借鉴。

5 结论

本文通过直剪试验和数值计算两种方法研究了带有橡胶垫层的混凝土接触面的接触摩擦特性,通过分析试验和计算主要得到以下结论:

(1)在带有橡胶垫层的混凝土接触面剪切过程中,剪切应力与剪切位移的变化过程可分为弹性变形阶段、弹塑性硬化阶段、应变软化变形阶段。

(2)当轴向应力在1.5 MPa~13 MPa范围内时,接触面峰值应力残余百分比在 55%~65%,并且在各轴向应力条件下相差较小。随着轴向应力增大,峰值应力残余百分比也随之增大,当轴向应力为17 MPa和21 MPa时,峰值应力残余百分比大约分别为70%、80%。

(3)Archard非线性摩擦幂次准则能够较好的描绘出剪切应力峰值与轴向应力的关系,准则中常数k和m分别为0.97和0.33,为相似接触条件问题剪切应力峰值的估计和预测提供依据。

(4)橡胶垫层在混凝土之间起到良好的缓冲作用,特别是在轴向应力较大时,接触面的应力变形会伴有明显的软化变形阶段,可以在一定程度上释放接头处的应力,避免产生应力集中和失稳破坏。

(5)数值计算剪切应力随剪切位移变化关系曲线与试验结果基本相同。在某些工况中二者计算结果存在差异,但是剪切应力值相差较小。PPR内聚力模型能够较准确地反映剪切破坏问题中剪切应力随剪切位移变化中各阶段响应,可用来描述相似剪切破坏过程。