摘要:为进一步明晰叠层轮胎隔震垫(STP)在纯压状态下的破坏行为,提出了更为精确的轴压破坏准则。选取180 mm×180 mm的方形6层STP,对其进行竖向极限性能试验,分析其在二次加载后的承载力变化、外观破坏及钢丝网分布变化情况。试验结果表明:STP受压时钢丝网断裂情况与其承载力变化关系密切,二次加载时,STP荷载-位移曲线出现拐点的主要原因是钢丝网达到极限拉应力而局部断裂。在结合叠层橡胶隔震支座的破坏准则的基础上,建议将STP内部钢丝网断裂情况作为其轴压破坏失效的判定指标。同时,为了保证设计及使用安全,选取钢丝网断裂时荷载-位移曲线的最小荷载作为STP的极限承载力。

关键词:叠层轮胎隔震垫;钢丝网;极限承载力;破坏准则

0 引言

隔震技术可以有效缓解地震作用,在中国应用已经接近30年[1-3]。基础隔震结构体系是通过在建筑物的基础和上部结构之间设置隔震层,将建筑物分为上部结构、隔震层和下部结构3部分[4-7]。在大部分隔震建筑中,橡胶隔震支座由于具有良好的隔震效果,应用最为广泛,但存在造价高昂、施工复杂等缺点,不适合在村镇建筑中推广[8]。文献[9-10]提出了一种适用于村镇地区的低造价的新型废旧叠层轮胎隔震技术,符合农村实情。

文献[11]研究了叠层橡胶隔震垫的隔震性能,结果表明叠层橡胶隔震支座最终由于钢板的拉断而被破坏。文献[12]提出了一种新型的工程塑料板橡胶隔震支座,对其进行了系统的压缩性能试验,结果表明工程塑料板橡胶隔震支座竖向极限破坏是由于工程塑料板的拉断造成的。文献[9]提出将废旧轮胎隔震垫放置在圈梁下的隔震技术,研究了尺寸为180 mm×180 mm、叠层层数为4层的方形支座的力学性能,以荷载位移曲线出现拐点判断叠层轮胎隔震垫(scrap tire rubber pads,STP)中钢丝网断裂,导致支座失效破坏。文献[13-15]进行了STP抗压和抗剪试验研究,当竖向荷载位移曲线出现拐点,并伴随有爆裂声时判断钢丝网断裂。文献[16-17]通过对废旧轮胎隔震垫以及铅芯废旧轮胎隔震垫力学性能进行试验研究,以荷载位移曲线出现拐点判断STP中帘布层断裂,引起支座失效破坏。文献[8]研究了不同型号叠层轮胎隔震垫轴压性能,当加载曲线出现承载力下降时,判定支座失效破坏。

根据国内外研究可知,叠层轮胎隔震垫的压缩破坏是以其承载力下降并伴随响声为准则,但这种准则尚不够精确,需进一步研究。因此,本文以6层STP为研究对象,对其进行轴压性能试验,研究STP在纯压状态下的破坏准则。

1 试验概况

1.1 STP参数

轮胎主要成分为橡胶、钢丝网、帘布层、硫磺及少量炭黑,单层轮胎内分布着两层钢丝网和一层帘布层,其总厚度约为1.5 mm。本文选用废旧的四季胎制作STP,废旧轮胎基本参数如表1所示,STP试件参数如表2所示。

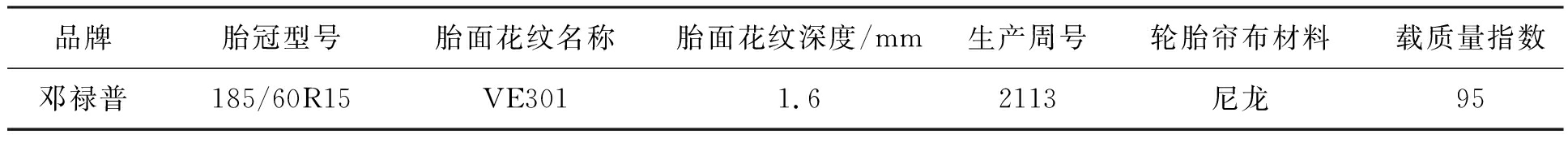

表1 废旧轮胎基本参数

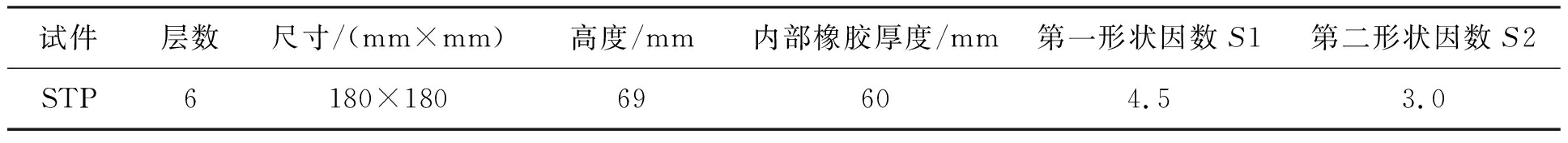

表2 STP试件参数

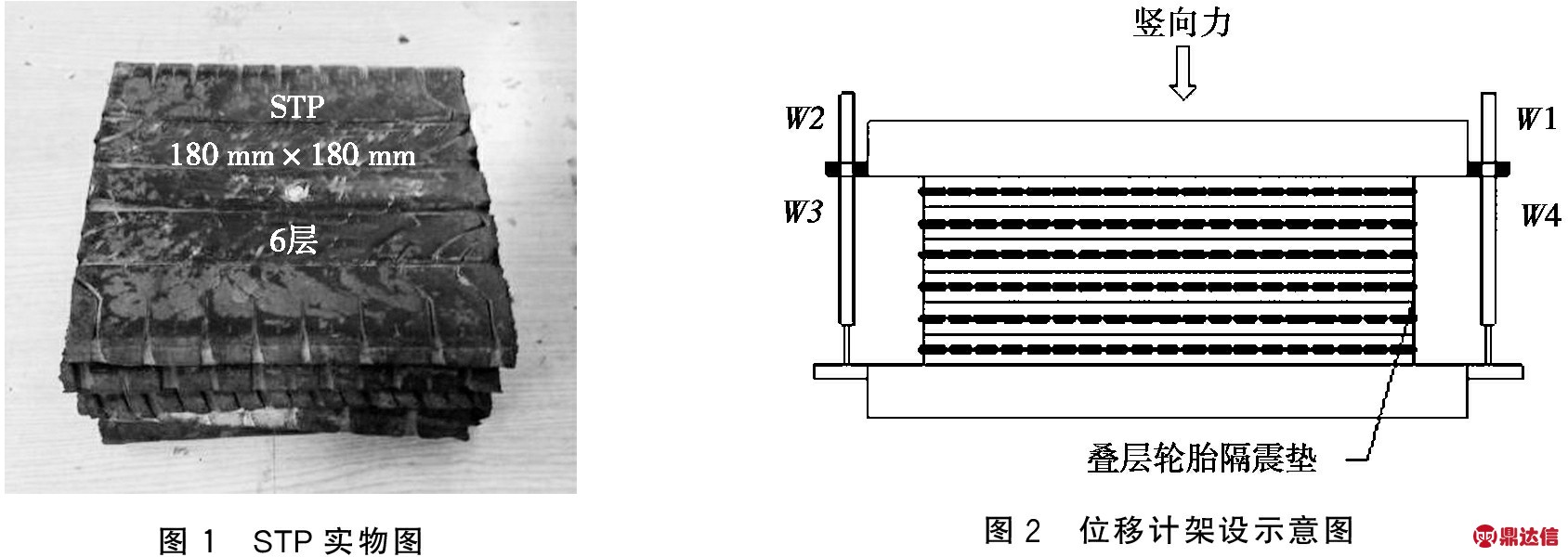

为了减小STP之间的差异性,本试验选用的废旧轮胎型号、生产周号均相同,胎冠处花纹的磨损程度基本一致。采用钢钉连接,以提高STP的整体性。加工制作后的STP实物如图1所示。

1.2 试验内容

STP试件共12个(分别命名为STP1,STP2,…,STP12),用于竖向极限承载力试验。试验前,将STP试件在标准温度(23±2) ℃下放置48 h,确保其内外温度一致,再进行竖向力学性能测试。加载装置选用WAW-1000型微机控制电液伺服万能试验机。试件4个角处布置4个位移计(W1~W4),用于测量STP的竖向位移,位移计架设示意图见图2。

2 叠层轮胎隔震垫极限承载力试验

2.1 加载方案

参考JG 118—2000《建筑隔震橡胶支座》[18],利用WAW-1000型微机控制电液伺服万能试验机对12个STP试件施加轴向压应力,试验加载速度为0.1 MPa/s,观察叠层轮胎隔震垫的受损形态,当试件在加载过程中出现承载力突然下降,荷载位移曲线出现第1个拐点时,终止试验。试验结束后,试件停放24 h,将前6个STP试件(STP1~STP6)的每层轮胎片置于钢丝网架上进行燃烧试验,观察钢丝网的分布以及破坏情况。对后6个STP试件(STP7~STP12)进行第2次加载,加载方案和第1次加载相同,当荷载位移曲线再次出现拐点时,终止试验。试验结束后,试件放置24 h,将试件的每层轮胎片置于钢丝网架上进行燃烧试验,观察钢丝网的分布以及破坏情况。

2.2 试验现象

2.2.1 加载过程STP外观现象

加载过程 STP示意图见图3。由图3a可知:加载过程中,在承载力突然下降之前,试件的竖向位移随着荷载的增加而增加,试件高度逐渐减小。荷载-位移曲线呈线性相关,STP处于弹性阶段。由图3b可知:第1次加载STP荷载-位移曲线出现拐点时,其表面没有裂纹的出现,试件边缘的鼓胀现象也不明显。由图3c可以看出:第2次加载STP荷载-位移曲线出现拐点时,试件的压缩量明显高于第1次加载出现拐点时,试件边缘鼓胀现象明显,轮胎片发生外翻,出现密集的裂纹,试件边缘的钢丝网和橡胶的黏结部位出现裂纹,并且伴随着脱胶现象。

图3 加载过程 STP示意图

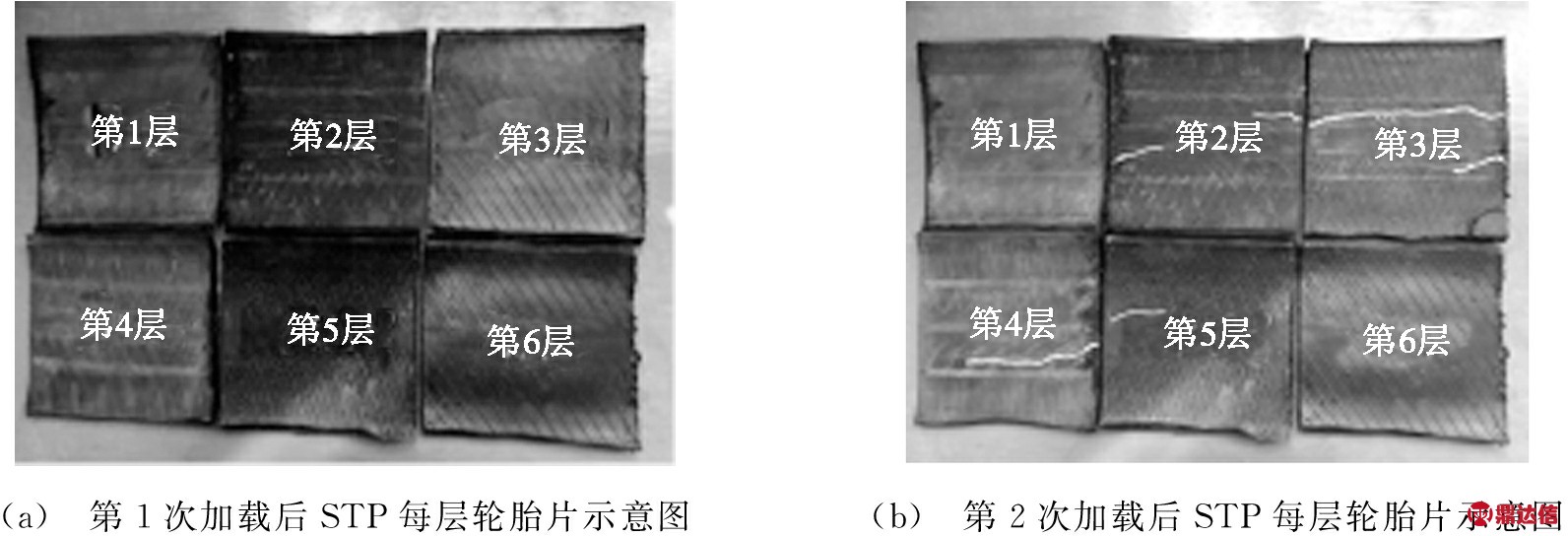

STP每层轮胎片破坏形态见图4。第1次加载,当STP荷载-位移曲线出现拐点时结束试验。由图4a可知:试件每层轮胎片正反面均未出现裂缝。图4b的白色线条是轮胎片的裂缝轨迹,第2次加载,当STP荷载-位移曲线出现拐点时结束试验。由图4b可知:第2、3、4、5层轮胎片的内侧均出现裂纹,发生了不同程度的破坏,裂纹的发展方向是从轮胎片中部两侧向中心点蔓延,第3、4层轮胎片裂纹的长度和宽度均较大,破坏较为严重。

图4 STP每层轮胎片破坏形态

2.2.2 加载后STP中钢丝网外观现象

图5 STP6试件第4层轮胎片的钢丝网在第1次加载后破坏情况

(1)第1次加载后钢丝网破坏情况

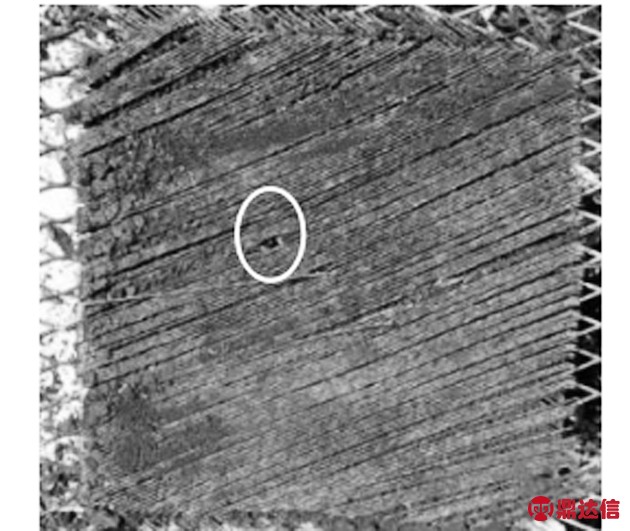

第1次加载后将前6个STP试件(STP1~STP6)每层轮胎片置于钢丝网架上进行燃烧试验,观察钢丝网的分布以及破坏情况,发现STP每层轮胎片中的钢丝网除了钢钉连接部位被破坏,其余均未发生断裂,所以只选取了STP6试件进行分析。

STP6试件第4层轮胎片的钢丝网在第1次加载后破坏情况见图5。由图5可知:轮胎片中有2层钢丝网,每层钢丝网由数条钢绞线排列组成,每条钢绞线通过3条钢丝绞合而成,上下两层钢丝网的摆放方式为斜向交叉型,两层钢丝网并不直接接触,层间用一层薄薄的橡胶分隔。

STP6试件第1~6层轮胎片的每层钢丝网在极限压应力下,除了中间位置有2~3根钢丝网断裂,其余均未发生断裂。钢丝网中间位置出现2~3根断裂是因为钢钉连接STP的过程对其造成了破坏。

(2)第2次加载后钢丝网破坏情况

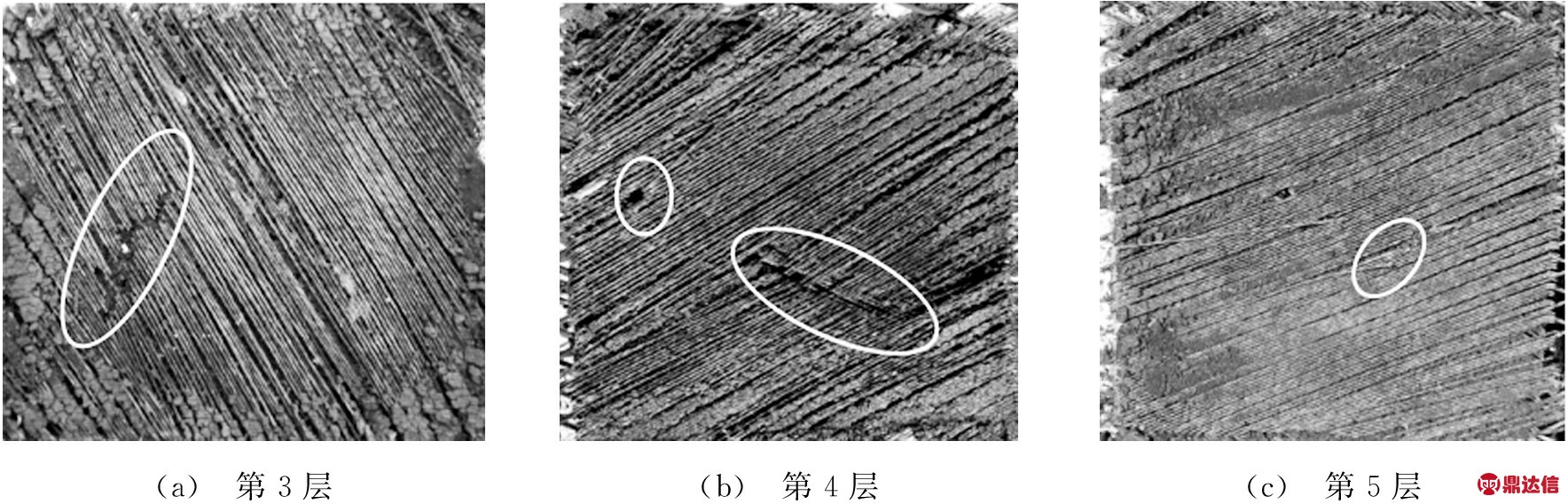

后6个STP试件(STP7~STP12)经第2次加载后,将每层轮胎片置于钢丝网架上进行燃烧,观察钢丝网的分布以及破坏情况,发现STP每层轮胎片中的钢丝网均出现不同程度的局部断裂,但整体断裂规律相同,所以只选取了STP9试件进行分析。STP9试件第1~6层轮胎片的每层钢丝网在第2次加载后,除了第1、2、6层未出现断裂,其余各层均出现了不同程度的断裂。

STP9试件第3~5层轮胎片的钢丝网在第2次加载后破坏情况见图6。由图6a和图6b可知:中间层的钢丝网断裂情况最严重,这是因为STP在受压状态下中间层轮胎片的变形最大,钢丝网约束橡胶变形的径向力越大,破坏越严重。钢丝网断裂是从STP的中间向边缘发展,第3层和第4层的两层钢丝网断裂位置并不重叠。由图6c可以看出:第5层虽然出现钢丝网断裂,但破坏并不严重。

图6 STP 9试件钢丝网在第2次加载后破坏情况

3 试验分析

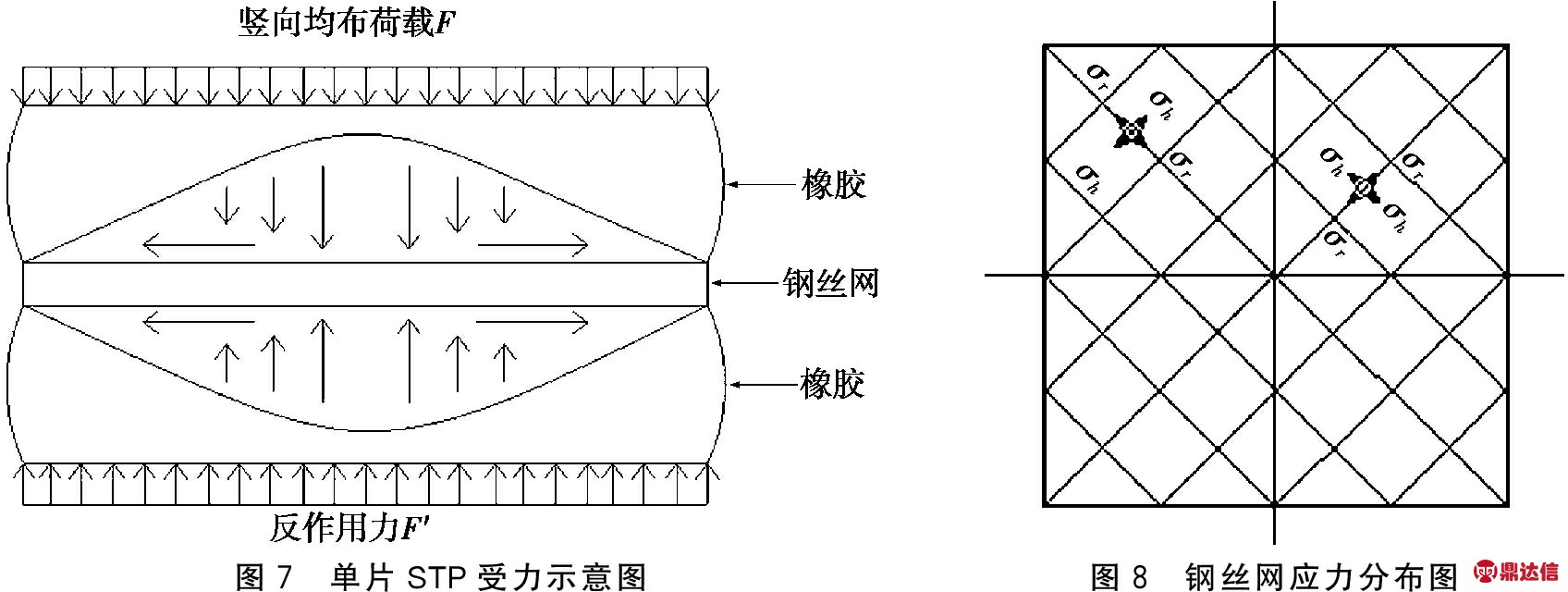

3.1 STP受力分析

图7为单片STP受力示意图,图8为钢丝网应力分布图。由图7和图8可知:纯压状态下单片STP的竖向反作用力呈轴对称分布,其中心区域的内部反作用力比周边区域的大。单片STP在均布荷载作用下,钢丝网为约束橡胶变形而受力,因为上下两层钢丝网的分布方式不同,所以其环向应力σh和径向应力σr的作用方向并不相同,作用在上下两层钢丝网上的径向应力对橡胶呈交叉约束作用。STP的轴向应力、环向应力和径向应力的分布均呈现中间大、边缘小,钢丝网在径向应力作用下所产生的断裂是从STP的中间向边缘发展。

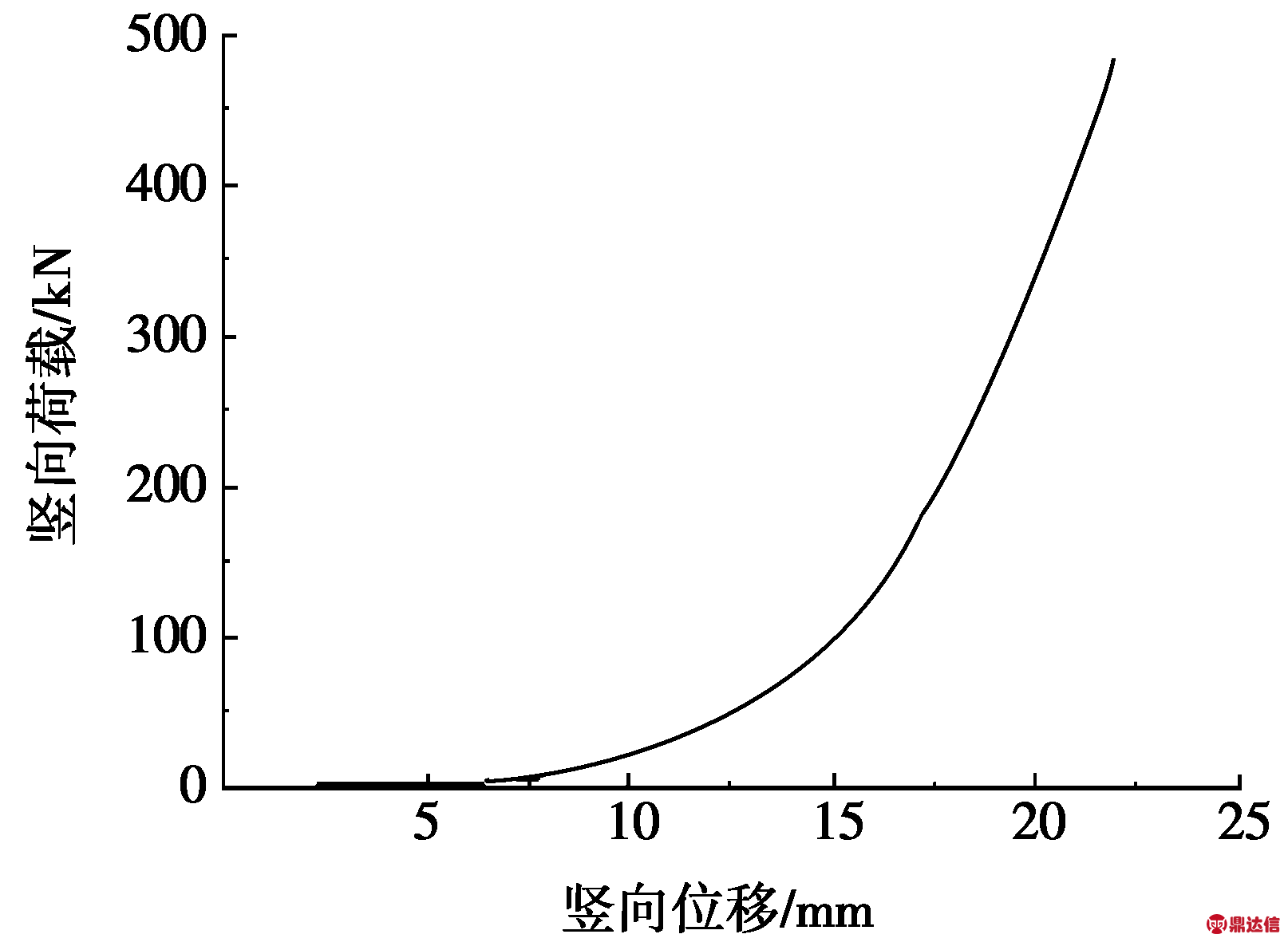

图9 STP6试件第1次加载的竖向荷载-位移曲线

3.2 极限压应力下荷载-位移曲线分析

STP在轴向压力作用下,轮胎片的橡胶受到内部钢丝网和帘布层的横向约束,具有较大的轴压承载力。根据试验数据绘出STP6试件第1次加载的竖向荷载-位移曲线,如图9所示。

由图9可知:STP荷载-位移曲线的斜率,在达到屈服条件之前,均随着荷载的增加呈现出先增大后基本保持恒定的趋势。这是由于所制作的STP虽然通过钢钉挤压连接成一个整体,但由于轮胎片本身有一定的翘曲,导致制作成的STP层间仍然有一定的空隙。随着荷载增加,STP趋于紧密,层间空隙消除,有效承压面积基本保持恒定,曲线斜率稳定。荷载继续增加,STP中的钢丝网和帘布层为约束橡胶的横向变形而被动受力,因为帘布层的极限抗拉强度小于钢丝网的极限抗拉强度,所以随着竖向荷载的增加,帘布层横向受力先达到极限而被拉断,发出轻微的爆裂声,同时STP承载力下降,但并不显著,曲线出现拐点。这是由于轮胎片内部的帘布层断裂,导致STP内部应力重新分布。拐点后继续加载,曲线继续稳定上升,继续上升后的曲线斜率与拐点前斜率基本一致,这是因为虽然帘布层被拉断的过程伴随着应力重分布,但STP整体的竖向刚度并未发生大的变化。

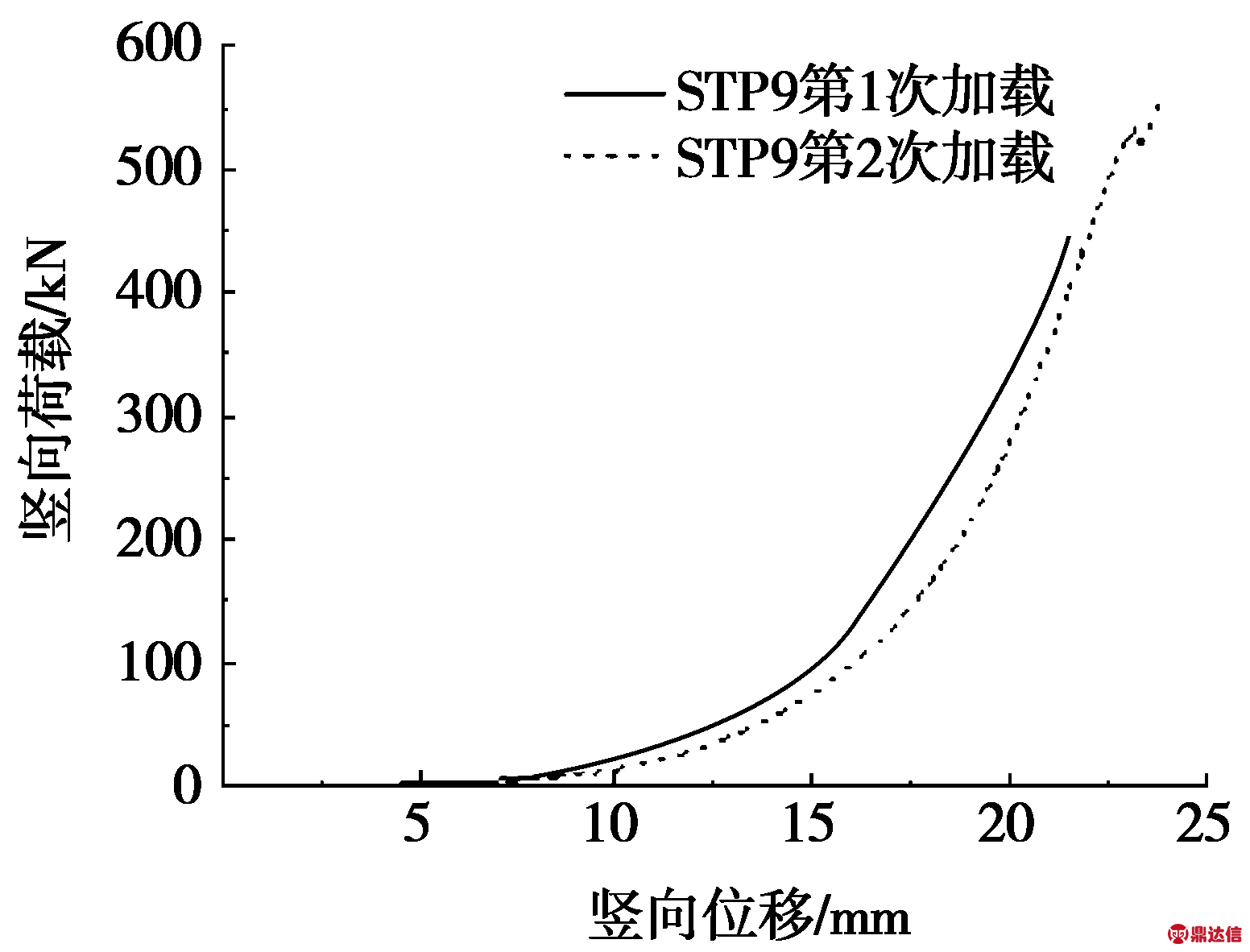

图10 STP9试件两次加载的竖向荷载-位移曲线

根据试验数据绘出STP9试件两次加载的竖向荷载-位移曲线,如图10所示。

由图10可知:对STP9第2次加载时,曲线出现拐点的位置明显高于第1次加载,承载力提升。这是由于钢丝网的极限抗拉强度远大于帘布层。随着竖向荷载的增加,帘布层断裂后,钢丝网横向受力不断增大,达到其极限抗拉强度而被拉断,发出密集的爆裂声,同时STP承载力迅速减小,曲线出现拐点。第1次加载STP荷载-位移曲线出现拐点时,其对应的承载力最小,为337.61 kN,曲线的拐点并不显著,拐点处承载力下降的幅度不大,平均仅为6.73 kN,其中,最大下降7.54 kN,最小下降3.73 kN。第2次加载STP荷载-位移曲线出现拐点时,其对应的承载力最小为526.82 kN,曲线出现比较显著的拐点,拐点处承载力下降的幅度提高,平均为18.82 kN,其中,最大下降32.77 kN,最小下降11.24 kN。

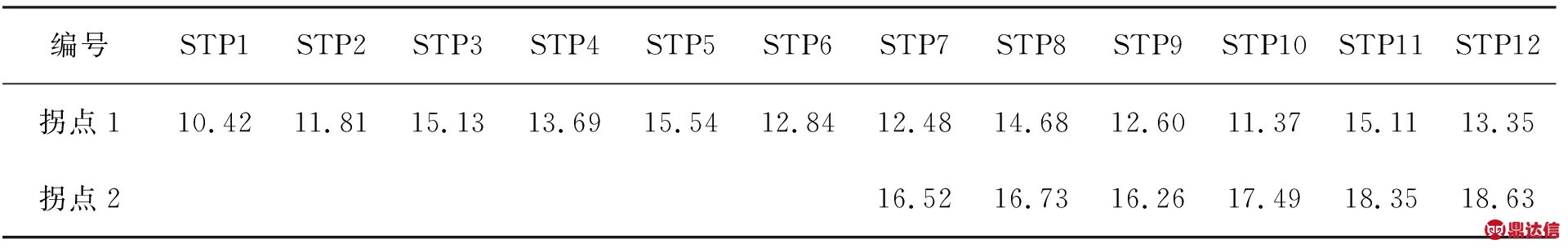

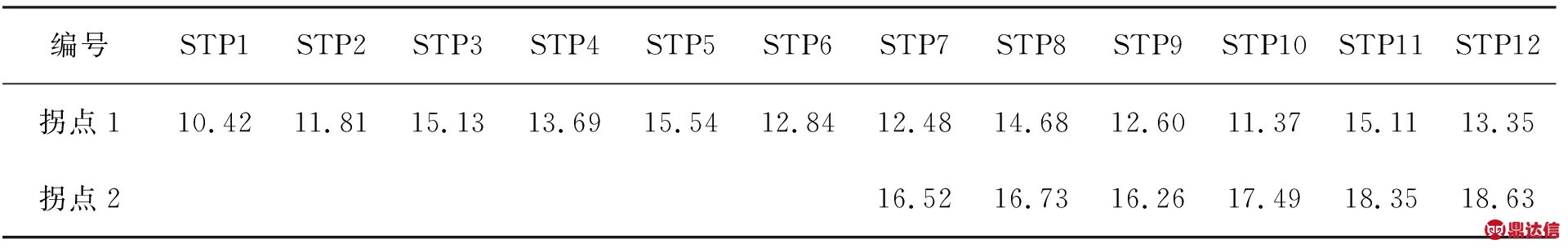

表3为试件竖向极限压应力。由表3可知:第1次加载时荷载-位移曲线出现拐点所对应的极限压应力最小为10.42 MPa,平均为13.25 MPa;第2次加载时荷载-位移曲线出现拐点所对应的极限压应力最小为16.26 MPa,平均为17.33 MPa。参考叠层橡胶隔震支座的破坏准则,以及两次加载STP出现承载力下降后的STP外观破坏形态和钢丝网的断裂情况,得出STP在纯压状态下的破坏准则是以钢丝网断裂对橡胶的约束作用失效,STP的承载力显著降低,判断试件失效破坏。为确保STP在使用和设计中的安全性,取钢丝网断裂时所对应荷载位移-曲线的最小荷载作为其极限承载力,极限承载力为526.82 kN,极限压应力为16.26 MPa。

表3 试件竖向极限压应力 MPa

注:拐点2的前6个试件没有数据,是因为第1次加载后用于燃烧试验。

4 结论

(1)STP受压时钢丝网断裂情况与其承载力变化关系密切。第1次加载时,由于帘布层达到极限拉应力而断裂,STP的荷载-位移曲线出现拐点,拐点处承载力下降不显著。第2次加载时,STP荷载-位移曲线拐点出现的主要原因是钢丝网达到极限拉应力而局部断裂。

(2)STP在轴压状态下的破坏准则是以钢丝网断裂对橡胶的约束作用失效,STP的承载力显著降低,判断试件失效破坏。

(3)为保证设计及使用安全,建议选取钢丝网断裂时荷载-位移曲线的最小荷载作为STP的极限承载力。