摘要: 针对目前吸头自动装载机的缺乏,从提高效率及减轻人工劳动强度和保证卫生要求出发,通过对10 μL移液器吸头及对应盒体的结构分析以及装盒工艺的研究,创新性地提出了单排装盒的方式,在此基础上设计了一种装盒方案同时介绍了其工作过程,制定装盒时间分配表并进行装盒时间估算,为实现单排吸头自动装盒打下了基础。

关键词: 移液器吸头;装盒;工艺研究;时间分配

0 引言

1 研究对象分析

移液器吸头作为实验室常用操作仪器,其消耗量巨大且卫生要求高。由于吸头较为精密,较易损坏[1-3],在实验操作过程中为了方便更换吸头或为了达到无菌的目的,在使用前需要将吸头放置于吸头盒内,现在国内移液器吸头的包装形式多为袋装,因而需要由工作人员手动将其插入至吸头盒内备用,这样的包装方式不仅生产效率较低,排列和装盒的速度慢,而且利用手工排列也会造成移液器吸头的二次污染。

因此利用人工进行移液吸头的排列以及装盒已不能满足现有的医疗场所以及实验室的产量需求及卫生要求。当前自动化包装装盒设备存在缺口,急需能形成一定产能的自动化装载系统,供实验室科研使用来提高吸头装盒的效率和准确性及降低吸头装盒人员的劳动强度。

1.1 吸头的形态分析

目前市场上广泛使用的移液器吸头主要为以下 3 种:10、200 和 1 000 μL。为了便于研究,以最小的 10 μL 为研究对象[4]。

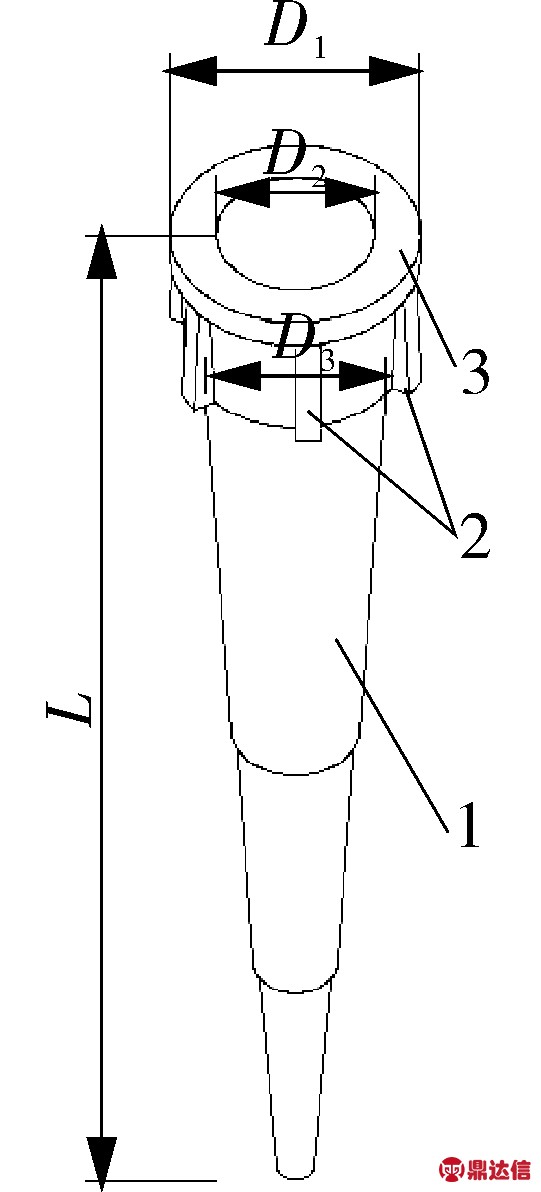

图1为10 μL吸头外形结构示意图,吸头本体呈圆锥形,顶部设有用于与移液器连接的吸头口,且吸头本体与接口部一体设置。吸头本体的外侧面上成型有六条竖向设置的筋条,方便手拿住枪头本体和放置在存放架上[5]。其主要特征尺寸分别用以下符号表示:总长L、接口处外径尺寸D1、内孔尺寸D2、筋板下部台阶处外径D3。该规格吸头的主要特征尺寸为:L=31.6 mm、D1=6.0 mm、D2=3.3 mm、D3=4.5 mm。

研究吸头的外形,其适于自动排列的特征有:枪头本体的外侧面上竖向设置的筋条,与下部的圆锥体有1.5 mm的外径差,存在一定的台阶结构,属于特殊定向结构。吸头属于旋转体,有一条对称轴,沿轴心线定向最稳定。可采用圆孔作为取料特征。

图1 吸头结构示意图

1-吸头本体;2-筋板;3-吸头接口

1.2 吸头盒的形态分析

10 μL吸头所对应的吸头盒,其主要参数为:吸头盒的尺寸:120 mm×84 mm;孔排列数量:96(8×12)个;相邻孔间距:8.98 mm×8.98 mm[6]。特点:只需将吸头放置或插入盒孔中;孔较多,但分布规则,可考虑多个同时装盒。

2 吸头装盒工艺原理方案的确定

下面对装盒方式和吸头装盒数量进行分析确定,并提出适合吸头自动装盒的工艺方案[7]。

2.1 装盒方式的确定

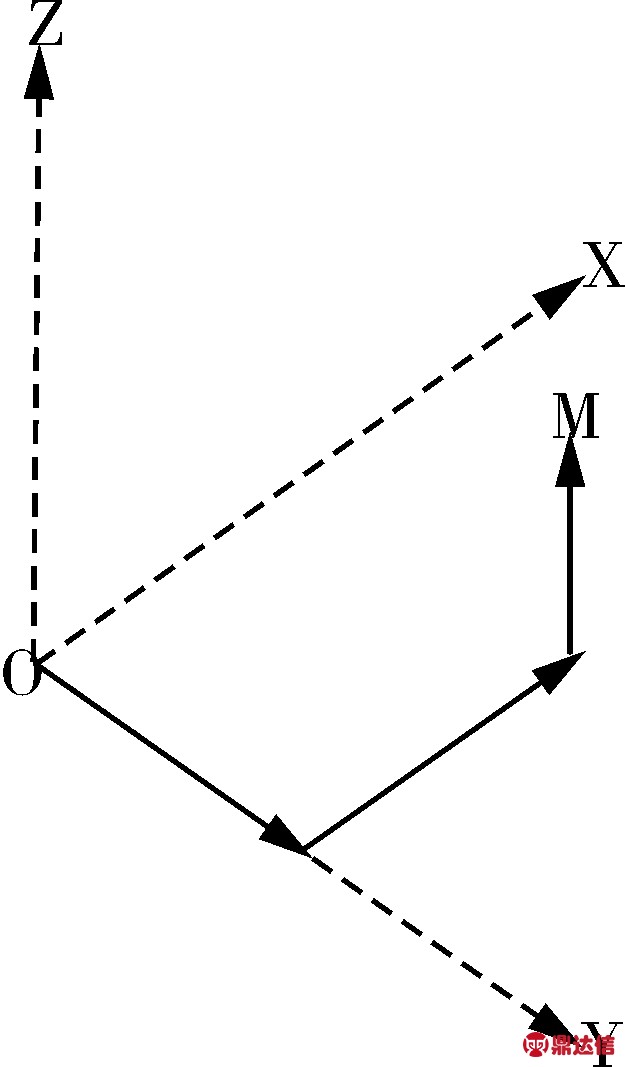

吸头需要在吸头盒的上方定位并进行装盒,装盒动作在一个位置上完成,为放置插入的接触式装盒。吸头盒的移动定位即实现盒上待装孔的三自由度定精度进给,如图2所示。

图2 传送至装盒位置M的路径

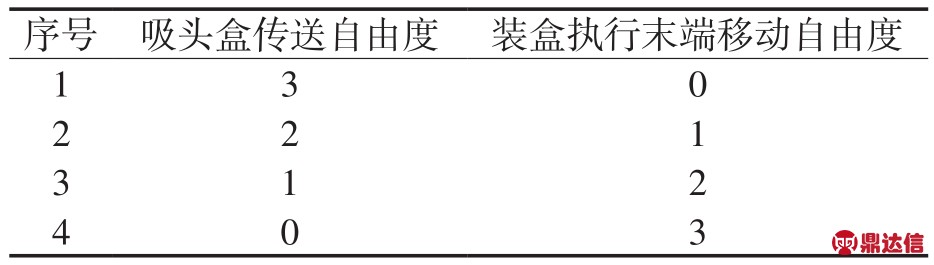

自动执行系统的吸头转移部分与吸头盒传送配合,可以实现联动以共同完成空间移动定位。自动传送系统与自动执行系统作为一个有机整体进行设计分析,以确定最终的空间自由度分配[8]。表1为四种空间自由度分配方案。

表1 空间自由度分配

结合实际装盒工况,吸头盒或者落料机构的落料工位需要步进移动。由于吸头在取、放过程中已经产生了移动,同时兼顾执行系统的可靠性,降低控制复杂度,拟采用分配方案2,即吸头盒供送系统实现吸头盒在XY平面内的两轴任意移动,然后吸头执行末端完成吸头在Z轴的运动进给,从而实现装盒位置的移动定位。要求稳定性好、速度响应快、精度高、结构紧凑等。

2.2 装盒数量的确定

人工装盒时可以采用单个或者双个进行排插,为了提高机械化的装盒效率,还可以采用单排或者整盒同时垂直插入盒孔中。

单个或双个进行装盒时,吸头盒需要有互相垂直的两个方向的步进移动,效率低下且机构复杂。整盒充填不需要盒体供送,人工放置吸头盒即可,但是在这之前整盒阵列式排列的实现较为困难,定位精度要求较高。采用单排装盒,在一排吸头入盒前需要将相邻两个吸头之间的间距调整为与盒孔的间距一致。从提高效率以及机械化实现的角度出发,决定采用单排装盒的方式[9]。因此,吸头盒只需要在XY平面内的一个方向移动即可。

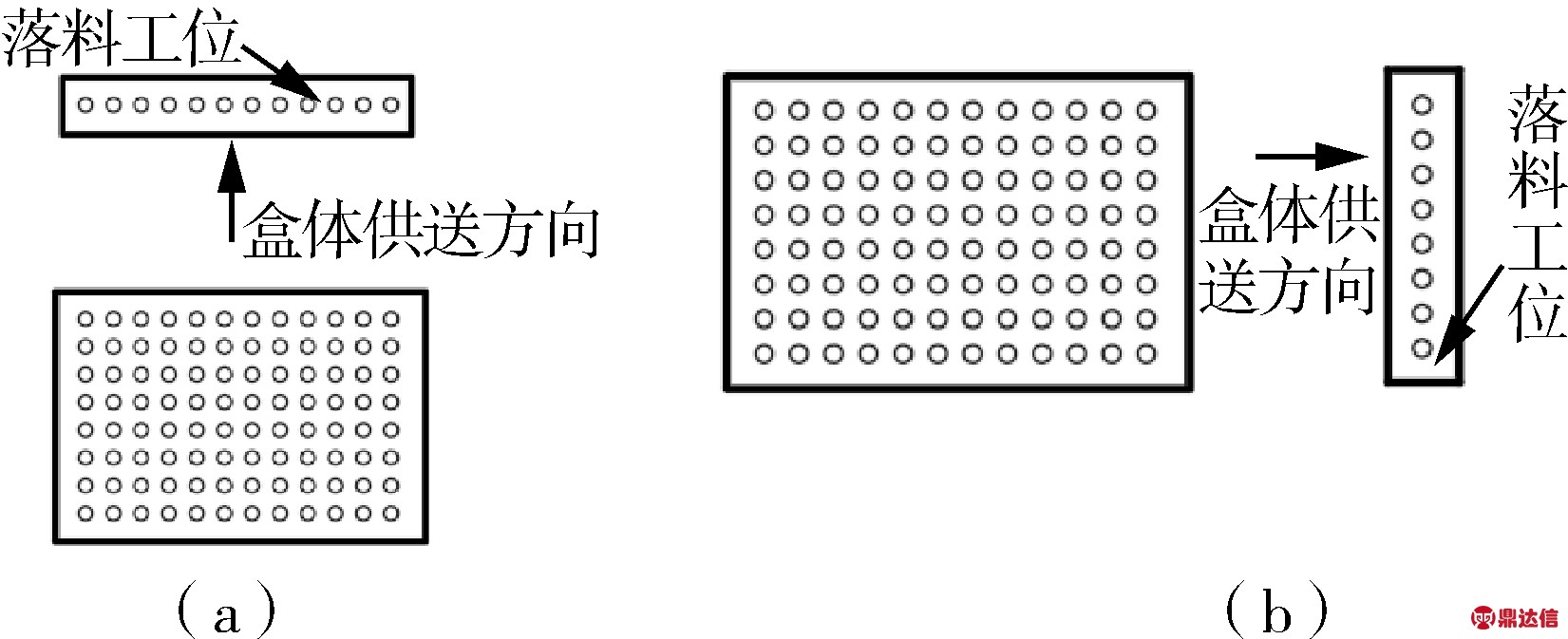

图3 盒体供送方向

图3 (a)为列距是移动的方向,图3(b)为行距是移动的方向。单排落料时间一定,盒体步进移动的速度相同,图3(a)中需要步进8次行距,图3(b)中隔料上料以及间距调整时时间可能少一些,执行机构尺寸相对较小但需要步进12次行距,最终选用图3(a)的列距为移动方向,即单次装盒数量为12。

2.3 工艺流程

吸头自动装盒工艺动作过程为:给料—定向—供送—装盒—卸料,而装盒又可以继续分解为取料—移动—落料。在机械化过程中可以将散乱的吸头整理分离出来,保持装盒姿态并可以实现单排的装盒,不仅提高了效率还达到了卫生要求。装盒方向为从上往下竖直插入,确定装盒工位在吸头盒上方,且保持大端朝上小端朝下的竖直姿态装盒[10]。

3 装盒方案设计

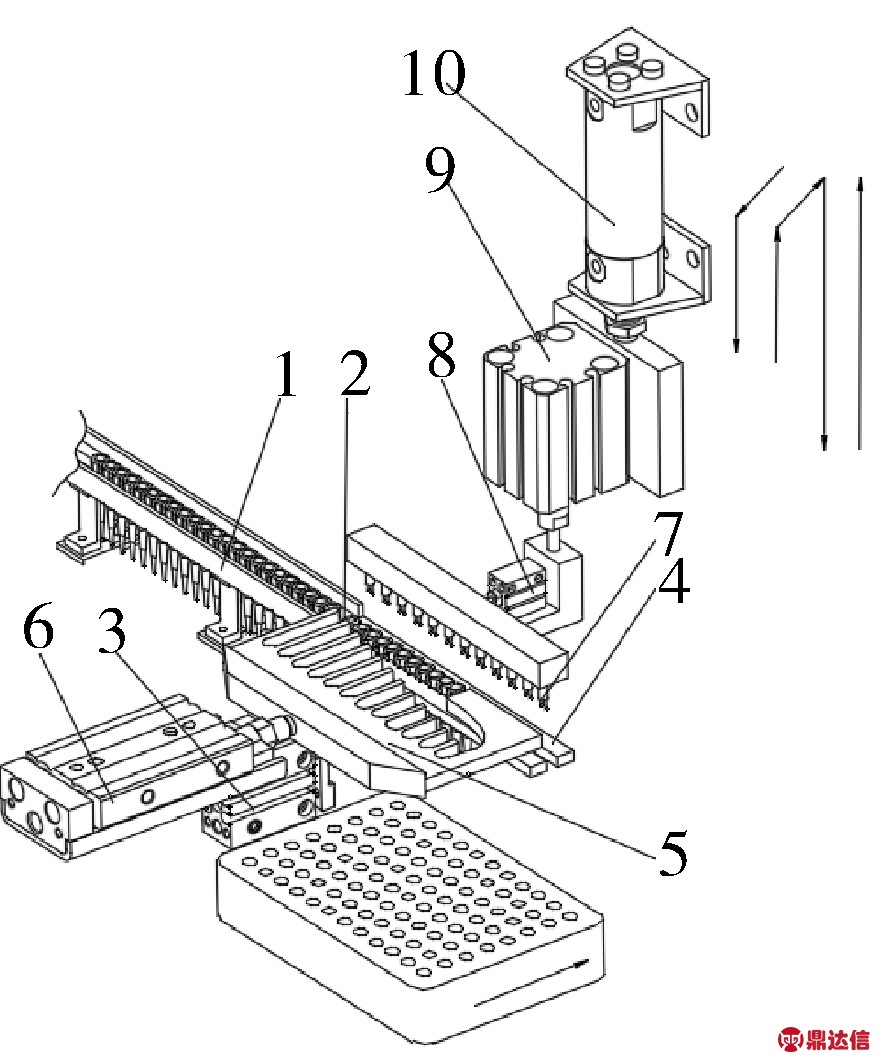

吸头装盒主要涉及以下三个功能:定向给料、分离、输送和插装。根据前面所述的装盒原理及要求,设计了如图4所示的自动装盒方案。

图4 装盒方案图

1- 输送轨道;2- 挡板;3- 挡板气缸;4 - 接料板;5- 叉分机构;6-叉分机构气缸;7-插指;8-水平气缸;9-垂直气缸1;10-垂直气缸2

3.1 装盒流程

整个工作流程如下:

(1)上料:从送料轨道输出并挂在输送轨道上的吸头靠后续吸头的推动,在轨道上滑动、滑到叉分机构的卡板上,直到输送到叉分板的挡料头,检测开关输出信号。(2)间距调整:叉分板动作,将卡板上末端12个挤靠在一起的吸头与后续吸头隔开并按一定的间距逐个叉分开。(3)取料:在分离机构调整完间距后,装盒机械手向下抓取吸头,机械手指部对应叉分开的12个吸头,插指打开固定吸头。(4)移动:然后移动到吸头盒上方,再向下运动至吸头尖端落入盒孔中。(5)放料:机械手指松开,吸头落入盒中。整个过程进入下一工作循环[11]。

该方案为装配机械手运动到送料装置抓取一排吸头,移送到装盒位置再完成入盒动作。优点是分解了装盒动作,使得装盒动作得以并行,从而提高了装盒的速度:在机械手抓取吸头后就可以进行下一组吸头的分离以及间距调整,这样,在机械手复位以后就可以立即进行下一组吸头的装盒。

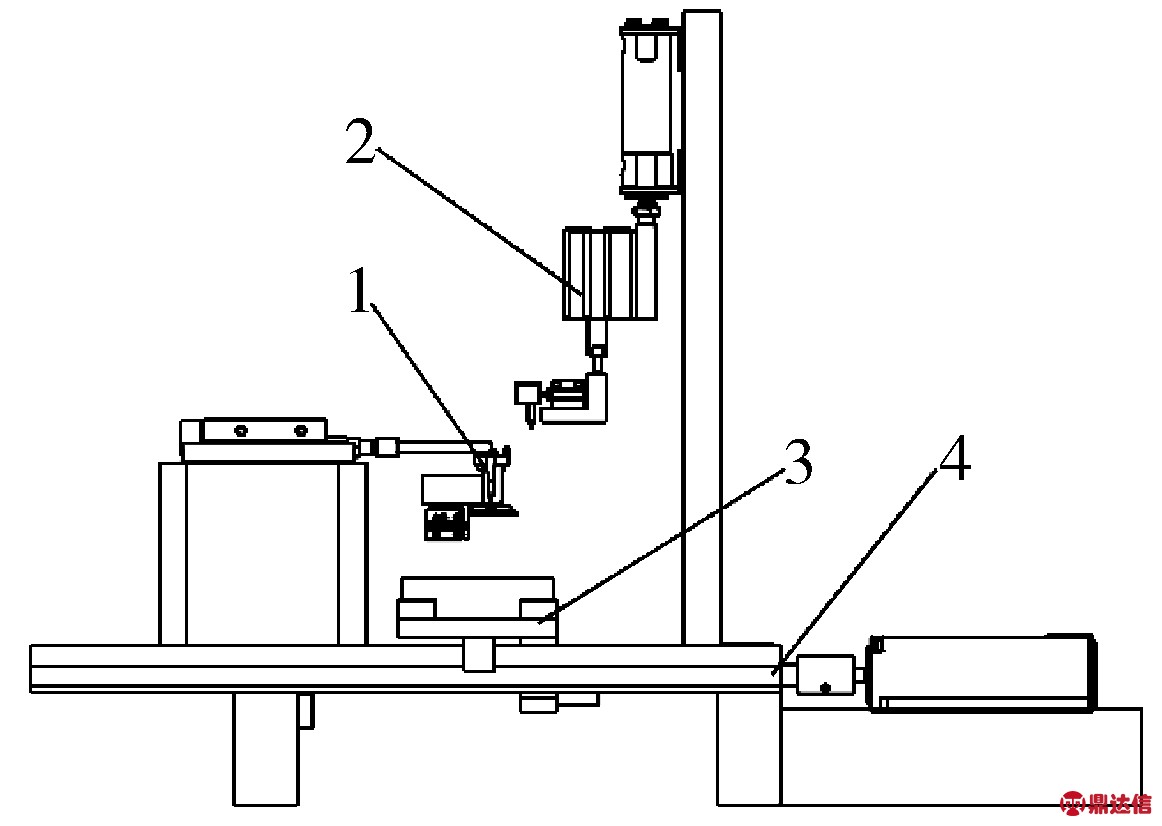

3.2 吸头盒输送机构及工作原理

如图5所示为吸头盒输送机构的示意图。吸头盒移送机构由吸头盒托架、吸头盒移送机构等组成。吸头盒移送机构采用直线导轨导向,交流伺服电动机通过滚珠丝杠驱动。其负责吸头盒以使其每排吸头都对准一次装盒工位、使吸头盒上8列盒孔都装入吸头。吸头盒由丝杠驱动来实现步进移动。

图5 吸头盒输送机构简图

1-输料轨道;2-取放料机构;3-吸头盒定位托架;4-吸头盒移动机构

将吸头盒放到吸头盒托架并定位,吸头盒移送机构动作,将吸头盒第一排盒孔移到装盒工位,装盒机构动作,完成一排装盒[12],吸头盒移送机构逐步动作,使第二排到第八排盒孔对准装盒工位,分别装入吸头,最后取下装满的吸头盒,吸头盒移送机构返回到原位。

4 装盒效率

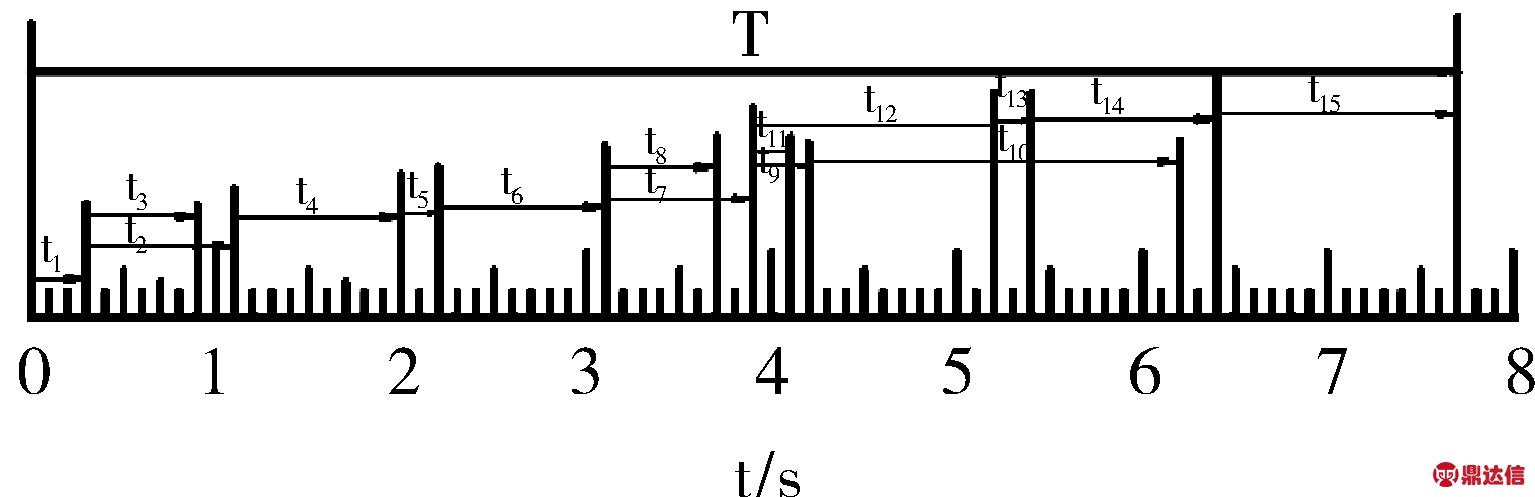

4.1 装配动作及时间分析

吸头装盒为单工位装配,主要包括吸头的上料取料转移入盒等。当正常运行时,吸头盒的供料、吸头的自动供料都可以在装盒工位的装盒时间内提前完成,所以在计算装盒工位的装盒时间时可以不考虑供料的时间,装配时间主要是由气缸的速度决定。

由于气缸行程都较短,选定气缸完成操作时的速度与空行程速度相同,本文选取较低的升降气缸的速度为50 mm/s。对于系统自动化元件消耗的时间,主要是每个气缸动作的响应时间,和装盒元件的运动时间,一般小型PLC的扫描周期为几十毫秒,在加上传送信号的损耗时间,所以本文取气缸的每个动作损耗的时间为0.1 s[13]。装配动作时间分配见表2。

表2 装配动作时间表

由于在装配开始以后,上表中存在可以同时进行的动作。因此,吸头的装配周期并不是上表中所有时间简单的相加。叉分板气缸伸出的同时机械手平移气缸伸出;机械手平移气缸缩回的同时叉分板气缸缩回,挡板打开;机械手下降的同时吸头盒步进移送;上下移送气缸两个活塞的复位同时进行[14]。

根据上述动作的先后顺序,得到如图6所示的吸头装盒时间分布图,计算得到装满一排吸头的周期为 7.7 s。

图6 吸头装盒时间分配图

4.2 装盒时间的估算

装一排周期为 7.7 s,共 8 排得 7.7×8=61.6 s,再加上吸头整理以及人工放置吸头盒以及卸下吸头盒的时间,装满一盒大概需要75s。经过试验测得手工装盒时间为2.5~3 min,也就是说通过自动装盒方式效率提高了50%以上。

5 结语

本文通过分析10 μL移液器吸头以及吸头盒的外形特征以及结构特点,给定装盒要求,研究适用于吸头的装盒工艺,设计一种装盒方案,列出装盒动作及时间分析,估算出装满一盒所需的时间。采用单排装盒,吸头盒供送无需两个方向的移动,节约了成本也可以减小系统的体积。结果表明大大提高生产效率,可以减轻人工劳动强度,装盒机构装配周期也是合理的。因此,本文设计方案是完全可行的,也具有一定的参考价值。