摘 要:导生循环泵是聚酯(PET)装置供热系统的关键设备,具有流量大、转速低的特点,但机械密封频繁泄漏。由于运行温度高,一旦发生导生泄漏存在着火的危险。本文分析了导致机械密封泄漏的原因,机械密封辅助系统设计缺陷是导致机械密封故障的主要原因,将内置泵送环改为外置密封油站,成功的解决了机械密封频繁泄漏的问题,延长了机械密封的使用寿命,实现了长周期稳定运行。

关键词: 机械密封 转速低 积碳 泄漏 冲洗 泵送环 密封油站

导生循环泵是聚酯(PET)装置供热系统的关键设备,我公司原为3台进口KSB泵。泵运行参数:流量1 050 m3/h,扬程73 m,温度331 ℃,出口压力9.63 kg/cm2,转速1 485 r/min,介质导生(联苯和联苯醚混合物)。

在投入运行后机械密封频繁泄漏,最短使用周期仅仅1周时间,导生循环泵频繁检修,影响装置的正常生产,增加检修成本,导致导生的浪费,存在环境及安全隐患。为消除隐患,对该类泵的机械密封系统进行分析并提出了改造措施,改造后机械密封运行周期得到了延长,确保了装置的平稳、可靠、长周期运行。

1 机械密封系统失效原因分析

1.1 机械密封系统介绍

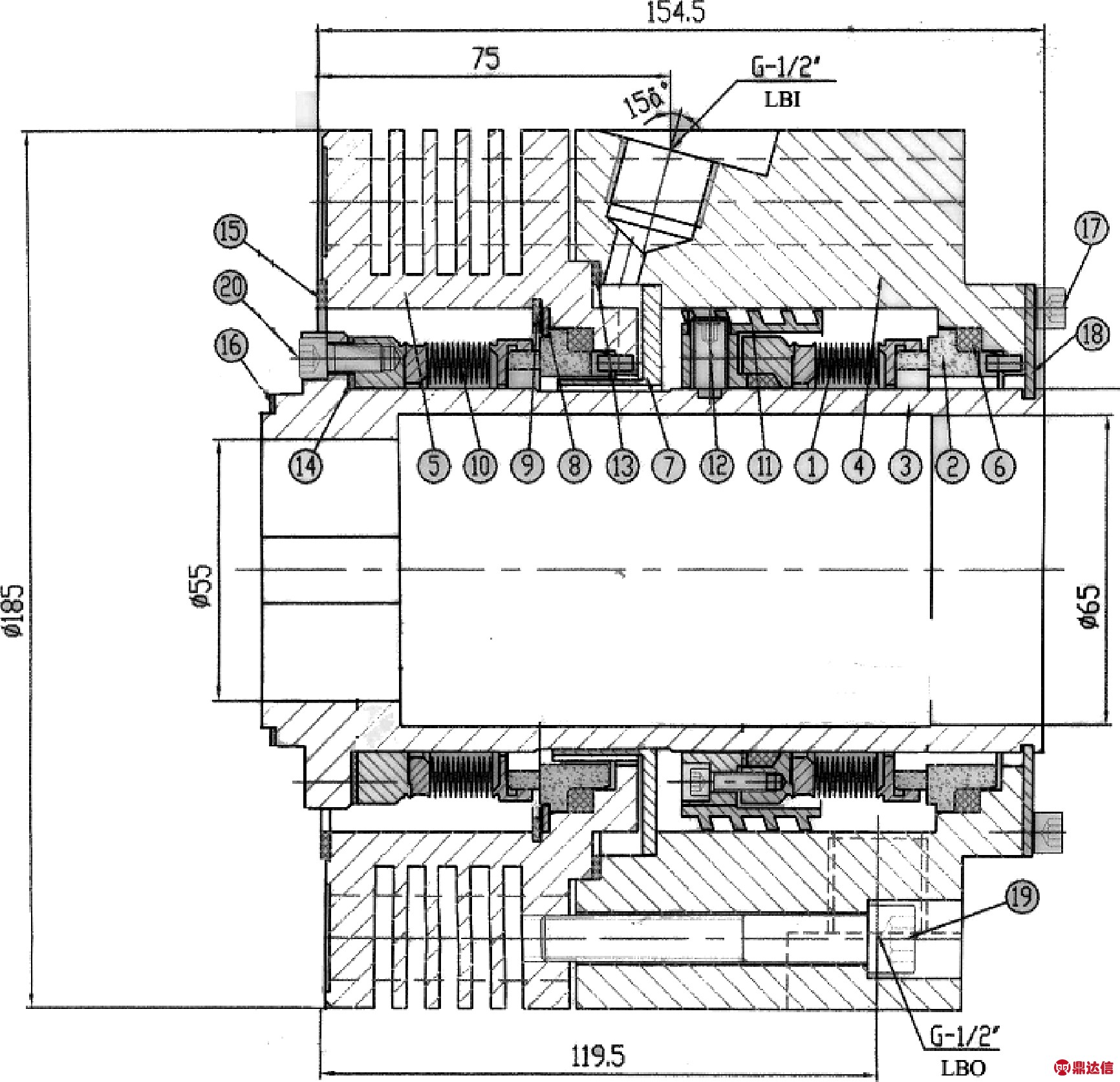

我公司导生循环泵采用串联双端面波纹管式机械密封,型号为770(AQ2GFG/AQ2T3FG),结构见图1。该机械密封静环材质为碳化硅(SiC),动环材质为浸锑石墨,动环辅助密封圈材质为柔性石墨,其余材料为不锈钢。

图1 波纹管集装式机械密封结构示意图

1. 金属波纹管动环组件(大气侧);2. 静环;5. 带散热片的壳体;7. 导流套;10. 金属波纹管动环组件(介质侧);11. 泵环

由于金属波纹管机械密封具有浮动、追随性好,补偿、缓冲性强的双重特点;金属波纹管与动环可一起随轴旋转,而不必考虑旋转方向。经合理选材,特别适合于高温、高压、高真空、低温、强腐蚀介质的密封。

根据API682的要求,无论是无压还是有压,串联机械密封应设计成当主密封(介质侧)失效后,密封腔介质窜入阻隔液系统,安全密封(大气侧)可有效地阻止高温流体向大气中泄漏,且能在短时间内起到主密封的作用;此外安全密封失效后,主密封也不应立即损坏,两级密封是完全互相备用的关系。

机械密封辅助系统:主密封采用空气自然冷却,无冷却冲洗;大气侧安全密封冲洗方案:PLAN52,密封冲洗液为导生。

PLAN52(带无压储液罐的串联式密封)方案:外部储液罐为大气侧密封提供阻隔液,正常操作时,由内部泵送环保持循环,储液罐连续排放蒸汽至蒸汽回收系统,并保持比密封腔压力低。密封阻隔液经冷却后温度较低,能及时带走摩擦热,同时冲走密封腔内的杂质及结焦物,保证密封腔洁净并冷却、润滑摩擦副。

1.2 机械密封使用情况

机械密封在运行一段时间后,会出现尖锐的摩擦声,判断摩擦副发生干摩擦。

导生循环泵的机械密封辅助系统的阻隔液罐顶部装有压力指示表、中部装有液位玻璃视镜。在该泵运行时,通过玻璃视镜可以看到连续的气泡,压力表的指示有压力存在。由此可推断主密封已失效。不久出现机械密封滴漏现象,严重时会呈烟雾状泄漏,判断安全密封失效。

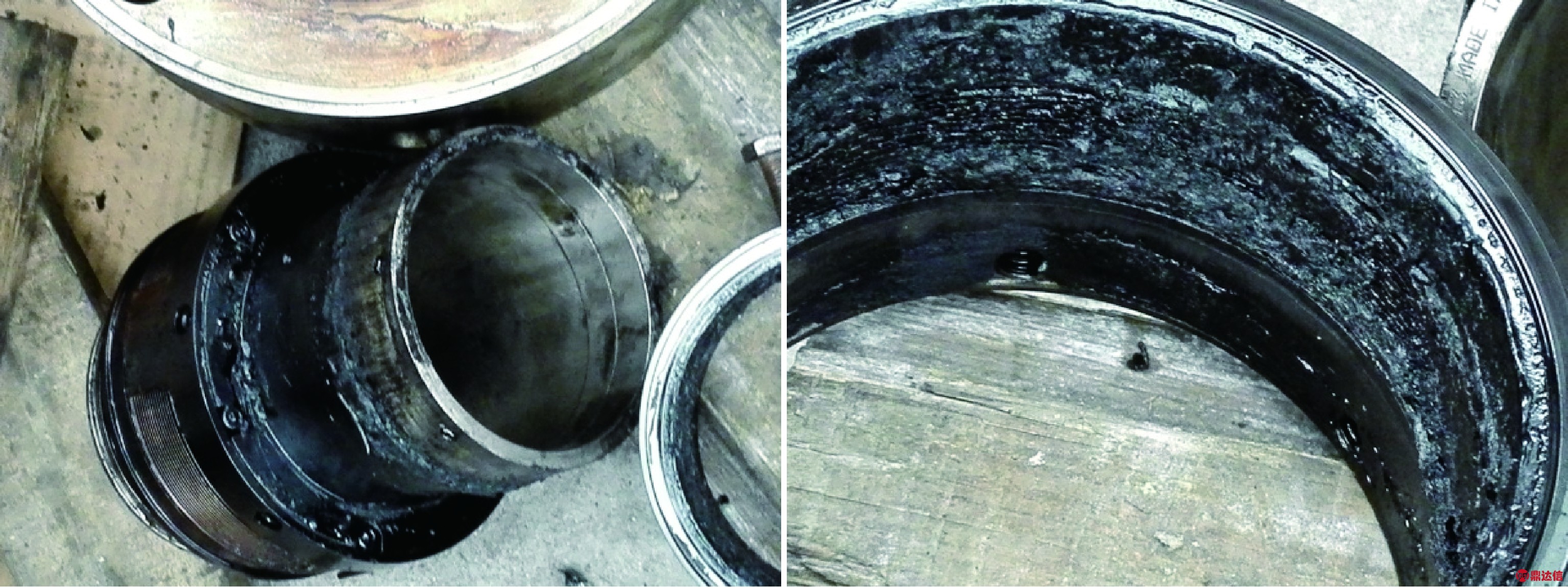

通过对失效机械密封的解体检查,发现固定在机械密封波纹管上的泵送环沟槽和表面积满碳化物(鉴于存在碳化物微粒,将动环材质改为WC硬质合金),机械密封波纹管被碳化物卡住,动静环摩擦副表面有较深磨痕和径向热裂纹,同时动静环摩擦副脱离接触,导致机械密封失效泄漏(见图2)。清理冲洗液循环管路时发现管道内壁有碳化物积聚。

故障出现时间无规律,时间有长有短,多则几周少则一周。

图2 机械密封组件碳化物堆积

1.3 机械密封失效原因分析

对以上现象进行分析,原因如下:

1) 主密封冷却设计有问题

原设计采用自然风冷却,在实际运行过程中根本不起作用。主密封摩擦副在摩擦热和搅拌热的共同作用下温度升高,使导生逐渐碳化成微小颗粒,因无冷却冲洗,碳化物在密封腔内积聚,并吸附在波纹管的缝隙中,导致其波纹管不能进行轴向拉伸压缩而失去弹性。这样,波纹管就无法提供随介质压力变化的轴向作用力,且不起补偿作用,使端面液膜压力减小,液膜闪蒸汽化。密封端面在被液膜汽化压力推开后,动环不能恢复与静环的接触状态,保持开启,大量液体经密封端面泄漏,主密封失效。

2) 阻隔液储罐冷却能力不足

原设计阻隔液储罐容积12 L,内置盘管冷却,由于主密封没有冷却冲洗,阻隔液需同时冷却主密封和安全密封。在实际运行中发现阻隔液储罐表面温度接近80 ℃,有时会超过100 ℃。此时阻隔液流通管线在泵接口处已积碳堵死,阻隔液不再流通。这种情况,一旦启泵运行,即破坏密封摩擦副液膜,导致机械密封泄漏。

要求阻隔液温度≤60 ℃,储液罐内阻隔液实际温度与要求值相差较大。

3) 安全密封腔泵送环设计能力不足

由于泵的转速偏低(尤其对于转速低于1 000 r/min的泵情况更严重),泵送环不能提供足够的循环压力(泵送环产生高于密封腔0.1~0.2 MPa的压力),并且输送阻隔液流量不足,不能充分带走运转过程中产生的热量和导生碳化产生的微粒。随着密封腔热量积聚,摩擦副密封端面温度升高,润滑膜闪蒸而造成密封端面干摩擦,从而加剧磨损,同时致使温度进一步升高,最终导致导生碳化。

4) 循环冷却水积垢

原设计采用循环水冷却,循环水在80 ℃时已经开始积垢,同时循环水采用碳钢管,存在水锈积聚,导致换热效果进一步下降,半年后拆洗时,发现冷却水管已堵死不通。

2 机械密封冲洗系统改造方案

通过以上分析,导生循环泵机械密封泄漏频繁、使用寿命短的原因是机械密封在运行过程中,会产生一定的摩擦热和搅拌热,摩擦热集中在密封端面,热量不能被及时带走,使密封端面温度升高,当达到介质汽化温度时,发生汽化,液膜破坏,形成干摩擦加剧端面磨损,导致密封失效。

解决故障的关键在于增大冲洗液流通压力和降低冲洗液温度。

对于高温油泵机械密封,API682中推荐冲洗方案为P32+53A、P32+53B、P32+54和P32+52方案;对于不允许采用外冲洗(P32)的高温泵,可采用P21方案或P23方案替代P32方案;采用P23方案,应考虑强制循环装置(如泵送环)对密封介质的泵送能力。通过对以上故障原因分析,由于泵转速较低,泵送环不足以产生需要的循环压力,且受密封腔尺寸限制,外冲洗(P32)和P23方案不适合,故选择P21+P54方案。

2.1 改造方案

1) 主密封增加PLAN 21密封冲洗方案

鉴于原设计主密封采用的是空气自然冷却,运行中未发挥冷却效果。为主密封增加一套冲洗方案,采用PLAN 21密封冲洗方案。

冲洗方案PLAN 21对密封提供了一种带有冷却器的冲洗方案。再循环液由泵的出口引出,经由一个流量控制孔口(通常为孔板)和冷却器,经冷却器冷却后,然后进入主密封腔内,对主密封进行冲洗和冷却。

按照美国石油学会标准API682《离心泵及回转泵轴封系统》的要求,对于用于温度≥80 ℃的工况,机械密封必须采取冷却降温措施,以维持密封端面压力使之高于介质的汽化压力。故温度控制在(70±5) ℃。

冲洗方案PLAN 21的优点是能提供具有足够压差与流量的、经冷却的冲洗液;降低密封腔的温度,提高冲洗液的汽化温度裕量、克服辅助密封件的温度限制、减少焦化或聚合、提高润滑性。为机械密封提供适宜的运行环境,防止机械密封部件高温变形或失效,从而达到提高密封效果和延长使用寿命的目的。

2) 安全密封改用PLAN 54冲洗方案(自制密封油站)

鉴于离心泵密封腔的实际情况,无法再通过增加泵送环长度来提高泵送压力。我们将安全密封辅助系统由PLAN 52改为PLAN 54(采用外引密封液)方案。

PLAN 54方案:外设加压隔离液储罐或系统提供清洁的液体给密封腔,循环用外部泵或压力系统来完成,储液罐压力大于被密封的工艺介质压力。

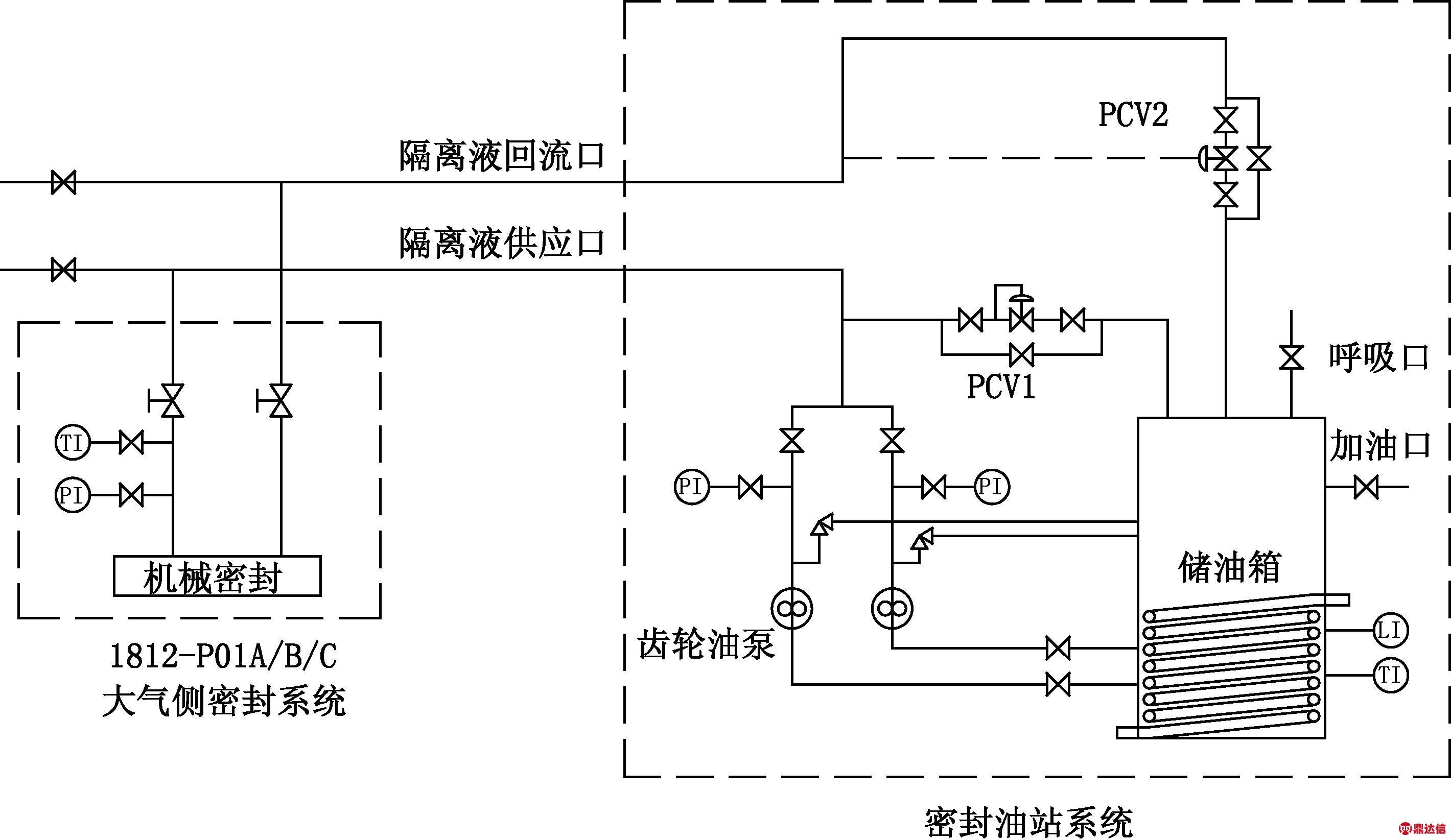

我公司共有3台KSB导生循环泵,统一考虑,为3台导生循环泵增设一套PLAN 54辅助系统—密封油站。为此增加外置储液罐,为安全密封提供阻隔冲洗液,增设外置循环油泵,提供冲洗液的循环动力;同时增大内置冷却盘管换热面积,降低阻隔液温度。

辅助系统包括:1只储罐,2台外置齿轮油泵(可以在线切换,同时增设USP电源,防止突然断电)、内置式冷却盘管、压力表、温度表、压力变送器(低液位报警、高液位报警)等,增设齿轮油泵停泵报警。要求系统主要零部件均采用SS316材料制作。

密封油站设计首先应计算冲洗冷却流量,根据冲洗流量来确定油箱容积,油箱容积一般为流量数值的8~10倍,容积允许尽量做大些,我公司自制储油箱规格φ600 mm×1 200 mm,填充系数0.5,操作容积160 L,内置冷却盘管,冷却面积增至原始冷却面积5倍。

阻隔冲洗液经油泵增压后,送至各个高温油泵机械密封,系统的供液压力通过自力式调节阀(PCV1)调节,回油压力通过自力式调节阀(PCV2)保证;进入每个密封腔的密封油压力通过支路手阀进行调节,流程示意图见图3。

图3 密封油站流程示意

PI. 压力计;TI. 温度计;LI. 液位计;PCV1、2. 调节阀

通常密封油压力至少比最高吸入压力下的泵密封腔内压力高0.2 MPa。这种方案的优势在于,阻隔液循环量较大,温度降低,密封运行环境得到进一步改善。但密封油系统造价较高,对于单台高温油泵来说性价比不高,可适用于高温油泵群的密封阻隔液集中供给。

3) 扩大冲洗通道

将安全密封冲洗通道孔径由原φ5 mm扩大至φ8 mm,主密封密封腔开φ8 mm冲洗孔。一方面改用外置循环装置后冲洗液流量加大,增大冲洗通道孔径可以避免流速增加对摩擦副端面的侵蚀磨损;另一方面可使冲洗液流动更畅通,避免碳化物微粒粘结堵塞通道,及时带走摩擦热,防止端面过热,保证机械密封长期、稳定运行。

4) 冷却器改用脱盐水冷却

原冷却器由循环水冷却,由于温度高,会有水垢析出,影响冷却效果。现改为脱盐水冷却,同时所有流通管改由SS316材料制作。改造后,经冷却器冷却后的冲洗液温度稳定在40 ℃。

通过以上改造后,3台KSB导生循环泵密封辅助系统装置为:P21+P54(自制)。

2.2 密封冲洗冷却相关计算

双端面机械密封要正常运行,必须使密封内部达到热平衡,保持密封腔体在最低温度水平,才能使密封端面液膜稳定。机械密封热源包括热传导、搅拌热、密封端面摩擦热、外冲洗热等,降温导热措施为PLAN 21冲洗、密封法兰空冷散热及PLAN 54外循环系统导热等。

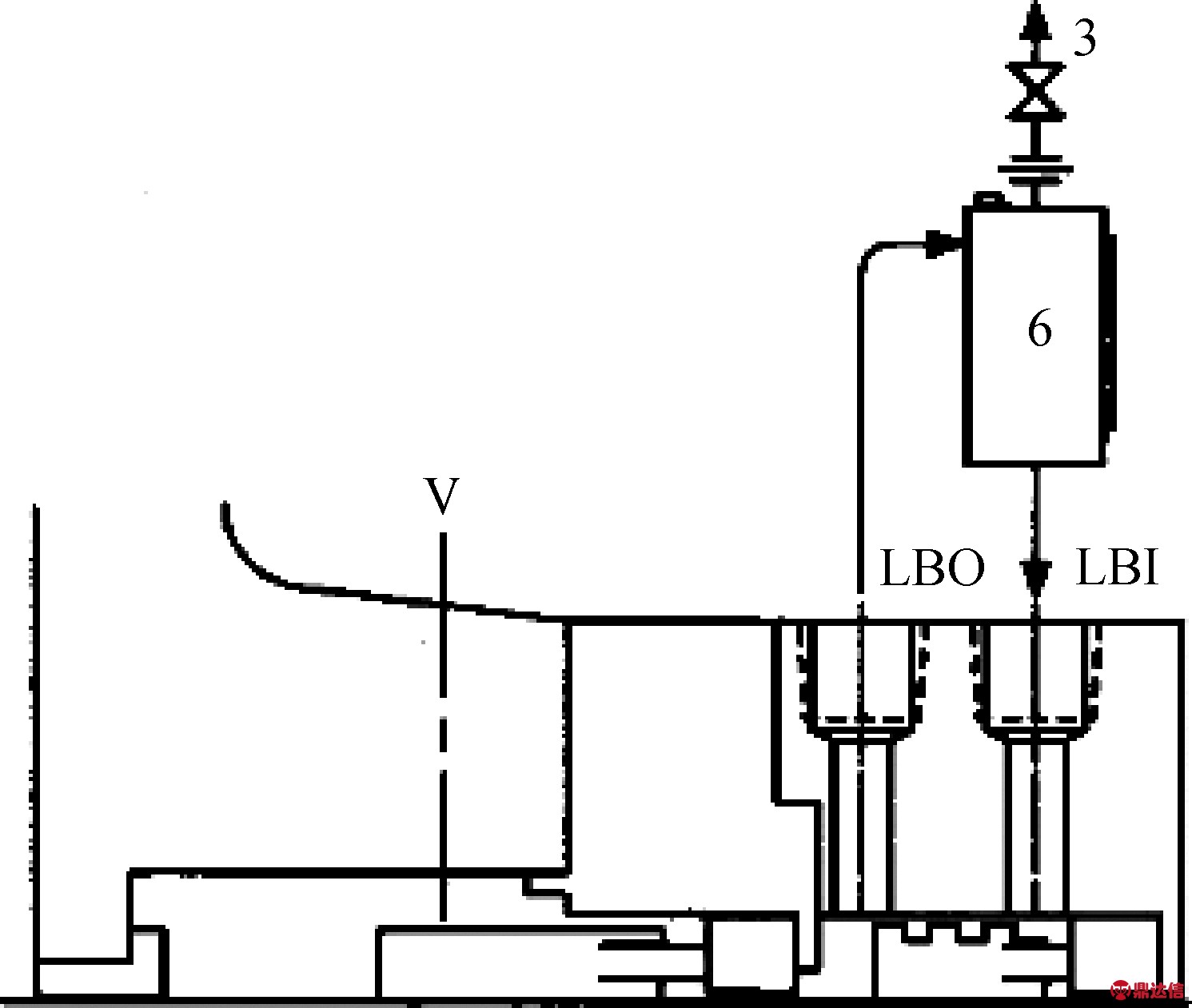

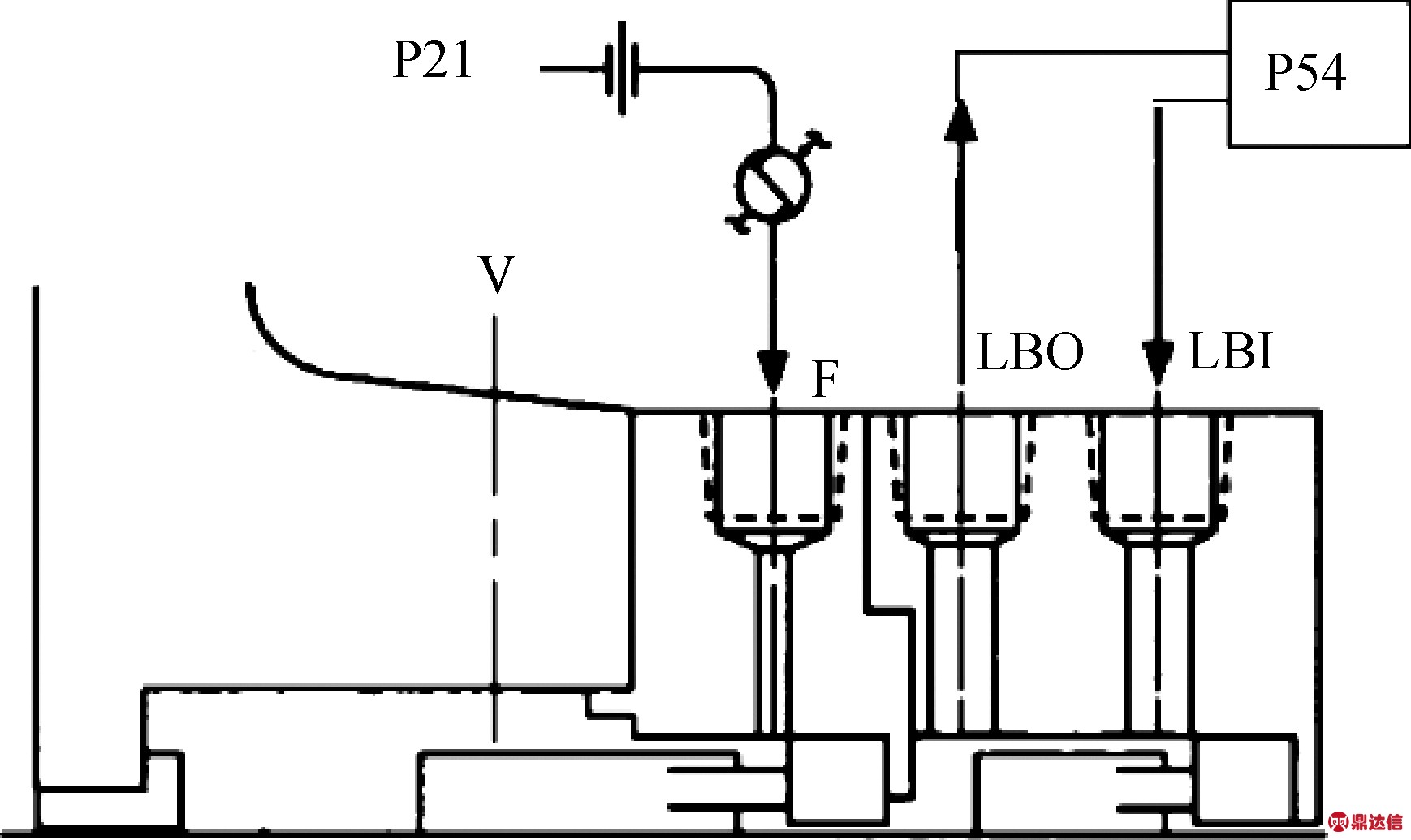

改造前后密封冲洗方案对照见图4。

(a) 改造前密封冲洗方案P52

(b) 改造后密封冲洗方案P21+P54

图4 改造前后密封冲洗方案对照

F. 冲洗;LBI. 缓冲液入口;LBO. 缓冲液出口;V. 排气口(可选);3. 放空口;6. 储液罐

2.2.1 密封端面摩擦热计算

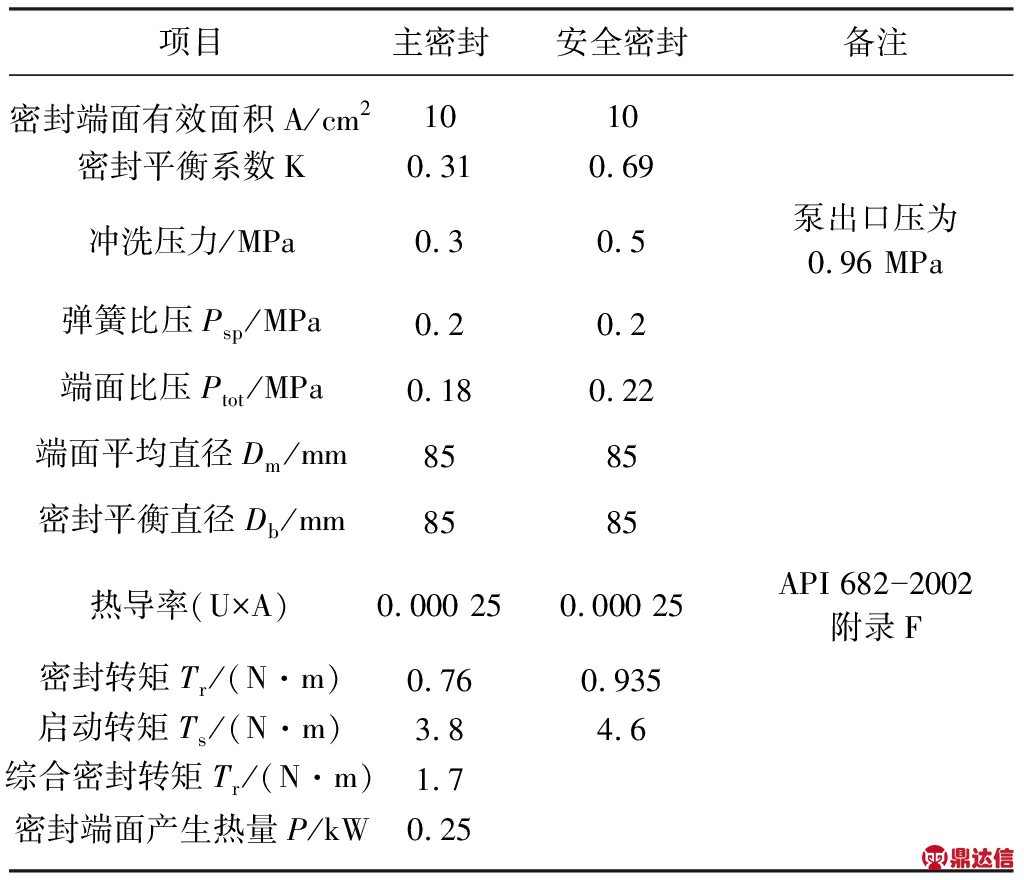

密封轴向推力及功耗计算结果见表1,计算过程依据文献[1]。

表1 密封轴向推力及功耗

2.2.2 主密封腔体热量计算

PLAN 21方案采用冷却器对密封提供冷却冲洗,因而可以提高密封腔的饱和蒸汽压力裕量,满足辅助密封元件的温度限制要求,减少流体结焦和积聚的可能性,尤其对于主密封侧。

计算时预设P21降温△Ths为20 ℃(68 ℉),计算热传导功率[1]。

Phs =(U×A)×Db×△Ths

=0.000 25×85×20

=0.425(kW)

2.2.3 主密封腔体冲洗流量计算

(1)

Q为密封端面产生的热量,为0.425 kW;冲洗液注入温度40 ℃,冲洗液温升△Tinj为20 ℃;查导生生产厂家技术资料:ρ为密封液(导热油)在331 ℃时的比重,约为0.8;Cp为泵在331 ℃时的导热油的比热,查表Cp=2 373 J/(kg·K)。

代入公式1得q1=0.67 L/min

上式计算的最小冲洗液流量,为保证密封端面导走摩擦热及液膜的稳定,故其冲洗流量至少要采用n=2的设计安全系数。则需冲洗流量为1.72 L/min。

2.2.4 安全密封所需冲洗流量

泵体温度为331 ℃,要求的密封腔温度为70 ℃,则温降△Ths=331-70=261,带入Phs=(U×A)×Db×△Ths,计算热传导功率为5.55 kW。

对于高温密封,计算时设定阻隔液注入温度为40 ℃,温升为30 ℃,最后乘以安全系数2,保证密封端面导走摩擦热及液膜的稳定。

PLAN 54所需基本密封液循环流量q2根据式1,Q为P+Phs=0.25+5.55=5.8 kW;△Tinj为30 ℃,331 ℃时的导生比重0.8、比热Cp=2 373 J/(kg·K)。代入公式1得q2=6.11 L/min。

考虑引入安全系数2,则需冷却流量为12.22 L/min。

3 改造效果

2011年实施机械密封辅助冷却系统的改造,控制阻隔冲洗液循环流量为(12±1) L/min,降低了机械密封阻隔冲洗液的温度(回流温度约50~55 ℃),改善了机械密封运行环境,导生循环泵稳定运行3年以上,达到API682对机械密封使用寿命要求。

可靠的机械密封辅助冷却系统是机械密封长周期、稳定、可靠运行的重要保证。API 682强调当转速≤1 800 r/min要仔细选择内部循环装置。实践也证明转速低(≤1 500 r/min,4级异步电机)时,应用在高温、危险介质循环泵上的内置泵送环使用效果不佳。对于多台热油泵组最佳方案是共用一套外置循环装置。PLAN 54密封冲洗方案及密封油站的配套应用,对解决聚酯装置高温油泵群机械密封冲洗冷却问题是一个经济、可靠的选择,值得推广。