摘要:利用离心泵理论,对一种机械密封用锥形叶片式泵效环的性能进行理论分析,并利用CFD软件对泵效环的性能进行数值模拟,获得泵效环邻域流场的压力分布,给出泵效环泵送能力的理论分析表达式即扬程表达式,分析泵效环转数和叶片数对其泵送能力的影响。理论分析结果和数值模拟结果基本一致,确认模型的合理性。随着泵效环转数和叶片数的增加,其泵送能力相应增加,但是随着叶片数的增加,空化空蚀现象会更易发生。

关键词:机械密封;泵效环;泵送能力;数值模拟;扬程

在过程工业中,为了防止流体泄漏,绝大部分输送液体介质的旋转设备采用机械密封。在目前的机械密封技术中,一种阻止泄漏的最有效方式是采用双端面机械密封,它在两个密封端面的腔体中间,加注了隔离液或缓冲液(以下简称封液),用于润滑和冷却密封端面,从而延长机械密封使用寿命。封液在机械密封系统里循环流动以达到冷却润滑的目的,目前使封液循环流动的装置有3种[1-3]:外置泵送装置、封液热对流虹吸系统和内置泵送装置(泵效环)。外置泵送装置即在系统管路中加循环泵,这种方式涉及耐压、密封和防爆等问题,运行成本高,能耗大,一般不采用这种方式。而单纯的热对流系统虹吸系统,需要一定的温差才能实现循环,循环速度慢,其循环效果及散热效果不是很理想。合理设计的内置泵效环系统结构简单,循环效果明显,是目前广泛(使用的封液循环装置。

目前常用的泵效环有离心式和螺旋式2种。离心式泵送环工作机制类似离心泵。螺旋式泵送环在旋转时,其上的螺纹带动槽内的介质转动,由于惯性的作用,使螺纹槽与槽内介质形成相对运动,促使封液向一定方向运动。

本文作者以一种锥形叶片式泵效环为研究对象,利用CFD软件Fluent对泵效环邻域流场进行模拟计算,分析泵效环的泵送能力,并与理论结果进行对比。

1 泵效环作用原理及几何模型

1.1 泵效环作用原理

带有锥形泵效环的双端面机械密封系统如图1所示。其泵效环为锥形叶片式结构,安装在旋转件上,随机械密封动环的旋转而旋转,带动封液循环流动。

图1 带有泵效环的双端面机械密封

Fig 1 Double mechanical seal with pumping ring

所研究的泵效环有一定的锥角,由一系列的直叶片置于锥体的外侧,叶片与叶片之间的槽区相当于叶轮流道,如图2所示。封液从泵效环的小端入口进入,机械密封旋转,则泵效环随之旋转,根据离心泵的工作原理,2个叶片之间的液体受到离心力的作用被甩出,叶片的转动增加了液体的推力。

图2 泵效环端面几何结构示意图

Fig 2 Geometry schematic diagram of the pumping ring

1.2 几何模型及其网格的生成

所研究的泵效环基于离心泵原理,主要的设计参数为:流量Q=6 L/min,转速n=3 000 r/min,扬程H=1.53 m,叶片为等厚度,直叶片形式,叶片数为12,泵效环外径与密封腔内径间隙为1.5 mm[4]。

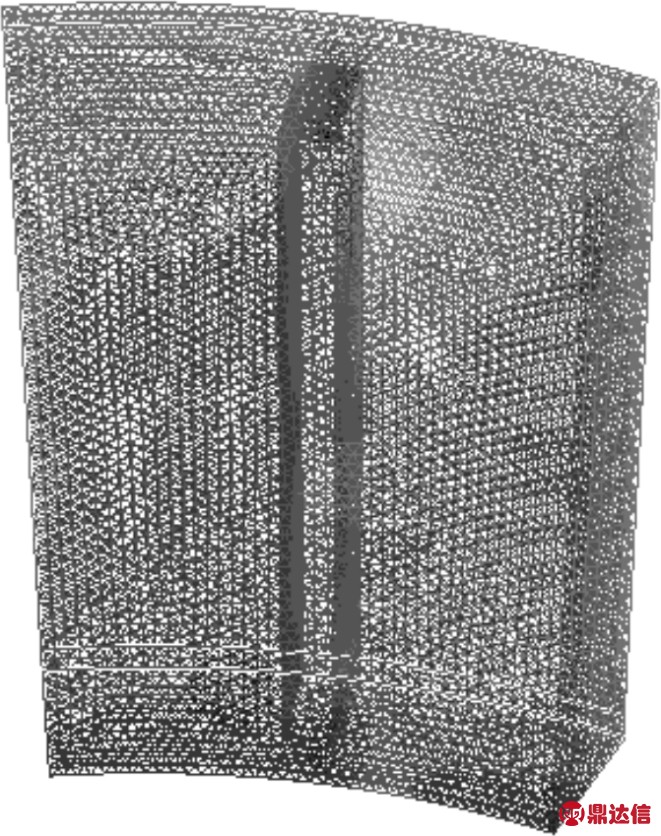

为了防止在网格划分过程中,整体网格质量不高而导致的数值计算结果精度不高甚至错误的现象,选择整个流动区域的1/12作为计算区域。

计算网格的划分采用GAMBIT软件,应用非结构化网格对整个计算区域进行划分。为了减小在计算过程中进口及出口位置对计算区域的影响,计算区域的进口和出口适当作了一定的延伸[5]。计算区域的三维造型及网格划分图如图3所示。

图3 计算区域及网格划分

Fig 3 Calculation region and mesh

1.3 边界条件

计算采用FLUENT软件,选择k-ε湍流模型,以水作为流体材料,进口边界条件采用速度进口,出口采用压力出口边界条件。设置旋转参考系,将流体流动区域设置为转动参考系,将泵效环表面和密封腔内壁面设置为移动壁面,其他壁面采用无滑移固壁边界条件。计算域的左右两个边界使用周期性边界条件。求解方法采用SIMPLIC算法,使用二阶迎风差分格式进行迭代计算。

1.4 性能预测

应用FLUENT的表面积分功能,可得到泵效环的进口和出口总压,泵效环进出口产生的压差即为流体的推动力,根据其差值可得到相应的泵送扬程。其计算公式如下:

H=![]()

(1)

式中:p2和p1分别为泵效环出口和进口压力。

2 计算结果及分析

计算模拟中,分别计算了2 000、3 600和设计转速3 000 r/min在流量2、3、4、6、8和10 L/min 6种工况下泵效环的泵送能力即扬程和流场特征。

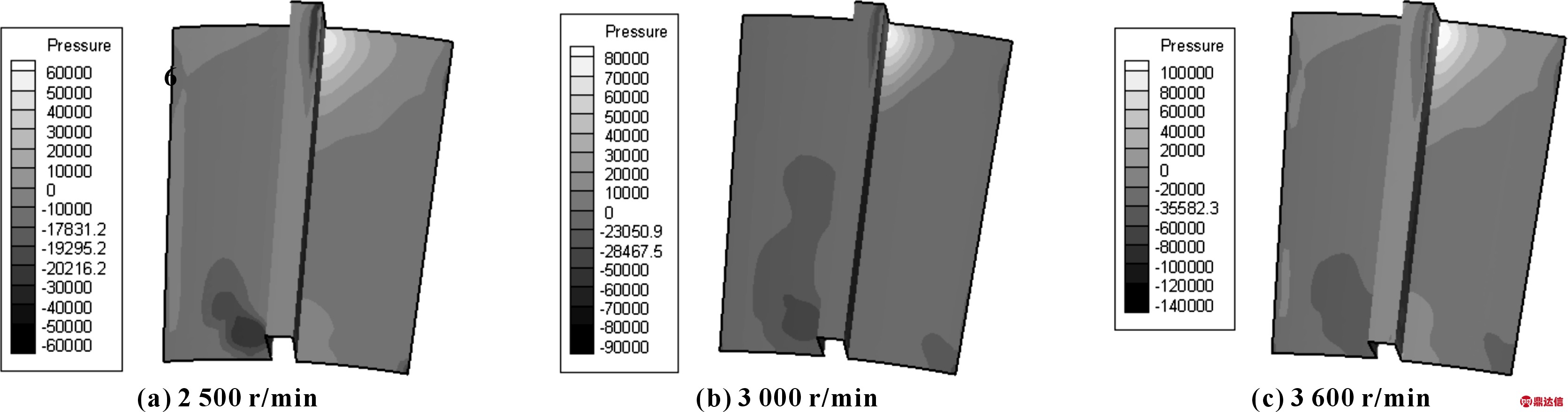

2.1 压力分布

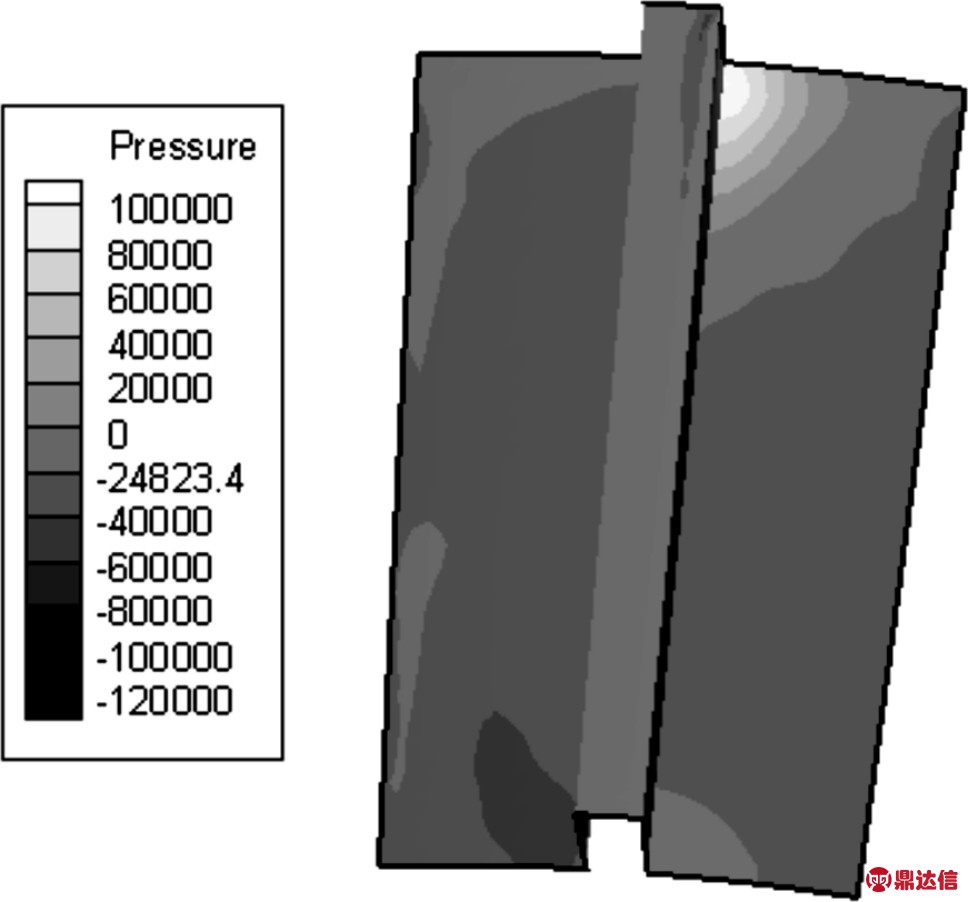

Fluent计算了泵效环在3种转速下流场特征,泵效环工作面静压分布云图见图4。如图所示,3种转速下的压力分布趋势一致,压力分布都是沿着轴向即流体流动方向逐渐增大,在出口区域出现最大压力,这表明泵效环在3种转速下均具有一定的泵送能力,可以使封液循环流动以冷却润滑密封装置。由于流体的冲击作用,在进口区域一侧有相对较高的压力。由于泵效环的旋转,在叶片的另一侧出现了低压区,且几乎全部都是负压区,对这一侧的流体流动造成了较大的影响。由于叶片一侧低压区的出现,则出现低压区的部位为泵效环容易发生空化空蚀的部位,且随着转速的增加,流体流速的增加,压力逐渐降低,即低压区域压力逐渐降低,空化空蚀现象也相对严重。

图4 3种转速下泵效环邻域流场静压分布云图(Pa)

Fig 4 Static pressure contours of pumping ring’s neighborhood flow field at three kinds of speed(Pa)

2.2 理论分析及性能预测

在分析泵效环的泵送效应时,泵效环具有一定的锥角,在运行过程中会对流体产生一定的离心压力,从而使流体具有泵送效应达到一个相对高的位置,这个离心压力即为泵效环进出口两端所产生的压差[6],即:

![]() dp=

dp=![]() ρω2RdR

ρω2RdR

(2)

对式(2)左右两边分别积分,可得:

p2-p1=ρω2![]()

(3)

代入扬程计算公式(1),则有:

H=![]() =

=![]()

(4)

式中:ω为泵效环旋转角速度;g为重力加速度;R2和R1为泵效环进出口半径;H为扬程。

由式(4)可以看出,理论分析的泵送扬程公式没有入口流速即流量的影响,扬程随着转速和尺寸的变化而变化。

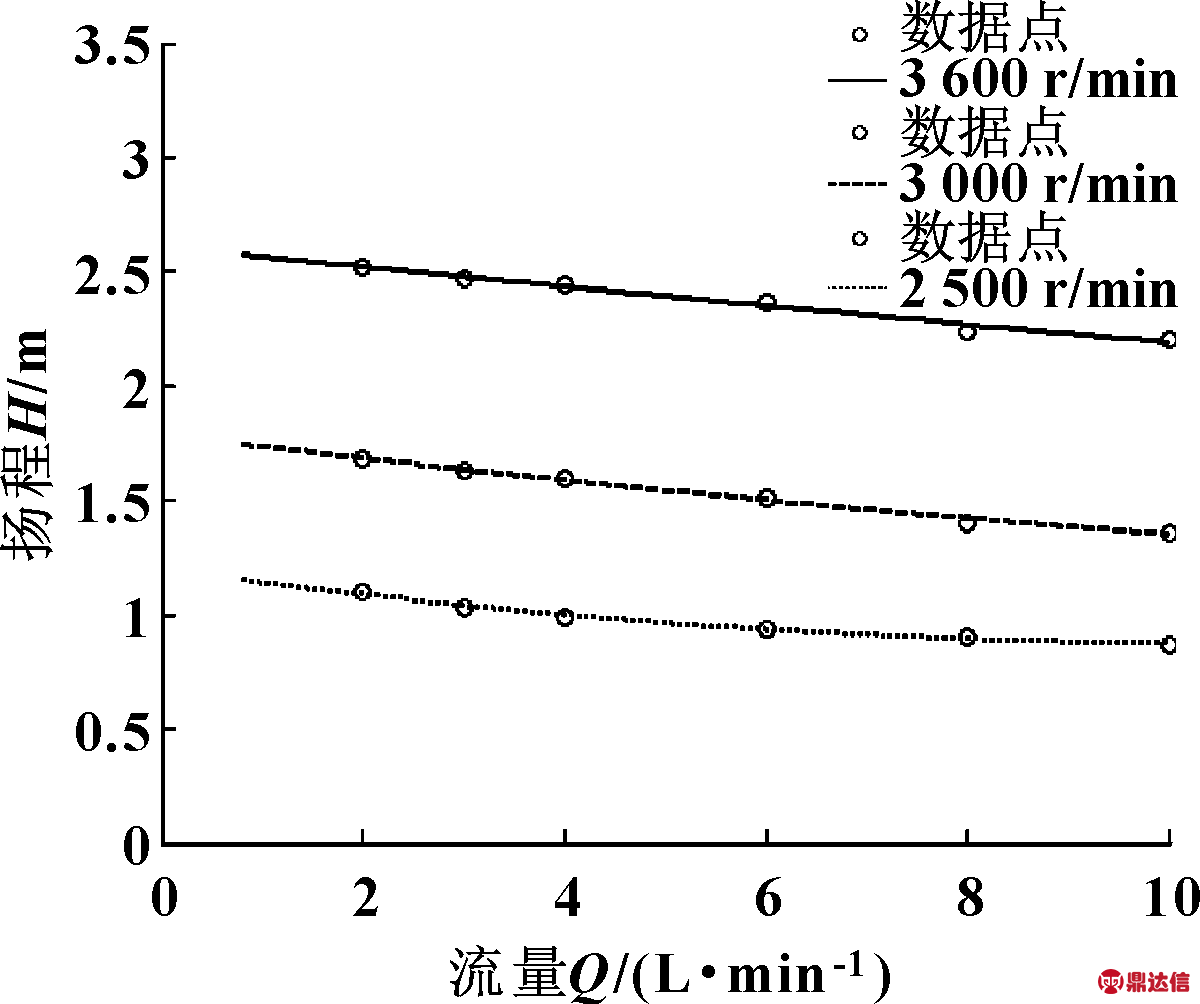

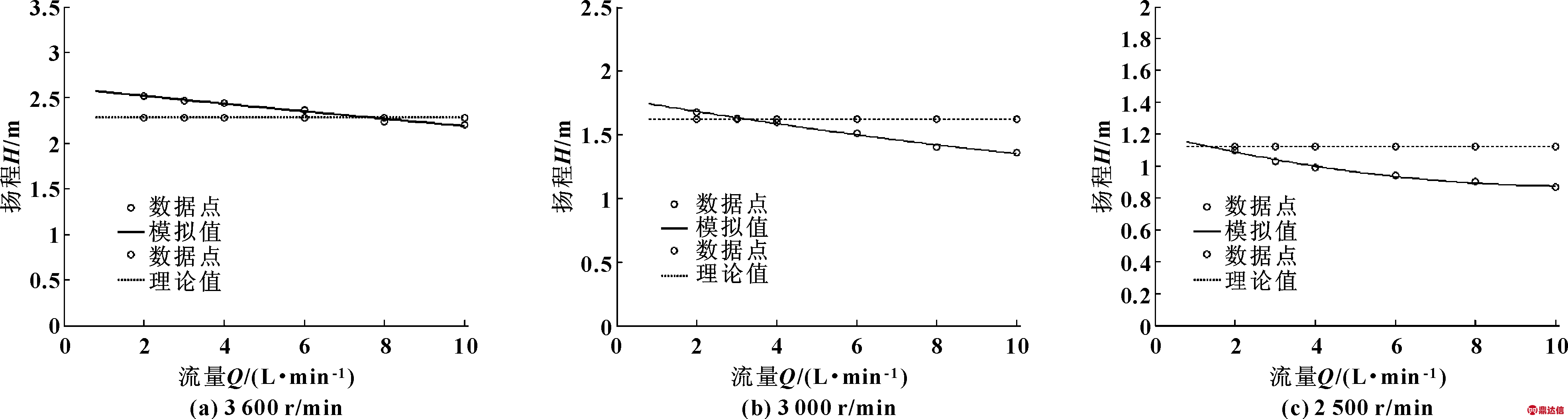

经过Fluent后处理,得到了泵效环的性能参数,应用最小二乘法曲线拟合方法,在MATLAB中可以得到在3种不同转速下的泵效环的流量扬程性能曲线[7],如图5所示。可以看出,泵效环的泵送扬程随着转速的增大而增大,3 600 r/min时扬程最高。且3种转速的流量-扬程曲线与离心泵特性曲线变化趋势一致,都是随着流量的增大而减小。3种转速下,随着流量的变化,扬程的变化趋势并不是很大,有逐渐平缓的趋势,也验证了公式(4)中扬程的计算没有流量因素的影响。

图5 3种转速下泵效环流量-扬程曲线对比

Fig 5 The comparison of pumping ring of flow-head curves in three kinds of speed

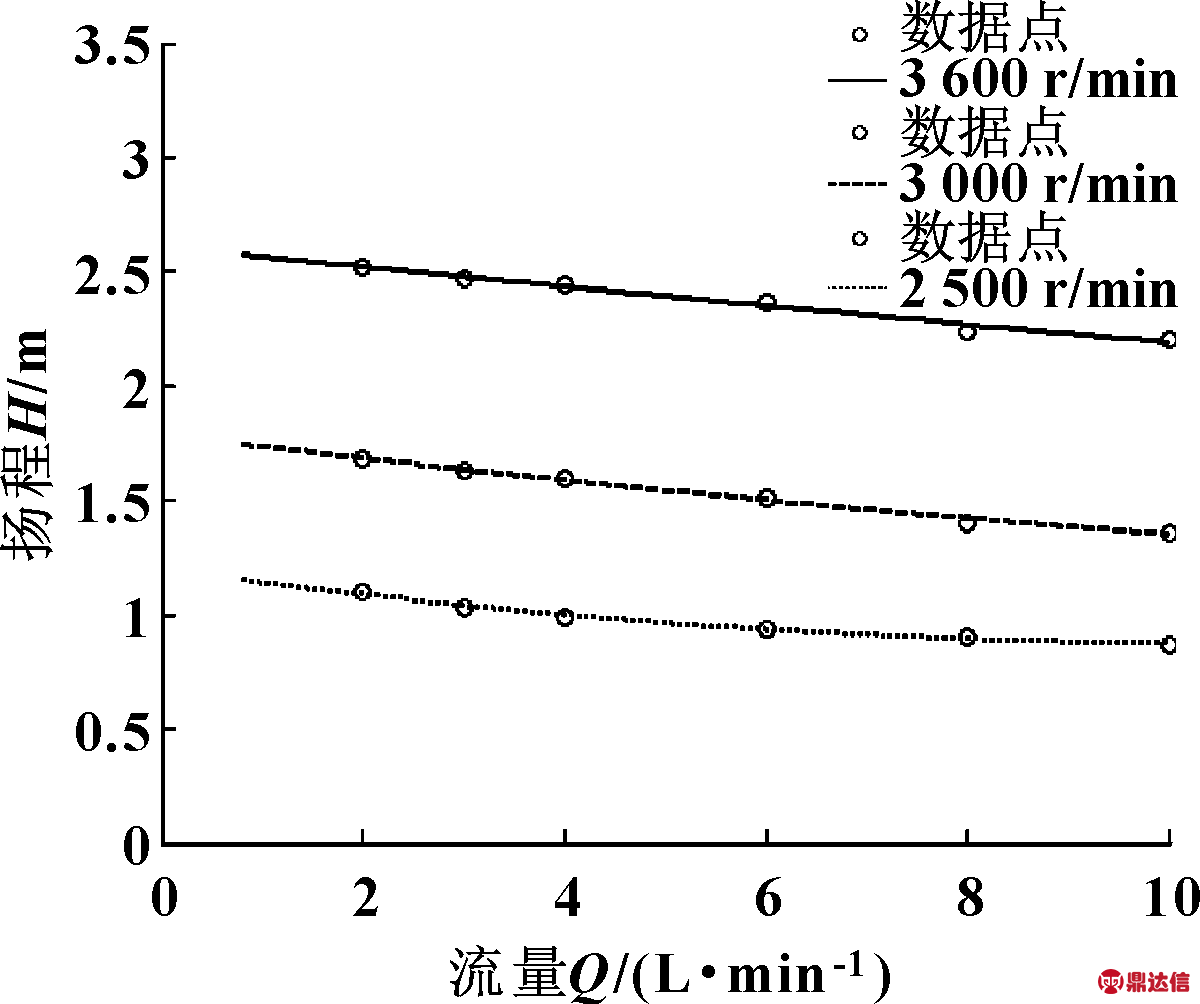

数值计算和理论分析的流量-扬程性能曲线对比如图6所示,可知,在3种转速下,理论解和数值解的误差均保持在较小的范围内,只是数值计算的扬程随着流量的变化而变化,而理论解不受流量的影响。但是数值计算的扬程变化范围很小,说明在该模型计算过程中,流量参数对泵效环所产生的扬程影响较小。

图6 数值解和理论解计算结果对比

Fig 6 The comparison of the numerical calculation results and the theoretical calculation results

两者的计算结果符合离心泵理论[8],即:在进出口角度为90°的情况下扬程不随着流量的变化而变化,其特性曲线为一条直线。

2.3 叶片数对泵送效应的影响分析

适当增加叶片数,将原模型的叶片数由12个增加到15个,转速设定在3 600 r/min情况下,其静压分布云图如图7所示。对比图4(c),可以发现其压力分布与原模型趋势一致,只是在负压区域,其低压区域覆盖面更大,造成空化空蚀现象的情况更容易发生。

图7 3 600 r/min下泵效环邻域流场静压分布云图

Fig 7 Static pressure contours of pumping ring’s neighborhood flow field at 3 600 r/min

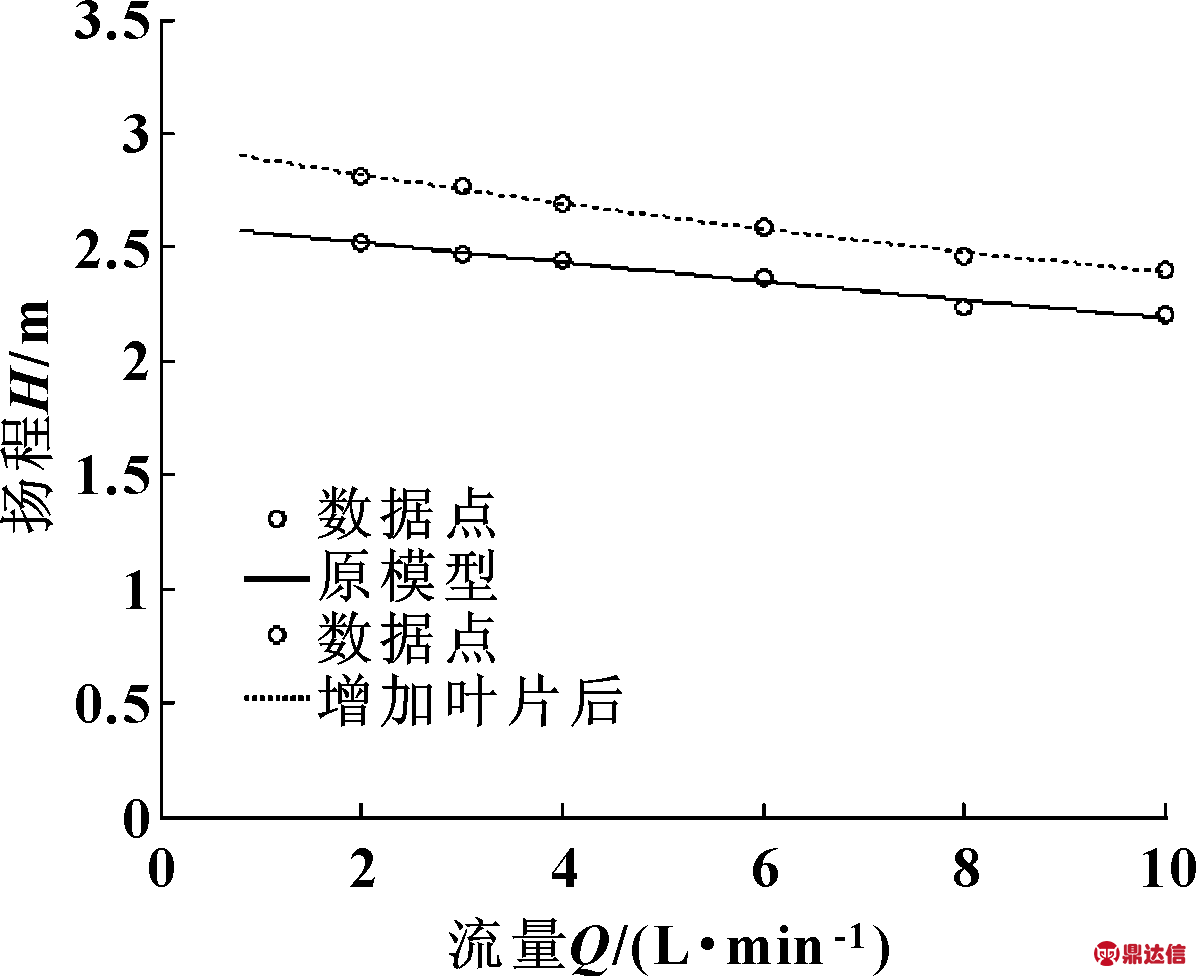

经过FLUENT后处理,得到了泵效环流量扬程性能曲线,其扬程计算结果对比图见图8,如图所示,两者的变化趋势一致,只是在15个叶片情况下泵效环所产生的扬程比12个叶片数情况下的扬程高,作者认为由于随着叶片数增加,叶片对液体的作用增强,泵送效应所产生的扬程也相应的增加。但是,增加叶片数所产生的扬程和原模型的扬程相差并不大。

图8 增加叶片数流量-扬程变化曲线对比

Fig 8 The comparison of flow-head curves when the number of blades was increased

3 结论

(1)基于离心式泵的原理,设计了一种锥形离心式泵效环,利用FLUENT软件对泵效环工作面的压力分布进行了模拟。模拟结果表明,泵效环产生离心压力,具有一定的泵送能力;在高转速下泵效环更易发生空化空蚀现象。

(2)泵效环的数值计算结果与理论分析结果具有较小的误差,且符合离心泵叶片进出口角度90°情况下的流量扬程特性,证明了所建立的模型的正确性。

(3)转速增加,泵效环的泵送能力相应的增加;泵效环叶片数增加,对流体的推动力也会增加,泵效环具有更强的泵送能力,但是随着叶片数的增加,空化空蚀现象也会更易发生。