摘 要:分析柴油机负荷试验中在水力测功器与主水池之间设置的垂直高度相对较低的中间水窖的进水量随机变化的特点,给出一种基于可编程逻辑控制器(Programmable Logic Controller)的中间水窖泵房自动控制系统的软硬件设计和配置。该系统利用PLC的模拟量采集处理功能及内置的定时器和计数器,设计随机“抽签器”,根据抽签结果投入相应的泵组,实现多台泵组的随机投入,保证各泵组均衡使用。该系统可对电机、水泵等设备的工况进行实时监测,并将报警数据送入中央监控室,实现泵房无人值守,提高多台水力测功器同时工作时系统的安全性、可靠性和自动化程度,降低运行成本,延长使用寿命,可获得较好的经济效益。

关键词:水泵;可编程逻辑控制器;抽签器;自动控制

0 引 言

柴油机负荷特性试验的主要内容是测试柴油机的性能指标,掌握柴油机的功率、转速、转矩、燃油消耗率和排气温度等数据,进而得到柴油机的速度特性曲线和负荷特性曲线,对分析柴油机的综合性能具有重要意义。水力测功器作为柴油机的有效负载,对保证试验数据的准确性起着决定性作用。为降低水力测功器出水口排水背压对试验数据的影响,必须将测功器的排水口垂直布置,确保测功器内的水在重力作用下自然流出。试验基地设有多台测功器,每台测功器的垂直出水口底部与水平布置的排水总管相连。由于排水总管与中央水池之间存在垂直落差,使得出水无法直接流入中央水池,因此在排水总管与中央水池之间设置中间蓄水窖(以下简称“中间水窖”)对试验出水进行汇集。中间水窖泵房设有4台抽水泵组,负责将汇集的水回送至中央水池,保证试验用水的有效供给。由于试验所用柴油机的型号、数量和输出功率及试验开始时间和持续时间有极大的随机性,且中间水池的水位是随机变化的,人工操控4台泵组的工作量较大,无法定量掌控水池内水位的变化,工序繁杂,应急能力差,排水效率低,安全性和可靠性不能满足要求,存在出水倒灌试验场地及水窖内的水溢出等安全隐患[1]。本文提出一种基于可编程逻辑控制器(Programmable Logic Controller,PLC)定时器和计数器构成“抽签器”来决定泵组投入的调度方法,有效提高排水系统的自动化程度,保证各台泵组均衡使用,降低泵组因过度使用而出现故障的概率。

1 控制系统的构成和功能

1.1 系统构成

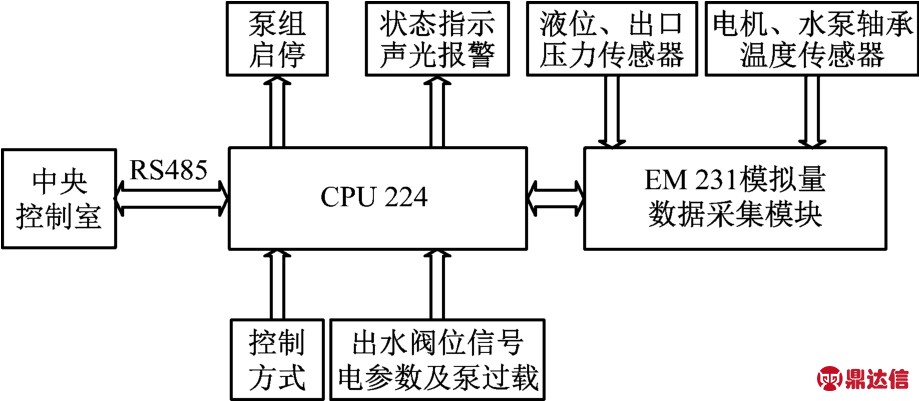

为实现设计功能,设计该自动控制系统由以中央控制室为中心的主站层、以PLC为核心的主控及通信层[2]和由电气及机械设备构成的执行层等3层结构组成。系统原理框图见图1。

图1 中间水窖排水泵组监控系统原理框图

该系统以西门子S7-200型PLC为控制核心,实现外围开关量和模拟量数据的采集及处理、逻辑判断、故障诊断和数据存储等功能。通过EM 231模拟量数据采集模块采集水窖水位信号,由此决定泵组是否开启和开启台数;根据选择的控制方式,按流程启动泵组。泵组运行之后,数据采集模块采集电源、电机和水泵的各项参数(包括电源状态、电机定子温度、水泵轴承温度和水泵出水口压力等),为控制系统判断泵组的运行状态提供依据;当某一数据超出设定值时,输出声光报警信号或停泵,实现对泵组的保护。系统中各泵组的运行状态和参数通过PLC的RS485通信接口实时传输至中央控制室,实现对上述数据的显示和报警;控制系统接收来自中央控制室的遥控指令,实现对泵组的远程控制。

1.2 系统功能

系统设有手动、自动和遥控等3种控制方式。

1)手动控制方式是通过泵组机旁控制箱启/停泵按钮手动实现泵组启停,由现场操作人员根据设备的运行状态进行操作,即:开泵时,先启动电机,再逐渐打开排水阀;停泵时,先关闭排水阀,再停运电机。该方式主要在调试和检修维护时采用。

2)自动控制方式是将PLC采集的水窖水位信息与启泵条件和停泵条件相对比,当水位达到启泵条件时,PLC读取“抽签器”数据,根据“抽签器”抽取的结果选择投入的泵组并启动;当水位达到停泵条件时,自动完成停泵动作。自动控制方式为常用模式,无需人为干预,系统首入泵组和泵组的投入顺序均是随机的,可实现泵组的互备,确保各台泵组均衡使用,提高设备的利用率,降低设备的故障率。

3)遥控方式是利用PLC和中央控制室的RS485通信接口接收来自中央控制室监控台的启停泵指令,完成泵组的遥控启停。该方式需值班人员根据系统状态数据,人为判断泵组的启停。

水窖水位信号是与水泵自动控制有关的一个重要参数,对保证负荷试验的顺利开展和系统的可靠运行具有重要作用。系统水位探测传感器输出模拟量和开关量2路信号,PLC将接收到的水位模拟量信号分成若干个水位段,作为泵组启动的必要条件,随机投入相应泵组排水;当水位模拟量信号遭到损坏或出现故障时,系统采集最高水位开关量之后依次启动各泵组排水;当水位降到最低水位时,水位过低开关量动作,使各泵组停止运行,确保中间水窖的水位在自动状态下处于安全水位,不会出现倒灌和溢出问题。

为保证系统可靠运行,及时发现故障征兆,系统设置安全保护和故障自诊断功能,对泵组电流、供电电压、电机定子温度、泵组轴承温度和泵出口水压等参数进行实时采集。当某项参数出现异常或超出设定值时,PLC判断故障并报警,同时使故障泵组停止运行,有效保护电机和水泵,有利于及时发现和排除故障[3]。PLC的RS485通信接口将上述数据发送至中央控制室监控台,实现对数据的显示和报警。

2 泵组随机调度方法

负荷试验基地分布有多个试验台架,在不同时间段开展试验所用的柴油机数量、型号及柴油机所处的工况各不相同,每次试验开始的时刻和持续的时间也随机变化,导致每台测功器出水口的水量随机变化,中间水窖的水位变化无任何规律可循。为使泵组的调度适应水位的随机变化,并使各台泵组得到均衡使用,该系统利用PLC的定时器和计数器设计多个“抽签器”,每次启泵时都由抽签结果决定投入使用哪台泵组,因此泵组的投入也是随机的,确保泵组的利用率均衡,降低某台泵组因长期处于待机状态或工作状态而出现故障的可能性。

2.1 抽签器的实现

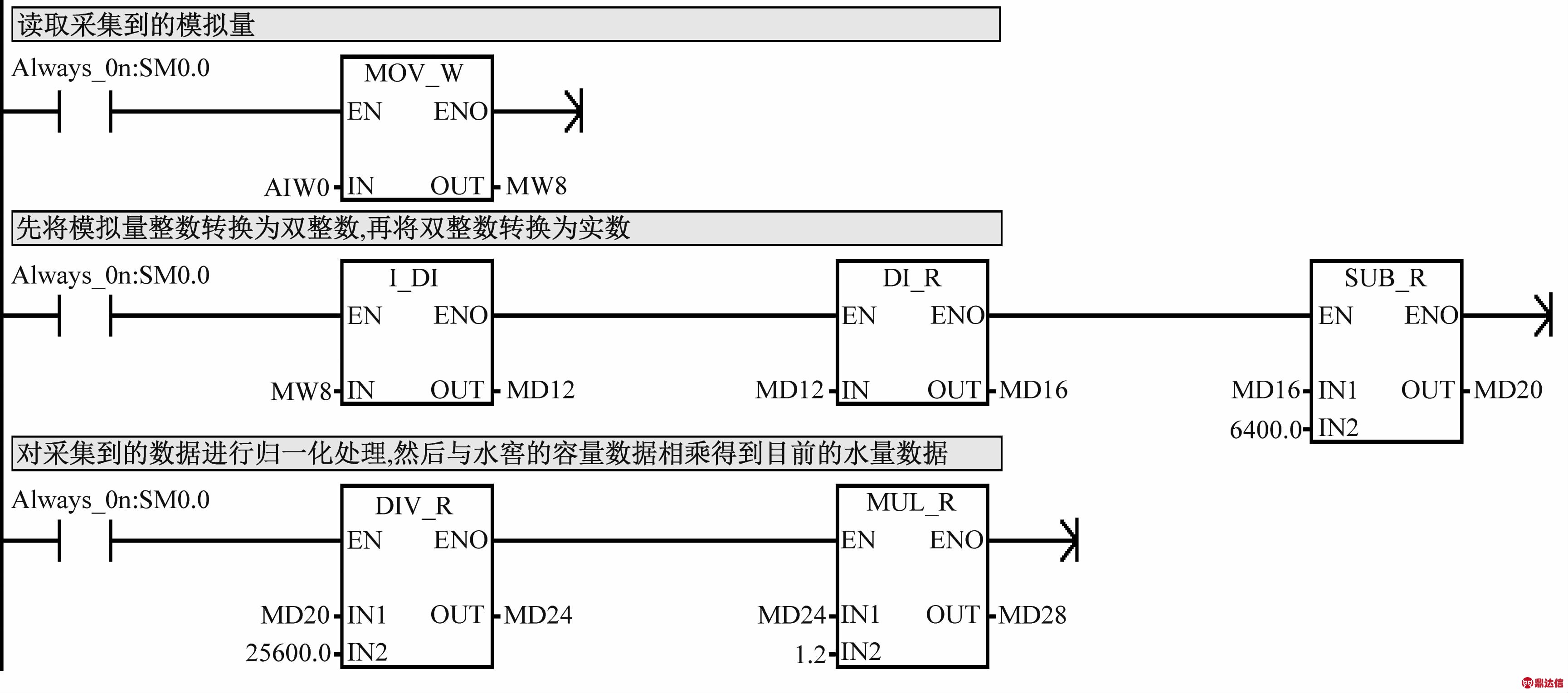

中间水窖的尺寸为20 m×4 m,底部设置有4台泵组,水窖构成示意见图2,EM231通过液位传感器(4~20 m A对应0~1.2 m)读取水位模拟量数据,经程序转换和归一化处理之后得到具体的液位数据。水窖水位采集处理程序见图3,MD28中存储的是水窖水位结果数据。当水窖的液位升至距泵吸入口0.4 m时投入首台泵组,若首台泵组工作之后不能满足抽水要求,则水位继续上升;当水位升至0.6 m时投入第2台泵组,若2台泵组同时工作不能满足抽水要求,则水位继续上升;当水位升至0.8 m时投入第3台泵组,若3台泵组同时工作不能满足抽水要求,则水位继续上开;当水位升至1 m时投入第4台泵组,由于4台泵组的抽水量大于所有测功器在最大负荷下的出水量,因此4台泵组同时工作能确保水位下降。下面对投入泵组时抽签器的实现和抽签方法进行分析。

图2 水窖构成示意

图3 水窖水位采集处理程序

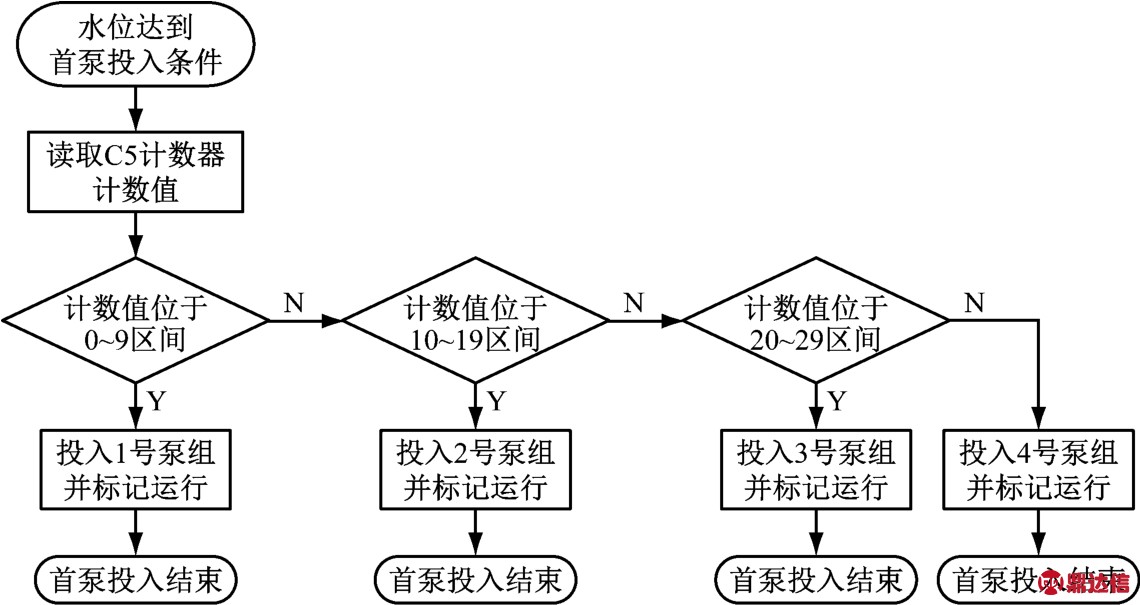

2.1.1 首台泵组投入抽签方法

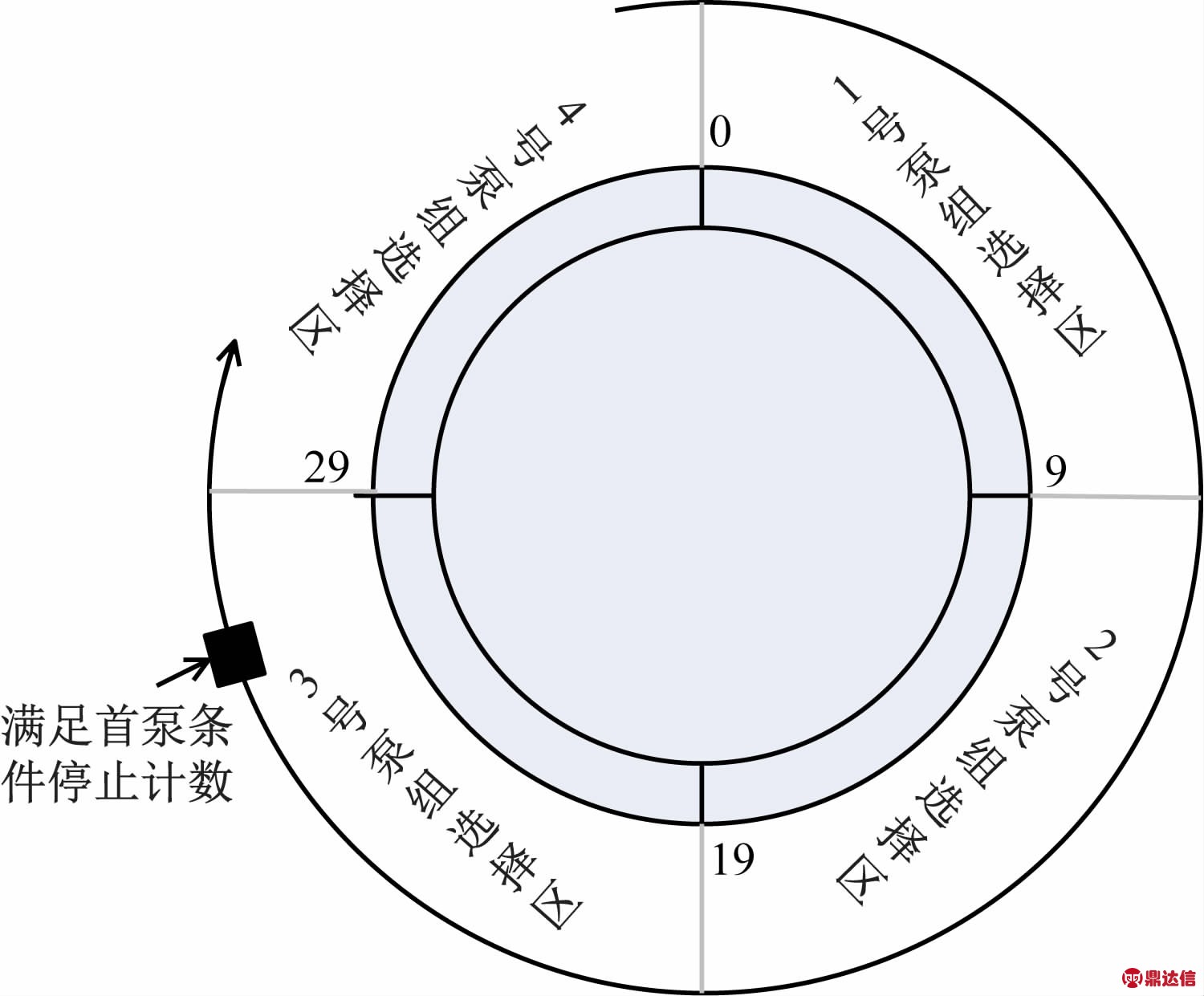

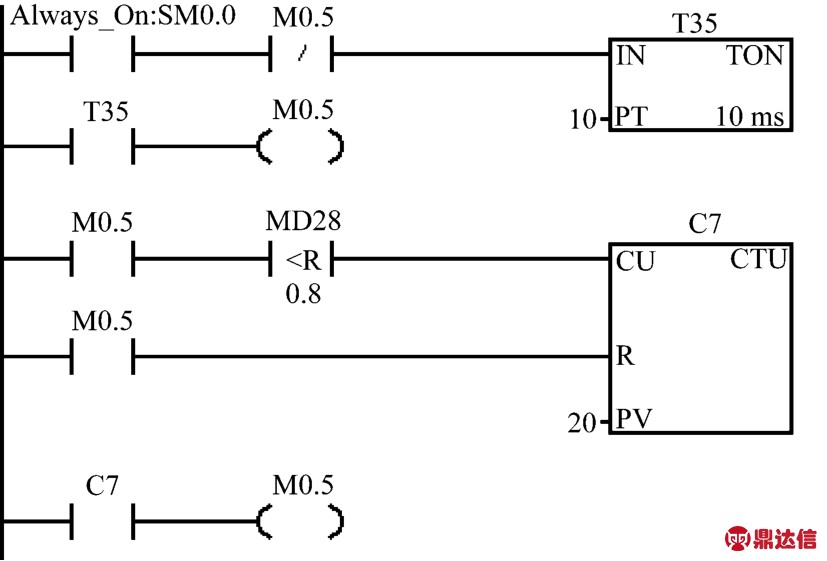

在首台泵组投入之前,4台泵组全部空闲。为能在抽签时对4台泵组进行均匀全覆盖,抽签器必须有4个标签来与4台泵组对应。首先利用PLC的定时器T33,以10 ms的时间间隔循环计数,每计满10输出1个脉冲,即该脉冲的时间间隔为0.1 s,用该0.1 s的脉冲驱动PLC的C5计数器在0~39内循环计数,水窖水位随机变化;当PLC检测到液位>0.4 m时,C5计数器停止计数并记录该计数值,此时计数器的计数值为0~39内的任意值。将计数器的计数范围平分为4段,每段与相应编号的泵组对应,计数器计数值落入哪段便启动相应编号的泵组,首台泵组投入抽签器运行原理图和抽签器梯形图分别见图4和图5。

图4 首台泵组投入抽签器运行原理图

图5 首台泵组投入抽签器梯形图

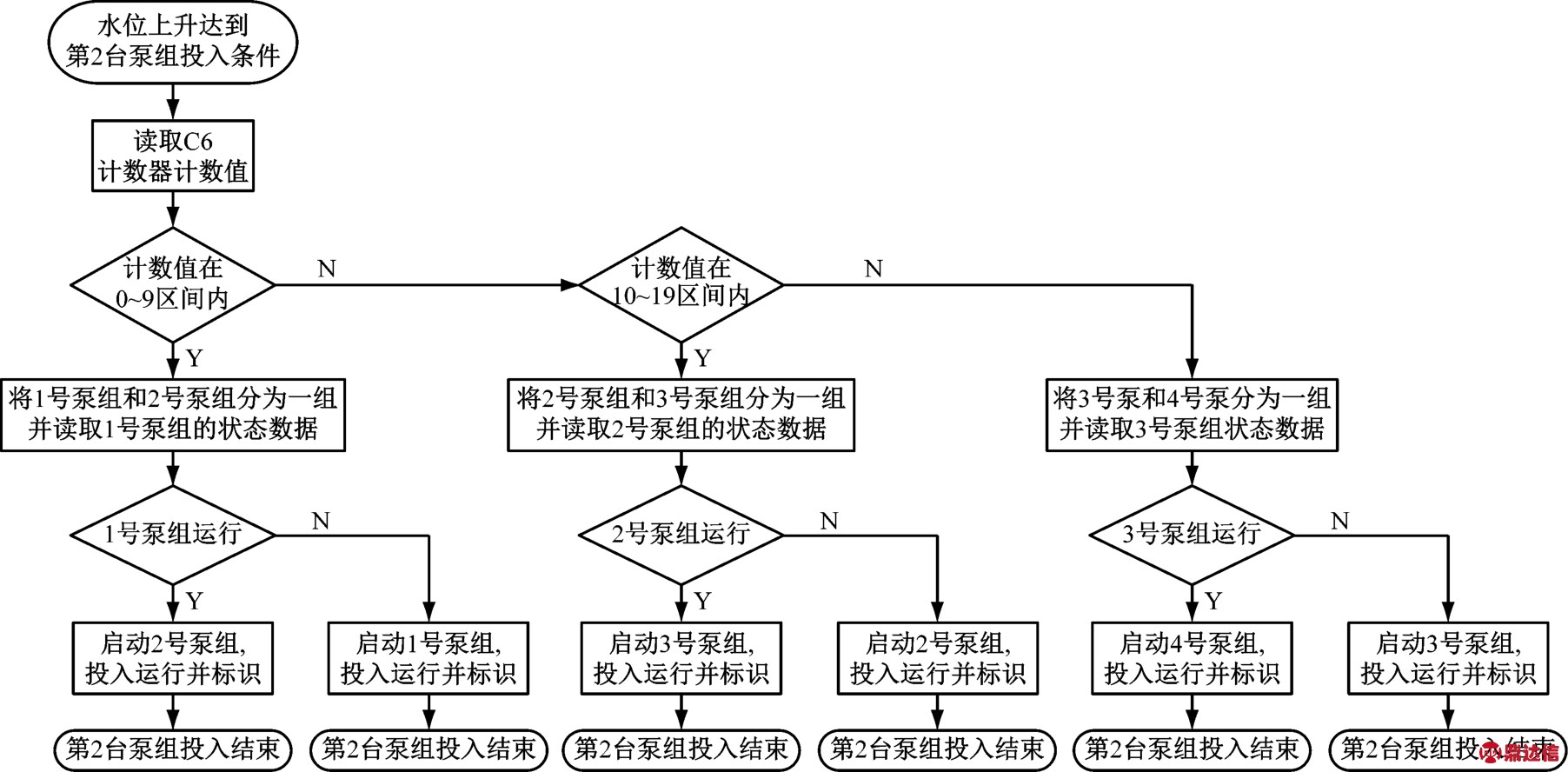

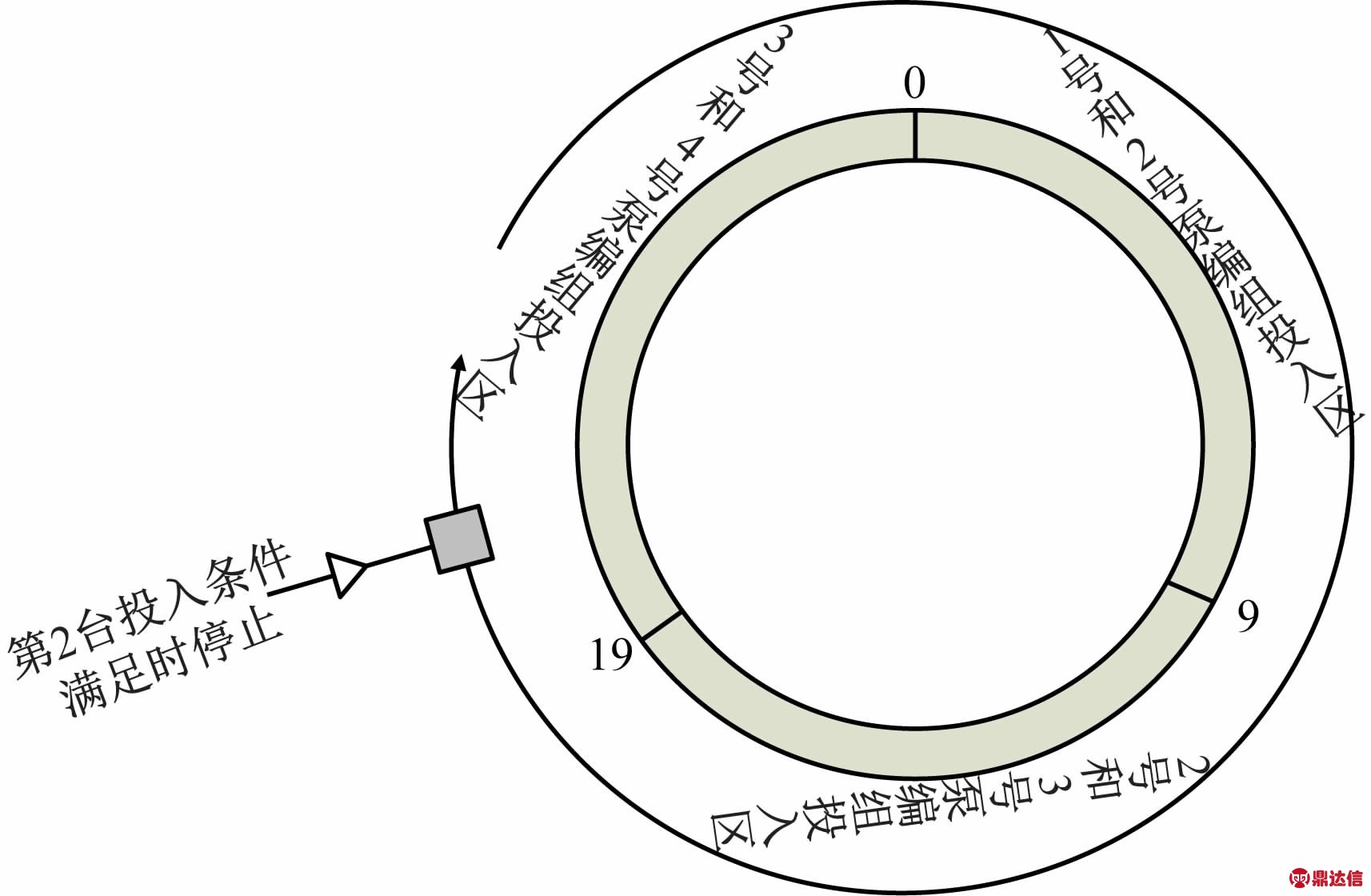

2.1.2 第2台泵组投入抽签方法

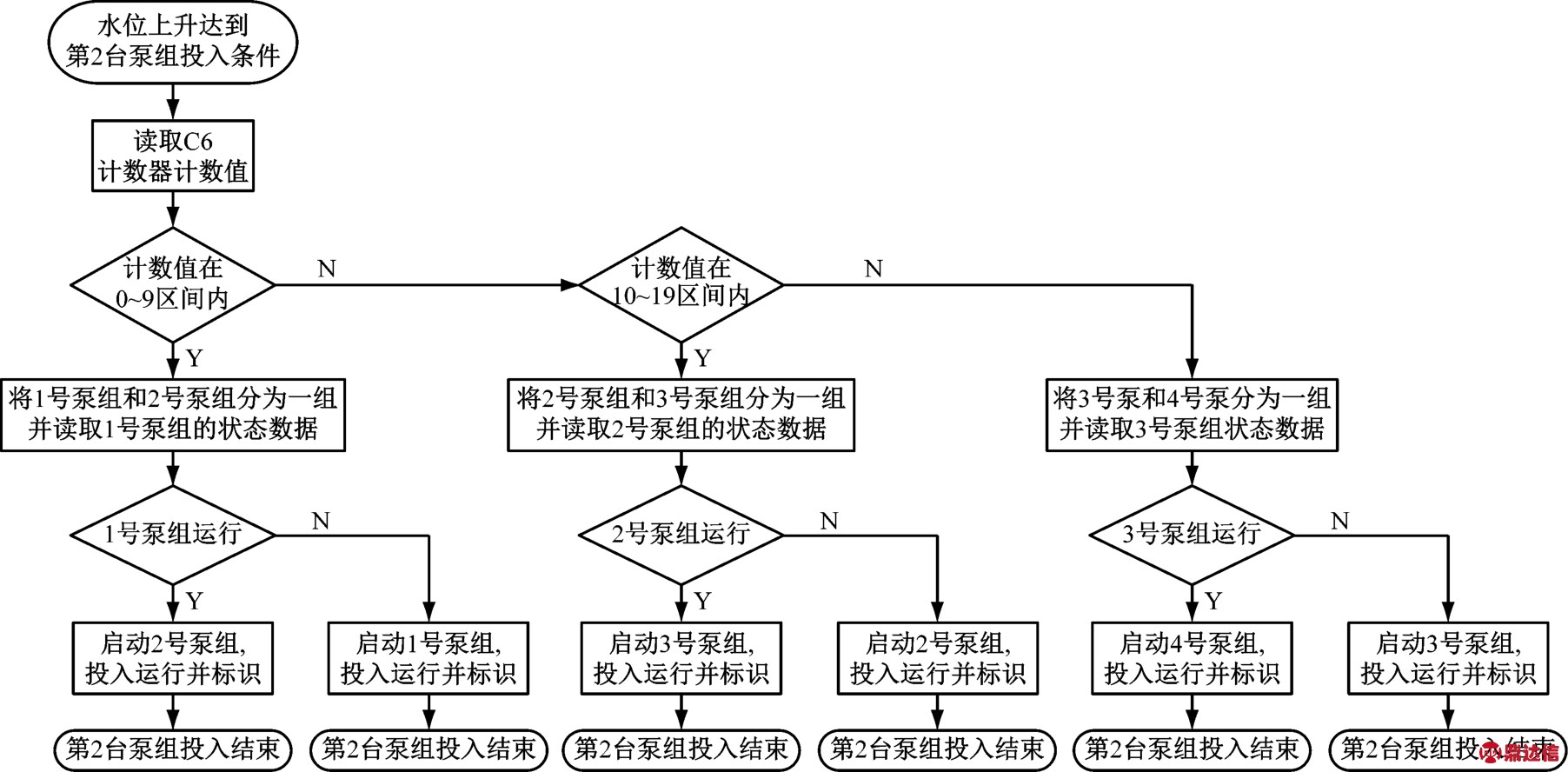

在第2台泵组投入之前,已有1台泵组投入使用,剩余3台泵组处于空闲状态。为在剩余的3台泵组投入使用时对其进行均匀覆盖,抽签器必须有3个标签对这3台泵组进行全覆盖。为建立第2个抽签器,利用PLC的定时器T34,以10 ms的时间间隔循环计数,每计满10输出1个脉冲,脉冲间隔为0.1 s,用该脉冲驱动PLC的C6计数器在0~29内循环计数。若首台泵组投入之后不能满足抽水要求,则水位继续上升;当PLC检测到水位>0.6 m时,C6计数器停止计数并记录该数值,此时计数器的计数值为0~39内的任意值。同样将计数器的计数范围平分为3段,与剩余的3台泵组相对应,计数器的计数值落入哪个区间,便根据第2台泵组投入调度方法投入第2台泵组,第2台泵组投入抽签器运行原理图和抽签器梯形图分别见图6和图7。

图6 第2台泵组投入抽签器运行原理图

图7 第2台泵组投入抽签器梯形图

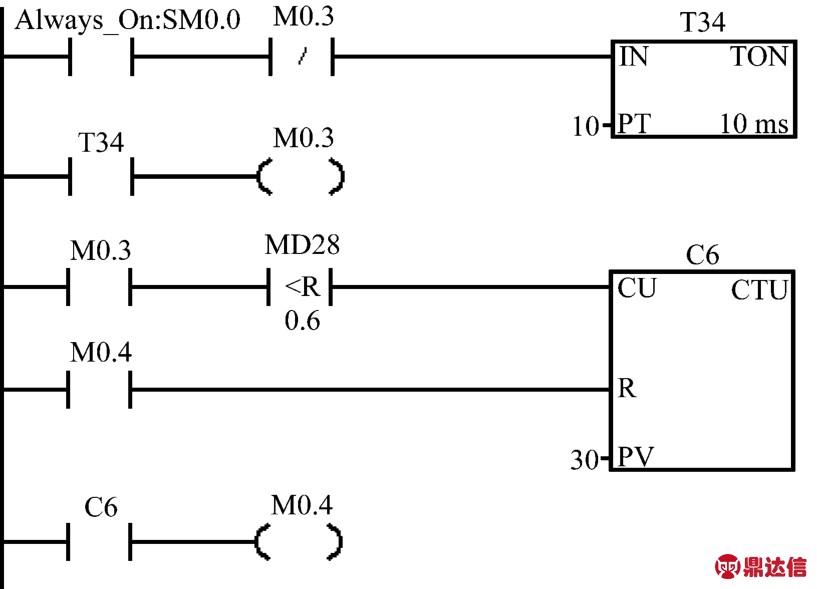

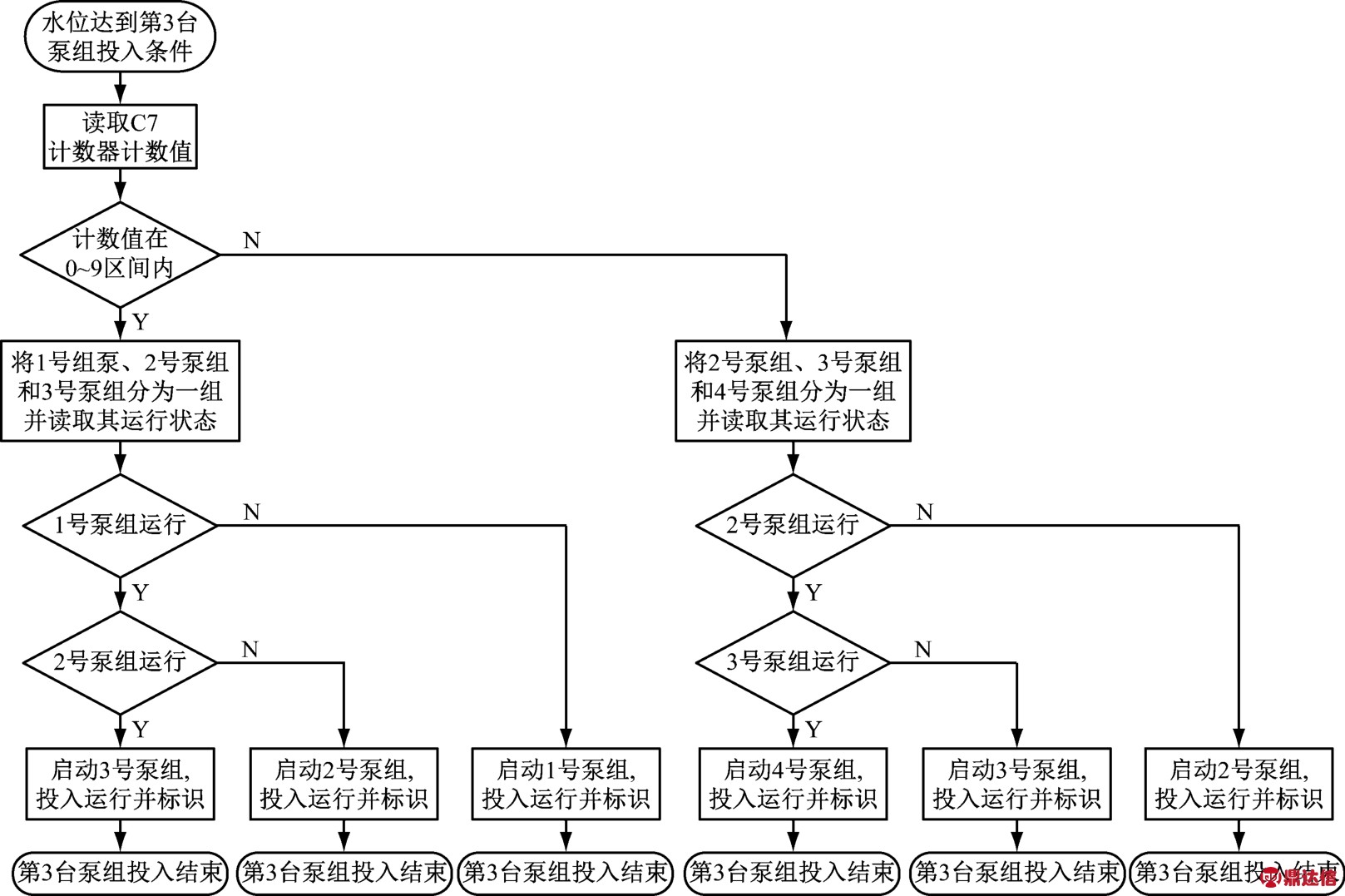

2.1.3 第3台泵组投入抽签方法

在第3台泵组投入之前,已有2台泵组投入使用,剩余2台泵组处于空闲状态。为实现抽签器对剩余2台泵组的全覆盖,此时抽签器只需2个标签即可。抽签器的建立方法与上面所述方法相同,利用PLC的定时器T35,以10 ms的时间间隔循环计数,每计满10输出1个脉冲,用于驱动PLC的C7计数器在0~19内循环计数。若2台泵组投入之后不能满足抽水要求,则水位继续上升;当PLC检测到水位>0.8 m时,C7计数器停止计数并记录该计数值,此时计数器的计数值为0~19内的任意值。同样将计数器的计数范围平分为2段,作为剩余2台泵组的对应选择区间,计数值落入哪段区间,便利用泵组调度方法,选取第3台泵组投入使用,第3台泵组投入抽签器运行原理图和抽签器梯形图分别见图8和图9。

当系统中已有3台泵组投入使用时,若需投入第4台泵组,不必再用抽签的方式,因为此时系统中只有唯一一台泵组没有运行,只需直接将该泵组投入运行即可。

2.2 泵组投入调度

为将抽签器的抽签结果与相应的泵组一一对应,必须采用一定的调度方法,以保证泵组投入的完全覆盖。首先对4台泵组进行编号,分别为1号泵组、2号泵组、3号泵组和4号泵组。

图8 第3台泵组投入抽签器运行原理图

图9 第3台泵组投入抽签器梯形图

2.2.1 首台泵组投入调度

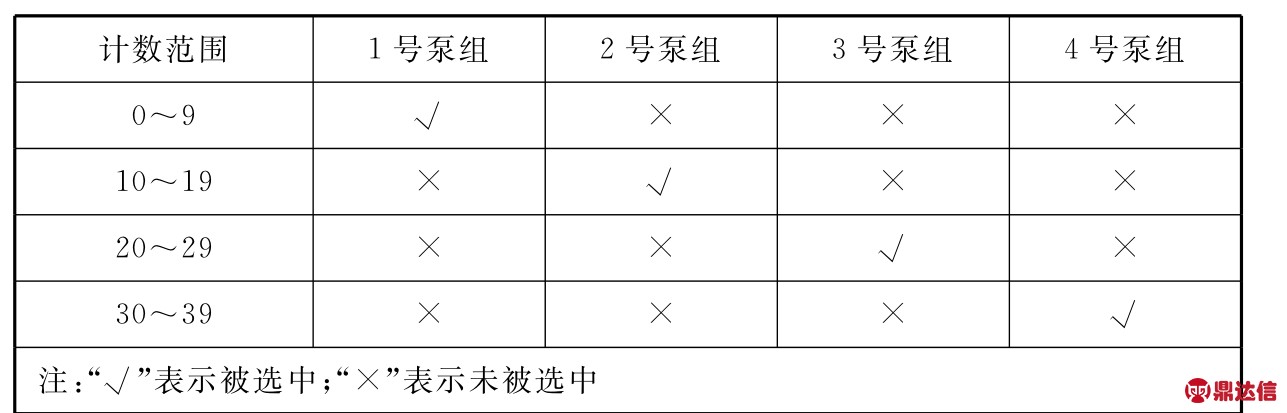

首台泵组的投入相对简单,只需根据满足首泵投入条件时计数器的计数值落入的区间来直接判断启动哪台泵组,具体调度方法见表1。

表1 计数器计数范围与被选中泵组对应关系

当计数器的计数值为0~9内的任意值时,投入1号泵组,并标记运行;当计数器的计数值为10~19内的任意值时,投入2号泵组,并标记运行;当计数器的计数值为20~29内的任意值时,投入3号泵组,并标记运行;当计数器的计数值为30~39内的任意值时,投入4号泵组,并标记运行。首台泵组投入调度程序流程图见图10。

图10 首台泵组投入调度程序流程图

2.2.2 第2台泵投入调度

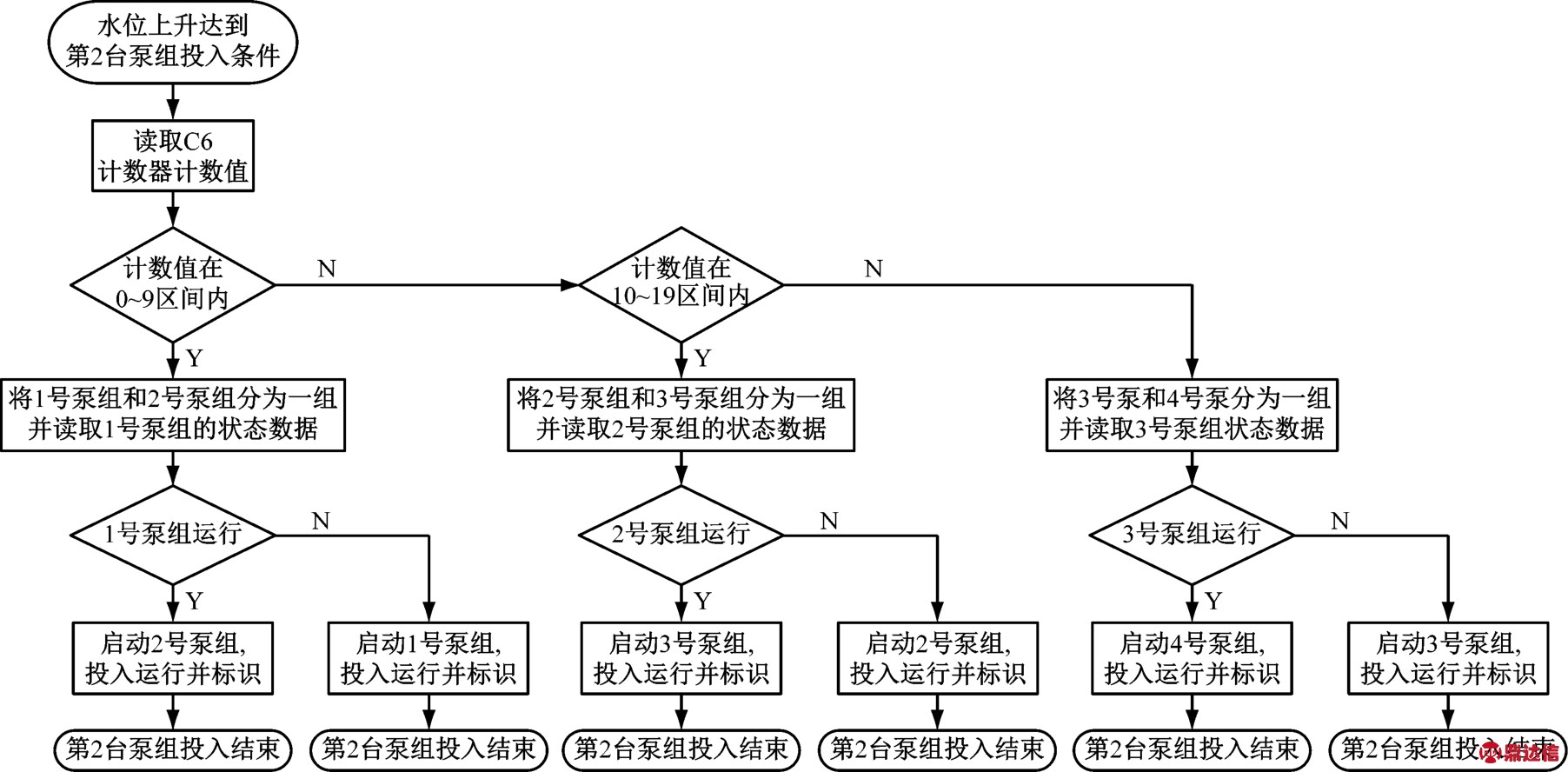

由于首台泵的投入完全随机,只知道4台泵组中已有1台泵组投入运行,当第2台泵组的启动条件满足时,抽签器的计数值落入0~29内的3个数值区间内。

1)当计数范围为0~9时,将1号泵组和2号泵组分为一组,由于系统已启动1台泵组,2台泵组中至少有1台未启动。首先判断1号泵组是否启动;若1号泵组未启动,则启动1号泵组并标识;若1号泵组已启动,则启动2号泵组并标识,第2台泵组投入结束。

2)当计数范围为10~19时,将2号泵组和3号泵组分为一组,由于系统已启动1台泵组,2台泵组中至少有1台未启动。首先判断2号泵组是否启动;若2号泵组未启动,则启动2号泵组并标识;若2号泵组已启动,则启动3号泵组并标识,第2台泵组投入结束。

3)当计数范围为20~29时,将3号泵组和4号泵组分为一组,由于系统已启动1台泵组,2台泵组中至少有1台未启动。首先判断3号泵组是否启动;若3号泵组未启动,则启动3号泵组并标识;若3号泵组已启动,则启动4号泵组并标识,第2台泵组投入结束。

第2台泵组投入调度程序流程图见图11。

图11 第2台泵组投入调度程序流程图

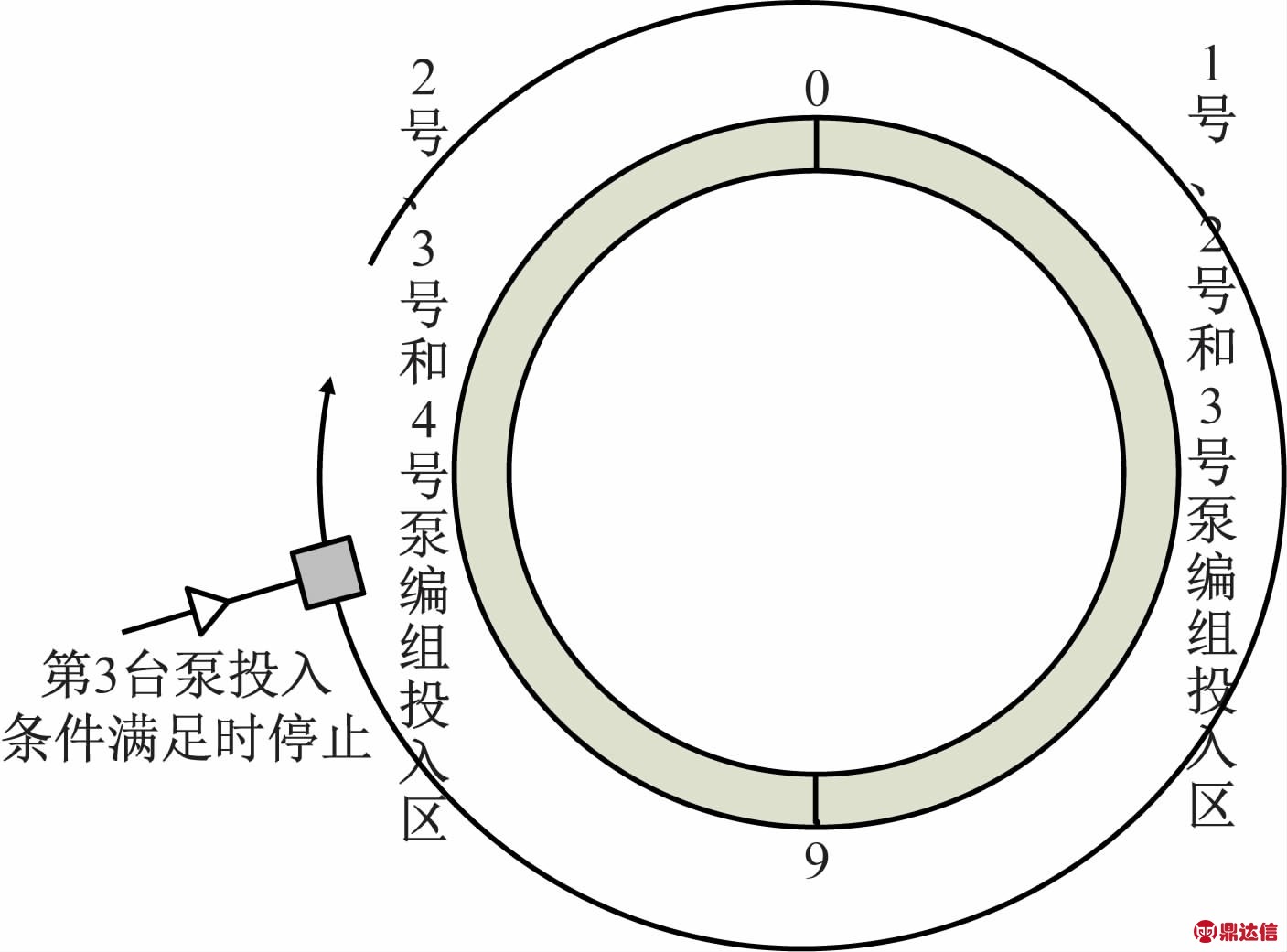

2.2.3 第3台泵组投入调度

当水窖水位达到第3台泵组的启动条件时,系统中已有2台泵组投入使用,根据第3个抽签器抽到的计数值决定第3台泵组的投入。

1)当计数范围为0~9时,将1号泵组、2号泵组和3号泵组分为一组,此时系统已启动2台泵组,2台泵组中至少有1台未启动。首先判断1号泵组是否启动;若1号泵组未启动,则启动1号泵组并标识;若1号泵组已启动,则判断2号泵组是否已启动;若2号泵组未启动,则启动2号泵组并标识;若1号泵组和2号泵组都已启动,则启动3号泵组并标识,此时第3台泵组投入结束。

2)当计数范围为10~19时,将2号泵组、3号泵组和4号泵组分为一组,3台泵组中至少有1台未启动。首先判断2号泵组是否启动;若2号泵未启动,则启动2号泵并标识;若2号泵已启动,则判断3号泵是否已启动;若3号泵组未启动,则启动3号泵组并标识;若2号泵组和3号泵组都已启动,则启动4号泵组并标识,第3台泵组投入结束。

第3台泵组投入调度程序流程图见图12。2.2.4 第4台泵组投入调度

若3台泵组都投入之后仍不能满足抽水条件,则水位继续上升;当水位上升到1 m时,判断各泵组启动标识位,投入最后一台未启动的泵组,第4台泵组投入结束。

3 系统程序实现

控制系统程序设计主要基于控制要求和具体控制方案实现,系统的软件设计包括主程序、手动子程序、自控子程序、遥控子程序和通信子程序等5部分。PLC的程序设计采用西门子STEP 7-Mico/WIN V4.0软件编制,采用梯形逻辑图开发,提高了软件的可读性,便于修改和维护。

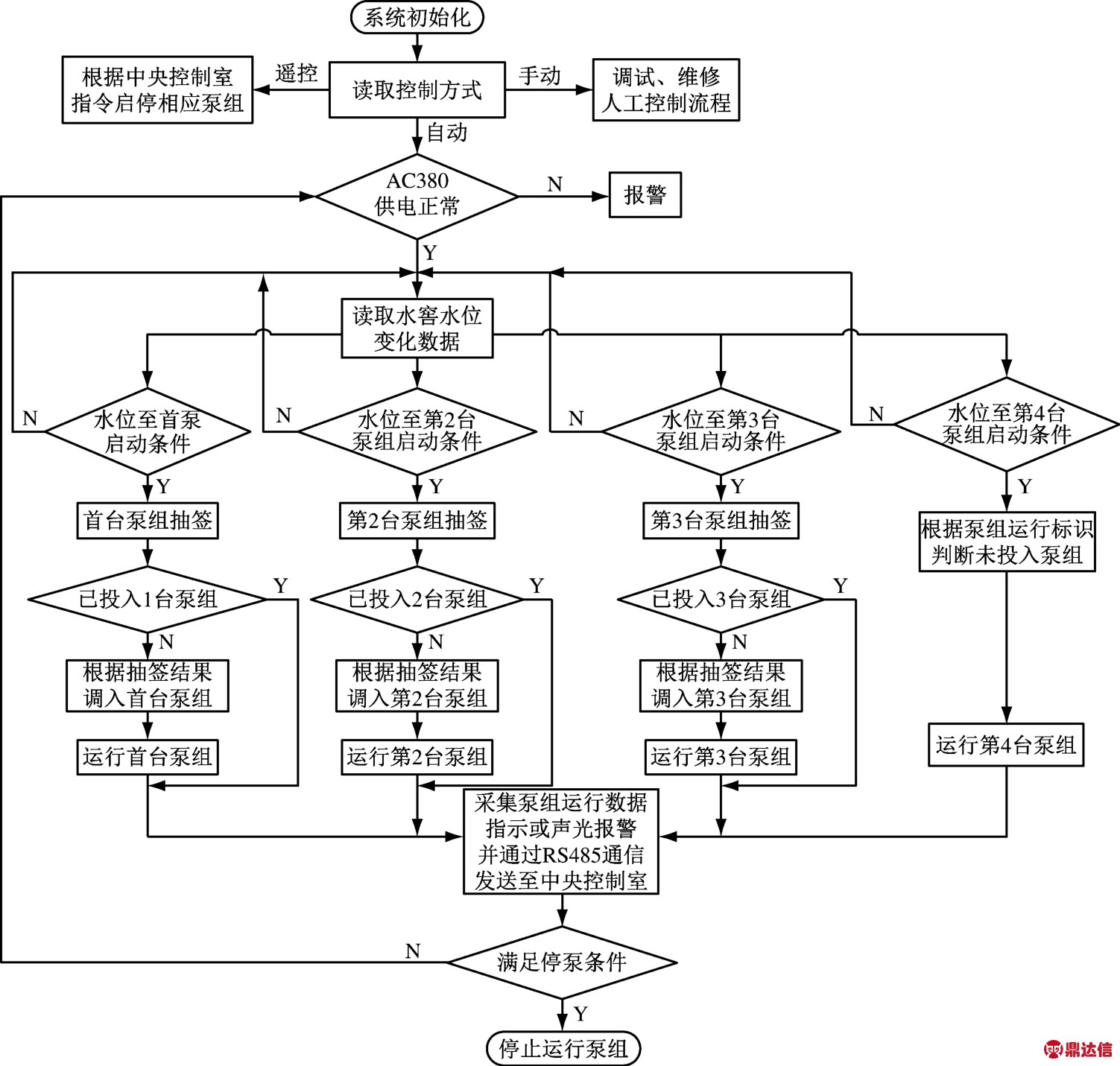

PLC上电启动之后,首先执行内部初始化,然后根据选择的控制方式(手动、自动和遥控)进入相应的子程序流程。整个程序主要包括运行前水位和供电状态检测、正常启停泵组、运行参数检测和故障报警、故障停泵等[4],系统程序流程图见图13。

图12 第3台泵组投入调度程序流程图

图13 系统程序流程图

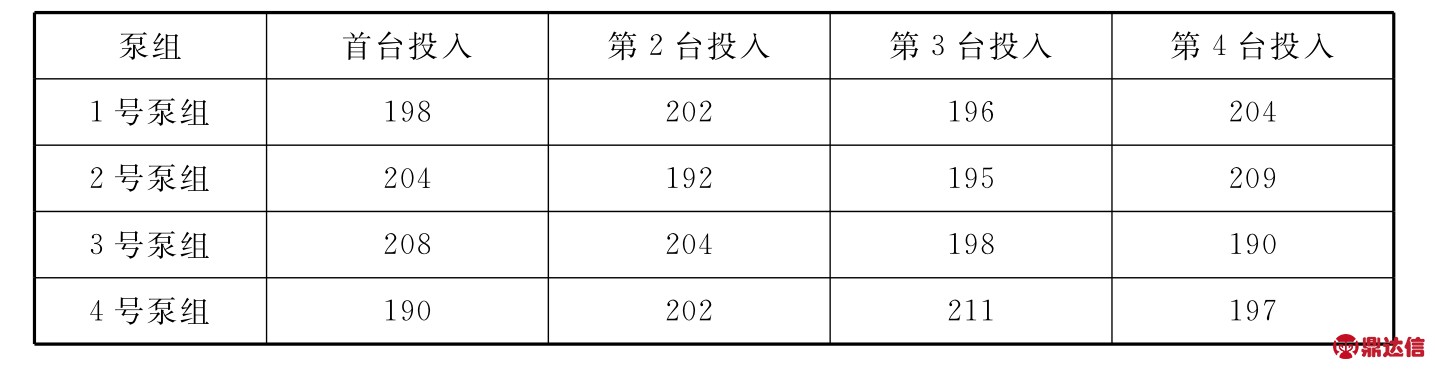

4 系统模拟实测

为检验系统对泵组的调度是否随机,采用模拟的方法输入模拟水位变化信号,统计PLC输出的4台泵组的启动输出信号。为保证输出结果具有普遍意义,模拟水位变化采用从最低位变化为最高位的800次变化,每台泵组在投入序列中的投入次数见表2。

表2 800次模拟实测各泵组投入次数统计 次

由实测结果可知:在800次全序列投入实测中,各台泵组的投入机会基本上是均等的;在每次投入中,泵组号的分布机会也基本上是均等的,都为接近200次的理想值;当使用的次数足够多时,每台泵组的投入机会是均等的。因此,该系统采用的泵组调度方法可实现各台泵组的随机投入,进而保证各台泵组均衡使用,有效降低因某台固定泵组长期使用而导致故障率提高的风险。

5 与其他调度方法对比

目前给水、排水系统中常用的多泵组调度方法有FIFO顺序循环调度和等时长调度2种[6]。前者按照设定的顺序,采用先进先出的方法循环调度所有泵组;后者则为每台泵组设定固定时长,当运行泵组达到运行时长之后停止运行,启动后续泵组并记录运行时间,保证各台泵组的运行时间均等。这2种泵组采用的调度方法在给水量和排水量不变且长期稳定给水、排水时具有明显优势[7],但对于柴油机中间水窖这种来水量和来水时刻随机的排水系统而言存在明显的不足,此时采用FIFO顺序循环调度方法不能保证各台泵组均衡使用。此外,当出现频繁随机少量来水的情况时,采用等时长调度方法存在频繁启动同一泵组的现象,进而增加该泵组发生故障的风险;而随机泵组调度方法可将多次频繁启停动作均衡分配至每台泵组,降低单台泵组因频繁启停而损坏的风险。因此,该随机泵组调度方法相对于以上2种调度方法,在给水量和排水量随机变化的情况下,在泵组运行时间均衡和启停次数均衡方面具有明显的优势。

6 结 语

本文所述泵组控制系统以西门子S7-200型PLC为控制核心,通过合理设计程序和对原排水系统进行改进,实现根据水窖水位的预设高度和变化速度,由“抽签器”抽签决定投入哪台泵组,确保在自动状态下泵组投入完全随机。该系统在减轻人员劳动强度的同时,可保证泵组均衡使用并提高设备的利用率,降低设备的故障率,节能增效。该系统性能稳定、运行可靠、故障率低,且具有故障自检和保护功能,设置的人工控制方式便于对系统进行检修维护,扩展的通信接口可将系统运行状态和报警数据传输至中央控制室,实现对泵组的远程监控。该系统(尤其是基于“抽签器”的调度方法)对其他厂矿的供排水系统也有一定的借鉴意义。