随着自动化程度越来越高,之前自动化线主要生产外覆盖件产品,如今门内板件、门框件、结构件等非外覆盖件也逐渐普及实行冲压自动化生产。但这些非外覆盖件在机械手端拾器抓取、传输过程中,由于其产品工艺面布局真空吸盘的面积比率低,该类产品工艺和模具设计时,不能合理兼顾机械手自动更换和吸盘布局面设计问题,存在抓取过程中掉料导致停机、产品报废、掉料产品堵塞废料坑等问题。该类问题不仅制约了整线生产节拍,也存在很大的不确定因素。

非外覆盖件冲压自动化生产现状

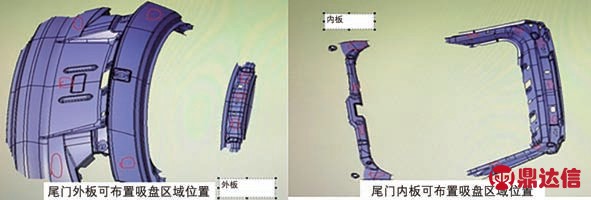

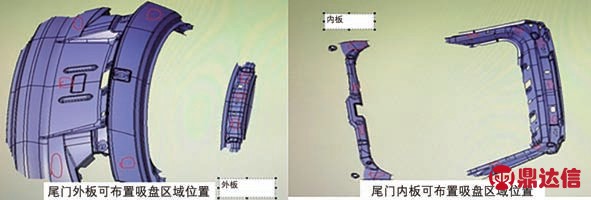

图1 为SUV 车型尾门内板产品数模图,由于该产品工艺结构、模具设计时,机械手端拾器设计布局未兼顾设备端拾器枝干纵向高度(H ≤300mm)门柱限制规范要求,导致机械手端拾器自动更换与门立柱干涉(图2),存在端拾器枝干与门立柱撞击的安全风险,故只能采取停机手动装拆更换,每次手动装拆需耗时28 分钟;同时尾门内部产品工艺面真空吸盘覆盖面积比率低,生产过程中经常出现真空吸盘抓取掉料问题,停机调整处理需耗时25 分钟;制约着整线生产效率,而且浪费能源。

图1 SUV 车型尾门内板产品数模图

图2 端拾器自动更换与门立柱干涉

机械手端拾器磁性吸盘的应用分析

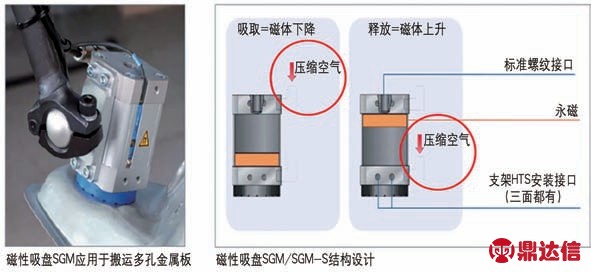

磁性吸盘结构包括:⑴夹式摩擦垫圈,可用于快速更换。⑵铝制壳身。⑶安装连接螺纹孔。⑷永磁部件。⑸顶部自带标准螺纹孔。磁性吸盘应用范围:⑴搬运多孔金属板、复杂几何形状的激光切割件。⑵搬运磁性工件。

磁性吸盘工作原理(图3):⑴依靠气源推动永磁部件运动。⑵气源推动永磁部件向下运动,此时为吸取状态。⑶气源推动永磁部件向上运动,此时为释放状态。⑷气压要求:3.5 ~6 个大气压可以实现磁力有无的快速切换。

端拾器自动更换干涉解决方案

为解决上述问题,本文提供自动化冲压线机械手端拾器采用磁性吸盘的应用方式,以解决非外覆盖件因产品工艺、模具设计不合理,导致机械手自动更换时干涉和真空吸盘抓取掉件问题,具体方案如下:

图3 磁性吸盘工作原理

图4 自动更换时不会与门柱干涉

⑴根据数模分析,将横杆抓料位置高度往下调,该步骤可降低端拾器枝干纵向高度H。⑵数模中分析找出尾门内外板型面可布置端拾器吸盘区域,并且自动更换时不会与门柱干涉;该分析步骤为了找出不会产生端拾器与门立柱干涉的吸盘布置位置。⑶按照设备自动化规范的要求,分析吸盘布置的位置及吸盘的种类,找出需要的吸盘以及匹配的连接杆。⑷采用磁性吸盘替代真空吸盘不适合布置的产品位置区域。⑸改造机械手横杆两端压缩气源接头,让磁性吸盘采取两组气源连接方式,使磁性吸盘能与横杆两端压缩气源匹配连接。⑹设定压力机夹爪参数,在压力机控制功能界面的真空吸盘、工件搬送设定选项里进行夹爪吸盘开始角度及结束角度的设定,角度设定范围: 0°~359°(精确到1 °) 。

端拾器自动更换干涉问题的解决方式

下面结合分析方案,对解决方式进行说明:⑴将横杆抓料位置高度往下调,最小距离需满足横杆下表面离下模型面最高点50mm。⑵找出尾门内外板型面可布置端拾器吸盘区域并且自动更换时不会与门柱干涉(图4)。⑶按照设备要求的自动化工具,找出需要的吸盘以及匹配的连接杆。⑷因冲压自动化线吸盘普遍采用真空泵设备利用文丘里原理输出一路真空气源;以往磁性吸盘只接一路,通过压力差来驱动永磁铁运动,建立磁力时只有一个大气压;释放磁力时由于与真空吸盘并联从而输入磁力吸盘的气压并不高,从而磁铁运动慢,磁性吸盘释放零件缓慢,有带件的现象,使用效果不佳;故需改造机械手横杆两端压缩气源接头,让磁性吸盘采取两组气源连接方式,使磁性吸盘能与横杆两端压缩气源匹配连接(图5)。⑸通过调整端拾器磁性吸盘+小型号真空吸盘方式,设定开启使用横杆两端压缩气源,并设置夹爪角度功能,压缩气源夹爪角度设置比真空气源角度提前5°(图6)。

图5 磁性吸盘能与横杆两端压缩气源匹配连接

图6 压缩气源夹爪角度设置比真空气源角度提前5°

结束语

本文结合现场生产实例,通过采用磁性吸盘以及对应整改等措施,机械手采用磁性吸盘搬运工件,单独连接横杆两端压缩气源,能够很稳定地搬运多孔、复杂结构的非外覆盖件,吸盘布置位置也可以有更多选择,有效地解决了尾门内外板自动装拆模机械手端拾器与门立柱干涉问题;并将该应用方案推广至解决门内板件、门框件、结构件等非外覆盖件在机械手搬运过程中的掉件问题,取得显著成效,提升了生产效率,节省了能耗。