摘要:首先根据料片材料规格,分解绘制出受力图,再根据料片常用的三种运动工况,推导计算出料片移动所需要的最大吸力,最后根据料片规格和端拾器结构推导出所需要的吸盘规格和数量,为端拾器设计提供一种理论方法和公式,推动整个行业端拾器设计技术的发展。

关键词:吸盘;料片;真空;端拾器;吸力

随着自动化生产的普及,机器人端拾器的用途越来越广,各种场合和工况的端拾器样式越来越丰富,端拾器负载重量设计越来越重要,本文通过系统的设计,针对端拾器运动的各种情况,确定了不同工况下端拾器负载大小的计算。为端拾器的设计提供的参考,推动了自动化生产的进程[1]。

1 材料

1.1 材料参数

自动化生产线需要的材料型号和尺寸规格重量,如表1[2]所示。

表1 材料型号和尺寸规格重量

2 端拾器工况

2.1 真空吸盘水平放置、垂直移动

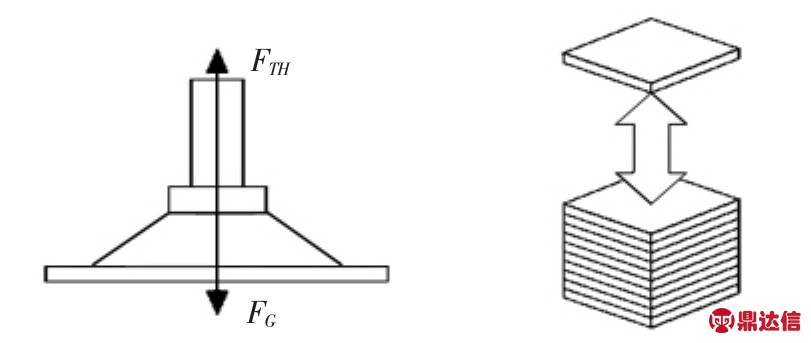

根据经验和设计手册,可得真空吸盘吸取水平放置、垂直移动的工件时,所需要的理论最大吸力FTH如式(1),其中受力分解图如图1[3-4]。

图1 水平放置、垂直移动

式中:m——质量,kg;

g——重力加速度,此处取10m/s2;

a——提升系统的加速度,此处根据常用速度经验取5m/s2;

s——安全系数如表2,此处根据材料性质取1.5。

2.2 真空吸盘水平放置、水平移动

表2 安全系数

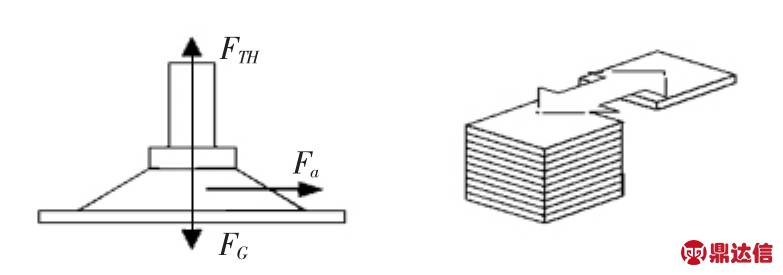

根据经验和设计手册,可得真空吸盘吸取水平放置、垂直移动的工件时,所需要的理论最大吸力FTH如式(2),其中受力分解图如图2。

图2 水平放置、水平移动

式中:Fa——加速力,Fa=m×a;

m——质量,kg;

g——重力加速度,此处取10m/s2;

a——提升系统的加速度,此处根据常用速度经验取5m/s2;

s——安全系数,此处根据材料性质取1.5;

μ——摩擦系数如表3,给定的摩擦系数为平均值,对每种工件必须事先测定,因工艺需要拉伸,所以表面是油性表面,取值0.1[5]。

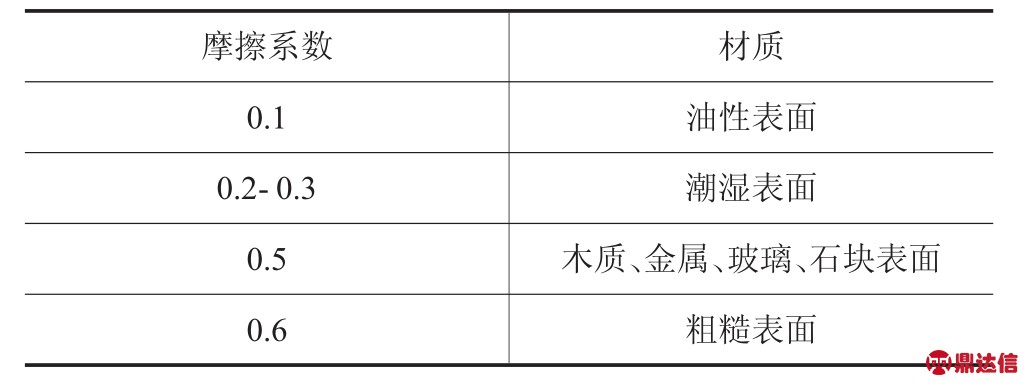

表3 材料摩擦系数

2.3 真空吸盘垂直放置,并垂直移动

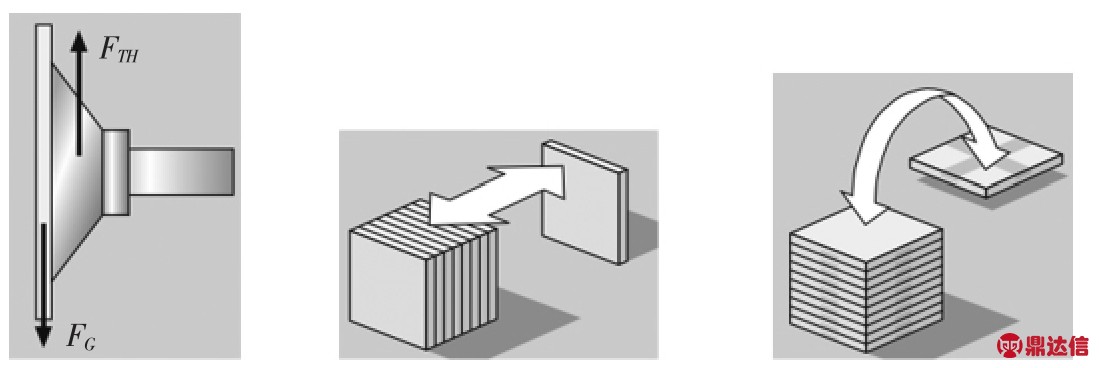

根据经验和设计手册,可得真空吸盘吸取水平放置、垂直移动的工件时,所需要的理论最大吸力FTH如式(3),其中受力分解图如图3。

图3 竖直放置、竖直移动

式中:FTH——理论上最大吸力;

m——质量,kg;

g——重力加速度,此处取10m/s2;

a——提升系统的加速度,此处根据常用速度经验取5m/s2;

s——安全系数,此处根据材料性质取1.5;

μ——摩擦系数如表,给定的摩擦系数为平均值,对每种工件必须事先测定,因工艺需要拉伸,所以表面是油性表面,取值0.1。

2.4 吸盘规格和数量计算

式中:A——吸盘面积,平板一般选用直径40mm;

P——真空度根据真空发生器型号取-92bar;

F——吸盘满足移动所需的力;

n——吸盘数量。

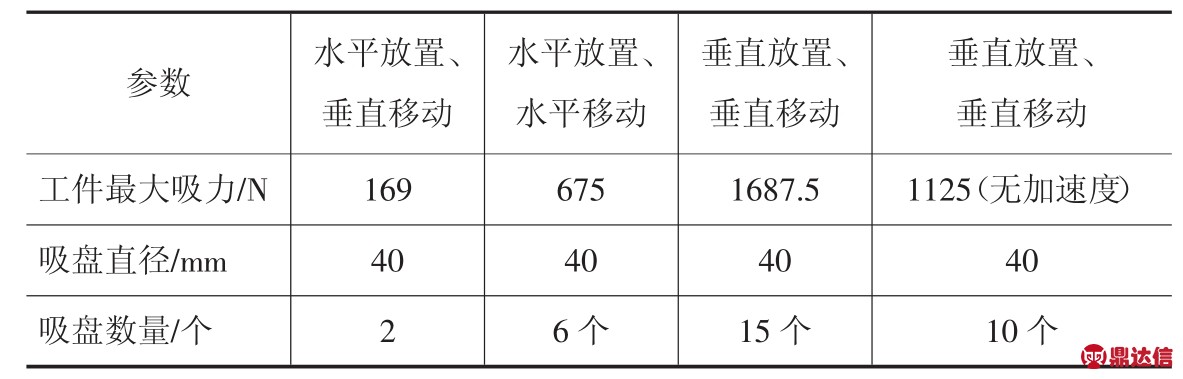

根据料片尺寸800×1500的区域和面积,建议8~12个吸盘,如果超过16个吸盘,必须选用大一型号的吸盘直径[6]。

表4 吸盘直径和数量

不同工况需要的吸盘直径和数量如表4,根据提升系统的加速度为5m/s2时,工件最大吸力为1687.5N,工件数量为15个,如果放慢端拾器移动翻转速度,忽略提升系统的加速度为0m/s2时,工件最大吸力为1125N,工件数量为10个。所以根据工件和端拾器结构设计,全场布局吸盘数量设定10~15个为宜[7]。

3 结语

根据料片材料规格和重量,绘制推导出受力分解图,再根据机械手端拾器三种运动工况,推导计算出料片移动和翻转时吸盘所需要的最大吸力;最后根据料片规格和端拾器结构推导出所需要的吸盘规格和数量。为端拾器设计提供一种理论方法和公式,推动整个行业端拾器设计技术的发展。