摘要:介绍了一种热冲压成形液压机生产线的主要结构。该产品的研制提高了热成形类工件的生产效率,降低了加工成本,在相关工业领域将发挥重大作用,具有重要社会意义和经济意义。

关键词:液压机;热成形;生产线

热冲压技术是近年来发展较快的一种成形技术,尤其是随着汽车轻量化要求的不断提高,各汽车厂家主要机车结构件等均不断用热成形技术取代传统成形技术,热冲压生产线需求量不断增多,国内汽车厂家一直购买进口热冲压成形生产线以弥补生产力的不足。本文主要介绍一种我单位自主研发的成熟的热冲压成形生产线。

热冲压成形液压机生产线是在高速薄板冲压液压机基础上吸收国内外先进技术而自主研发的新型冲压设备。该种液压机生产线将热冲压工艺移植到高速薄板冲压液压机上,使之既具有一般高速薄板冲压液压机的高频次生产特性又具备热塑性成形工艺的特性。

1 热成形工艺简介

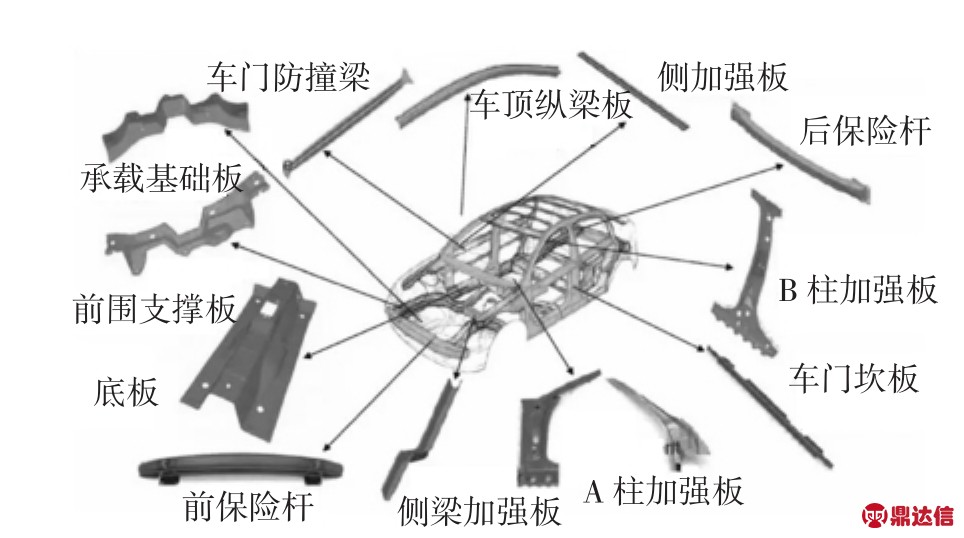

目前热冲压成形液压机生产线主要应用于超高强度汽车结构件的制造,比如:A柱、B柱、前后保险杠、车顶纵梁、防撞梁等工件,见图1。

使用该系列液压机生产线生产的热冲压结构件的抗拉强度可达1500MPa,厚度却可以减薄30%以上。由于能显著提高汽车结构件强度而又减轻了整车重量,提高了能源利用率又降低了燃料消耗及废气排放,目前已成为汽车轻量化主要技术之一。

热成形工艺路线:板材落料—加热、奥氏体化—模具内成形—模具内淬火并转化为马氏体组织—表面去除氧化皮(裸板)—切边和切割工艺孔。

图1 常用热冲压结构件

使用本文介绍的热冲压成形液压机生产线生产出的工件表面质量好,工件各处强度均匀。为进一步提高生产效率,目前可以做到一模两件、一模四件。

2 热冲压成形液压机主要技术参数

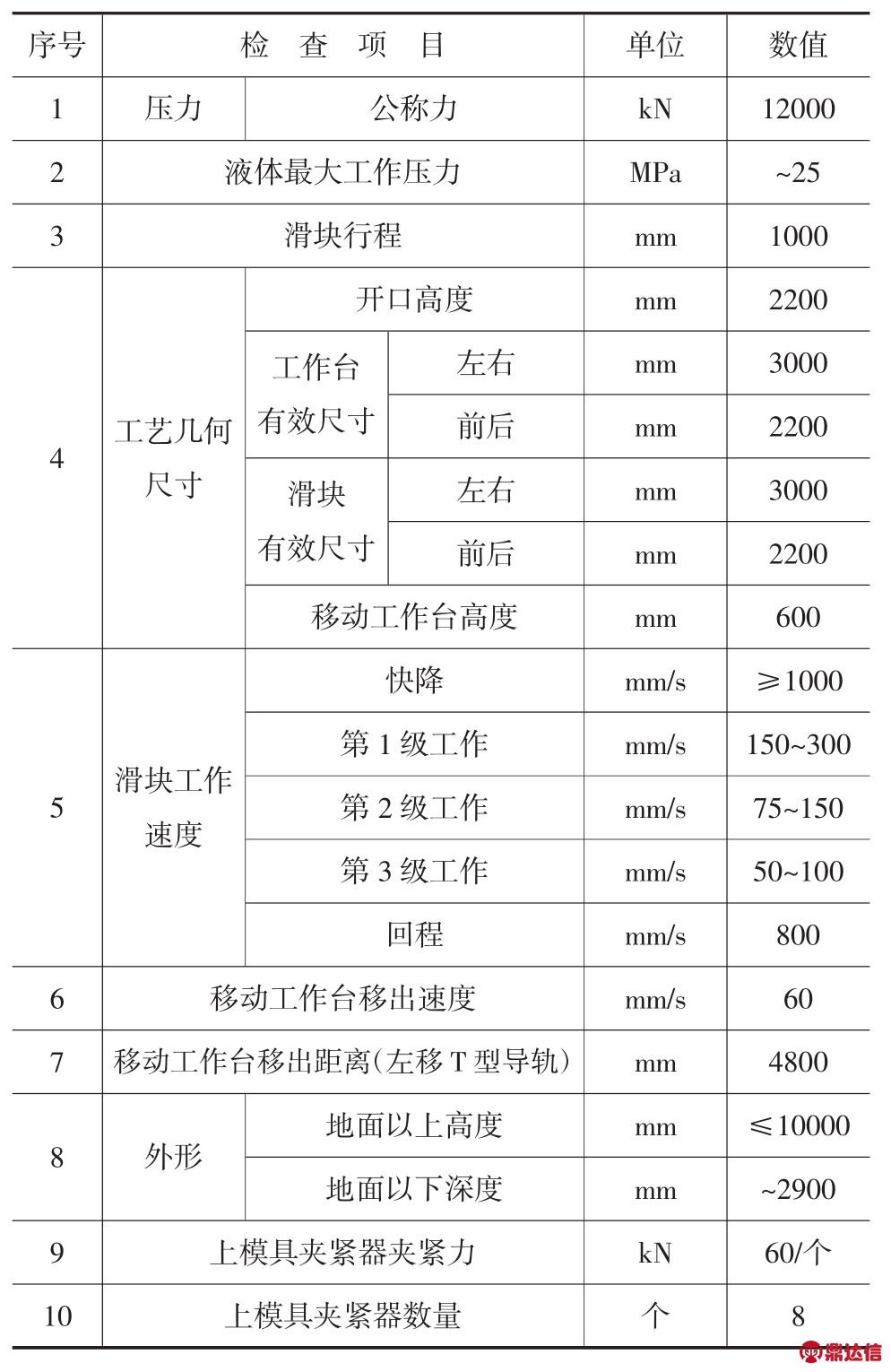

如表1所示为热冲压成形液压机主要技术参数。

热冲压成形液压机公称压力一般在5000~20000 kN,目前最常用的是12000kN热冲压成形液压机,该吨位液压机的成形力基本可以适用于各类汽车热冲压结构件的成形,是目前使用范围最广的一种热冲压成形液压机。

3 热冲压成形生产线简介

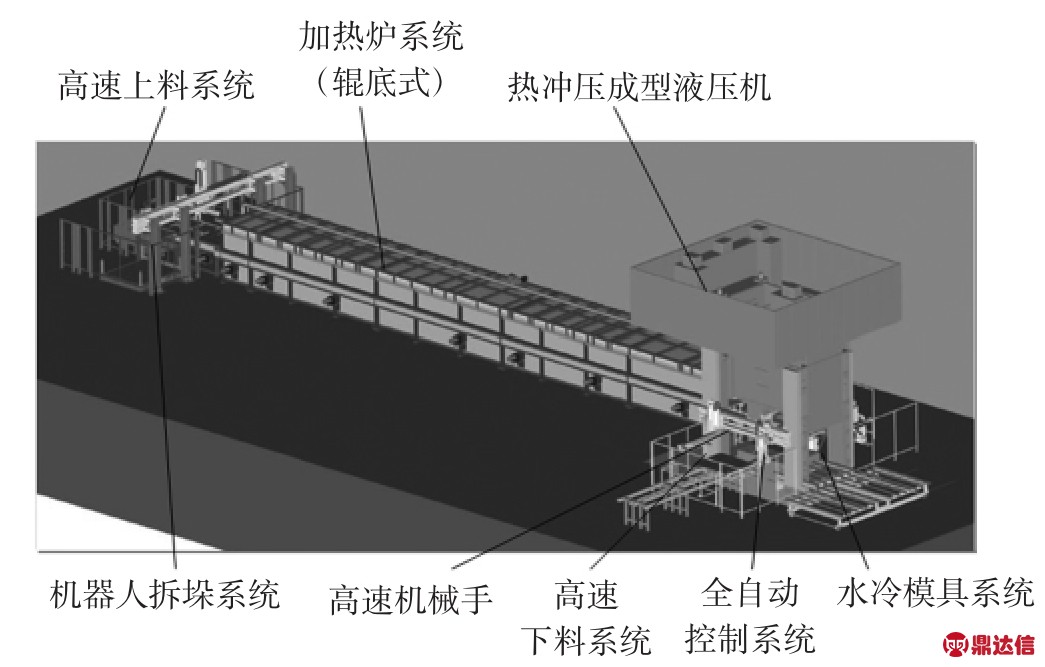

热冲压成形生产线(图2)是在热冲压成形液压机基础上配置加热炉系统、自动化系统、水冷模具系统及相关的喷丸系统、激光切割机等设备,从而组成的自动化生产线。

3.1 加热炉系统

表1 热冲压成形液压机主要技术参数

图2 热冲压成形生产线

加热炉系统用于对工件的加热,同时具有保护性气体,防止钢板氧化。

本文介绍的生产线采用辊底炉加热系统,该种加热炉适合大批量高速生产、效率高,是目前使用最广的加热炉系统。

3.2 自动化系统

包含拆垛系统、机器人、高速机械手、高温端拾器、高速上下料系统、总控系统等。

生产过程中,利用叉车或行车将码放整齐的料垛放置在专用料架上(图3),垛料放置完毕人工将磁力分张装置靠近板料,实现板料的分张。在台车台面上对应每一垛料的下方摆放摆杆式行程开关,用于有料和无料的检测(图4)。其中一台车上的垛料全部拆完后,行程开关发出信号,拆垛机器人自动转移到另一台台车进行拆垛。

图3 拆垛台车、料架及磁力分层

图4 拆垛端拾器及双料检测

本系统拆垛机器人采用专门用于冲压搬运的6轴机器人,装配有:机器人本体、机器人附件及真空系统、机器人控制器、彩色的示教编程器、机器人与控制器之间的电缆等。

拆垛端拾器(图6、7)使用真空吸盘抓取板料,安装有自动快换母端,可与机器人六轴的快换公端进行手动对接,各个吸盘位置可根据垛料情况自动调整,每个吸盘通断气均可自动控制。

整线配有上料系统及下料系统各一套,并在液压机的上、下料侧各安装一套三坐标机械手,两套机械手(图5)负责将对中台的板料输送到模具内和将冲压后的零件传送到链条输送机,机械手循环完成夹紧、抬起、送进、落下、松开、返回动作,以实现板料及工件的传送。三个方向的运动全部由伺服电机驱动,控制方便,精度高。

机械手控制系统:PLC采用Siemens或倍福;现场总线采用Profibus/ProfiNet/EtherCAT;AC伺服驱动系统采用Siemens或倍福;位置反馈系统为伺服系统自带;各轴过载保护在伺服控制器内。

图5 上、下料机械手

图6 气控夹钳形式上料端拾器

图7 气控永磁吸盘形式下料端拾器

控制器采用西门子D系列控制器或倍福,具有Profibus-DP/ProfiNet/EtherCAT总线接口,I/O点通过Profibus-DP/ProfiNet/EtherCAT实现连接。

为便于安装和操作、监控方便,人机界面HMI采用手持式移动屏,带按键和触摸功能,可进行数据输入和故障诊断显示。

伺服运动轴采用SIEMENS Simotion或倍福数控伺服系统,伺服驱动可以实现精密的实际位置和速度的线性运动,提供平稳、无晃动、光滑的运动轨迹。

所有运动轴的轨迹都是完全可编程的,运动参数在最小值和最大值之间可以自由编程设定。

3.3 水冷模具系统

在上、下模具内部有冷却水通道,在压制后的保压阶段接通冷却水对工件进行淬火冷却。

本文介绍的热冲压生产线水冷模具(图8)系统采用上模具4路进水、4路出水,下模具4路进水、4路出水的冷却方式。所有水路与模具连接部分均使用软管连接方式连接到模具附近位置,在模具上配有快插接头连接。每条水路均配有流量、温度、压力检测元件。

图8 水冷模具

3.4 打码系统

打码系统(图9)有4个打标器,气缸上带有24VDC位置传感器用于与拆垛机器人信号联锁。

为满足板料间距变化的要求,更换不同的板料后(换模时),通过两侧的把手摇动丝杠,将打标器移动到相应的初始位置,同时摇动把手记录当前位置的数字显示器,记录该件位置信息,以备后续使用。

图9 打码系统

3.5 喷丸及激光切割等附属设备

针对裸板,需要用喷丸的方式去除零件表面的氧化皮。涂层板在没有氧化的情况下不需要喷丸。

在工件压制完成后,需对工件进行切边和钻孔等后续处理。本文介绍的热冲压成形生产线,用户可以选配五轴激光切割机、机器人激光切割机或者采用液压(机械)压力机进行切边或钻孔等工艺处理。

3.6 安全防护

自动化系统采用安全PLC系统。配备完善的安全装置,实时控制显示安全区域状况,及时发出声光报警信号或停机。

自动化设备的所有设备设施,均设置防护围栏、安全门、安全锁等装置,并进行必要的联锁保护,围栏高度2000mm。

在防护栏的适当位置开设安全门,所有的门均安装有安全开关及按钮盒,按钮盒上设有复位按钮和急停按钮。

3.7 操作站

依照划分的单元分别设置操作站,操作站设置原则是操作安全可靠直观方便。

操作站面板元器件按照不同的操作功能在操作面板上划分区域。操作站设置控制电源开关,可以关闭除控制系统主站外所有控制电源。

4 结束语

本文所介绍的热冲压成形生产线已有众多汽车厂家多年实际使用,各项技术参数及工件压制后精度要求均符合厂家要求。整线电气、机械各运动部件运行正常可靠、平稳、噪声小。各系统性能可靠,符合整线研制要求,极大地提高了热成形工件加工效率,性能达到国内先进水平。