摘要:设计了工业机器人热冲压自动化生产系统。首先设计热冲压自动化生产系统,其次详细设计系统运行流程与效能计算,最后进行系统仿真分析。仿真结果表明,工业机器人以其灵活性、可靠性,通过替代人工劳动,减轻了操作人员工作强度,提升了冲压自动化生产效率与水平,节约了生产成本,且能够避免误差,实现零误差操作,从而在保障产品质量稳定性的基础上,带来良好经济效益。

关键词:工业机器人;热冲压;自动化生产

在冲压生产技术与设备逐渐走向高速化、柔性化、精密化的趋势下,传统机械冲压早已不能满足个性化生产要求,也无法适应社会发展需要。而工业机器人以其自身独特优势,在冲压生产领域备受青睐,在此基础上,基于工业机器人构成了全自动热冲压生产体系。热冲压自动化生产体系可以编程方式切实改变工业机器人运动轨迹与具体作业,柔性较高,适用于小批量、多品种生产规模,是实现高速、高质、高效生产的有效方式,同时也是现代化冲压生产技术的主要发展方向[1]。据此,本文对工业机器人热冲压自动化生产系统进行了深入探究。

1 热冲压自动化生产系统

1.1 拆 垛

基于拆垛系统,发挥磁性传送带、自动化涂油设备、拆垛小车装置等设施作用,促使不同状态下的工业机器人可实时导入或导出,其中导入可帮助工业机器人完成从拆垛机取料放置于涂油装置,导出可转移生产材料于指定的具体位置。为便于工业机器人顺利操控,利用小车装置涂油材料,以消除冷轧钢板生产地滑移线,从而提高板件抗腐与润滑能力,强化板料定位、运动、牢固,进而保障系统运行结构稳定性与可靠性。

1.2 视觉定位

视觉定位系统的任务是进行加热板料定位,给工业机器人输出准确的、具体的位置信息。由于定位对象属于平面板料,只需2D视觉定位系统即可,其精确度为±0.5 mm,利用支架稳固摄像头,基于定位平台安装,同时对摄像头进行IP67等级全面防护,配置辅助性光源,以保障系统运行稳定性,实现加热板料精确定位[2]。

1.3 控 制

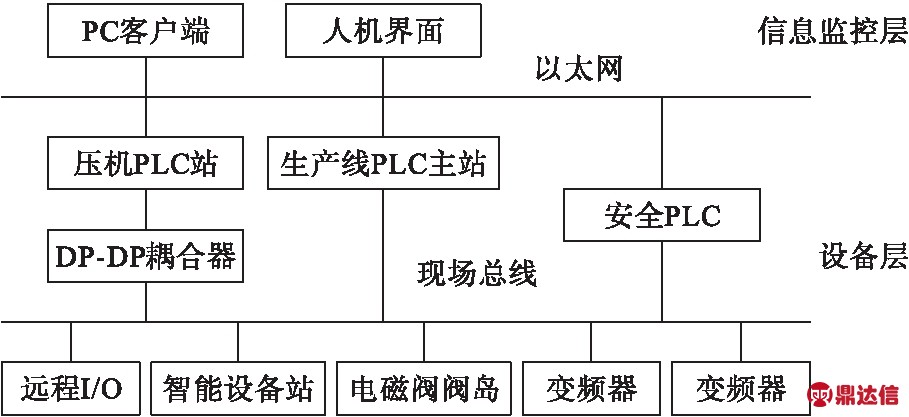

工业机器人热冲压自动化生产系统的控制体系选择双层网络结构[3],具体如图1所示。双层结构可独立分层、分段有效控制,并区分化管理相关功能。现场总线并未涵盖压机PLC站与人机界面控制,对此选择DP-DP耦合器衔接压机与生产系统控制PLC,且有效互锁控制关联信息。基于以太网划分网络控制层,即信息层与设备层。通过人机界面与所有PLC站端的实现,实时监控设备节点,从而提升控制系统柔性。

图1 双层网络结构

1.3.1 设备层

设备层涉猎操作、输出、开关、检测、执行等全部设备。基于主机总线输送指令于PLC,通过其再次传输指令于所有设备,由设备执行指令。其中,阀与传感器之间的通信则以现场总线为载体加以实现。

1.3.2 控制层

控制层通过总线PLC操控设备,其具备连线与单独控制两项主要功能。在控制系统中,现场总线与以太网控制的稳定性、安全性、可靠性较高。其中设备与PLC通信、数据信息传输都是基于以太网操作。通过为压力机控制系统配置Ethemet card,可有机连接压力机各组成部分,从而实现工业机器人主机与控制体系之间的实时通信。

1.3.3 人机操作界面

人机操作界面主要选用触摸屏,利用Profibus总线有效连接控制体系单元设备与人机操作界面,可确保界面指令快速准确传输于控制系统各部分,进而顺利开展操作。人机操作界面可切实展示控制体系单元运行数据信息,基于处理分析,进一步了解工业机器人运作状态与注意事项,提示危险信息。人机操作界面将运转数据信息传输于主机控制平台,其可全方位监控所有单元。

1.4 感应加热炉

感应加热炉系统的作用是针对批量材料,完成拆垛、板料加热、温度控制、板料节拍性输出等操作,安排专机厂家专门定制,且配置对应的通信接口[4]。

1.5 安全性

工业机器人热冲压自动化生产系统可保障生产运行稳定性与安全性,以保证工业机器人可实现真正意义上全自动化生产操作。在热冲压自动化生产系统,上位机PLC可基于总线技术全面监控机器人生产过程,一旦察觉问题便会快速发出告警,提示工人及时检查排除故障。PLC系统利用Profibus总线全方位实时监控工业机器人运作的安全区域,在日常检修维护时,需实时更新排查,以保障各部件正常运行,减少生产失误。

1.6 仿真模拟

工业机器人为实现热冲压自动化生产,其运行动作与程序需类似于人工操作,所以增强自动化生产系统仿真模拟与校验势在必行。在仿真校验时,工业级机器人可基于模拟真实环境检验运作标准性,一旦发现运行漏洞,及时调整工业机器人运行节奏,以提升生产效率与水平,并在实际运转时实时分析相关数据信息,以离线调试,仿真模拟工业机器人动作模式与运行轨迹,实现实时调节,从而缩减调试时间,减少失误,进而提高热冲压自动化生产系统稳定性与安全性,切实满足工业自动化生产多元化需求[5]。

2 生产流程设计

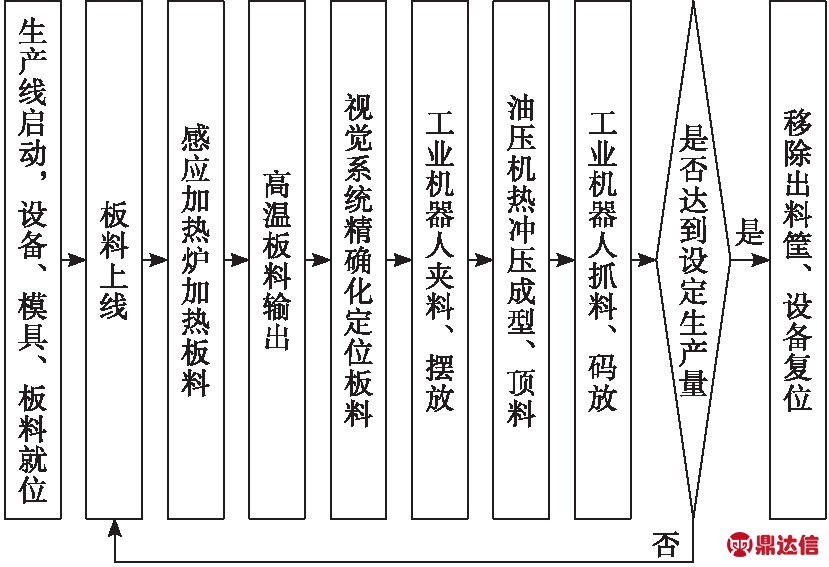

工业机器人热冲压自动化生产系统具体流程[6]如图2所示。

图2 生产流程

3 效能计算分析

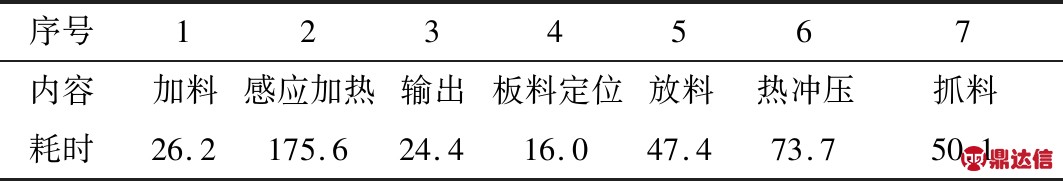

热冲压自动化各个生产工序工时计算[7]具体如表1所示。

表1 各个工序工时 s

根据数据信息与生产效能计算分析,获得数据,即

单个零件总加工时间=

各工序时间的总和=410.2 s

生产线节拍时间=最长工序时间=177.8 s

班制度工作时间是8 h,减去准备时间0.5 h,实施现场6S管理模式(6S即整理、整顿、清扫、清洁、素养、安全)进行现场管理的时间与工人休息时间0.5 h,以此单班可用于生产的时间是7 h。其中具体产能,即

单班产能![]() 件

件

根据每天开两班,每个月有效作业时间为25天,计算可知:

月产能=单班产能×开班数×有效作业天数=142×2×25=7 100件

通过计算结果得知,热冲压自动化生产系统可满足规范标准,即月产能6 600件的具体要求。

4 系统仿真分析

针对热冲压自动化生产系统仿真模拟,可节约研发成本,基于虚拟环境可发现工业机器人运行问题,获得良好生产效益,防止应用程序失误或其他系统干扰影响。以离线编程模拟工业机器人运行轨迹与运转路线,可有效节省调试时间。以工业机器人上下料环节进行仿真分析。

4.1 仿真模拟过程

选用Robot Studio为仿真软件,转换基于端拾器三维模型与Solid Work软件的上下料平台格式,以SAT格式导入于仿真软件,同时添加工业机器人实体模型,就具体应用需要进行平台安装。其中上料平台需转换两个机械视觉功能,工业机器人末端轨迹规划需与平台摄像头支架相互避开,所以,端拾器安装过程中,应保障位置与姿势始终如一,并且短边尺寸与支架相对。

假设工业机器人上下料核心点位置是P3与P4,运行工业机器人手腕向下旋转90°,吸盘底层接触平面与法兰盘机中心线相互交错,交错位置设定为P1,端拾器底层核心点为Q,工业机器人待命,可以实时运行抓取板料。具备强有力功能的末端执行器,可以帮助机器人增加1~2个自由度,强化搬运柔性。

其一,抓取板料,机器人核心点Q运转于上料平台核心点上方位置P2,开始下降于上料平台核心点P3,进行板料抓取操作,然后回升于P2;其二,下放板料,机器人核心点Q基于P2运转于下料平台核心点上方位置P5,工业机器人以直线运动轨迹,在P5下降于下料平台核心点P4,进行板料下放操作,然后回升于P5。

为顺利准确规划工业机器人上下料轨迹,持续循环板料抓取、运输、下放操作过程,大约10次后,为防止端拾器与下料平台转回原点时发生碰撞,机器人核心点Q需先从P4上升于P6,随后各轴转回零位,以实现运动轨迹精确规划。

运动轨迹规划后,离线仿真板料运输,设置6个工业机器人位置姿势点。通过工业机器人抓取板料与下放板料仿真模拟,可知板料抓取与下放过程基于规划轨迹非常精确,工业机器人应用效果良好。

4.2 实践成效分析

在工业机器人热冲压自动化生产系统投入生产使用之后,设备运行顺利稳定,可根据设计标准,进行热冲压动作。系统运行表明在很大程度上实现了预期功能目标,与设计要求相符。首先直接提高了生产效率,相比既有电阻炉加热与人工上下料,热冲压自动化生产每件节约时间大约3 min,生产效率提高了近400%。其次有效改善了运行环境,缩减了工人劳动强度。基于热冲压自动化生产,板料上料、运输、下放等都通过工业机器人操作,无须人工完成。再次可精确化控制温度,提升定位精准性与成型效率质量。热冲压自动化生产板料温度控制精确度为±3℃,定位误差控制于1 mm以内,切实避免了成型一致性较低,以及挤料和压裂等不良现象[8]。

5 结 论

综上所述,在现代化科学技术快速更新进步下,工业生产技术与设备都愈发科学化、新颖化,冲压技术也实现优化发展。而工业机器人的衍生,及其在热冲压自动化生产线中的应用可有效提高自动化生产水平,并合理控制工业生产成本,因此备受工业领域积极关注。本文通过设计仿真工业机器人热冲压自动化生产系统,结果表明,工业机器人以其灵活性、可靠性,通过替代人工劳动,减轻了操作人员工作强度,提升了冲压自动化生产效率与水平,节约了生产成本,且能够避免误差,实现零误差操作,从而在保障产品质量稳定性的基础上,带来良好经济效益。