摘要:本文介绍了上下封板的自动化生产自动收料设备的组成,详细描述了自动线的自动收料与模具对接、自动收料装置和废料排除等装置配合及功能,为钣金自动化生产收料提供了一种自动化生产的样板和思路。

关键词:自动线;自动收料;模具;钣金;压机

随着制造业的迅速发展,企业流水线生产普遍采用自动化生产,人工参与少,效率高,产量和品质稳定。本文介绍了级进模自动收料,可以满足最快30件/min的生产节拍,提高生产效率和质量,降低生产、管理和制造成本[1-2]。

1 挡板参数

1.1 挡板尺寸

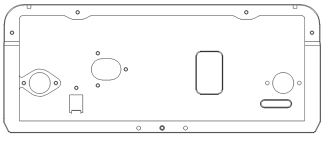

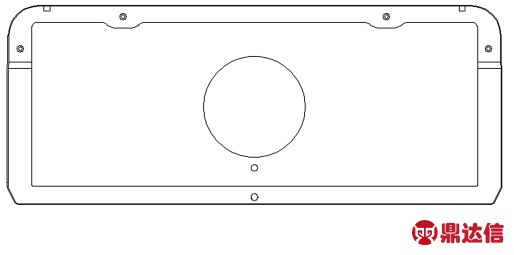

上封板和下封板尺寸有多种,为简化介绍和便于分析,此处只列出一种规格的上封板和下封板的外形规格,如图1、图2所示。

图1 下封板

图2 上封板

2 具体结构

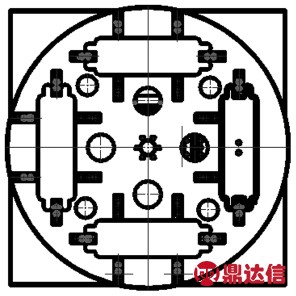

2.1 整线布局图

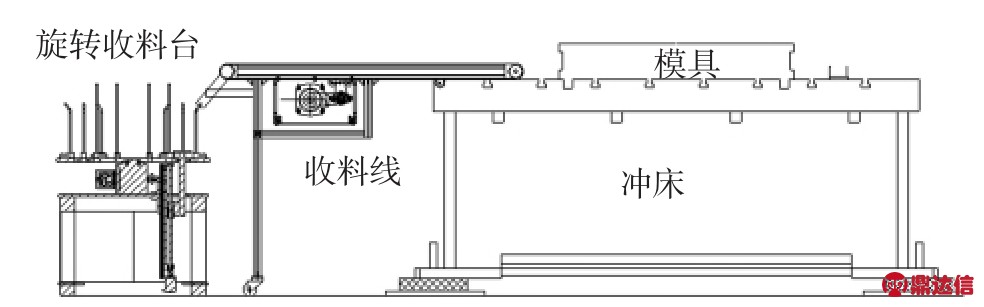

本文介绍的自动收料主要生产钣金,其生产工艺主要分3序到6序,每一个产品的工艺总吨位不超过250t,按冲压、下料、排废料和收料的工艺排布,布局图如图3所示[3-4]。

图3 总体布局图

2.2 挡板叠料高度

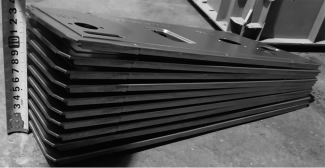

设计机构之前对产品的叠料情况进行模拟,如图4所示,可以看出拉伸之后的产品,因存在折边冲孔等工艺,叠料之后的产品是斜的,存在倒塌的风险,而且不像平板料一样,10张料就达到100mm的高度。

图4 料片叠加

2.3 收料线和模具对接

产品从模具下来之后,需要直接落到收料线上,因收料线和模具之间存在间隙,需做导料板将产品过渡到收料线上,如图5[5]。

2.4 旋转收料台

图5 模具收料对接

图6 四工位收料台

收料线将产品从模具下料口过渡到旋转收料台上,收料台由四工位收料架组成,每一个料垛收满30张料之后自动旋转到下一工位,到指定位置后人工将料垛取下来,放到上料小车上,具体如图6所示[6]。

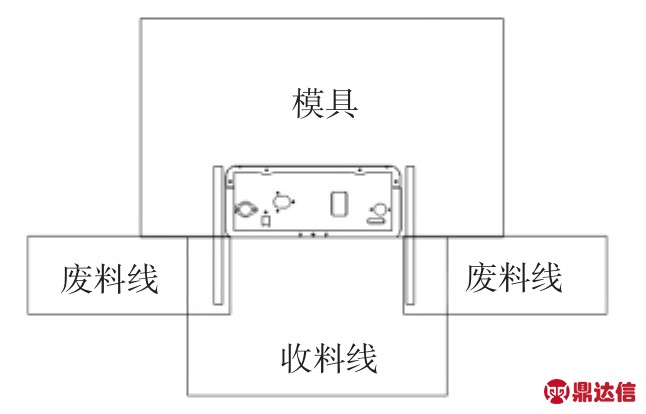

2.5 废料排除方案

一个合格的自动化收料,不仅要考虑产品的自动收料,还要考虑废料的自动收集,综合考虑模具结构之后废料从模具下料处两侧排出,产品直接从模具下料侧的皮带线传出,如图7所示[7]。

3 总结

图7 排废料和收料线

本文通过介绍挡板自动收料各个功能和设备组成,从冲压到收料,再从下料到废料的排除,为冲压标准件自动化收料提供了参考和方法,推动了钣金制造业无人自动化的发展,减少了人工数量和成本,提高了生产效率,为自动化生产提供了借鉴和参考,促进制造业的自动化发展[8]。