摘要:冲压加工是金属成形中最有效的加工方法之一,是通过冲压设备给定的冲压力,使模具中板件发生塑性变形,以此来获得一定的形状、大小和性能的产品组件。随着现代制造技术的发展,冲压技术也趋向于高速度、自动化和柔性化[1]。在冲压生产过程中,传统的手工操作和手动装卸等生产方式无法满足机械、电子、国防、汽车、家电等高速发展的需求。冲压生产中应用机器人取代人工操作,实现自动化生产,极大提高生产效率及质量,是现代冲压生产技术的重要发展方向之一。

关键词:压力机;冲压;动化送料

0 前言

近年来,随着国家及各地政府的扶持,以机器代替人的趋势已在部分地区不断推进,传统产业也通过现代化和自动化设备逐步转型升级。但仍有大部分生产企业,依然存在因人工上下料造成的效率低、强度大、安全性低等问题,跟不上高速发展的现代化工业趋向。

根据国内外冲压自动化现存的主要形式和类型,如快速横杆式及快速送料等自动送料系统,轨迹规划复杂,还需配合压力机间距设计规划,不适应已有传统冲压生产的技术改造。冲压生产工序间送料,尤其是生产批量大,品种多的厂家,多工序及单机多工序生产在中小型压力机间,大多采用多台压力机联线的形式完成,成本较高,同时多工位压力机多品种小批量的中小企业成本高,设备维护及利用率低。大型闭式压力机由于吨位及占地面积较大,联线自动化生产,设计成本及维护成本较高,因此有针对性的对大型闭式压力机进行单机多品种,小批量自动化生产设计,提高生产效率、设备利用率和实现送料系统的自动化对于提高企业综合竞争力和经济性还是很有必要的。

针对目前国内大部分企业生产状况,在已有设备上进行更经济、实用的设计改造,开发一种适用于中小企业大型压力机冲压生产的单机自动化上下料系统,投入少量资金,即可实现冲压生产自动化,也为资本实力较薄弱的中小型企业探索经济改造及自动化转型过渡提供了可行性方案。

以高锻公司汽车覆盖件压力机冲压生产为研究对象,以提高生产效率,保证生产质量,较好的解决人工成本问题为目标,结合压力机自身特点和现场实地勘测状况,发现压力机工作台一侧换模,人工操作麻烦,资源浪费,效率低。比较其他送料系统,基于以上考虑,采用自主研发的单机自动化上下料系统,经济、实用、高效,结构简单紧凑,便于安装维护,能够很好的适用于多品种,中小批量汽车覆盖件的冲压生产,经考察,目前国内外针对适应中小企业,经济实用的大型闭式压力机的单边自动化送料系统的开发并没有相关的产品的开发,单边自动化送料系统的自制研发,为同类型冲压生产自动化的升级改造提供了有价值的参考。

1 国内外研究现状

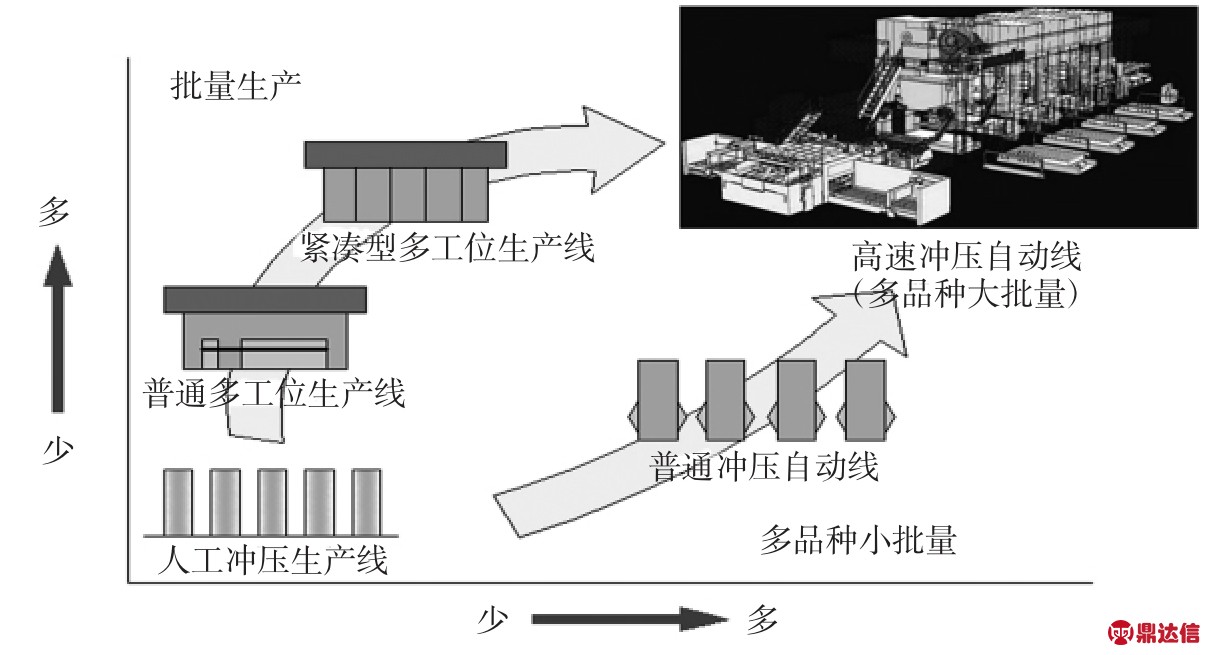

如今,工业较为发达的国家,如图1所示,对于批量板料的冲压加工,基本都已采用冲压自动化加工系统,不仅在单机上配有传送装置,成立自动化生产线,也越来越多地开始使用多工位连续自动压力机等进行生产。

图1 冲压自动化技术发展

与此同时,越来越多的注意力集中在多样式小批量冲压生产的自动化生产上。例如,利用快速换模装置、调节机械手等。专为多品种、小批量冲压生产而开发的自动化技术也开始了研究。

1.1 冲压自动化送料主要形式

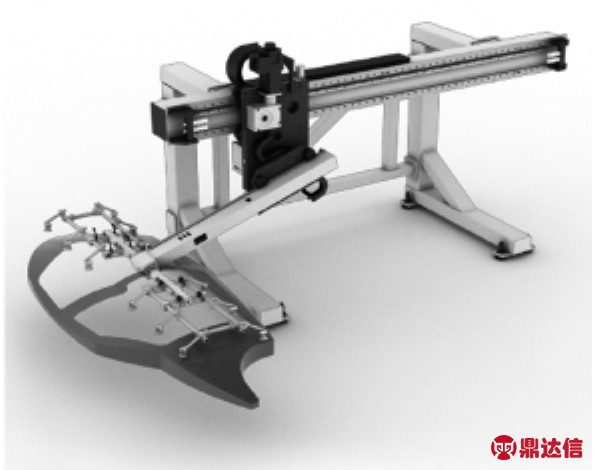

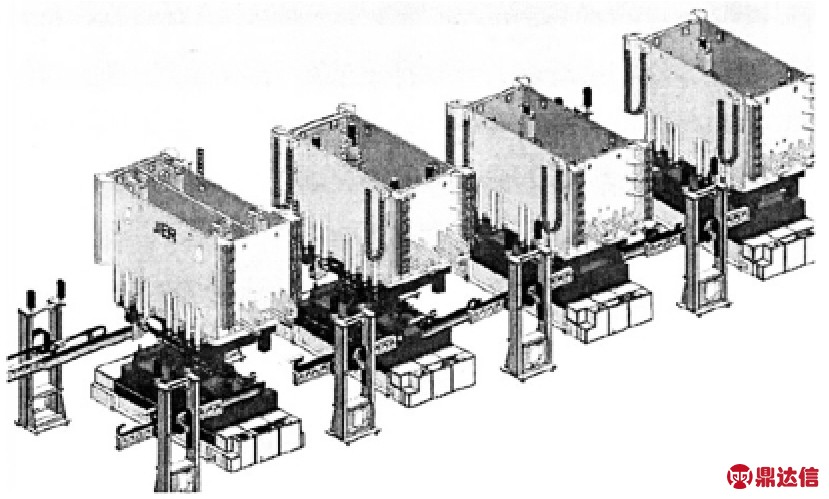

在冲压生产自动化技术的发展过程中,送料机构是冲压加工的核心部分,其自动化程度决定着整线的生产效率与自动化水平[3-4]。用于冲压自动化生产线的自动送料系统正在向更加模块化和专业化的方向转化。例如,2004年,德国MUELLER WEINGARTEN 开发的“Rapid Crossbar”自动运输系统[5-6],如图2所示。目前,济南第二机床厂已经开发出了用于汽车冲压生产线的双臂快速送料系统[7],如图3所示;南京ESTUN研发的串联压机生产线的连杆机械手,如图4所示;独立机械手等,如图5所示。

图2 米勒万家顿快速横杆式输送系统

图3 济南二机床厂双臂快速送料系统

图4 埃斯顿连杆式机械手

图5 埃斯顿独立式机械手

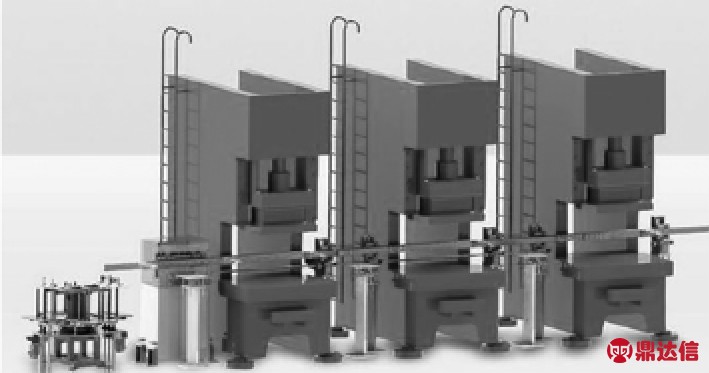

冲压自动化线主要有以下这几种形式:

(1)普通压力机+单臂机械手。成本相对较低、具有一定的灵活性,目前还有一定的发展空间。

(2)普通压力机+机器人。传输形式柔性高,操作使用方便,适合柔性生产,示教性强。

(3)高速压力机+横杆式高速线。具有其速度高,稳定性好等优点,广泛应用于大型覆盖件的生产。

(4)多工位压力机+步进式。高速、高稳定性的优点,在各种主机厂中得到了广泛的应用。

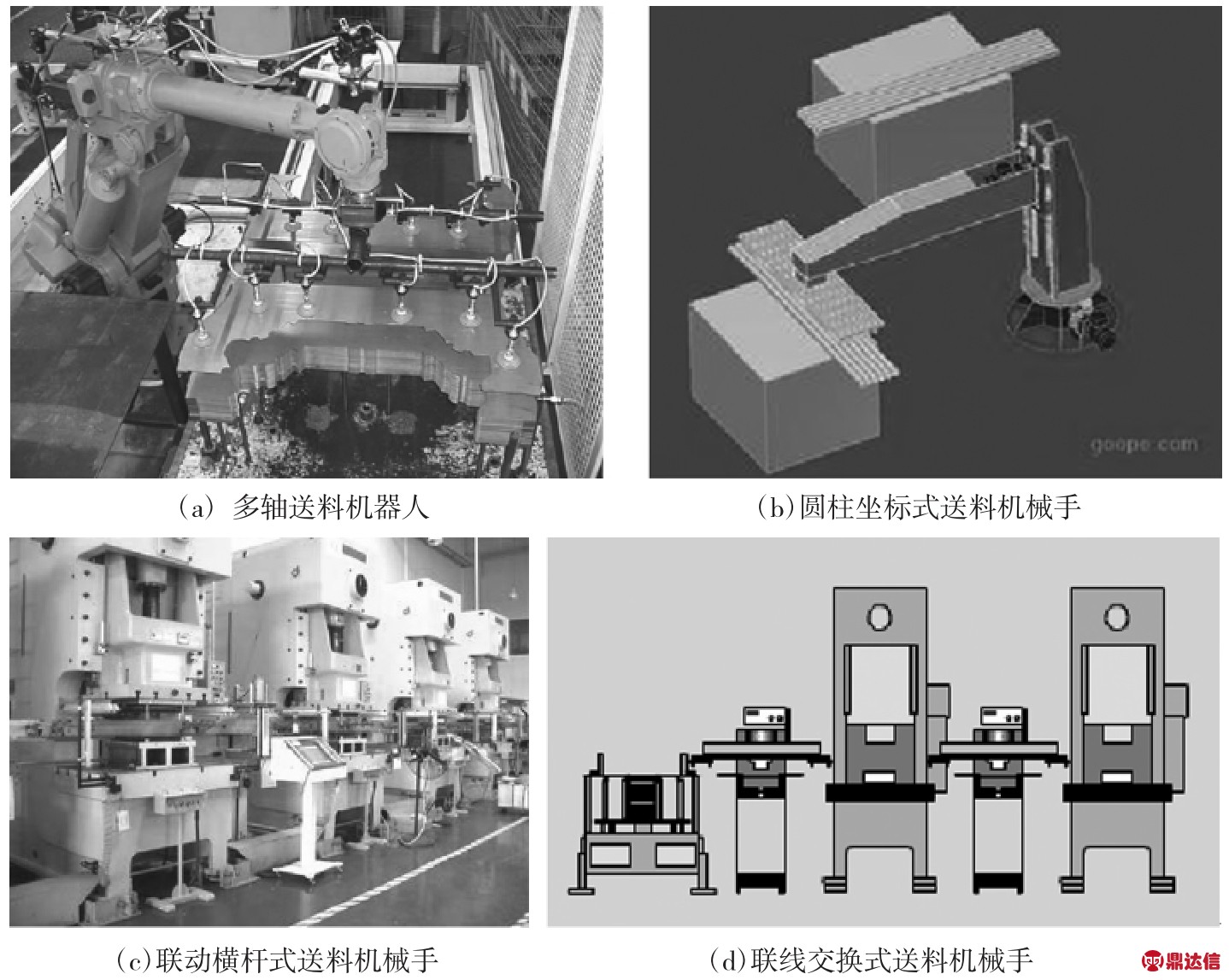

多工位压力机吨位大,端拾器装在送料杆末端,一台压力机有多个模具,送料在一个结构中完成,结构紧凑。单工序冲压件多工序冲压件,需要多台压力机完成。多工序冲压时,需单机联线。送料方式主要为多轴送料机器人、圆筒坐标式送料机器人、联动横杆式送料机械手,联线交换式机械手[8],如图6所示。

(1)多轴送料机器人。“多轴机器人+端拾器”。结构是最复杂的,具有最低的节拍,最高的柔性和最高的成本。如图6a所示。

(2)圆柱坐标给料机器人。“旋转摆杆+末端选择器”。结构最简单,节拍高,柔性低,成本最低。如图6b所示。

(3)联动横杆式送料机械手。“整体摆杆+末端选择器”。结构简单,节拍最高,灵活性最低,成本高。如图6c所示。

(4)联线交换式送料机械手。“直接交换式机械手+对中台+端拾器”。结构复杂,节拍正常,灵活性高,成本低。如图6d所示。

图6 送料方式类型

1.2 冲压自动化送料系统类型

经过多年的改进和发展,目前国内外开发和推广的自动送料系统主要经历了简单的装卸装置、机器人搬运和送料、机器人装卸。有以下几种类型[9]:

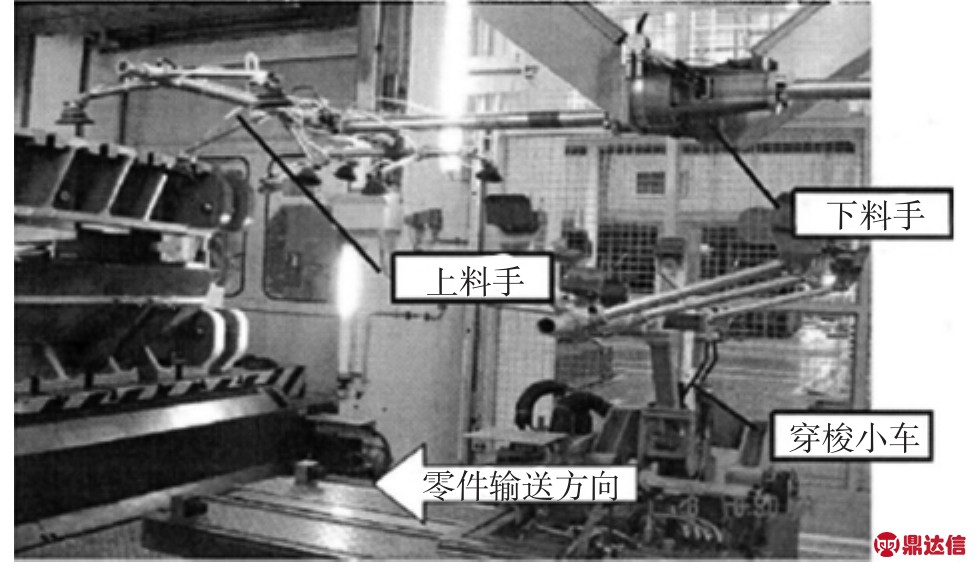

(1)机械手加穿梭车式小车自动送料系统

出现期较早,主要由伺服电机驱动,上料机械手、穿梭小车和上料机械手组成。下料机械手取出工件运送至穿梭小车上,穿梭小车通过轨道,将下料机械手放好的冲压工件运输到上料机械手能够抓取的位置,上料机械手将穿梭小车上的冲压零件运送到下个工序的压力机上,如图7所示。

图7 机械手加穿梭小车式送料系统

该系统能够满足各种冲压件生产的要求,高效,灵活性高,加工质量稳定,可靠性高,结构简单。在生产加工单位方面,可以降低劳动力成本和劳动强度,节约能源,提高生产效率,改善产品质量。例如,在美国的ISI机械手中,系统节拍就可以从早期的3~4次增加为6~8次,这为冲压生产的自动化开发奠定了基础[10]。

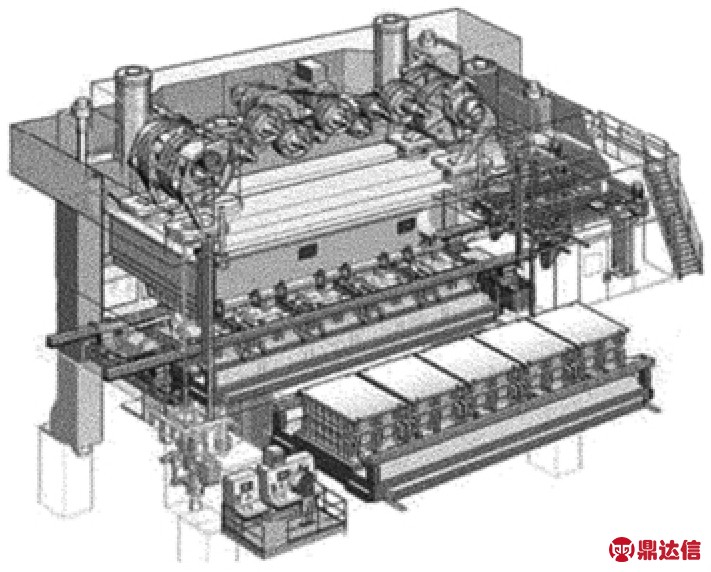

(2)多工位压力自动送料系统

多工位压力机近年来发展非常迅速,已成为先进的锻压机械。高速移动臂的末端与送料端拾取器连接,以沿着各个模区来移动。终端选取器通常由横杆和真空吸盘组成。吸附着冲压工件从一个工位到另一个工位。采用各工位等间距,模具高度恒定的特性,在一次行程里面,同时运输,拾取或放置多个冲压件,大大提高了生产效率。在国外,使用许多具有更复杂加工程序的部件。这比用级进模灵活和经济,每个工序都可以独立调整,操作安全,周期短,但制造成本高。例如:日本小松的真空吸盘式多工位压送系统;德国公司的“CrossBAR”横杆自动送料系统,如图8所示。

(3)机器人上下料系统

图8 舒勒多工位压力机CrossBAR送料系统

随着工业机器人的发展,机器人的上下料也越来越受到冲压件制造商的青睐。与机械手上下料相比,使用负载重量为60kg~100kg的一般工业机器人代替装载和卸载机器人 [11]。目前,ABB、FANUC和KUKA等公司可以实现通用冲压机器人的制造。对于小批量冲压生产而言,自动化措施其中之一就是使用机器人。

(4)快速横杆式送料系统

德国的舒勒公司开发了一种基于多工位压力机的摆动横杆式送料系统的快速横杆式送料系统[5]。送料系统是介乎传统机械手系统和横杆式系统之间,有多个自由度。通过将直线运动与摆动相结合,可以使运动距离最小化,并且可以实现翻转和旋转等功能。

该系统灵活高效。它适用于多工位压力机和一般普通串列式冲压力生产线。一套端拾器可中转停放于两压机间送料,占用空间小,送料行程短,但送料系统省了中转台配一套端拾器。压机的中心距较大时,移动的速度与距离互限,快速性不明显。

(5)快速送料系统

基于多工位进给系统,研制了一种快速进给系统。通过连杆升降和往复运动实现快速进给,适用于串列冲压生产线。快速送料系统一般分为两类:连杆式与独立式送料系统。前者压机组件通过连杆连接,后者压机组间通过连杆连接,可更好模高及压机距离的变化及满足间距较大压机组间快速进给的需要。目前,南京埃斯顿的EMP 260可实现1200mm~2500mm传输行程,连接2~10台压机,60mm~80mm的提升行程[12]。

(6)其他送料系统

交流伺服自动进给系统具有灵活性和智能性的特点,其工作性能和工艺适应性非常强[13-14]。在中国先进的是深圳力豪公司三合一NCHF系列伺服系统装置,可实现连续冲压加工。进给长度可任意设定,操作简单,可靠性高。CNC和群控冲床生产,如日本DIMAC的数控伺服轧辊送料机,每分钟可提供1000次,精度约为0.01mm。

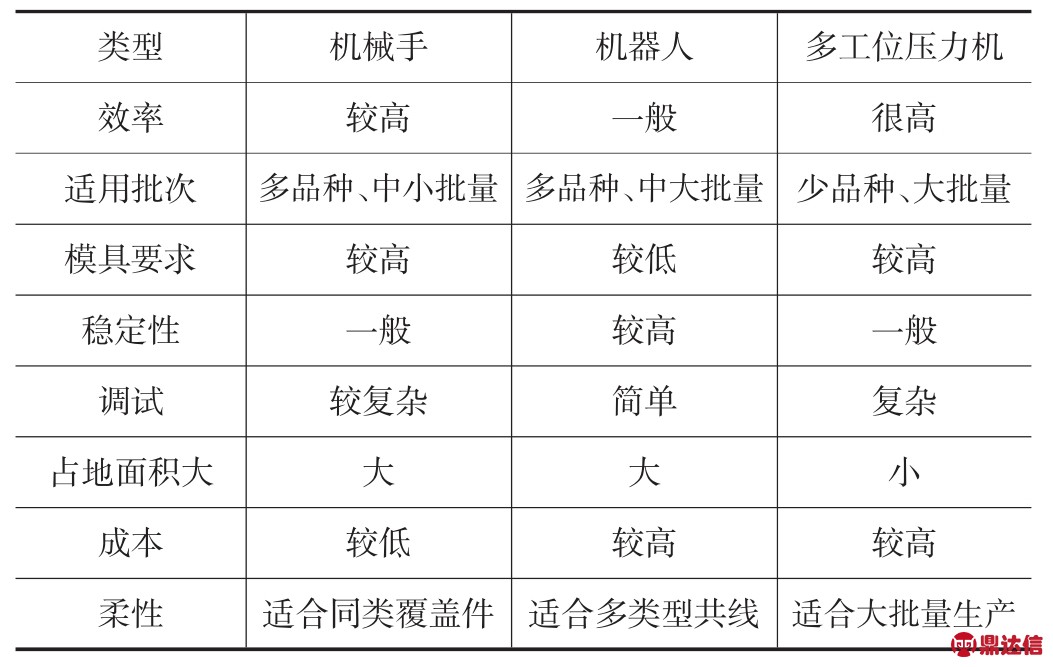

目前,冲压生产自动化系统中广泛采用的主要形式有机械手搬运、机器人搬运、多工位压力机等等。然而,由于多工位价格昂贵,模具的精度要求太高,国内大多数企业仍然难以接受。工业机器人作为一种智能化、通用化的设备,不断得到改进,其灵活性、速度等综合性能得到了显著的提高,适合于新产品的快速开发。机械手冲压线更适合于生产各种品种、中小型批次、高效率、低成本,并被大多数公司采用。

三种冲压式自动进给系统的特点如表1所示。

表1 冲压自动化送料系统对比

2 小结

通过调研分析企业压力机的冲压生产现状,包括生产工艺、生产方式及压力机结构的分析,并以具体汽车覆盖件为例进行了详细生产工艺分析,发现企业生产方式现存问题,提出可行性方案。根据压力机选用和自动化上下料系统基本设计要求及系统工艺流程,以便于对自动化上下料系统总体实现方案进行设计,并细分模块,进行详细布局分析与尺寸制定。对自动化上下料关键模块及结构本体进行详细设计,包括分张模块、送料模块、对中模块、上下料模块及端拾器设计,各模块设计通过对比现有技术,进行技术选取与设计计算,目的为完成系统整体的结构设计,研发出性能可靠质量优良的压力机自动化上下料系统,最终以高的效率生产出优质的冲压件为目标。