汽车工业随着社会与法律法规对环保和节能更加严格的要求,厂商在轻量化方面的投入越来越大。铝合金作为轻量化材料,是汽车减重的有效方法之一。本文针对铝件日常生产过程常见的两个重点问题进行分析。

铝件总成压合和铆接开裂问题

压合开裂问题

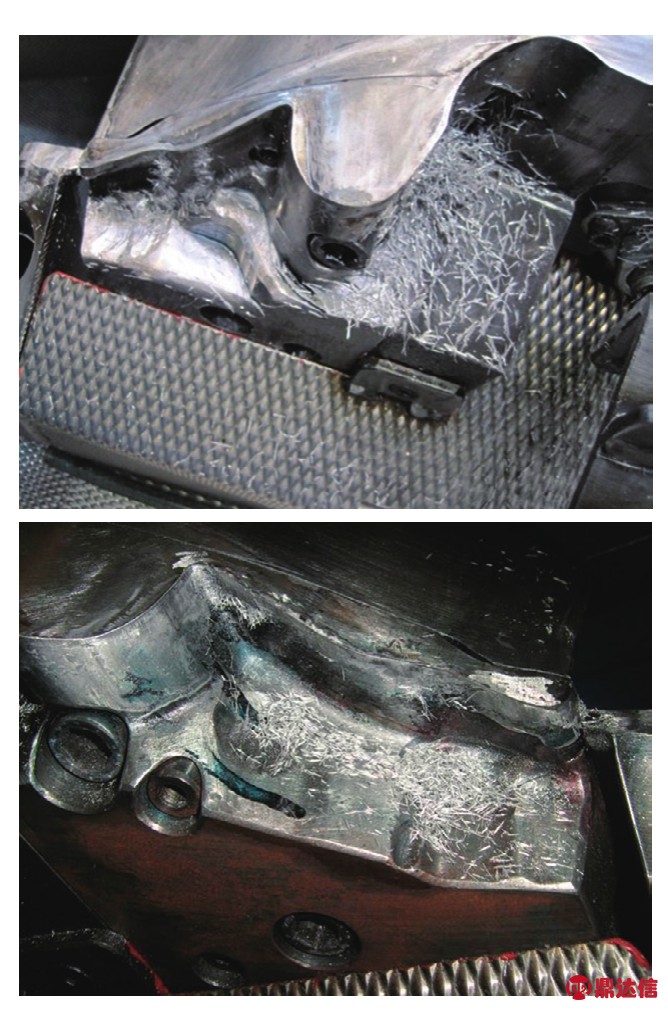

以某车型的铝件发罩外板为例,铝件总成在铆接以及压合时,都出现过裂纹问题(铆接TOX点开裂以及压合R角开裂)。图1为压合开裂问题照片。针对压合开裂潜在的影响因素做了对应的检测、测量和分析,评价见表1。

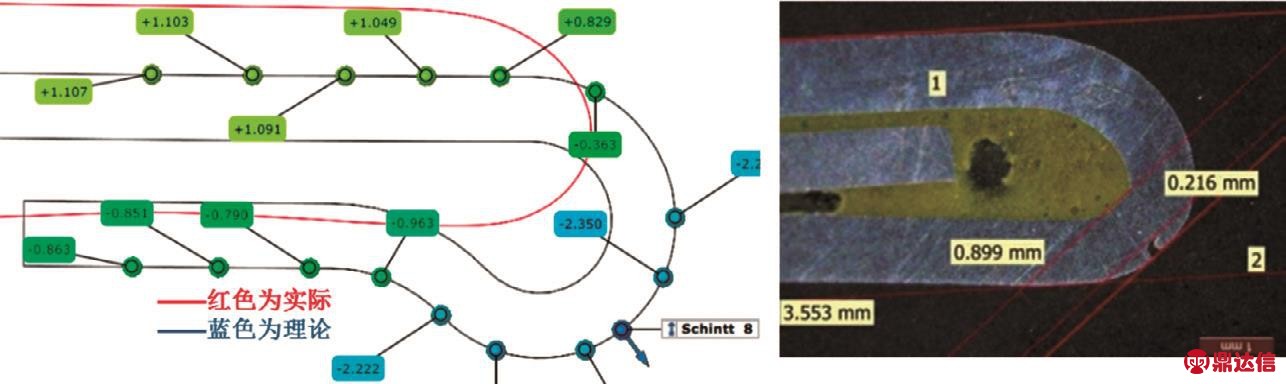

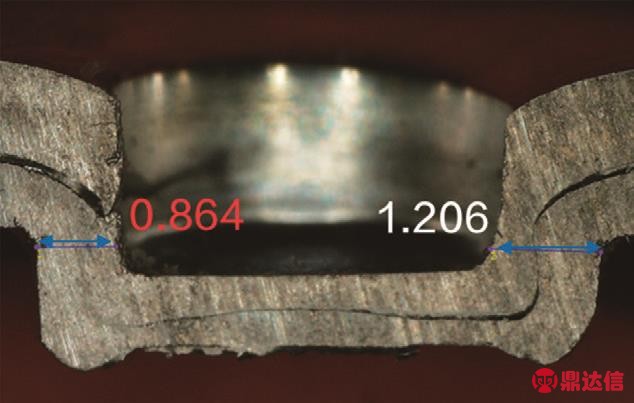

对总成进行局部切片后,在显微镜下观察的测量状态图如图2、图3所示,对比发现,开裂总成处压合厚度要小于不开裂位置的厚度。

图1 铝件总成压合后R角开裂

表1 可能影响因素和验证状态

图2 压合无问题时压合厚度图

图3 压合开裂时压合厚度

图4 发罩冲压件R角尺寸测量

图5 铝件铆接示意图及裂纹形态

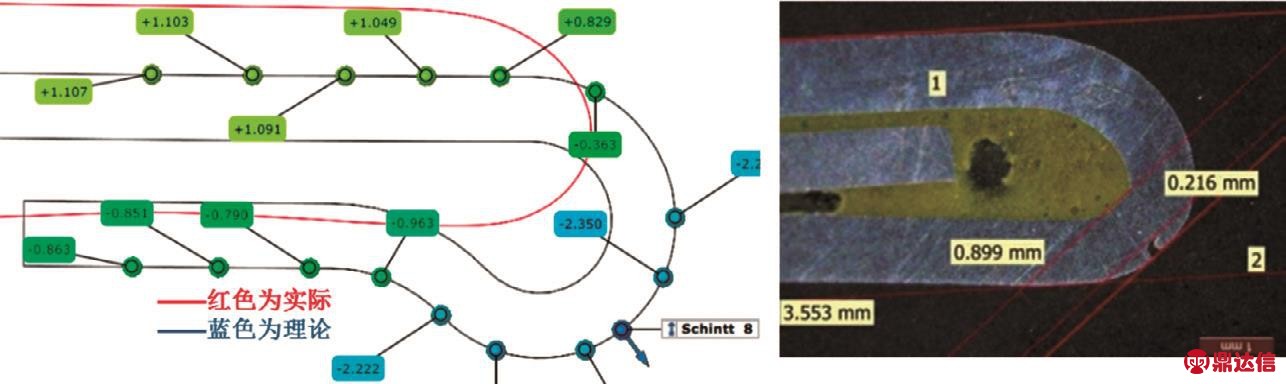

图4为发罩冲压件R角尺寸测量的结果,对比发现开裂位置冲压件R角(右侧)小于合格位置冲压件R角(左侧)。

除了上述的两大方面的因素分析,同时我们也测量了发罩冲压件开裂处的零件减薄程度要大于非开裂位置。基于以上三点因素,我们分别在冲压和焊装范围内对模具进行了优化和调整。

⑴冲压模具的优化措施为,适当放开压边圈筋槽R角以及降低压机拉伸垫压力,使发罩外板的右侧板料更多的流入拉延模具,减小冲压件的减薄。调整模具翻边工序的翻边间隙以及凸模R角的大小。

⑵压合模具优化措施为,着重研修凸模和压料板的着色,调整压合间隙及压料力。通过对冲压和焊装车间模具的调整优化,使发罩外板总成的压合开裂问题得到了最终的解决。

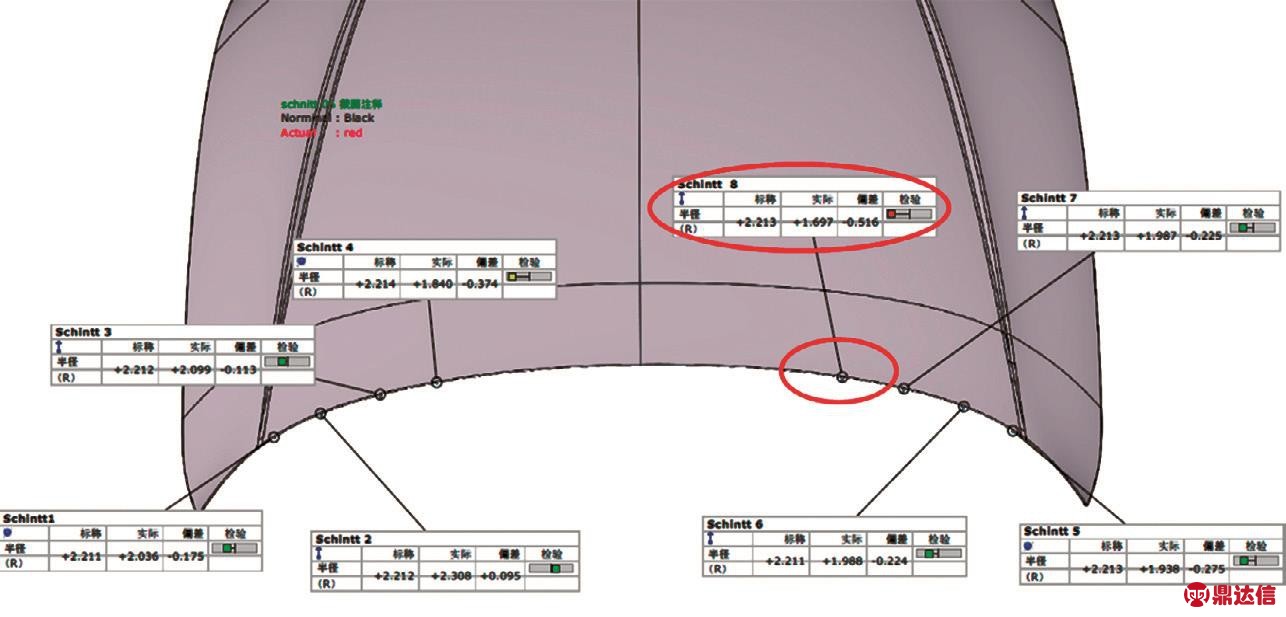

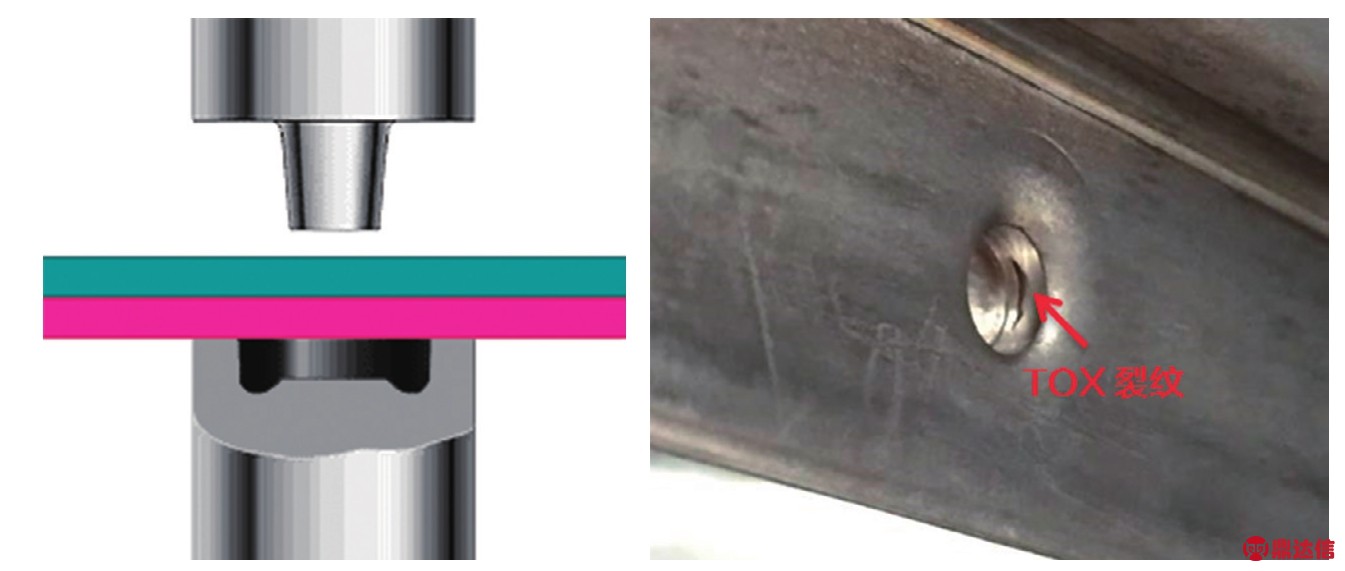

铝件总成铆接开裂问题

图5为铝件铆接示意图和裂纹形态。通过分析,我们发现影响铆接开裂问题的主要因素为,铆接开裂处的冲压零件的板料减薄会大于合格区域的减薄;同时开裂区域在铆接过程中,铆接枪不处于对中的位置,这样铆接后,不同位置受挤压的力不同,如图6所示。在显微状态下,可以发现此问题。冲压零件的减薄问题,我们和压合开裂问题一起调整了冲压模具,铆接枪不对中问题,通过焊装车间重新调整铆接设备,使铆接枪处于对中状态。此问题,采取上述措施后,得到了有效解决。

图6 铆接枪不对中状态

铝件模具生产过程垫料屑问题

铝板料由于拉延、整形过程回弹大,成形序零件在修边序与模具服贴性差,同时铝板料相对于钢料更加软,修边剪切过程相对于钢件更易产生料屑。大量的料屑会导致大量零件返修、报废,以及生产过程中清擦模具导致设备停线的时间过长。

图7 冲压铝件修边料屑问题

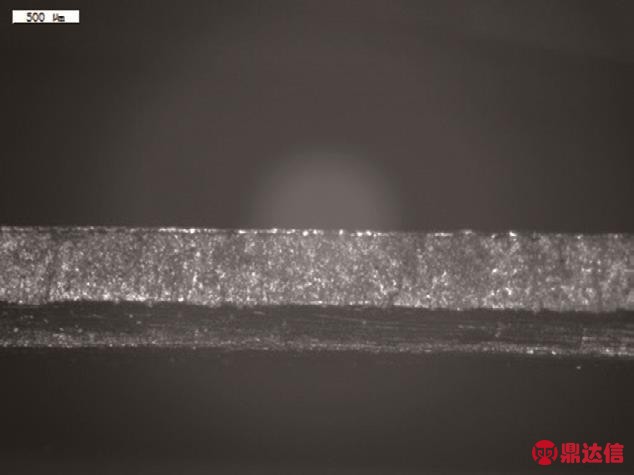

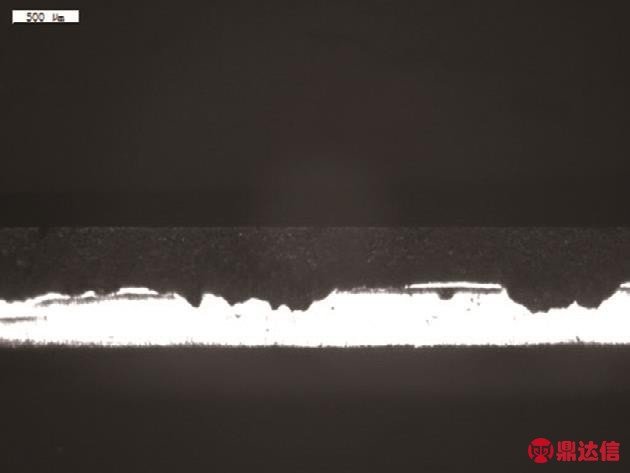

修边断面的质量状态可以分为三级:图8为剪切质量好、缺陷少;图9为剪切区域过大;图10为断裂区域过大,且有毛刺。

为控制修边的断面状态,减少料屑,从模具设计、模具维护方面,可以采取以下措施:

⑴前期结构设计时,可以采取如下几点措施。

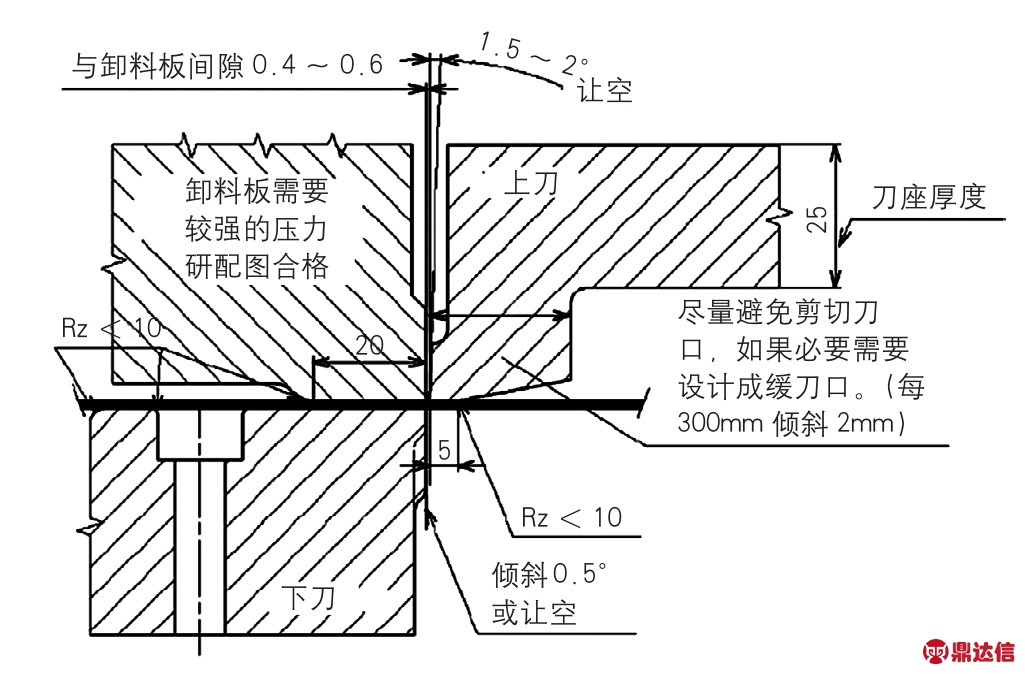

①上修边刃口进行负2°空开处理,空开处理后可有效防止修边刃口合入和回程时刮切割断面产生料屑和铝粉末,如图11所示;

图8 剪切质量好

图9 剪切区域过大

图10 断裂区域过大

图11 修边负2°角设计

②压料板与修边刃口保持0.4~0.6mm的间隙,保证压料板能够压住修边线边缘,防止修边时窜动;

③修边间隙控制为料厚的10%,稍大于钢件的6%~8%,铝件修边间隙不易太小;

④上下修边刃口的合入深度控制为2~4mm,比钢件合入深度小;

⑤拉延筋或者拉延槛在修边位置断开处理,防止修边线有太大高低差。

⑵模具批量生产维护时。

①铝件对冲压模具上下刃口的光洁度有更高的要求,每批量生产一批次后,建议使用装有羊毛轮的砂轮机(配合专用抛光膏)抛光(该砂轮机材质软,使用效率高,不会对刃口造成破坏);

②考虑成形时零件的回弹,模具调试时,需要实际零件回弹量,烧焊研修模具型面,保持模具各序零件与模具的服贴性;

③刃口需要保持锋利,磨钝的刃口需要及时烧焊研修修复;

④修边刃口调试稳定后,可以考虑进行PVD等涂层处理。

⑶端拾器增加吹气装置。

通过在机械上增加吹气装置,零件放置在下一道工序时,将工序上的料屑吹去,从而减少问题的发生。在机械端拾器上增加吹气吸盘示意图如图12所示,实物照片如图13所示。

图12 端拾器吹气吸盘示意图

图13 端拾器吹气吸盘实物

采取上述措施后,生产某车型的铝件翼子板每千件因垫料屑造成停台时间从项目调试阶段的60min下降至目前批量生产状态下的10min以内,极大地提高了生产效率。

结束语

随着传统燃油汽车更高燃油经济性的要求,新能源汽车的推广、发展(续航能力要求),铝件作为实现汽车轻量化的重要途径,将在更多的车身上得到运用。本文结合实际和生产现场案例,对铝件生产的两大难点问题进行分析并给予对应的解决方案,具有一定的推广和借鉴意义。