大型自动化冲压线主要负责侧围、翼子板、顶盖等大中型覆盖件自动化生产。目前,自动化冲压线主要有三种类型:机器人自动化传输、机械手自动化传输、单臂快速机械手自动化传输线。本文将针对以上三种自动化形式分别阐述其结构和功能特点、优缺点、投资分析等。

三种冲压自动化线的形式

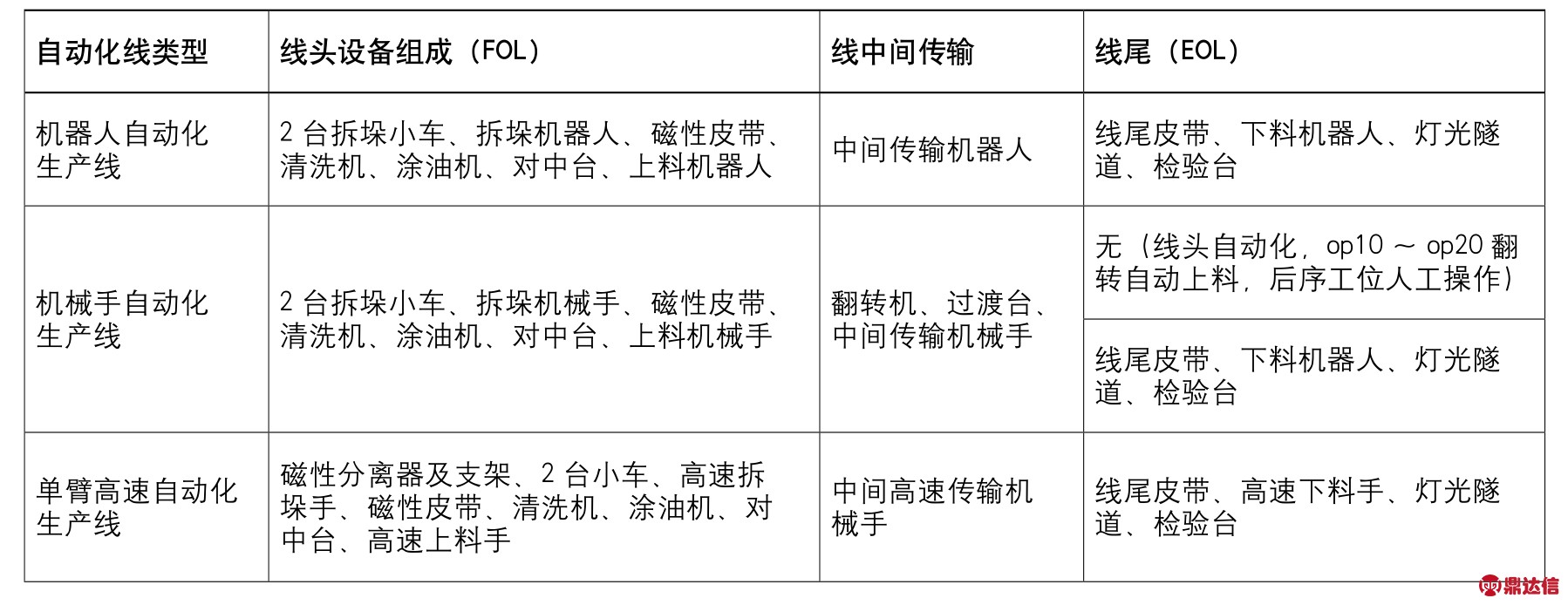

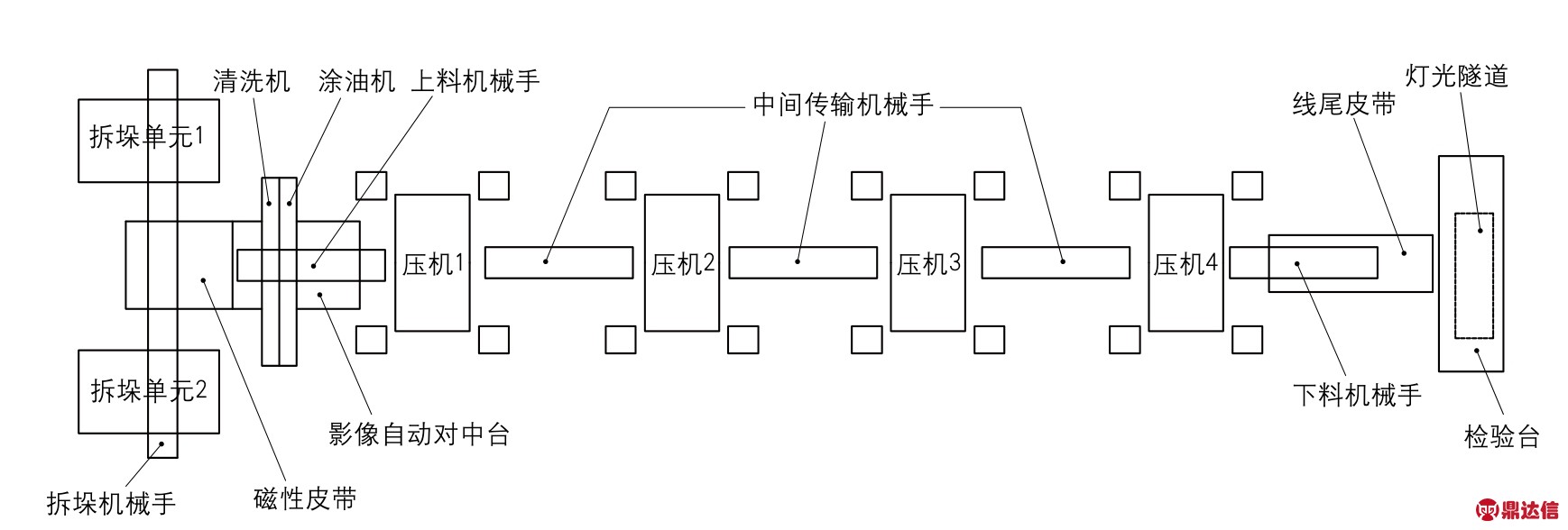

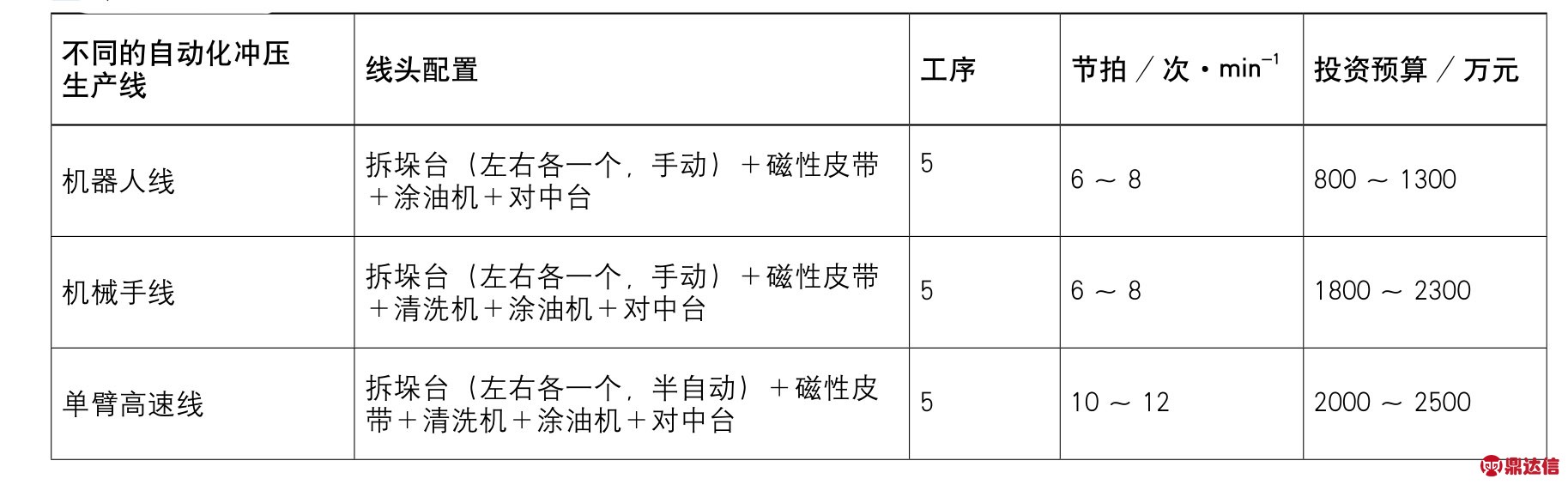

自动化线规划总体布局基本上相差不大,主要由三部分组成,线头部分FOL,包含上料小车、分张器、上料机器人、传输皮带、涂油机或清洗机、对中台等组成;中间传输部分主要是传输机器人或者机械手,有部分老自动化线带翻转台;线尾部分,下料机器人或者机械手、传输皮带机、检测台、灯光隧道等,具体情况见表1。

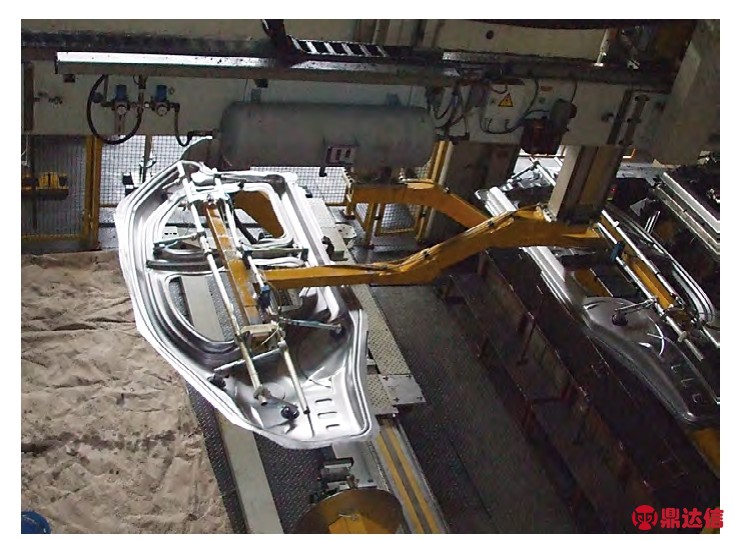

图1 机器人自动化冲压生产线

表2 机器人线头自动化冲压生产线线头设备结构与功能

三种自动化冲压生产线结构和功能

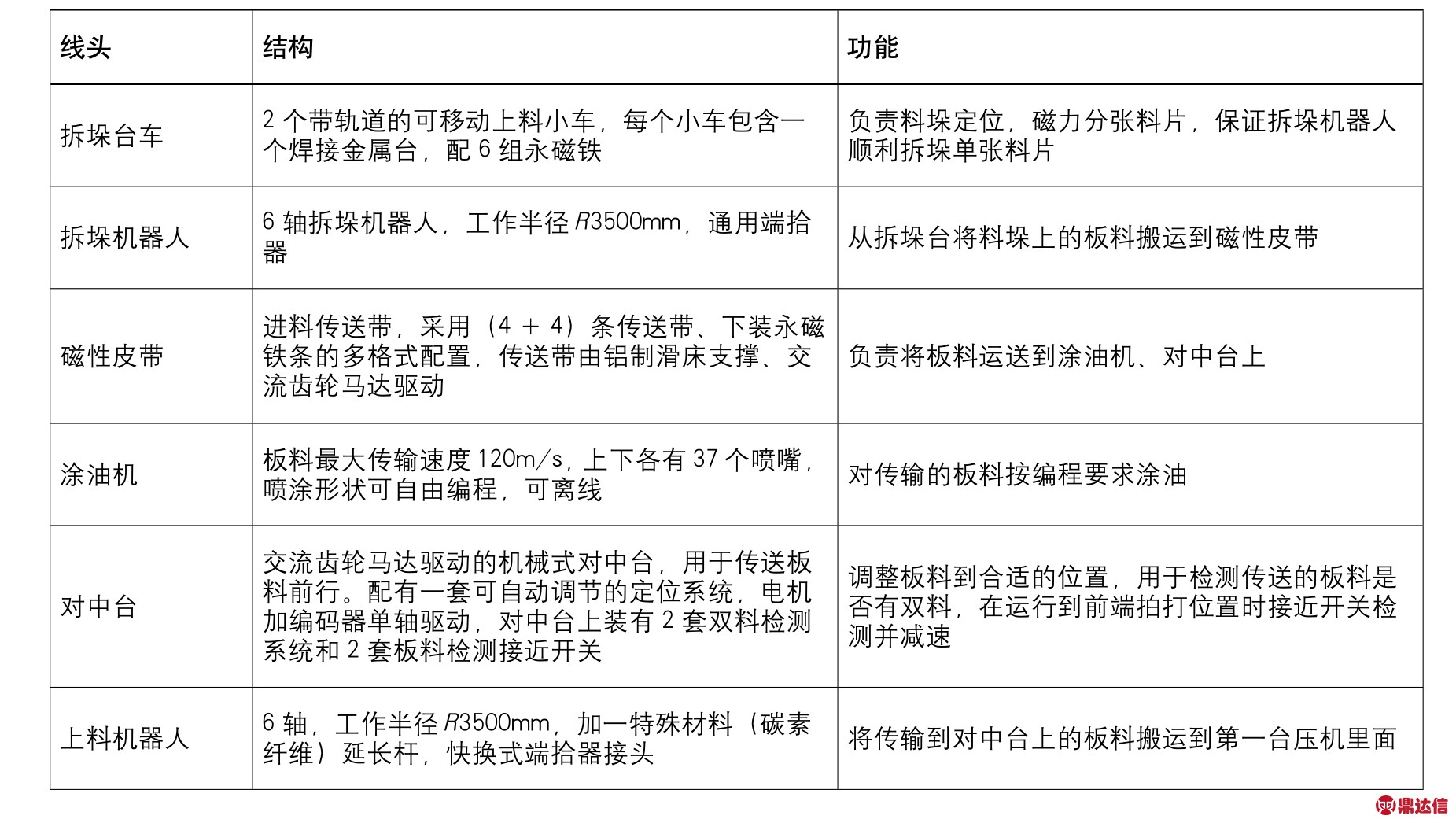

机器人自动化冲压生产线

机器人自动化冲压生产线(图1)一般适合于老冲压线改造,这是因为老线压机间间距比较大,压机滑块行程较小、装模高度调节范围比较大。这种手工线改造为机器人自动化线,整线结构简单,相对于设备和模具等工艺方面参数要求低、柔性好、投资少,适合各种品种混线生产。机器人可以方便准确在工位之间搬运物料并补偿上料压机和卸料压机的模具定位精度。

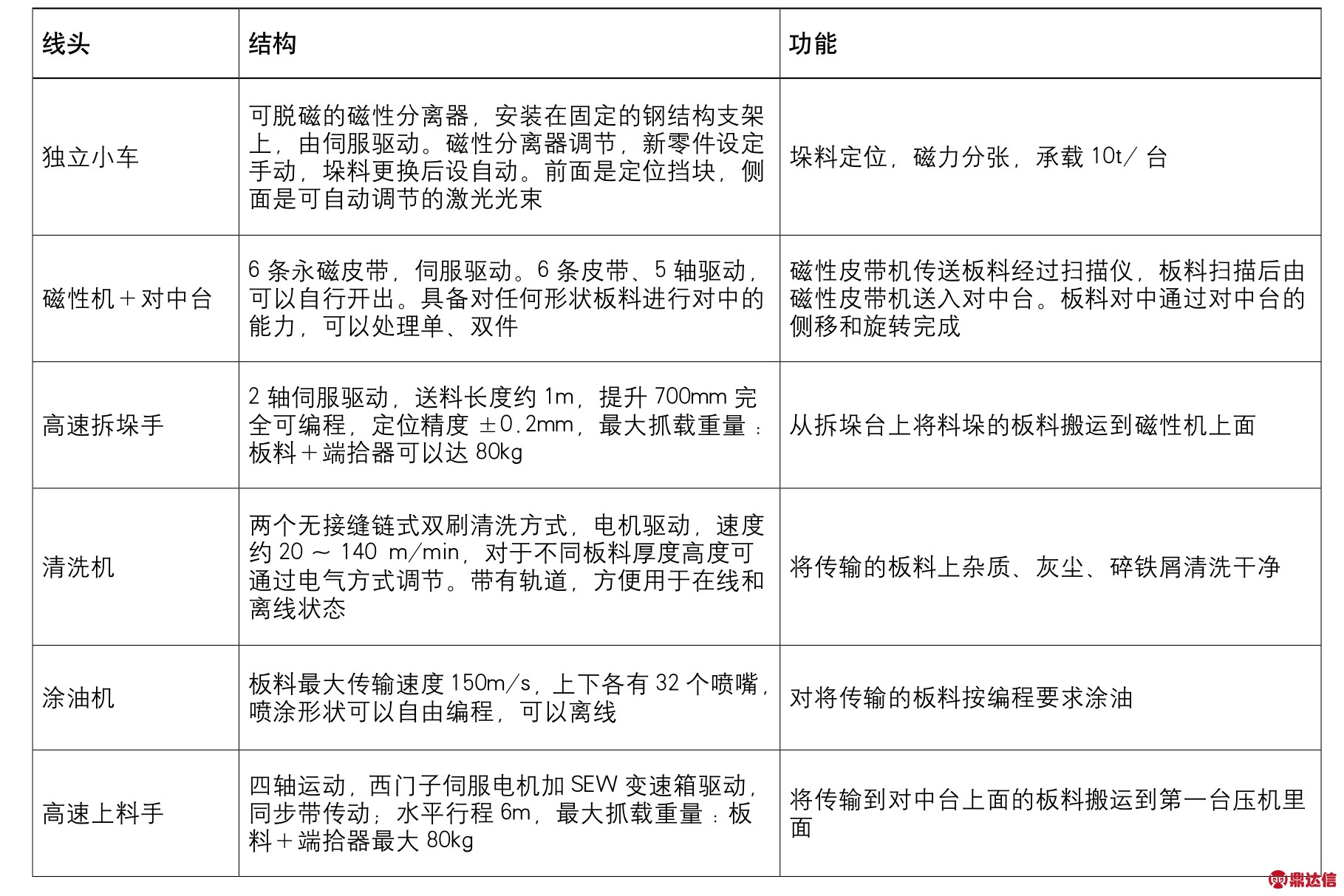

⑴线头设备主要结构与功能,见表2。

⑵压机间传输系统。

1#压机到5#压机间共计4个6轴机器人,采用第7轴平移机构,运行半径R增加到5000mm左右,增强了运行稳定性。端拾器接头为快换式,可实现(使用气缸)双件分离,双件冲压件在冲压过程中分离距离控制在单侧±300mm。压机间传输系统的功能是,每个机器人负责处理板坯从冲压上游到下游的全过程,板料平行移动。

⑶线尾系统,见图2。

图2 线尾工艺布置

①线尾下料6轴机器人,工作半径R3500mm,加特殊材料(碳素纤维)延长杆,快换式端拾器接头。

②线尾皮带机,尺寸为10000mm×800mm×1200mm,共计两条,间距300mm,两条皮带由1个马达驱动。

综上,机器人自动化冲压生产线由于压机间距较大,生产的都是大中型覆盖件件,压机滑块行程较小,模具结构较复杂等综合因素,机器人自动化冲压生产线最大速度只能达到8次/min,每小时最多生产450件。

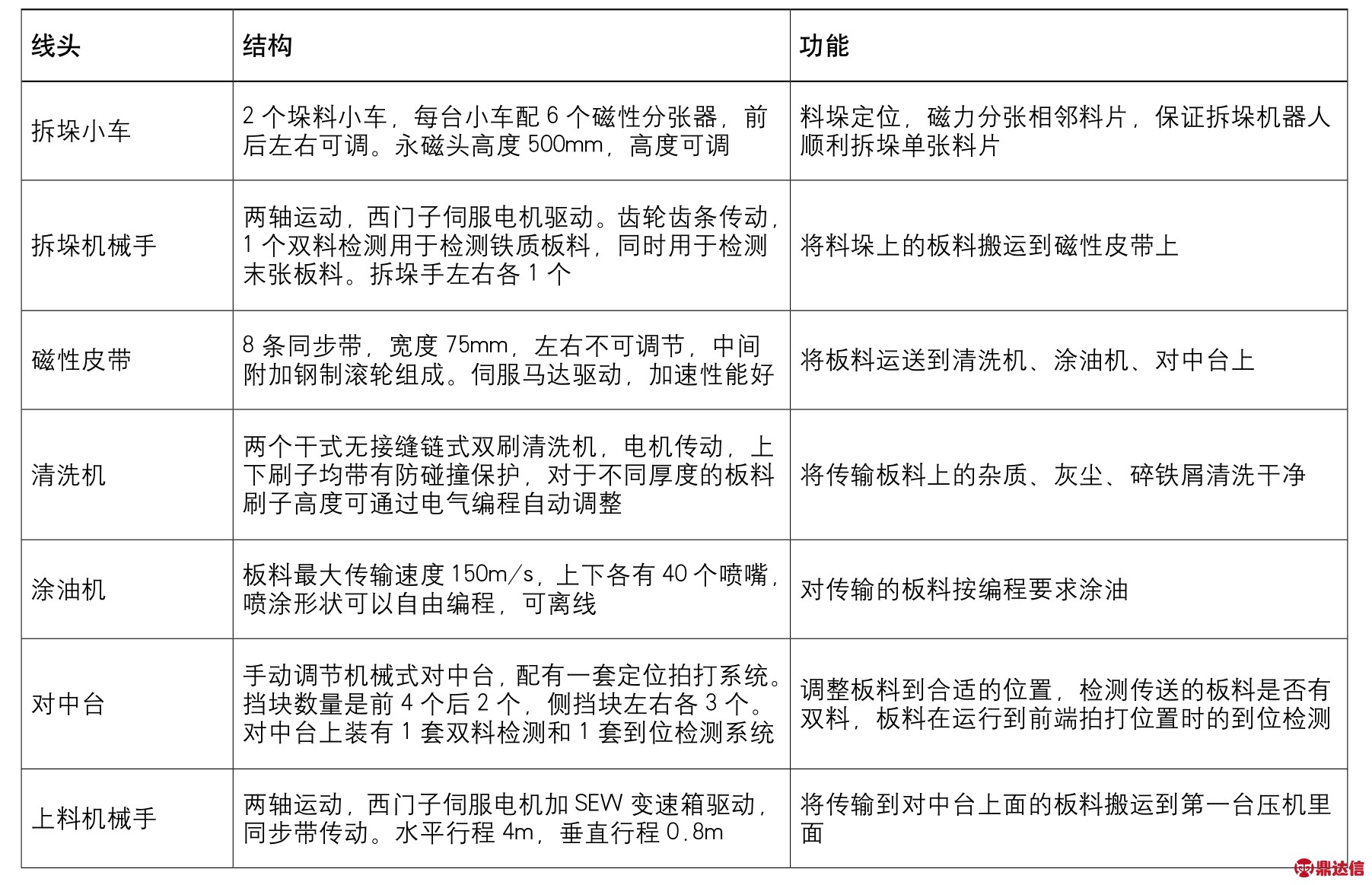

机械手自动化冲压生产线

机械手自动化冲压生产线(图3)不仅适合老线改造,也适合新上冲压线,这是因为压机间间距较大,压机滑块行程较大、装模高度调节范围较小、生产的主要是侧围、翼子板等大型覆盖件。手工线改造为机械手自动化线,机械手一般2轴或者3轴,抖动小、传输稳定、性能良好、效率较高,承载力最大50kg。该线的生产流程是:叉车/行车将垛料(含托盘)输送到拆垛小车上,拆垛小车定位后,拆垛机吸取单个的板料输送到传送带;通过传送带将板料经过清洗和涂油送到对中台;经过对中定位后,上料手取料将板料送入第一台压力机第一道工序的双动拉深模具中;冲压后工件通过下料手取出经翻转台翻转,由下台压机的上料手将工件取走并放入模具中进行单动冲压;冲压完成后由下料手将工件从压机模具中取出放置于定位台,这一过程重复到最后一道工序。下料手在最后一台冲压机完成冲压后取走工件放到传送带上,由人工检查和装箱。

图3 机械手自动化冲压生产线

表3 机械手自动化冲压生产线线头设备结构与功能

⑴线头设备主要结构与功能,见表3。

⑵压机间传输系统,见图4、5、6。

图4 中间传输机械手

图5 翻转机

图6 过渡台

①压机间传输机械手共8个,4个上料机械手,4个下料机械手,用于压机间送料。所有机械手上带有两个SCHMALZ真空发生器,用于抽真空抓取工件集中润滑,并安装有平衡气缸用于平衡机械手和端拾器的重量。

②翻转台,用于1、2压机间板料翻转,由一个伺服电机驱动旋转,可旋转180°。两个转动夹具可在下面轨道上左右调整,由两个带编码器电机分别调整。夹具的垂直方向通过丝杠手动调整,可调量±200mm。

③过渡台,用于压机2、3、4间隙的工件过渡。下面由四个滚轮支撑,并带有两个锁紧销定位、三轴运动,侧移±500mm、倾斜±45°、分离0~400mm,侧移和倾斜由伺服驱动,分离由气缸实现,分离距离由挡块限定,挡块位置编程可调,倾斜机构及分离机构可整体手动旋转(水平旋转)+90°/-180°。

⑶线尾系统。

线尾下料手(图7)用于第五台压机的下料,两轴运动,西门子伺服电机驱动,同步带传动。机械手上带有两个SCHMALZ真空发生器,用于抽真空抓取工件集中润滑,并安装有平衡气缸用于平衡机械手和端拾器的重量。线尾皮带形式及布置与上面机器人线基本一致。

综上,机械手自动化冲压生产线由于压机间距比较大(9m),生产的都是车身大型外表面覆盖件、压机滑块行程不大,模具结构比较复杂,所以本线最大速度只能达到7次/min,每小时最多只能生产420件。

图7 下料机械手

高速单臂自动化冲压生产线

高速单臂自动化冲压生产线(图8)适用于新上冲压自动化线,项目规划阶段需充分考虑到压机、单臂高速自动化设备、模具三个方面大因素。单臂机械手4个轴,具有传输稳定、性能良好、效率较高的优点。但相对于设备和模具等工艺方面参数要求较高,柔性差、投资高,适合产量较大车型制件大批量生产。该线自动化生产的流程是:垛料经叉车或行车装载到2个独立的小车上,拆垛机械手拾取板料放入皮带机;扫描仪检测板料的位置;扫描后的板料通过磁性皮带送入对中台;经侧移和旋转对板料进行对中后,板料由RFD手送入首台压机。首台压机后零件被快速送料机械手传送,最后一台压机由下料RFD取出零件后放到出料皮带机上。

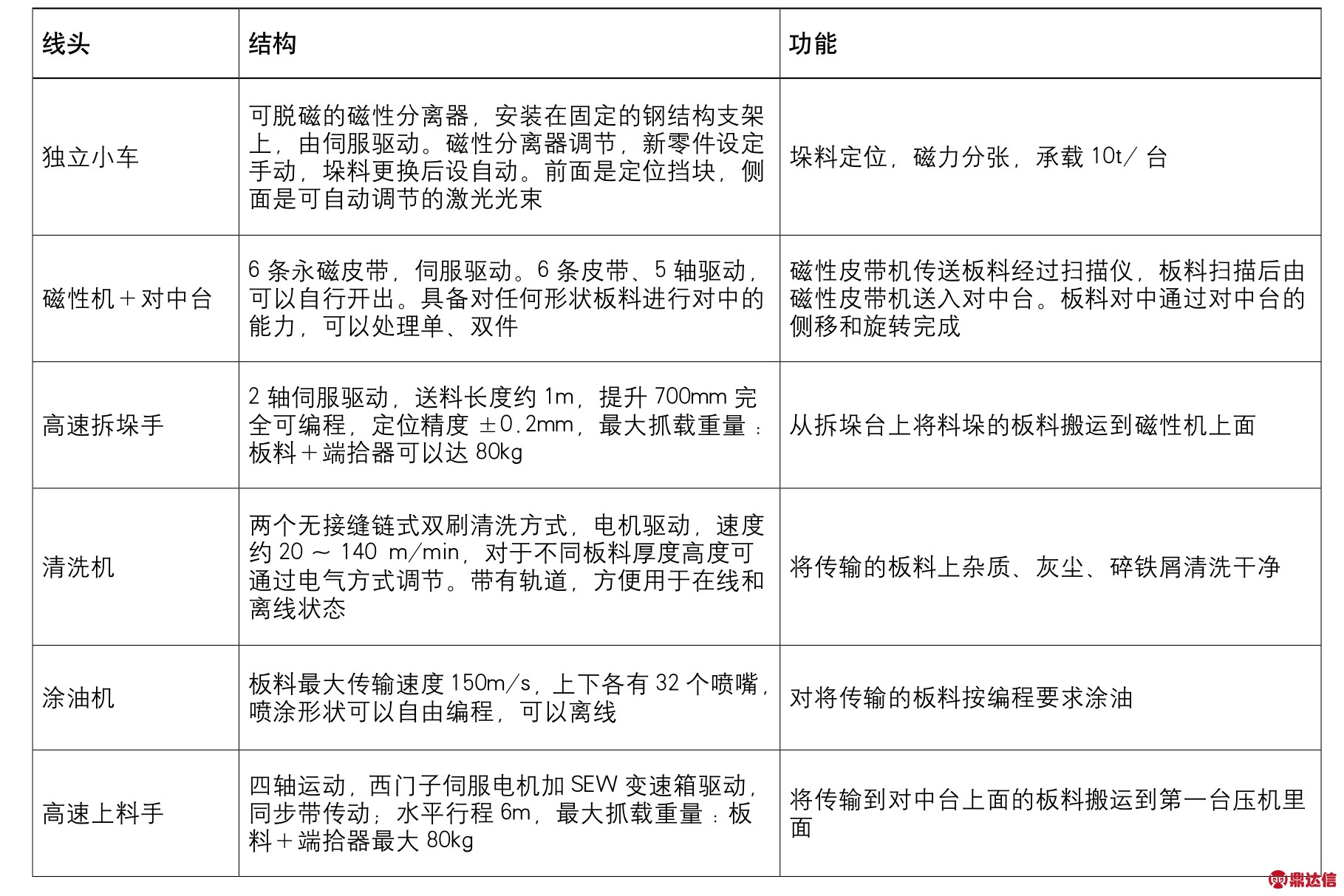

⑴线头设备主要结构与功能,见表4。

⑵中间传输机构。

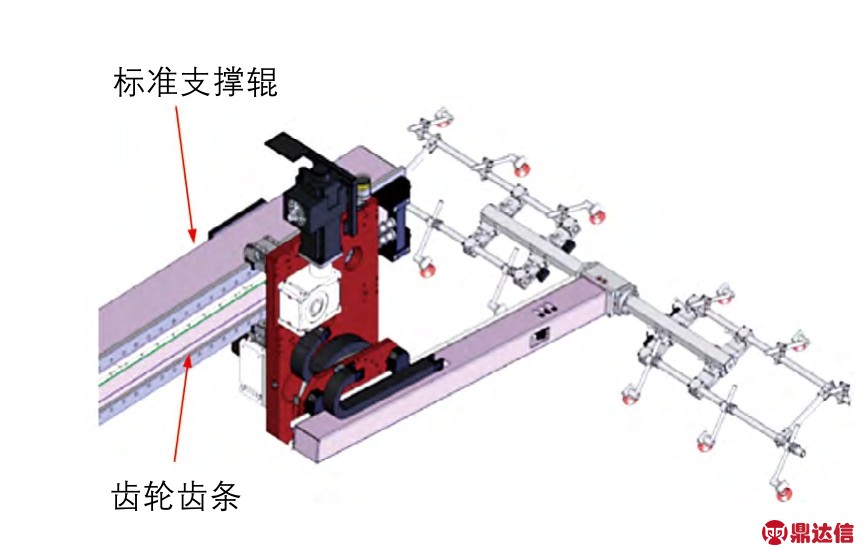

压机间的传输机械手(图9),单臂快速传送机构可实现压机间直接传送。传输机械手从上台压机取件后直接放入下台压机,中间无需穿梭机。考虑到门内板、翼子板等冲压件一模两件需要分离,压机之间单臂装置配备三套零件分离装置,以保证零件通用性,每边移动行程300mm。

图8 高速单臂自动化冲压生产线

表4 高速单臂自动化冲压生产线线头设备结构与功能

表5 三种自动化冲压生产线的分离距离和转角比较

表6 三种自动化冲压生产线的投资预算分析

图9 高速单臂传输机械手

⑶线尾部分。

2个皮带机垂直于物流方向布置,速度可调。最后一台压力机单臂快速传送机构从最后一台压机取料后放到出料皮带机上。

综上,高速单臂自动化冲压生产线的压机线和自动化都是新上设备,压机间距6.5m,主要生产大型覆盖件,压机滑块行程1200mm,装模高度1500mm,模具全部按照单臂自动化要求进行设计、验收。最大速度能达到12次/min,每小时最多能生产720件。

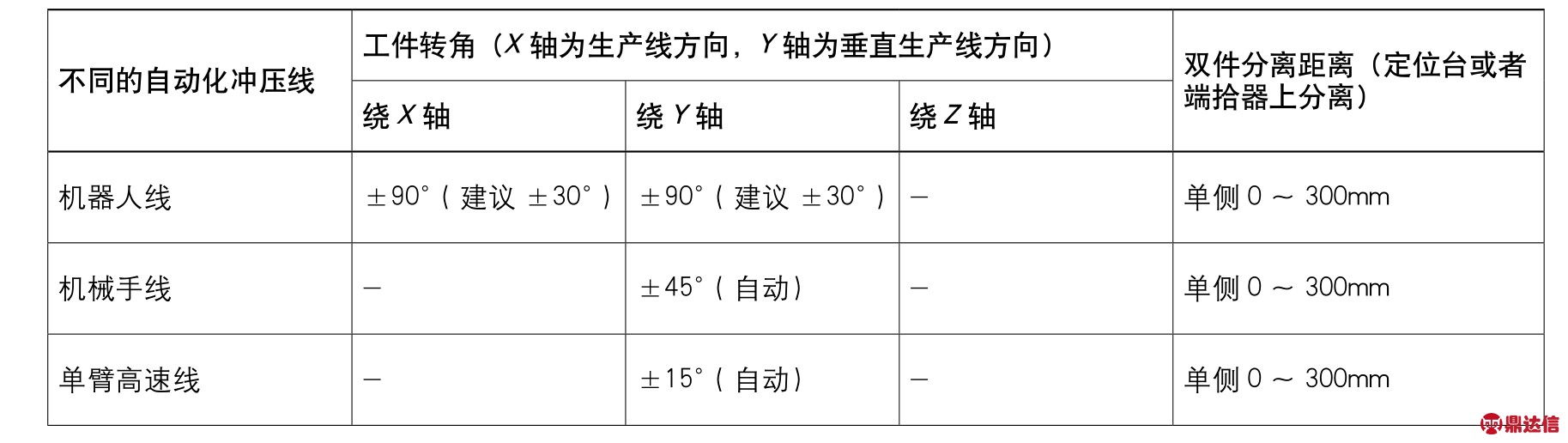

三种自动化冲压线分离距离与转角比较

对三种自动化冲压生产线的分离距离和转角进行比较,见表5。

三种自动化冲压生产线投资预算比较

对三种自动化冲压生产线的投资预算进行比较,见表6,表格中冲压线设备价格预估依据2009年市场价格,供参考。

结束语

冲压规划人员引进每一条自动化线,从前期可行性分析、方案交流、设备选型、成本核算都做出了严密的分析,保证投资和效益最大化。自动化的普及不仅减轻了工人劳动强度,提高冲压件的质量,而且也大大提高了产能。希望以上冲压自动化的经验,能提供给同行业汽车厂参考、借鉴。