摘要:针对单级LED驱动电源输出电流低频纹波大的问题,提出了一种基于隔离型交错并联Boost变换器的单级高功率因数LED驱动电源。分析了该驱动电源的工作原理以及低频电流纹波的抑制机理,给出了一种将漏感引起的电压尖峰能量反馈到负载侧,抑制输出侧低频电流纹波的控制策略,并进行了仿真验证。最后设计了一台满载功率为100 W的数字控制样机,实验结果验证了所提电路能有效降低LED电流的低频纹波,实现LED的无频闪工作。

关键词:LED驱动电源;交错并联Boost变换器;低频纹波;数字控制

LED以其发光效能好、使用响应快、寿命长、节能环保以及小巧耐用等优点,在照明应用场合逐渐取代了白炽灯等传统照明光源。在交流供电场合下,为满足美国能源之星的标准和IEC61000-3-2的谐波要求,减少对电网的污染,LED驱动电源需要实现功率因数校正PFC(power factor correction)功能。有源功率因数校正技术是抑制电流谐波,降低电力电子装置对电网谐波污染的有效办法[1-3]。高功率因数LED驱动电源分为单级式和多级式,单级式LED驱动电源具有效率高、结构简单和成本低等优点,但瞬时输入功率和恒定输出功率的不平衡,导致其输出电流低频纹波大,使LED发生频闪[4-8]。

文献[9-12]通过储能电容以及双向 DC/DC变换器对输入、输出瞬时功率差值进行吸收与补偿,实现低输出电流纹波,但是一部分功率进行了3次转换,使得整体效率比常规反激电路低,其次为了实现整体电路的无电解电容,储能电容两端的纹波电压较大,增加了器件的电压应力,且由于采用了双向变换器,电路控制变得复杂;文献[13-15]通过叠加基波电流与奇次谐波电流来调整输入电流波形,降低瞬时输入功率的波动,实现输出纹波的抑制,但输入电流中高次谐波的含量增加,导致功率因数降低且纹波抑制效果不明显。

本文提出一种高功率因数低输出纹波的单级LED驱动电源,通过纹波补偿电路吸收漏感引起的电压尖峰能量,并将能量反馈到负载侧,实现了对输出侧低频纹波的抑制。

1 电路拓扑及工作原理

1.1 电路拓扑

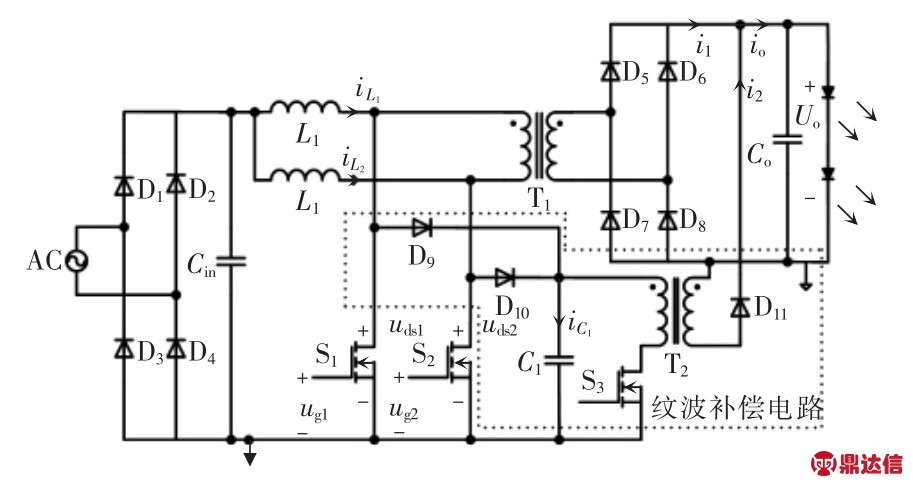

图1为所提具有高功率因数低纹波的LED驱动电源电路拓扑。电路由隔离型交错并联Boost变换器和纹波补偿电路组成,纹波补偿电路输出与交错并联Boost变换器输出并联为LED负载供电。交错并联Boost变换器由电感L1和L2、开关管S1和S2、变压器 T1、输出整流二极管 D5~D8组成,实现功率因数校正和恒流输出;纹波补偿电路由箝位电路和反激变换器组成,箝位电路由箝位二极管D9、D10和箝位电容C1组成,用于吸收由漏感引起的电压尖峰能量,反激变换器由变压器T2、开关管S3和整流二极管D11组成,用于产生低频纹波补偿信号,实现LED驱动电源的低纹波输出。

图1 低纹波 LED驱动电源电路拓扑

Fig.1 Circuit topology of the proposed LED driver with low output ripple

1.2 主电路工作原理

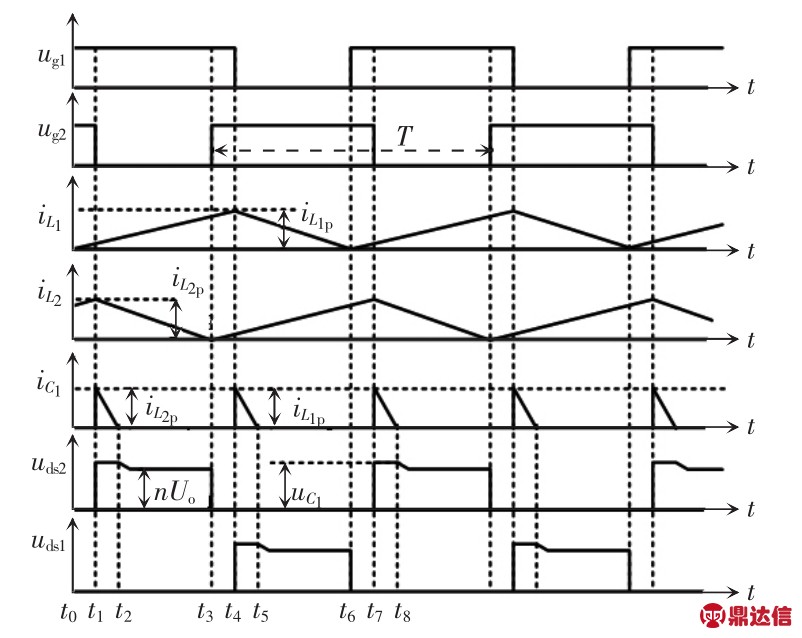

图2为电路的主要工作波形。开关管S1和S2驱动波形在相位上相差180°,在输入电感L1和L2续流时提供放电回路,因此开关管S1和S2驱动占空比D>0.5,且电感L1和L2工作在临界连续模式下,因此变换器有6个工作模态。其中ug1和ug2分别为开关管S1和S2的驱动占空比,iL1和iL2分别为输入电感L1和L2的电流,iC1为箝位电容充电电流,uds1和uds2分别为开关管S1和S2的漏源电压。

图2 主要工作波形

Fig.2 Main working waveforms

模式 1(t0~t1):t0时刻,开关管 S1开通,开关管S2继续导通。整流输出电压urec通过开关管S1对电感L1充电,通过开关管S2对电感L2充电。箝位二极管D9和D10反向截止。

模式 2(t1~t2):t1时刻,开关管 S2关断,开关管S1继续导通,输入电感L2通过变压器T1以及整流二极管D6和D7向负载传送能量。换流时,由于变压器存在漏感,变压器原边电流瞬间变化在漏感上产生很大的电压尖峰,箝位二极管D10正向导通,箝位电容吸收电压尖峰能量。

模式 3(t2~t3):开关管 S1继续导通,开关管 S2保持关断。t2时刻,漏感电压尖峰能量完全被箝位电容吸收,箝位电容充电电流降为0,箝位二极管D10反向截止。

模式 4(t3~t4):t3时刻,开关管 S2开通,开关管S1继续导通,二极管D9和D10反向截止。电感L1和L2充电过程与模态1类似。

模式 5(t4~t5):t4时刻,开关管 S1关断,开关管S2保持导通状态。电感L1从充电状态转变成续流放电状态,换流过程与模态2类似,箝位二极管D9正向导通,箝位电容吸收电压尖峰能量。

模式 6(t5~t6):t5时刻,箝位二极管 D9电流减小到0,电感L1继续放电,电感L2继续充电,直至开关周期结束。

1.3 纹波补偿电路工作原理

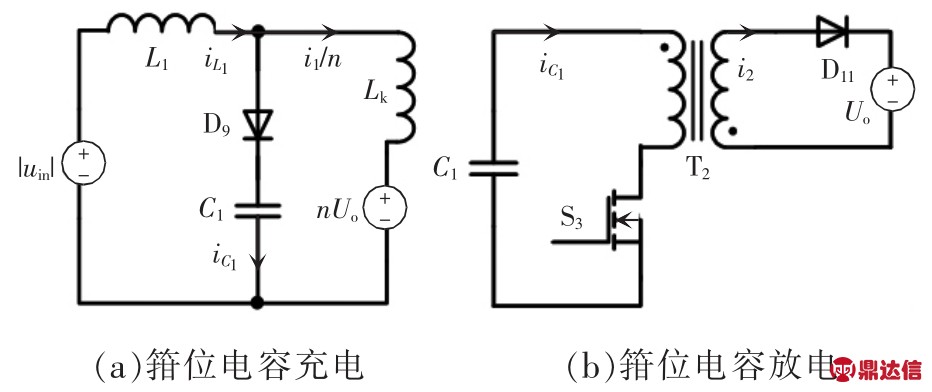

图3为纹波补偿电路等效电路。以t4时刻为例,当开关管S1关断时,主电路发生换流,箝位电容吸收了变压器漏感在电路换流过程中产生的过电压,箝位电容充电,如图3(a)所示;箝位电容吸收的能量通过反激变换器释放到负载侧,如图3(b)所示。

图3 纹波补偿电路等效电路

Fig.3 Equivalent circuit of ripple compensation circuit

由于变压器漏感Lk远小于输入电感,根据图3(a)充电等效电路,箝位电容充电时间tC1可表示为

式中:iL1为输入电感L1的电流;UC1为箝位电容电压的平均值;n为变压器T1原、副边匝比;Uo为LED负载电压。

在一个开关周期T内,箝位电容充电2次,则箝位电容的平均充电电流为

流入箝位电容的瞬时输入功率可表示为

式中:IL1为电感L1电流的有效值。

则流入箝位电容的平均功率可近似为

式中,Tave为开关周期的平均值。

当反激变换器输出功率高于箝位电容输入功率时,箝位电容的电压降低。当箝位电容电压低于变压器T1原边电压nUo时,输入电感电流流入箝位电容中发生畸变,电路功率因数降低。

当反激变换器输出功率低于箝位电容输入功率时,箝位电容的电压升高。由式(4)可知,随着UC1的升高,箝位电容输入功率降低,直到等于反激变换器输出功率,箝位电容的电压达到稳定。因此,反激变换器输出功率的设计要折中考虑电路功率因数和开关管的电压应力。

由以上分析可知,当纹波补偿电路工作稳定时,箝位电容电压存在二倍频脉动,箝位电容电压的最小值应高于变压器T1原边电压nUo,即

由式(5)可知,箝位电容应满足

2 纹波抑制原理及实现方法

2.1 纹波抑制原理

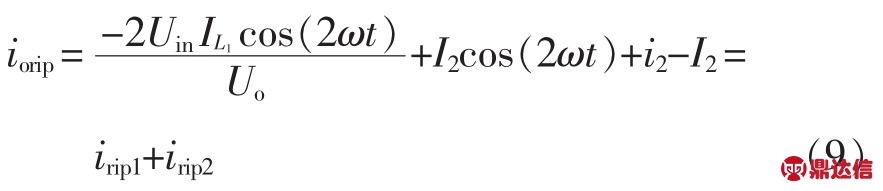

反激变换器将箝位电容中的能量释放到负载侧,通过控制反激变换器的输出电流,抑制负载电流的低频纹波。假设电路工作在理想情况下,此时输入功率等于输出功率且输出电压恒定,i1为交错并联 Boost变换器主输出电流,i2为反激变换器输出电流,io为负载电流,I2为反激变换器输出电流的直流分量。根据图3(a)电流关系,则i1可表示为

由于主电路输出与反激变换器输出并联为LED负载供电,则负载电流为

由式(8)可知,负载电流的低频纹波为

可以看出,通过调节反激变换器的占空比使其产生的输出电流低频纹波irip2与交错并联Boost变换器的输出电流低频纹波irip1相位相反、幅值相近,则低频纹波可以互相抵消,实现低纹波电流输出。

为了实现对反激变换器输出电流幅值和相位的控制,反激变换器开关管占空比D应控制为

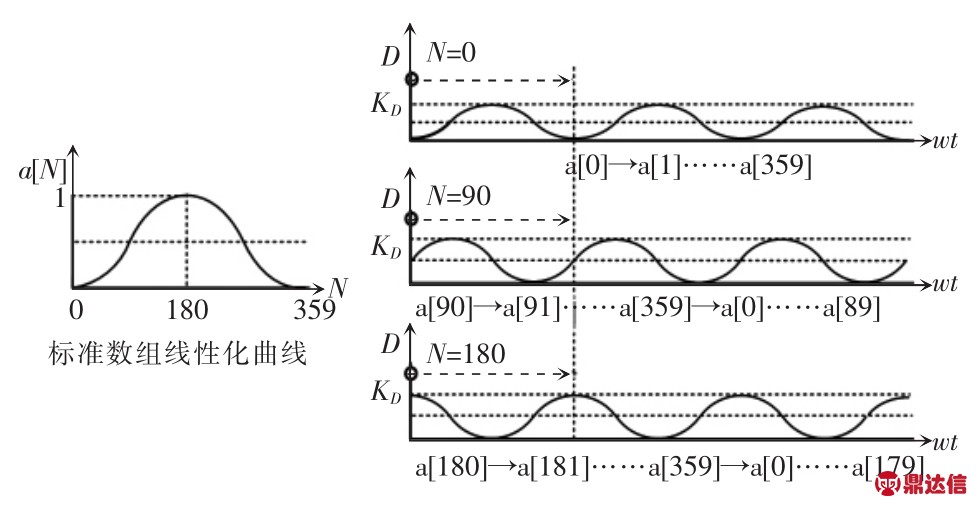

式中:KD为占空比系数;a[N]为正弦变换的函数数组。

通过调节KD控制反激变换器输出电流的幅值;通过改变正弦变换数组a[N]的读取顺序,调节占空比波形相位,从而控制反激变换器输出电流的相位,使反激变换器产生一个与主输出电流低频纹波大小相等、相位相反的补偿电流,抑制LED灯电流的低频纹波。a[N]包含的数据个数N=360,因此有360种读取顺序。图4给出了3种读取顺序情况下反激变换器开关管占空比波形。

图4 反激变换器开关管占空比波形

Fig.4 Duty cycle waveforms of the switching tube in a flyback converter

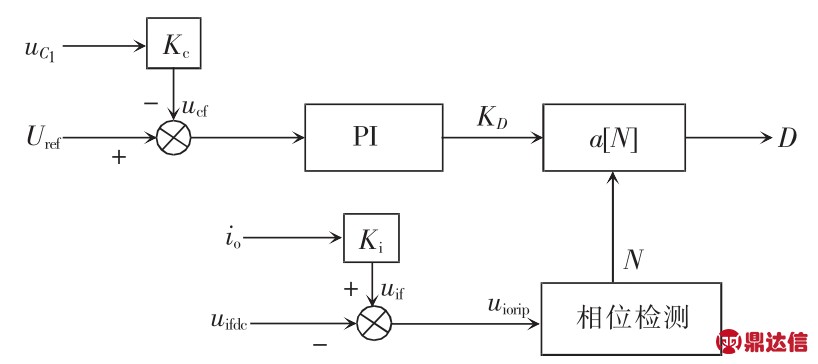

2.2 实现方法

纹波补偿电路的控制原理如图5所示。箝位电容电压经采样电路后得到采样信号ucf,与基准电压Uref比较,经过PI调节器得到反激变换器开关管占空比系数KD。控制占空比系数KD从而维持纹波补偿电路输入、输出功率的平衡。为了防止占空比系数KD太小时,开关管的开通、关断时间影响电路正常工作,设定最小占空比系数KDmin=0.1。同时考虑到反激变换器开关管耐压限制,假设反激变换器输入电压UC1=420 V,反射电压n2Uo=100 V,则反激变换器最大占空比系数KDmax为

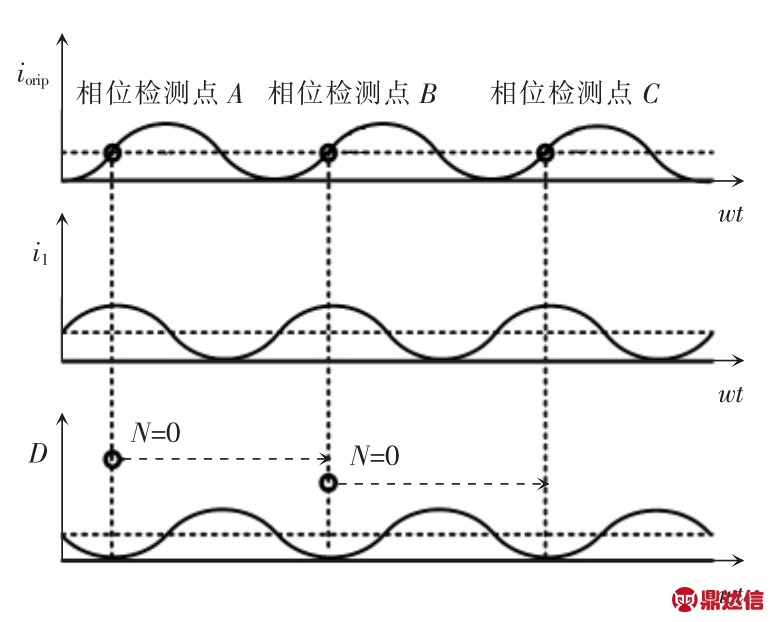

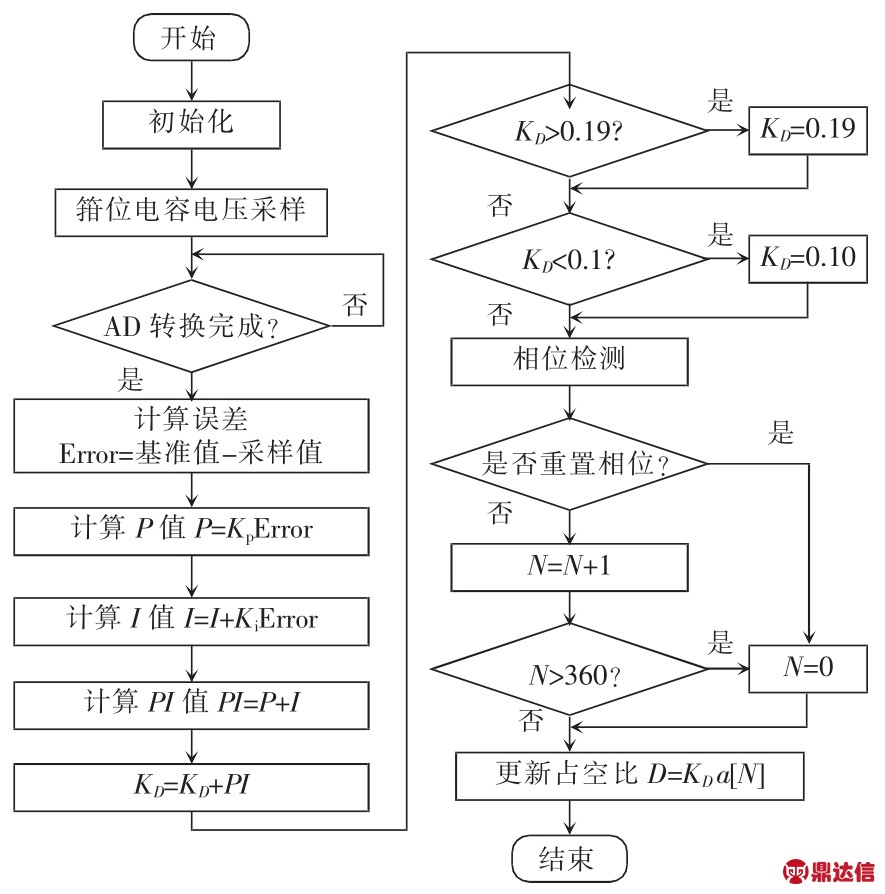

输出电流采样信号uif与输出电流的直流分量采样信号uifdc相减,得到输出电流纹波信号uiorip,并通过相位检测程序获得控制信号N,确定数组a[N]的读取顺序。相位检测原理见图6,其中iorip为输出LED灯电流纹波。为提高纹波相位检测精度,所选相位检测点斜率应较大,故本文所选相位检测点如A、B、C所示。为了使纹波补偿电流相位与主电路输出电流相位相反,相位检测点A、B、C对应的数组a[N]的读取顺序应为a[0]→a[1]→…→a[359]。软件设计流程如图7所示。

图5 纹波补偿电路控制原理

Fig.5 Control principle for ripple compensation circuit

图6 相位检测原理

Fig.6 Principle of phase detection

图7 软件设计流程

Fig.7 Flow chart of software design

3 仿真与实验

仿真参数:输入电压uin为110 V/50 Hz,输出电流io=0.72 A,输出功率Po=100 W,输入电感L1=L2=900 μH,变压器 T1漏感 Lk=20 μH,原副边匝比n=3,变压器T2原副边匝比n2=0.73,输出滤波电容Co=330 μF。由式(6)可知,为保证纹波补偿电路正常工作,箝位电容C1计算值为65 μF,实际取值留有一定裕量,C1取 100 μF。

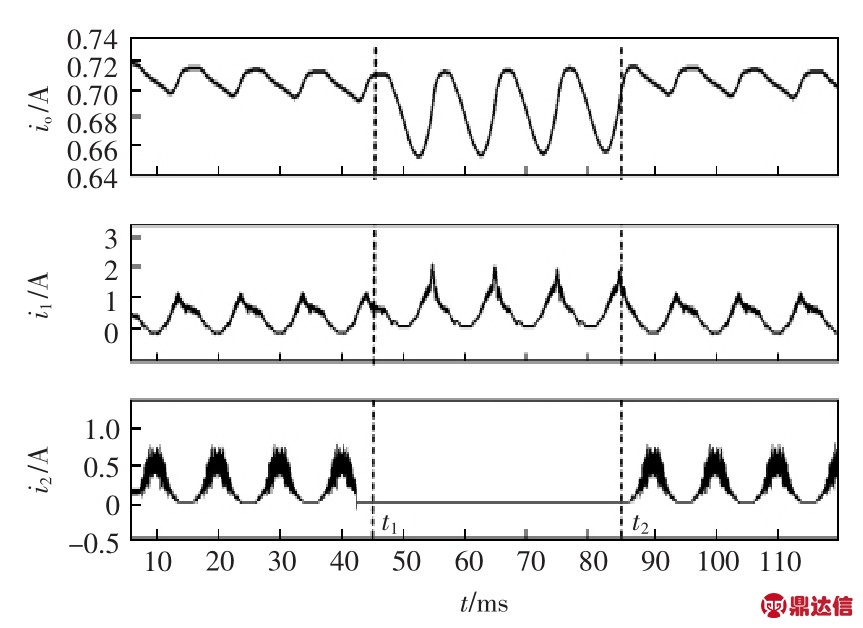

各路输出电流仿真波形见图8,可以看出,在t1至t2时间内没有进行纹波补偿,输出电流io纹波较大;t1时刻之前和t2时刻之后纹波抑制电路工作,电流i1和i2的纹波分量相位相反、幅值相近,此时输出电流io低频纹波明显减小。

图8 各路输出电流仿真波形

Fig.8 Simulation waveforms of output current from different channels

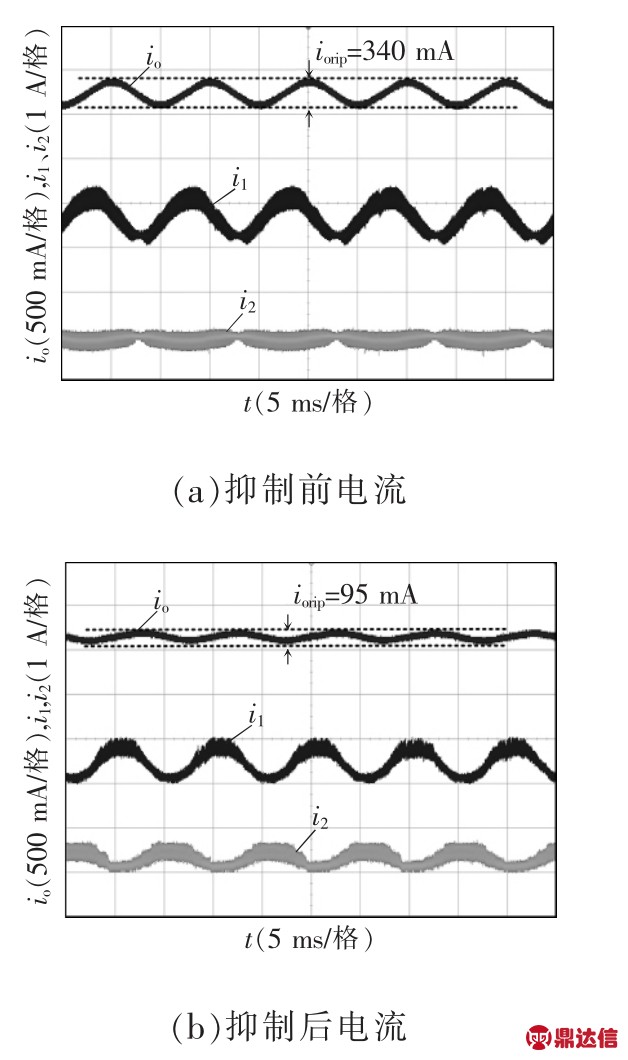

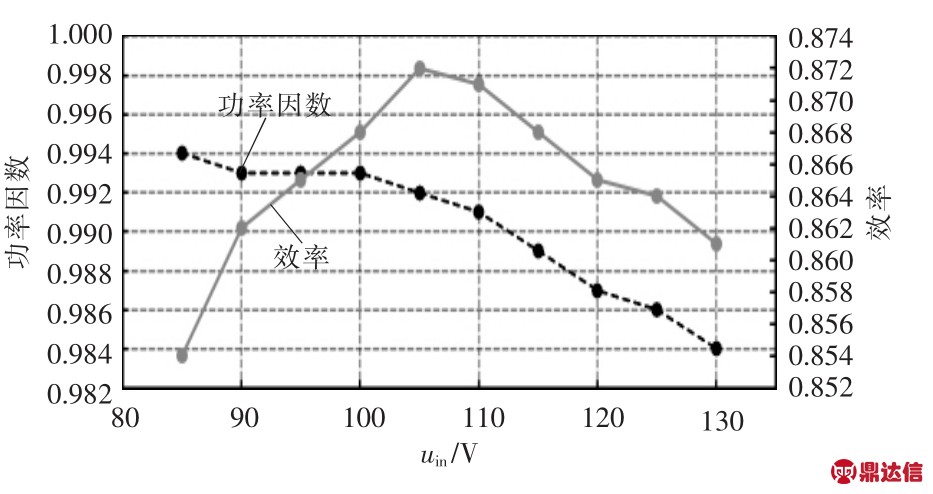

为进一步验证理论分析的正确性,搭建了一台100 W的LED驱动样机。主要参数:uin为85~130 V,输出电流 io=0.72 A,输入电感 L1=L2=900 μH,箝位电容 C1=100 μF,滤波电容 Co=330 μF,主电路开关管S1和S2的型号为FQPF 12N60C。图9为纹波补偿电路工作前后各路输出电流波形,可以看出,当输入电压uin=110 V时,经过纹波补偿后输出电流的低频纹波由340 mA减小到95 mA,与补偿前相比输出电流io的低频纹波减少72.1%。由图10可以看出,输入电压在85~130 V范围内变化时,功率因数均大于0.98,效率大于85%。

图9 各路输出电流实验波形

Fig.9 Experimental waveforms of output current from different channels

图10 不同输入电压下的PF值和效率

Fig.10 Power factor and efficiency under different input voltages

4 结语

本文提出了一种基于交错并联Boost变换器的高功率因数低纹波LED驱动电源,通过补偿电路产生低频纹波补偿信号,有效降低了LED驱动电源输出电流低频纹波,实现了LED无频闪工作。利用箝位电路吸收由漏感引起的电压尖峰能量并将其反馈到负载侧,降低了开关管电压应力,提高了驱动电源的效率。通过仿真和实验验证了所提方案具有高功率因数和低输出电流纹波等优点。