摘要:碳化硅SiC(silicon carbide)功率器件的耐压、频率和损耗等特性均优于硅(Si)器件,然而SiC器件抗冲击能力差、电磁干扰大,且SiC器件对整个功率变换系统的贡献尚缺乏分析验证,因此,采用全SiC器件研制高性能的大功率直流电源具有一定挑战。首先针对SiC器件抗冲击能力差的问题,引入嵌入式保护策略,应对直流电源外部冲击扰动和短路故障。其次,针对电磁干扰大的问题,设计了电磁干扰滤波器抑制传导干扰。最后,比较全SiC电源和传统全Si电源,以实验研究的方式验证功率器件使用SiC器件的技术优势。对全SiC大功率直流电源的关键技术进行全面研究和实验验证,为SiC半导体器件在大功率电能变换中的应用提供了有益参考,并为其优异性能提供坚实依据。

关键词:碳化硅功率半导体器件;电力电子变换装置;嵌入式保护;电磁兼容;功率密度;效率

大功率直流电源作为一种二次电源,是电力电子产业的基础产品,被广泛应用于工业和消费的各行各业中。半导体器件的特性影响着大功率直流电源的性能,而传统硅(Si)基半导体功率器件已经逐渐逼近了硅材料的极限[1-2]。近年来,为突破器件极限,以碳化硅 SiC(silicon carbide)和氮化镓 GaN(gallium nitride)为代表的第三代半导体产业迅猛发展,成为世界各国争相抢占的技术资源[3-5]。随着全球半导体产业逐步向亚洲转移,我国发展半导体产业的决心和支持力度空前加大,发展第三代功率半导体产业正当时[6]。

电力电子技术的发展,对大功率直流电源的功率等级、功率密度、模块化和绿色化提出了更高的要求[7]。宽禁带功率半导体器件的快速发展和商业化,为大功率直流电源领域带来了技术革新的契机。一般而言,宽禁带材料的能隙、击穿电场、导热系数、电子迁移率和熔点都显著高于传统Si材料[8],这些特性使得基于宽禁带材料的半导体功率器件能够在比传统Si器件高得多的电压、开关频率和温度下工作[9-10]。其中SiC器件主要用于高压、大功率(600 V以上,kW以上)应用,特别是大功率直流电源场合[2-11]。文献[12]将SiC功率半导体器件用于Swiss Rectifier,获得了高达99.3%的效率;文献[13]设计搭建了一台1.1 kW的SiC半桥功率因数校正变换器PFC(power factor corrector),其峰值效率达 99.2%;文献[14]成功研制了1 kW的全SiC升压型DC-DC变换器,开关频率达800 kHz。虽然SiC器件可使电源获得高效率、高频率的优良性能,但在大功率直流电源领域,仍然有技术进步的空间。这主要是因为,相比于传统Si器件,SiC器件高速开关引入了较大电磁干扰[15]且目前成本劣势较大[16]。为成本考虑,选型时SiC器件安全工作裕量较传统Si器件小时将导致全SiC电源的抗冲击能力较全Si电源的差。因此,对于大功率直流电源领域,尚需要进一步平衡全SiC电源的性能和成本。

本文首先对比分析典型大功率直流电源的全SiC和全Si拓扑方案,揭示全SiC大功率直流电源在可靠性和电磁兼容性能方面的挑战;其次,针对可靠性问题,研究并提出面向网压变化和过流故障的大功率全SiC电源嵌入式保护策略,针对传导干扰较大的问题,研究设计了两级式电磁兼容滤波器;最后,实验验证所提嵌入式保护策略和电磁兼容滤波器的有效性,并针对功率密度、效率和成本等关键技术和指标,对全SiC拓扑方案和全Si拓扑方案进行对比实验研究。本文将为SiC器件在大功率电能变换中的应用提供有效参考和坚实依据。

1 全SiC大功率直流电源的结构

大功率直流电源在需要大电流的行业,如电解、充电、电镀、电加工和电力操作等具有广泛的应用价值。本文以典型的电解场合为例,具体分析研究。

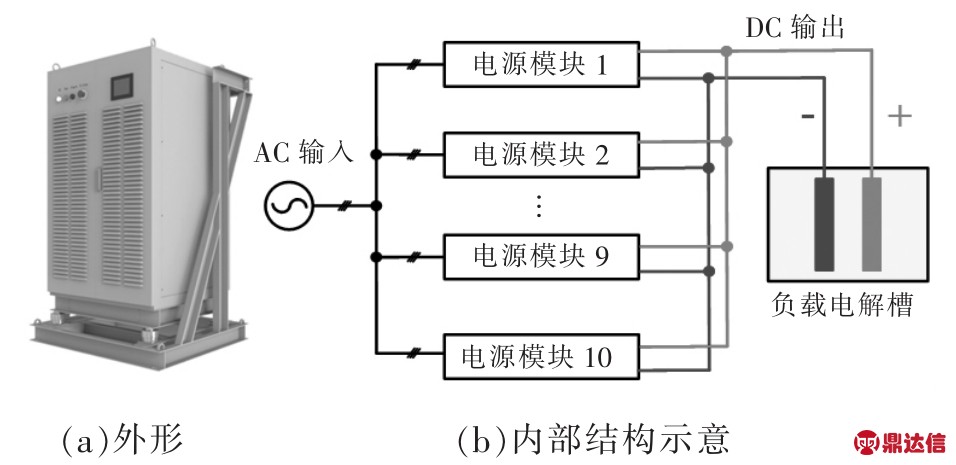

图1为大功率整流器的外形(图(a))和内部电源模块(图(b))。该电源采用模块化结构,额定功率为200 kW,采用并联结构,由10个电源模块共同分担电流,每个电源模块额定功率为20 kW,将380 V/50 Hz交流电整流为110 V直流电,为负载电解槽供电。电源模块是大功率直流电源的关键部件,其关键参数如表1所示。

图1 大功率直流电源外形及其结构

Fig.1 High-power DC power supply and its configuration

表1 功率模块参数

Tab.1 Parameters of the power module

2 大功率直流电源的全SiC和全Si电源模块拓扑分析

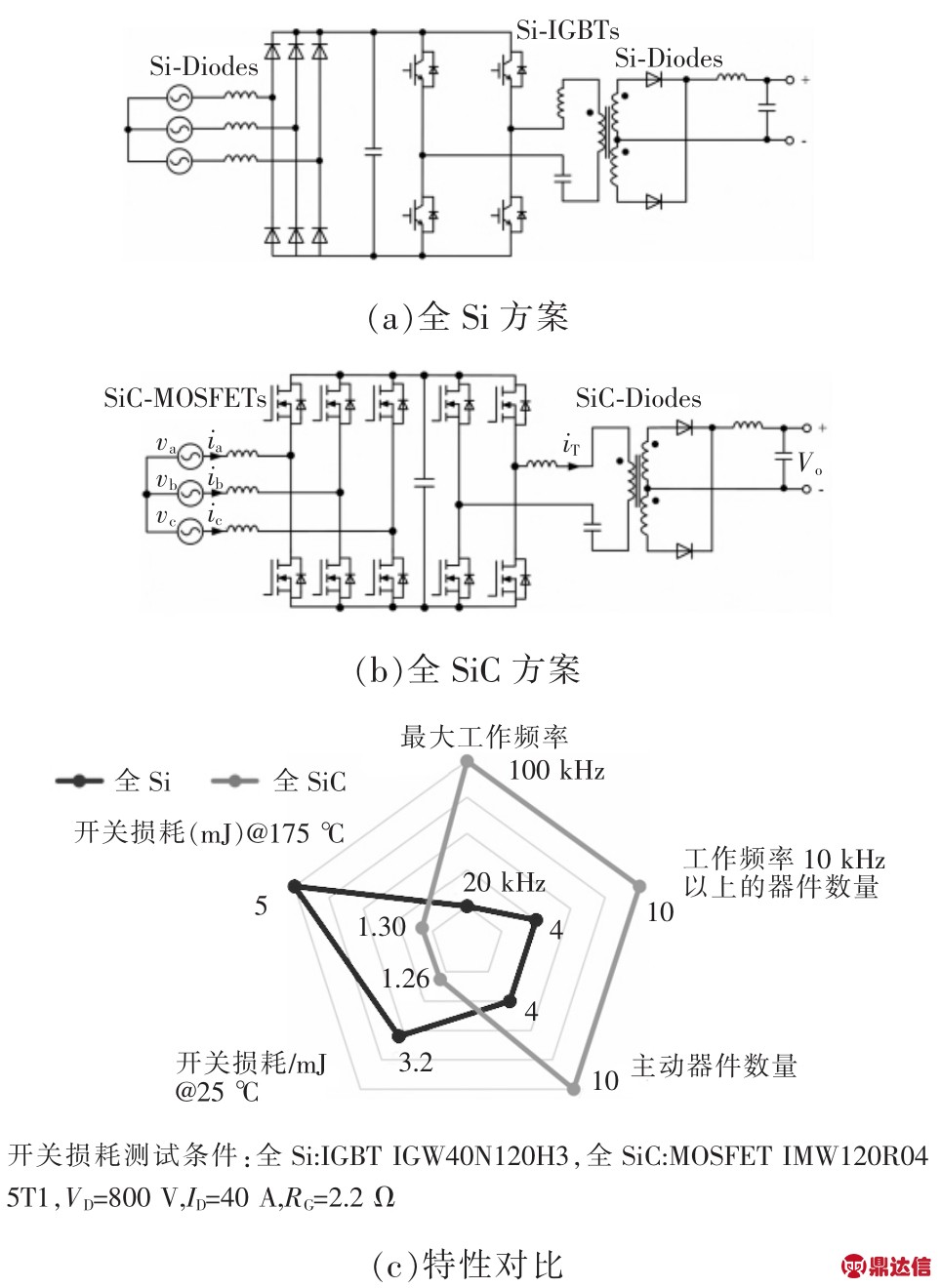

大功率直流电源模块的拓扑如图2所示。其中,传统全Si电源模块如图2(a)所示,采用准单级结构,输入三相交流电,经过三相电感滤波器和三相整流桥后整流为正弦半波,正弦半波再经直流母线支撑电容滤波后,作为移相全桥DC/DC变换器的输入,移相全桥DC/DC变换器将直流输入转换为所需的直流输出。该拓扑中,全控器件采用硅功率器件IGBT,不可控器件采用硅器件快恢复/超快恢复二极管。考虑硅器件IGBT开关速度和开关损耗的影响,为确保体积和功耗的平衡,一般将全Si电源模块的开关频率限制在20 kHz以下。在全Si方案中,整流二极管采用了基于Si的快速恢复/超高速恢复二极管。由于变压器漏感与结电容之间存在谐振,加上反向恢复特性,在二极管关断时会产生电压尖峰,因此整流二极管采用了1 200 V额定电压,保留了一定的安全裕量。

图2 大功率直流电源模块的拓扑

Fig.2 Topology of the power module used in highpower DC power supply

全SiC电源模块的拓扑如图2(b)所示,为2级结构,其中,第1级为四象限变换器4QC(fourquadrant converter),第2级为移相全桥变换器。

第1级的功率器件为1 200 V的SiC MOSFET,开关频率30 kHz。在交流负载下,SiC MOSFET的通态压降是线性的且无阈值,比硅二极管的低。2种方案特性对比如图2(c)所示,可见,全相SiC的开关损耗显著降低,便于高频开关应用。因此,相比全Si方案的不控整流器,第1级的变换器效率得到了提高。

第2级移相全桥软开关变换器的开关频率与全Si方案中的全桥变换器类似,只有2个额外的二极管用于电压箝位。第2级开关频率为100 kHz,是整个拓扑中的最高工作频率。由图2(c)可见,与全Si方案相比,移相全桥的最高开关频率增加至原来的5倍,从20 kHz增加到100 kHz。因此,全SiC方案在磁性元件利用率、输入电流谐波和输入功率因数等方面均得到了提升。

但是,全SiC电源模块拓扑中有源功率器件较多,且较多功率器件运行在10 kHz以上,因此电磁干扰对全SiC电源模块和大功率整流器的可靠性和安全运行将是一个挑战。目前全SiC大功率直流电源的研究尚面临以下3个问题:①在安全运行和可靠性方面,目前的市场渠道获得的SiC器件的成本较高,采用全SiC器件设计大功率电源时,设计预留的电压、电流裕度有限,在外界冲击条件下容易超过器件的安全工作区;②在电磁兼容性能上,SiC功率器件的高耐压和高开关速度带来较大的dv/dt,增大了电源系统对外的传导干扰;③在大功率直流电源的整体性能方面,虽然SiC器件性能整体优于Si器件,但考虑到较高的成本,SiC功率器件对整个直流电源系统性能,主要是功率密度和效率的改善作用尚缺乏实验数据支撑。

3 全SiC电源模块的嵌入式保护和电磁干扰滤波器

3.1 嵌入式保护

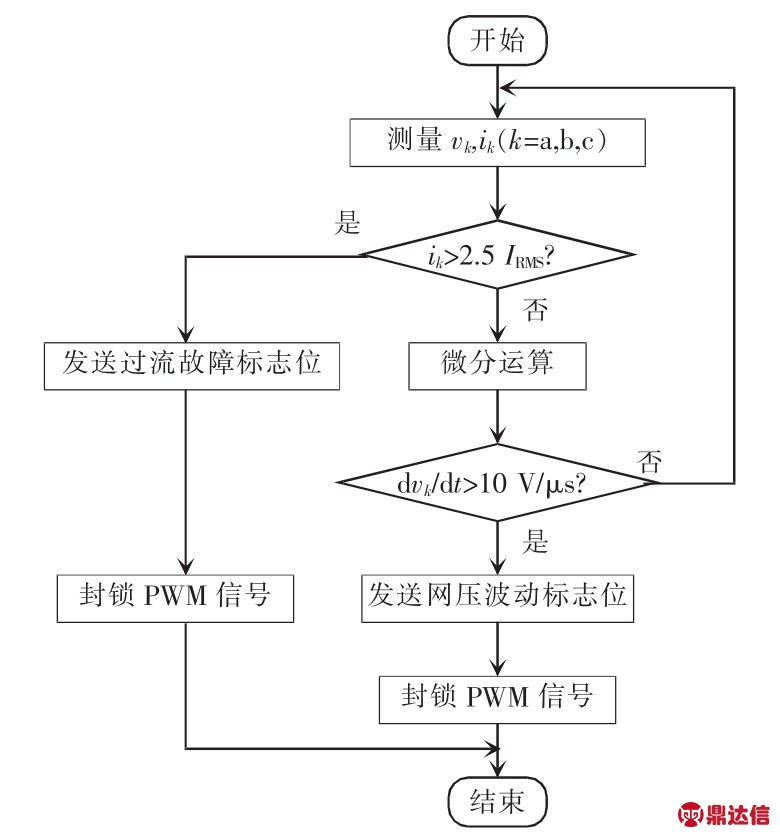

在安全运行和可靠性方面,考虑在外界冲击条件下容易超过器件的安全工作区的情况,本文采用嵌入式保护策略加以应对。图3展示了用于全SiC电源模块的保护控制逻辑。其中,iabc和vabc代表输入功率模块的电流和电压,IRMS代表额定电流有效值。输入电流与2.5IRMS相比较;输入电压经过微分操作模块,再与电压变化速率阈值相比较,根据反复试错得到的工程经验,电压变化速率阈值设置为10 V/μs。最后,将上述比较结果发送到或逻辑块中,以生成最终的故障信号。

图3 嵌入式保护策略框图

Fig.3 Block diagram of embedded protection strategy

为完整解释在DSP保护策略实现方法,图4给出了嵌入式保护策略的流程。输入电压和电流的测量是通过带调理电路的采样芯片来实现的。调理电路将测量到的输入电压和输入电流送入DSP,而采样频率等于电源设备的开关频率。当任意一相输入电流瞬时值大于2.5IRMS时,DSP控制器发送过流故障信号,封锁全SiC电源模块中的所有功率开关器件;当电流瞬时值小于2.5IRMS时,DSP将计算输入电压的差分值dvk/dt。当网压(即输入电压)变化率过大时,控制器将发送网压波动标志位,封锁PWM脉冲信号。综上,无论是过流还是网压干扰故障,都会触发保护。采用嵌入式保护策略,实现了全SiC电源模块在电网扰动下以及输出接地故障情况下的安全可靠运行。

图4 面向网压扰动和过流故障的保护策略流程

Fig.4 Flow chart of protection strategy for grid voltage disturbance and overcurrent fault

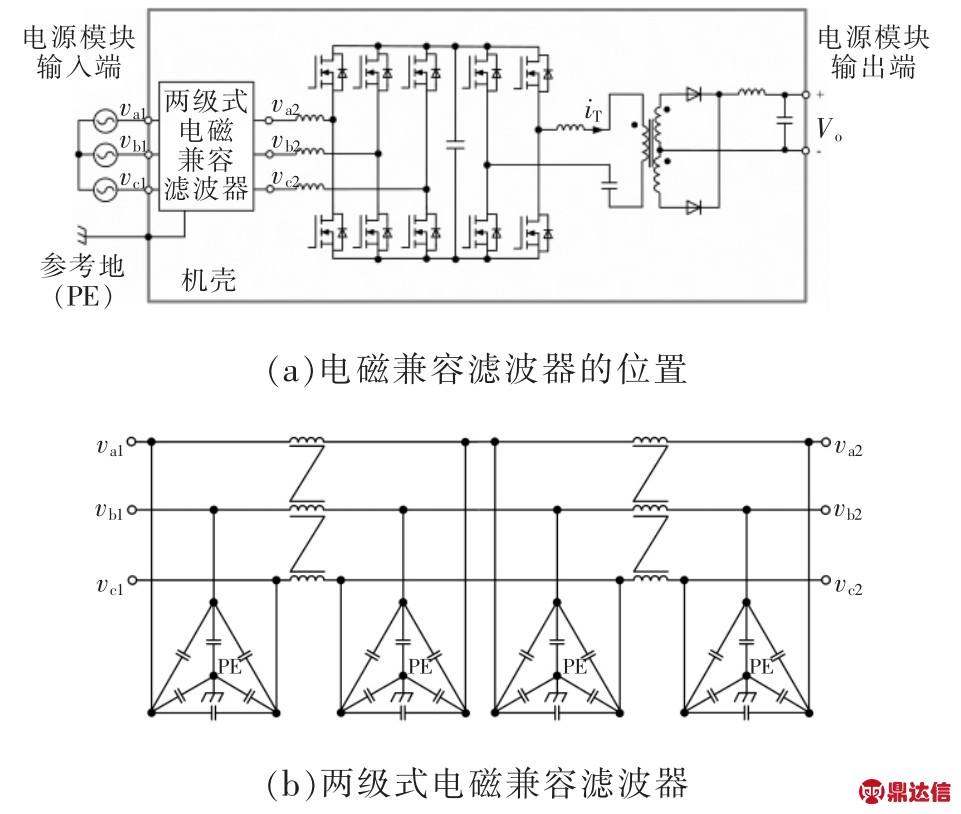

3.2 电磁干扰滤波器

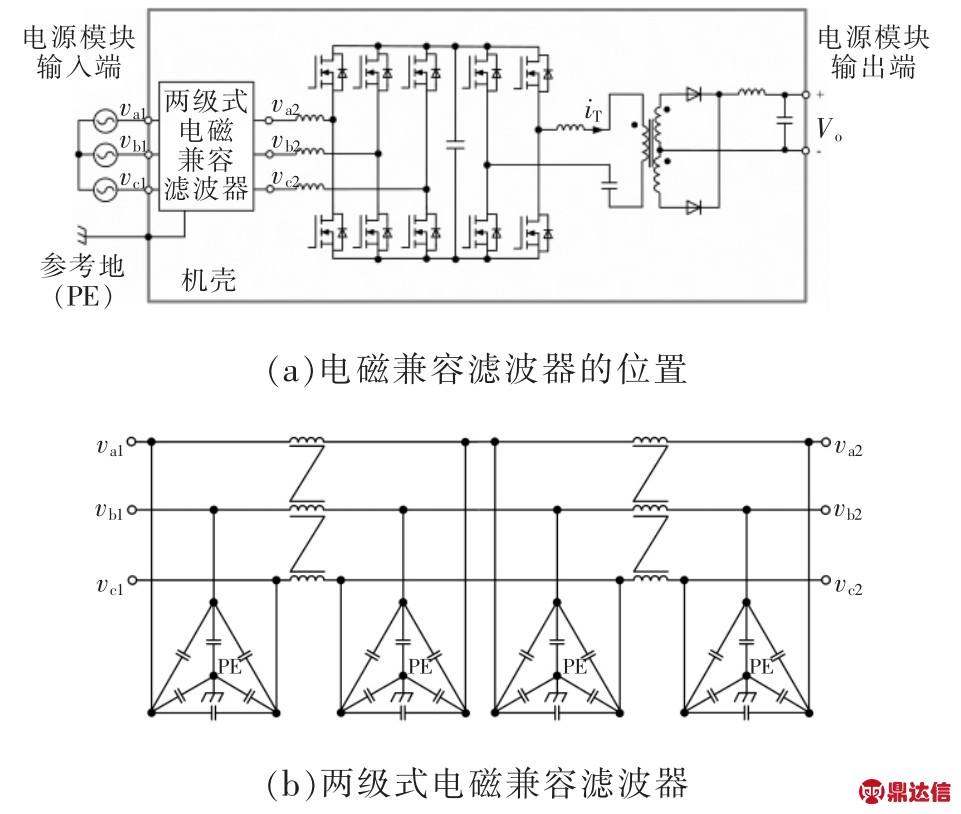

在电磁兼容性能上,SiC功率器件的高耐压和高开关速度带来较大的dv/dt,增大了电源系统对外的传导干扰,为了抑制SiC器件快速动作造成的传导干扰,本文所述电源模块嵌入了两级式电磁兼容滤波器。图5展示了用于全SiC电源模块所用电磁兼容滤波器的位置和构成。如图5(a)所示,在交流电压和全SiC电源模块中间,串入该电磁干扰滤波器,等效于在交流侧电源与参考地(PE)之间形成一个低阻抗路径。该电磁干扰滤波器可以减小经过杂散电容的高频电流,降低电源的共模输入电流。

图5 全SiC大功率直流电源的两级式电磁兼容滤波器

Fig.5 Two-stage EMI filter used in all SiC high-power DC power supply

SiC器件开关过程中的dv/dt噪声干扰较大,因此,为了保证滤波器有足够的滤波效果,全SiC电源模块采用两级式结构,如图5(b)所示。每一级都由1组共模电感和2组滤波电容构成。参数选型时,推荐两级电磁兼容滤波器的转折频率分别取前后两级开关频率的1/10,以保证完全滤除第1级四象限变换器和第2级移相全桥变换器开关动作造成的对外传导干扰。

4 实验结果

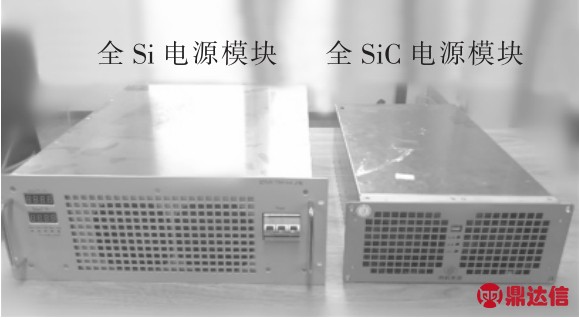

以图 2(a)和(b)中的拓扑为实验原型,进行对比实验研究。电源模块的外观如图6所示。很明显,全SiC电源模块的体积比传统的全Si电源模块要小。

图6 全SiC电源模块和全Si电源模块外观对比

Fig.6 Appearance comparison between all-SiC power module and all-Si counterpart

由于功率器件开关频率的增加以及磁性元件的优化,全SiC电源模块的重量为19 kg,仅为全Si电源模块的40%,同样,全SiC电源模块的体积为19 L,仅为全Si电源模块的32%。

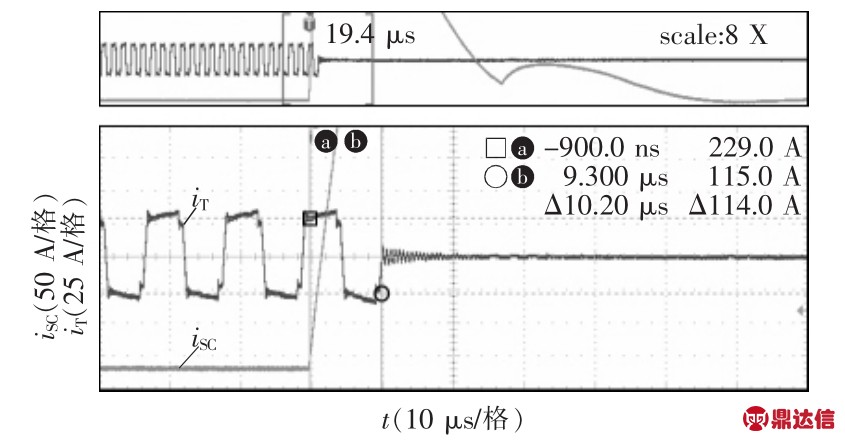

4.1 全SiC电源模块的应对短路故障

将本文研究的全SiC电源模块进行了输出短路故障测试,波形如图7所示。图中,iT为第2级移相全桥电路变压器原边电流,iSC为流过短路线路的电流。开始时iSC为0,电源模块正常工作,短路线路无电流通过。一旦输出端与线路短路,电流急剧增加,触发过流保护。故障后约10.2 μs,通过保护封锁PWM脉冲的形式,将iT降低为0。实验结果表明,图4所示嵌入式保护策略反应足够迅速,足可用来保护电源模块整体在输出电压短路过程中保护顺利。

图7 全SiC电源模块在短路故障下的过流保护

Fig.7 Overcurrent protection of all-SiC power module under short-circuit fault

为了验证嵌入式保护策略在电网扰动下的有效性,将全SiC电源模块置于恶劣的运行状态,其输入侧的电网扰动是由附近电气设备的切入和切出操作引起的,响应的波形如图8所示,分别展示了无嵌入式保护和有嵌入式保护的2种情况,由于示波器的通道数量有限,仅展示了输入电流ia、ib、ic和输入电压va信号。

图8 全SiC电源模块对网压扰动故障的响应

Fig.8 Response of all-SiC power module under grid disturbance fault

图8(a)为不采用嵌入式保护策略的功率模块波形。电源模块的输入电压受到附近电气设备的干扰,出现较大的dv/dt,如输入电压va波形。需要注意的是输入电压扰动的速度很快,扰动的瞬态时间接近采样时间。输入电压的扰动导致输入电流的浪涌尖峰,如ia、ib、ic波形,导致使用的SiC MOSFET功率模块损坏。电网的扰动将危及全SiC电源模块的安全可靠运行。

图8(b)为采用嵌入式保护策略的功率模块波形。全SiC电源模块受到与图8(a)中类似的电网扰动,由于输入电压上出现较大的dv/dt,此时,嵌入式保护会封锁全部功率SiC MOSFET的PWM脉冲信号,因此,网压扰动过程中,输入电流并没有出现浪涌尖峰,并安全地降低为0。

实验结果验证了本文嵌入式保护策略保证了在短路故障和电网扰动下的安全运行,提高了全SiC电源模块的可靠性。

4.2 全SiC电源模块的传导干扰测试

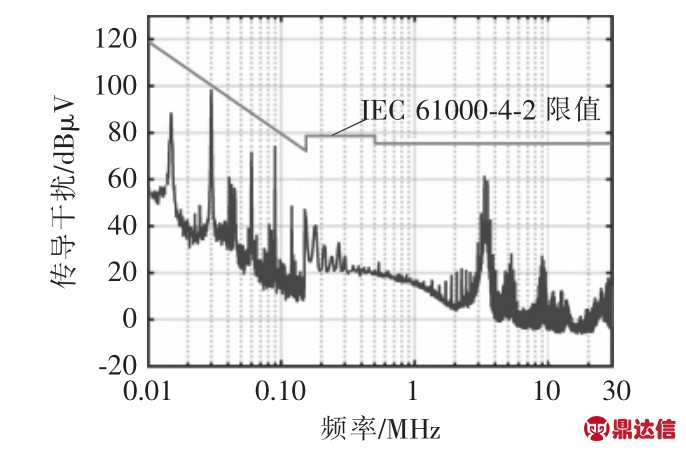

由于SiC功率器件动作快,全SiC电源模块获得了优异的性能。然而,由于同样的原因,相比全Si电源模块,全SiC电源模块的干扰更严重。实际应用中EMI测量要求较宽的频率范围,从10 kHz到30 MHz。全SiC电源模块中SiC MOSFET开关频率高于10 kHz,对大功率整流器的可靠性和安全运行提出了挑战,其电磁干扰需要处理。

根据工业标准IEC 61000-4-2,为改进电磁兼容性,对全SiC电源模块进行了电磁干扰测试,图9为全SiC电源模块的EMI测量结果。由图9可见,整流器的传导干扰未超过电磁兼容性规定的极限。

图9 全SiC电源模块的EMI测量值

Fig.9 EMI measurement values of all-SiC power module

4.3 全SiC和全Si电源模块的主要特性对比

在大功率直流电源的整体性能方面,考虑到SiC器件的成本,实验验证全SiC策略对直流电源系统性能(主要是功率密度和效率)的改善作用。目前,传统电源模块在高温环境下的可靠性已成为制约大功率直流电源工作可靠性的重要因素。由于Si功率器件的限制,全Si电源模块的最高工作温度为50℃,而全SiC电源模块可以实现更高的功率密度和更高的最高温度。

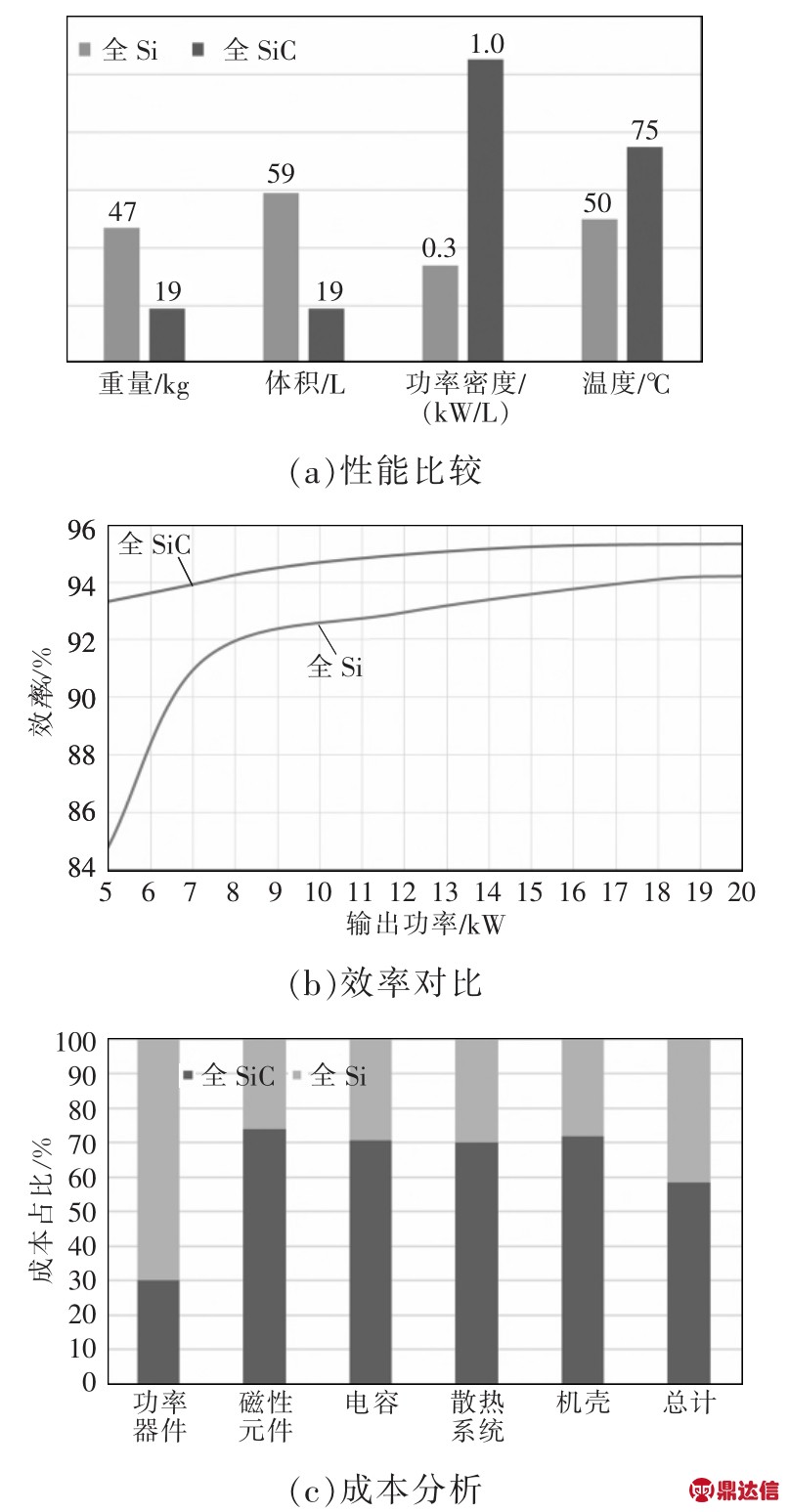

全Si和全SiC电源模块的对比如图10所示。从图10(a)可见,全SiC电源模块的功率密度约是全Si电源模块的3倍;SiC材料具有优异的高温性能,最高工作温度可提高到75℃。传统基于IGBT的全Si电源模块,由于其开关频率低,单个模块体积和重量大,会影响现场维护的便利性。全SiC方案非常适合于高频、高功率密度和高温的应用。功率器件采用SiC MOSFET,电源模块将比全Si模块具有更好的性能,便于现场维护。

图10(b)为全SiC电源模块与全Si电源模块在固定负载下,输出功率从5 kW到20 kW时的效率对比,效率曲线均随输出功率的增加呈上升趋势;全SiC电源模块在整个工作范围内具有较高的效率,峰值效率为95.32%;全Si电源模块的峰值效率为94.21%。全SiC电源模块具有优异的效率性能,在额定工况下,效率提高了1.11%,节省功率大于200 W。

图10 全Si和全SiC电源模块的对比

Fig.10 Comparison between all-Si and all-SiC power modules

图10(c)为全SiC电源模块与全Si电源模块成本分析对比结果。为便于比较,图中纵轴设置为2种电源模块的成本占比,100%表示两者的总成本。可见,全SiC电源模块功率器件成本远高于全Si电源模块,但其磁性元件、电容、散热系统和机壳成本均低于全Si电源模块;全SiC电源模块的总成本仅为全Si电源模块的70%。相比于传统全Si电源模块,全SiC电源模块在获得效率和功率密度优势的同时,也降低了系统成本。

5 结语

本文采用嵌入式保护策略和两级式电磁兼容滤波器应对SiC器件抗冲击能力差、电磁干扰大的问题,提高了全SiC大功率直流电源的可靠性;在此基础上,对大功率直流电源的全SiC和全Si解决方案进行了实验对比研究。相比于全Si电源模块,全SiC电源模块在整体成本降低30%的同时提高了功率密度,是全Si的3倍,提高了效率性能(额定运行时节约的功率大于200 W)。文中针对全SiC大功率直流电源关键技术的研究,为SiC半导体在大功率电能变换中的优异性能提供了坚实的依据,此外,增强了大功率直流电源的环境耐受力和维修方便性,并在一定程度上促进了第三代半导体行业的发展。