摘 要:为实现脉冲涡流热成像技术应用于现场检测,针对锂电池单独供电存在功率低、电压小等问题,设计了一种基于“锂电池+超级电容”复合电源技术的便携式电源系统方案。通过超级电容的充放电实现功率变换,采用DC/DC变换器实现电压转换,实现锂电池的高效利用。首先分析了脉冲涡流热成像电源需求,介绍了电源拓扑结构并搭建了便携式电源系统,之后详细分析了系统开关控制策略,最后对其性能进行测试并通过裂纹检测实验验证了便携式电源的实用性。结果表明:该便携式电源系统额定功率可达1.5 kW,重量在10 kg以内,满足脉冲涡流热成像对便携式电源的初步需求。

关键词:脉冲涡流热成像;便携式;锂电池;超级电容;DC/DC变换器

0 引言

脉冲涡流热成像是一种将涡流检测和红外热成像技术相结合的新型无损检测方法,具有非接触、检测范围大、热图显示直观、感应热激励效率高等优点[1-3]。目前的研究主要关注热成像、热激励、热图分析三个方面。其中热激励作为关键技术之一,大多数研究直接采用商业感应加热电源,这些电源存在加热效率低和均匀性差等问题[4]。近年来,也有关于脉冲涡流热成像激励电源的研究。王晓娜等人[5]引入U型聚磁线圈的整套激励装置,通过有限元仿真和实验验证有聚磁线圈的激励比无聚磁线圈的激励具有更高的能量传递效率和更佳的均匀性。为克服单路激励存在对裂纹方向依耐性强和检测灵敏度,提出一种双路正交激励电源系统[6]。针对于传统高频感应加热电源中谐振频率搜索慢、频带窄,提出一种基于改进型全数字频率跟踪技术的高频感应加热电源[7]。这些电源虽然改善了商业电源存在的问题,但这些电源采用大型变压器整流供电或直接采用直流电源供电,存在着体积重量大、不便移动等问题。现代便携式设备通常有锂电池供电和外接电源两种供电方式[8]。对于一些船舶、大桥等户外检测场景,由锂电池供电的便携式脉冲激励电源系统显得尤为重要。

锂电池作为常见的的能量存储器件,其单体输出功率低、电压小。锂电池单独供电时,提升其功率、电压时需要更多的单体;因此兼顾功率输出、能量储存与系统体积重量是便携式脉冲涡流热成像电源亟待解决的问题。为此,设计一种结合锂电池与超级电容的便携式电源,合理有效地实现了脉冲涡流热成像技术应用于现场检测。

1 脉冲涡流热成像原理及电源需求

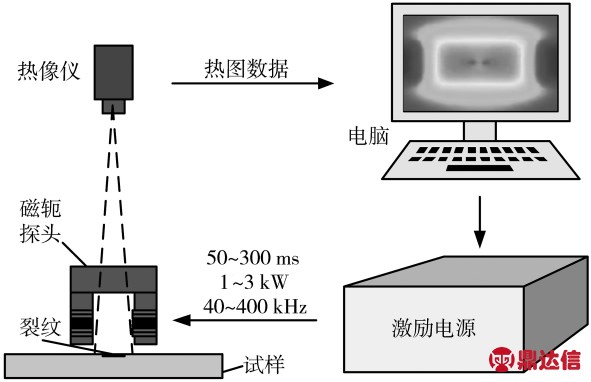

脉冲涡流热成像检测系统主要由脉冲激励电源、热像仪和电脑组成,如图1所示。

图1 脉冲涡流热成像检测系统示意图

激励电源产生正负交替的方波电压信号,在负载回路中形成正弦变化的电流,通过磁轭探头产生高频变化的磁场;根据电磁感应原理在试样表面感应出涡流,从而在试样上产生焦耳热。当试样表面存在缺陷时,热流受到裂纹阻碍,从而在裂纹附近产生聚集,使得裂纹两端处与相邻非裂纹区域温差明显增加,即“尖端效应”[9]。通过热像仪记录试样表面温度随空间分布和时间变化的热图序列,经图像处理算法提取异常温升点,实现裂纹检测[10-11]。

激励电源主要由直流供电部分、逆变部分和控制部分组成;磁轭探头、谐振电容和试样共同组成RLC串联谐振回路,作为其负载阻抗。谐振状态下其等效阻抗为3~4 Ω;脉冲电源的激励时间一般控制在50~300 ms,功率为1~3 kW。一次激励能量消耗50~900 J,可见电源一次激励所需总能量少,且一次激励后不会马上进行下一次激励,因此不必要求直流供电部分输出功率大。

2 便携式电源拓扑结构及系统组成

2.1 “锂电池+超级电容”拓扑结构

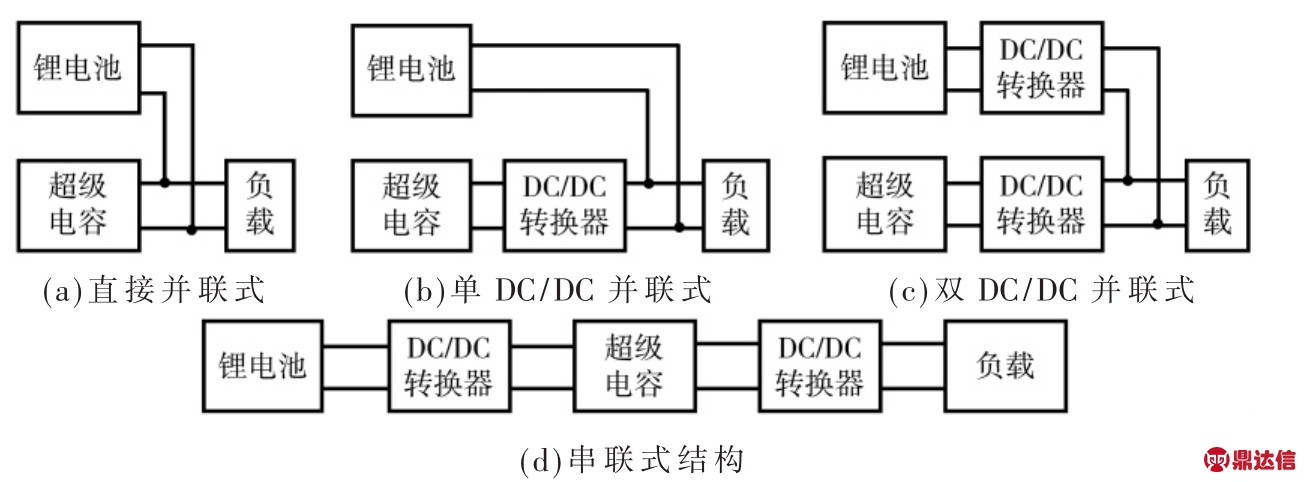

为解决锂电池单独供电存在功率低、电压小等问题,选择超级电容作为辅助器件。超级电容具有高功率密度、充放电速度快、大电流放电能力强等特点,广泛应用于大功率脉冲电源结构中[12]。常见的锂电池与超级电容拓扑结构如图2所示。

图2(a)、图2(b)并联式结构中,锂电池直接与负载连接,需保证锂电池与负载电压一致。图2(c)为双 DC/DC并联式,对超级电容和锂电池的输出电压不要求,但由于超级电容一直处于充电状态,易对损伤超级电容寿命且控制复杂。

图2 锂电池+超级电容拓扑结构

结合脉冲涡流热成像电源特点,采用如图2(d)所示的串联式拓扑结构。该结构中,锂电池通过前级DC/DC给超级电容充电,超级电容通过后级DC/DC放电。此结构中,锂电池电压选择灵活,且锂电池、超级电容独立工作互不影响。可选用大容量锂电池、大功率超级电容,兼顾了便携式电源的续航以及功率要求。同时,超级电容在一次激励中只有一次充放电过程,极大地节约了其寿命。

2.2 便携式脉冲涡流热成像电源系统

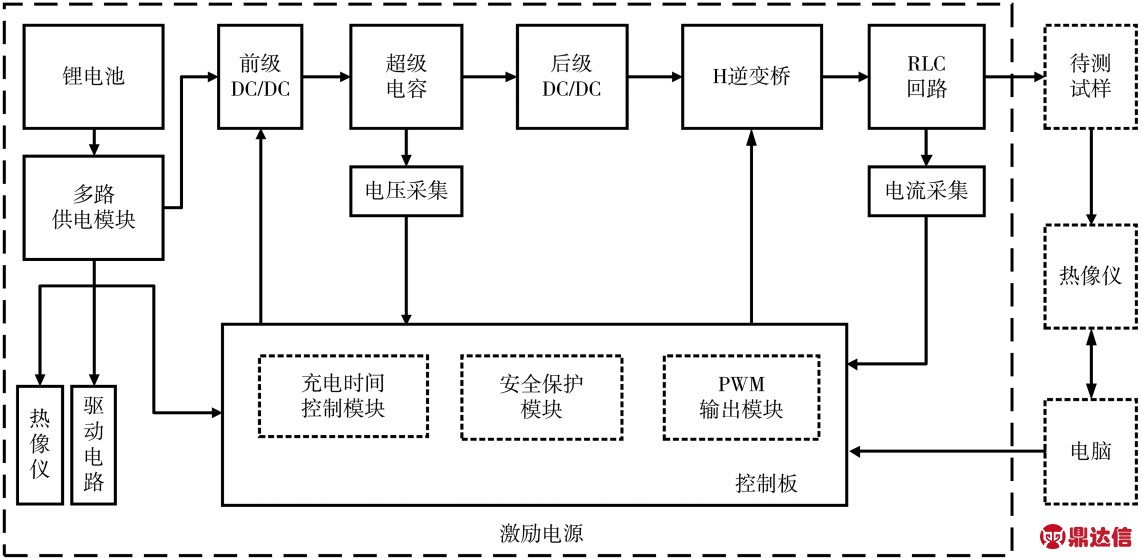

针对以上优势,在图2(d)的基础上搭建了如图3所示的便携式电源系统结构。

便携式脉冲涡流热成像电源系统主要由锂电池、多路供电模块、前级 DC/DC、超级电容、后级 DC/DC、H逆变桥、控制板及RLC回路组成。锂电池提供系统全部能量;多路供电模块负责给热像仪供电、控制板供电以及H逆变桥驱动电路等模块供电;前级DC/DC负责给超级电容充电;超级电容通过后级DC/DC与H逆变桥向RLC回路放电;FPGA控制单元主要由充电时间控制模块、安全保护模块、PWM输出模块组成,主要负责前级DC/DC、后级DC/DC与H逆变桥的开关过程,同时对电路状态的监控、保护电路正常工作以及上位机通信。便携式电源系统工作时,电脑发送启动信号给电源,当检测到加热启动信号后,后级DC/DC与H逆变桥开始工作,将超级电容存储的能量快速释放,加热被检测试样表面,加热结束后,系统又将超级电容电压充电至其工作电压。充电完成后等待下一次加热启动信号。

3 系统开关控制策略

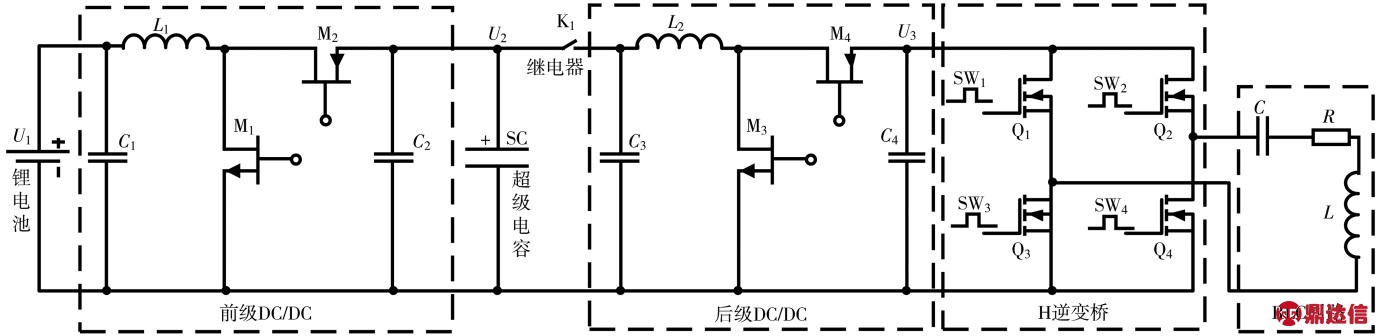

为提高电源系统工作的稳定性,同时保证电源每次工作的功率输出一致,必须对超级电容电压进行监测,为此采用自动充放电时间控制方式,同时配合电源的安全稳定性要求,改善电源系统性能。便携式电源主要电路如图4所示。

U1为锂电池;C1、C2、L1、M1、M2组成前级 DC/DC;SC为超级电容;C3、C4、L2、M3、M4 组成后级 DC/DC;Q1、Q2、Q3、Q4为 MOS管组成 H逆变桥;R、L、C组成负载电路;K1为继电器。电源系统采用如图5所示的开关控制策略。

图3 便携式脉冲涡流热成像电源系统

图4 便携式电源主要电路

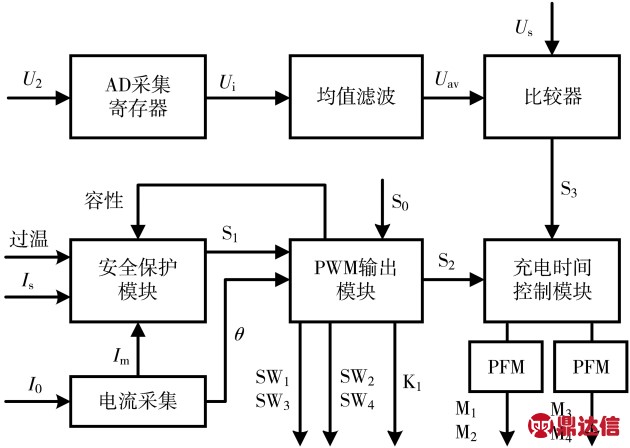

图5 系统开关控制策略

图5中U2为超级电容电压,Ui为 AD芯片采集到的电压值,Uav为 8次电压采集值的平均值,Us为系统设定的超级电容电压阈值;过温信号为H桥上MOS管的温度信号,I0为 RLC回路中的电流,Im为电流幅值,θ为回路中电压电流的相位差;Is为设定的过流保护阈值,串联谐振下,负载中电压滞后于电流为容性,易造成电路损坏,容性信号即为保护信号。S0为加热启动信号,S1为保护状态有效信号(1有效);S2为放电状态完成(1有效);S3为充电状态完成信号 (1有效);SW1和 SW3为同一路信号,SW2、SW4为同一信号,分别对应 H桥正反电压交替;M1、M2对应前级 DC/DC,M3、M4对应后级 DC/DC,二者都采用PFM模式控制;K1为继电器的开关控制信号。

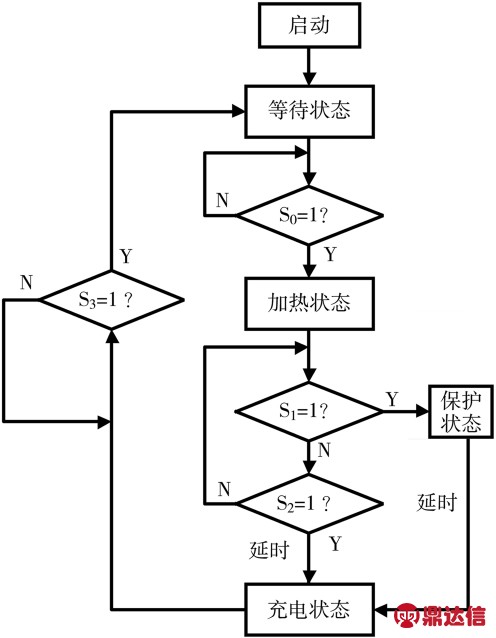

电源系统主要有四个状态:加热状态、充电状态、等待状态和保护状态。加热状态:关闭前级DC/DC,打开K1,打开PWM模块,通过采集到θ相位角进行频率跟踪,后级DC/DC开始工作,超级电容开始放电;保护状态:关闭 PWM模块,关闭 K1,关闭前级 DC/DC、后级DC/DC,超级电容处于静止状态;充电状态:打开前级DC模块,采集U2值,超级电容处于充电状态;等待状态:关闭前级DC,关闭继电器,等待加热信号有效。对应的系统工作状态流程图如图6所示。

系统初次上电后进入等待状态,若检测到S0信号,进入加热状态。若加热过程中,检测到S1信号,直接进入保护状态,延时Ts后直接进入充电状态。若加热过程中未检测到S1信号,等待检测到S2信号后,延时Ts进入充电状态。充电状态时,当检测到S3信号时,进入等待状态,完成一次系统工作过程。初次上电时,由于超级电容电压较低,需要等待比正常加热状态下更长的系统复位时间。

图6 系统工作状态流程图

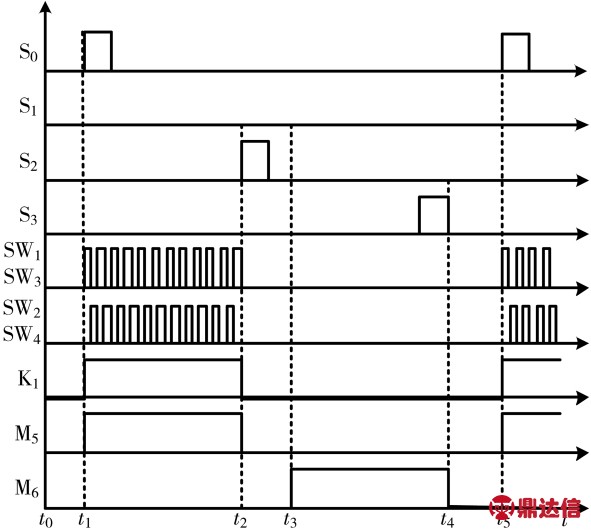

根据系统工作状态流程,图7所示为一次正常系统充放电过程中各开关工作状态图。

图7 正常情况下开关工作状态图

图7中,t1~t2为加热状态,t2~t3对应延迟时间 Ts,t3~t4为充电状态,t4~t5为等待状态。M5、M6分别代表前级DC、后级DC的工作状态。

4 实验验证

4.1 性能指标验证

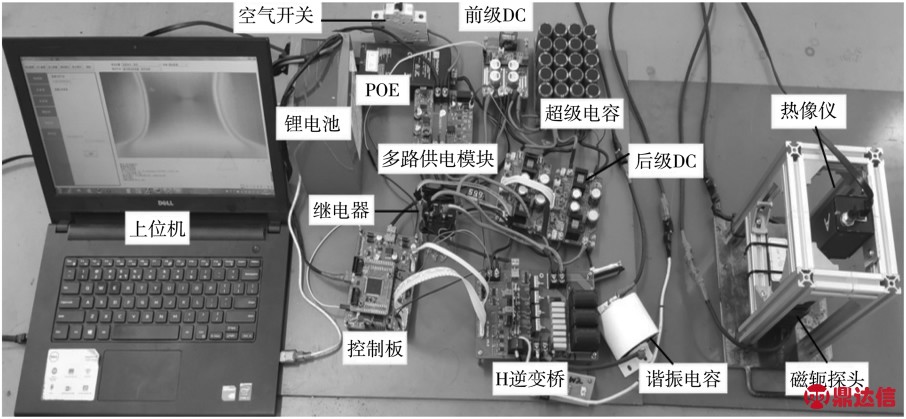

为了验证便携式电源设计方案的可行性,连接热像仪和电脑,搭建了便携式脉冲涡流热成像系统样机平台,如图8所示。

图8 便携式脉冲涡流热成像电源系统样机

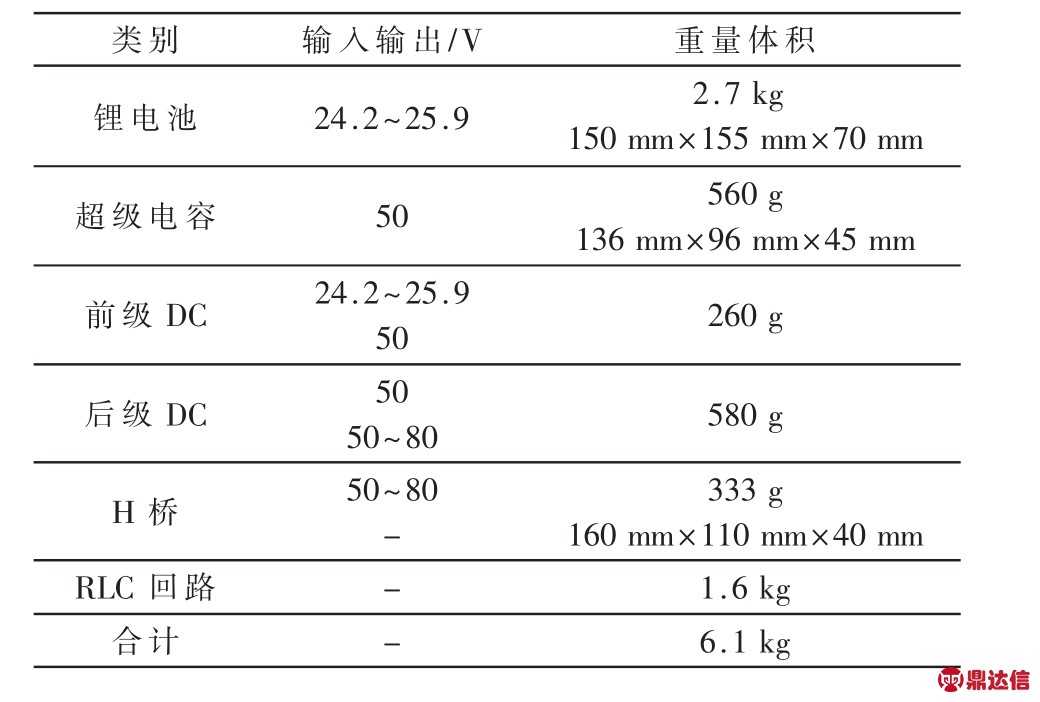

电源系统中各模块的输入输出电压以及重量体积如表1所示,锂电池为24V20Ah模组,超级电容为60V5F模组。后级DC为两个模块并联。经测量,该便携式电源样机的的重量约为7.3 kg,尺寸约为450 mm×380 mm×160 mm。

表1 电源系统各模块参数表

电源负载的等效参数为 R=3.3 Ω,L=36.32 μH,C=0.44 μF,谐振频率 f=40 kHz。 选择激励时间300 ms,调节H桥的工作电压为70 V。分别对超级电容电压、负载电压电流进行测试,实验波形如图9所示。

图9 便携式系统工作状态波形图

如图9所示,超级电容电压U2在一次激励过程中,先下降(放电状态),之后电压急速上升,然后进入恒压充电模式,由于超级电容内阻存在,充电结束后其电压呈现一定程度的下降。实验结果与系统工作状态预期一致。同时如图9所示,示波器显示值为200 ms/格,即300 ms激励时间下,系统回电时间约为600 ms,故一个工作周期约为1 s,可满足实际中持续加热的需要。此外H桥70 V工作电压下,采用普源公司RP1005C电流探头测得RLC回路电流有效值约为21.2 A,功率输出约为1.48 kW。

4.2 实际检测实验

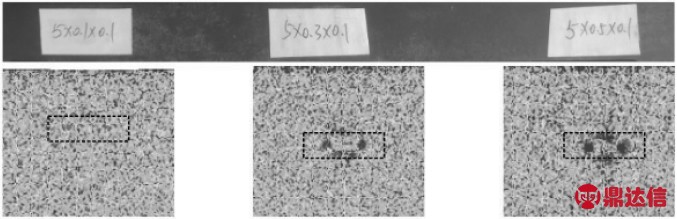

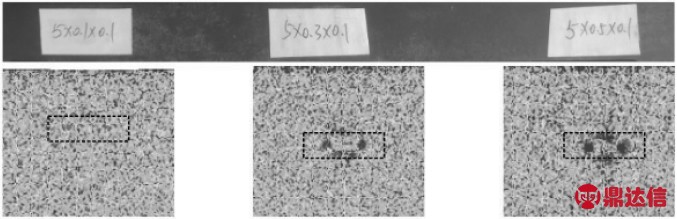

采用实验样机对45#凹槽裂纹进行检测,输出功率1.5 kW、激励频率 40 kHz、激励时间 300 ms,采用对应的图像处理算法进行处理,检测结果如图10所示。

图10 45#凹槽检测效果图

如图10所示,5 mm×0.1 mm×0.1 mm分别代表裂纹的长×深×宽,黑色边框标记的地方即为热成像图中的裂纹所在。由于激励频率较小,而第一条裂纹深度较小,导致检测效果较差,其余两条均能明显观察到“尖端效应”反映的裂纹存在。

5 结论

本文介绍了一种便携式脉冲涡流热成像电源系统方案,搭建了便携式脉冲涡流热成像电源系统样机。经实验表明,该样机体积重量小、易携,具有较好的实用性,同时其输出功率、检测能力满足脉冲涡流热成像对电源的需求。该电源系统设计可初步满足脉冲涡流热成像技术应用于现场检测的需求。