摘 要:提出了一种飞机全电刹车机电系统供电电源余度设计方法,在双有源半桥隔离双向DC-DC变换器的基础上采用PWM加移相控制方法,限制了不同输入电压下变压器漏感电流幅值,从而扩大了输入电压的波动范围。推导了输出增益公式,通过分析不同相位差下,一个周期内的漏电流,得出了不同相位差下输出平均功率和漏电流均方根值,并通过对比两者的关系,得出了相位差的最佳调制范围。通过分析该范围内的软开关情况,得出所有开关管,均可实现零电压开通。为了确保电压稳定以及漏电感两端电压平衡,设计了闭环控制方法,通过调节PWM占空比控制输出电压,利用相位差平衡了漏电感两端的电压,可抑制输出功率波动对输出电压的影响。设计了1台28 V/270 V功率1 kW的原理样机,验证了理论分析和计算的正确性。

关 键 词:全电刹车;供电电源;余度优化;双有源桥;双向变换器;闭环控制

飞机的起飞和降落是飞机事故的多发阶段,全电刹车系统具有更好的安全性、可靠性以及更优良的刹车效率,使其成为未来飞机刹车系统的发展方向。全电刹车系统利用电机驱动装置代替原有的液压阀,来压缩刹车盘输出刹车力。因此系统不仅需要28 V低压直流电为防滑刹车控制盒供电,而且需要270 V高压直流电为电机作动系统供电,任何一种供电电源出现问题,均会使系统无法完成刹车任务。飞机在着陆过程中,机电作动器及连接电缆均裸露在起落架外,飞机着陆时,动能全部由刹车盘吸收,会产生大量的热,容易引起供电线路故障,从而造成电源故障,因此进行供电电源的余度设计来提高系统的安全性十分必要。

供电电源的余度设计应保证高压和低压之间相互备份,当28 V低压直流电源出现故障时,由270 V高压直流电源转化为28 V电压后为低压侧负载供电,而当270 V高压直流电源出现故障时,则由低压侧电源升压为电机运行提供270 V高压。而且高压和低压直流电源之间应保证电流隔离,以防止任何一路电源故障时,对另一路产生冲击。因此,可采用带有高频变压器的双向隔离DC-DC变换器(isolated bidirectional DC-DC converter,IBDC)来实现高低压端双向功率流动。

文献[1]提出了一种全桥双向DC/DC变换器,但这类变换器在升压时需要启动电路,而且次级开关管工作在二极管状态,存在反向恢复现象,使开关管损耗增大。文献[2]提出采用箝位电路,来吸收电压尖峰和实现原端开关管零电压开通(zero voltage switching,ZVS),但增加了电路的复杂度。文献[3]提出了双有源桥(dual active bridge,DAB)隔离变换器,通过移相控制(phase shift,PS)调节功率流动,并借助变压器漏感,可在特定运行区域内,实现所有开关管的ZVS,无需箝位和吸收电路。然而,由于漏感两端电压只在特定情况下相等,当电压不等时,会产生比较大的环流,增加导通损耗,而且在轻载下无法实现ZVS。

文献[4]提出了一种移相控制双半桥IBDC,其中低压侧采用电流馈电型半桥,高压侧采用电压馈电型半桥,无需箝位电路或额外的开关器件或谐振器件便可实现双向开关管ZVS,低压侧采用输入电感,限制了电流脉动。这些特性决定了该变换器具有高功率密度,高效的功率传输和紧凑的结构。然而采用移相控制,无法避免变压器两端电压不平衡时,所带来的大的环流。

文献[5]提出了一种脉宽调制+移相控制(PWM plus phase-shift, PPS)的IBDC,采用PWM控制保证漏感两端电压相等,并采用移相控制实现能量流动。该方法可以增大ZVS区域,减小漏电感电流以及扩大输入电压范围。这一控制方式也被推广至其他双向隔离DC-DC变换器中[6-7]。

由于该余度设计旨在提高刹车系统的可靠性,应尽量简化余度电路,避免过多元器件对系统可靠性的降低,结合航空航天器对于功率密度和可靠性的要求,为保证尽量少的元器件数目和采用简单的电路结构,本文采用双有源半桥隔离式双向DC-DC变换器作为全电刹车机电系统供电电源的余度管理电路,并将PPS控制方式应用于该变换器中。对比不同相位下,漏电流有效值与输出功率关系以及各功率管的ZVS状态,得出低导通损耗工作区域,并设计了闭环控制方法,最后通过功率1kW的原理样机实验,验证了分析和计算结果的可行性。该供电电源余度管理方法也适用于其他飞机高可靠机电作动系统中。

1 全电刹车供电电源设计

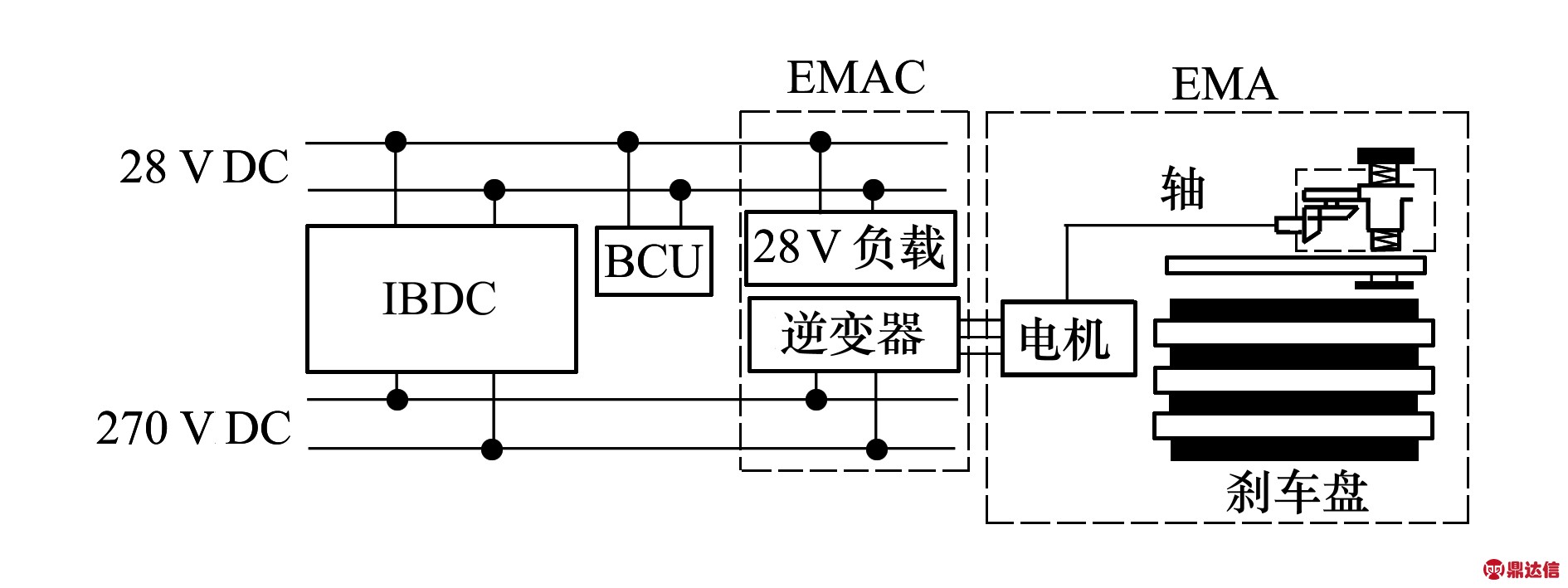

全电刹车系统包括刹车控制单元(brake control unit,BCU),机电作动控制器(electromechanical actuation controller,EMAC)以及机电作动器(electromechanical actuation,EMA),其中EMAC与EMA组成机电作动系统。

图1为全电刹车机电作动系统供电电源分布,其中BCU由28 V直流供电,EMAC中既包含28 V直流负载,也包含270 V高压直流供电的逆变器,EMAC中逆变器输出的三相电压为EMA中的电机供电。28 V直流电与270 V直流电之间通过双向DC-DC变换器互为冗余备份。

图1 全电刹车机电作动系统供电分布图

该余度设计为功能余度,相对于直接余度,降低了系统成本和复杂性,且该余度设计在系统正常工作时,处于休眠状态,不会对系统原有可靠性产生影响,而当供电发生故障时才激活,可有效提高机电系统的容错能力。

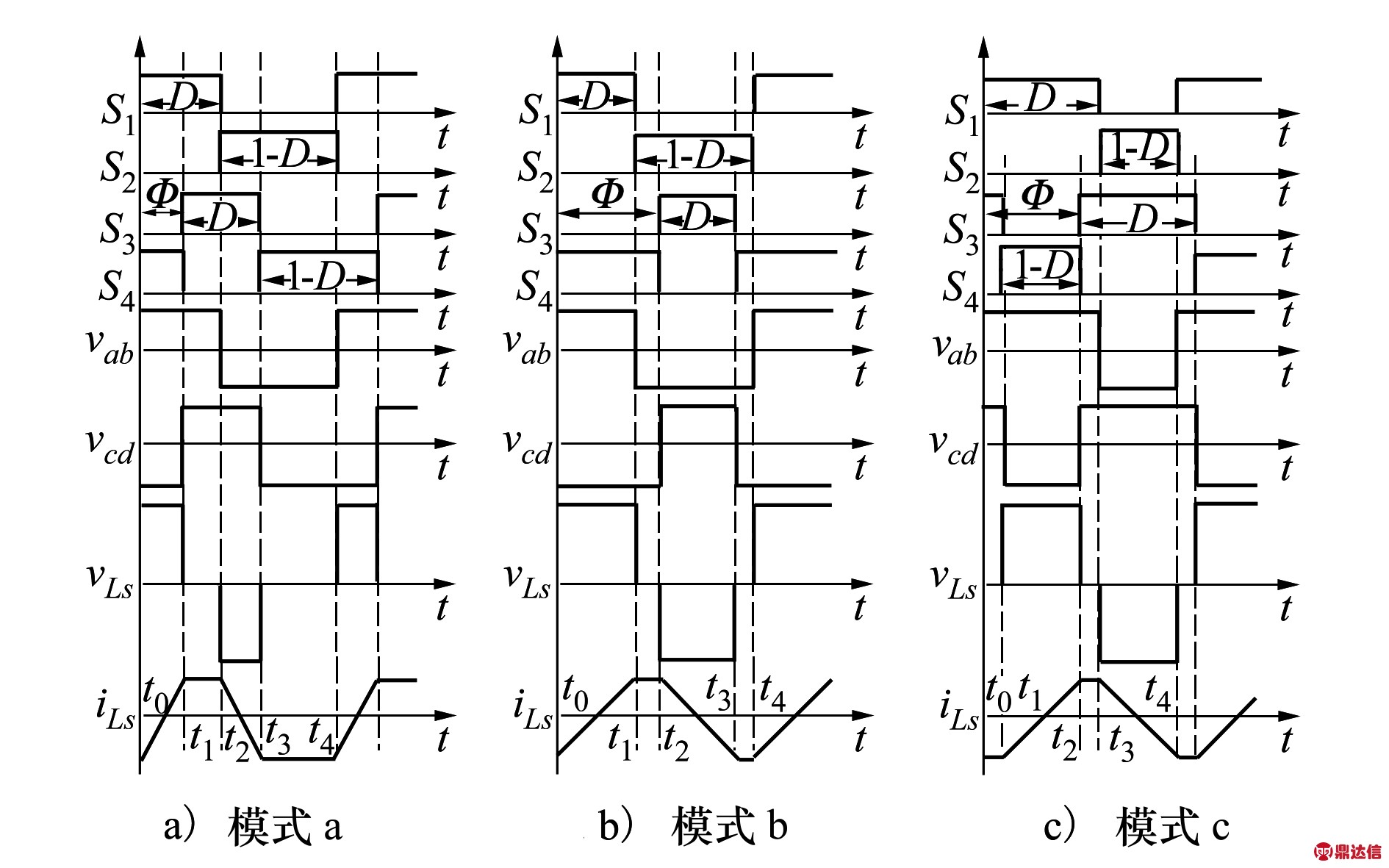

当变换器功率由低压侧向高压侧流动时,定义为升压模式,反之,当功率由高压侧向低压侧流动时,定义为降压模式。以升压模式为例,图2所示为双半桥隔离式双向DC-DC变换器,电流方向如图2中箭头所示。采用PPS控制,低压侧:开关管S1和S2驱动信号互补,设置S1的占空比为D,范围为0~1。输入电感L用于减小输入电流波动。设置L上流过的电流为iL,其两端电压为vL。电容C1和C2容值相同,设置为CL,LS为折算至原端的漏电感。设置漏电感两端电压为VLS,流过漏电感的电流为iLS。高压侧:S3和S4的驱动信号互补,其占空比与低压侧相同,设置S1与S3之间的相位差与一个周期2π的比值为Φ,其范围为-0.5~0.5,电容C3和C4容值相同,设置为CH。V1和V2分别为高压侧电压和低压侧电压,vab和vcd分别为漏电感前后电压。相比于移相控制中,开关管占空比固定在0.5,加入了PWM控制,可使t1~t2以及t3~t4时间段内vab=vcd,vLS=0,从而使该时间段内漏电流不变,减小漏电流峰值。

图2 双半桥隔离式双向DC-DC变换器

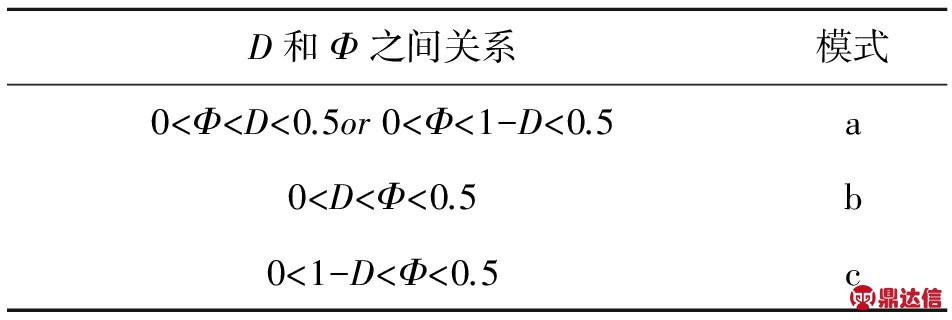

根据D与Φ之间的关系以及不同的漏电流波形,可将升压模式分为a,b,c 3种运行状态,如表1所示。其对应的开关管驱动信号、电压波形以及漏电流波形如图3中a)~c)所示。降压模式与升压模式波形类似。

表1 变换器运行模式

图3 PPS控制波形

2 双半桥IBDC稳态分析

2.1 输出增益

以升压模式a为例,如图3a)所示,在t0~t2时间段内,S1导通,S2关断,S2上的电压为低压侧电容之和(VC1+VC2),其输入电感上的电压为

vL=V1-(VC1+VC2)

(1)

在t2~t4时间段内,S2导通,S1关断,S1上的电压为(VC1+VC2),输入电感电压为

vL=V1

(2)

由于输入电感的伏秒平衡,有

D(V1-(VC1+VC2))+(1-D)V1=0

(3)

由(3)式可得,电容电压之和的稳态值为

(4)

vab的峰峰值Vab-pp为

(5)

而vcd的峰峰值Vcd-pp为

(6)

PPS控制在t0~t1和t2~t3段内实现能量流动,而在t1~t2及t3~t4时间段内保持vab=vcd,以限制iLS峰值,故Vab-pp=Vcd-pp可得高压侧增益为

(7)

2.2 漏电流分析

漏电流iLS直接影响变换器的导通损耗和变压器损耗[8],为了获得效率高的运行区域,需要研究漏电流有效值较低的运行区域。

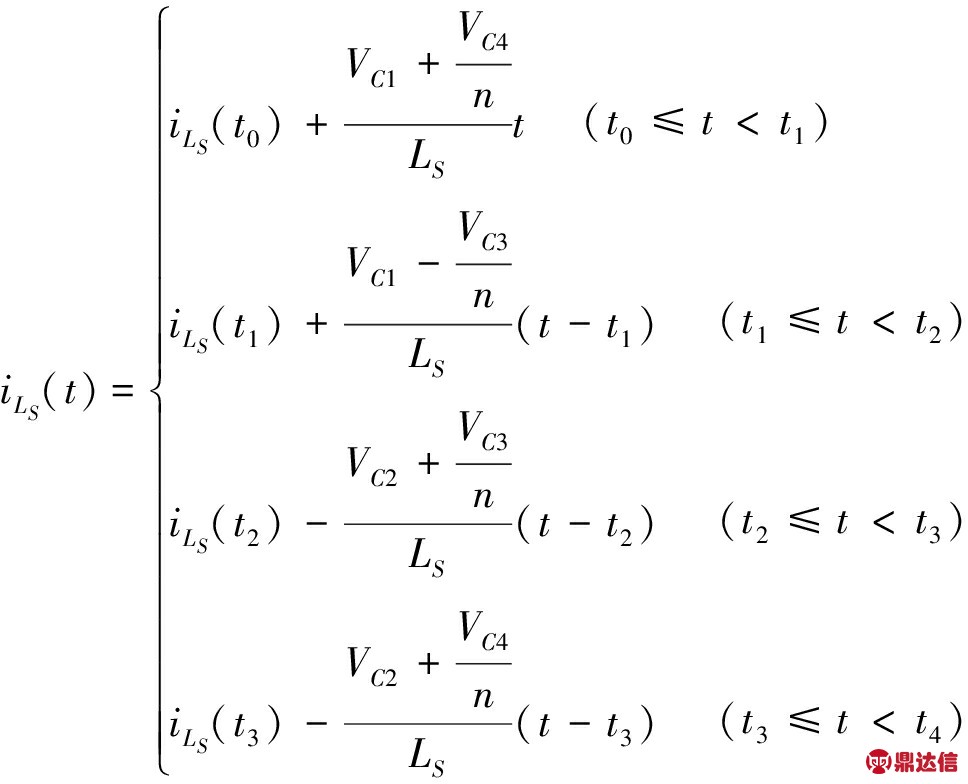

如图2所示,漏电流可表示为

(8)

将不同时刻的vab和vcd带入,并求积分可得

(9)

时间t1~t2和时间t3~t4内vab=vcd,故

(10)

由于iLS(t0)=iLS(t4),故

(11)

由于一个周期内,漏电流平均值为零,并根据(10)式和(11)式可得

(12)

式中,fs为开关管的开关频率。

定义漏电流的基准值为

(13)

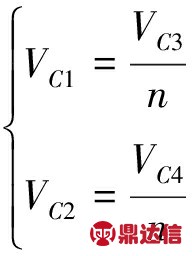

将(12)式代入(9)式中,可得漏电流在一个周期内的标幺值![]() 如表2所示。

如表2所示。

表2 一个周期内漏电流表达式

注:表中θ为运行时刻占整个周期的比值。

通过表2,计算出漏电流均方根值的标幺值为

(14)

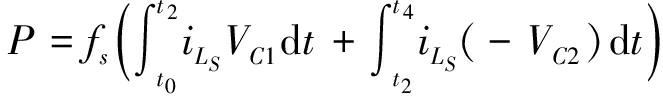

假设电路中不存在损耗,则其输出功率为

(15)

定义输出功率的基准值为

(16)

将(6)式、(10)式、(11)式以及表1数据代入(15)式,则输出功率的标幺值P*为

(17)

采用相同的计算方法,可计算出升压模式b对应的漏电流均方根值和输出功率值分别为

(18)

![]()

(19)

同理,升压模式c对应的![]() 和P*分别为

和P*分别为

![]()

(20)

![]()

(21)

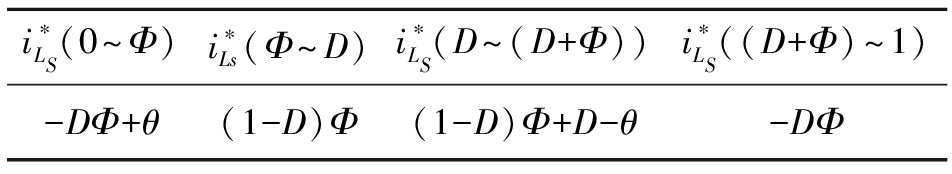

降压模式与升压模式的标幺值P*关于Φ=0中心对称,![]() 关于Φ=0轴对称,根据上述分析,可画出漏电流均方根值,以及输出功率的标幺值,在不同相位差下的分布图如图4所示。

关于Φ=0轴对称,根据上述分析,可画出漏电流均方根值,以及输出功率的标幺值,在不同相位差下的分布图如图4所示。

图4 不同相位差Φ下漏电流及输出功率曲线

当Φ>0时,P*>0变换器工作在升压模式下,当Φ<0时,P*<0变换器工作在降压模式下。升压模式时,![]() 相对于Φ单调增加,而P*先增加后减小,故变换器应工作在零到功率最大值

相对于Φ单调增加,而P*先增加后减小,故变换器应工作在零到功率最大值![]() 区间内,以保证相同输出功率下,变压器漏电感的电流最小。

区间内,以保证相同输出功率下,变压器漏电感的电流最小。

通过对(17)式关于Φ求导,可得

(22)

此时Φ=(1-D)D

(23)

降压模式可类似分析,故变换器相位差应工作在区间-(1-D)D<Φ<(1-D)D内,这一区间处于模式a中。

2.3 软开关分析

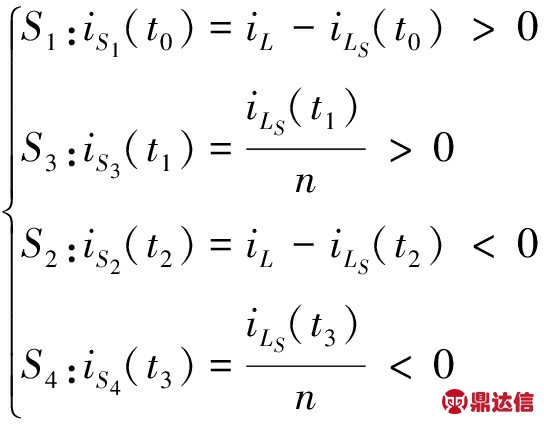

除了导通损耗外,开关损耗也是变换器效率必须考虑的内容。当开关管开通,其漏源极电流为负时,可实现 ZVS)。故在模式a中,当变换器满足(24)式时,所有开关管可实现ZVS[8]。

(24)

由于输入电流iL的波动范围相对于漏电流很小,故可认为其不变,保持在稳态值,结合(7)式、(16)式和(17)式,可得其稳态值为

(25)

根据图3a)以及表2可得出,各时刻漏电流值如表3所示。

表3 各时刻漏电流表达式

根据(24)式、表1和表3数据,可得

(26)

![]()

(27)

从而得出在模式a内,所有开关管均可实现ZVS。

3 闭环控制

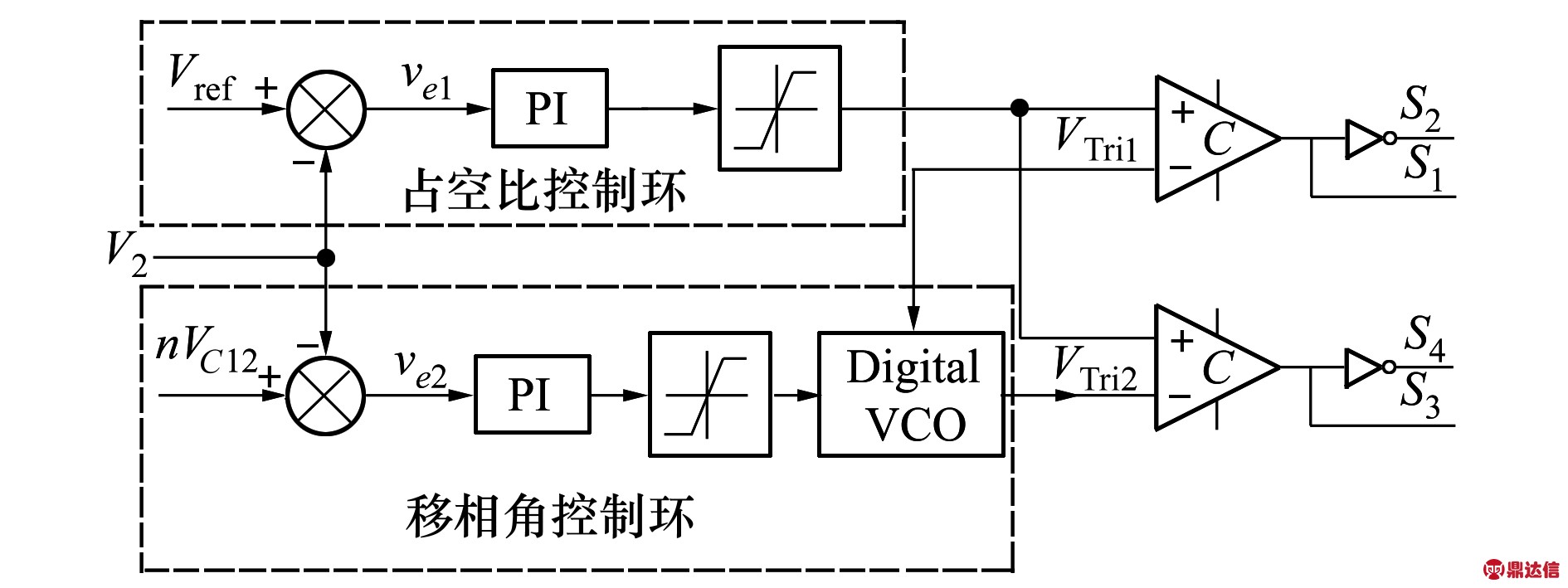

为了确保升/降压模式下输出电压稳定,且漏感两端电压平衡,需要设计闭环系统。

升压模式下其反馈控制框图如图5所示。

图5 升压模式下反馈控制框图

它由占空比控制回路和移相角控制回路2部分组成。电压控制振荡器(voltage-controlled oscillator,VCO)用于产生S1和S3之间的相位差。Φ的范围根据2.2节的分析,需限定在-(1-D)D<Φ<(1-D)D之间。

设置低压侧电容电压之和为VC12,开始工作时, V2和VC12均为零,产生信号ve1,进而产生占空比,由于占空比的存在会产生VC12,从而产生信号ve2,使相位差控制回路工作,最终使输出电压稳定,且漏感两端电压保持平衡。在降压模式下的反馈控制类似,仅需将反馈量由V2变为V1,电压参考Vref应由270 V变为28 V。

4 试验验证

为了验证本文所提出变换器理论研究的正确性,制作了1台1 kW的原理样机。具体的系统参数为:高压侧额定电压V2=270 V,低压侧额定电压V2=28 V,变压器匝数比1∶4,输入电感L=100 μH,变压器漏感LS=2.3 μH,低压侧分压电容C1=C2=10 μF,高压侧分压电容C3=C4=15 μF,开关频率fs=50 kHz。

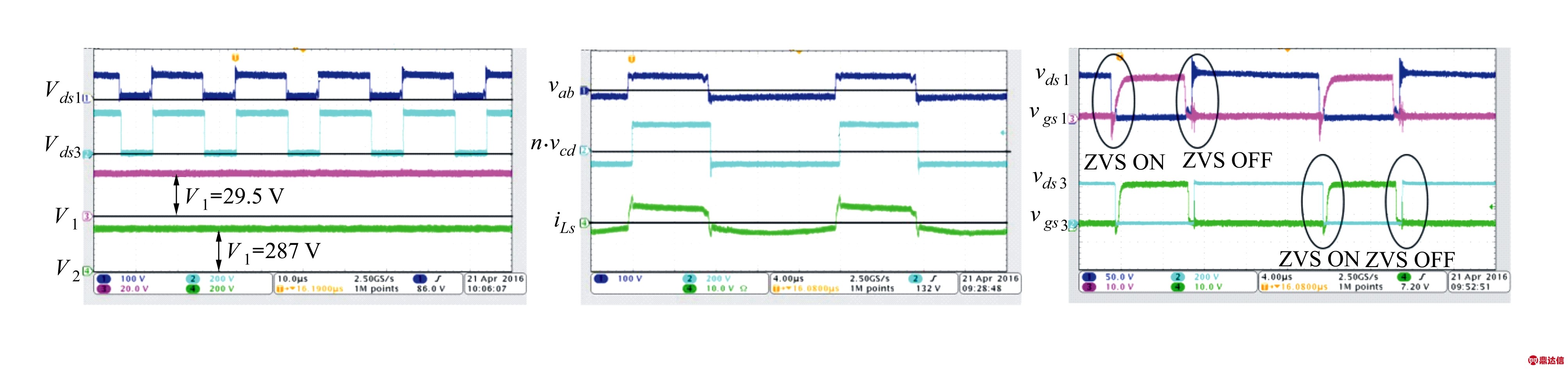

设置D=0.4,Φ=0.033,负载R=640 Ω,变换器工作在升压模式。图6所示为S1和S3漏源极电压以及高/低压侧电压,此时高/低压侧电压分别为29.5 V和287 V,与(7)式中的分析一致,S1漏源极电压峰值为74 V,与(4)式分析一致,S2漏源极电压的峰值与输出电压一致且与分析相符。图7所示为vab,vcd,以及漏电流波形。vab和vcd均为交流电压,通过PPS控制,使其幅值相等,从而抑制电流尖峰,使电流应力减小。

为了验证软开关性能,需要检测开关管的门极驱动电压和漏源极电压,图8所示为开关管S1和S3的ZVS状态,从图中可以看出,当S1和S3开通前,其漏源极结电容上的电压已降为零,实现了ZVS。开关管S2和S4的ZVS状态类似。

图6 开关管漏源极电压及输入输出电压 图7 漏电感两端电压和漏电流图8 开关管和ZVS状态

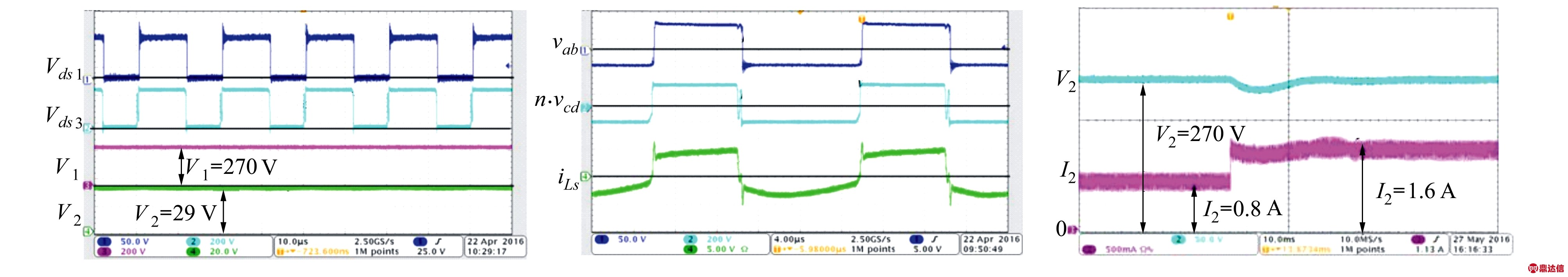

设置占空比D=0.4,相位差基于2π的比例Φ=-0.06,负载电阻R=8.3 Ω,变换器工作在降压模式时。图9所示为开关管S1和S3漏源极电压以及高压侧电压和低压侧电压,通过PPS控制,可实现功率的反向流动。图10所示为vab,vcd以及iLS波形,通过PWM控制也可实现降压模式下的电压平衡,从而抑制漏电流。

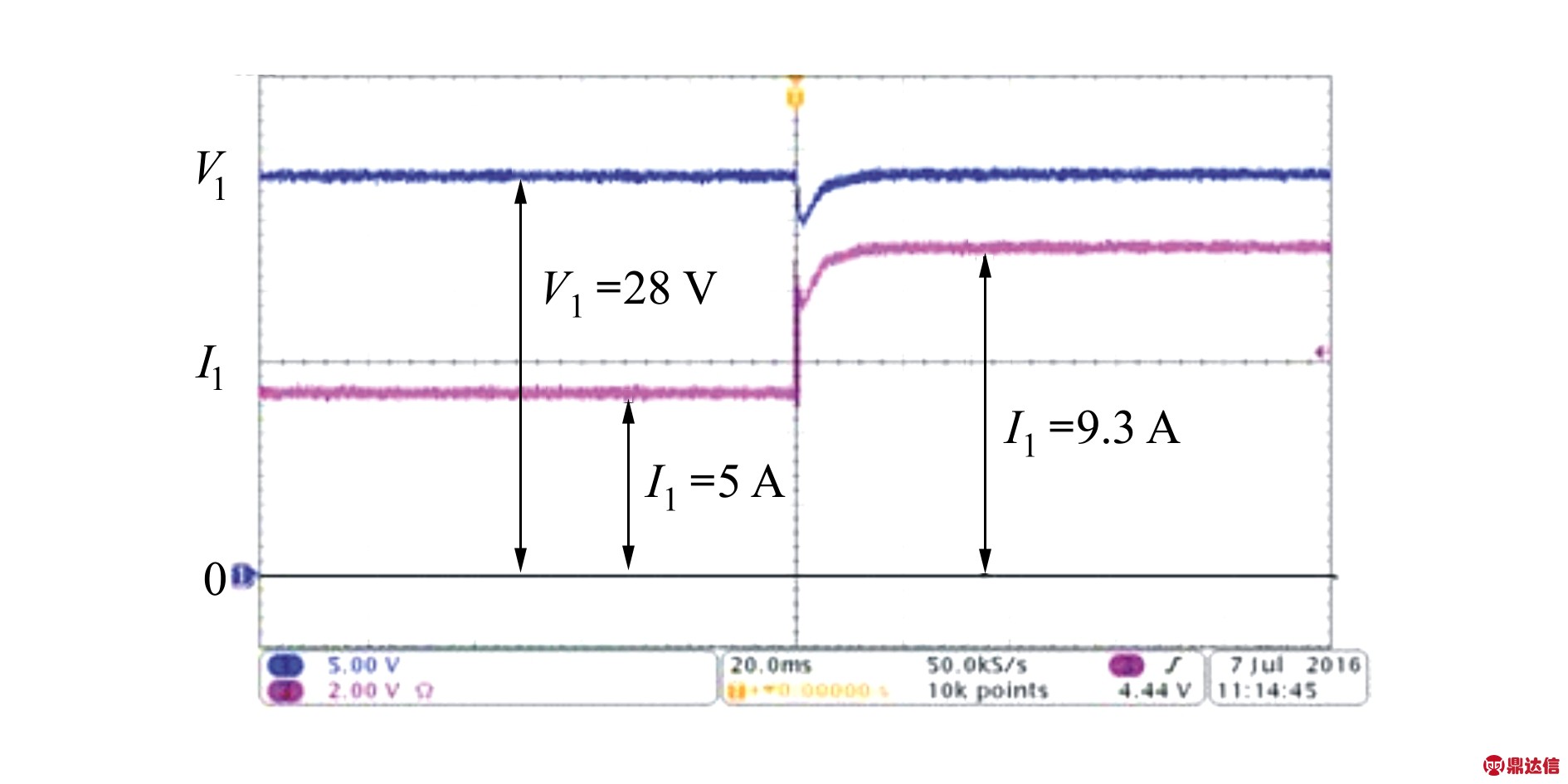

图11所示为升压模式时负载由320 Ω切换至160 Ω时的动态试验波形,高压侧电压在切换前后保持在270 V,其动态响应时间为12 ms。图12所示为降压模式时,负载由5.6 Ω切换至3 Ω时的动态响应波形,低压侧电压保持在28 V,其动态响应时间为10 ms。以上实验结果验证了该闭环控制方法具有良好的稳态和动态特性。

图9 开关管漏源极电压及输入输出电压 图10 漏电感两端电压和漏电流图11 升压模式闭环控制负载切换

图12 降压模式闭环控制下负载切换波形

5 结 论

本文针对飞机全电刹车系统提出的供电电源余度设计方法,采用结构简单的双有源半桥隔离双向DC-DC变换器,并引入PPS控制方法,解决了传统PS控制下变压器漏电感两端电压不平衡时漏电流幅值高的问题,降低了漏电流的幅值,扩大了输入电压波动范围。

推导了双有源半桥隔离双向DC-DC变换器电压增益公式,漏电流有效值以及输出功率。

通过对比不同相位差下漏电流有效值以及输出功率的关系,给出了低导通损耗下的相位差调制范围,并证明了在该范围内,双向DC-DC变换器所有开关管均可实现ZVS。

设计了闭环控制方法,同时控制占空比和相位2个变量,在确保升压和降压模式下输出电压稳定的同时,保证变压器漏电感两端电压平衡。