摘 要:针对现有等离子体放电电源及其控制系统低效率和高成本的缺点,该文以串联谐振型高频高压电源为研究对象,对不同的控制模式进行研究,提出基于PWM-PFM混合调制的功率跟踪控制策略。同时,对感性和容性两种控制模式进行对比,根据IGBT的关断特点和工作频率,提出高功率欠谐振和低功率过谐振的工作模式,解决等离子清洗用电源在高频率下功率因数低、开关损耗大的问题。实验结果表明:混合调制策略能够有效降低IGBT的损耗,使整机效率提高0.65%~5.51%;在相同工况下,将设备的调功范围从600~950 W提升到550~1 000 W,使得等离子清洗机的清洗对象更为丰富,更容易推广。

关键词:电源控制系统;等离子清洗;混合调制;谐振

0 引 言

近年来,低温等离子体在许多工程领域(如材料制备、材料改性、医药和电子)都具有重要的应用价值[1-2]。其中,等离子清洗由于其处理过程干燥、绿色环保、无有害溶剂、效率高和改善表面性能等优点,成为学科研究的热点。但由于目前市场上的高压低温等离子体谐振电源系统及其控制方式都不同程度的存在着低效率和高成本的问题,严重影响了它的进一步推广[3-4]。

目前常见的等离子电源系统控制方式有脉冲宽度调制(pulse width modulation,PWM)、脉冲频率调制(pulse frequency modulation,PFM)、脉冲幅度调制(pulse amplitude modulation,PAM)和脉冲密度调制(pulse density modulation,PDM)等[5]。PWM控制方式尽管在调节系统输出功率上有优势,但存在着不易构造软开关,高频损耗大,难以控制系统的工作状态等缺点;PFM控制方式控制简单,容易调节系统的工作状态,但由于其功率因数低,调功范围窄,制约了它的应用范围;PAM控制模式则由于其采用相控整流,电路复杂,难以得到大面积推广;PDM控制模式容易构造软开关,但是它是有级调功,闭环稳定性较差、响应较慢,不太适用于等离子清洗用电源系统[6-7]。

针对上述传统控制方式的优缺点,本文提出一种基于串联谐振拓扑的PWM-PFM混合调控的控制方式,旨在结合PWM和PFM两者的优点,使系统既可以方便迅速地调节功率,又可以控制系统的工作状态,同时还保证系统具有足够宽的调功范围,使得等离子体的清洗对象更加丰富。

1 总体结构与工作原理

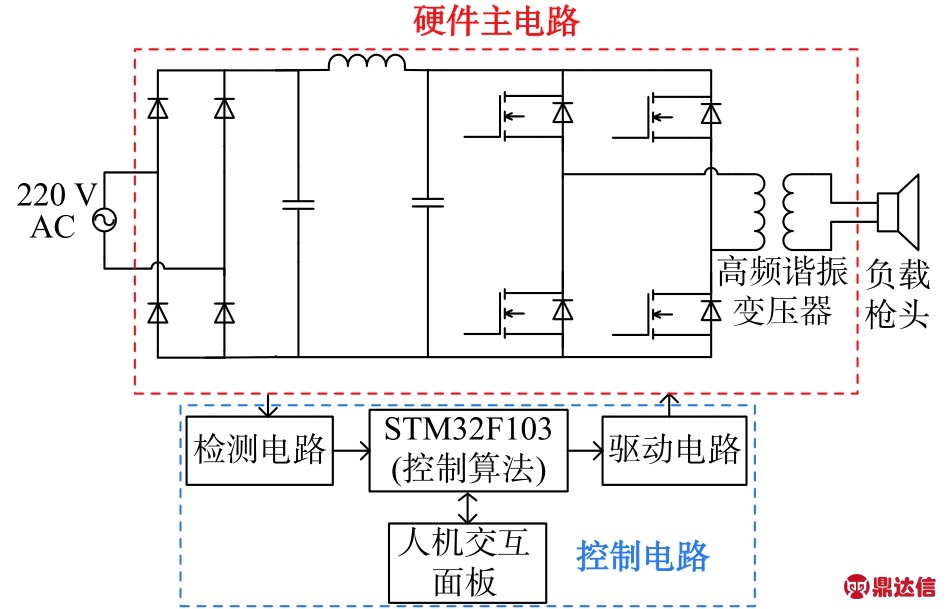

等离子清洗系统的总体结构如图1所示,主要包括:系统的主电路、包含PWM-PFM混合控制算法的控制电路以及喷射出等离子体的负载枪头。

系统首先将电网的220 V交流电通过二极管组成的整流电路,然后经过 型滤波电路,得到平滑的310 V直流电,作为IGBT全桥逆变电路的输入。全桥逆变电路将直流电转换为频率和脉宽可调的正负方波并输出至谐振变压器,变压器的二次侧输出高频高压电,通过负载枪头放电,喷射出能量可控的等离子体用于清洗。

型滤波电路,得到平滑的310 V直流电,作为IGBT全桥逆变电路的输入。全桥逆变电路将直流电转换为频率和脉宽可调的正负方波并输出至谐振变压器,变压器的二次侧输出高频高压电,通过负载枪头放电,喷射出能量可控的等离子体用于清洗。

检测电路对系统的电压、电流及温度等进行实时采样,经过信号调理电路后反馈到控制芯片,芯片根据采样的信号进行动作和控制,保证系统工作的可靠安全和稳定。控制芯片STM32F103根据使用者设定的功率和控制算法,输出PWM-PFM方波给驱动电路,以此来控制IGBT的通断。人机交互界面则是数据监控和功率调节的窗口,通过面板可以浏览设备当前的工作电压、电流和频率等关键信息,还可以设定等离子发生器的输出功率。

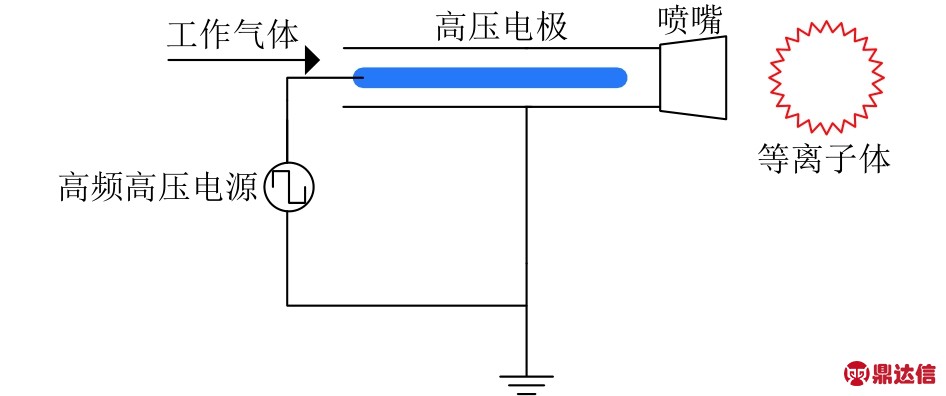

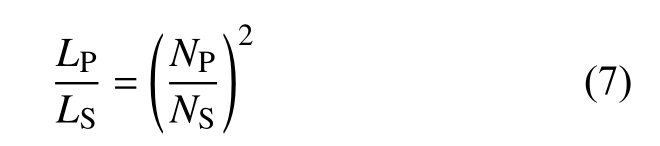

负载枪头负责产生并喷射出等离子体,其工作原理如图2所示。枪头本质上就是极间电容的空气不断被击穿的过程,击穿电容产生等离子体需要在枪头施加高频高压电,而高频高压变压器通常漏感很大,如果采用传统的方式则会使系统的输出功率受到很大的限制。因此,该电路拓扑利用变压器的漏感和负载枪头的等效电容进行串联谐振,从而产生等离子所需的高频高压电。

图1 等离子清洗系统结构示意图

图2 负载枪头示意图

由等离子清洗系统的工作原理可知,只要对施加的高频高压电的占空比进行调控,就可以控制输出等离子体的功率。这就是PWM控制相比于PFM控制的优势。

2 工作状态分析

图3为系统的负载等效电路图,相当于一个串联谐振,其负载阻抗为

式中: ——负载工作频率,Hz;

——负载工作频率,Hz;

——负载电路的总电感,H;

——负载电路的总电感,H;

——负载电路的总电容,F;

——负载电路的总电容,F;

——负载电路的总电阻,Ω。

——负载电路的总电阻,Ω。

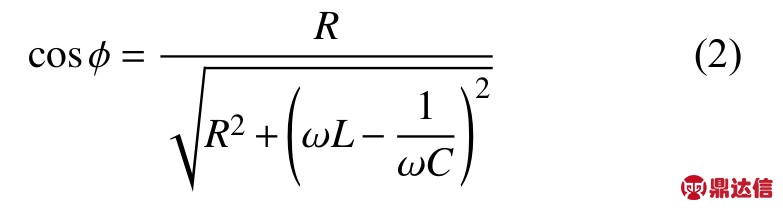

串联谐振电路的功率因数为

其中 为负载的工作角频率,rad/s。

为负载的工作角频率,rad/s。

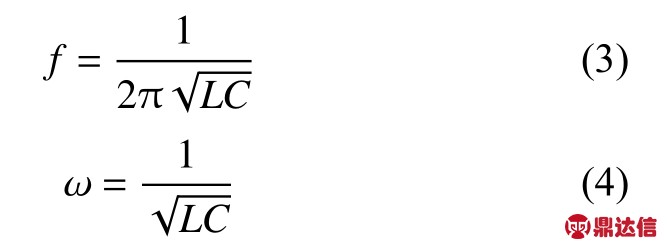

等效电路的谐振频率和角频率分别为

系统输出功率为

当负载处于谐振状态时,输入电压和电流同相位,即

根据式(1)~式(6),负载处于谐振状态时,阻抗 ,电路的功率因数

,电路的功率因数 ,输出功率

,输出功率 。

。

初次级电感比、电容比和匝数比的关系分别为

图3 负载等效电路

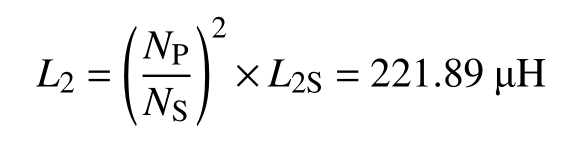

本系统所设计的变压器初级漏感 =92 μH,变压器次级漏感

=92 μH,变压器次级漏感 =24 mH,枪管电感

=24 mH,枪管电感 =9.5 mH,枪头电容容值

=9.5 mH,枪头电容容值 =322.5 pF,初次级变压器匝数比

=322.5 pF,初次级变压器匝数比![]() 代入式(7)和(8)可得:

代入式(7)和(8)可得:

次级等效漏感为

枪管等效电感为

近年来互联网企业在员工教育培训上做了不少工作,员工培训在企业中的地位也不断提高,但这并没有引起重视。大多数员工表面上支持公司对员工展开培训,可实际上他们认为这严重地加重了自己的负担,从而面对公司培训往往敷衍了事。

则参与谐振的总电感为

将电感和电容数据带入式(3),可得初始谐振频率为

当工作频率小于42.52 kHz时,系统处于欠谐振状态,负载呈容性,此时电流超前电压,电流先于电压换向,即开关管关断时电流先于电压减小到零,所以开关管为零电流关断,大电流开通。

当工作频率在42.52 kHz时,系统处于谐振状态,负载呈纯阻性,此时电流和电压同相,阻抗最小,电流最大,输出功率达到最大值,功率因数为1,但开关管无论开通或关断都是硬开关。

当工作频率大于42.52 kHz时,系统处于过谐振状态,负载呈感性,此时电流滞后电压,电压先于电流换向,即开关管关断时电压先于电流减小到零,所以开关管为大电流关断,零电流开通[8]。

由上述分析可知,只要对施加的逆变方波电源的进行调频,就可以针对不同的工作条件,对系统的工作状态进行控制,从而减小电路的功耗,提高系统的效率。这就是PFM控制相比于PWM控制的优势。

3 控制策略

3.1 分阶段控制策略

全桥逆变的开关管常选用场效应晶体管MOSFET或绝缘栅双极型晶体管IGBT。由于本系统的最大输出功率为1 000 W,因此,必须选用耐压和耐流特性更好的IGBT作为本系统全桥逆变的开关管。

不同于MOSFET,IGBT是双极型器件,由少数载流子导电。其关断过程可分为两个阶段:第一个阶段是其内部的MOSFET关断过程,此时集电极电流迅速下降,该过程时间较短;第二个阶段是内部PNP晶体管关断过程,此时N基区内少子复合缓慢,关断时有明显的电流拖尾现象,该拖尾电流与已经建立的集电极电压会产生很大的重叠面积,所以较长的电流下降时间会产生较大的关断损耗。因此,IGBT适合应用在开通损耗较大、关断损耗较小的容性工作状态下。

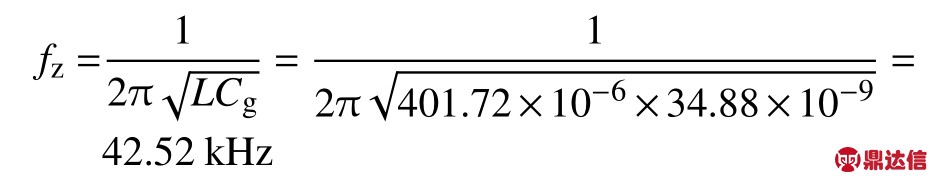

图4为IGBT的推荐负载电流和工作频率关系图。当系统高频工作时,尤其是在硬开关条件下,推荐的负载电流值较小,若系统长时间工作于高频且IGBT承受大电流时,会产生很高的耗散功率,严重影响系统的效率。

图4 IGBT推荐工作电流和工作频率关系图

基于上述IGBT电流拖尾效应和IGBT的频率-电流关系图,对等离子清洗电源采用分阶段控制策略:当系统工作于高功率时,此时电流较大,采取降频方式,使其工作在弱容性状态,以此让IGBT能够零电流下关断,从而减小IGBT的损耗;当系统工作在低功率时,此时负载电流较小,电流拖尾引起的损耗也较小,可以让其工作在过谐振状态,方便负载枪头起弧,即牺牲小部分的效率,换取起弧的成功率,从而使系统能够工作在更低功率,系统的输出功率更宽,应用范围更广[9-10]。

3.2 基于PWM-PFM混合调控的功率跟踪算法

基于传统控制方式的优缺点,本系统采用PWM-PFM混合调控的功率跟踪算法。

系统首先根据用户设定的功率分配一个初始占空比和频率。占空比的设定是根据设定的功率进行分配的,而频率是为了保证大功率时系统处于欠谐振状态,而低功率时处于过谐振状态。

但由于气流速度、大气压和枪头温度等其他外部影响因素,由初始占空比和频率得到的输出功率往往不精确,需要进行进一步的调控。

若系统的实际输出功率和设定功率差值在50 W以上时,系统进行PWM调节:如果实际输出功率大于设定功率,则增加占空比;如果实际输出功率小于设定功率,则减小占空比。

当差值在50 W以内时,系统改用PFM进行调节,本文采用功率跟踪算法,即不断检测系统增频或减频后,系统的功率是往增加还是减小的方向进行。如果系统需要增加功率,而增加频率的结果使功率增加,则继续增加频率,否则减少频率。如果增加频率使功率减少,则下一个周期系统会做相反的动作,即减少频率。如果系统需要减少功率,则调控逻辑与上述过程相反。

同时,算法对系统的工作频率、死区时间和占空比进行限制,对系统的电流、电压和温度的异常迅速进行保护动作,保证系统全程工作的安全可靠和稳定。

4 测试结果及分析

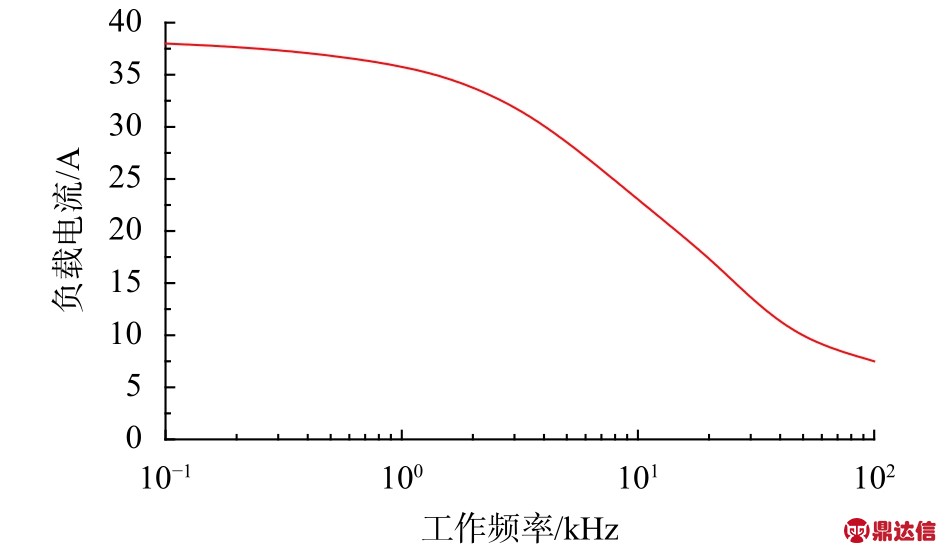

4.1 PWM-PFM混合调控和纯PWM调控对比

图5为PWM-PFM混合调控和纯PWM控制两种控制方式的效率曲线对比图。其中设定功率为550 W时,PWM的数据缺失是因为枪头起弧不成功。由图可知,采用PWM-PFM混合调制总体效率要比PWM高,整机效率提升了0.65%~5.51%。尤其当设备工作在高功率和低功率时候,两者效率的差值更大。这是因为固定频率而单纯进行PWM控制,无法控制其工作在感性、谐振或者容性状态。而当气流速度、气压强度或工作温度发生变化时,系统的谐振频率会随之产生变化,则PWM无法调频的劣势会更为明显。

图5 PWM-PFM调控和PWM调控的效率曲线图

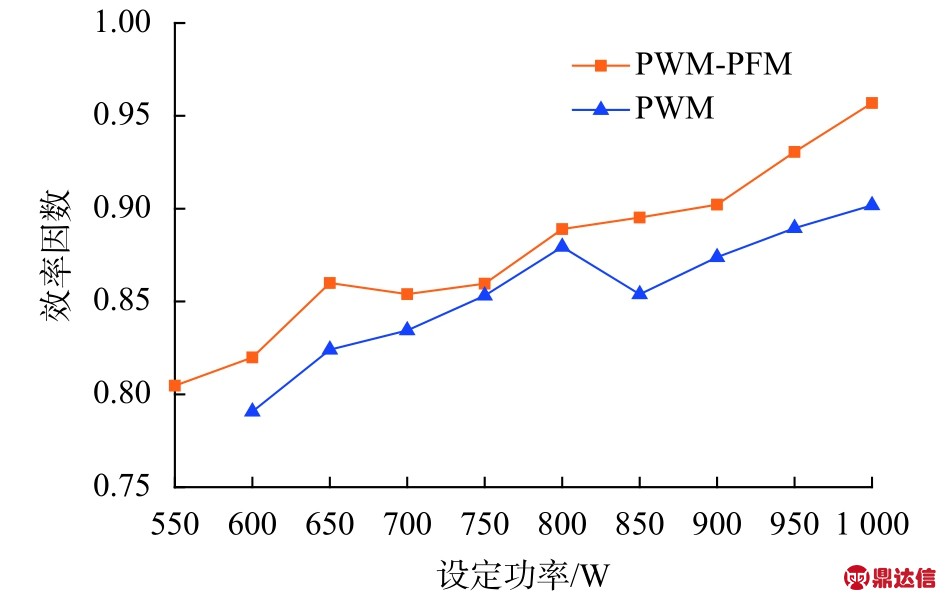

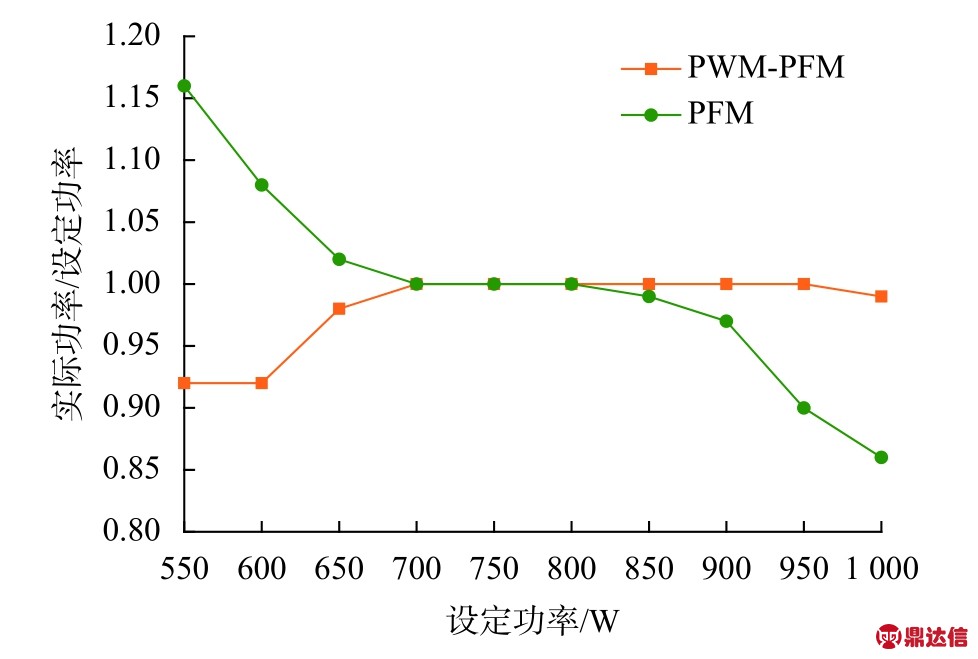

4.2 PWM-PFM混合调控和纯PFM调控对比

图6为PWM-PFM混合调控和纯PFM两种控制方式下,实际输出功率与设定功率的符合程度。数值越接近1则表明实际功率越符合设定功率。由图可知,在低功率和高功率时,两种不同的控制方式都不同程度地偏离了设定功率,PFM调控的情况更为严重,这是因为单纯调频的控制方式,其调功范围有限,系统难以匹配到设定的功率。而且,PFM控制方式容易使频率接近极限值,远离系统的谐振频率,使负载处于强感性或强容性,从而影响系统的工作效率。

图6 PWM-PFM调控和纯PFM调控的功率匹配图

在实际的工业应用中,若实际功率比设定功率大太多,则会损害清洗对象;若实际功率比设定功率小太多,则清洗效果太差。本实验以实际功率和设定功率之比为0.9~1.1作为系统的可接受范围。根据该标准,则采取混合调制取代PFM调制,能有效将调功范围从600~950 W提升到550~1 000 W。

4.3 电路关键点波形

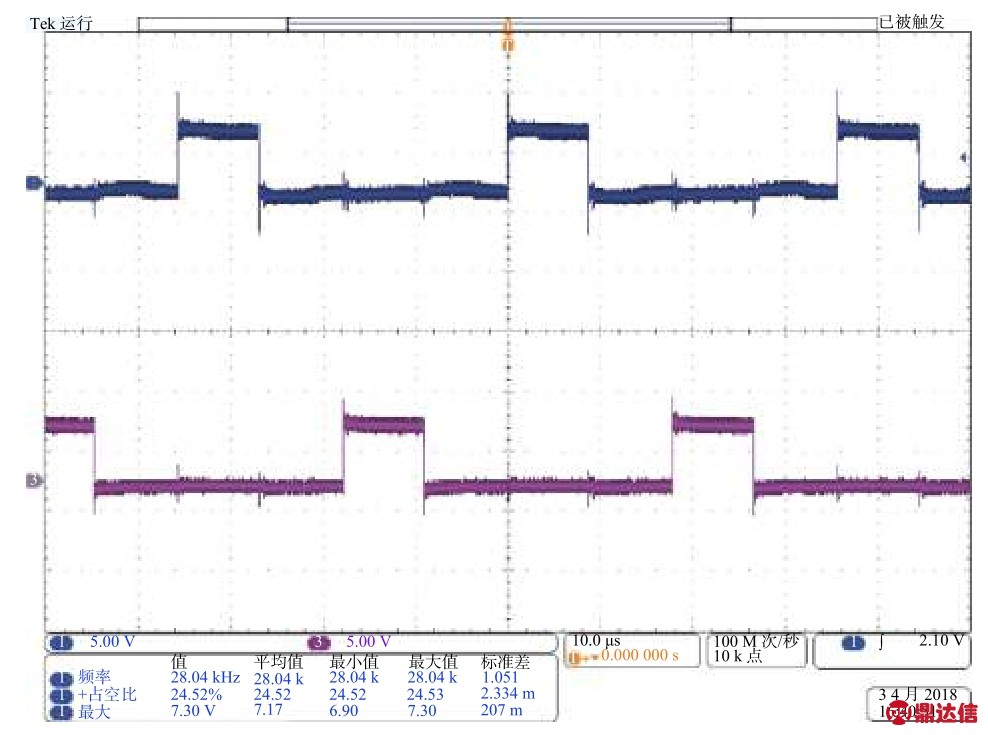

图7为系统的设定功率为900 W时,IGBT全桥臂的驱动波形。图中横坐标为时间,每格代表10 μs。纵坐标为电压,每格代表5 V。蓝色曲线为超前驱动信号,紫色曲线为滞后驱动信号,两路驱动信号呈现中心互补对称,即相移180°,频率为28.04 kHz,占空比24.52%,死区时间在8.6 μs左右。频率、占空比和死区时间都在程序设定的极限值之内,符合要求。

图7 IGBT两路驱动信号电压波形

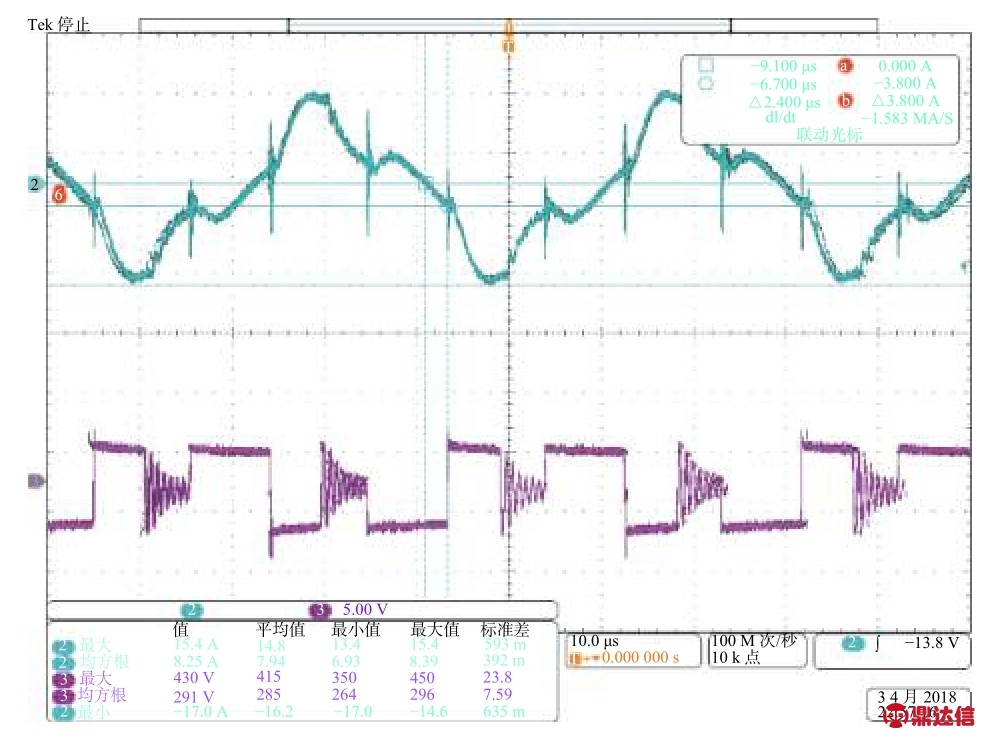

图8 变压器低压端电流及电压波形-容性

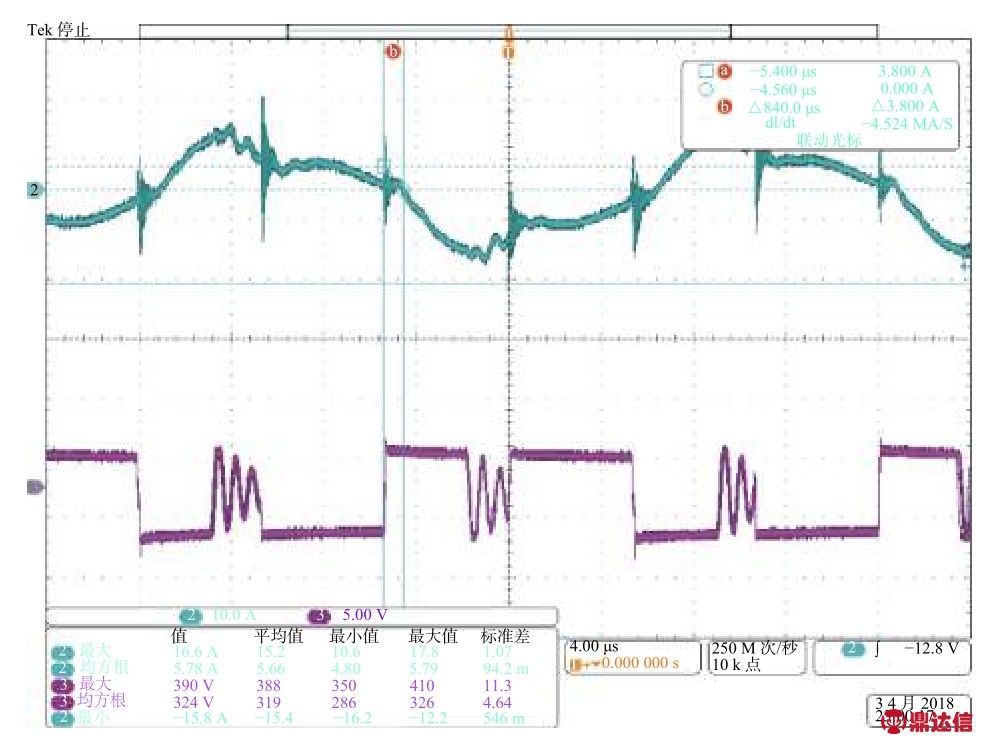

图9 变压器低压端电流及电压波形-感性

图8和图9分别是系统工作在大功率时,感性和容性状态下,谐振变压器一次侧的电流和电压波形。图中横坐标为时间,每格代表10 μs。绿色曲线为电流波形,其纵坐标为电流,每格代表10 A。紫色曲线为电压波形,其纵坐标为电压,每格代表500 V。由图可知,容性状态下,电流超前电压,电流在IGBT关断前已经下降到零,即零电流关断,从而有效降低了IGBT的损耗。感性状态下,电流滞后电压,在IGBT关断后,电流才下降到零,为有电流关断,增加了IGBT的开关损耗。波形符合上述的理论分析。

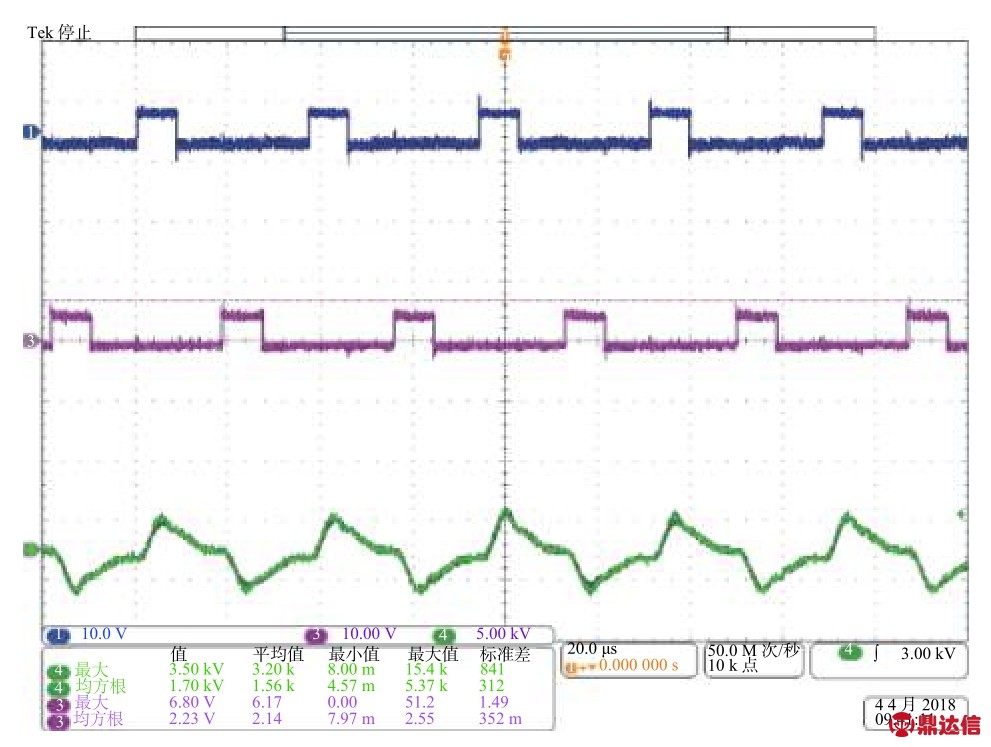

图10为负载高压端和驱动的电压波形,图中横坐标为时间,每格代表10 μs。蓝色和紫色曲线为驱动电压波形,其纵坐标为电压,每格代表10 V。绿色曲线为高压波形,其纵坐标为电压,每格代表5 kV。当有驱动信号作用时,枪头电容充电,负载高压端电压随之升高,直至达到击穿电压。空气被击穿产生电弧后,等效于电容通过并联电阻放电,电容电压下降。此时电弧在气流的作用下越吹越长,同时枪头内的等离子浓度增加,电阻下降,所以电压下降,电流增大,直到再也无法维持该电弧,在波形上表现为一个较缓的平台[11-12]。当另一对桥臂的驱动信号作用,电压又从低值上升到负的高值,如此循环反复,被击穿的电弧被施加的气体不断从枪头吹出,产生等离子体[13]。

图10 负载高压端和驱动信号的电压波形

5 结束语

本文在介绍了等离子清洗电源系统的基础上,通过分析PWM和PFM各自调制的特性,采用PWM-PFM混合调制的控制策略,结合了两者的优点,使得整机效率得到提升;同时保证了系统具有较宽的调功范围,增加了等离子电源的作用对象和应用场景;根据IGBT的电流拖尾效应及工作频率和电流关系,提出低功率过谐振和高功率欠谐振的控制方式,减小了IGBT的损耗,提升了系统的效率。试验的结果验证了上述理论分析是正确的,并且具有可行性。