摘 要:为了搭建一台小型化、智能化、高效率的直流高压电源,设计以DSP作为控制器的逆变系统。首先在硬件主电路部分采用IGBT搭建了全桥逆变电路,并对RCD限幅钳位型缓冲吸收电路和电源的控制回路进行设计;简单介绍非对称规则采样法产生SPWM的原理,详细分析单极性SPWM在逆变电路中的工作过程;重点介绍SPWM在DSP中的产生方法和程序设计,并根据程序设计流程在CCS中编写了相应程序,实现了频率为20 kHz的SPWM输出。经实验表明整个系统能够稳定工作。

关键词:直流高压电源;DSP;全桥逆变电路;控制回路;RCD;SPWM

0 引 言

直流高压电源在军事、工业、生产生活、科学研究等各个领域都有着广泛的应用[1]。然而传统的直流高压电源存在着体积大、噪声严重、利用效率低等突出问题[2]。随着各个国家对电源研发的大量投入和现代电力电子技术的快速发展,利用现代开关电源技术可以解决传统电源存在的突出问题。在开关电源的设计中逆变系统是整个电源设计的关键,其主要包括相关硬件电路和SPWM发生器的设计,而SPWM发生器又是设计的重点。现代的SPWM多采用微处理器通过软件设计的方法来产生。这种方法的控制回路简单、稳定性高、可实现多闭环控制[3]。随着数字信号处理器(DSP)的应用使得电源控制回路的设计进一步简化,逆变系统变得更加简洁和高效。

本文的主要工作是对直流高压电源逆变系统的硬件部分进行物理设计和电路搭建,并且对非对称规则采样法计算正弦脉宽调制技术的基本原理进行阐述,介绍其在全桥逆变中的工作特点,最后结合DSP设计SPWM的产生程序。

1 电源逆变系统的硬件设计

1.1 主电路的设计

在现代直流高压电源的设计中,为了减小谐波和提高效率,针对逆变主电路提出了很多优化设计方案[4]。但本文为了使电源具有较好的稳定性和可靠性,仍旧采用传统的全桥逆变电路进行设计。其器件的选择根据电源的输入功率和电压进行计算,得到IGBT的最大峰值电压为987 V,最大电流为26 A。主开关器件选择Infineon公司FF50R12RT4型的绝缘栅双极型晶体管(IGBT)模块,每个模块由2个IGBT组成,其反向耐压1 200 V,最大电流50 A,正常工作条件下其延迟时间与上升下降时间之和为0.5 μs,最大开关频率能达到2 MHz。驱动电路采用德州仪器的隔离式双通道栅极驱动芯片UCC28521,其具有4 A的峰值拉电流,15 V驱动电压,最小脉冲宽度为10 ns,最大驱动频率为5 MHz。

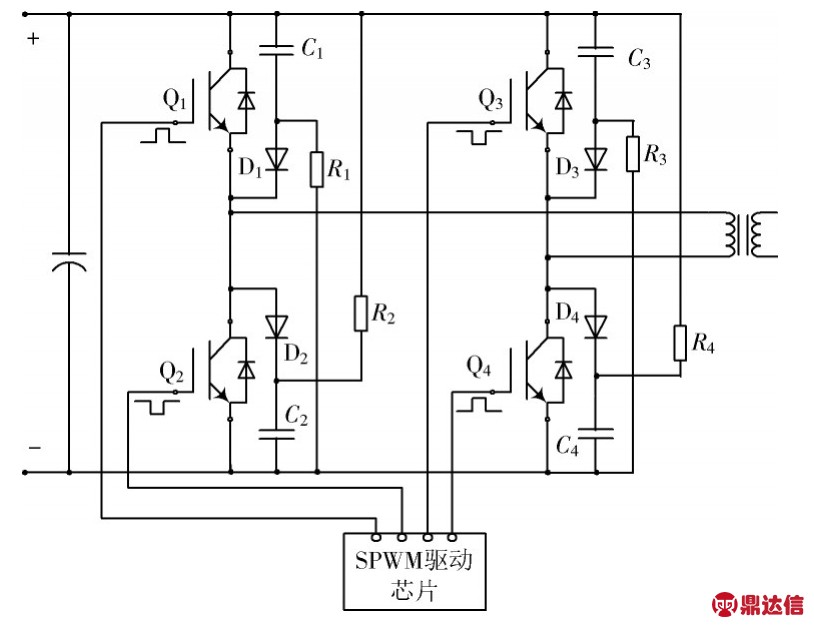

为了防止传导线径和变压器初级绕组上的瞬态电压和电流对IGBT的损坏[5],设计了RCD限幅钳位型缓冲吸收电路。根据文献[6-7]中的计算公式和电源参数计算得到吸收电容Cs=5.9×10-8F,电阻R的取值范围为[7,167]Ω,电阻功率大小PR=3.8 W,二极管有效电流值I0=2.8 A。由以上计算结果分别选择了0.1 μF,1 200 V的无感吸收电容;30 Ω,5 W的吸收电阻;5 A,1 000 V的钳位二极管。逆变系统硬件电路的原理图如图1所示。

图1 逆变硬件主电路图

Fig.1 Main circuit diagram of inverter hardware

1.2 控制回路的设计

电源控制采用双闭环反馈调节方式,通过采样电路获取负载端输出电压Vout、三相交流输入电流Ii、直流母线电流ID的采样信号,并将它作为电源的反馈调节量和过压过流保护的触发信号。控制回路主要由采样电路、运算放大器以及DSP组成。其中:采样电路分为电压采样和电流采样;负载电压采用精密电阻搭建分压器进行分压取样,根据电源输出端的电压和功率进行计算,采用阻值为20 GΩ,功率为12 W的精密电阻作为分压电阻,阻值为150 kΩ,功率为0.25 W的精密电阻作为采样电阻,得到负载端输出的电压信号为2.63 V。直流母线电流和三相交流输入电流采用霍尔电流传感器进行采样。电流的采样值通过霍尔传感器转化为电压信号输出。传感器采用LTSR25-NP,其最大输入电流为25 A,标准输出电压为2.5 V。运算放大器采用增益带宽积为38 MHz的OPA4350芯片。

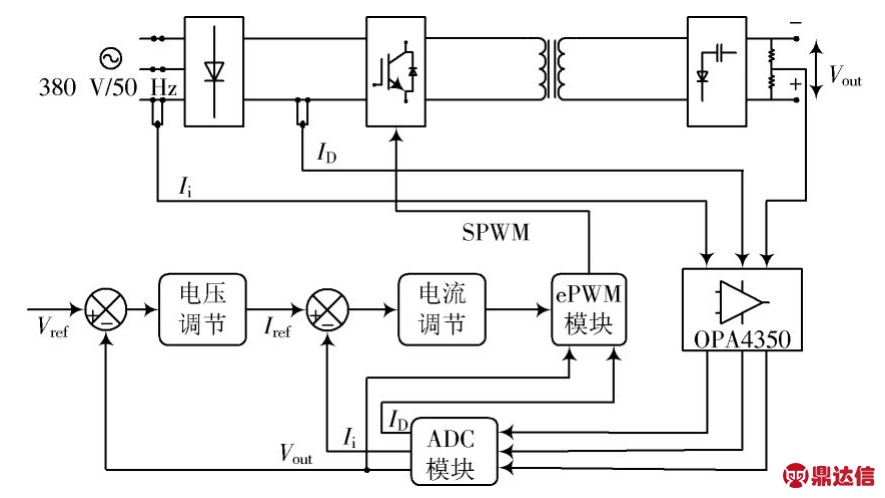

电源的控制回路如图2所示,它是以DSP作为控制中枢,SPWM作为控制信号,通过反馈系统对电源进行监测和调节。首先在电压输出端通过分压电阻对电压信号进行获取,通过霍尔电流传感器在三相交流输入端采集电流信号;其次将采集到的电压信号和电流信号通入OPA4350中隔离和放大;然后再通入DSP,并在其内进行信号的A/D转换和PID运算,由运算结果对SPWM的占空比进行调节。最后经反馈信号调节后的SPWM波作用于IGBT,实现电源的双闭环控制,使输出电压和电流保持较高稳定度。

图2 控制回路

Fig.2 Control loop

回路中以直流母线的采样信号作为电源的过流保护信号,以负载端电压采样信号作为反馈信号的同时也作为过压保护信号。采样信号通过ADC模块将模拟信号转化为数字信号后,直接与ePWM模块相连,通过与程序设定中的最大电压和电流值比较,控制ePWM中的TZ模块封锁SPWM的输出。

2 电源的控制策略

2.1 正弦脉宽调制原理

脉冲宽度调制技术(PWM)是通过对一系列脉冲的宽度进行调节来等效获取所需波形的一种控制方法,它的基本控制原理为冲量相等而形状不同的窄脉冲加在具有惯性的环节上时其效果基本相同[8]。由于实际电路中的电压波形都为正弦波,因此根据面积等效原理将PWM波的脉冲宽度等效为正弦波的变化规律,使其基波与相同频率和幅值的正弦波有相同的控制效果。这被称为正弦脉宽调制技术(SPWM),它是目前应用最多的一种控制方式[9]。基于软件产生SPWM波方法有很多,其中比较常用的有自然采样法、等效面积法和规则采样法。

在DSP中常用的SPWM算法是规则采样法,它有两种不同的形式,一种为对称规则采样法,该方法产生的SPWM波与正弦波存在一定的误差,在实际应用中可能会产生较大的总谐波失真(THD)。因此在对称规则采样法的基础上演变出另一种非对称规则采样法,它的基本思想同对称规则采样法相似,通过在对称轴与正弦波的交点处构筑平行线,利用平行线与三角波每个边的交点确定SPWM的脉冲宽度[10]。相对于对称规则采样法,非对称规则采样法的计算结果更加接近于自然采样法的结果,并且其THD也更小[11]。

2.2 单极性SPWM

逆变电路的控制方式根据设计SPWM波的不同可以分为单极性控制和双极性控制。其中单极性控制是指在调制信号的半个周期内三角波载波只在正极性或负极性一种极性内变化,所得到的SPWM波形也只在单个极性范围变化的控制方式[12]。而双极性控制是与单极性相对应的,其在半个周期内得到的SPWM波形同时在正极性和负极性两个极性内变化。在应用中两种控制方式就基波性能而言完全相同,但在线性调节情况下单极性控制方式的谐波性能明显优于双极性控制方式[13]。本文研究的直流高压电源对电压的控制方式属于线性调节范围,因此采用单极性控制方式具有明显优势。

2.3 单极性正弦脉宽调制过程

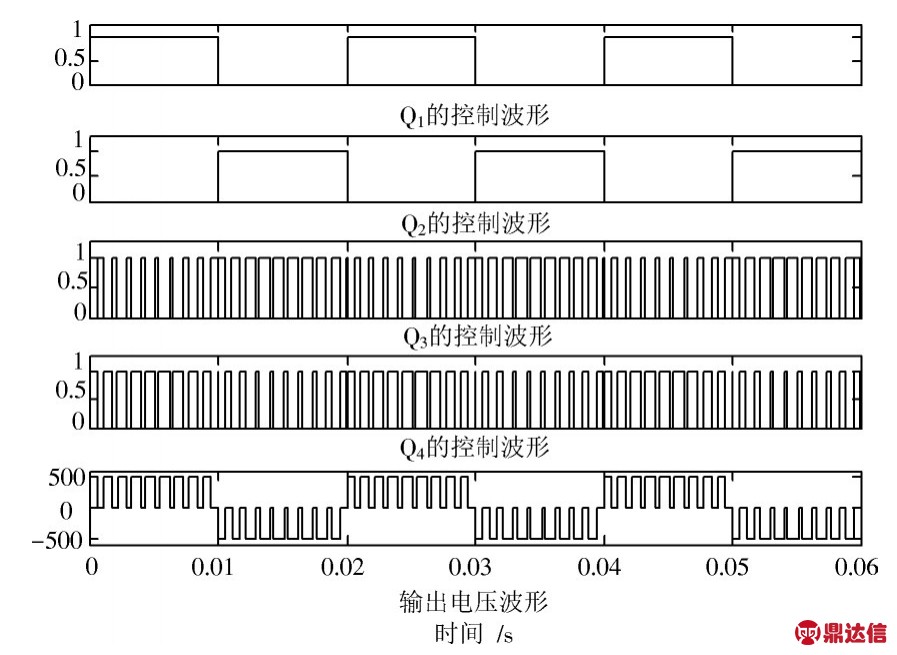

由Matlab/Simulink仿真得到的单极性SPWM的IGBT控制波形和相应的输出电压波形如图3所示。从图中可以看出,SPWM对应于4个IGBT的开关频率并不相同,其中Q1和Q2主要控制输出电压的基波频率,Q3和Q4控制输出电压的载波频率。经过IGBT有规律的关断,将输出电压半个周期的基波分成9个等幅值不等宽窄的方波,其呈中间对称的趋势,近似于正弦波的分布。

图3 仿真的控制波形和输出电压波形

Fig.3 Control and output voltage waveforms of simulation

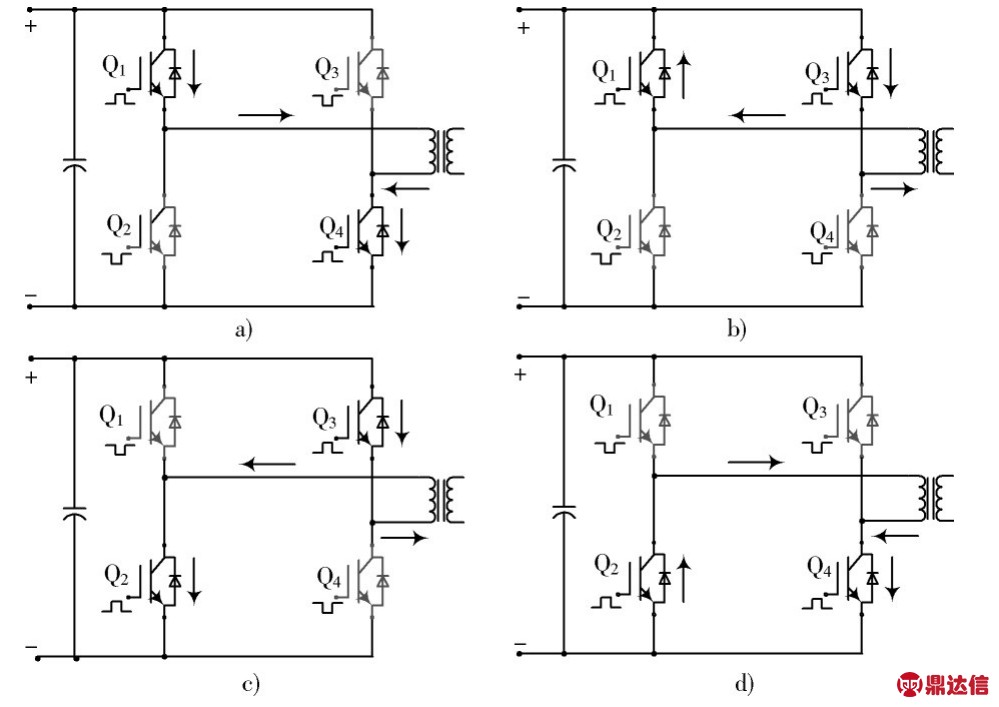

在双极型控制模式下IGBT只在两种模式下工作,其通过控制IGBT的交替导通来实现不同电压的输出。但在单极性工作模式下IGBT会工作在4种开关状态,其工作过程如图4所示。在单极性控制方式下分别可以实现正电压、负电压和零电压三种不同的输出结果,在实际的控制中通过调节SPWM的占空比来得到三种电压的不同输出时间,从而实现不同电压的调节。

图4 单极性全桥逆变的工作示意图

Fig.4 Operation schematic diagram of unipolar full bridge inverter

3 正弦脉宽调制技术在DSP中的实现

3.1 数字信号处理器

数字信号处理器是在微处理器(MCU)的基础上发展起来的,但它是更快、更高效、集成度更高的微处理器。在DSP接近40多年的发展历程中,产生了许多生产厂家,而TI以提供完整的文档资料和技术支持取得了巨大的成功,并且它在电源的应用方面也提供了相关的解决方案。因此基于其独特的优势,本文选择了TI的TMS320F28377S作为控制器。其是德州仪器公司推出的TMS320C2000系列中性能较为突出的一款DSP,具有强大的控制和信号处理能力,能够实现复杂的控制算法。该芯片具有主频为200 MHz的32位浮点微处理器,能够实现24路独立的PWM输出与16路支持150 ps微边界定位的高分辨率PWM。

TMS320F28377S为实际工程应用提供了专门的PWM产生模块ePWM,其中每个ePWM都是一个独立的模块能够实现两路独立的PWM输出。并且每个ePWM都包含7个小模块,分别为:时基模块TB、计数比较模块CC、动作模块AQ、死区产生模块DB、PWM斩波模块PC、错误联防模块TZ和事件触发模块ET。7个小模块中的每一个模块在PWM产生过程中都扮演着不同的角色,通过相互协作可以实现高质量PWM的输出,并为电源提供保护方案。

3.2 数字信号处理器中的程序设计

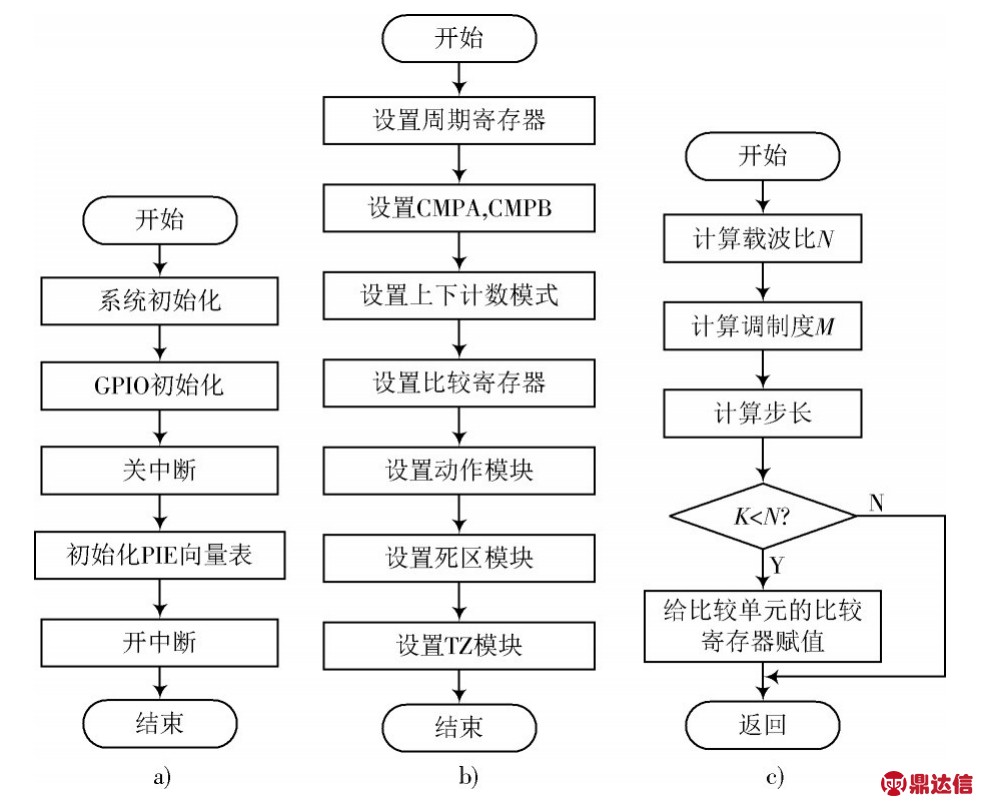

在SPWM程序设计过程中需要结合非对称规则采样法和F28377S中的ePWM模块进行考虑,因此程序由两个部分组成:一是控制主程序;二是中断子程序。其中断子程序又包括ePWM模块子程序和SPWM运算子程序。图5a)是控制主程序的流程图,主要实现系统和变量的初始化,中断服务子程序的初始化等;图5b)为ePWM模块子程序,其主要设置相关的时基寄存器、比较寄存器、动作寄存器、触发关断寄存器、死区寄存器等,并且只要设置相应的寄存器该模块就能产生特定频率的PWM波;图5c)为SPWM运算程序,主要实现SPWM波脉冲宽度的计算,并且通过中断将计算值赋给比较寄存器的CMPA和CMPB,从而控制ePWM模块输出特定宽度的SPWM方波。

图5 SPWM程序设计流程

Fig.5 Flow chart of SPWM program design

4 实验结果

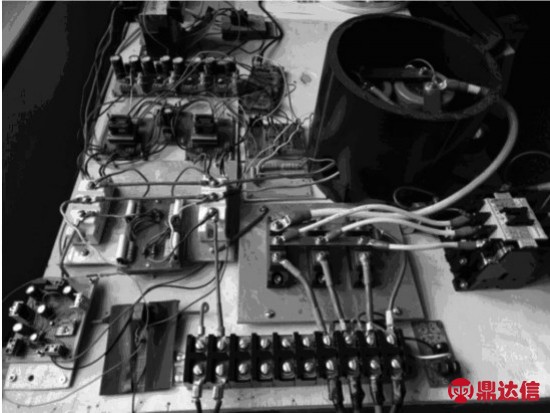

根据电源逆变系统的硬件设计对IGBT全桥、驱动电路、RCD限幅钳位型缓冲吸收电路进行连接和实验。实验中将三相交流电通入调压器,经调压器接入三相全桥整流电路并通过电容滤波后作为逆变桥的输入,再由DSP产生的SPWM控制信号经过驱动电路接入IGBT的栅极,控制输入的直流电压随着SPWM控制波形的变化而变化,实现输出电压频率和占空比的改变。其实物连接如图6所示。

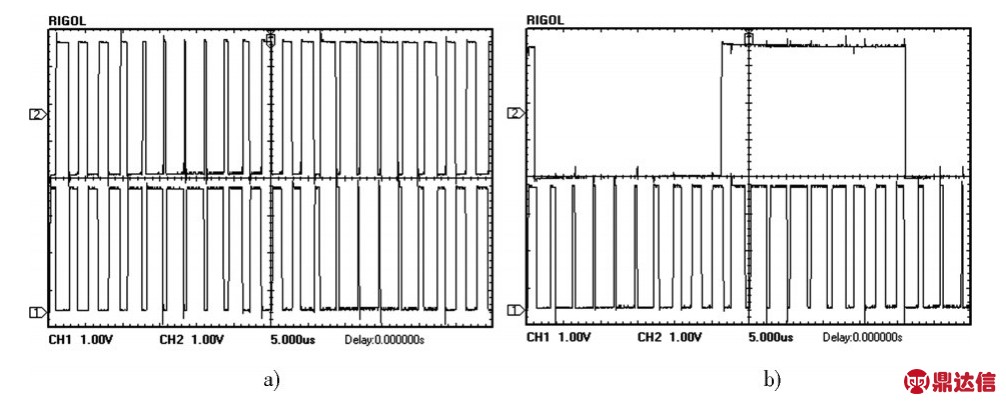

软件设计部分采用CCS(Code Composer Studio)编辑器,根据图5的程序流程图在TMS320F28377S中设计了SPWM的产生程序。程序根据实际需要采用等效正弦频率为20 kHz的PWM方波作为基波,按照载波比为1∶8的比例设计了360 kHz的SPWM波作为载波。单极性的SPWM经过IGBT开关管工作后产生的等效SPWM波形如图3输出电压的仿真波形,半个周期的PWM基波经过逆变后被分成9个等幅不等宽左右对称的方波。实验采用F28377S数字信号处理器产生的控制波形如图7所示 。

图6 逆变系统硬件实物图

Fig.6 Picture for hardware of inverter system

图7 实验产生的控制波形

Fig.7 Control waveforms generated in experiment

5 结 语

本文结合DSP的特点从硬件设计和软件设计两个方面对直流高压电源逆变系统进行介绍。硬件设计部分主要包括全桥逆变主电路、驱动电路、RCD缓冲吸收电路以及控制回路相关的采样电路,该部分的设计都是采用经典的电路设计方案,具有较高的稳定性。软件设计部分简单介绍了SPWM控制原理以及非对称规则采样法,阐述了单极性SPWM控制方法在线性调节中的优越性,并说明了其工作过程及特点。最后根据TMS320F28377S数字信号处理器的特点设计了SPWM的程序流程图,并在CCS中完成了相应的程序设计。实验结果表明,软件系统能够输出高度对称的SPWM方波,将其通入硬件电路中能够稳定工作。