摘 要:飞机外部电源是主机厂必备的航空保障设备,为定期检测飞机外部电源的供电品质,防止电源与飞机用电系统匹配性出现问题,设计的飞机外部电源检测系统。本文主要以虚拟仪器为基础,以飞机外部电源检测系统为研究对象,构建基于PXI总线模块硬件与LabVIEW软件环境的虚拟仪器测试平台,为检测飞机外部电源的供电品质提供测试手段。本测试系统通过电池组供电,适合外场环境,同时运行可靠,测试准确,较高的自动化程度极大的提升测试工作的效率,满足工程技术要求。

关键词:飞机外部电源;虚拟仪器;PXI总线;数据采集;LabVIEW

0 引 言

飞机外部电源是主机厂必备的航空保障设备,其通过专用插座向飞机上的配电系统进行供电,以保证飞机的地面起动与机载设备、任务系统的工作用电。常用的飞机外部电源主要分为有动力式电源车、无动力式电源与航空蓄电池组三种类型。其中,有动力式电源车可通过发电机组为飞机提供直流28 V、直流70 V、三相及单相交流115 V/400 Hz三种类型电源。无动力式电源通过逆变技术将50 Hz工频电源变换为28 V直流与三相115 V/400 Hz电源。航空蓄电池组内置多块航空电池,通过稳压装置输出直流28 V供飞机使用。有动力式电源车主要使用于飞机起飞前或地面开车的地面起动,无动力式电源与航空蓄电池组主要用于停机位内飞机载机设备与电子任务系统的地面调试。

飞机外部电源如果无法正常工作,会影响飞机飞行任务与载机地面调试任务的进度,甚至会烧毁机载设备威胁飞机安全。因此,必须定期对飞机外部电源的供电品质进行测试。飞机外部电源供电品质测试主要的测试任务是在飞机外部电源连接飞机电气模型,在飞机外部电源输出插头处按照GJB 572A-2006及GJB181-1986所要求的标准测试稳态参数与瞬态参数的特性,判断其是否符合使用要求。

目前,国外用于飞机电气参数采集的专业采集器,例如KAM500、UMA2000等产品的均处于领先水平。此类采集器均采用专业化机箱,数据采集格式符合IRIG-106第四章PCM标准。其通过装配专业测试电气参数的测试板卡进行数据采集处理,例如爱尔兰ACRA CONTROL公司的KAM500数据采集系统中的KAM/ADC/008板卡,其具有硬件解算功能,每块板卡可同时测试三通道电压和三通道电流输出,所有的6个通道以125K/秒速率同时采样。可测量所有通道电压、电流及功率均方根值和第一通道的频率、相位、功率因数及总功率。测试分辨率可达到14位,是目前飞行测试领域用于三相电源监控使用较广泛的产品。但其价格及其昂贵,每块板卡单价均在数十万元。其每块板卡均只能测试三相交流信号及一通道的相位及功率因数。当需测试通道较多时,需要板卡数量便会增多,导致成本高昂。当在飞机外部电源检测分析时,需测试通道较多,测试参数需符合各种不同的标准,后期还需进行数据处理。因此其主要用于飞机电气参数监控。在国内,司剑飞等工程师所设计的测试系统基于PC/104嵌入式计算机系统,采用高速数据采集卡以及工业触摸显示屏,结构紧凑,便携性好,采用派力肯的安全箱进行封装[1],该系统工作可靠,但需单独提供电源供设备使用,工作受外场环境制约。

本文重点研究一种基于PXI总线模块与LabVIEW软件环境的虚拟仪器测试系统,此测试系统以泛华测控公司开发的PSTU-9106型移动测试系统和TU8012X型同步电压采集卡为硬件核心,通过LabVIEW语言自行开发测试软件。本文提出的方法能够快速完成飞机外部电源品质测试工作,确保测试工作的快速性和准确性。

1 测试系统的总体介绍

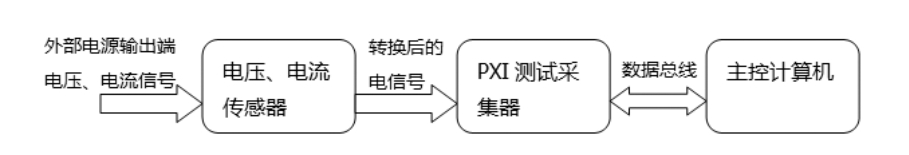

飞机外部电源供电品质测试系统组成框图如图1所示。主要包括:PXI数据采集模块、一体式主控计算机及数据运算处理程序等。测试系统供电可由AC220 V/50 Hz通过适配器变换为DC24V或由DC24V电池盒供给。电压、电流传感器负责飞机测试点电压、电流信号的采集。信号调理电路负载采样信号的整形滤波处理。PXI数据采集器负责测试信号的多路复用、A/D转换、时钟同步及数据缓存。主控计算机通过运行程序对测试系统进行控制。

图1 测试系统组成框图

测试系统可根据需要设置不同的采集触发条件,记录保存触发后系统软件所设定的测试数据。触发方式分为2种,分别为指令触发与电气参数异常触发。指令式触发由工程师根据试验情况操作主控计算机并发动指令进行触发,电气参数异常触发由主控机的数据监控程序发现待测参数异常(通常设置为相对误差1%),自动发出触发命令记录触发后的测试数据[3]。

①实时控制检测测试系统的运行。

②分配相应的计算机缓存空间存储记录测试的采集数据。

③对测试数据进行处理分析,对测试参数及信号的波形图进行实时显示、输出、存储等。

2 测试系统的硬件组成

本测试系统的硬件方案基于PXI总线技术,以高速计算机为平台进行自动化测量的测试系统,符合各种测试平台标准。PXI总线将PCI(Peripheral Component Interconnect,外围组件互连)电气总线与CompactPCI模块运用先进的封装技术封装在一起,同时在总线的同步性及软件的兼容性方面进行了加强[2]。考虑到飞机外部电源的工作环境通常在机场或停机坪,无AC220 V/50 Hz市电供测试系统使用,本测试系统使用PXI采集器与主控计算机集成式产品,可通过安装外置电池组供电。测试用传感器使用内置电池或外接电池组供电。

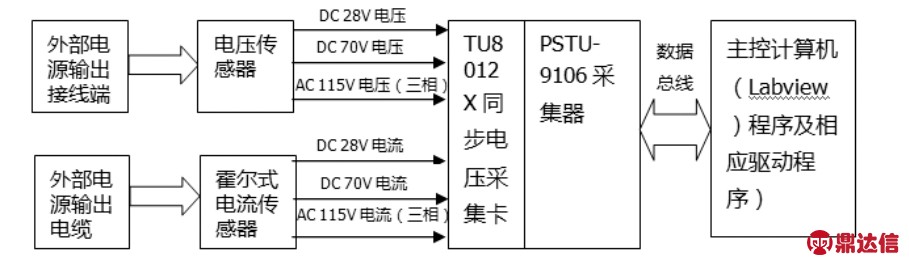

测试系统的硬件结构如图2所示。

图2 测试系统硬件结构图

2.1 PXI数据采集器及主控计算机

数据测试采集系统选用泛华测控公司开发的PSTU-9106型移动式仪器测试平台,该平台整合高速计算机,内部安装总线接口卡,计算机内安装配备专用的设备驱动控制与编写的数据处理分析软件,同时为了保存高速采样的数据记录完整性与准确性,需在主控计算机设置专用内存区(BUFFER),在主控计算机中分配的专用存储测试采集数据的物理内存,并根据测试需求将其设置为单内存区同步读取方式。测量模块选用了一块TU8012X型同步电压采集卡。该卡基于PXI总线,具备12路隔离模拟量同步输入,输入电压-100~100 V,最高采样率可达250 KSPS,分辨率为16位。可同时完成12通道最高250 kHz采样率的数据监控,同步精度能够达到纳秒级。测试数据的交换传输与采集系统的控制通过内部总线桥完成。PSTU-9106数据采集器根据主控计算机的指令完成所需参数的采集并存储在内置缓存区中,采集完成后由主控计算机的运算程序完成数据处理。因测试对象为飞机外部电源,通常具有1套独立的直流28 V、1套独立的直流70 V测试通道和1路独立的三相交流115 V/400 Hz测试通道,加上与之对应的电流通道,故设置直流28 V电压、电流测试通道各1路,直流70 V电压、电流测试通道各1路,交流115 V/400 Hz的电压、电流测试通道各3路,共使用10个通道。同时板卡上的其余测试通道均可作为备份使用。

2.2 电压、电流传感器

电压传感器选择为美控公司的MIK-DJ-DC100与MIK-DJ-AC300电压传感器,分别用于测量直流电压与三相交流电压,该传感器使用12 V直流电源激励。12 V电源主控计算机外置电池组供给。待测信号经传感器及信号经调理电路输出与被测电压成线性关系的测量电压(幅值在±10 V),进入TU8012X采集卡中的电压测试通道。

根据飞机的负载情况及飞机地面起动时功率状况,选用的电流传感器为日置公司的CT7636(600A)、CT7742(2000A)钳型霍尔式电流传感器,其通过显控器CM7290进行供电,并通过显控器将测试的波形电压转发给测试采集器TU8012X采集卡。

2.3 触发方式

测试软件根据测试要求共分成四个功能模块,分别是测试数据监控、稳态波形参数、直流电压脉动及频谱、瞬态交直流电压记录分析四个子模块。所有的功能模块均编程为子VI形式,每个子VI都包含了各个功能模块需测试参数的计算,测试参数的采集方法及算法均符合GJB 5189-2003要求。各个子VI可相互及反复调用。

3 测试系统的程序设计

飞机外部电源供电品质测试系统根据GJB572A-2006与GJB181-1986的要求,对飞机外部电源输出端测试的参数包括:

①稳态交流电压电流有效值、电压整定范围、三相不平衡值、相位差、流电压和电流的波形、波峰系数、偏离系数、频率;

②稳态直流电压、电压整定范围,电压波形、电压脉动;

③瞬态交、直流电压瞬变。

为了保证软件的应用扩展性,系统设计采用了模块化理念,同时为了保证测试系统的采样带宽,软件采用顺次结构[3]。

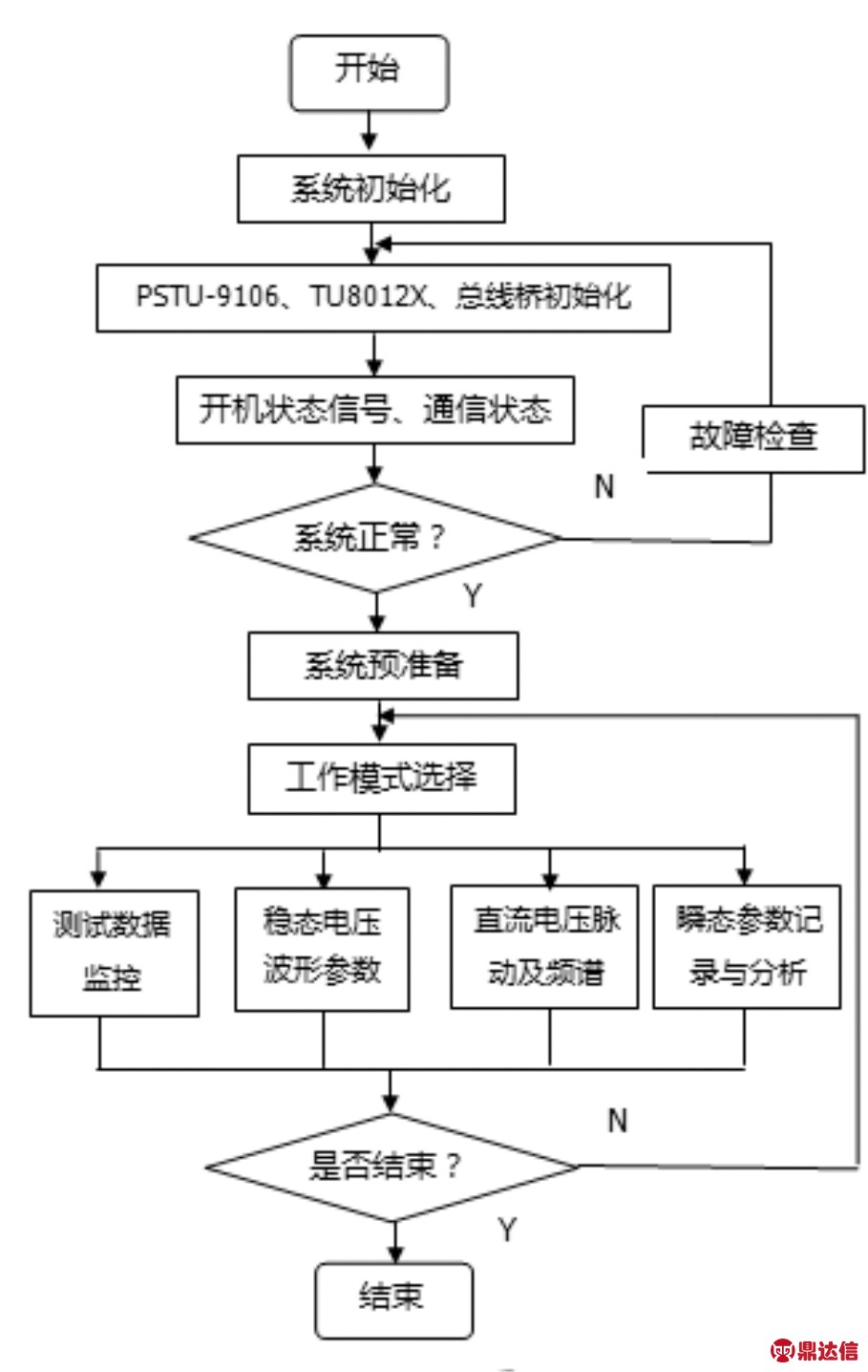

对系统上电后,测试系统进行初始化检测,检测所有的测试端口电平是否正确。如果正确则进行系统测试准备等待工程师进行操作,如果不正确检查设备,提供错误代码。系统的主程序流程图如图3所示。

图3 主程序流程图

以LabVIEW软件环境为核心的测试程序主要完成以下功能:

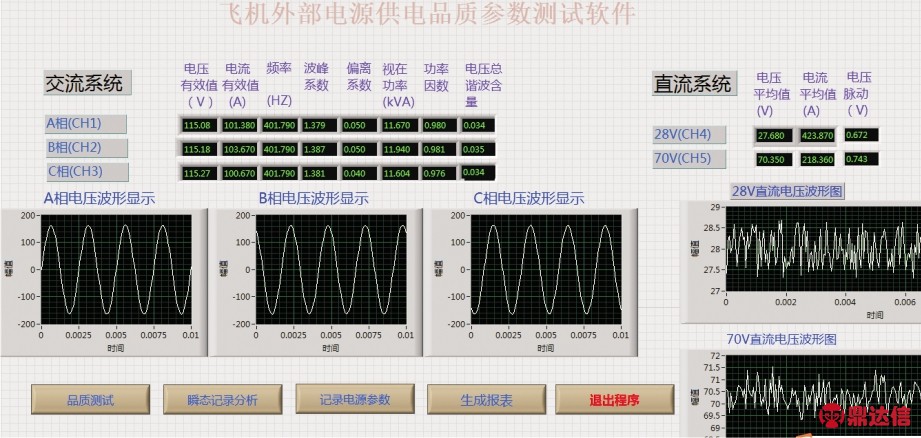

3.1 测试数据监控模块

在线数据监控模块用于各个稳态参数的数据检查及监控,本模块采集所需要监控的交、直流电压、电流信号,通过调用子计算模块在显示器上以4 Hz频率显示所需显示的参数,参数包括稳态交流电压、电流、频率、视在功率、功率因数、谐波含量等。参数在显示过程中可并行存储用于事后分析及回放。测试界面如图4所示。

图4 测试数据监控主界面

3.2 交流稳态波形参数子模块

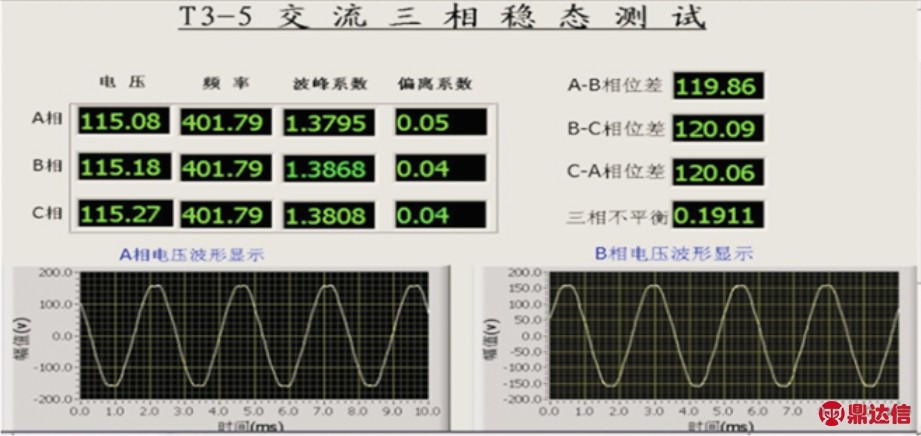

测试交流稳态信号时首先需线性拟合零点。由于现实中的正弦信号并不是标准的正弦波,在过零点附近有谐波和高次噪声的干扰,因此其零点也不是真实的零点[4]。正弦信号在零点附近(±5°)可近似用直线来替代,因此可以通过线性拟合的方法来估计真实的零点。在三相交流稳态参数测试中,设置采样频率为80 k/s,稳态频率应在400 Hz周围变化,因此一个周波应该有200个点左右,通过计算可知,±5°范围的点的个数为6个,因而在原始信号的零点两边各取3个点来拟合真实的零点[5]。点击运行测试程序,采集卡以80 k/s的采样率同时数据采样115 V/400 Hz三相稳态电压瞬时值,将采样数据记录为数组。电压频率、电压有效值、波峰系数、相位差等参数算法根据GJB 5189-2003要求。测试界面如图5所示。

图5 稳态波形参数测试界面

3.3 直流脉动及频谱测试子模块

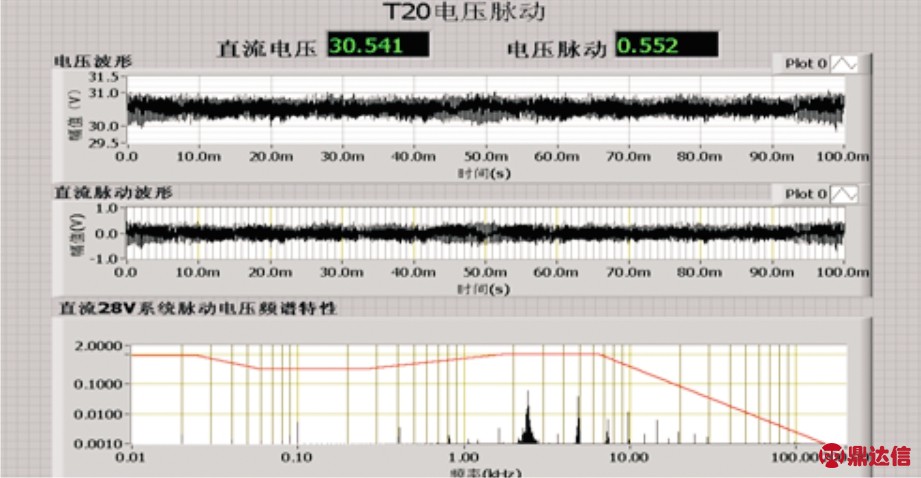

直流电压脉动为采样电压的峰值与直流平均电压差值的绝对值。电压脉动的频谱测试方法为利用采集系统高速数字采样,然后利用FFT(快速傅里叶变换)进行数值计算,求出直流脉动的频谱特性,根据HB6448-90规定,脉动电压频谱分析范围为10至150 kHz,因此根据采样定理,采样频率fs≥2×150 kHz=300 kHz。在本测试系统中为了完整采样保证测试精度,采样频率选用655 350的极限采样频率。以每秒655 K采样率采集采样直流电压值0.1 s内的65 K个瞬时值,通过RMS算法计算出稳态平均电压值。取偏离平均电压值最大的点,即为直流稳态电压脉动值。稳态直流脉动电压的频谱的测试在以计算机为核心的测控电路中首先需进行数字滤波。FIR滤波器在保证幅度特性满足技术要求的同时,很容易做到有严格的线性相位特性[6]。本测试系统选用FIR加窗滤波器。利用FIR滤波器的VI,就可以完成直流电压采样信号的滤波,滤波器的类型选择带通型,低频率截止选择10 Hz,高频截止选择150 kHz。窗函数选择改进的升余弦窗(Hamming窗),可使能量集中在主瓣约99.96%。通过数字滤波便可实现10至150 kHz内40阶次的hamming窗带通滤波。利用FFT进行数值计算,计算出直流电压脉动在10至150 kHz的频谱特性。测试界面如图6所示。

图6 直流脉动测试主界面

3.4 瞬态交、直流电压浪涌瞬变

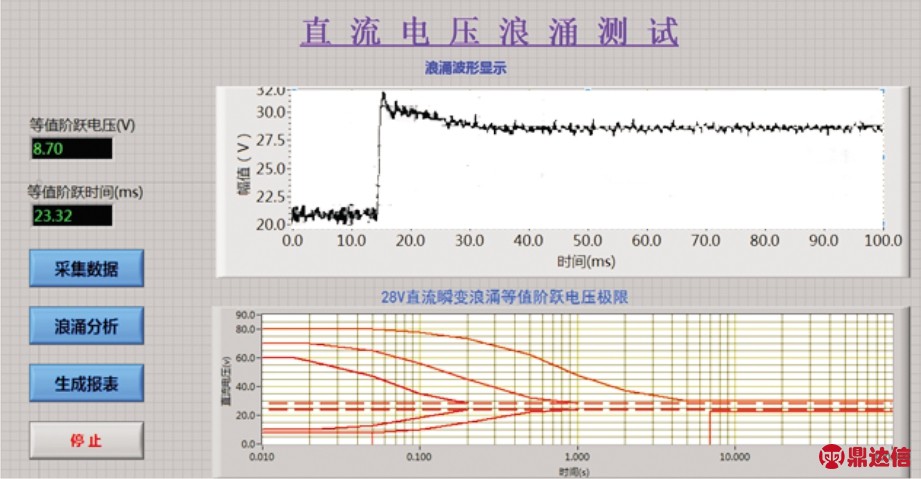

交、直流瞬态浪涌电压参数的测试主要是用于测量用电设备在加、卸载过程中产生的瞬态欠、过压浪涌。本模块主要功能是将待测试的电压参数以100 kHz的采样频率进行数据采样。当电压超出稳态极限时,绘制瞬态电压的变化曲线填充到各标准制定的电压的过压或欠压的包络线中,以检验参数是否符合标准。其中直流电压过压浪涌测试界面如图7所示。

图7 直流电压过压浪涌测试界面

4 结束语

本文所设计的飞机外部电源供电品质检测系统克服了传统测试设备,例如示波器、功率因数表、频谱仪等价格昂贵、自动化测试能力低、需要AC220 V/50 Hz电源等缺点,结构紧凑,便携性好,无需提供电源,适合于外场工作。本系统工作稳定可靠、操作简单、测试结果准确,测试结果易于存储及打印。在试验时,工程师现场即可测得测试波形及参数结果,实现了一键式操作,将工程师从繁重的操作和记录工作中解放,防止了人工误操作,解决了飞机外部电源供电品质难以检测的问题,具有较好的实用性与操作性。