摘要:针对纯电动汽车中大电流对电池损害的问题,在纯电动汽车电源系统中增设超级电容,以减少大电流冲击对电池的损伤。基于超级电容充放电上、下限和电池放电功率这三个因子,以需求功率、超级电容SOC值以及超级电容所处状态为控制变量,通过DC/DC控制电池的输出,将电池以恒功率输出的能量通过超级电容输出车辆行驶所需要的变功率。利用Matlab/Simulink建立控制策略模型和Cruise建立的整车模型进行联合仿真。仿真结果表明:匹配的超级电容和设计的控制策略能很好地优化电池输出,延长蓄电池使用寿命,并满足电动汽车设计要求。

关键词:复合电源;电动汽车;控制策略

随着节能减排、低碳出行的意识逐渐深入人心,电动汽车的研发和推广应用受到了世界各国的广泛关注。目前大部分电动汽车以锂离子动力电池为能量源,锂离子动力电池比能量高,但功率密度却不能完全满足电动汽车启动、爬坡和加速时的功率需求。此外,电池提供各种工况下的功率需求,在大功率需求时电池输出大电流,在频繁启停工况,电池既要承受大电流冲击,又要承受输出电流不断变化的影响,过大的充电电流对动力电池的损害是无法修复的,而且电池大电流放电时效率不高,并且容易造成严重的发热,甚至导致安全事故。而超级电容比功率高,可多次循环充电[1-2]。为减小单一电源大功率对电池的损害,将超级电容与锂电池组成复合电源系统,利用超级电容的高功率密度来减小电池在加速、爬坡时的高功率输出,并有效缓解动力电池大电流充放电,提高动力电池的使用寿命。同时利用超级电容能有效回收制动能量,延长续驶里程,提高整车的动力性。

目前,复合电源能量控制策略主要有:逻辑门限控制策略[3]、模糊控制策略[4]、粒子群算法[5]等。逻辑门限控制相对简单,但系统优化有待提高;模糊控制和粒子群算法等优化算法属于智能算法,应用实车时会出现实时性不好[6]的问题。此外,以上控制策略的控制思路都是让电池提供平均功率,超级电容提供峰值功率,这种控制策略电池一直在工作,电池输出功率随需求功率在变化,在需求功率较大时,电池也会相应输出较大功率。针对以上问题,本文提出一种复合能源的控制策略,使之起到滤波的功能,实现超级电容将电池输出的恒功率转换为变功率输出满足驱动车辆行驶要求,达到保护电池、延长电池使用寿命等目的,并将复合电源仿真结果与单一电源的电池输出功率进行对比分析。

1 复合电源拓扑结构

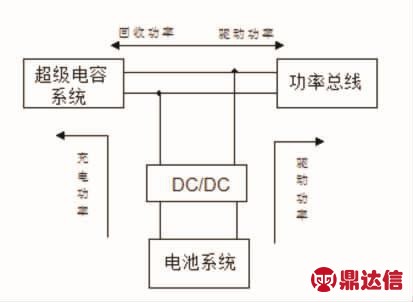

为控制复合电源中动力电池的功率输出,需在复合电源中加入DC/DC控制功率输出流,为提高超级电容对需求功率的响应速度,将DC/DC与电池组串联再与超级电容并联接入功率总线。DC/DC控制电池功率输出与关闭。拓扑结构如图1所示,箭头表示功率流向。

图1 复合电源拓扑结构

2 超级电容参数匹配

本文是在纯电动汽车原有的动力电池基础上增加超级电容,构成复合电源系统,实现电池能量经过超级电容输出,从而优化电池输出功率,因此,需要基于车辆及原有动力锂电池的参数,考虑超级电容单独工作的情况,从峰值功率与制动回收能量大小两方面[7]对超级电容进行参数匹配。此外,本文的超级电容直接与功率总线连接,因此超级电容的匹配还要考虑电机电压。整车基本参数如表1所示。

2.1 峰值功率匹配

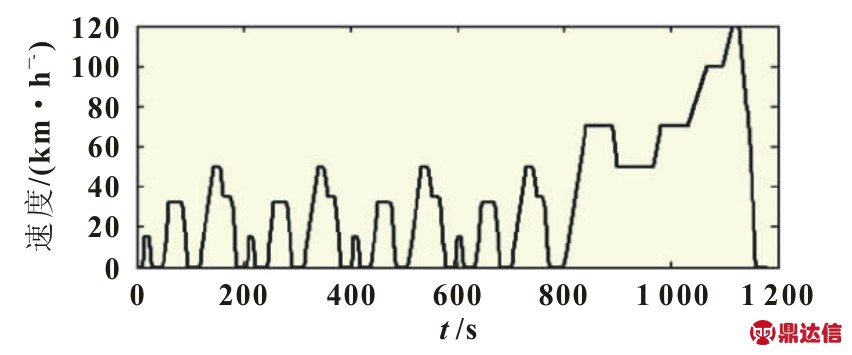

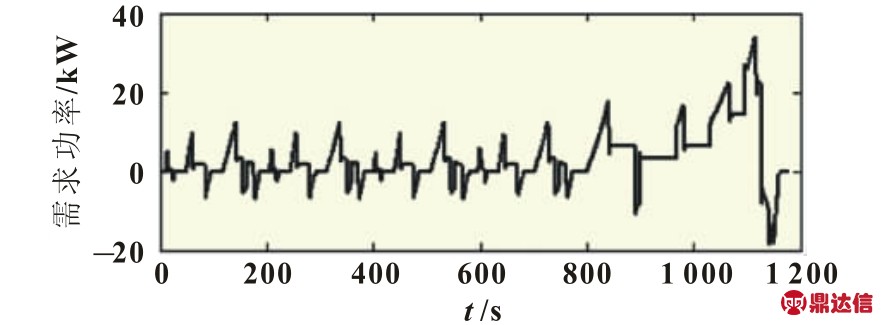

图2为欧洲NEDC循环工况曲线图,根据汽车功率平衡式计算欧洲NEDC循环工况的需求功率曲线。该需求功率曲线如图3所示。

图2 欧洲NEDC循环工况曲线

由功率曲线图可得整个循环工况最大需求功率为34 kW,由于本文设计的控制策略是复合电源尽可能多地工作在超级

图3 欧洲NEDC工况需求功率

电容单独驱动模式,因此超级电容需满足在单独驱动时的峰值功率需求,即:

式中:N为超级电容数量;C为超级电容容量;Umax为超级电容最大电压;Umin为超级电容最小电压,本文取超级电容最大电压的一半;Pmax为最大驱动功率;t为峰值功率持续时间;ηm为电机效率。

2.2 制动匹配

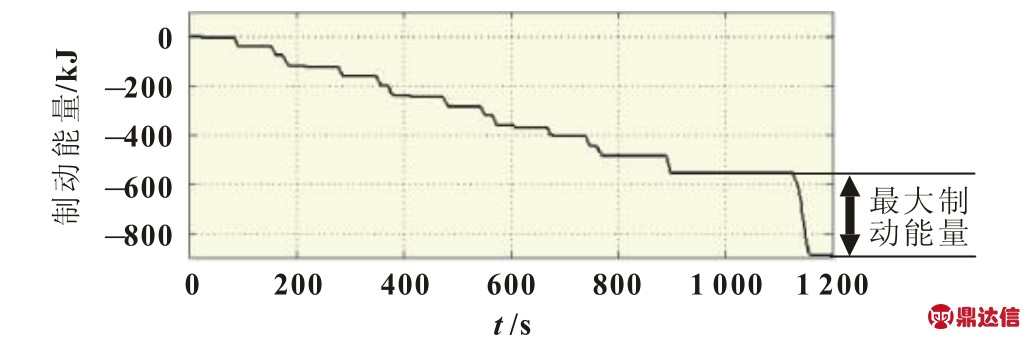

对需求功率曲线的负功率进行积分获得整个循环工况下制动时需回收的能量值,如图4所示。

图4 NEDC工况制动能量曲线

增设超级电容的另一目的是利用超级电容快速高效地吸收制动能量,提高能量利用率,因此超级电容能储存的能量须大于制动过程的回收能量。由于整个行驶工况电机的驱动和制动是交替进行的,每一次制动回收的能量在下一次的驱动过程中又被消耗一部分,所以不能直接用整个行驶工况中制动回收的总能量进行计算。本文选择制动能量最大的一次进行匹配,从制动能量图可以看出,最大一次制动能量为330 kJ。即超级电容应满足:

式中:N为超级电容数量;C为超级电容容量;Umax为超级电容最大电压;Umin为超级电容最小电压,本文取超级电容最大电压的一半;Erec制动回收总能量;ηm为电机制动效率。

此外,由于超级电容直接与电机连接,所以需要考虑与电机额定电压320 V的匹配。

基于上述原因,超级电容匹配结果为:选择7个电压为48 V,容量为165 F的Maxwell公司的超级电容模组。

3 复合电源控制策略

由于在电动汽车中加入了超级电容,存在超级电容和电池两种能量源分配问题,因此对电源系统的控制不能像控制单一电池电动汽车一样进行简单充放电的控制[8],对超级电容与电池组成的复合电源设计合理的控制策略,合理分配二者的能量有利于提高系统性能及电池利用率并能有效降低系统成本[9]。

本文设计的控制策略的目的是让电池中储存的能量以恒定的最优功率输出并储存到超级电容中,通过超级电容将能量以变化的功率输出,即使电动汽车的驱动功率尽可能多的从超级电容输出。

3.1 控制参数的选取

本文设计的复合电源控制策略以需求功率、超级电容SOC值及超级电容是否处于电量消耗模式为控制变量,控制电池以恒定功率为超级电容进行充电。超级电容是否处于电量消耗模式以SOC变化趋势ΔSuc表示,ΔSuc>0表示超级电容处于充电模式,ΔSuc<0表示超级电容处于能量消耗模式。ΔSuc的值通过对DC/DC是否开启来判断。

通过仿真实验研究发现,若仅为超级电容设置一个充电下限值,则当超级电容SOC达到下限时电池给超级电容充电,但当电容SOC略高于下限时充电停止,充电时间很短,这时储存到超级电容中的电量很少,很短时间内又需要启动DC/DC控制电池给超级电容充电。这种情况会造成DC/DC频繁启动/关闭,电池一直处于放电与不放电的频繁切换模式,不利于电池和DC/DC的使用寿命。另外超级电容能量不足也降低了整车在大功率需求时的动力性能。因此设置电池对超级电容的充电上限是十分有必要的。

超级电容能量与SOC的关系如(3)式所示。

式中:Cuc为超级电容容量;Umax为超级电容最大电压;Suc为超级电容SOC。

Suc上限值的选取应考虑制动时超级电容能储存制动回收的能量,当超级电容被电池补偿到上限值时若出现最大制动过程,这时超级电容应能储存这部分能量,不让电池回收制动能量。即:

式中:Suc_max为超级电容SOC最大值,本文取1计算;Suc_1为超级电容充电上限值;Erec为一次最大制动回收的能量;ηm为电机制动效率。

根据(4)式,并考虑超级电容工作效率,将超级电容充电上限设置为0.8。

电池放电功率的正确选择是保证复合电源性能的前提,电池放电功率应满足能使超级电容快速充电到上限值的要求,同时考虑DC/DC效率以及电池最佳放电区间。即:

式中:Suc_0为超级电容放电下限;Pm为循环工况平均功率;Pbat为电池放电功率;t为超级电容充电时间;ηDC为DC工作效率。

通过DC/DC开启,控制电池输出功率的超级电容SOC下限值的设置,应考虑到这种情况下出现峰值功率的可能性,保证出现峰值功率时电池和超级电容共同驱动能满足峰值功率需求。即:

式中:ηt为传动系统效率;Pmax为峰值功率;t为峰值功率持续时间。

由式(5)、(6)并综合DC/DC效率、电池最佳工作范围,将电池放电功率设为12 kW,控制DC/DC开启的超级电容SOC下限设置为0.5。本文所选DC/DC最大输出功率为20 kW,最佳效率输出功率范围为7.9~12.4 kW。本文电动汽车磷酸铁锂电池以1C以内电流放电最佳,综合考虑DC/DC效率,通过DC/DC控制电池以0.6C放电,电池充满时放电功率约为12 kW,随着电压变化会略有波动。

3.2 复合电源工作模式

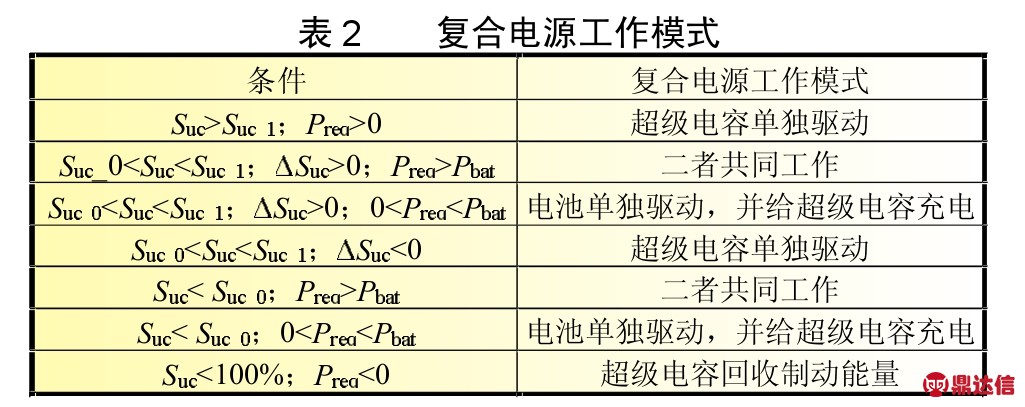

根据设置的参数值,以超级电容SOC、需求功率及超级电容ΔSuc为输入,复合电源的工作模式如表2所示。

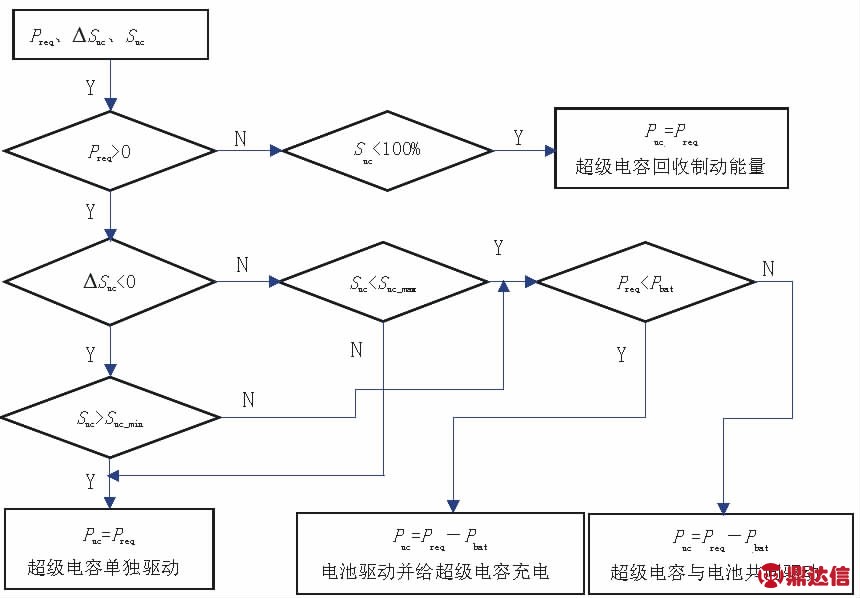

控制策略流程图如图5所示。

图5 控制策略流程图

4 仿真分析

图6 整车与控制策略之间信号传递图

利用Cruise建立整车模型,利用Matlab建立控制策略模型并生成DLL文件,并在Cruise中进行联合仿真,复合电源控制策略模型通过整车输出的Preq、Suc、switch_DC/DC的参数值计算电池需要输出的功率Pbat,二者之间的信号传递如图6所示。

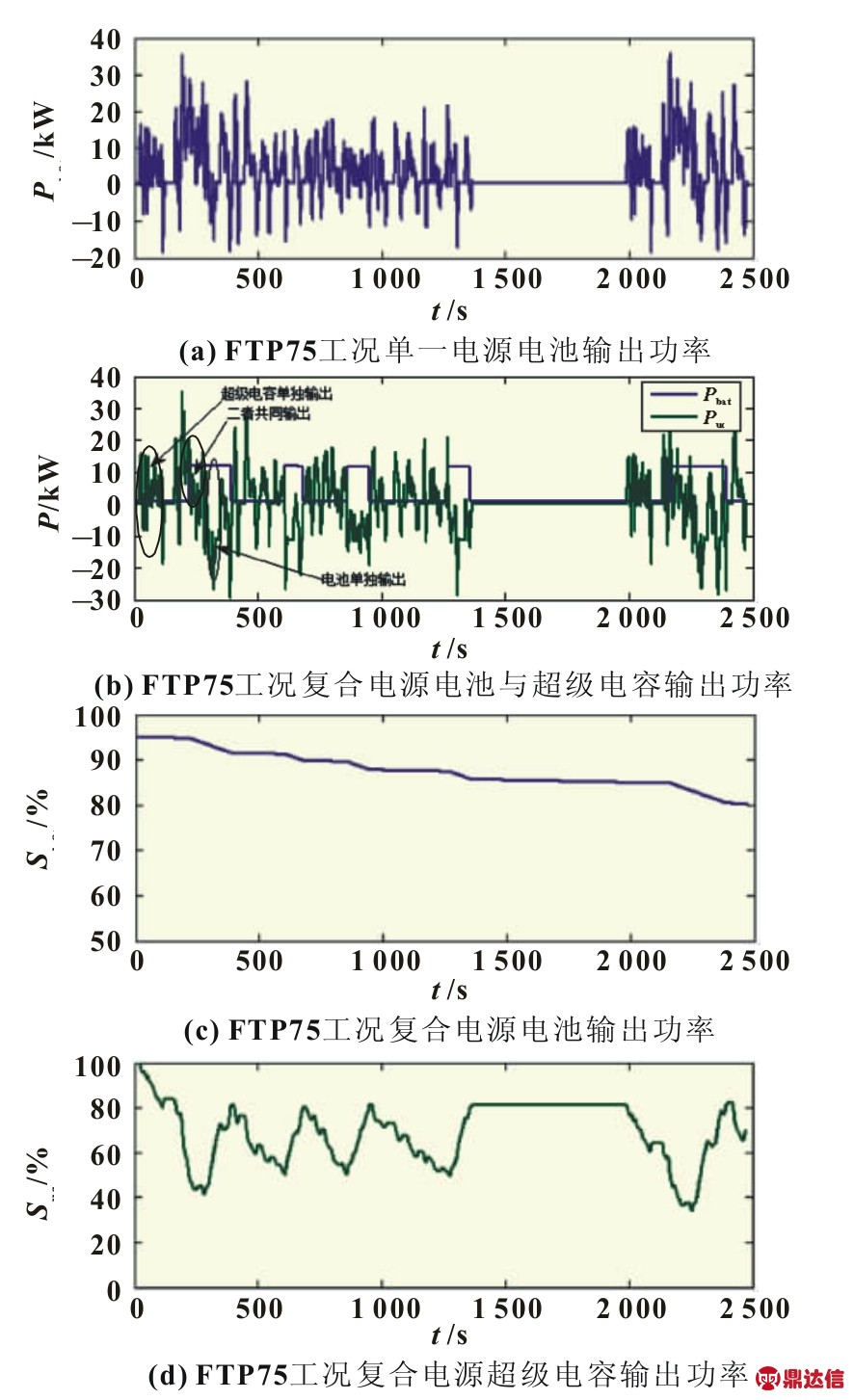

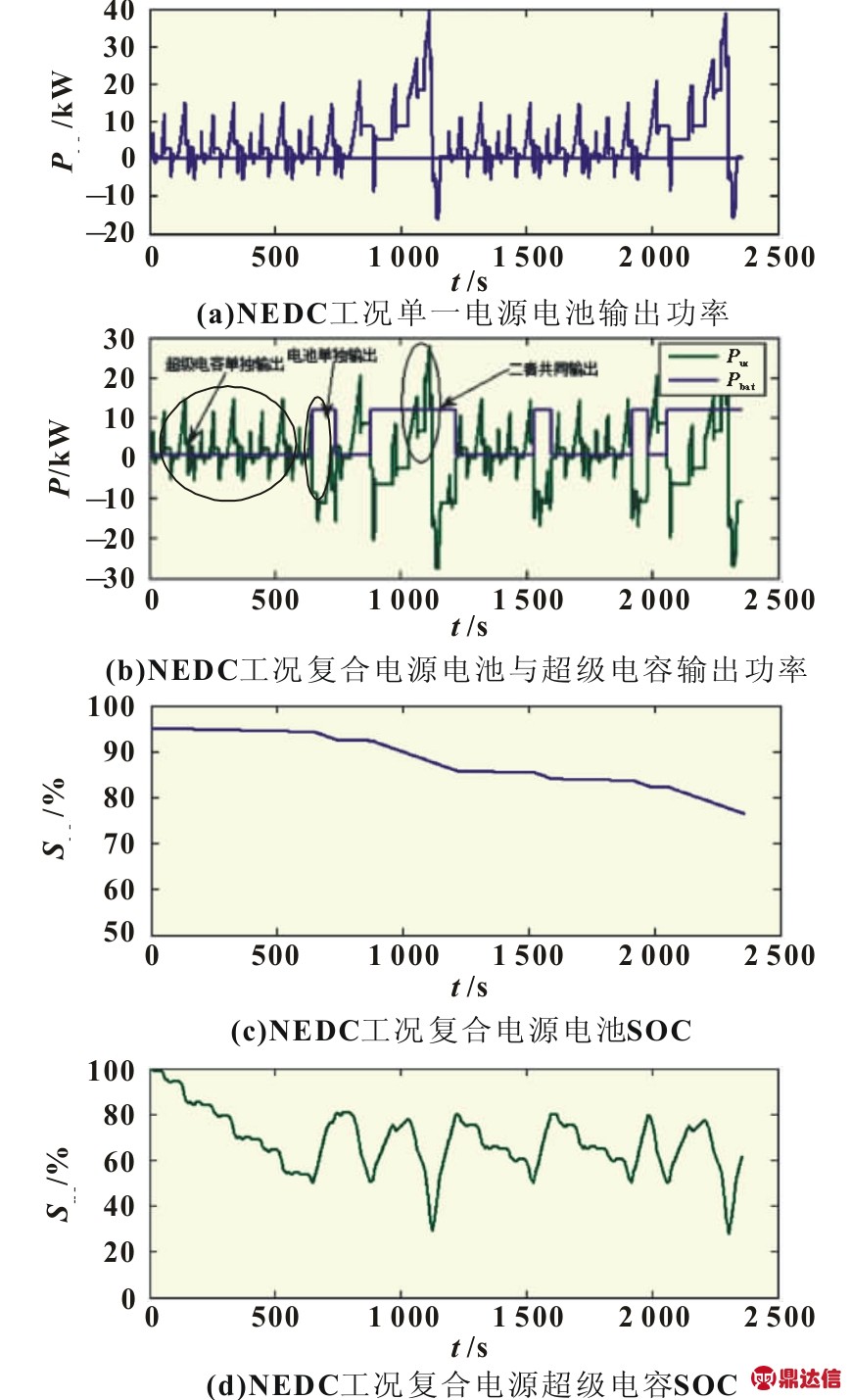

以NEDC循环工况和FTP75工况进行仿真,为更好地观察超级电容SOC变化情况,将NEDC用两个循环工况进行仿真,仿真结果如图7和图8所示。

由图7(a)可以看出:单一电源电池最大输出功率40 kW,最大充电功率17 kW,都大于电池最佳充放电功率,并且随着工况的变化,电池输出功率不断变化,波动幅度很大。由图7(b)可以看出在复合电源中超级电容代替了电池的输出,电池只在超级电容SOC低于0.5时以最佳功率驱动车辆行驶,电池单独输出时多出的功率给超级电容充电,在900~1 200 s时出现需求功率大于电池输出功率,这时超级电容提供额外驱动功率,二者共同驱动。由图7(c)可以看出电池SOC下降较平缓,只在超级电容SOC小于0.5时以一定斜率下降,其他时刻只提供汽车附件所需能量,下降很小。图7(d)为超级电容SOC变化曲线,超级电容SOC变化比较大,当下降到0.5时SOC开始增加,此时电池提供的多余功率为超级电容充电。当超级电容SOC接近0.8时又开始提供需求功率。在1 127 s时超级电容SOC小于0.5为0.29,这是因为在超级电容SOC下降到0.5时,恰好出现大功率需求,电池与超级电容共同驱动所致。这种大功率需求出现并不多,本文在设置超级电容充电下限时已考虑这个问题,所以这种情况并不影响复合电源性能。计算整个循环电池的工作时间为844 s,占整个循环的35.8%。

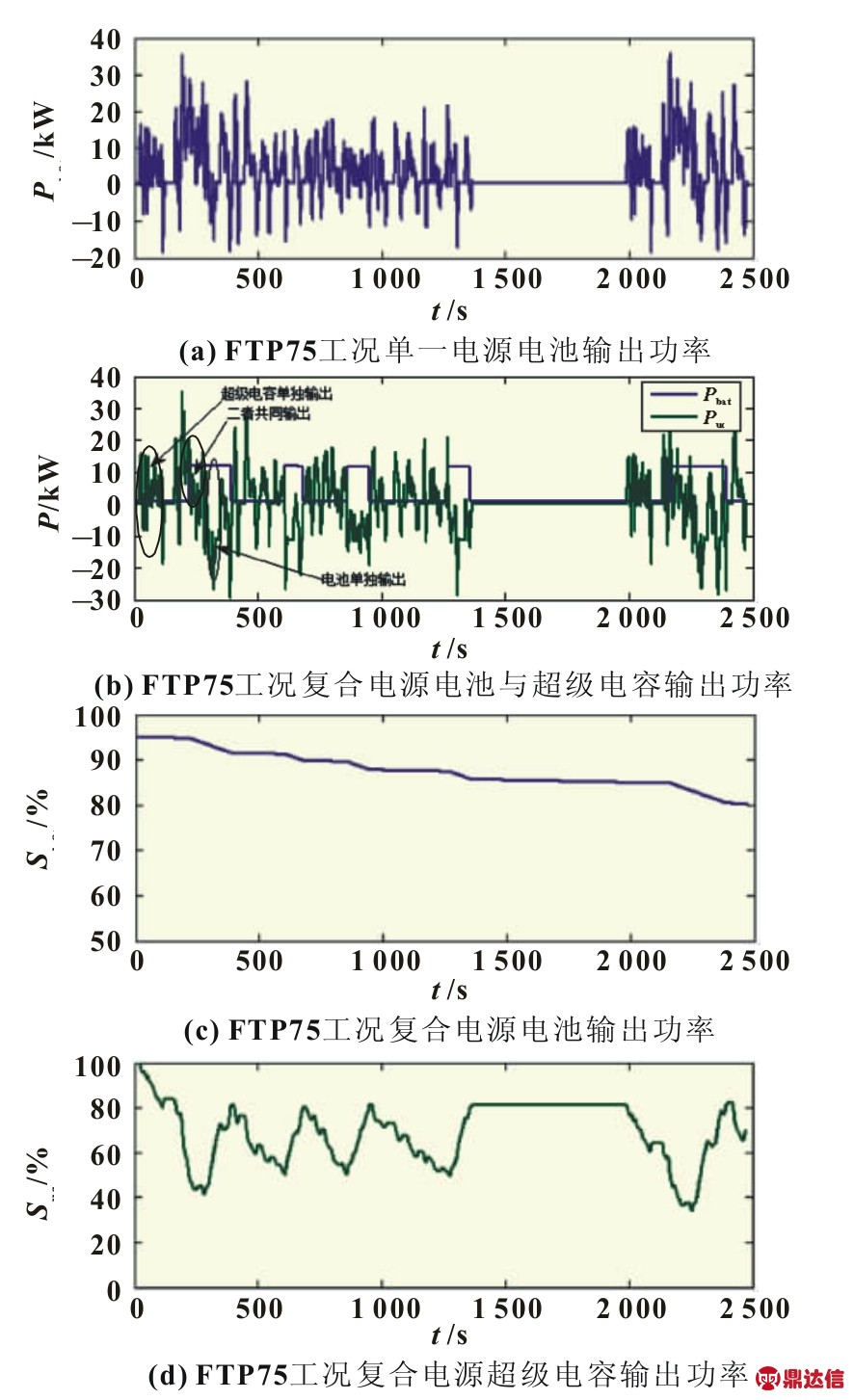

在FTP75循环工况下仿真结果如图8所示。图8(a)为单一电源电池输出功率曲线,由图可以看到同NEDC工况类似,电池输出功率较大,大于电池最佳输出功率,电池充电功率也大于最佳充电功率。图8(b)为复合电源超级电容与电池输出功率曲线,由图可以看出,开始超级电容单独输出需求功率,在230~390 s超级电容SOC低于0.5时,电池按设定功率输出功率,驱动车辆行驶,多余功率为超级电容充电,这个过程中出现一次需求功率大于电池设置功率时超级电容提供额外功率,这时二者共同驱动,在这个大功率需求情况下,超级电容SOC未能得到及时补偿而继续下降,这在图8(d)超级电容SOC变化曲线上超级电容SOC小于0.5且继续下降处得到反应。但在284 s时超级电容SOC开始得到补充直到达到设定的上限值。计算整个循环工况下电池的工作时间为618 s,占整个工况的25%,表明设计的控制策略能明显缩短电池工作时间,并保证电池以最优功率输出。

图7 NEDC循环工况仿真结果

图8 FTP75循环工况仿真结果

5 结论

(1)本文针对单一电源纯电动汽车大功率输出情况对电池的损害,在原有纯电动汽车上增加超级电容组成复合电源,根据原车以及NEDC循环工况完成超级电容的参数匹配。

(2)设计了基于超级电容充放电上下限和电池放电功率这三个因子,以需求功率、超级电容SOC值以及超级电容所处状态为控制变量的控制策略,控制复合电源能量流动,改变传统复合电源大部分工作在超级电容和电池共同驱动的模式,设计的策略使复合电源尽可能多地工作在超级电容单独驱动模式。

(3)利用Cruise建立的整车模型和Matlab/Simulink建立的控制策略模型,并进行联合仿真,其结果表明:所设计的控制策略能按照设计的思路控制复合电源能量流动,复合电源能

很好地满足车辆行驶对电源的要求;通过超级电容的滤波作用使得蓄电池以最佳恒定功率输出,避免了过大充放电电流对电池的损害,并且电池工作在最佳电流输出范围内,提高了电池能量利用率;此外,所设计的控制策略能明显减少电池工作时间。