摘 要:开关电源以小型、轻量和高效率的特点被广泛应用于几乎所有的电子设备。通过采用大功率单片集成开关电源芯片L4970A设计一款直流电源,通过设计电源的输出电压、输出电流、L4970A芯片工作温度等参数的采集和显示电路,以在检测现场实时查看电源的工作状态。为防止电源因外在因素或内在因素而意外损坏,通过设计电源的输出过压、输出过流、输入欠压、输入过压、过热等保护电路,最后实验得到了稳定的直流输出电压,结果表明本文设计的电源能够可靠、稳定的工作,基本满足设计要求。

关键词:开关电源;电路设计;Proteus仿真实验;L4970A

开关电源是在电力电子技术的基础上,利用开关管占空比比例使其输出稳定电压的一种电源。现在,大部分的电子设备都使用以小型、轻量和高效率特点著称的开关电源。开关电源现已成为稳压电源的主流产品,且被誉为高效节能型电源,这也代表着稳压电源的发展方向[1-2]。开关电源的电源效率很高,比线性电源的电源效率高出近一倍,这是由于内部某些器件处于开关状态,导致其消耗的能量少。开关电源通过体积很小的高频变压器来实现电网隔离以及电压变换,它还可使用体积较小的散热器和滤波元件以及去掉笨重的工频变压器,这为研究小型、轻量和高效率的开关电源奠定了基础。目前,开关集成稳压电源芯片大多性能优良、成本低廉、内部保护功能完备、外围电路简单,其中具有代表性的一类芯片就是L4970A系列[3]。

L4970A系列是意法半导体有限公司(STMicroelectronics)开发的开关电源芯片,芯片的集成度很高,外围电路简单,主要用于直流供电的场合,完成高效率的DC-DC转换,可构成世界通用的各种开关电源或电源模块。

基于开关电源芯片L4970A,通过设计L4970A的外围电路,电流采集电路,电压采集电路,温度采集电路及保护电路等,最后达到了输出稳定的直流电压的目的。

1 系统设计方案

1.1 L4970A外围电路设计

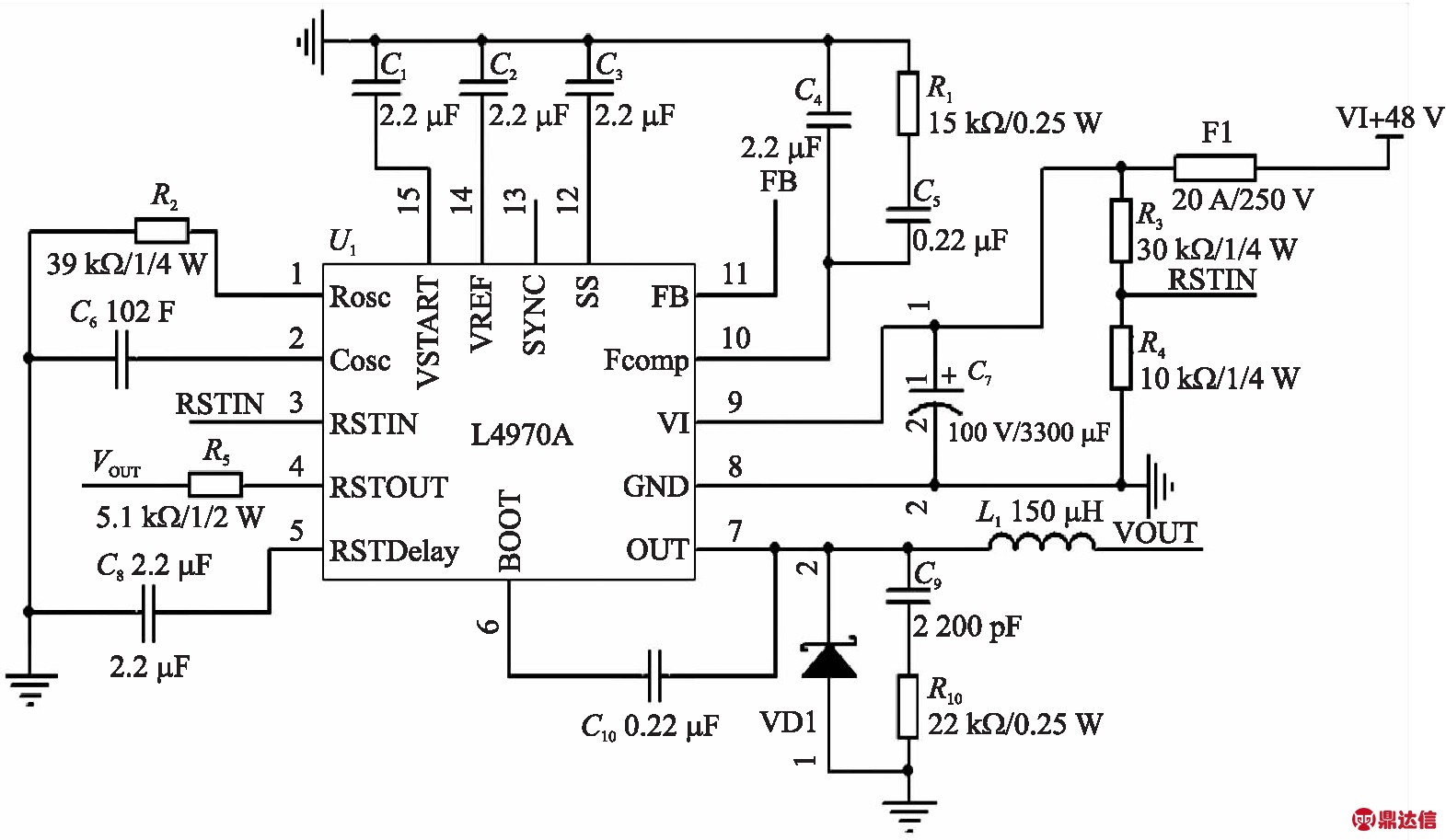

图1所示是基于L4970A[4-6]的直流电源硬件设计原理图。外围电路具体设计说明如下:

(1)C6和R2是L4970A中内部振荡器外围定时电容和电阻,其大小与开关频率有关,近似关系式为

fSW=9/(C6×R2)

(1)

最高工作频率可达500 kHz,折衷考虑,本例实际选择工作频率为200 kHz,这样不仅能提高电源的效率,还能大幅度减小储能电感的体积,一般取R2为10 kΩ以上的电阻,本文选取39 kΩ电阻,1 nF 电容。

图1 基于L4970A的直流电源硬件设计原理图

(2)C8为复位延迟电容,决定复位信号的延迟时间,容值常选用2.2 μF。

(3)C10为自举电容,经自举电容接至电压输出端,可滤除输出电压中的高频杂波和矢峰脉冲,提升功率驱动级的电压,增加驱动DMOS开关功率管的能力,获得大电流输出。自举电容大小与芯片开关频率有关,它们的对应关系如下:100 kHz、0.33 μF;200 kHz、0.22 μF;500 kHz、0.1 μF。

(4)在14管脚根部附近与公共地之间跨接一滤波电容C2,可抑制尖峰干扰,C2取常用值2.2 μF。

(5)C1为驱动级启动端的滤波电容,C3为软启动电容,C1、C3通常都为2.2 μF。

(6)通常约定频率补偿输入端的的C4为390 pF,C5为0.022 μF,R1为15 kΩ/0.25 W,以组成误差放大器的频率补偿网用作高频补偿。

(7)C7为芯片输入端滤波电容,滤除输入电压纹波,否则芯片不能正常工作,稳压器无输出。电阻R3和R4对输入电压进行分压,作为复位掉电保护电路检测输入电压输入端,当发生掉电故障时,复位掉电保护电路使4脚(复位输出端)输出低电平,电阻R5是复位输出端内部晶体管的集电极电阻。电阻R3和R4通常都选10 kΩ以上的电阻,R5选4.7 kΩ/0.5 W以上的电阻,本设计中取R3为30 kΩ/0.25 W,取R4为10 kΩ/0.25 W,取R5为5.1 kΩ/0.5 W,从而将掉电电压设置为20.4 V(此时RSTIN为5.1 V)。

(8)L4970A输入端串联一个20 A/250 V保险管,以防止电路中出现短路而对芯片造成损坏。

1.2 输出滤波电路设计

防止电磁干扰有3种措施,即屏蔽、滤波和接地。往往单纯采用屏蔽或接地不能提供完整的电磁干扰防护,唯一的措施就是加滤波器,切断电磁干扰沿信号线或电源线传播的路径。

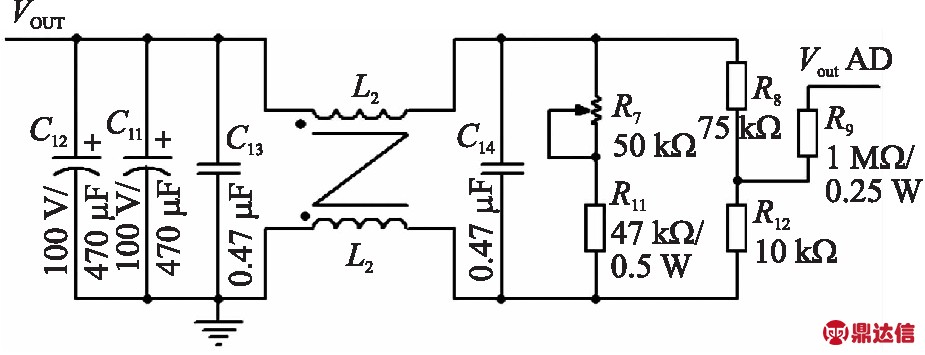

图2 滤波电路原理图

不同设备、不同功能、不同信号、不同传输方式的滤波方法均是各不相同的。在对付开关电源的传导干扰和某些辐射干扰方面,滤波技术是抑制干扰的一种有效措施。电源线上的干扰电路以两种形式出现:差模干扰、共模干扰[7]。在此设计中,共模干扰占主要成分。减小共模传导干扰的方法是在电源线中串联共模扼流圈、在地与导线之间并联电容器,组成LC滤波器进行滤波。如图2,C11、C12、C13、C14为输出端滤波电容,采用4个小容值并联是为了降低其介质损耗和等效分布电感,它们与扼流圈共同组成LC低通滤波器,滤去共模传导噪声,此电路比较简单,且可靠性高。共模扼流线圈是将电源线的零线和火线同方向绕在铁氧体磁芯上,它对线间流动的电源电流阻抗很小,而对两根导线与地之间流过的共模电流阻抗很大[7-9]。

1.3 基于单片机采样及显示电路设计

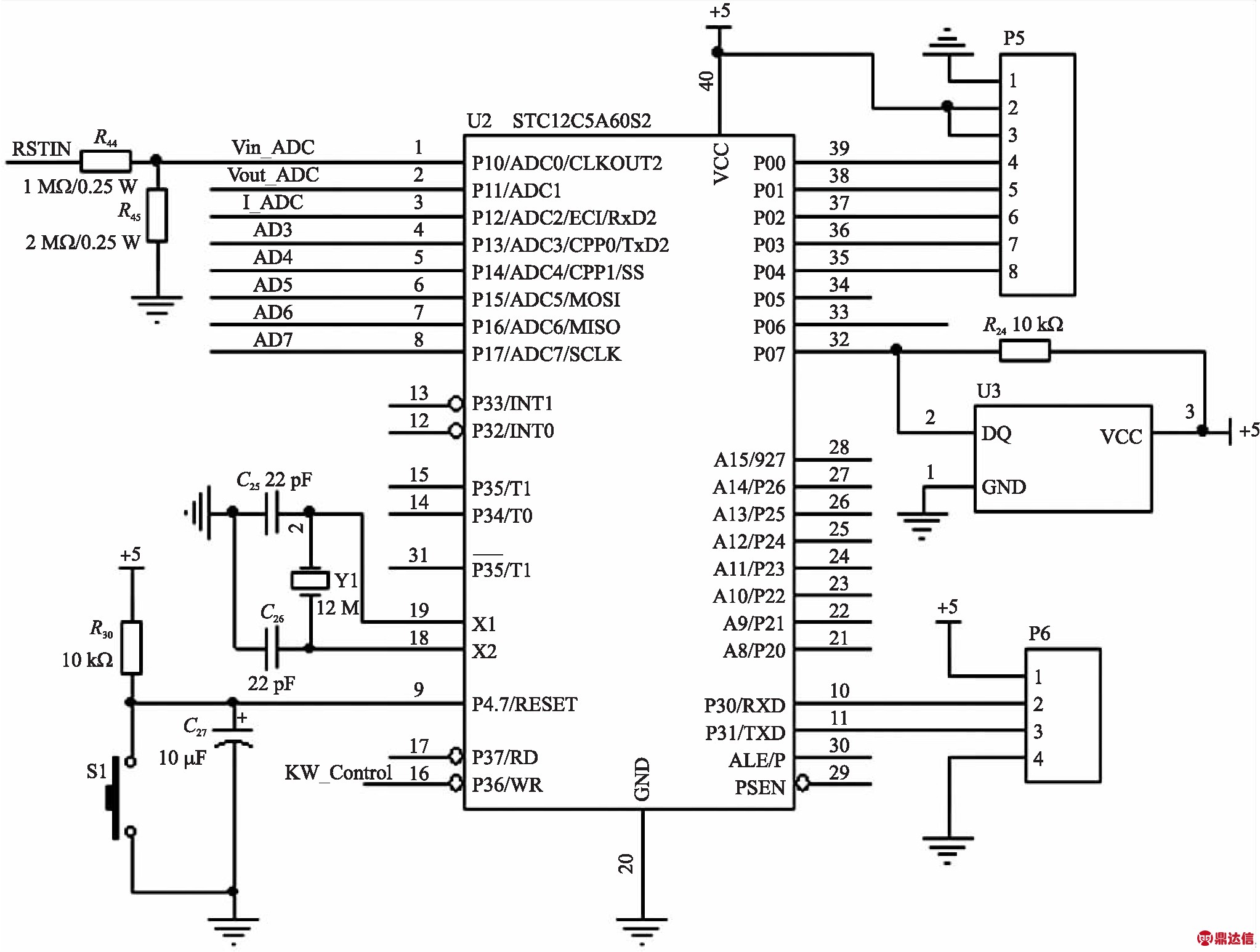

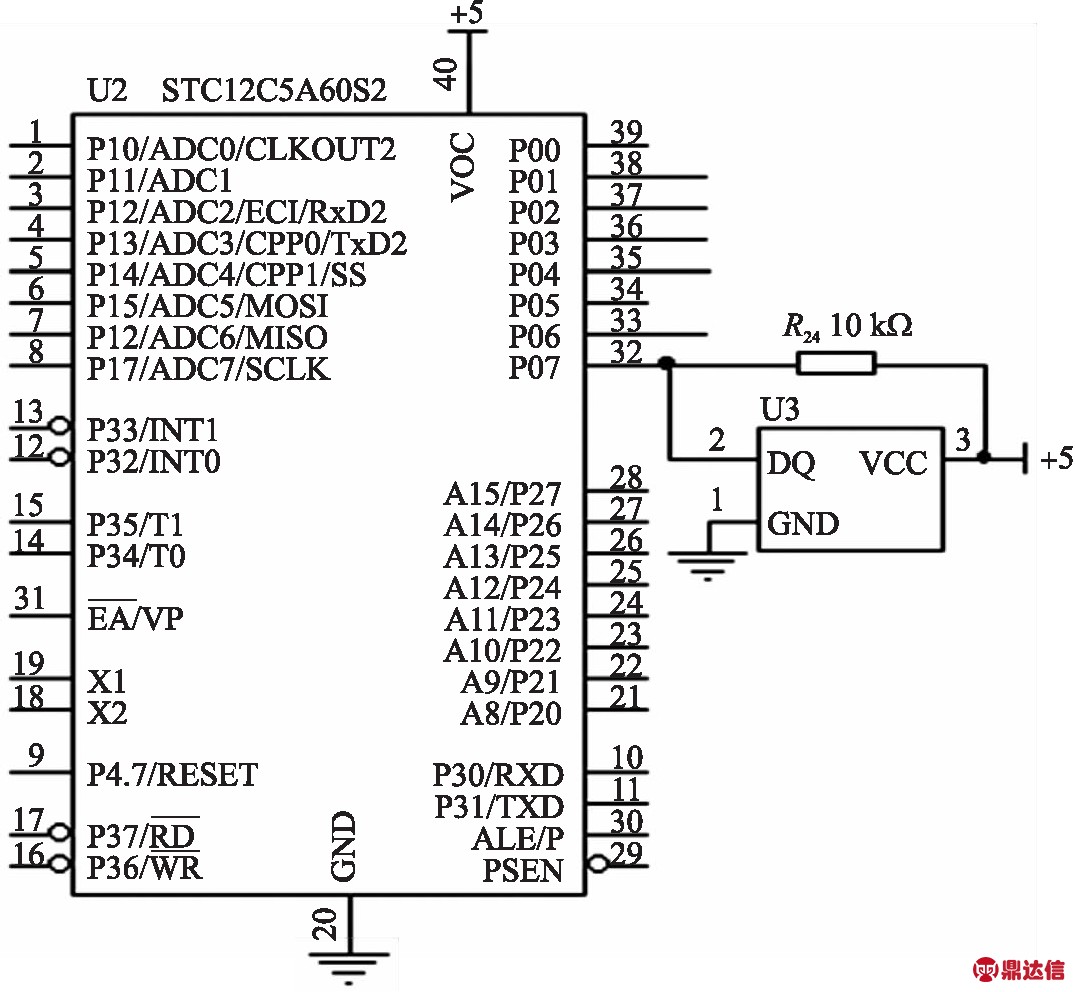

单片机在设计中承担测量、显示和控制3种作用,而在测量部分,对于电压信号的采集,需要模数转换器(ADC)完成,若按传统方法利用51系列单片机与ADC芯片结合使用,不仅电路相对复杂,而且价格不低。选用型号为STC12C5A60S2单片机作为主控芯片,该芯片内部集成了10位的ADC,已经满足本设计所需,且简化了硬件资源,节约了成本。

STC12C5A60S2/AD/PWM系列单片机是宏晶科技生产的单时钟且机器周期为1 T的单片机,是高速、低功耗、超强抗干扰的新一代8051单片机,指令代码与传统8051完全兼容,但速度要比传统的8051快8倍~12倍,其工作频率范围为0~35 MHz,相当于普通8051单片机的0~420 MHz。内部集成MAX810专用复位电路,2路PWM,8路高速10 bit A/D转换(250 ksample/s,即25万次/s),用于电机控制等强干扰场合。该系列的工作电压为3.5 V~5.5 V,本文设定单片机的供电电压为5 V。

如图3,单片机晶振的振荡频率会直接影响单片机的运行速度,频率越高对应的运行速度越快,同时为了容易比较计算程序指令执行时间,采用12 MHz无源晶振。起振电容一般采用15 pF~33 pF,此处选用22 pF。

图3 单片机测量与控制电路

复位电路中极性电容的大小与单片机的复位时间直接相关,容值越大单片机复位时间越短,一般选取电容值为10 μF~30 μF,此处选用10 μF。复位电路中使用了按键复位,以方便当单片机工作出现异常时,对系统进行复位。

STC12C5A60S2单片机P1口自带10 bit ADC,方便直接用来采集输入电压、输出电压、输出电流等信号。

如图4,采集信号的显示部分使用NOKIA5110液晶屏,其操作简单,且只需占用单片机5个I/O口就可以胜任本文要求的显示内容。

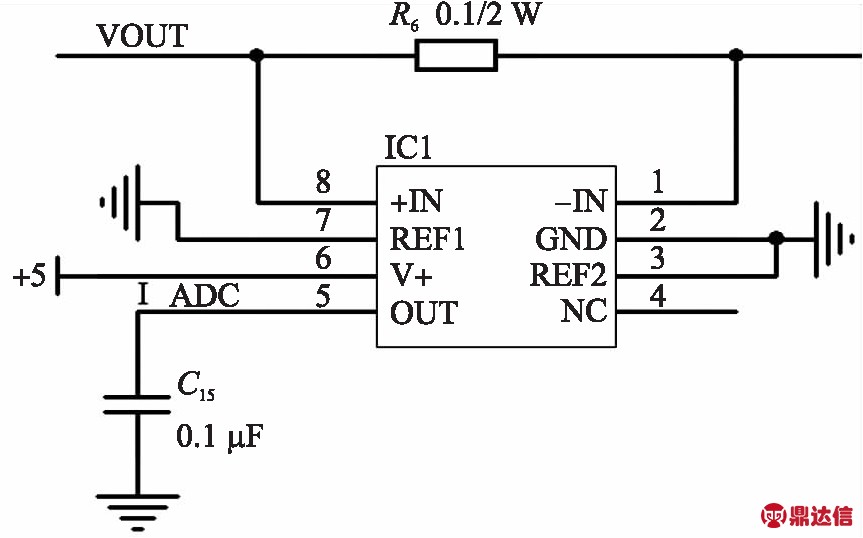

1.4 电流采集电路设计

开关电源取样检测电路有多种方法,本文使用电阻电流取样,如图5。电阻取样是将具有适当阻值和功率的电阻串联在主回路的电流回路中,阻值与功率应与所检测的电流和控制电路匹配。电流流过取样电阻R6,电流转换成电压信号经放大器INA282放大后得到一个与电路输出电流线性相关的电压值,再将此电压值送至单片机通过程序计算处理,从而得到电压源的输出电流值。

图4 单片机控制显示电路

图5 电流检测电路原理图

仪表放大器INA282的固定增益为34 dB(50倍),芯片输出端电路中最大电流值为10 A,因而为了节省硬件资源,仪表运放使用5 V供电,由此可计算得到采样电阻的取值范围:

(2)

此处选用0.01 Ω的康铜丝。

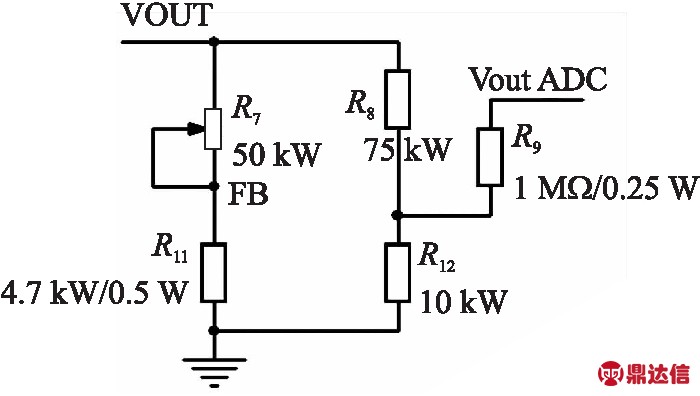

1.5 电压采集电路设计

如图6为芯片输出电压采集电路,芯片的输出端接电阻R7、R11以构成输出反馈组,以确定输出电压,相应的计算公式为:

VO=(1+R7/R11)×5.1 V

(3)

电源的效率和输出电压VO的关系是当VO≥22 V时,f=500 kHz,η=92%;f=200 kHz,η=94%;f=100 kHz,η=95%。式中:R11一般取4.7 kΩ,R7取≥20 kΩ。电位器R7取值视输出电压的大小和调整范围而定,此处选用50 kΩ滑动变阻器,通过调节变阻器R7,可以调节输出电压,使输出电压变化范围为5.1 V~40.0 V。

芯片输出端通过电阻R8与R12固定电阻分压,可以得到与输出电压线性相关的一个电压值,通过单片机采集、判断得到输出电压值信息,并作出相应的处理。

图6 输出电压采样电路原理图

1.6 温度采集电路设计

如图7,对于温度的采集,此处使用DS18B20温度传感器。它的体积小,硬件开销低,抗干扰能力强,精度高,附加功能强。具有全数字温度转换及输出,先进的单总线数据通信,检测温度范围为-55 ℃~+125 ℃,有最高12 bit分辨率,采集误差在0.5 ℃范围内。如图7 所示,温度传感器DS18B20只需接到单片机的一个I/O口上,由于单总线为开漏,所以需要外接一个 10 kΩ 的上拉电阻,这样也能使传感器工作更为灵敏。

图7 温度采集电路原理图

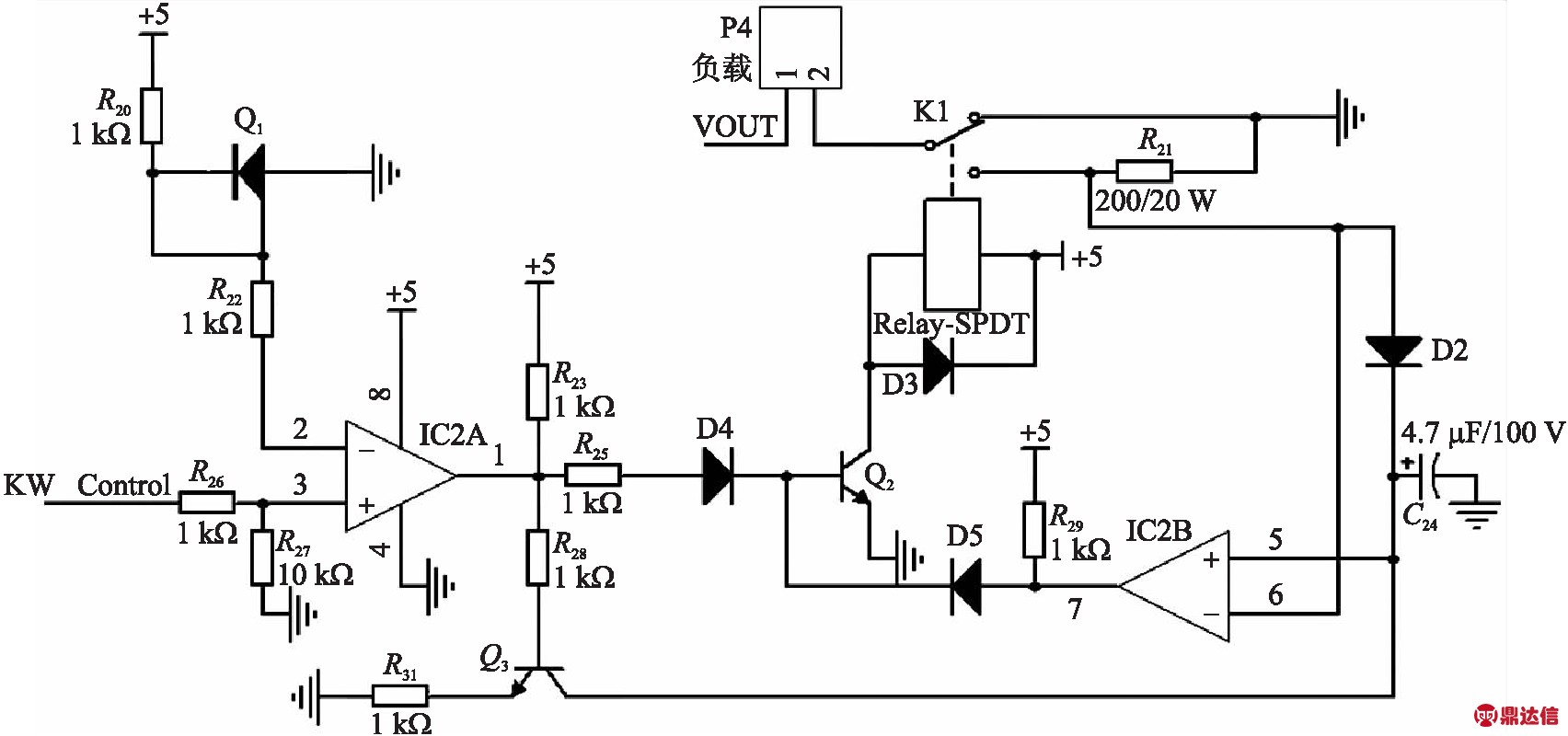

1.7 保护电路

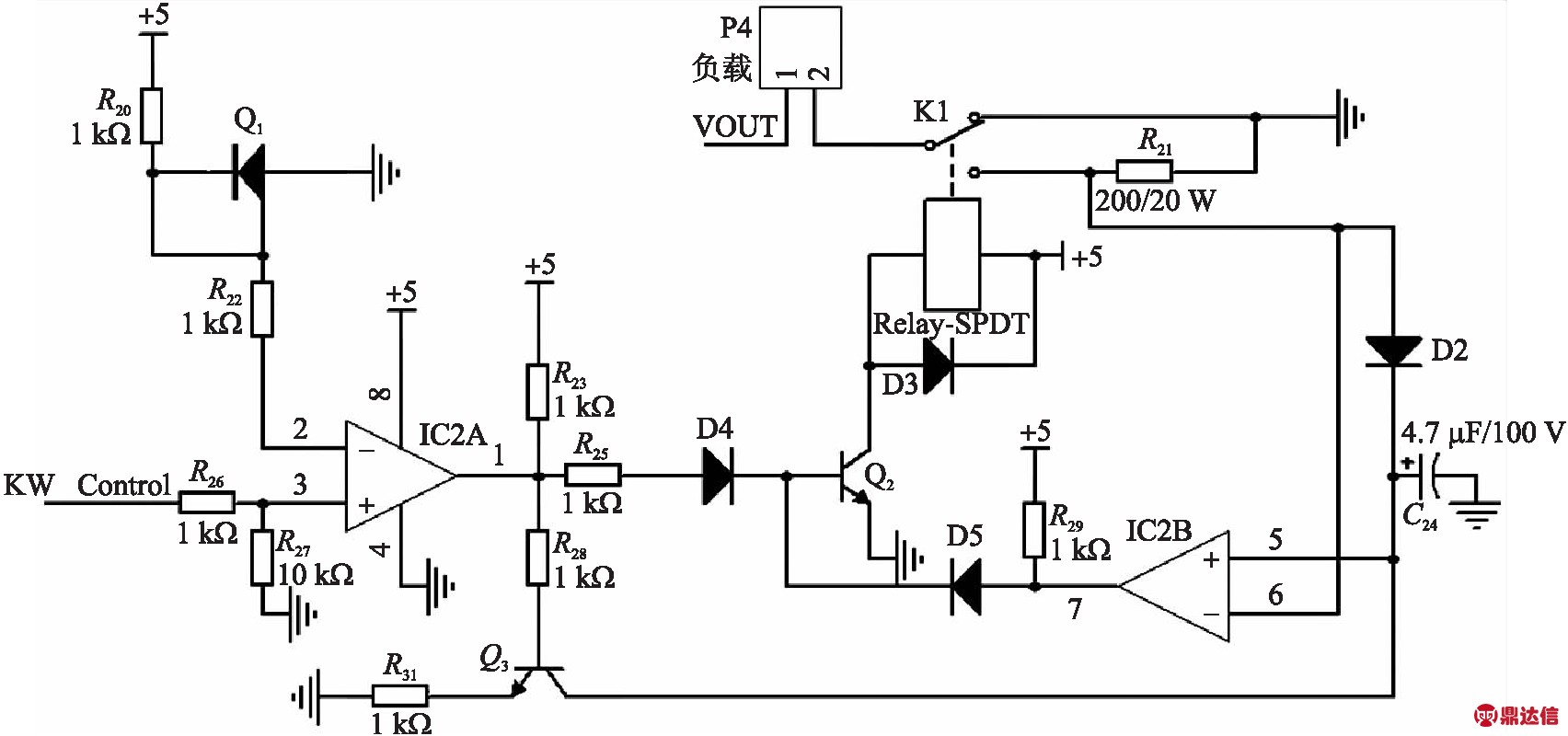

电路保护包括欠压保护、过压保护、过流保护和过热保护4种,保护电路结构图由图8给出。欠压保护主要是对芯片自身的保护,所以可以利用芯片自身具备的功能实现。过热保护的实现可以使用温度传感器对芯片工作温度进行采集,通过单片机进行判断处理,在过热状态下通过继电器断开负载,从而切断输出电流,来对芯片以及整个DC/DC降压电路进行保护。过压、过流保护电路工作原理与过热保护电路相似,通过单片机对相关信息的采集,进行判断,在过压或过流状态下切断负载,从而保护电路。同时,在电路脱离过热、过流、过压等不正常状态时,释放继电器控制,使电路恢复正常工作。

图8 保护电路原理图

当继电器动作时,负载P1与R21串联分压,此时电路中电流已经低于过流保护门限值,但如果未及时释放继电器控制,则电路中电流又将过流,所以在此需要两路信号控制继电器。此两路信号分别来自单片机提供的控制信号(记作A)及有效动作检测电路提供的控制信号(记作B),控制信号A与B相或得到实际的控制信号,该控制信号通过控制三极管Q2的通断达到控制电压源输出通或断的状态。

当电路仅处于过压状态时,单片机仍然可以采集到输出电压,当经调整,使输出电压满足正常工作范围时,通过程序判读即可控制继电器释放,从而使电路正常工作,所以有效动作检测电路对于过压保护没有作用。而当Vout变小,或者负载变大时,V-check都会变小,那么只需检测V-check的变化趋势即可检测输出电流、输出电压是否减小。

当V-check未发生变化,即有效调整动作未发生时,由于二极管存在管压降,所以电压比较器IC2B反相输入端电压比同相输入端高,从而比较器输出低电平;当V-check变小时,即有效调整动作发生时,比较器反相输入端电压随之变小,而正相输入端电压保持不变,比较器输出高电平。

另外,利用电阻R8、R9、R18、电容C3、三极管Q3、二级管D2和比较器IC2B组成的电路,则是为了能够及时泄放掉比较器IC2B正相输入端电容中的电量,以免影响下一次继电器的工作。

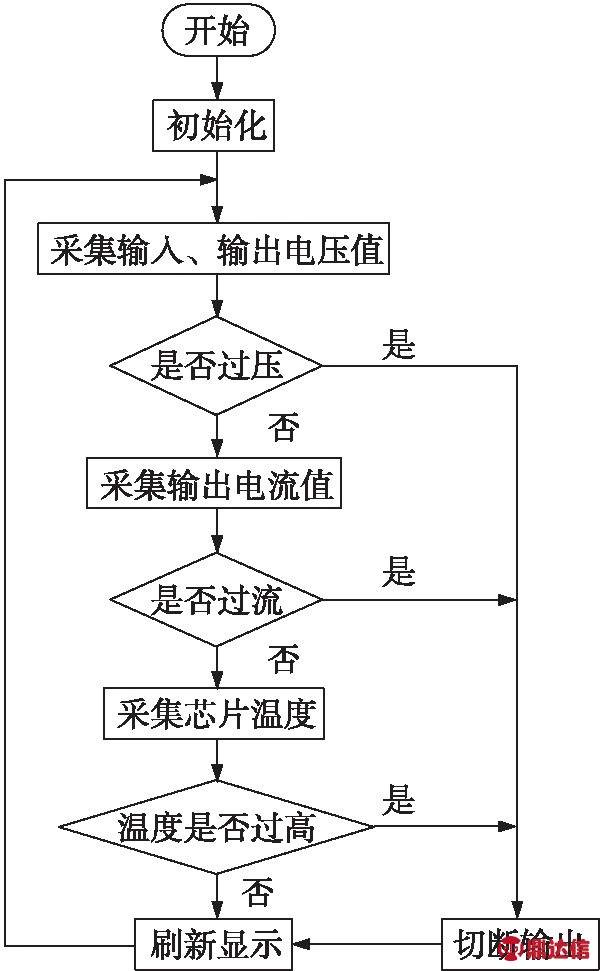

1.8 程序设计流程

本设计中单片机选用的是STC公司的STC12C5A60S2单片机,使用外部12M无源晶振。通过寄存器配置,电压、电流信息采集方面使用单片机内部自带的10位模数转换器,温度采集使用DS18B20温度传感器,程序设计的流程图如图9所示。

图9 程序设计流程图

2 实验结果分析

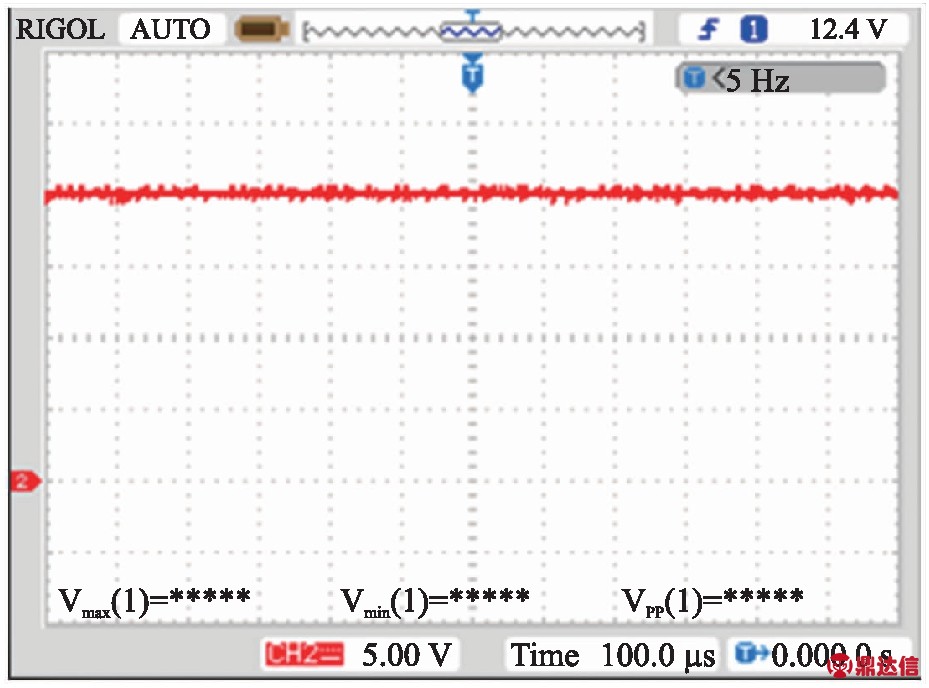

图10为输入24 V时直流输出电压VO值。输出电压VO经R7、R11取样后,送至误差放大器的反向输入端,与加在同相输入端的5.1 V基准电压进行比较,得到误差电压,再用误差电压的幅度去控制PWM比较器输出的脉冲宽度,产生脉宽调制信号,最后经过功率放大和降压式输出电路,获得稳定的直流输出电压VO。

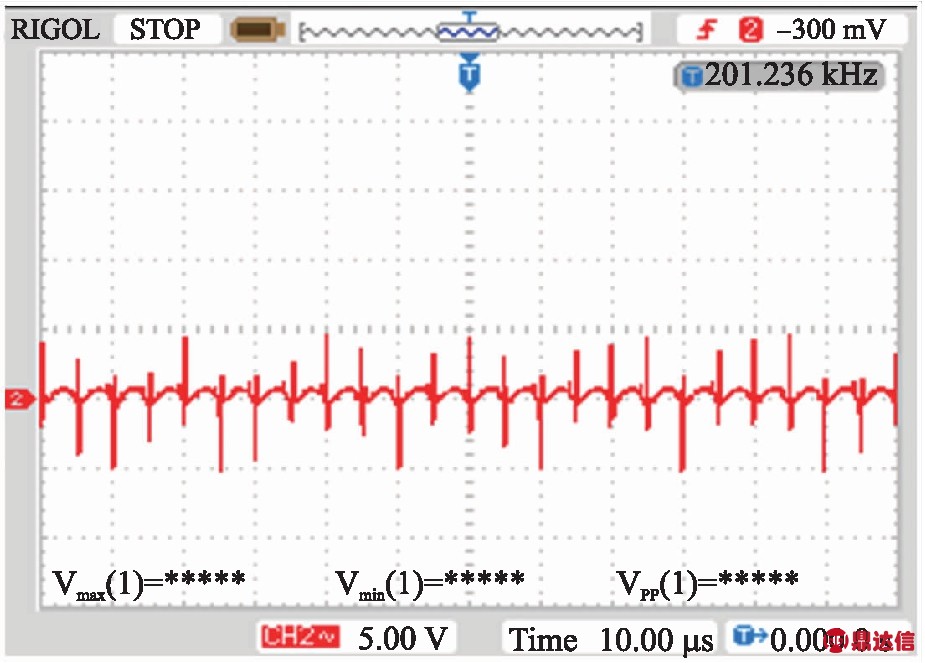

图11为输入24 V时叠加在直流输出电压上的纹波。对纹波的测量是在额定负载和常温下进行,对于开关型DC/DC变换器而言,输出纹波电压为一系列带有高频分量的小脉冲,因此通常测量峰-峰值,而不是有效值。

图10 L4970A直流输出电压

图11 输入24 V,输出20 V时输出纹波

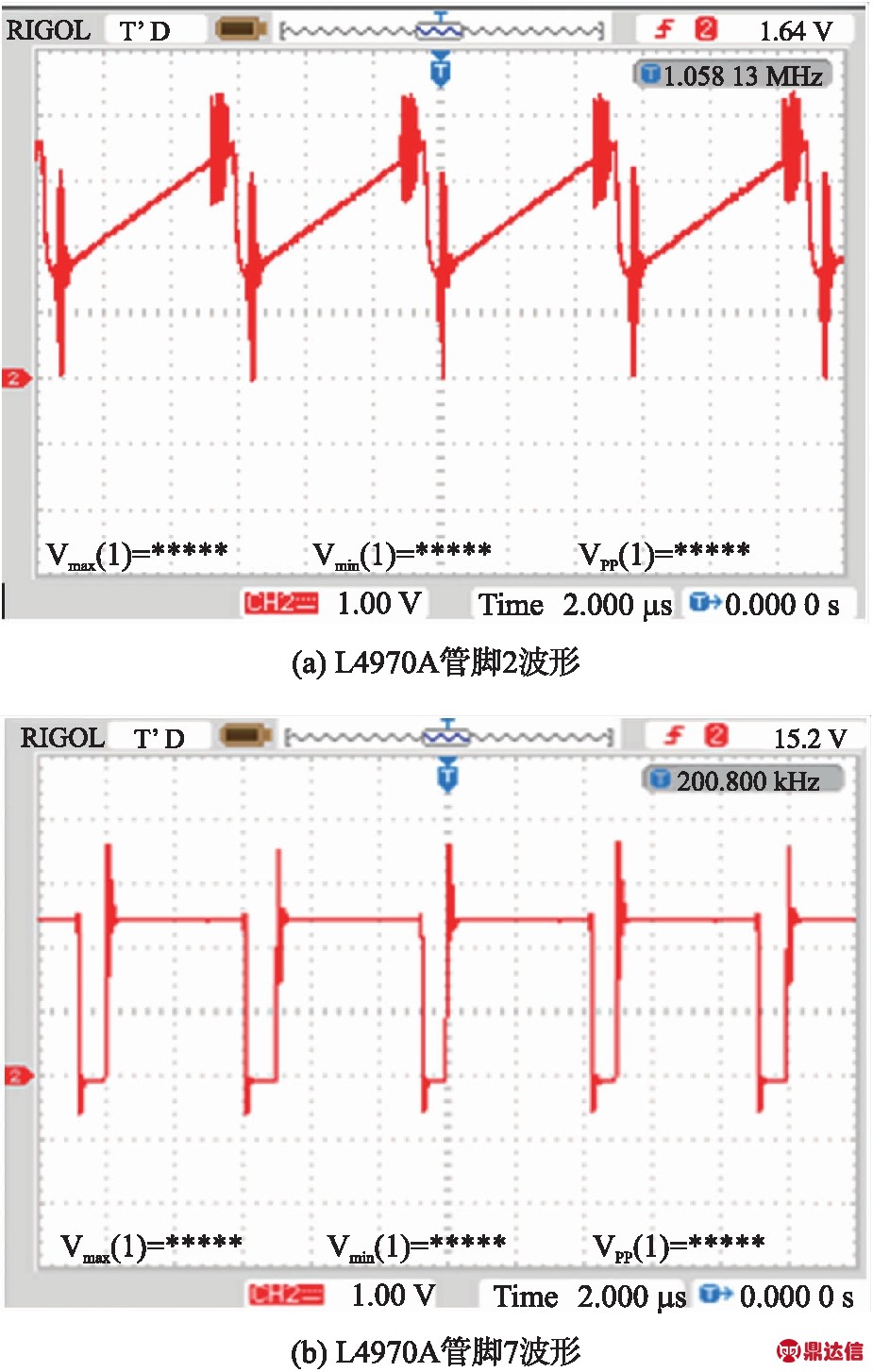

图12 L4970A管脚的波形图

前馈式线性调节电路,加在振荡器的控制端,调节其输出脉冲宽度,保证在较宽的输入电压范围内成功地进行线性调节。图12为输入24 V,输出20 V时前馈式线性调节波形图。图中波形的周期为5 μs,即频率为200 kHz,与最初设计的频率相符合。

3 结论

通过采用大功率单片集成开关电源芯片L4970A设计一款直流电源,减小了检测装置供电电源的体积、重量,提高了检测装置供电电源的可靠性和稳定性,实验结果表明本文设计的电源能够可靠、稳定地工作,基本满足设计要求。