摘要:针对天然气过滤器锁环式快开盲板采用的内置钢丝或弹簧加强圈鞍形橡胶圈存在的橡胶局部变形过大及局部撕裂失效等问题,提出一种改进的具有浮动功能及防挤出外嵌金属环式鞍形橡胶密封圈。利用有限元软件ABAQUS仿真分析该新型密封圈的密封性能、浮动功能及防橡胶挤出特性等。结果表明,该密封圈具有密封性能良好,且能够有效降低局部区域的应力水平,从而可延长橡胶密封圈的使用寿命;该密封圈的浮动特性大大减少卸压后打开门盖锁紧环时可能遇到的阻力;采用外嵌金属环改善了橡胶圈承力状态,并有效防止橡胶材料挤出。

关键词:鞍形橡胶密封圈;金属环;快开盲板

快开盲板在天然气过滤器上有重要应用,国际上主要有英国公司生产的GD型锁紧环式快开盲板结构、法国公司的PT型结构以及德国公司的KEMLOCK型结构,国内也有自主研发的快开盲板产品。在我国天然气长输管线上应用数量最多的是英国GD型锁环式快开盲板。但是,深入了解各类快开盲板产品在国内天然气管网上的使用情况后发现,无论进口产品还是国产产品,在使用一段时间后均出现了部分锁环被卡在锁环槽中,导致门盖启闭困难的问题发生,使得快开结构无法实现“快开”的设计功能,而且这一现象较为普遍[1-6]。

针对上述问题,本文作者所在的课题组和江苏盛伟过滤器设备有限公司在联合参与的2012年启动的大型天然气过滤器快开盲板国产化研制项目的研发过程中,经详细考察和研究发现,导致门盖启闭困难的主要原因是现有密封圈与门盖底部密封间隙偏小(初始间隙为1~2 mm),容易在承压卸载后密封圈仍挤紧门盖,不能完全回复。为此,项目组试制了一种新型鞍形密封圈以替代现有C形(唇形)密封圈,通过适当增大密封面间隙来避免上述门盖启闭困难的问题,研制成功后的密封圈已有投入了工程实际应用[4]。目前鞍形橡胶圈结构上采用的是内置钢丝或弹簧加强圈,在实际应用中仍存在橡胶局部变形过大及局部撕裂失效等问题[5],本文作者采用外嵌式金属环对鞍形橡胶圈结构进行改进,并利用有限元软件ABAQUS仿真分析其密封性能。

1 鞍形密封圈及密封原理

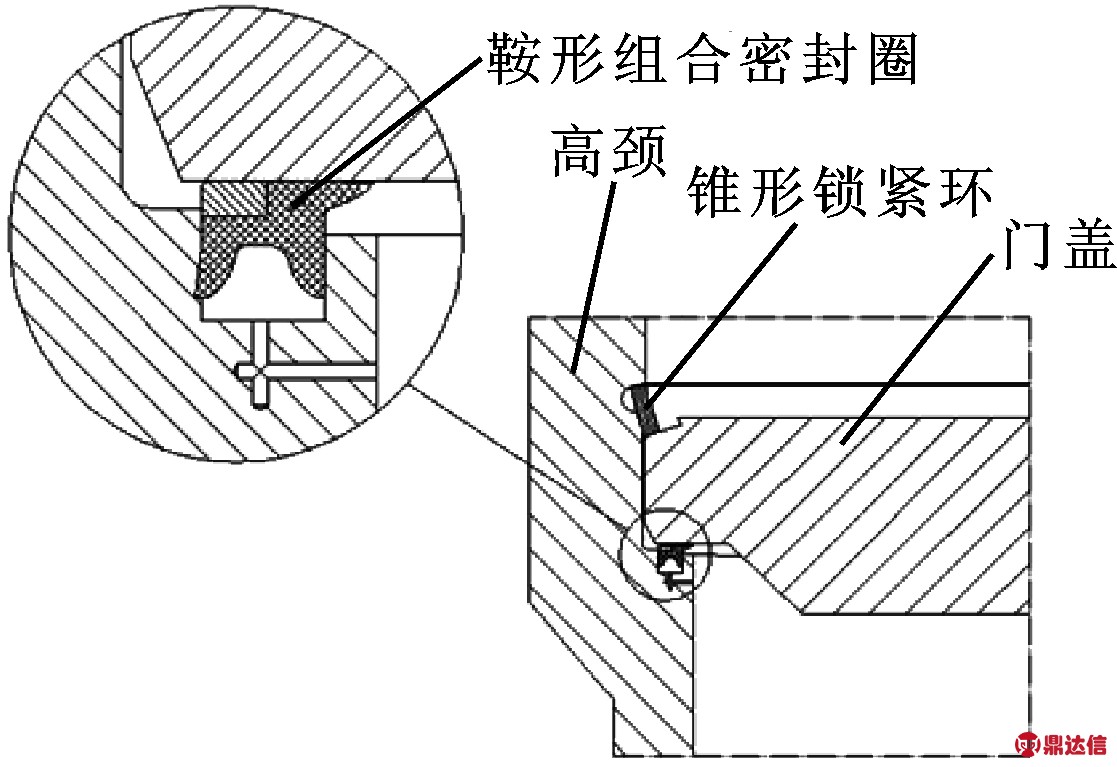

外嵌金属环鞍形橡胶密封圈及其锥形锁环式快开密封结构如图1所示。其中密封圈可置于高颈法兰凸缘上的密封槽内,与门盖底部密封面间隙将扩大到3~4 mm,该密封圈为组合密封圈,包括鞍形橡胶圈与外嵌金属挡环2部分,如图2所示。

图1 鞍形密封结构示意图

Fig 1 Structure of saddle-shaped sealing ring

图2 组合密封圈截面形状

Fig 2 Section shape of combined sealing ring

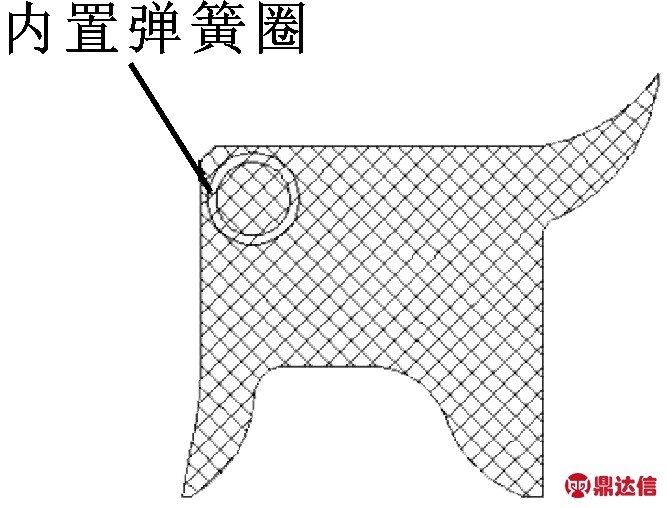

鞍形橡胶圈上有2个主要密封面,即图2中的密封唇a和密封唇b。与原内置弹簧圈(或钢丝环)鞍形橡胶密封圈结构(其截面见图3)区别仅是用外置金属环替代内置弹簧圈。原密封圈使用情况显示,在内置弹簧圈附近的橡胶有部分挤出及撕裂现象,该区域应力分布极不均匀。设置外嵌金属环是为更好防止橡胶材料在密封间隙处的挤出,同时改善橡胶圈应力应变分布,一般应取外置金属环的高度比密封面间隙距离大出1~2 mm为宜。金属环与橡胶圈整体可以采用简单的胶黏联结(便于用后的分离拆卸),可多次重复使用,原则上金属环只要没有明显塑性变形或损坏是可以较长期重复使用的。

图3 内嵌弹簧圈(或钢丝环)鞍形密封圈截面图

Fig 3 Section shape of saddle-shaped sealing ring with metal spring (or steel ring)

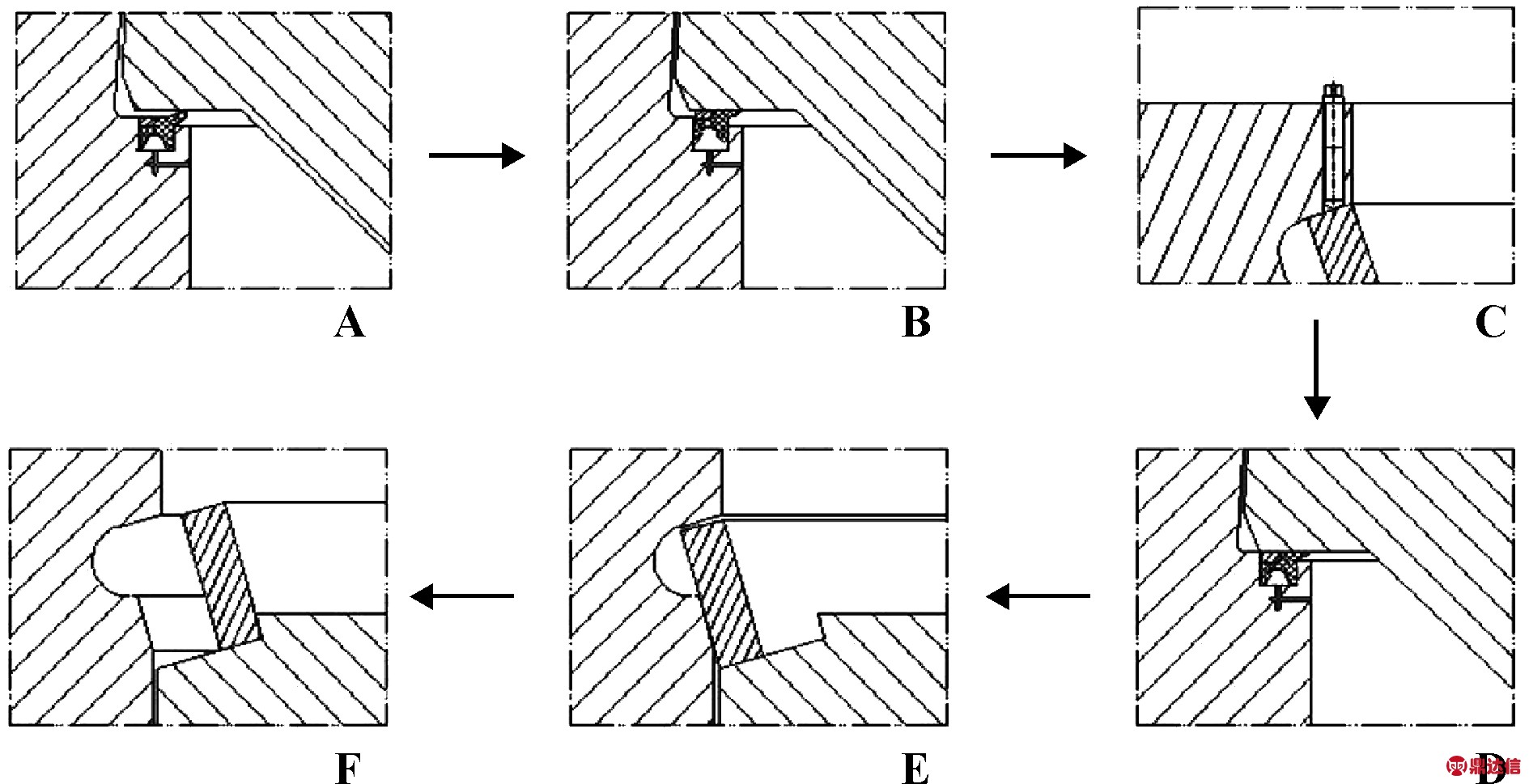

该密封圈的浮动原理示意如图4所示。其工作步骤为步骤A:初次装配时,首先将鞍形密封圈安装至密封槽内,密封圈外侧密封唇b紧贴密封槽外侧,另外密封圈上密封唇a与门盖密封面贴合,以实现密封圈的初始密封。

步骤B:密封槽底部沿周向方向均布3~4个通气孔,加载内压后,压力由通气孔进入密封圈内腔。在内压差顶升力作用下,鞍形密封圈整体向门盖侧移动,最终紧贴门盖密封面,达到完全自紧密封效果。

步骤C至F:为卸载后的开门过程,即卸载内压后,一般情况下利用锁环上设置的扳手能将锁环收缩从而打开门盖。为提高操作可靠性,高颈法兰上可设计一组下压螺钉,使锁环、门盖和密封圈同时沿轴向向内移动1~2 mm,此时锁环已与筒体端部法兰分离,可实现无阻力地收紧锁环,进而顺利打开门盖[6](见图4步骤E和F演示)。

图4 外嵌金属环鞍形密封圈浮动原理示意图

Fig 4 Principle of saddle-shaped sealing ring with an outside metal ring

由图4显示上述鞍形橡胶密封圈具有一定的浮动特性,相比内嵌钢丝C形密封圈,外嵌金属环密封圈可实现门盖锁环无阻力打开,金属环挡圈则能有效防止橡胶材料挤出现象。为了进一步说明金属环的作用以及了解组合密封圈的密封性能,下面将采用有限元分析软件ABQUAS对密封圈的密封性能、浮动性能和防挤出性能进行模拟。

2 密封性能有限元分析

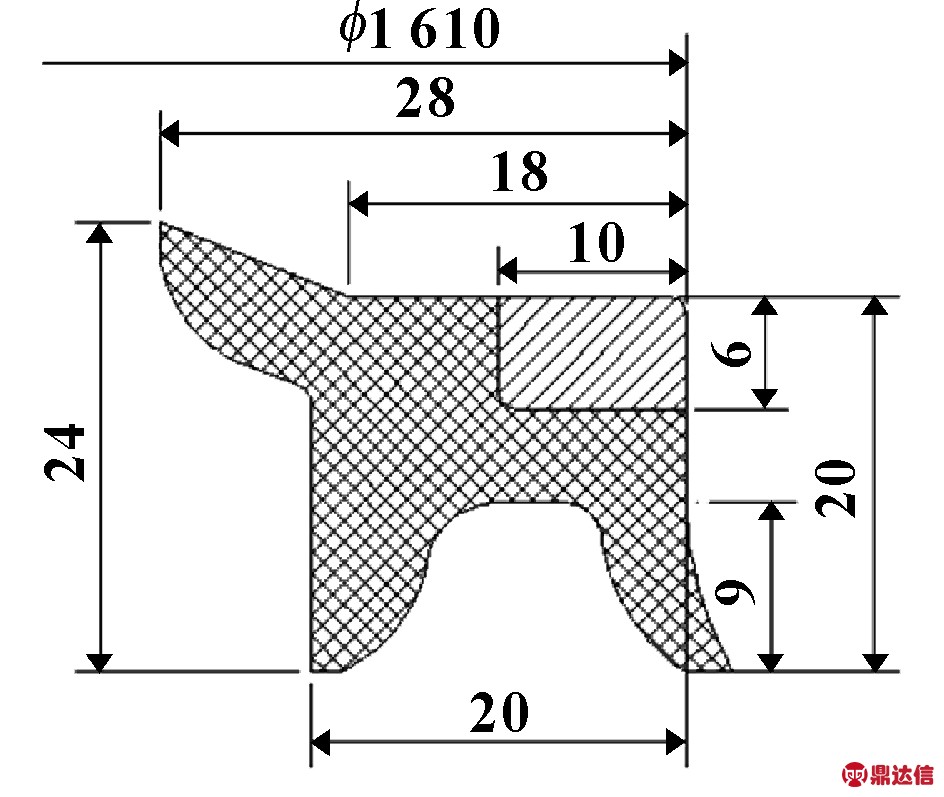

分析的密封圈规格和应用对象拟针对国内高压大直径天然气输送管网,即选择管径约达1 550 mm、内压12.6 MPa操作工况下所使用的快开盲板结构。橡胶密封圈主要截面尺寸如图5所示,即外径为1 610 mm、密封槽宽度约20 mm、截面总高约24 mm、总宽约30 mm,金属环高和宽度初始分析定为6和10 mm,环外侧与密封槽间隙初始状态取0.2 mm。橡胶材料选择丁晴橡胶,其强度极限为21 MPa。金属环采用不锈钢S30408,屈服极限为205 MPa。

图5 组合鞍形橡胶圈截面主要尺寸示意图(mm)

Fig 5 Primary dimensions of the section of combined saddle- shaped sealing ring(mm)

分析的目的是模拟密封圈的使用状态,对其密封性能进行评判,另外计算和分析橡胶圈各部分受力情况、变形情况以及金属挡环受力状态等。

关于密封性能判据,按参考文献[1-7],对于采用丁腈橡胶材质的密封圈来说,只要密封面上接触压力大于内部介质压力就能保证密封,否则即视为密封失效。

ABAQUS对密封圈的有限元建模、单元选取、橡胶材料应力应变关系、网格划分、计算算法等参见文献[8],限于篇幅这里只列出分析计算结果。

2.1 密封性能分析

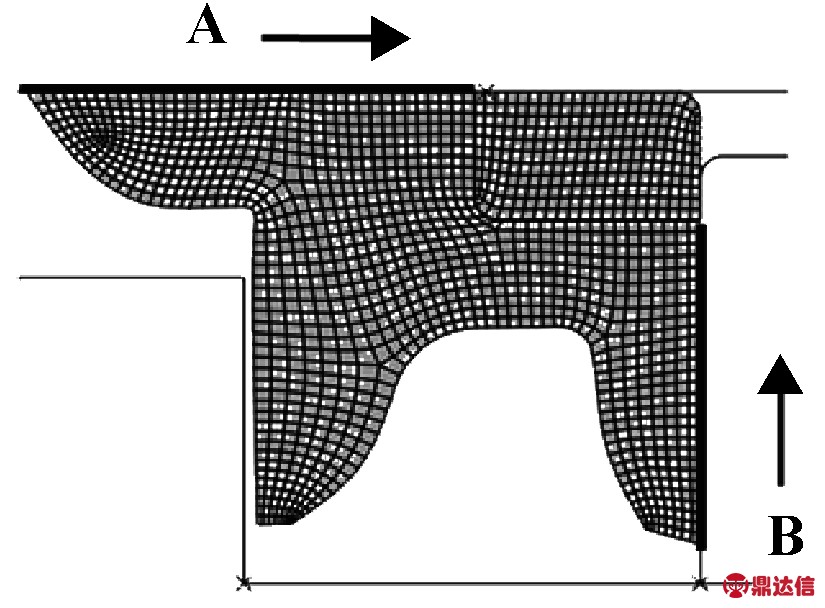

鞍形橡胶密封圈关键密封面有2个,如图6所示。图中分别标志为A面和B面。

图6 关键密封面A和B及网格划分示意图

Fig 6 Mesh partition of key sealing surface A and surface B

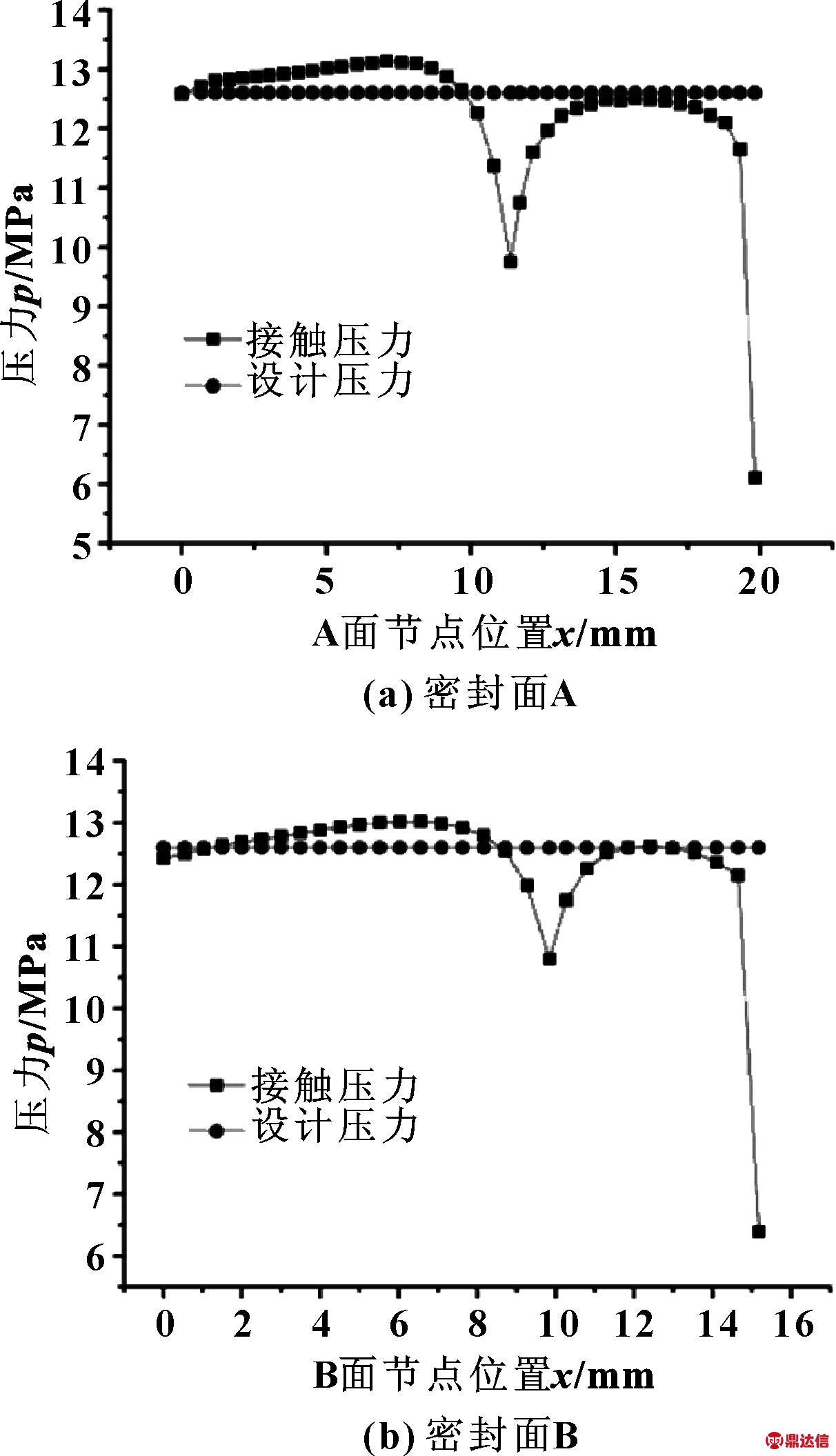

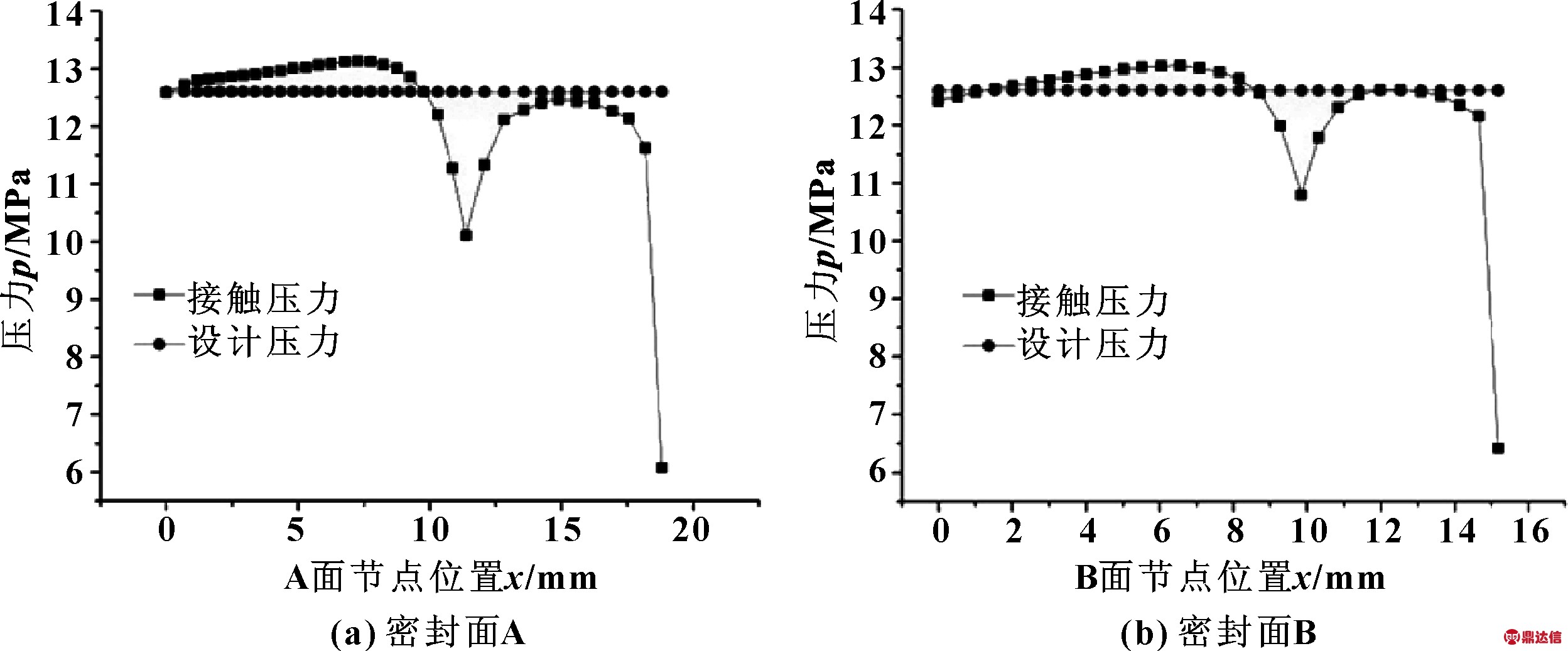

将计算内压加载到12.6 MPa,经建模计算,得到外嵌金属环宽度为10 mm时沿密封面A和B 2条路径的接触压力分布曲线如图7所示。其中密封面A和B的最大接触压力分别为13.14和13.03 MPa,均大于介质内压力12.6 MPa。因此,按上述密封失效评判准则,在该压力下,防挤出外嵌金属环式鞍形橡胶密封圈能够保证密封不漏。

图7 金属环宽度为10 mm时12.6 MPa工作压力下密封面 A和B接触压力分布曲线

Fig 7 Contact pressure distribution of sealing surface A(a) and (b) at the working pressure of 12.6 MPa when the width of metal ring is 10 mm

由图7可知,鞍形密封圈的密封唇区域处的接触压力最大。接触压力大于介质压力的区域占密封面总区域的比例称为有效密封面积比,最大密封接触压力与内压的比值为最大接触比压。密封圈在12.6 MPa操作压力下的有效密封面积比和最大接触比压如表1所示。

表1 在12.6和18.9 MPa工作压力下关键密封面密封 性能参数

Table 1 Sealing performance of key sealing surfaces at working pressure of 12.6 MPa and 18.9 MPa

另外,将工作压力逐渐增加到18.9 MPa(水压试验工况)时,计算得到的密封面A和B的最大接触压力也始终大于介质内压(自紧作用),其分布规律与12.6 MPa内压时一致,其有效密封面积比和最大接触比压见表1。可见,密封面A和B在18.9 MPa压力下仍可以保证密封状态良好。

2.2 组合橡胶圈应力分析

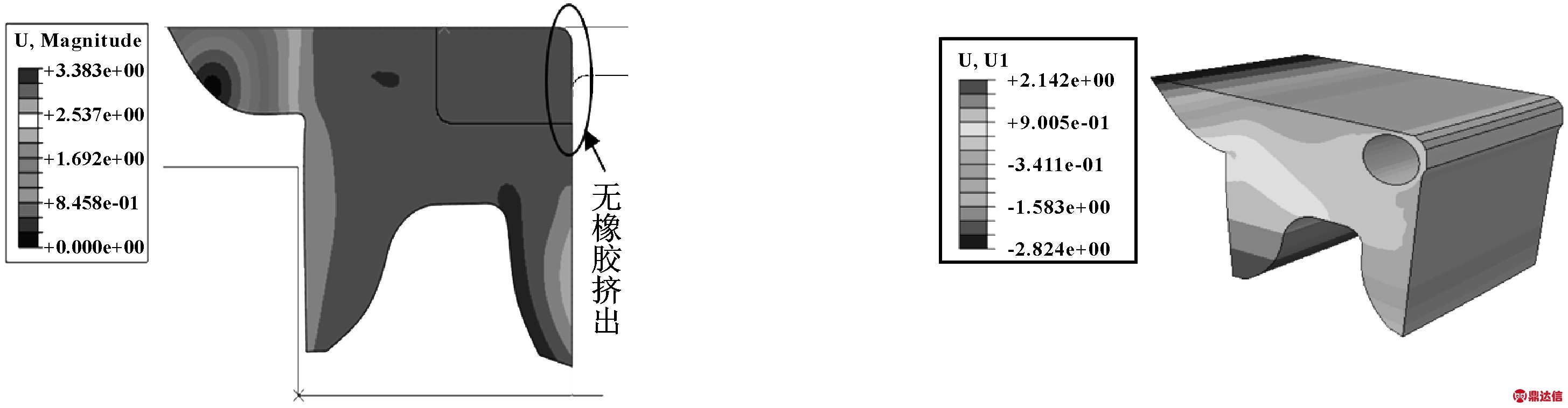

在内压12.6 MPa时,防挤出外嵌金属环式鞍形橡胶密封圈和内嵌钢丝鞍形橡胶密封圈的变形云图分别如图8和图9所示。比较图8和图9可知,内嵌钢丝鞍形密封圈在密封面间隙处的橡胶材料有明显的挤出发生,而防挤出外嵌金属环式鞍形橡胶密封圈橡胶部分没有出现挤出情况,达到了防挤出设计的目的。

图8 组合密封圈位移云图图9 内嵌钢丝鞍形密封圈变形云图

Fig 8 Deformation contour of combined sealing ringFig 9 Deformation contour of rubber saddle-shaped sealing ring

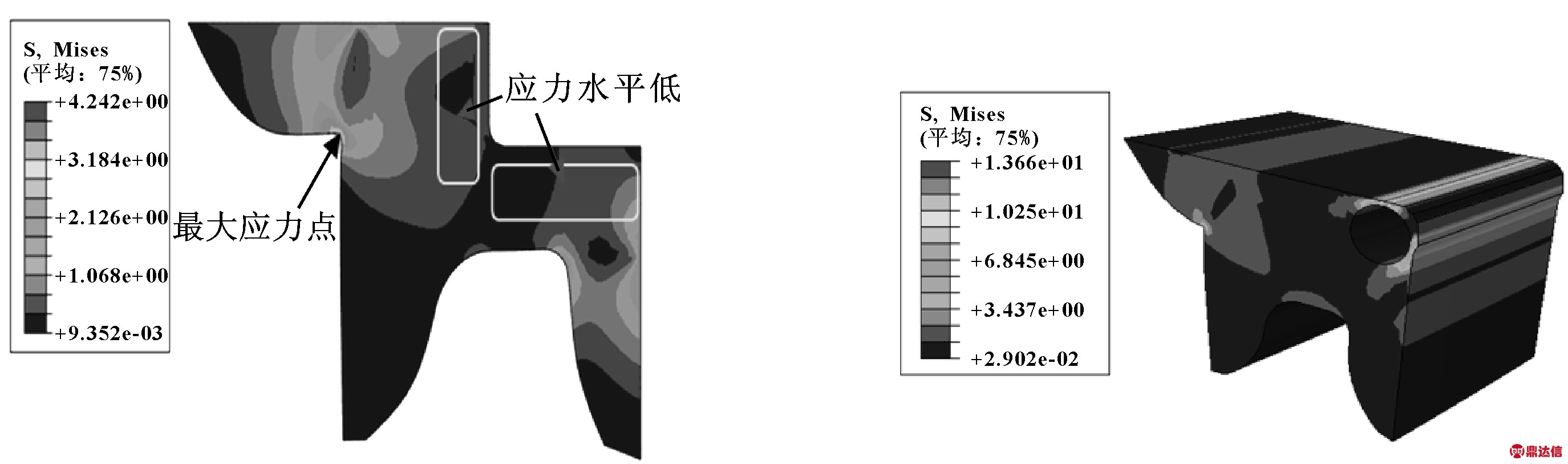

在内压12.6 MPa时,防挤出外嵌金属环式鞍形橡胶密封圈和内嵌钢丝鞍形橡胶密封圈的Von Mises应力云图分别如图10和图11所示。由图10可知,外嵌金属环能很好地改善橡胶圈的局部应力分布,其最大应力点的位置如图10所示,大小为4.242 MPa,金属环附近区域的应力均在1 MPa以下,远小于丁腈橡胶材料的强度极限。由图11可知,由于橡胶挤出现象,在钢丝圈附近区域橡胶圈的Von Mises应力水平较高,最大值为13.66 MPa。由此可见,防挤出外嵌金属环式鞍形橡胶密封圈能够消除密封圈剪切撕裂的可能,可延长橡胶圈使用寿命,实现橡胶圈多次重复使用,节省成本。

图10 组合密封圈Von Mises应力云图 图11 内嵌钢丝鞍形密封圈Von Mises应力云图

Fig 10 Von Mises stressof combined sealing ring Fig 11 Ring with steel ringVon Mises stress contour of rubber saddle-shaped sealing ring with steel ring

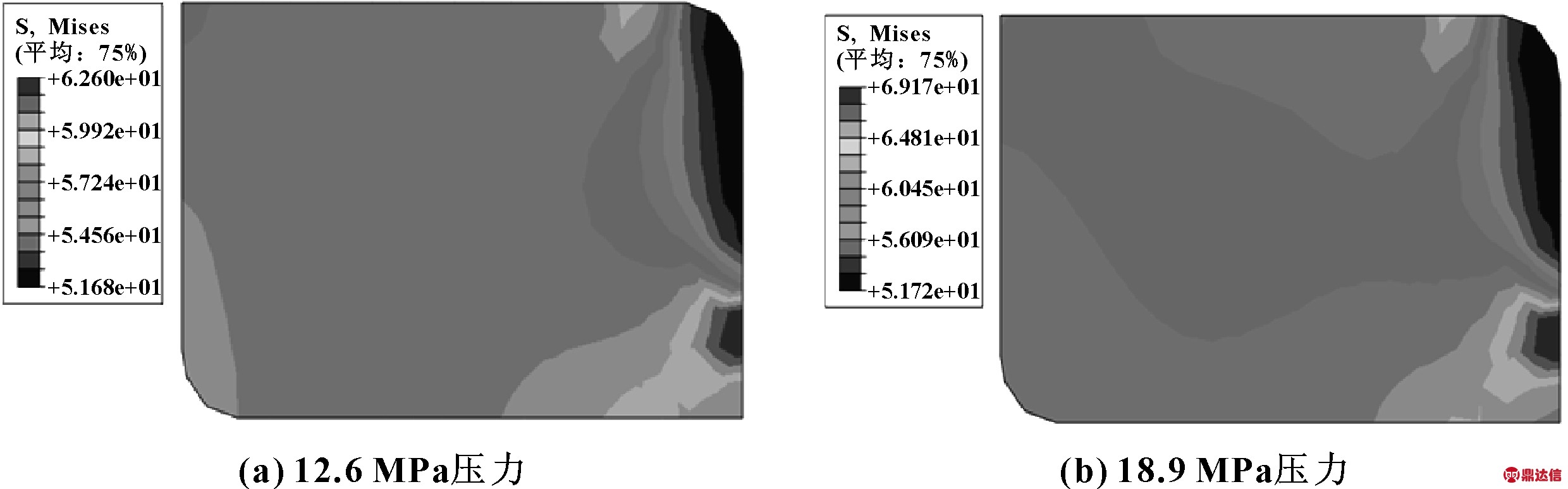

外嵌金属环在12.6和18.9 MPa内压下的Von Mises应力云图如图12所示(计算时取侧面间隙为0.2 mm)。可知,金属环的整体应力水平较低。2种工况下的应力最大值分别为62.6和69.2 MPa,均远小于材料的屈服强度,这表明外嵌金属环的强度能满足工作要求。

图12 在12.6 MPa和18.9 MP压力下金属环Von Mises应力云图

Fig 12 Von Mises stress contour of metal ring at the working pressure of 12.6 MPa(a) and 18.9 MPa(b)

2.3 密封圈性能影响因素分析2.3.1 外嵌金属环宽度影响

外嵌金属环截面尺寸的高度取6 mm,宽度作为变量分别计算了宽度为10、11、12、13 mm时组合密封圈的密封性能及应力分布。不同宽度金属环的接触压力分布曲线如图13—15所示(宽度为10 mm时的密封圈已在前文给出)。

图13 金属环宽度为11 mm时12.6 MPa工作压力下密封面A和B接触压力分布曲线

Fig 13 Contact pressure distribution of sealing surface A(a) and (b) at the working pressure of 12.6 MPa when the width of metal ring is 11 mm

图14 金属环宽度为12 mm时12.6 MPa工作压力下密封面A和B接触压力分布曲线

Fig 14 Contact pressure distribution of sealing surface A(a) and (b) at the working pressure of 12.6 MPa when the width of metal ring is 12 mm

图15 金属环宽度为13 mm时12.6 MPa工作压力下密封面A和B接触压力分布曲线

Fig 15 Contact pressure distribution of sealing surface A(a) and (b) at the working pressure of 12.6 MPa when the width of metal ring is 13 mm

可知,随着金属环宽度增加,密封圈关键密封面A和B上的接触压力变化不大,都能满足密封要求。如表2所示,金属环和橡胶密封圈Von Mises应力随着金属环宽度的增加逐渐降低,但变化幅度也不大,如在宽度为13 mm时金属环最大应力仅为60.7 MPa,可见变化很小。但分析显示,当密封介质压力增加时,可以通过适当增加金属环的宽度来满足组合金属环密封圈的强度要求。

表3 不同金属环宽度下的最大应力

Table 3 Maximum stress under different metal ring width

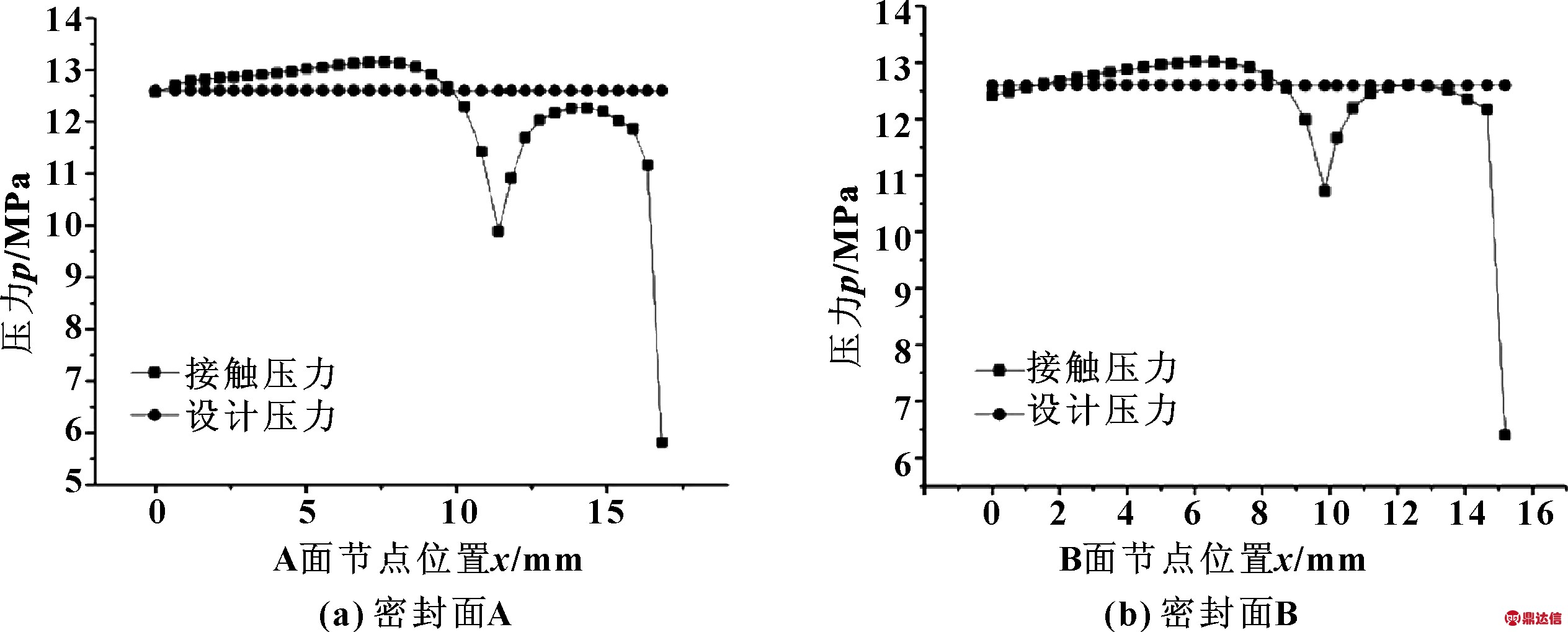

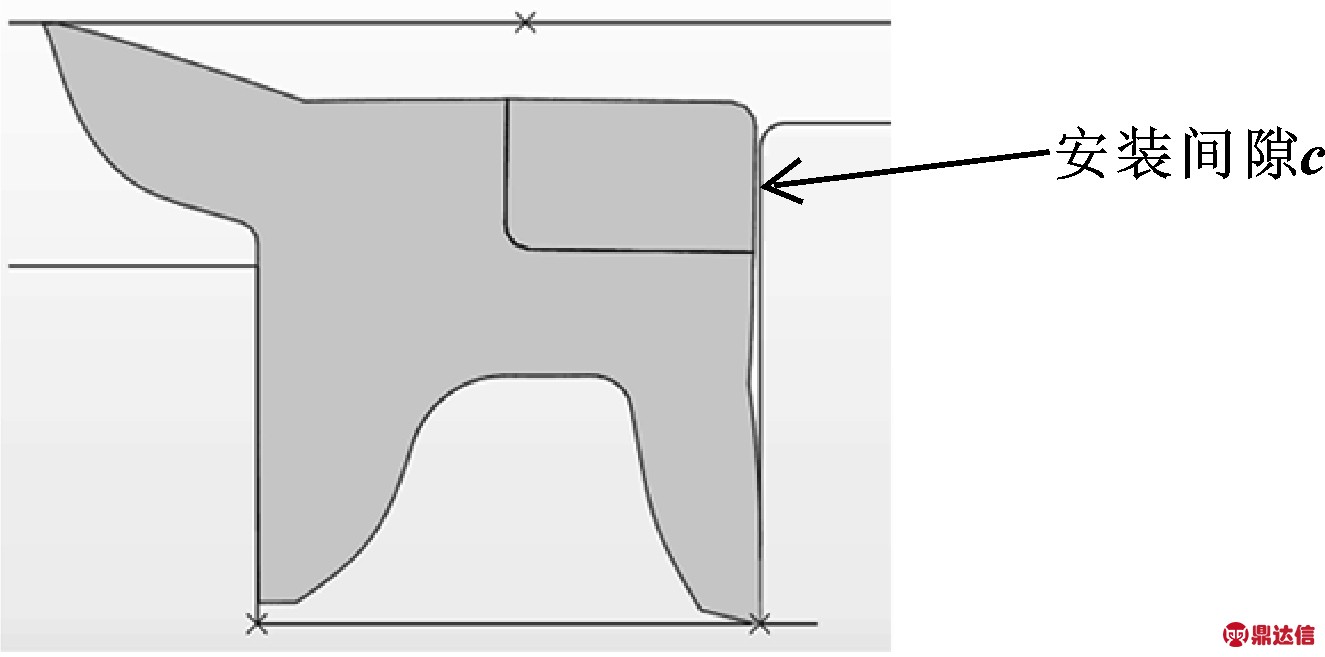

2.3.2 安装间隙对密封圈性能的影响

安装间隙如图16所示,综合考虑加工制造精度、安装方便性及保持受压后的浮动性等因数,设计时该间隙不宜太小。初始设计的安装间隙设置为0.2 mm,另外分别选取0.3、0.4、0.5 mm几种间隙进行了有限元分析,其关键密封面上的压力分布曲线与前述一致,如图17所示为间隙是0.5 mm时密封面A和B的接触压力分布情况。

图16 新型密封圈结构安装间隙示意图

Fig 16 Assembling gap of new type sealing structure

图17 安装间隙为0.5 mm时密封面A和B接触压力分布曲线

Fig 17 Contact pressure distribution of sealing surface A(a) and (b)at the assembling gap of 0.5 mm

结果表明,间隙为0.5 mm时关键密封面的最大接触压力均大于介质压力,能够满足密封能性能的要求;并且在工作状态下也没有橡胶材料挤出情况的发生,可实现防挤出功能。

另外,通过仿真得到0.2、0.3、0.4、0.5 mm 4种安装间隙下新型密封圈金属环Von Mises应力云图,提取金属环上的最大应力值分别为62.6、87.1、112.4、139.3 MPa。由此可见,随着安装间隙的增大,金属环Von Mises应力最大值会随之增加,但均小于材料的屈服强度。因此,安装间隙0.2~0.5 mm均为合理的取值范围。所以制作的金属环只要保持与密封槽有一定的间隙,并能在安装时自如进出,一般即可满足强度要求,这样也能降低金属环的制造难度。

3 结论

(1)针对锁紧环式天然气快开盲板提出一种防挤出外嵌金属环式鞍形橡胶密封圈,该密封圈的浮动特性大大减少卸压后打开门盖锁紧环时可能遇到的阻力,避免装拆困难情况的发生,同时改善橡胶圈承力状态,并有效防止材料挤出。

(2)新型密封圈结构具有良好的应力分布状态与密封性能,同时其密封面间隙能够满足浮动特性的要求,避免门盖不易开启的问题。

(3)金属环宽度取值范围为10~13 mm,安装间隙为0.2~0.5 mm时,橡胶密封圈都能满足密封要求,且金属环Von Mises应力均小于材料的屈服强度。