摘要:提出一种适用于井下复杂环境的V形金属密封环,利用压力密封装置模拟40 MPa压差工作环境,研究V形金属密封环在井下流量控制阀中的密封性能。将V形环的力学模型分解为圆筒过盈配合与悬臂梁力学模型进行理论分析,得出密封接触面的应力计算公式,并利用ABAQUS进行仿真验证。建立V形环两种密封面(曲面与平面)的轴对称模型,分析密封环在40 MPa压差下,不同过盈量与倾角对密封性能的影响,并对比2种结构的性能。结果表明,在满足密封性能的前提下,平面密封结构的过盈量取值范围更广,并且在相同结构参数时的接触应力大于曲面密封。确定平面密封结构过盈量与倾角的取值范围,为井下流量控制阀中V形金属密封环的设计提供了参考,应力计算公式也为密封环的设计提供了一个初步的接触面应力。

关键词:流量控制阀;金属密封;密封性能;过盈量;倾角

智能完井的核心技术是通过井下流量控制阀(ICV)对井下工况实时监测,而ICV的密封性能对油气采收率更是至关重要[1]。目前在高温、高压、腐蚀的深井油气环境中,传统的非金属密封难以满足油井寿命周期的耐久性要求,金属密封则具有更高的可靠性,极大地提高ICV的密封性能[2]。

传统ICV通常采用的是端面金属密封,密封结构需要弹簧或者外部施加力,使密封滑套与相配合的密封阀座形成密封,而径向金属密封仅需要通过油液压力作用于密封件形成密封。国内外从20世纪70年代就开始对金属密封做了一系列的研究[3]。目前,常用的金属密封的形式主要有金属垫片、O形环、C形环、W形环、U形环和K形环等,截面形状的不同导致它们的性能也各有不同。其中,O形环具有较好的自紧性[6-8];U形环可在低温、高压等苛刻工况下实现密封[9];K形密封环在温度和过盈量一定的条件下,最大接触应力可以随着工作压力增大而增大,更好地实现密封[10]。

井下流量控制阀通常工作在高温、高压、腐蚀并且混杂油气泥沙的恶劣工况,现有金属密封装置可能无法同时满足这些要求。为此本文作者提出一种适用于井下复杂环境的V形金属密封环,利用压力密封装置模拟井下约3 000 m存在40 MPa压差的工作环境,研究了V形金属密封的密封性能。此外,对V形金属密封环进行理论分析,将该模型分解为圆筒过盈配合与悬臂梁的组合模型,可求得密封面的最大应力,同时利用计算机仿真验证应力计算公式的正确性。以此理论结果为基础,通过ABAQUS软件建立了V形金属密封环两种密封面的有限元轴对称模型,对比分析V形金属密封环不同结构参数时的Mises应力与接触应力,得到了密封性能最佳的结构参数,该结论为V形金属密封环在流量控制阀的应用中提供了参考。

1 V形金属密封机制及结构设计

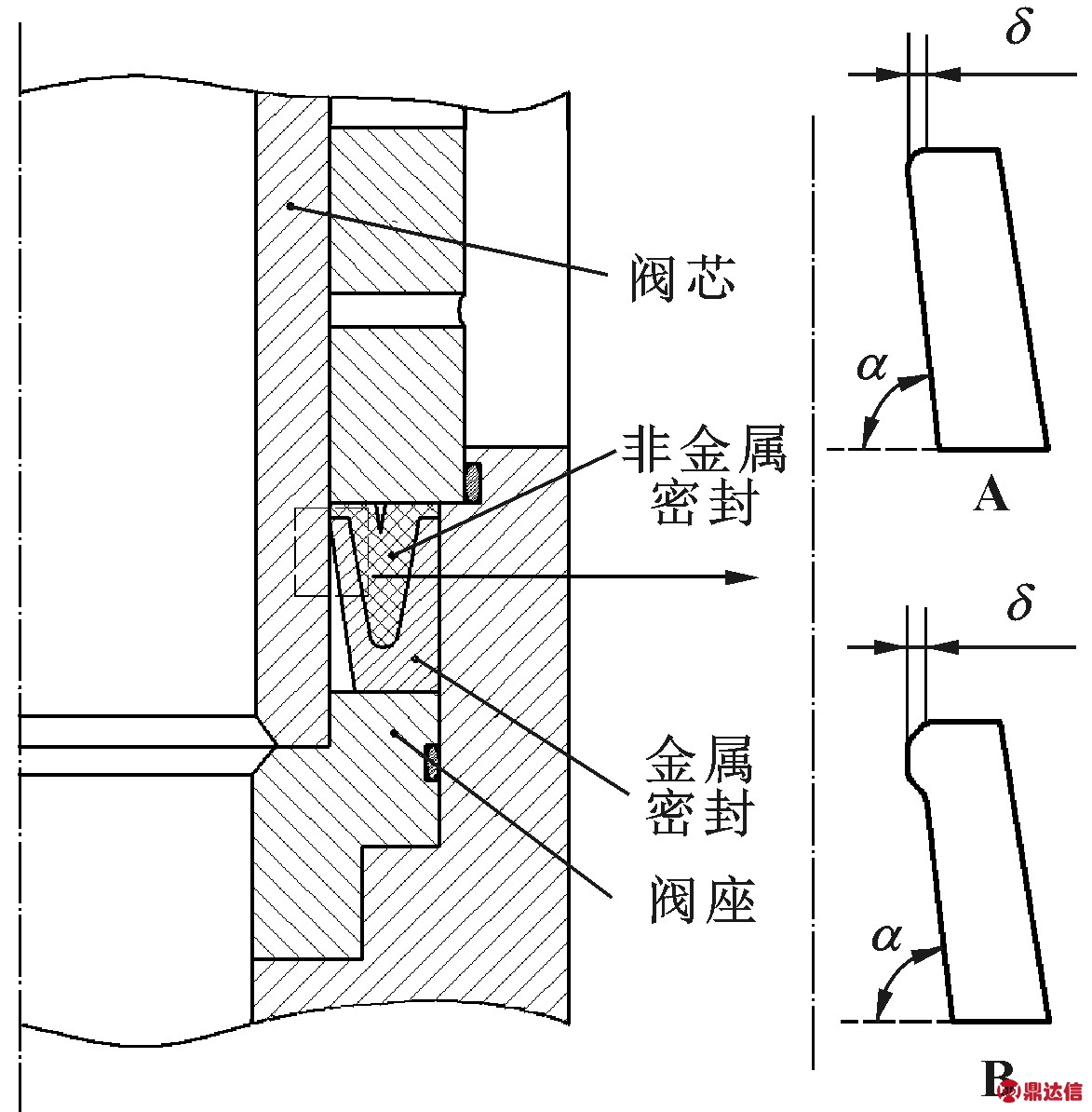

ICV的密封形式多为弹性密封和非弹性密封的组合密封,阀芯与下阀座之间的密封是整个ICV的关键。而金属密封技术是采用适当的金属材料代替弹性体材料,采用可控的载荷来挤压金属套筒并使其充分变形与管筒内壁接触,利用接触面的压力使金属密封圈发生挤压变形来填充接触面之间的空隙,形成密封[11]。由于现场测试ICV密封结构的性能花费较大,为保证密封结构在ICV中正常工作,设计如图1所示装置,该压力密封装置可以模拟井下高温高压的工况,可对金属密封装置进行性能测试。

图1 压力密封装置装配图

Fig 1 Pressure seal assembly drawing

针对井下复杂工况,为保证ICV的密封性能,同时提高密封的可靠性,提出一种V形金属密封结构,如图2所示,其内侧是倾角为α的倾斜梁在油液压力的作用下,使密封面紧贴阀芯表面,实现装置的密封。此外,在V形金属密封圈的内槽添加非金属密封圈,实现装置的初始密封。文中主要对金属密封结构的2种密封面进行分析,其中A结构依靠上端曲面紧贴阀芯实现密封,B结构则依靠凸起平面实现密封。

图2 V形金属密封环

Fig 2 V-shaped metal seal ring

2 理论模型分析与验证

ICV密封性能主要研究的是金属密封结构弹塑性变形所产生的应力问题,从图2中可以看出,V形金属密封环主要是由内圈倾斜梁紧贴阀芯,油液压力作用在密封环内槽表面,使得密封环上下形成压差,实现密封。因此,从轴向分析V形密封环,可以将其假设为倾斜梁左侧受到挤压,右侧表面受到均布载荷的悬臂梁模型。另外,由于密封装置的装配方式为过盈配合,从径向截面分析,可将装置简化为圆筒过盈配合模型。综上所述,将V形金属密封环力学理论模型分解为圆筒之间的过盈配合和悬臂梁受力的组合模型问题,进行理论分析计算。

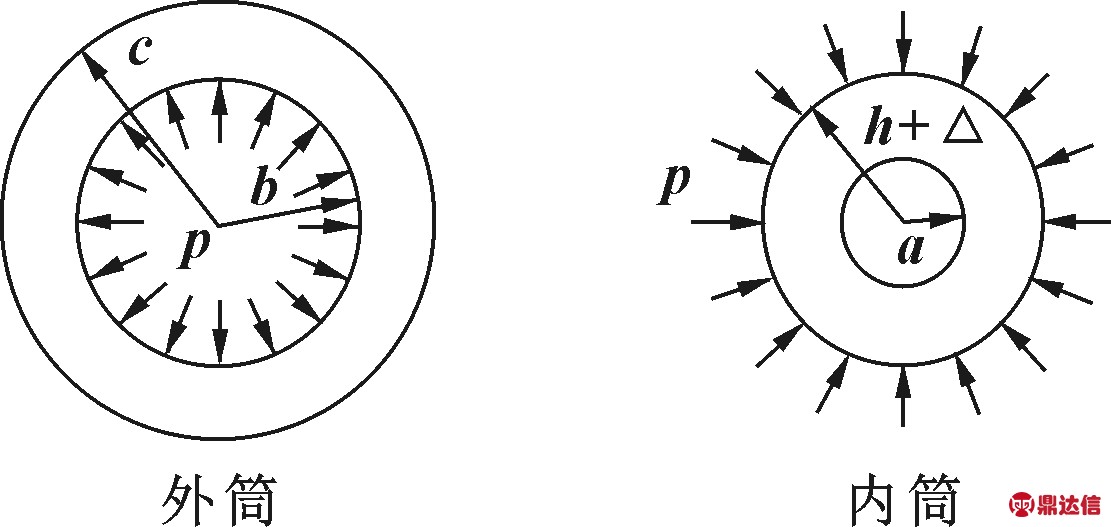

2.1 圆筒之间过盈配合

如图3所示圆筒模型,内筒1内径39 mm,外径49 mm,材料为40Cr,E=206 000 MPa,泊松比0.3,密度ρ=7 900 kg/m3;外筒2内径48.5 mm,外径60 mm,材料为GH4169,E=199 900 MPa,泊松比0.3,密度ρ=8 240 kg/m3,过盈量δ=0.05 mm。外筒内壁和内筒外壁分别受到压力p作用,通过式(1)(拉梅公式)可以计算圆筒之间的过盈配合[12]。

图3 圆筒过盈配合示意图

Fig 3 Schematic diagram of cylinder interference fit

(1)

式中:σr为径向应力;σθ为环向拉应力;τrθ为剪应力;pi为内表面受到的内压;po为外表面受到的外压;a为内表面半径;b为外表面半径;E为弹性模量。

假设内筒内表面压力与外筒外表面压力为0,并且在接触面处压力相等,应力相等。则内外圆筒接触面上的位移分量如式(2)所示。

(2)

式中:ν为泊松比;ur为位移分量。

由式(2)可分别算出在压力p作用下配合处内、外筒的径向位移,则配合处的位移连续条件如式(3)所示。

(3)

式中:δ为过盈量。

2.2 悬臂梁应力分析

如图4所示,在轴向将V形金属密封环假设为悬臂梁模型,在CD边界上施加大小为q的均布载荷,将BC边界固定,悬臂梁以倾角β(此处假设β为4°)倾斜放置,假设接触点A受到挤压后位移到点E,由式(2)可得外筒接触面的位移分量为ur2,则点E坐标为(ur2sinβ,ur2cosβ),如图4所示。

图4 悬臂梁示意图

Fig 4 Schematic diagram of the cantilever beam

悬臂梁上应力分布[11]如式(4)所示。

(4)

2.3 组合模型分析

综合上述圆筒过盈配合和悬臂梁2种力学模型,得到一种组合模型,如图5所示,外筒内表面是倾斜角为β的斜面,外筒与内筒为过盈配合,外筒外表面受到大小为q的均布载荷。

图5 三维模型截面示意图

Fig 5 Schematic diagram of the 3D model

综合上述圆筒过盈配合与悬臂梁应力计算公式,可得组合模型接触面处应力计算公式:

σr=σr2-σxsinβ-σycosβ

σθ=σθ2

(5)

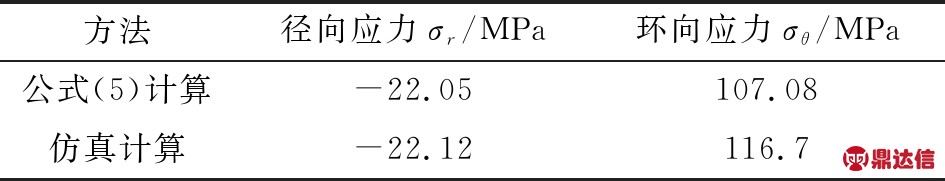

代入数值,求得σr=-22.05 MPa,σθ=107.08 MPa。

2.4 组合模型仿真验证

利用ABAQUS软件对图5所示模型进行分析,输出内外筒接触面圆周方向上的应力数值并汇成图表,如图6所示,应力曲线的最小值为-22.07 MPa,最大值为116.70 MPa分别对应式(5)所求接触面上径向最大应力-22.05 MPa与环向最大应力107.08 MPa,如表1所示,仿真结果与计算结果误差较小,验证了该组合模型应力计算公式的正确性。该应力计算公式为类似结构的密封环提供了一个初步的接触面应力,极大地减小了计算时间和工作量。

图6 圆周方向的应力

Fig 6 Stress in the circumferential direction

表1 公式计算与仿真计算应力对比

Table 1 Comparison of stress by formula calculation and simulation calculation

3 有限元仿真验证及结构设计

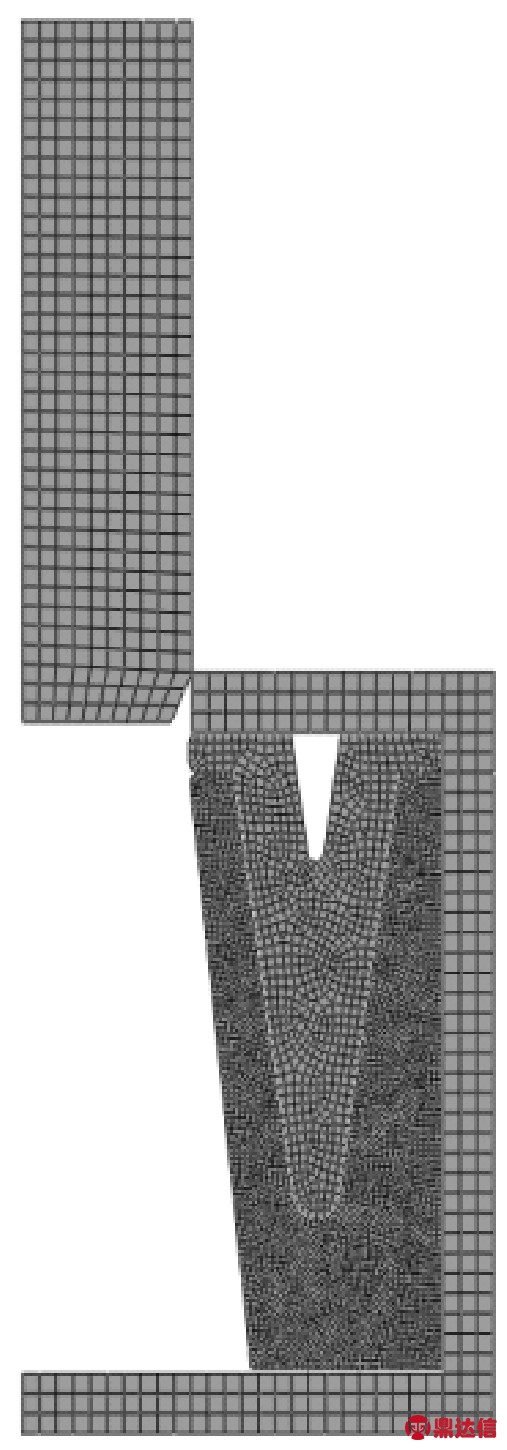

V形金属密封环与阀芯之间采用过盈配合的安装形式,密封形式为动密封。使用ABAQUS软件对V形金属密封环的工作状态进行模拟分析,A结构密封环的轴对称模型如图7所示,第一步,密封阀芯由上向下位移,直到下端紧贴密封阀座,阀座完全固定;第二步,在密封装置上施加40 MPa压力,模拟压差环境。通过上述条件模拟阀芯装入密封装置并与密封件发生接触,实现密封(B结构仿真过程与A结构相同)。

图7 V形金属密封环轴对称模型

Fig 7 Axisymmetric model of V-shaped metal sealing ring

V形金属密封环的材料选用镍络铁合金GH4169合金钢,GH4169在700 ℃时具有高强度、良好的韧性以及在高低温环境均具有耐腐蚀性,可广泛应用于各种高要求的场合。常温下材料属性如表2所示。

表2 GH4169的性能参数

Table 2 Performance parameters of GH4169

3.1 金属密封性能的判定方法

目前对于金属密封环密封性能的研究,主要是密封接触面之间的密封比压(接触应力),即密封比压大于垫片系数与介质压力的乘积时,能够实现密封。此方法使用于介质压力小于34.5 MPa的工作条件下, 当介质压力大于34.5 MPa时,此准则不能使用。秦桦等人[10]对水深1 500 m、压力69 MPa、温度180 ℃下水下采油树油管悬挂器K形金属密封环进行有限元分析,结果表明,在工作温度和过盈量一定的条件下,当工作压力小于40 MPa时,K形金属密封环两侧的最大接触应力均超过介质压力的2~3倍,而当工作压力大于40 MPa时,K形金属密封环外侧的最大接触应力超过介质压力的10倍,此时K形金属密封环在各种工况下均能满足密封准则。此判据是目前文献记载中对于金属密封的最高准则,文中在研究ICV的金属密封性能时,使用密封面的接触应力大于介质压力的10倍作为评判依据。

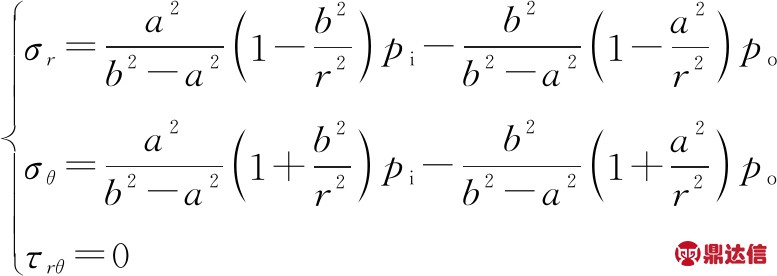

3.2 不同结构参数时V形密封环A结构的应力分析

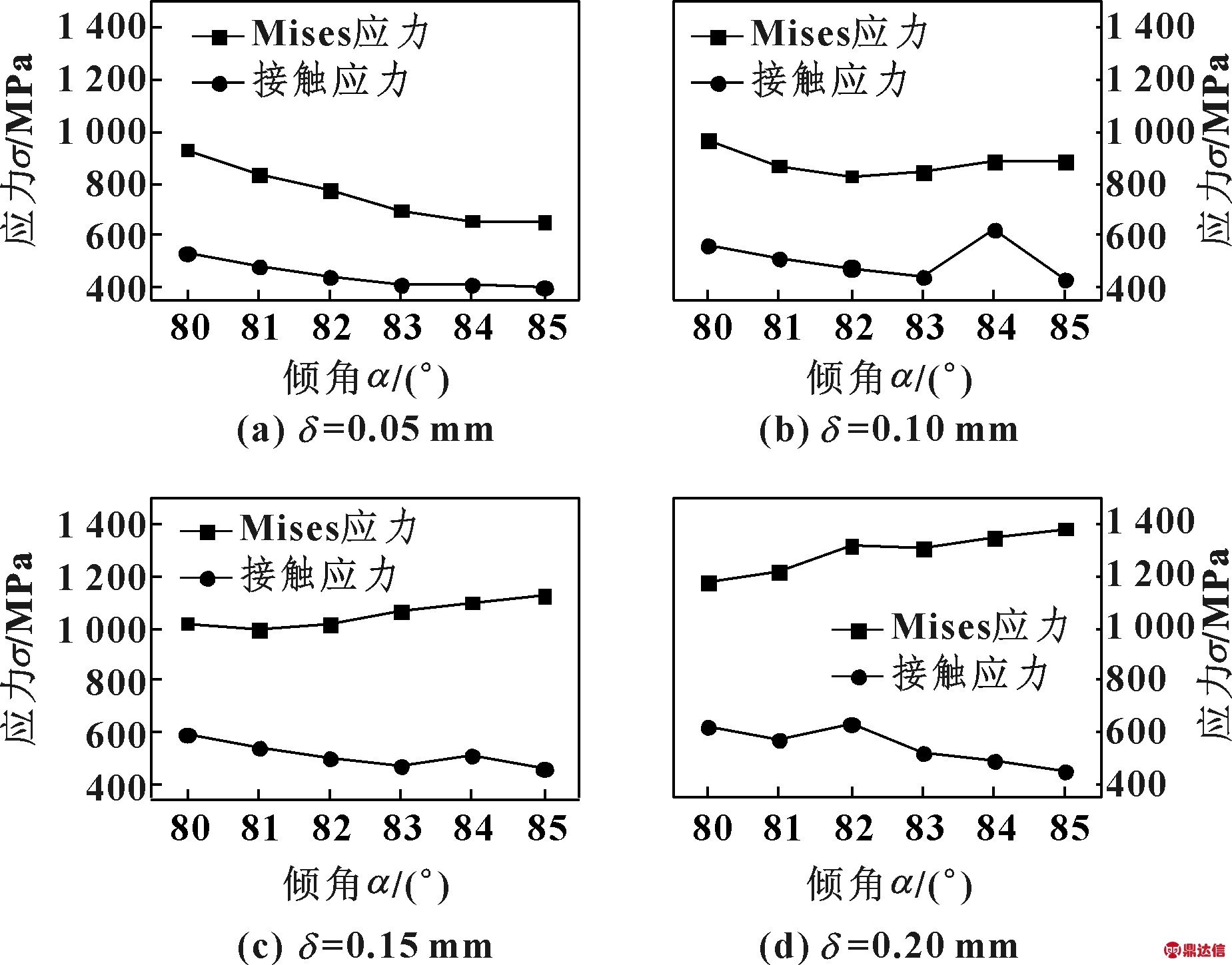

ICV密封装置是油液压力作用在金属密封内表面,使得密封环内壁挤压套筒,产生很高的接触应力,起到密封的作用。利用ABAQUS软件分析压差为40 MPa,过盈量为0.05、0.10、0.15、0.20 mm以及倾斜梁的倾角为80°、81°、82°、83°、84°和85°时的V形金属密封A结构的应力。

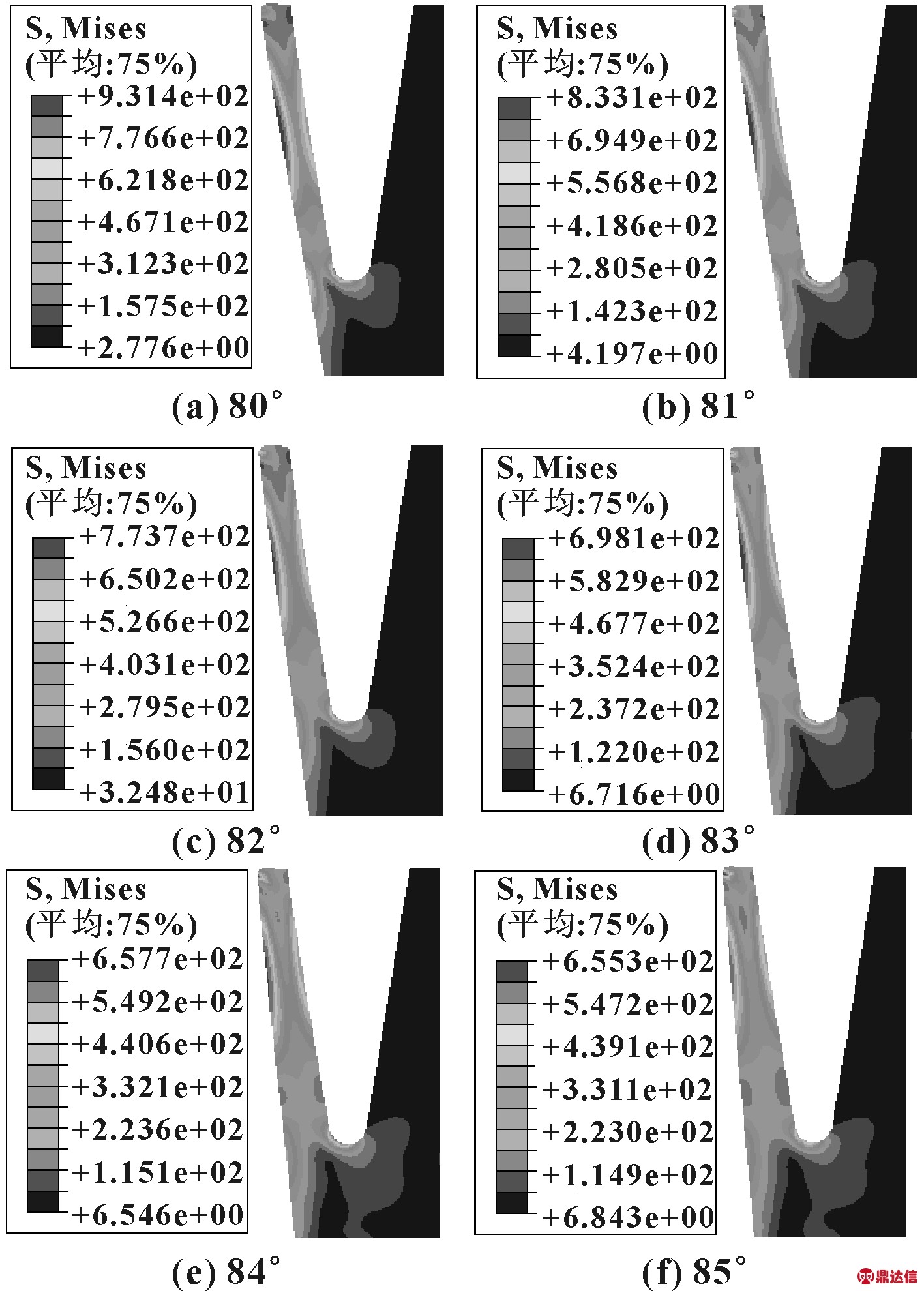

如图8(a)所示,过盈量为0.05 mm时,随倾斜角的增大,Mises应力与接触应力都呈递减趋势,最大Mises应力为931.4 MPa,最大接触应力为535.6 MPa,小于材料的屈服强度。图9所示为A结构过盈量为0.05 mm时不同倾角下的Mises应力云图。如图8(b)所示,过盈量为0.10 mm时,Mises应力先减小后增大,最大为970.4 MPa,接触应力先减小,在倾角84°处增大,最大为621.3 MPa。如图8(c)、(d)所示,过盈量为0.15和0.20 mm时,Mises应力大于材料屈服强度,无法密封。因此,过盈量为0.05和0.10 mm同时倾角大于80°时,接触应力大于介质压力的10倍以上, Mises应力小于材料屈服强度,满足密封要求。

图8 过盈量为0.05、0.10、0.15、0.20 mm时A结构不同倾角下的应力分布

Fig 8 Stress distribution of A structure with different inclination angle when the interference is 0.05,0.10,0.15, and 0.20 mm

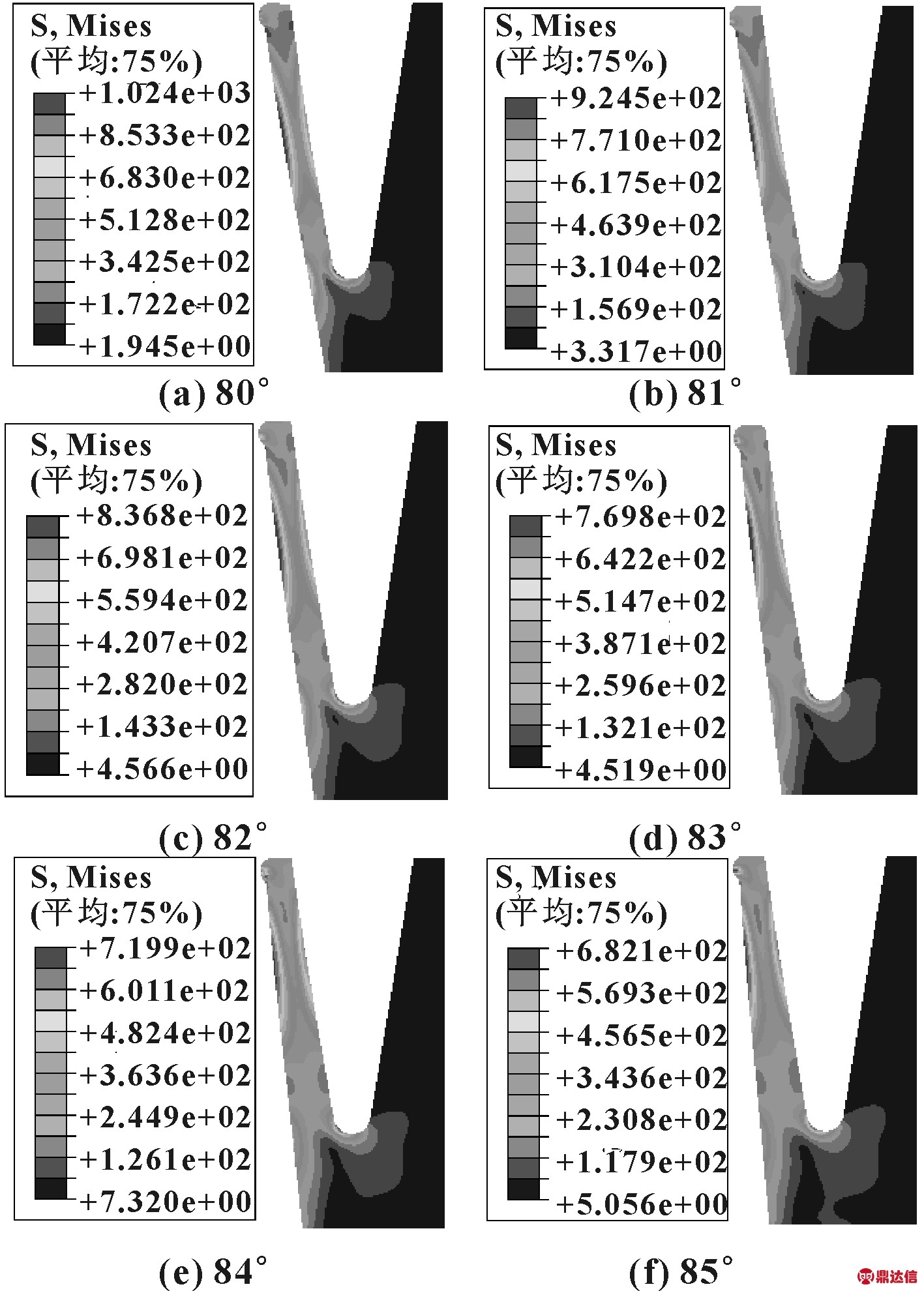

图9 过盈量为0.05 mm时A结构的Mises应力云图

Fig 9 Mises stress cloud diagram of A structure with interference of 0.05 mm

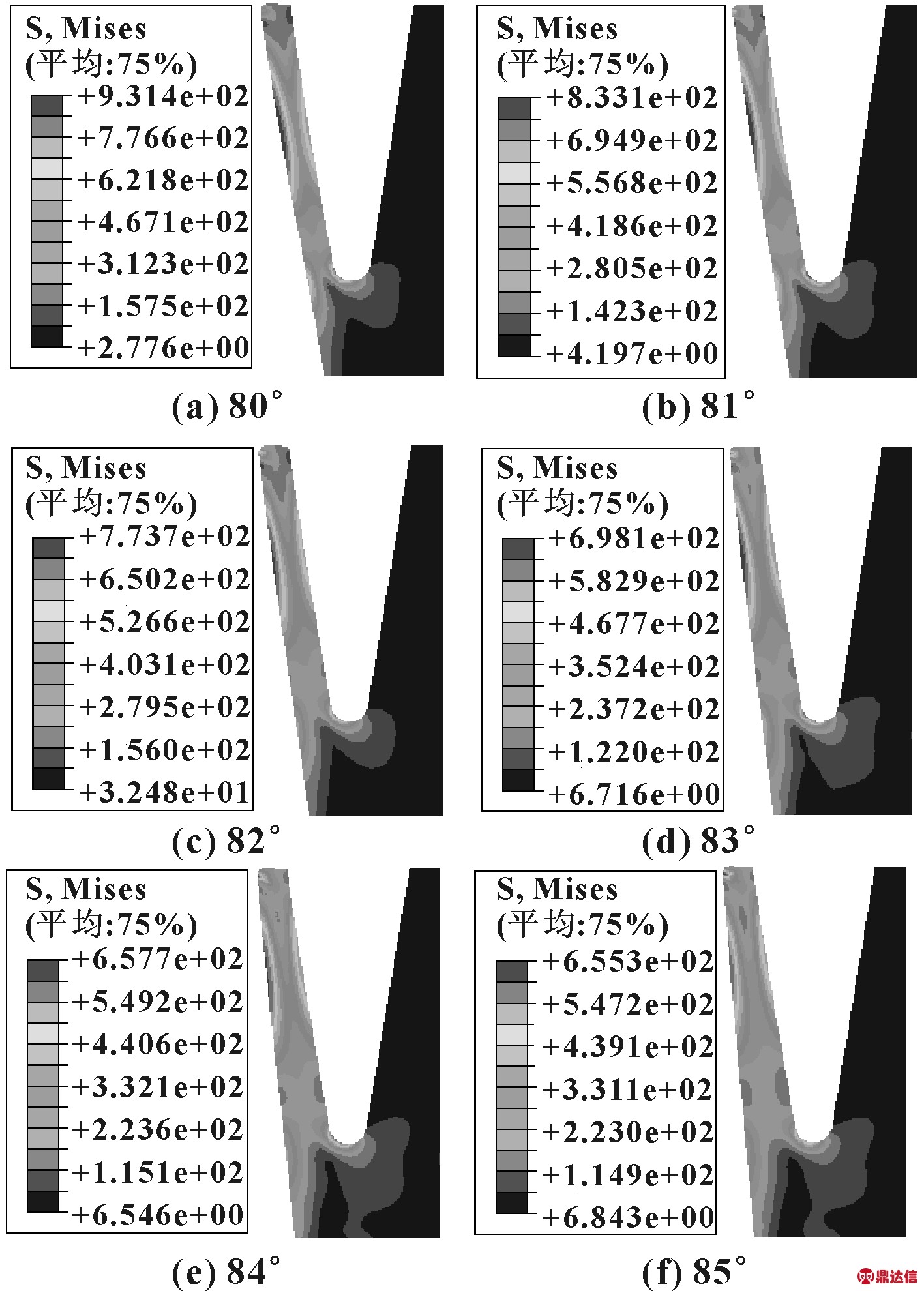

3.3 不同结构参数时V形密封环B结构的应力分析

B结构分析过程与上述A结构相似,应力分析结果如图10所示。

图10 过盈量为0.05、0.10、0.15、0.20 mm时B结构不同倾角下的应力分布

Fig 10 Stress distribution of B structure with different inclination angles when the interference is 0.05,0.10,0.15, 0.20 mm

过盈量为0.05、0.10和0.15 mm时,随倾角的增大,密封环的Mises应力和接触应力整体呈下降趋势。过盈量为0.05 mm时,最大Mises应力为1 024 MPa,最大接触应力为584.8 MPa,如图10(a)所示。图11所示为过盈量为0.05 mm时不同倾角下B结构的Mises应力云图。如图10(b)、(c)所示,过盈量为0.10 和0.15 mm、倾角为80°时,最大Mises应力分别为1 036 MPa和1 073 MPa,均大于材料的屈服强度,无法密封。如图10(d)所示,过盈量为0.20 mm时,Mises应力先减小后增大,在倾角为80°、81°、84°和85°时超过材料屈服强度,无法满足密封要求。根据上述判定方法,B结构应选择过盈量小于0.20 mm并且倾角大于80°的结构参数。

图11 过盈量为0.05 mm时B结构的接触应力云图

Fig 11 Contact stress cloud diagram of B structure with interference of 0.05 mm

综合上述结论可知,倾角与过盈量对V形金属密封环密封性能的影响较大,对比2种结构,B结构的过盈量取值范围更广;A结构仅在过盈量为0.05和0.10 mm且倾角大于80°时,满足密封要求;此外,考虑到A结构在过盈量0.1mm、倾角84°时接触应力的突变,可能存在不确定因素。在相同结构参数的前提下,B结构所受接触应力较大。因此,选择B结构过盈量0.05、0.10和0.15 mm,倾角大于80°时,为密封装置的最佳参数取值。

4 结论

(1)以简单力学模型为基础,将V形金属密封环分解为圆筒过盈配合与悬臂梁的组合模型,得到密封接触面上的应力计算公式,并且利用ABAQUS软件对组合模型进行了仿真验证。

(2)利用ABAQUS软件分析V形金属密封环曲面密封与平面密封结构下,倾角与过盈量对密封性能的影响。结果表明,曲面密封结构在过盈量为0.05 mm时,Mises应力与接触应力随倾角增大而减小,当过盈量大于0.05 mm时,Mises应力随倾角增大而增大,接触应力整体呈下降趋势;平面密封结构在过盈量小于0.2 mm时,Mises应力和接触应力与倾角成反比,当过盈量为0.2 mm时,随倾角增大,Mises应力先减小后增大,接触应力呈下降趋势。

(3)对比2种密封结构,在满足密封性能的前提下,平面密封结构的过盈量取值范围更广,并且在相同结构参数时的接触应力大于曲面密封。因此建议选择过盈量小于0.2 mm、倾角大于80°的平面密封结构。