摘要: 研究了异种金属焊接管道在修补焊前后残余应力的演化,以了解核电厂管道在修补焊后是否满足抗应力腐蚀开裂的要求。采用手工焊和自动焊技术进行了SA106B钢与Inconel 600合金异种金属管道的对接焊,在对原始焊缝进行了局部的打磨后,分别采用焊条电弧焊和钨极氩弧焊技术对打磨处进行了修补焊接。采用轮廓法对管道修补焊后状态下的环向和轴向焊接残余应力进行了测量,得到了管道的焊接残余应力分布。通过对异种金属管道修补焊接头的残余应力分析,确认了修补焊后最大残余应力小于415 MPa,可以满足相关抗应力腐蚀开裂的要求,研究结果对开展核电厂管道修补焊有较高的参考价值。

关键词: 异种金属焊接;管道修复焊接;残余应力;轮廓法

0 前言

应力腐蚀开裂(Stress corrosion crack,SCC)是能源、化工行业管道的常见失效问题。压水堆或重水堆核电厂一回路的水具有腐蚀性,如果一回路的管道材料有较大的残余拉伸应力,在腐蚀介质和拉应力的共同作用下,管道就存在严重的应力腐蚀开裂倾向。杜东海等人[1]在研究AP1000核电管道材料时指出,焊接残余应力加速了焊接热影响区应力腐蚀裂纹的扩展速率;而异种金属焊缝的残余应力分布复杂,是各国学者关注的重点。加拿大学者Duan等人[2]认为一回路管道应力腐蚀裂纹在异种金属焊缝中的产生和扩展主要是由焊接残余应力导致的,对残余应力的检测是评价管道焊接质量的重要内容。黄本生等人[3]在研究Q345/316L异种钢焊接残余应力时指出,焊缝和焊缝附近区域残余应力的分布是不连续和不对称的,最大残余应力出现在Q345侧的熔合线处;蔡建鹏等人[4]分析和测量了Q345/SUS304异种钢对接接头的残余应力和变形,指出SUS304侧的纵向拉伸应力区明显宽于Q345侧。目前,焊接残余应力的检测通常采用X射线衍射方法,但由于X射线衍射法测得的应力仅限于材料表面微米深度,无法实现沿材料厚度方向的应力测量。对于异种金属材料的焊缝,随着材料服役时间的增加,SCC导致的焊缝开裂问题可能更严重。张俊宝等人[5]研究了SA508低合金钢和SA351不锈钢的异种钢对接钢管焊接残余应力,并采用盲孔法对残余应力进行了测量,指出热影响区存在较高残余应力是SCC的危险区域。

对于长期服役且已经出现裂纹的焊缝,出现所谓的破前漏(Leak before break,LBB)问题,需要进行修补焊,这种焊缝局部的补焊必将引起残余应力的重新分布,文献[6-7]指出,经历补焊过程后,补焊焊缝和附近热影响区会出现较大的拉应力。如果不对补焊的残余应力进行再评估,有可能产生严重的应力腐蚀开裂。文献[8]就提到,美国VC summer核电站在反应堆压力容器安全端焊缝区多次补焊产生了热裂纹,焊缝残余应力较高,最终导致一回路水管道因SCC泄漏。上世纪70和80年代建造的核电厂一回路管道很多出现了SCC问题和破前漏问题,需要对管道进行修补焊。为了评价补焊后的整个焊接接头的残余应力分布,降低管道SCC风险,该研究制备了专用的异种金属焊接管道试样,并对试样焊缝进行了切削和修补焊接,采用轮廓法对异种金属管道对接焊的残余应力进行了测量,检验修补焊工艺是否满足ASTM的相关规定要求。

1 材料与方法

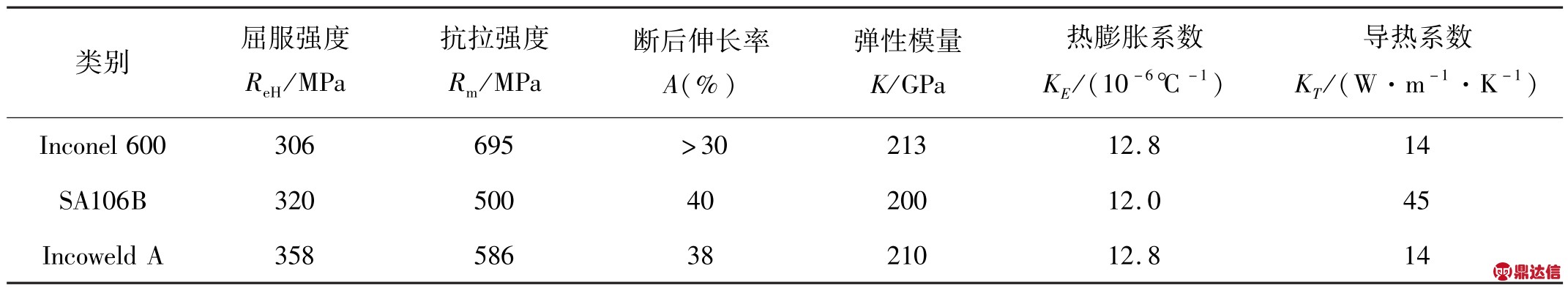

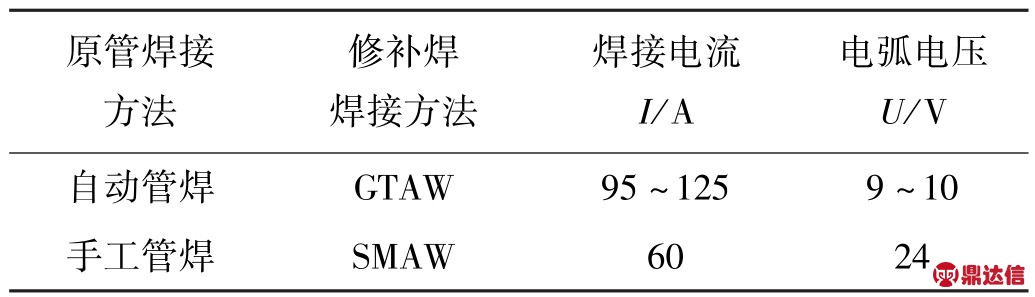

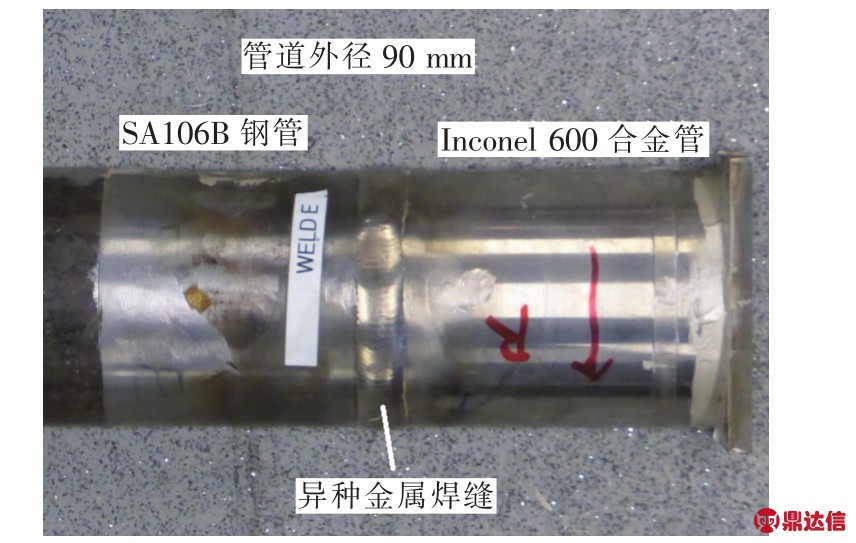

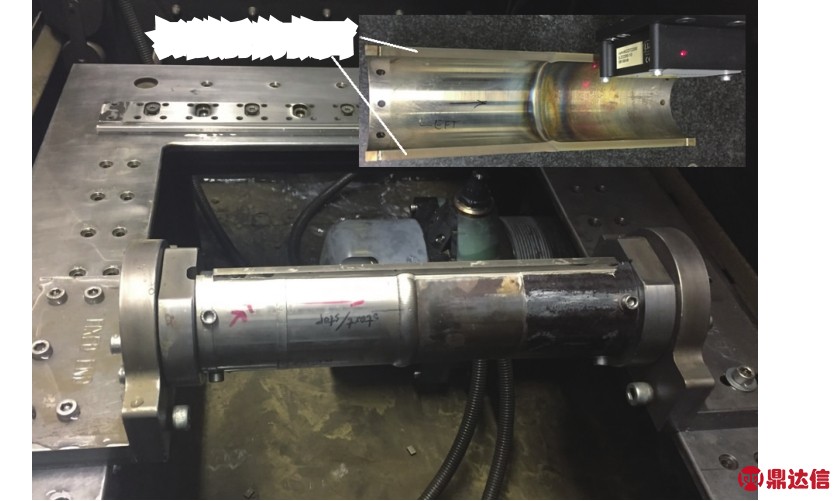

试验用两种管道材料分别是SA106B碳钢和Inconel 600合金,焊丝(条)材料是 Incoweld A,管道及焊接材料的主要力学性能参数和热物理性能参数见表1。管子内径74 mm,厚度7.4 mm,按照ASME BPVC相关要求制备了四种异种金属焊接管道对接焊试样,分别采用手动焊接和自动焊接方法进行对接环焊缝的焊接。手工焊时采用直径2.38 mm的Incoweld A焊条,共5层焊缝;自动焊时,采用直径0.89 mm的同种焊丝,分10层焊完,然后分别进行修补焊接。对于手动焊接管道试样,首先将环焊缝的0°~120°段从焊缝顶部到根部将焊缝打磨掉,然后使用焊条电弧焊(SMAW)将该区域管道重新焊接。对于自动焊接管道试样,首先将环焊缝0°~90°的焊缝部分从外径切割到根部,然后使用钨极氩弧焊(GTAW)将该区域管道重新修补焊接,典型修补焊接工艺参数见表2。试验总共有4种焊接管道试样,分别是手工焊接原始管道、手工焊接修补焊管道、自动焊接原始管道和自动焊接修补管道。图1显示SA106B碳钢与Inconel 600合金管异种金属焊缝实物。

表1 焊接材料的主要力学和热物理性能参数

表2 典型修补焊工艺参数

图1 异种金属焊接管道及环焊缝

异种金属管道焊接接头存在较高的残余应力,但目前的残余应力测量方法主要是测量表面(X射线衍射法)或浅表面(盲孔法)的应力,虽然中子衍射技术可以测量材料内部深层的应力,但国内此种设备很少。而轮廓法残余应力测量技术将位移测量与应力重构结合在一起,很适用于结构内部应力场的测量,能够快速地测量出焊接结构内部残余应力分布[9],已经在焊接结构残余应力测量方面得到了成功的应用[10-13]。轮廓法测量残余应力时需要将待测工件的表面用高精度线切割的方法切开,再采用三坐标仪对切割截面进行扫描测量,获得应力释放后表面的尺寸轮廓线,进而得到表面形变数据,通过有限元分析、反演计算,得到表面的残余应力分布。有研究指出[14],对不锈钢和镍基合金材料焊接接头,轮廓法应力测量的不确定度大约是20~40 MPa。

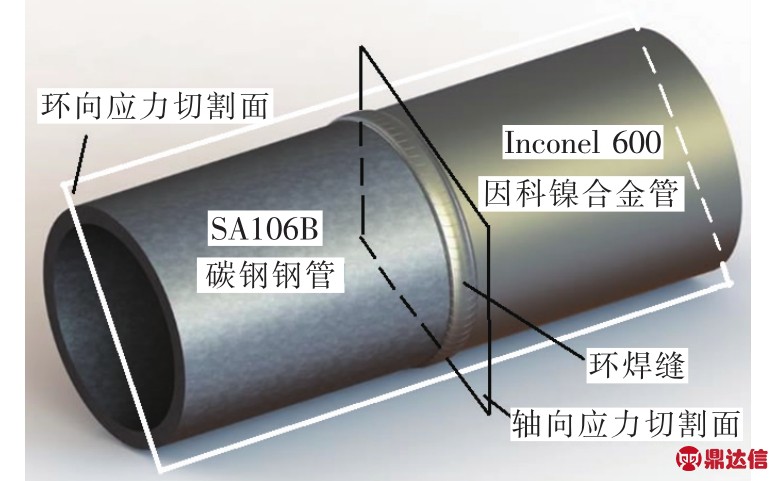

该研究主要考察了焊接管道环向和轴向焊接残余应力,因此切割方法有环向应力切割和轴向应力切割两种方式,如图2所示。准备有多个试样分别用于两种切割方式,图3显示了在夹具上准备进行环向应力切割的管道试样及切割完成后的截面。

图2 异种金属焊接管道及切割方式

图3 管道环向应力切割及切割后的截面

2 结果与讨论

高精度线切割后,试样切割截面采用三坐标测量仪对表面轮廓的尺寸进行了精密测量,获得了应力释放后表面的变形数据,测量数据经有限元计算得到了切割面的残余应力分布。有限元计算采用ABAQUS软件,模型采用三维线性减缩积分单元(C3D8R),焊接材料的应力应变采用线性本构关系,已有的研究分析表明采用这一单元模型可以较精确地求解位移和变形。

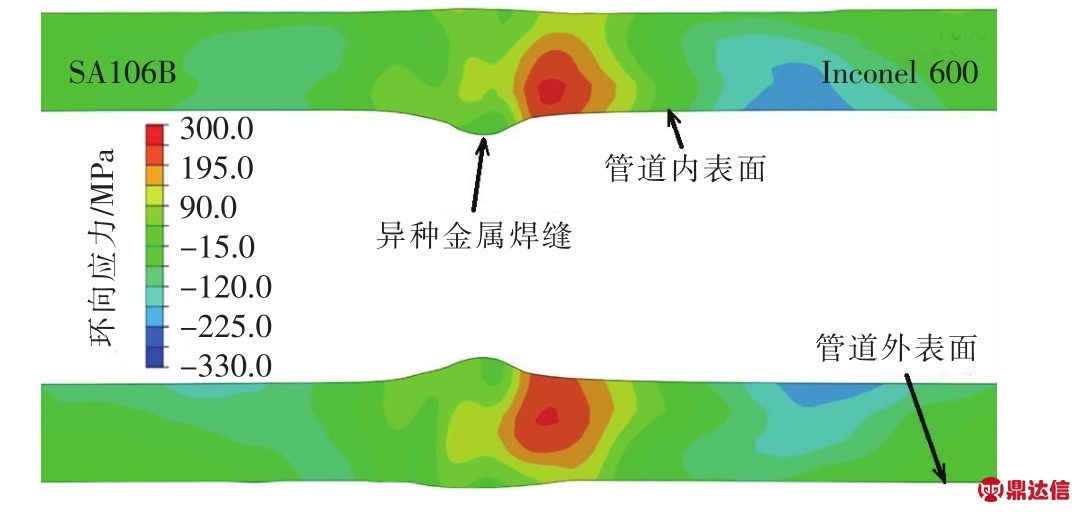

图4是采用轮廓法测量与计算得到的环向应力分布,图4显示较高的拉应力集中在Inconel 600合金的热影响区(Heat affected zone,HAZ),最大环向残余应力不大于300 MPa。从表1可见,除导热系数外,三种材料的力学性能和热物理性能差别不显著,Inconel 600合金的导热系数比SA106B低三倍多,因此焊接过程中Inconel 600合金一侧有较大的温度梯度,这是引起应力分布不对称的重要原因。从图4可见,管子内壁焊缝有明显的凸起,这主要是因为内壁进行了钨极氩弧焊打底焊。

图4 环向焊接残余应力分布

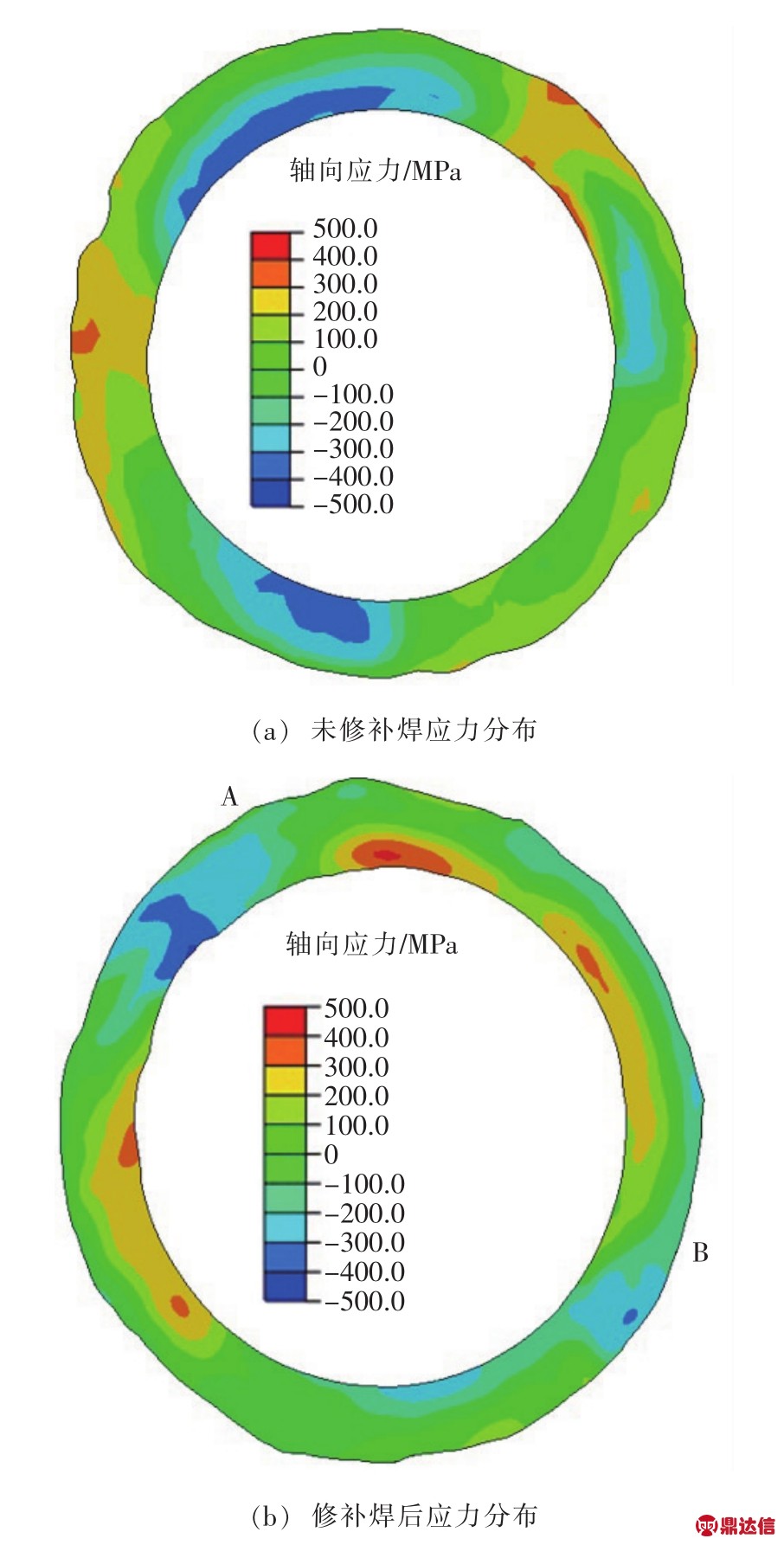

图5 和图6是切割得到的焊管截面轴向残余应力分布,由于环向切割面位于焊缝上,图5和图6的管壁都不是完整的圆形,尤其是管子外壁。图5a是管道手工环焊后,采用轮廓法测量到的轴向残余应力分布,切割面距离焊缝中心Inconel 600合金一侧大约3 mm,测量得到的最大残余拉应力是400 MPa,最小残余压应力是-418 MPa。图5b是手工环焊后,将焊缝一部分切割掉,再手工修补焊后,用轮廓法测量到的轴向残余应力分布。A点是修补焊的起始点,B点是修补焊结束点。测量得到的最大残余拉应力是415 MPa,最小残余压应力是-408 MPa。

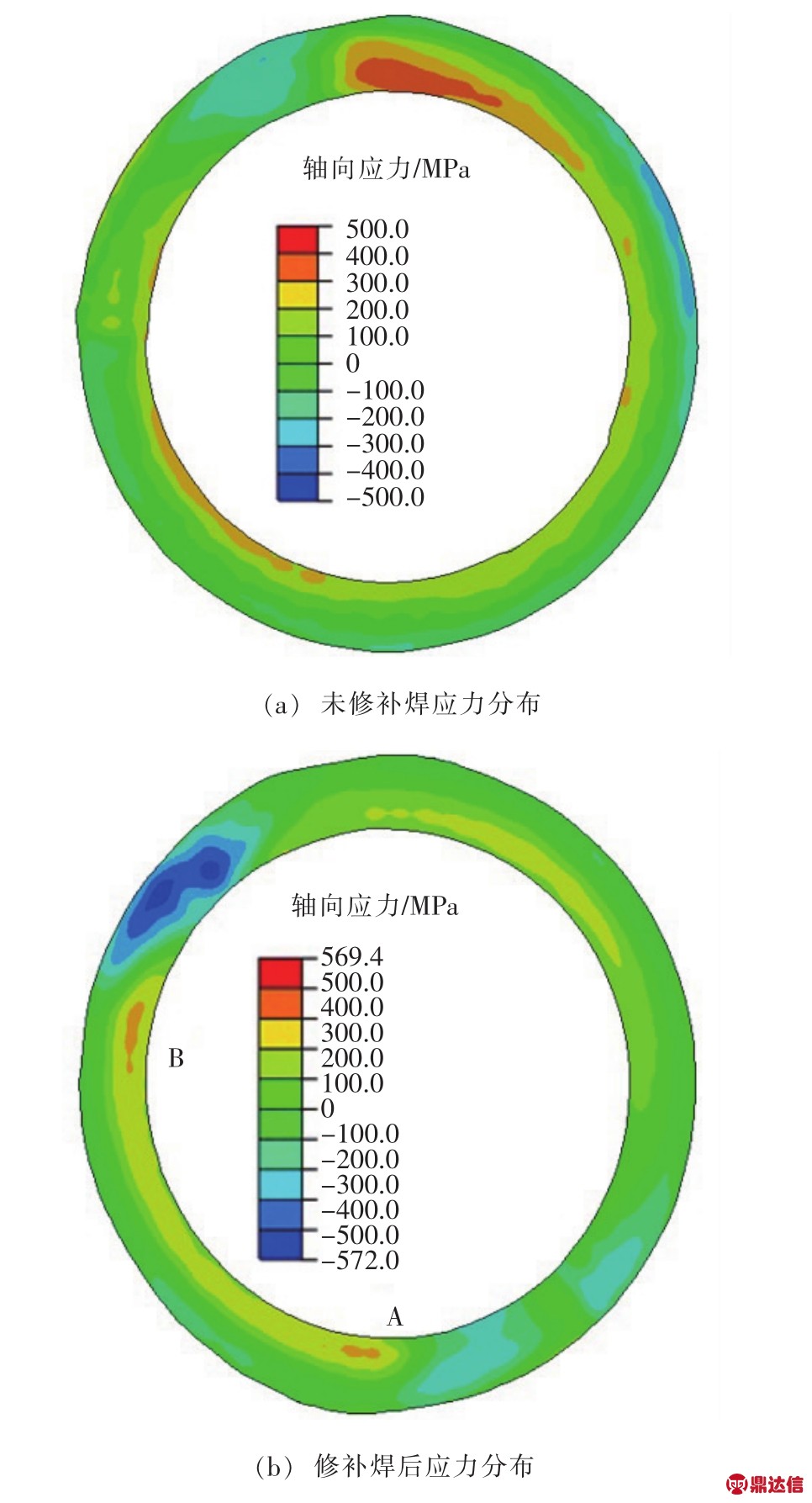

图6是异种金属自动焊接焊缝的轴向残余应力及修补焊后焊缝的轴向残余应力分布,焊缝切割位置距离焊缝中心线Inconel 600合金一侧大约1.5 mm。从图6可以看到,自动焊接焊后的最大残余拉应力是389 MPa,最小残余压应力是-357 MPa,而修补焊后,最大轴向残余拉应力是328 MPa,最小残余压应力是-543 MPa。

从图5和图6可以看出,焊接修补显著改变了原始焊缝的残余应力分布。修补焊后,拉伸残余应力集中在焊接修补区域,拉伸的残余应力区域被压应力区域包围。由于焊接过程伴随着材料的塑性变形,因此测量的最大残余应力应该大于材料屈服强度小于抗拉强度,从轮廓法残余应力测量的结果看,最大残余应力处于屈服强度和抗拉强度之间,因此测量及计算的结果是合适、有效的。由于测量得到的最大拉伸残余应力小于415 MPa,结果也符合相关管道抗应力腐蚀开裂的要求[15]。

图5 手工焊及修补焊轴向残余应力分布

图6 自动焊焊缝及修补焊轴向残余应力分布

3 结论

SA106B和Inconel 600异种金属管道焊接接头的残余应力分布受修补焊的影响,拉伸残余应力集中在焊接修补区域,拉伸的残余应力区域被压应力区域包围。对自动焊和手工焊环缝的修补焊接头,采用轮廓法进行了残余应力测量和分析,结果显示修补焊前后,残余应力均小于415 MPa,符合相关验收标准要求。