摘 要:以ZSM-5-Al2O3复合物为载体制备了系列添加络合剂柠檬酸、氮川三乙酸、乙二胺四乙酸和环己二胺四乙酸的CoMo负载型催化剂,考察络合剂对CoMo催化剂加氢脱硫选择性的影响,并采用N2吸附-脱附、X射线衍射、傅里叶变换红外光谱、H2-程序升温还原、NH3-程序升温脱附、高分辨透射电镜、27Al固体高分辨核磁共振及X射线光电子能谱等手段进行表征。结果表明:催化剂制备过程中添加的络合剂优先与Co及载体中的Al络合,该络合作用可降低金属组分的还原温度,提高Mo的硫化度,增加催化剂活性中心数目。将络合剂引入催化剂后,MoS2片晶堆垛层数和MoS2片晶长度均增加,但 MoS2片晶堆垛层数对脱硫的促进作用占据主导地位,致使络合剂改性催化剂的脱硫活性增加幅度大于烯烃饱和活性增加幅度。

关键词: 络合剂 CoMo催化剂 烯烃加氢 加氢脱硫 选择性

加氢精制是目前工业上常用的一种催化裂化汽油脱硫技术,其具有脱硫效果好、技术成熟、操作简单等优点,但在加氢脱硫过程中汽油中的烯烃也会被加氢饱和,导致辛烷值下降[1]。随着原料油的劣质化及环保法规越来越严格,对加氢精制催化剂提出了更高的要求,开发具有更高脱硫活性和选择性的加氢催化剂是目前炼油行业最迫切的需求之一[2]。

近年来,研究者在加氢催化剂制备过程中引入有机络合剂方面进行了大量的工作。Thomson[3]首次报道了添加氮川三乙酸(NTA)制备的NiMo/SiO2催化剂,发现其加氢脱氮(HDN)活性比传统的SiO2基催化剂高6倍。此后,很多络合剂如柠檬酸(CA)、乙二醇(EG)、NTA、乙二胺四乙酸(EDTA)、环己二胺四乙酸(CyDTA)和乙二胺(EN)等被应用到加氢精制催化剂的制备中,并显著提高了催化剂的加氢性能。Nicosia等[4]研究发现,添加二甘醇、三甘醇以及三甘醇二醚的催化剂对噻吩表现出较高的脱除性能。Shimizu等[5-6]研究了催化剂制备过程中添加NTA,EDTA,CyDTA对NiMo,CoMo,NiW催化剂加氢脱硫性能的影响,发现添加上述络合剂制备的CoMo和NiW催化剂的脱硫性能显著提高,而络合剂对NiMo及单金属(Mo,W,Co,Ni)催化剂的脱硫性能几乎没有影响。Hiroshima等[7]研究了添加不同络合剂对CoMo/Al2O3催化剂脱硫性能的影响,结果表明不同络合剂对苯并噻吩脱除能力影响由高到低的顺序为:CyDTA>EDTA>NTA。Rana等[8]研究了添加EDTA对不同载体负载的CoMo催化剂脱硫性能的影响,发现EDTA对不同载体负载的CoMo催化剂脱硫活性影响由高到低的顺序为:Al2O3-MgO>SiO2>Al2O3。作者在前期研究中发现,催化剂制备过程中添加EDTA对NiMo/ZSM-5催化剂加氢脱硫活性具有显著促进作用,主要原因是EDTA络合HZSM-5分子筛中的非骨架铝,从而抑制非活性物种镍铝尖晶石和钼酸铝的形成[9]。关于催化剂制备过程中添加络合剂对油品中烯烃加氢饱和性能影响的文献报道较少,本研究系统考察添加CA,NTA,EDTA,CyDTA络合剂对CoMo催化剂加氢脱硫活性及烯烃加氢饱和活性的影响,以期为高催化性能加氢精制催化剂的设计和开发提供较完整的科学信息。

1 实 验

1.1 催化剂制备

NaZSM-5分子筛按文献[10]合成,将除去模板剂的NaZSM-5分子筛与SB粉(一种拟薄水铝石粉体)按干基质量比4∶6混合均匀,加入一定量浓度为4%(w)的稀硝酸溶液,挤出成型,制得1 mm×(2~3)mm 条形颗粒。经干燥、焙烧、铵交换得到HZSM-5-Al2O3复合载体,记作ZA。以硝酸钴和七钼酸铵为原料制备钴钼浸渍液,并在浸渍液中分别添加不同种类的络合剂,采用等体积浸渍法制备催化剂,经过干燥得到含络合剂的加氢脱硫催化剂,记作xCoMo/ZA,其中x代表络合剂,Mo质量分数为8%,Co质量分数为2%,络合剂/Co摩尔比为1∶1。将不添加络合剂的CoMo/ZA催化剂在500 ℃下焙烧4 h,作为参比剂。

1.2 催化剂表征

采用日本Rigaku公司生产的D/max-2400型X射线衍射仪测定样品晶体结构(XRD)。Cu Kα辐射,石墨单色器,管电流30 mA,管电压40 kV,扫描速率10(°)/min,扫描范围2θ 为 5°~80°。

催化剂的比表面积(BET)和孔体积分析采用美国Quantachrome公司生产的Autosorb-Ⅰ型自动吸附仪。冷阱为液氮,吸附介质为高纯氮气。

NH3-程序升温脱附(NH3-TPD)表征在AutoChem2910型化学吸附仪上进行,样品预先在氩气气氛下500 ℃预处理2 h,100 ℃条件下吸附氨气,然后以10 ℃/min的升温速率在高纯氮气流(20 mL/min)中脱附氨气。

H2-程序升温还原(H2-TPR)表征采用AutoChem2910化学吸附仪,样品在氩气气氛下500 ℃预处理2 h,然后用含H2体积分数10%的(H2+Ar)混合气进行还原,以10 ℃/min的速率从100 ℃升温至900 ℃。

采用JEM-2100透射电镜对样品进行TEM表征,加速电压200 kV,LaB6灯丝,点分辨率0.23 nm。样品进行TEM测试前先用H2S体积分数10%的(H2S+H2)混合气常压硫化6 h,得到硫化态催化剂。

傅里叶变换红外光谱(FT-IR)表征在Bruker公司生产的EQUINOX-55型傅里叶变换红外光谱仪上进行,扫描范围4 000~400 cm-1,仪器分辨率4.0 cm-1。

X射线光电子能谱(XPS)表征采用美国Thermo VG公司生产的ESCALAB250型能谱仪,激发源Al Kα,以C1s(284.6 eV)为内标校正核电效应。

27Al固体高分辨核磁共振(27Al MAS NMR)表征在美国Agilent公司生产的DD2-500MHz固体超导核磁共振波谱仪上进行,频率104.3 MHz,脉宽0.8 μs,弛豫时间4 s。

1.3 催化剂性能评价

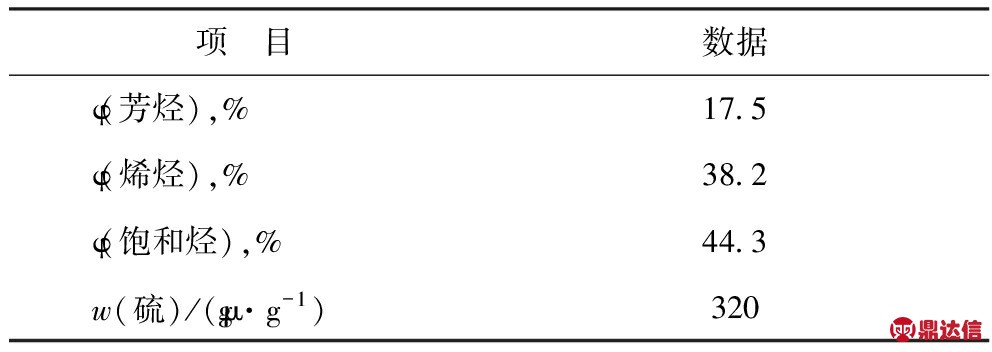

在连续固定床反应器上对催化剂进行活性评价。评价前先进行催化剂的原位硫化,以含CS2质量分数3%的环己烷溶液作硫化剂,在压力1.5 MPa、体积空速2.0 h-1、氢油体积比300∶1的条件下进行程序升温硫化。硫化升温速率为2 ℃/min,分别在230,250,290 ℃恒温稳定4 h。硫化结束后,用N2吹扫30 min,切换某炼油厂全馏分催化裂化汽油,在温度260 ℃、压力1.5 MPa、体积空速1.8 h-1、氢油体积比300∶1的条件下进行加氢活性评价。原料性质见表1。

表1 某炼油厂全馏分FCC汽油族组成及硫含量

催化裂化汽油烃类族组成分析在Agilent 6890气相色谱仪上进行,采用氢离子火焰检测器(FID)和PONA毛细管柱(50 m×0.20 mm×0.50 μm)。硫含量采用裂解-紫外荧光法分析,仪器为美国Antek公司生产的7090S硫氮分析仪。

以脱硫率(HDS)、烯烃饱和率(HYD)和加氢脱硫选择性因子(St)作为催化剂性能评价指标。

HDS=[(Sf-Sp)/Sf]×100%

(1)

HYD=[(Of-Op)/Of]×100%

(2)

St=[ln(1-HDS)/ln(1-HYD)]×100%

(3)

式中:Sf和Sp分别为FCC汽油原料和产物的硫质量分数;Of和Op分别为FCC汽油原料和产物的烯烃体积分数;St越大,说明催化剂的脱硫选择性越好。

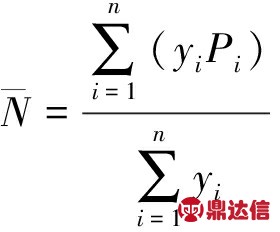

MoS2片晶的平均长度![]() 和平均堆垛层数

和平均堆垛层数![]() 由下式计算得到:

由下式计算得到:

(4)

(5)

式中:Mi表示第i个片晶的长度;xi表示长度为Mi的片晶数;Pi表示第i个片晶的层数;yi表示层数为Pi的片晶数。

2 结果与讨论

2.1 催化剂物化性质

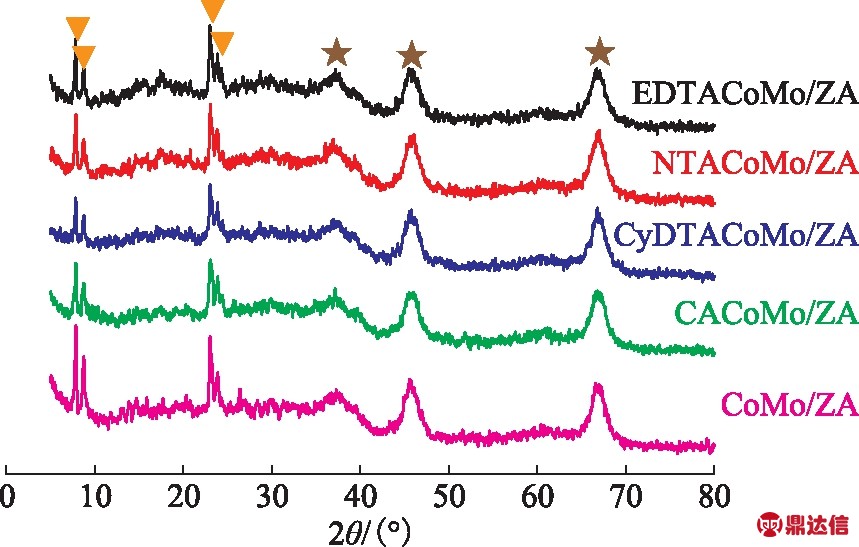

图1为添加不同络合剂的CoMo/ZA催化剂的XRD图谱。由图1可以看出,与未添加络合剂制备的催化剂相比,添加络合剂制备的CoMo/ZA催化剂的XRD峰位及个数均未发生变化,仅表现为ZSM-5的特征峰强度略有降低。表明添加络合剂对分子筛的结构没有影响。此外,不同催化剂的XRD谱图中均未观察到Co和Mo物种的衍射峰,说明Co和Mo在催化剂表面上分散较均匀。

图1 催化剂的XRD图谱

![]()

采用N2吸附-脱附考察络合剂添加对制备的CoMo ZA催化剂比表面积SBET、孔结构及金属活性组分分散性的影响,结果见表2。由表2可以看出,负载活性组分后催化剂的比表面积及孔体积均不同程度下降,添加络合剂后催化剂的比表面积下降幅度较小。主要原因是引入的络合剂对活性金属具有黏滞与锚定作用,防止其在干燥和焙烧过程中发生表面聚集和迁移形成大颗粒金属,从而使改性后催化剂比表面积损失率降低。

ZA催化剂比表面积SBET、孔结构及金属活性组分分散性的影响,结果见表2。由表2可以看出,负载活性组分后催化剂的比表面积及孔体积均不同程度下降,添加络合剂后催化剂的比表面积下降幅度较小。主要原因是引入的络合剂对活性金属具有黏滞与锚定作用,防止其在干燥和焙烧过程中发生表面聚集和迁移形成大颗粒金属,从而使改性后催化剂比表面积损失率降低。

表2 催化剂孔结构性质和金属活性组分分散性

1)NSA 为金属活性组分分散参数,NSA=SBET(催化剂)/[SBET(载体)×(1-w金属)]。

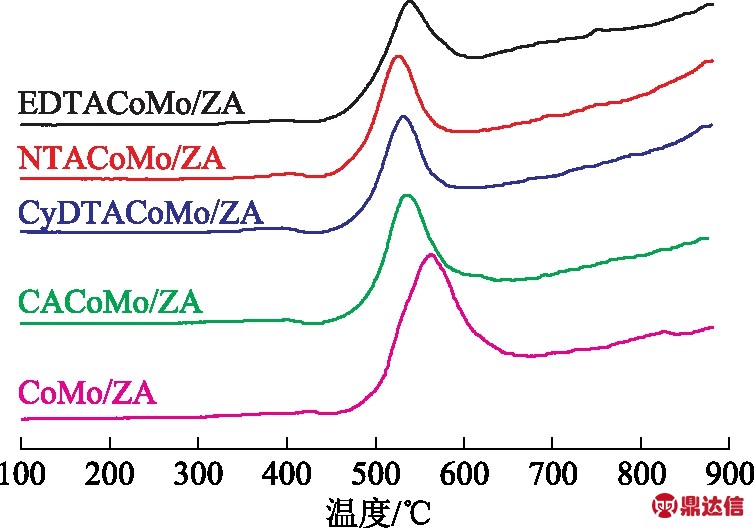

图2为添加不同络合剂制备的CoMo/ZA催化剂的H2-TPR曲线。由图2可以看出,各催化剂在550 ℃处均存在一个还原峰,归属为八面体配位Mo物种的还原(Mo6+→Mo4+)[11],其被认为是MoS2的前躯体,是催化剂的活性中心。各催化剂在高温处的还原峰几乎观察不到,说明该制备体系下催化剂上的金属物种较单一。由图2还可以看出,添加络合剂制备的催化剂在550 ℃处的还原峰向低温方向偏移,表明络合剂的引入减弱了活性组分与载体之间的相互作用,促进了Mo物种的还原。

图2 催化剂的H2-TPR 曲线

图3为添加不同络合剂的CoMo/ZA催化剂的NH3-TPD曲线,表3为由图3计算得到的酸量。由图3可以看出:ZA载体上存在两类酸中心,其峰中心温度在240 ℃左右的NH3脱附峰归属为弱酸中心,400 ℃左右的NH3脱附峰归属为强酸中心;ZA负载CoMo后,各催化剂在200~500 ℃范围出现一宽化的NH3脱附峰,表明负载CoMo后催化剂上的酸中心发生了变化。由表3可以看出,负载CoMo金属后强酸中心消失,弱酸中心数量大幅增加,但弱酸强度变化不大。主要原因是一方面CoMo与载体间的相互作用可降低载体的酸中心数量和酸强度;另一方面CoMo负载在载体上其自身可形成新的弱酸中心,导致催化剂上弱酸中心数量增加。与未添加络合剂的催化剂相比,引入不同络合剂后催化剂的酸强度有所增强,而酸中心数量变化不明显。可能的原因是金属组分与络合剂络合,减弱了活性组分与载体间的相互作用所致。

图3 催化剂的NH3-TPD 曲线

表3 催化剂的NH3-TPD酸量 mmol/g

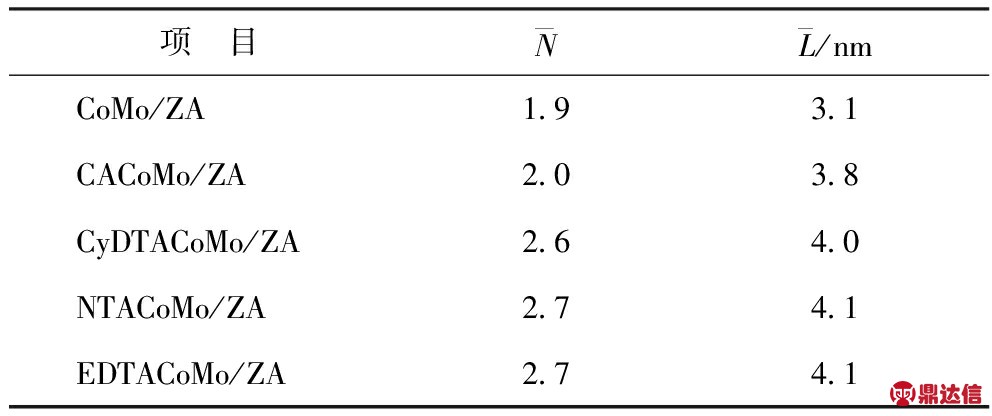

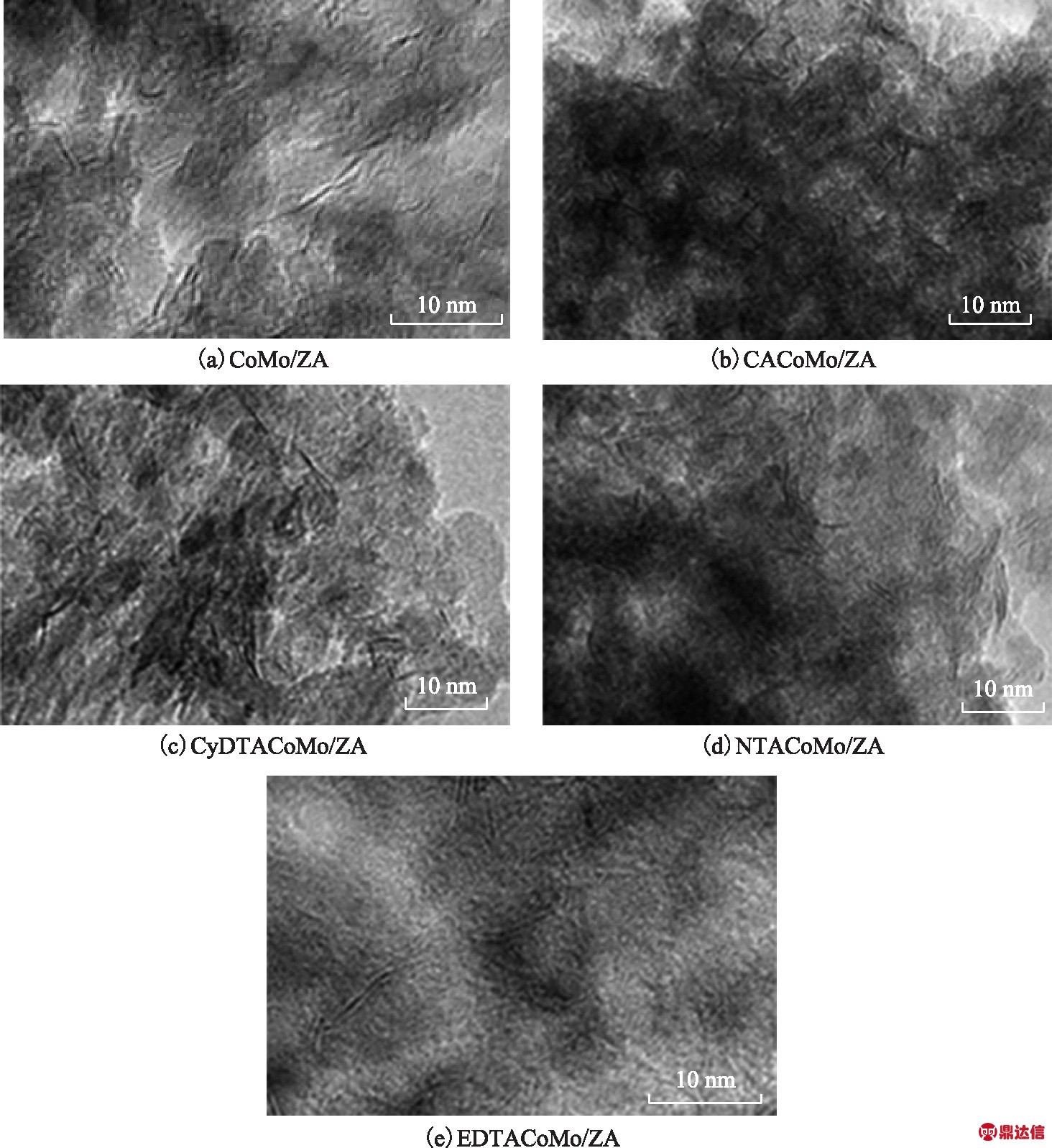

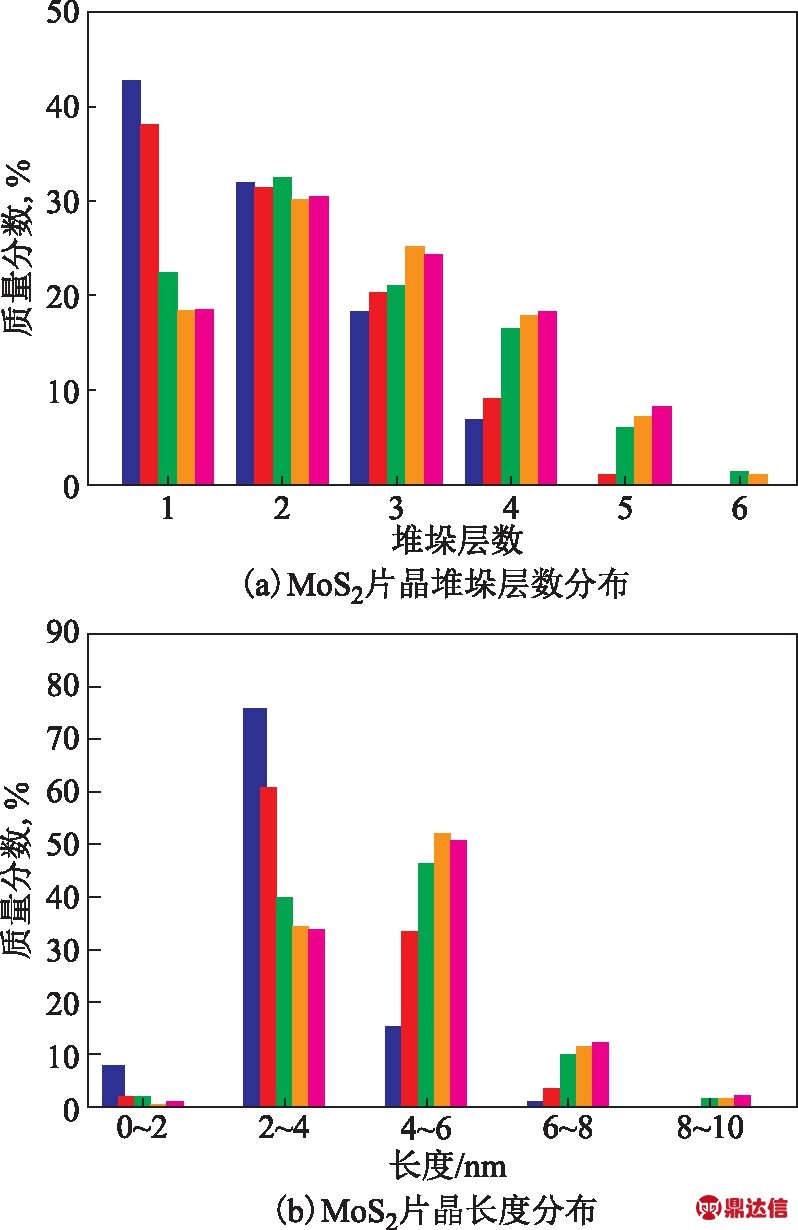

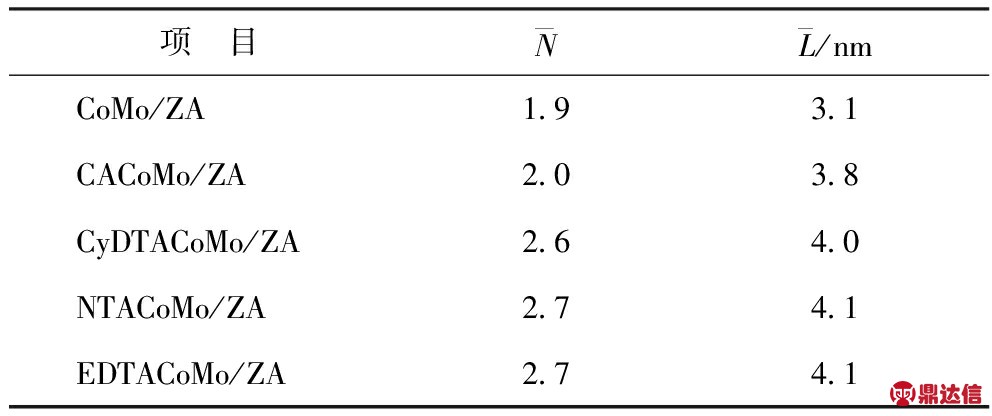

图4为添加不同络合剂制备的CoMo/ZA硫化态样品的TEM照片,并与未添加络合剂的催化剂进行对比。图5为不同样品MoS2片晶堆垛层分布及长度分布,表4为MoS2片层平均堆垛层![]() 和片晶平均长度

和片晶平均长度![]() 统计结果。从图4可以看出,络合剂的引入对载体的形态基本没有影响,但对负载的MoS2片晶(黑色条纹)的长度和层数有一定影响。从图5和表4可以看出,制备过程中添加络合剂主要改变了MoS2片晶的堆垛层数及MoS2片晶长度分布。CoMo/ZA催化剂中MoS2片晶堆垛层数主要集中在1~4层,其中1~2层的MoS2片晶占70%以上。引入络合剂后催化剂中1层的MoS2片晶比例明显降低,2层的MoS2片晶比例变化不大,但3层及以上MoS2片晶比例增加。此外,引入络合剂后催化剂中长度2~4 nm的MoS2片晶比例明显下降,而4~8 nm的MoS2片晶的数目明显增加。CyDTA,NTA,EDTA引入后催化剂中MoS2片晶堆垛层数和片晶长度增加幅度更明显。表明引入络合剂后金属组分在载体上的分散度有所降低,这与H2-TPR表征结果一致。加氢脱硫催化剂的活性相Rim-Edge模型[12-13]认为,以多层片晶形式存在的Co-Mo-S Ⅱ型结构和以单层片晶结构形式存在的Co-Mo-S Ⅰ型结构具有不同的加氢脱硫活性,Co-Mo-S Ⅱ型结构较Co-Mo-S Ⅰ型结构相应的边角位有效活性中心更多,对应催化剂的加氢脱硫活性增加。MoS2片晶长度的增加会导致棱边位与角位的Mo原子数比例下降,不利于加氢脱硫活性的提高[14]。从上述CoMo硫化态样品TEM表征统计结果可以看出,引入络合剂后多层片晶Co-Mo-S Ⅱ型结构比例增加,但片晶长度亦呈增加的现象。

统计结果。从图4可以看出,络合剂的引入对载体的形态基本没有影响,但对负载的MoS2片晶(黑色条纹)的长度和层数有一定影响。从图5和表4可以看出,制备过程中添加络合剂主要改变了MoS2片晶的堆垛层数及MoS2片晶长度分布。CoMo/ZA催化剂中MoS2片晶堆垛层数主要集中在1~4层,其中1~2层的MoS2片晶占70%以上。引入络合剂后催化剂中1层的MoS2片晶比例明显降低,2层的MoS2片晶比例变化不大,但3层及以上MoS2片晶比例增加。此外,引入络合剂后催化剂中长度2~4 nm的MoS2片晶比例明显下降,而4~8 nm的MoS2片晶的数目明显增加。CyDTA,NTA,EDTA引入后催化剂中MoS2片晶堆垛层数和片晶长度增加幅度更明显。表明引入络合剂后金属组分在载体上的分散度有所降低,这与H2-TPR表征结果一致。加氢脱硫催化剂的活性相Rim-Edge模型[12-13]认为,以多层片晶形式存在的Co-Mo-S Ⅱ型结构和以单层片晶结构形式存在的Co-Mo-S Ⅰ型结构具有不同的加氢脱硫活性,Co-Mo-S Ⅱ型结构较Co-Mo-S Ⅰ型结构相应的边角位有效活性中心更多,对应催化剂的加氢脱硫活性增加。MoS2片晶长度的增加会导致棱边位与角位的Mo原子数比例下降,不利于加氢脱硫活性的提高[14]。从上述CoMo硫化态样品TEM表征统计结果可以看出,引入络合剂后多层片晶Co-Mo-S Ⅱ型结构比例增加,但片晶长度亦呈增加的现象。

图4 硫化态催化剂的TEM照片

图5 催化剂MoS2片晶堆垛层数分布及长度分布

■—CoMo/ZA;■—CACoMo/ZA;■—CyDTACoMo/ZA;■—NTACoMo/ZA;■—EDTACoMo/ZA

表4 MoS2片晶平均堆垛层数![]() 和平均长度

和平均长度![]() 统计

统计

2.2 络合剂作用探讨

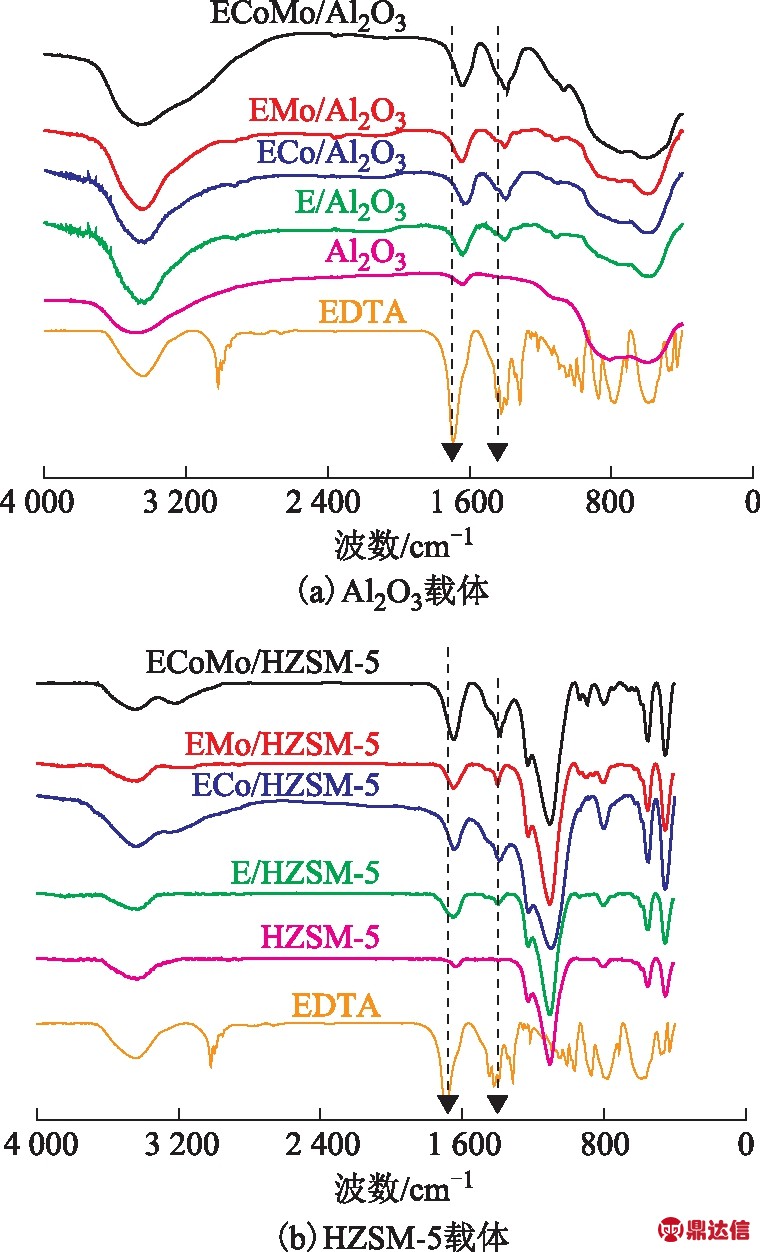

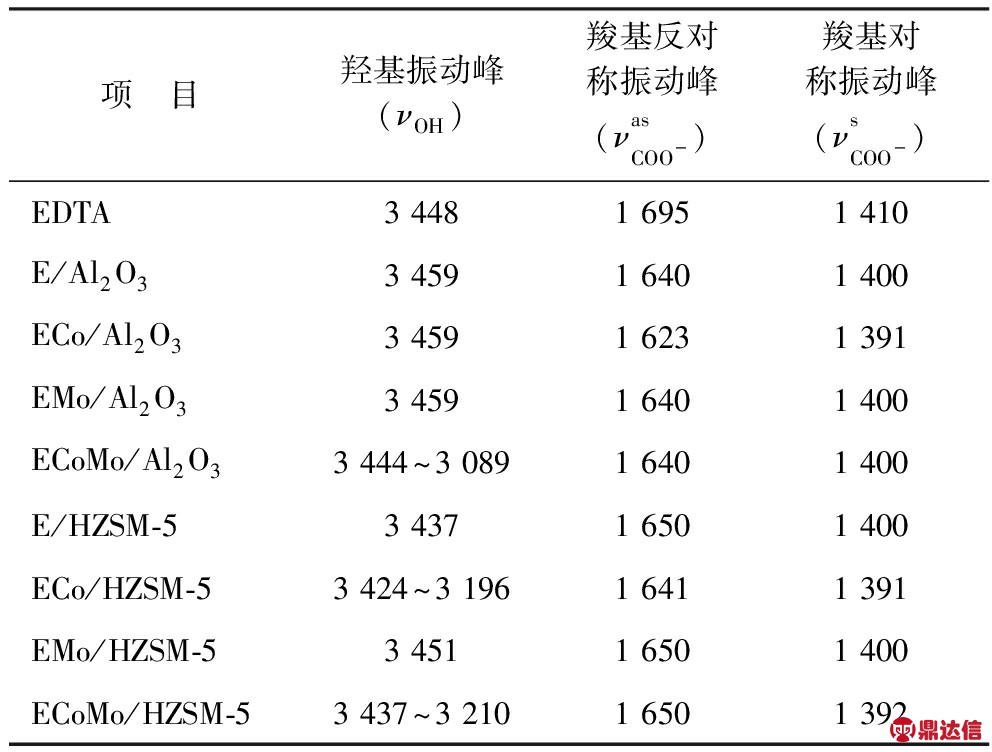

为了深入分析络合剂的作用机理,以EDTA为例,分别以HZSM-5和γ-Al2O3为载体,制备添加EDTA,EDTA-Co,EDTA-Mo,EDTA的CoMo负载型催化剂,依次记为:E/载体、ECo/载体、EMo/载体和ECoMo/载体,其中EDTA负载量以EDTA/Co摩尔比为1.0计。对上述催化剂进行FT-IR表征,结果如图6和表5所示。

图6 催化剂的FT-IR谱

表5 不同样品红外光谱骨架振动峰

由图6和表5可以看出,各载体负载EDTA后的FT-IR谱图与EDTA标准谱图有较大的差异。波数3 024~2 941 cm-1处的吸收峰归属为EDTA中C—H的骨架振动,波数1 695 cm-1和1 410 cm-1处的吸收峰分别归属EDTA中羧基上C![]() O键的反对称伸缩振动和对称伸缩振动。当EDTA负载至载体上时,波数1 695 cm-1和1 410 cm-1处的吸收峰均向低波数方向位移,对于不同载体,EDTA负载后νCOO-吸收峰发生位移的程度不同,表明EDTA以羧酸根的形式可以分别与Al2O3和HZSM-5中的金属离子络合。当EDTA与Co共同负载至载体上时,EDTA上C

O键的反对称伸缩振动和对称伸缩振动。当EDTA负载至载体上时,波数1 695 cm-1和1 410 cm-1处的吸收峰均向低波数方向位移,对于不同载体,EDTA负载后νCOO-吸收峰发生位移的程度不同,表明EDTA以羧酸根的形式可以分别与Al2O3和HZSM-5中的金属离子络合。当EDTA与Co共同负载至载体上时,EDTA上C![]() O伸缩振动吸收峰向低波数方向位移幅度更大,而EMo/载体上C

O伸缩振动吸收峰向低波数方向位移幅度更大,而EMo/载体上C![]() O伸缩振动吸收峰位置较E/载体上C

O伸缩振动吸收峰位置较E/载体上C![]() O伸缩振动吸收峰位置几乎没有变化。表明EDTA络合铝离子和钴离子的能力比络合钼离子的能力强,这与文献[15]报道结果一致。羧酸根的配位方式与COO-反对称与对称伸缩振动频率差

O伸缩振动吸收峰位置几乎没有变化。表明EDTA络合铝离子和钴离子的能力比络合钼离子的能力强,这与文献[15]报道结果一致。羧酸根的配位方式与COO-反对称与对称伸缩振动频率差![]() 密切相关,由各催化剂的Δν与游离羧酸根离子的Δν比较可知,EDTA改性样品的Δν较游离羧酸根离子的Δν小很多,表明羧酸根与金属离子以螯合方式进行配位。EDTA与CoMo同时负载在载体上时,EDTA中羰基的C

密切相关,由各催化剂的Δν与游离羧酸根离子的Δν比较可知,EDTA改性样品的Δν较游离羧酸根离子的Δν小很多,表明羧酸根与金属离子以螯合方式进行配位。EDTA与CoMo同时负载在载体上时,EDTA中羰基的C![]() O不对称伸缩振动和对称伸缩谱峰均发生宽化,这是由于EDTA同时与Al和Co产生螯合作用所致。这与催化剂的H2-TPR表征结果一致。

O不对称伸缩振动和对称伸缩谱峰均发生宽化,这是由于EDTA同时与Al和Co产生螯合作用所致。这与催化剂的H2-TPR表征结果一致。

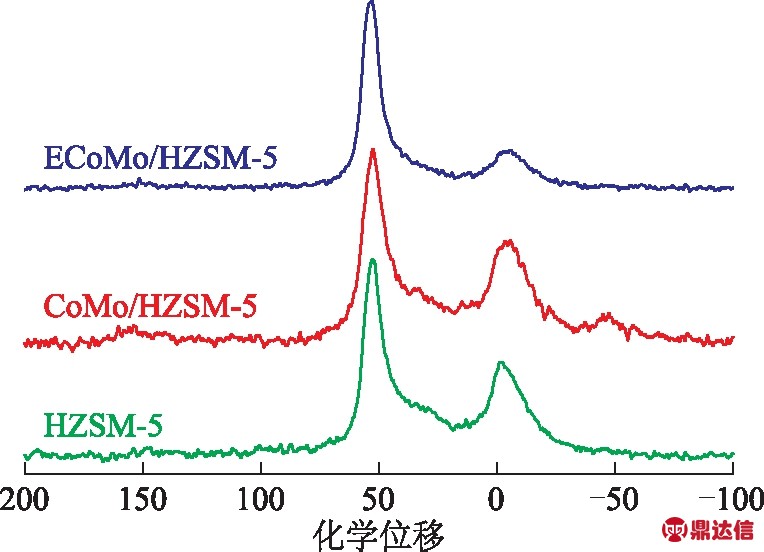

为了进一步考察EDTA与ZSM-5分子筛、Co和Mo之间的作用,分别对HZSM-5,CoMo/HZSM-5,ECoMo/HZSM-5催化剂进行27Al MAS NMR表征,结果如图7所示。由图7可以看出,HZSM-5分子筛主要的信号峰出现在化学位移53处,归属为分子筛骨架中四配位铝,化学位移30 和-1.4 附近的信号峰分别对应于五配位和六配位非骨架铝。表明在ZSM-5分子筛中大部分铝原子以四配位形式存在于骨架中,而存在的少量五配位和六配位的铝是没有进入骨架的铝原子。CoMo/HZSM-5催化剂中,化学位移54处的信号峰强度较HZSM-5有所减弱,而化学位移-1.4处的信号峰宽化。这是由于Mo与HZSM-5之间强相互作用形成的钼酸铝[Al2(MoO4)3]的信号峰(化学位移约为-10.3和-13.0处)与六配位非骨架铝的信号峰重叠所致[16]。EDTA改性CoMo/HZSM-5催化剂后,化学位移-1.4处宽化的信号峰强度明显降低,且化学位移30处的信号峰几乎消失,说明EDTA的引入能有效脱除ZSM-5中的非骨架铝,减少或抑制Al2(MoO4)3物种的生成,Al2(MoO4)3物种通常被认为是难以硫化的钼物种,对加氢脱硫反应几乎没有活性。EDTA的引入减弱了活性组分和载体间的相互作用,促使更多高活性CoMo物种的生成。

图7 不同样品的27Al MAS NMR谱

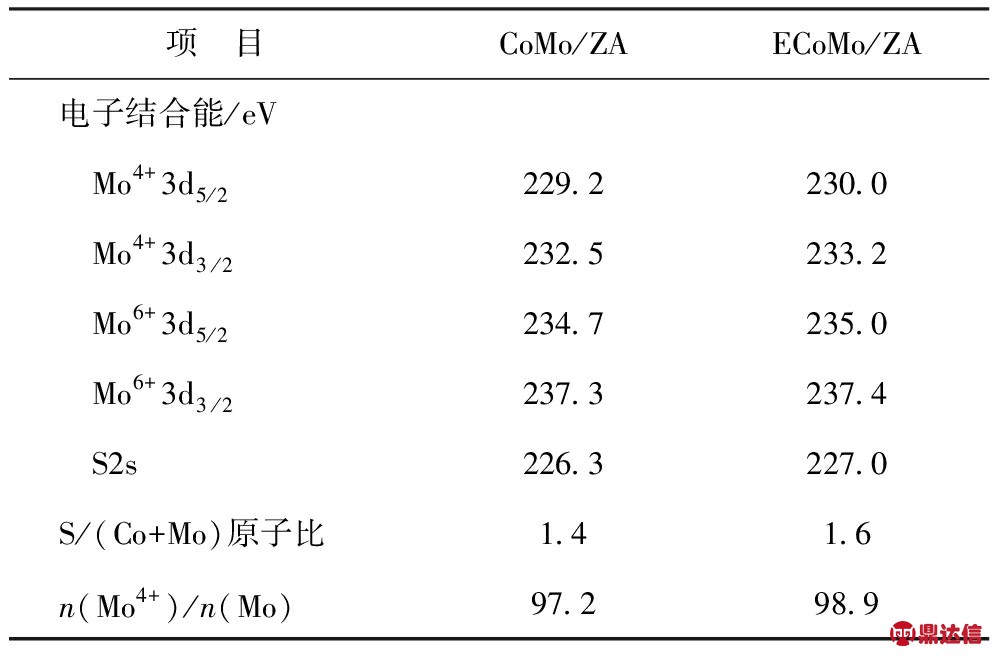

图8为添加EDTA前后CoMo硫化态催化剂的Mo3d和S2s XPS能谱。表6为不同化学态Mo和S的结合能。由图8和表6可以看出,Mo3d在230.0 eV和233.0 eV附近处显示出强双重带,分别归属为Mo4+ 3d5/2和Mo4+ 3d3/2的特征结合能,表明催化剂中Mo主要以Mo4+的形式存在,这与文献[17-19]报道吻合;而235.0 eV和237.0 eV附近处较弱的能谱峰分别为Mo6+ 3d5/2和Mo6+ 3d3/2的特征结合能,归属为MoOx物种,说明硫化后催化剂中仍有少量的氧化态钼物种存在。据文献[18,20]报道,硫氧化态物种的Mo5+能谱在229.9~230.9 eV之间,在图8中未发现钼的硫氧化态物种的能谱峰。XPS能谱中226.5 eV处的峰归属为S2s谱峰[21]。需要说明的是,由于Co2p的XPS信号很弱,在此未对Co2p进行分峰拟合。Mo物种的硫化度采用n(Mo4+)/n(Mo)来进行推算[22-24]。由表6可以看出,添加EDTA制备的催化剂的S/(Co+Mo)原子比及n(Mo4+)/n(Mo)均有所增加,说明EDTA的引入有助于提高Mo的硫化度,这与H2-TPR表征结果一致。

图8 添加EDTA前后CoMo硫化态催化剂的XPS能谱

表6 添加EDTA前后CoMo硫化态催化剂中Mo和S元素电子结合能及S/(Co+Mo)原子比

3 催化剂性能评价

添加不同络合剂制备的CoMo/ZA催化剂的性能评价结果见图9,其中HDS和HYD为连续运行120 h的平均值。由图9可以看出,添加络合剂后催化剂的脱硫活性显著提高。催化剂上HDS由高到低的顺序为:NTACoMo/ZA≈EDTACoMo/ZA>CyDTACoMo/ZA>CACoMo/ZA>CoMo/ZA。催化剂加氢脱硫活性增加顺序与MoS2片晶的堆垛层数变化有很好的对应关系。主要原因是:引入络合剂后催化剂单层MoS2片晶的比例下降,而2层以上MoS2片晶的堆垛层数增加,致使改性后催化剂中MoS2片晶的平均堆垛层数增加,提高了加氢脱硫活性位比例,进而提高了催化剂的脱硫活性。表明引入络合剂后MoS2片晶长度变化对催化剂活性位影响较片晶堆垛层数影响弱。添加络合剂后各催化剂的烯烃加氢饱和活性亦有不同程度增加,但与络合剂改性催化剂的加氢脱硫活性变化稍有不同。主要原因是:汽油中烯烃的加氢反应除受金属活性中心影响外,还受催化剂中载体酸量和酸强度影响,载体酸量大和酸强度高可促进烯烃加氢反应进行。添加络合剂NTA和EDTA的催化剂脱硫活性较未改性催化剂增加幅度较大,而烯烃加氢饱和活性提高幅度相对较小,添加这两种络合剂制备的催化剂的St较未改性催化剂降低幅度相对较小。添加CyDTA 制备的催化剂的脱硫活性和烯烃饱和活性增加幅度均较大,致使催化剂的St较改性前大幅降低。添加CA制备的催化剂的St与NTA和EDTA改性催化剂相当,但其加氢脱硫活性低于二者。因此,NTA和EDTA是制备加氢脱硫催化剂较为理想的络合剂。

图9 不同催化剂的性能评价结果

■—HDS;■—HYD;■—St

4 结 论

(1)催化剂制备过程中添加的络合剂与载体、助剂Co均具有较强的络合能力。适量络合剂的加入一方面可降低金属活性组分与载体的相互作用;另一方面可通过络合剂与助剂Co络合,抑制非活性相的形成,提高金属Mo的硫化度,从而提高加氢脱硫催化剂的催化活性。

(2)添加CA,NTA,EDTA,CyDTA络合剂后催化剂的加氢脱硫活性和烯烃加氢饱和活性均增加,脱硫选择性下降。添加EDTA和NTA的催化剂的加氢脱硫活性增加幅度较大,而烯烃加氢饱和活性增加幅度相对较小,其脱硫选择性下降幅度较小。因此,EDTA和NTA是制备加氢脱硫催化剂较为理想的络合剂。