摘要:利用ANSYS Workbench软件建立组合式弹性片金属密封环有限元模型,分析密封环初始压缩量、工作压力等对密封环最大Von Mises应力、接触应力大小及接触部位压力分布的影响。研究表明:组合式弹性片金属密封在不受工作压力情况下,顶块与封严片之间并不是完全接触的,不能起到密封效果,但在工作条件下,在一定的预压缩量下其顶块与封严片之间完全接触,满足密封要求;适当增加预压缩量可以提高密封环密封性能,但同时其所受的最大Von Mises应力也增大,当最大Von Mises应力大于材料的屈服极限时密封环会失效。通过计算得到弹性片的安全工作夹角范围,为组合式弹性片金属密封环的设计、安装及使用提供依据。

关键词:弹性片;金属密封环;Von Mises应力;密封特性

随着航空发动机技术、性能要求的不断提高,气体泄漏问题已经成为航空发动机领域热点研究内容之一[1]。航空发动机的密封除了应具有流体机械转子系统密封的典型特征之外,还要承受高密封表面相对速度、高环境温度、高密封压差以及剧烈振动等各种因素引起的变形和位移[2]。影响密封的因素众多,其中密封环是影响密封性能的重要环节,只有充分了解密封环的力学特性,才能更好地设计各种密封参数,达到低泄漏率的目的[3]。弹性片属于一种特殊的金属密封环,它是一种轴向自紧式静密封元件,弹性片依靠自身的弹性变形,产生相应的弹性力作用到封严片,依靠封严片的变形,使封严片与顶块之间完全贴合,产生很高的线密封比压,达到预期的密封效果。

KORNDORT和BERTSCH[4-5]提出了计算双锥环密封的方法,并推导出了准确计算双锥环密封力的计算公式。冯秀等人[6]对2种不同材料、不同尺寸的Ω环模型进行了弹塑性计算,得到了各危险截面处的内压-应变曲线,确定了不同模型的极限内压。龚雪婷等[7-8]采用ANSYS软件在给定工况下对W形环的弹塑性变形进行了分析,讨论了密封环操作参数和结构参数对密封性能的影响。彭向和等[9]利用大变形弹塑性本构方程对O形环的压扁、回弹进行了分析,并进行了实验对比,实验结果和分析数据基本吻合。吕英等人[10]研制出一种E形双面密封环,试验研究表明这种密封环除了可以压量密封外,还具有一定的自密封性能,在密封紧固件松动时,可以通过气体压力实现自动密封补偿。

组合式弹性片金属密封环是一种重要的密封结构,在航空发动机涡轮高压区的应用越来越多。组合式弹性片金属密封环是由镍基材料制成的压力作用式密封元件,而国内对弹性片组合式金属密封环密封性能的研究极少。本文作者利用ANSYS Workbench软件建立了组合式弹性片金属密封环的有限元模型,计算了组合式弹性片金属密封环在预紧工况状态下所受的Von Mises应力及密封面上的接触区域分布情况,分析了不同预压缩量、有无工作压力等操作参数对其所受Von Mises应力及密封面上接触区域的影响规律,得出了弹性片的安全工作夹角范围,对组合式弹性片密封环的设计、使用及安装具有一定的指导意义。

1 组合式弹性片金属密封环有限元模型

1.1 组合式弹性片金属密封环结构

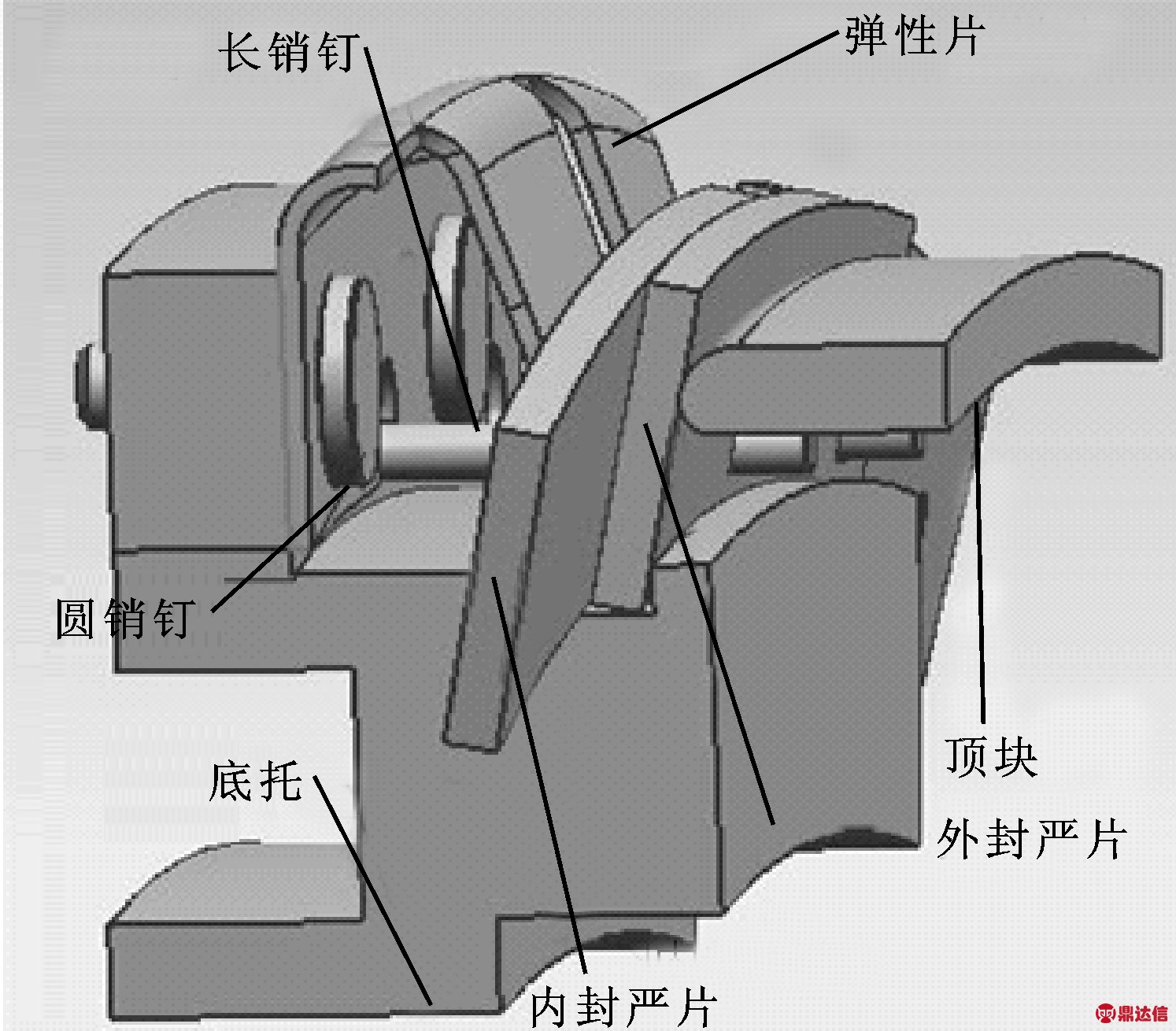

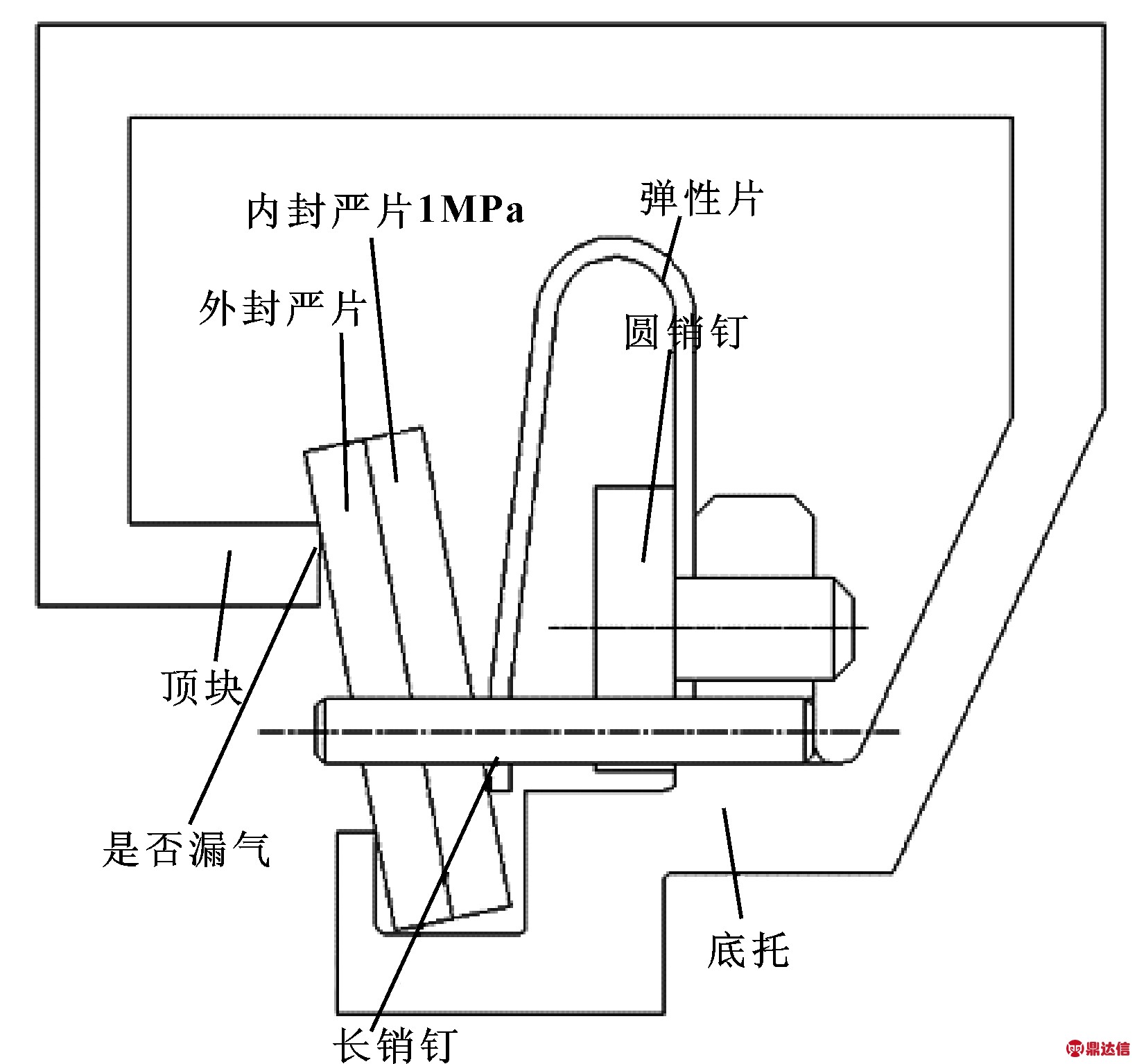

组合式弹性片金属密封环由27个弹性片、27个外封严片、27个内封严片、54个圆销钉、54个长销钉、顶块、底托组合而成,如图1所示。由于围绕轴向一周共有27组相同的密封结构,其结构本身具有周期性,载荷和约束也具有周期性,因此,本文作者建立了一组组合式弹性片金属密封环结构有限元模型进行简化计算。该结构分为2个腔室,由图2中可以看出,实际结构中顶块和固定圆销钉右侧的底托是相连的,组成第一个腔室,内部气体压力为1 MPa;外封严片以及顶块的外部构成了第二个腔室,气体压力为0.1 MPa。弹性片在自由状态下的夹角是10°,本文作者通过改变弹性片的夹角(分别为9°、8.5°、8°、7.5°、7°、6.5°),分析外封严片与顶块之间的接触情况,判断是否有气体泄漏。

图1 组合式弹性片金属密封环结构示意图

Fig 1 Structure of the composited elastic metal sealing ring

图2 组合式弹性片密封金属环结构剖面图

Fig 2 Profile map of the composited elastic metal sealing ring

1.2 材料属性

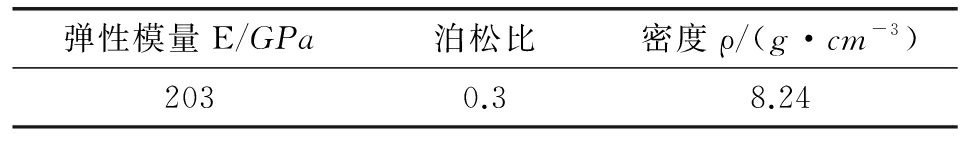

材料选择是设计金属密封环的基础,不同材料的金属密封环的耐高温、耐腐蚀特性及强度、弹性是不同的。组合式弹性片金属密封环采用镍基高温合金材料,该材料是高推重比航空发动机热端部件广泛应用的高强度高温合金之一,具有较高的抗拉强度、屈服强度、持久强度和塑性,同时具有良好的抗腐蚀性、抗辐照、热加工及焊接性能。它的工作温度范围很广,在-253~650 ℃温度范围内组织和性能都能保持稳定,故在上述温度范围内获得了广泛的应用,其基本力学性能参数见表1[11]。

表1 镍基高温合金的力学性能参数(20 ℃)

Table 1 The mechanical property parameters of Ni-based

superalloys at 20 ℃

1.3 有限元模型的建立

由于弹性片、封严片均带有一定弧度,内封严片与弹性片在工作中接触面很难设置,因此在分析此模型时,将复杂的结构拆分成两部分,即弹性片、圆销钉、筒体为第一部分,封严片与顶块为第二部分。通过第一部分分析弹性片在不同压缩量下的应力分布及在反方向产生的相应大小的弹性力,以便第二部分分析的进行。将第一部分分析所得的大小不同的弹力作用于第二部分的封严片上,模拟弹性片在不同压缩量下对封严片产生的反作用力,分析第二部分中顶块与封严片之间的密封情况。

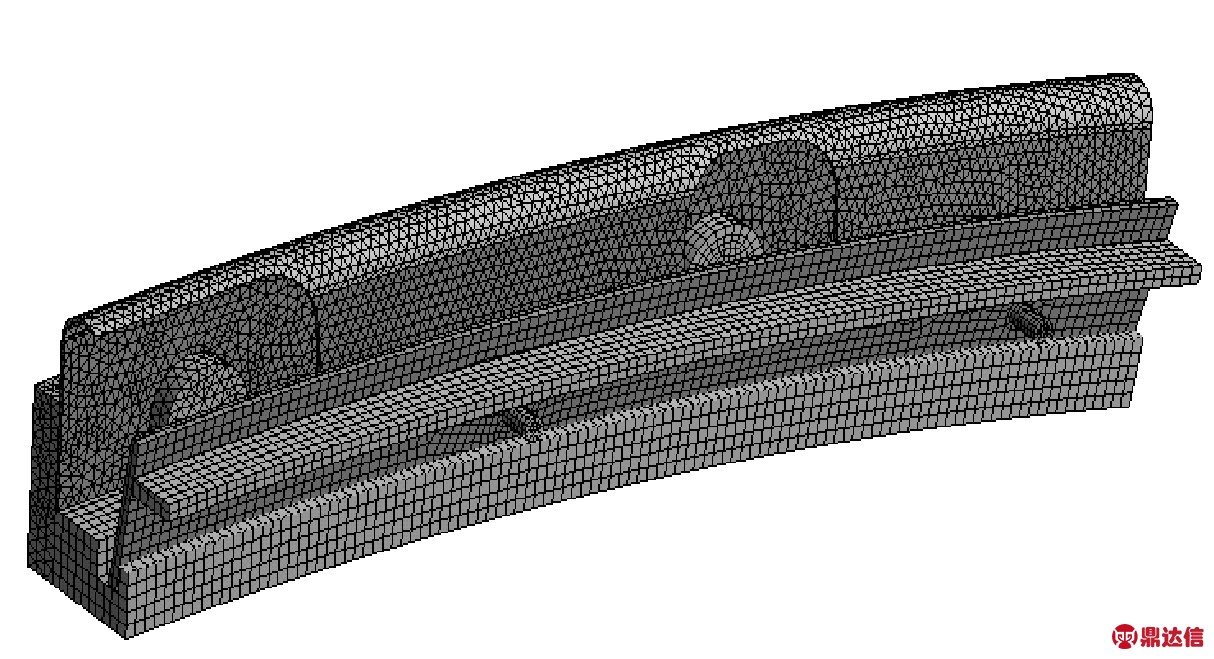

为了使计算结果更加准确,在划分网格时采用分区域网格划分方法将不规则的体切分成较规则的体,以便更容易生成较规则的六面体网格,不但可以节省计算时间,而且可以使计算结果更容易收敛。组合式弹性片密封环结构模型网格图如图3所示,模型网格节点个数为194 426,网格数为86 841。

图3 组合式弹性片密封环结构模型网格图

Fig 3 The mesh plots of the composited elastic metal sealing ring

1.4 边界条件与加载

为模拟发动机真实工作状态,对底托、顶块、圆销钉、长销钉施加固定约束,设置为Fix Support;圆销钉与底托接触形式设置为Bonded;长销钉与底托接触形式设置为Bonded;弹性片与底托接触形式设置为Frictional;封严片与长销钉接触形式设置为Frictional;封严片与底托接触形式设置为Frictional;封严片与顶块接触形式设置为光滑的理想状态。

无外压作用工况下:改变弹性片工作夹角,根据第一部分结构,对筒体和圆销钉施加固定约束,对弹性片从左向右施加位移约束,给定不同的压缩量。

有外压作用工况下:在无外压作用工况基础上,对弹性片等结构所处的密封腔室内施加1.0 MPa的气体压力,腔室外部施加大气压。

接触考虑摩擦,选用库伦摩擦,摩擦因数取为0.15[12]。接触问题通常用产生接触的2个物体必须满足无穿透约束条件来描述:ΔUA·n≤H,式中:ΔUA为接触面上的一点 A 的增量位移向量;n为密封刚体的单位法向向量;H为接触距离容限。若满足式ΔUA·n≤H,则认为A点与刚体接触上了。接触问题属于带约束条件的泛函极值问题,最常用的方法有Lagrange乘子法、罚函数法以及基于求解器的直接约束法。本文作者采用增强的Lagrange算法。

2 计算结果与分析

2.1 无外压作用下应力分析及密封特性

预压缩量对于组合式弹性片密封结构能否实现密封的影响是非常大的,但其对密封性能起不到决定性作用。实际中,2个密封面总是存在一定的粗糙度,预压缩量太小,密封环不足以填塞密封面的变形和表面粗糙度,在微观上就会形成界面泄漏的微小通道;预压缩量太大,密封环容易发生屈服,引起密封失效。

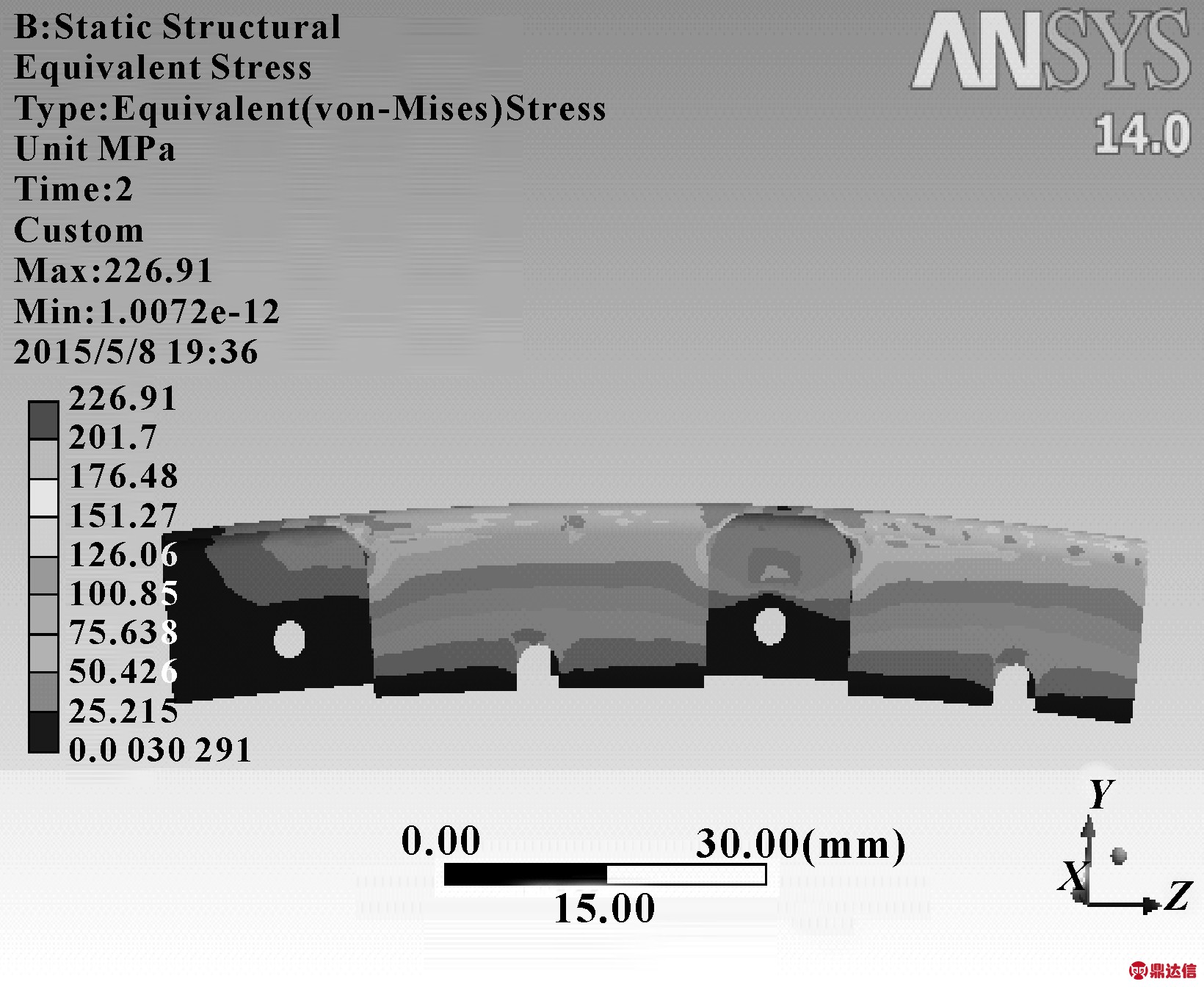

由图4所示的弹性片Von Mises应力分布图可以看出,弹性片的应力分布并无对称等规律性。弹性片背部中下方位置所受的应力最小,可见在位移载荷的作用下弹性片背部中下方位置发生的弯曲变形最小,相应的径向弯曲应力就越小。从整体看,应力较大位置均发生在弹性片前部开口两侧并靠近根部处,可见,弹性片根部开口处受预压缩量的影响较大。

图4 夹角为8°时Von Mises应力分布( MPa)

Fig 4 The distribution of Von Mises stress under theangle of 8°( MPa)

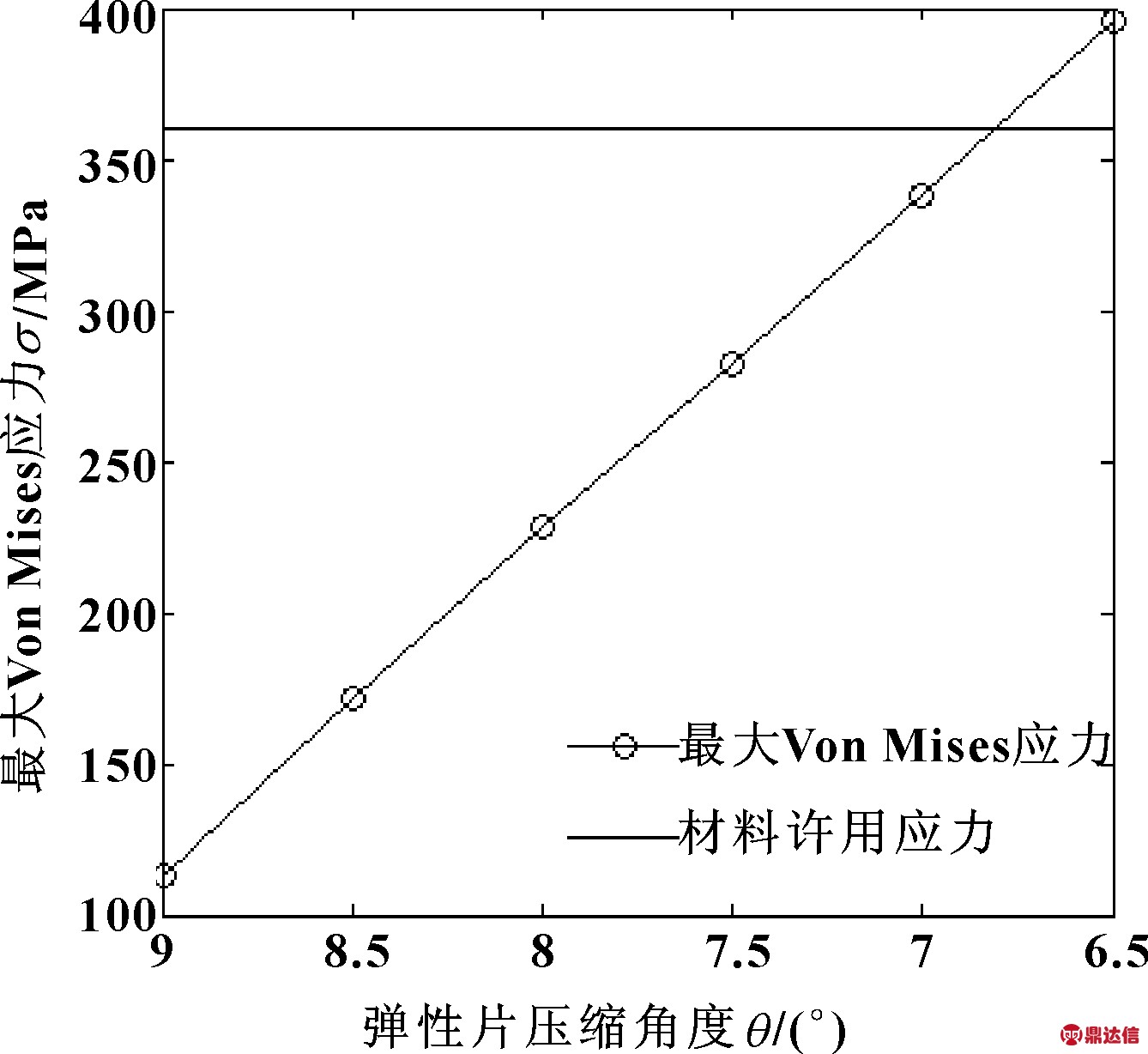

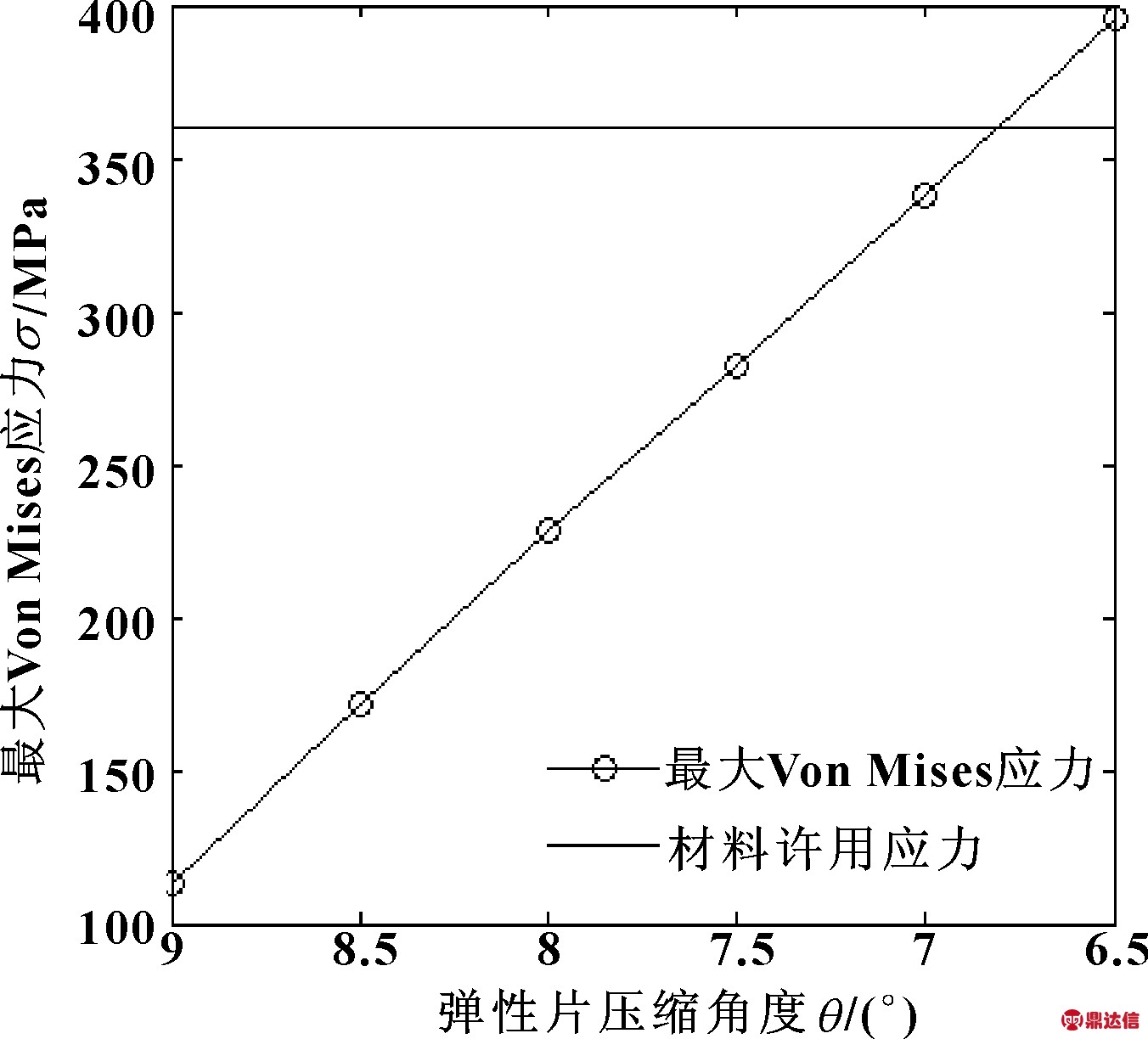

由图5可以看出,当弹性片夹角从10°分别压缩到、8.5°、8°、7.5°、7°、6.5°时,其最大Von Mises应力值分别为113.93、170.55、226.91、283.05、338.97 、394.64 MPa。由此可知,当夹角大于等于7°时,弹性片最大Von Mises应力值均小于材料的许用应力366.67 MPa,最大Von Mises应力随压缩角度呈线性地增加,即压缩角度越大,最大Von Mises应力也越大,可见密封环在从9°压缩至7°的范围内没有发生塑性变形,即弹性片并未发生屈服。但当压缩角度为6.5°时,弹性片最大Von Mises应力值已经大于材料的许用应力,说明此时弹性片已经屈服。

图5 不同夹角下的最大Von Mises应力

Fig 5 The maximal Von Mises stress under different angles

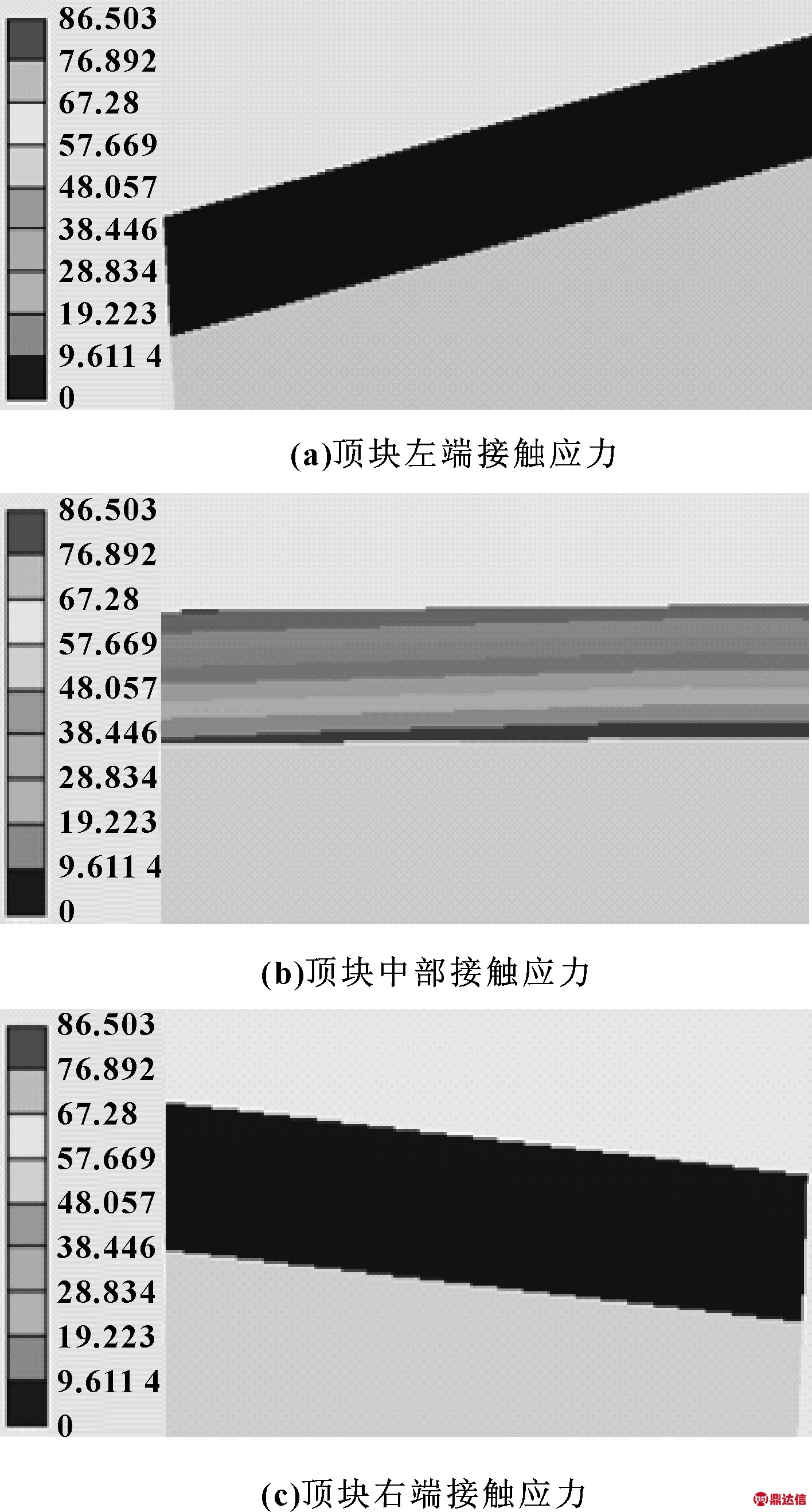

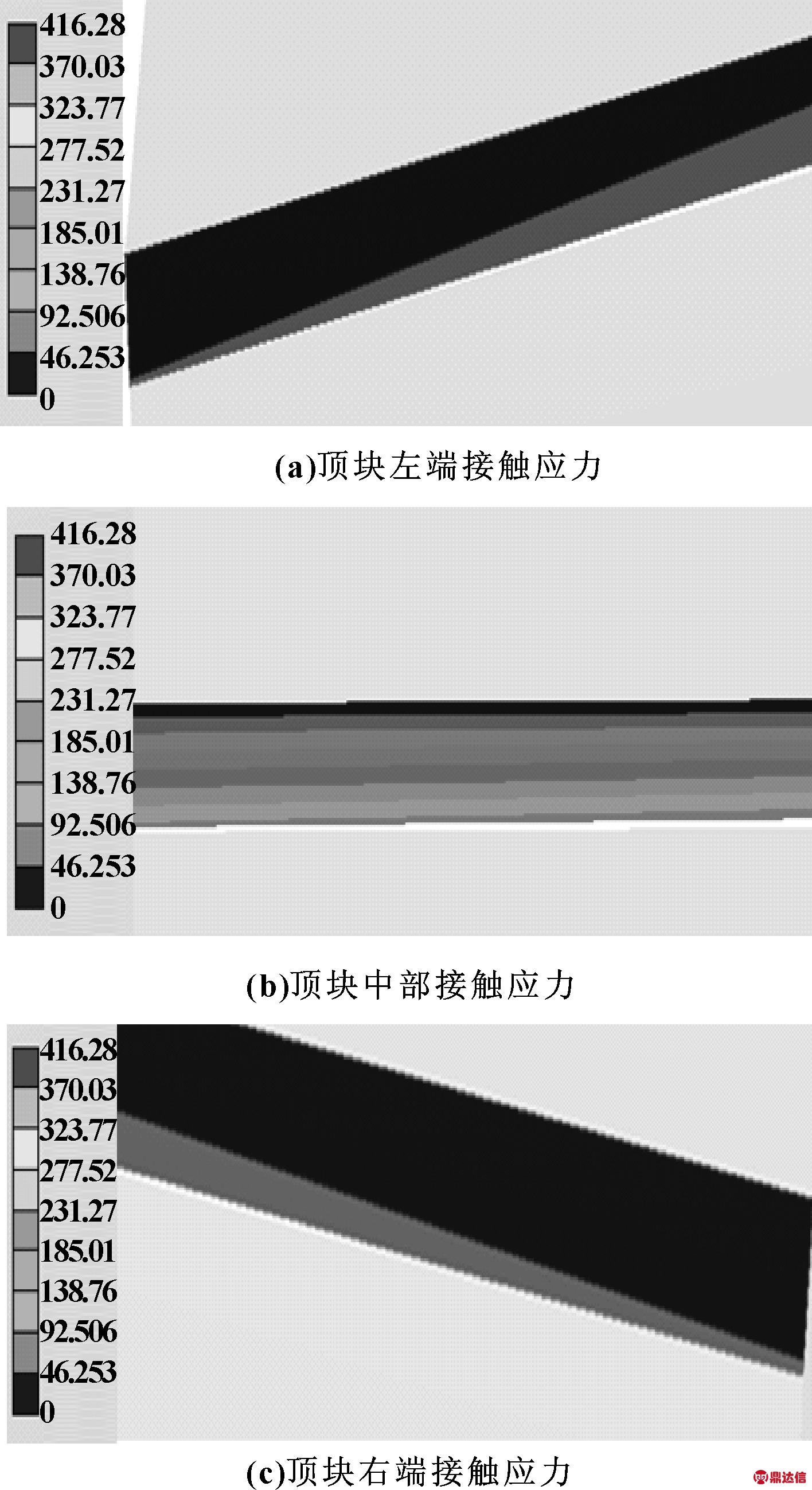

当弹性片被压缩到一定角度时,顶块与封严片的接触应力分布如图6所示。

图6 不受气体压力作用时接触应力分布( MPa)

Fig 6 The distribution of contact pressure without gas pressureeffect( MPa) (a)contact stress on the left end of topblock;(b) contact stress in the middle of top block;(c) contact stress on the right end of top block

可以看出,接触区域中间位置所受的接触应力最大,由于预压缩量的不同,顶块与封严片的接触位置也在发生相应的变化,而且随着预压缩量的增大,顶块与封严片的接触应力逐渐增大,且接触位置沿着中点处向两侧移动,这与实际情况是相符的。但是,在不受气体压力的情况下,顶块的最外侧位置受到的接触应力为0。因此,在未受到气体压力作用的时候,顶块和封严片并不是完全接触的。

2.2 外压作用下应力分析及密封特性

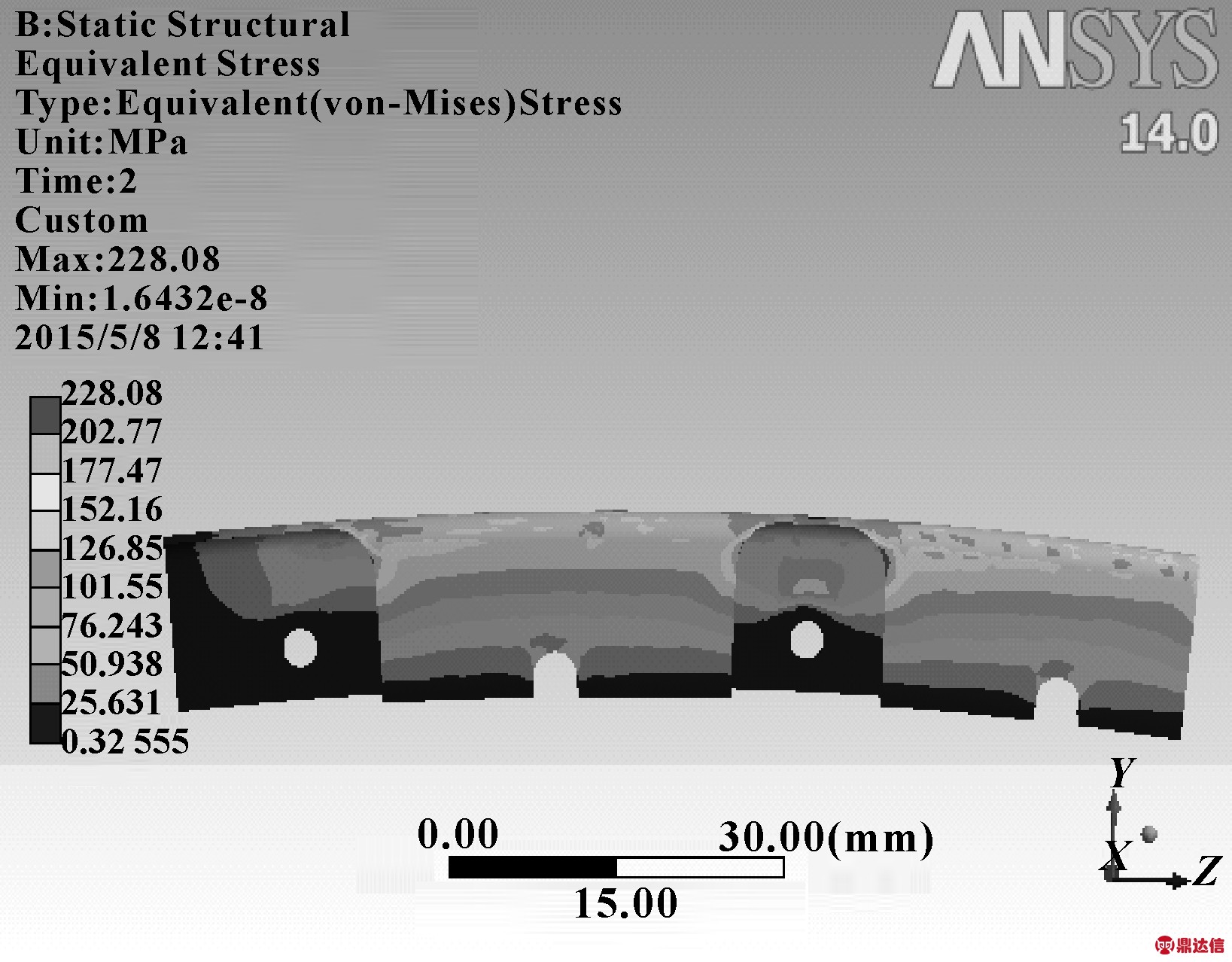

组合式弹性片金属密封环结构中,弹性片在工作状态下所受气体压力为1 MPa,因此,在无压力应力分析的基础上对弹性片及其相关结构施加1 MPa气体压力,从而模拟此构件的真实受压情况。由图7可以看出,弹性片的应力分布依然和无外压情况类似,产生最大Von Mises应力位置并无明显变化,也无对称等规律性。弹性片所受较小应力依然在背部中下方位置。从整体看,应力较大位置仍然发生在弹性片前部开口两侧并靠近根部处,可见,弹性片根部开口处受预压缩量的影响较大。

图7 压力为1 MPa、夹角为8°时Von Mises应力分布( MPa)

Fig 7 The distribution of Von Mises stress under the angle of 8°and pressure of 1 MPa

由图8可以看出,当弹性片夹角从10°分别压缩到9°、8.5°、8°、7.5°、7°、6.5°时,它的最大VonMises应力值分别为112.97、171.86、228.08、282.26、338.17、395.8 MPa;当夹角大于等于7°时,弹性片最大Von Mises应力值均小于材料的许用应力366.67 MPa,且最大Von Mises应力依旧随压缩角度呈线性地增加,即压缩角度越大,最大Von Mises应力也越大,可见密封环在从9°压缩至7°的压缩范围内没有发生塑性变形,即弹性片并未发生屈服。但当压缩角度为6.5°时,弹性片最大Von Mises应力值已大于材料的许用应力,说明此时弹性片已经屈服。

图8 压力为1 MPa、不同夹角下时的最大Von Mises应力

Fig 8 The maximal Von Mises stress under pressure of1 MPa and different angles

当弹性片在1 MPa气体压力作用下被压缩到一定角度时,顶块与封严片的接触应力分布云图如图9所示。

图9 受气体压力作用时接触应力分布(MPa)

Fig 9 The distribution of contact pressure with gas pressureeffect(MPa) (a)contact stress on the left end of topblock;(b) contact stress in the middle of top block;(c) contact stress on the right end of top block

可以看出,该工况下接触应力传递方向及受力情况与不受1 MPa气体压力情况类似。接触区域中间位置所受的接触应力最大,由于预压缩量的不同,顶块与封严片的接触位置也在发生相应的变化,而且随着预压缩量的增大,顶块与封严片的接触应力逐渐增大,且接触位置沿着中点处向两侧移动,这与实际情况是相符的。但是,在受1 MPa气体压力作用情况下,顶块的最外侧位置受到的接触应力均不为0,说明此时顶块与封严片已经完全接触,在理想情况下均不会发生气体泄漏。因此,在弹性片受到1 MPa气体压力作用的时候,顶块和封严片已经完全接触。

3 结论

(1)利用ANSYS Workbench软件建立了组合式弹性片金属密封环有限元模型,模拟了密封环在不同工况下的最大接触应力分布与最大Von Mises应力分布,并给出了组合式弹性片金属密封环密封性能的分析方法,经分析表明组合式弹性片金属密封环满足密封要求,可以实现密封。

(2)增大压缩量,弹性片产生的反作用在封严片上的力越大,封严片与顶块之间的接触应力越大,密封环的密封能力就越高。同时其所受的最大等效应力就越大。因此,不能只为了追求密封而过度压缩密封环,否则会导致密封环失效。通过计算得到了弹性片的安全工作夹角范围。

(3)分析了预压缩量、有无外压对密封性能的影响,表明适当增加预压缩量可以提高密封环密封性能。组合式弹性片金属密封结构在不受工作压力情况下,顶块与封严片之间并不是完全接触的,不能起到密封效果;但在受到工作压力的情况下,压缩角在9°~7°之间时,顶块与封严片之间是完全接触的,密封效果良好。