摘要:碳/环氧复合材料因高强度、耐疲劳和抗腐蚀等性能被广泛应用于航空领域。针对飞机雷击过程中碳/环氧复合材料的损伤问题,建立具有铜网和铝网保护的碳/环氧复合材料层压板的三维有限元模型,并采用单元删除法对复合结构的雷电烧蚀单元进行处理。在不同电流峰值和不同网格间距下验证铜网和铝网的防雷效果,研究金属网质量变化与防雷效果之间的关系。结果表明:具有金属网保护的复合材料层压板的烧蚀面积和损伤深度均明显减小;网格间距越密集,防雷击效果越好;铜网复合层压板的保护效果要优于铝网;随着金属网质量的增加,复合材料层压板雷击损伤程度降低。

关键词:碳/环氧复合材料;雷击损伤;层压板;金属网;铜网;烧蚀

碳/环氧复合材料因具有高强度、高比模量、耐疲劳性和抗腐蚀性能等,被广泛用于飞机材料[1]。然而与传统的金属材料相比,碳/环氧复合材料的导电性差,当飞机被雷电流击中时,无法形成良好的导电通道来及时导走雷电流,从而导致雷电流的能量积聚在复合材料表面并释放到其内部,造成严重损坏[2]。

雷击对飞机的影响可分为两类,其中直接作用是热冲击和复合材料的燃烧,而间接作用是对飞机电子设备的危害。研究复合材料的损伤机理是防雷的前提。针对复合材料的雷电破坏机理,Altalhi等[3]比较了 T700S / 2510 复合层压板的雷击和电流低速冲击实验,结果表明,电流低速冲击下的复合层压板比雷击下的层压板更容易损坏。Foster等[4]使用热电有限元(FE)方法来模拟复合材料雷击损伤,其中从热效应的角度将树脂基损伤的分解规则应用于复合材料。Suparta等[5]通过实验研究了雷电参数和试样尺寸对复合材料层压板损伤的影响,结果表明复合材料的损伤程度与雷电流大小呈正相关,试样尺寸越小层压板的内部损伤越明显。

由于雷击电流很大,因此复合层压板常用的保护方法是在表面铺一层金属网,以提高复合材料的导电性,减少雷击的危害。针对复合材料的雷电防护,Yin等[6]研究了在复合材料表面嵌入铜网的防雷技术,从抗雷击强度和耐疲劳的角度研究挖补修复对复合结构外皮的影响。Dhanya等[7]研究了铜网厚度和空域变化对防雷效果的影响,结果表明,铜层厚度的增加和孔面积百分比的减少将减小复合材料的雷击伤害。Fu等[8]在复合层压板的表面增加了铜网和玻璃/环氧树脂层以防雷击,结果表明,铜网能够将电荷迅速带离雷击区域。Li等[9]研究了在干燥和湿热条件下玻璃/碳纤维编织混杂层压板的雷击响应,结果表明,在干燥条件下雷电强度增加时雷电损伤会明显增加,湿热老化将进一步加剧面内和深度破坏的程度。

目前国内外在复合材料雷电防护方面的研究主要针对金属网保护下的复合材料雷击损伤效果的验证,而对于金属网的网格间距、金属网材料种类等对防雷效果的影响研究较少。鉴于此,本工作以未保护的基准复合材料和分别带有铜网和铝网保护的复合材料进行对比实验。分析未保护试样雷电破坏传播机理;通过ANSYS软件建立复合材料层压板及其带金属网的保护结构的三维有限元模型;并通过实验研究验证网眼间距与防雷效果以及金属网质量增加与防雷效果的关系。

1 实验材料与方法

1.1 雷电波形

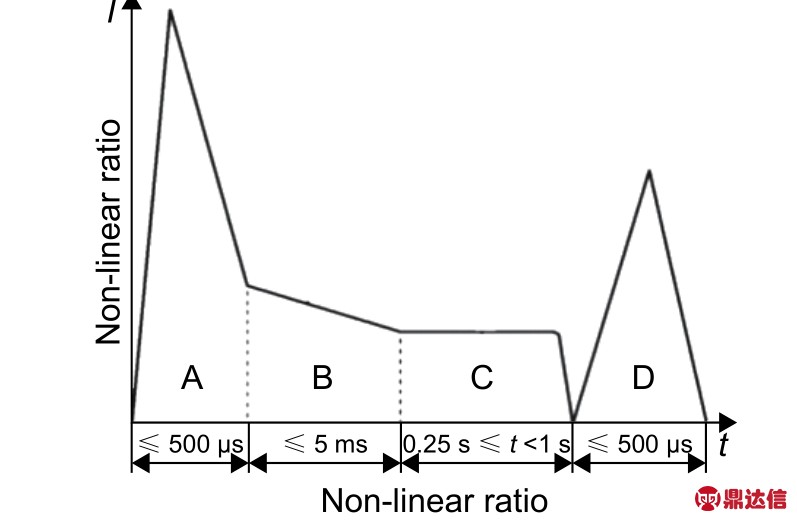

根据SAE-ARP5412A标准,采用如图1所示的适用于典型飞机结构直接效应实验的雷电流波形A、B、C和D,其中A、B和D波形分别为双指数电流波形,如式(1)所示[10]。

图1 双指数脉冲电流波形

Fig.1 Double exponential pulse current waveform

式中:I0为电流常数;β1为波尾时间常数的倒数;β2为波前时间常数的倒数;t表示雷电作用时间。

雷电流分量通常为单向矩形波,电荷量为200 C,模拟雷电流的作用积分I和电荷量Q如式(2)所示:

式中,i表示所模拟的雷电流。

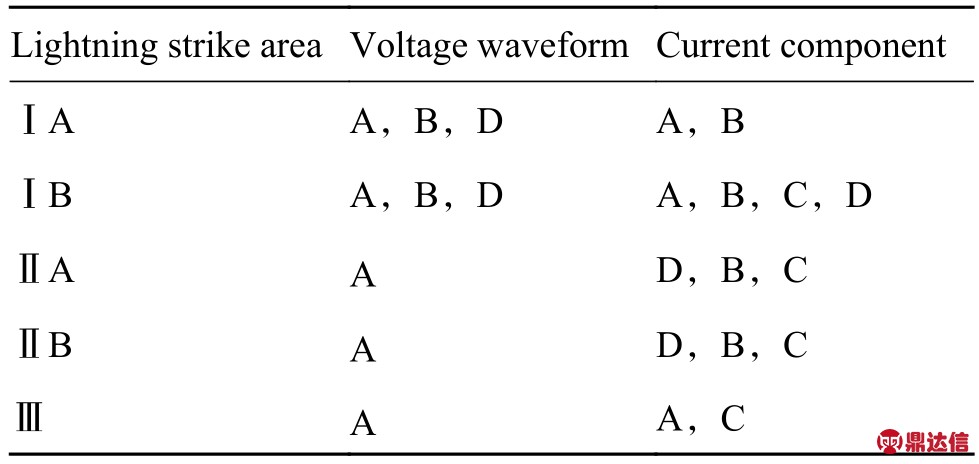

为了便于研究,按照标准GJB 2639—1996对飞机结构进行了雷击区域划分,其中Ⅰ区表示遭受雷电流的初始附着和首次回击;Ⅱ区表示持续回击区域;Ⅲ区表示雷电流的传导[11]。另外考虑到雷电迟滞时间的影响,又将其划分为ⅠA、ⅠB、ⅡA、ⅡB和Ⅲ区域,如表1所示,其中每个不同的区域对应不同的雷电流波形组合[12]。

表1 雷电流波形组合

Table 1 Lightning current waveform combinations

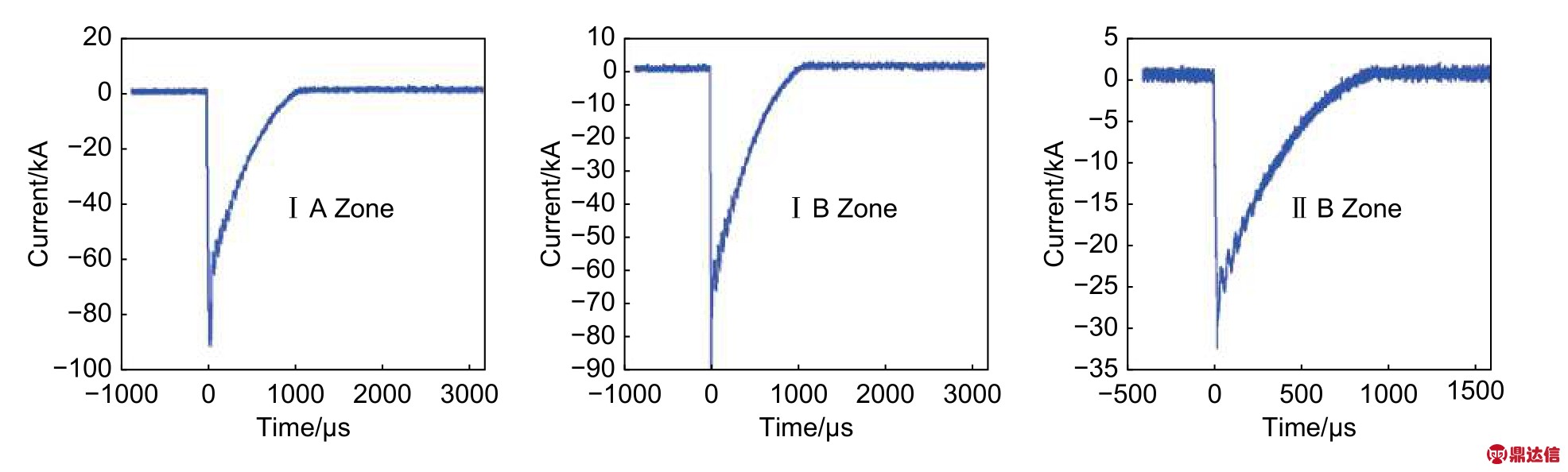

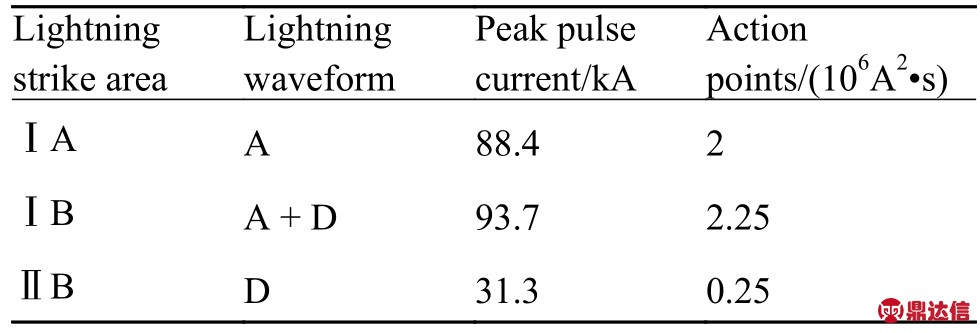

为了验证在不同雷电流环境下的雷击效果,本次实验采用A、A + D和D三种雷电流波形,分别对应ⅠA、ⅠB和ⅡB三种雷电区域加载,其电流波形如图2所示,不同雷电区域的电流峰值如表2所示。

图2 不同雷电区域实验波形 (a)ⅠA 区;(b)ⅠB 区;(c)ⅡB 区

Fig.2 Experimental waveforms in different lightning regions (a)ⅠA area;(b)ⅠB area;(c)ⅡB area

表2 不同雷电区域电流波形参数

Table 2 Current waveform parameters of different lightning regions

1.2 雷电防护金属网模型构建

雷电实验中使用的复合材料为T700 / 3234碳纤维/环氧树脂复合层压板,几何尺寸为500 mm ×500 mm × 2 mm,层数为 16,每层的厚度为 0.125 mm,铺层顺序为 [–45/45/02/–45/90/45/0]s。在仿真模拟过程中,侧面与底面电势为0 V。顶面与侧面热传递采用第三类边界条件,热辐射率为0.9。复合材料底面温度变化幅度不大,设定为绝热,采用第二类边界条件,热流密度为0 W/m2,空气温度为25 ℃。

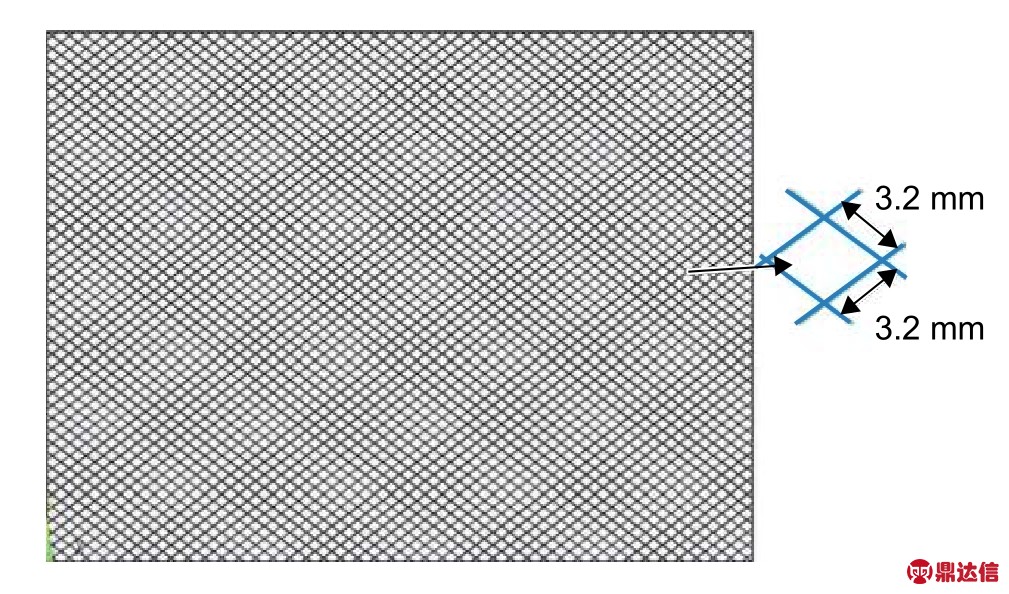

为了进一步研究金属网的防护效果,针对金属网复合层压板在不同网格间距下的烧蚀损伤特性进行实验。选取的网孔间距分别为2.5 mm、3.2 mm、4 mm、6 mm 和 8 mm,网孔厚度均为 0.2 mm。雷电电流峰值分别为 31.3 kA、88.4 kA 和 93.7 kA。通过ANSYS软件比较和分析不同网格间距下金属网对复合材料层板的保护效果。其中不带保护层的复合层压板的总单元数为40000,而带金属网保护的复合层板,当网格间距为 2.5 mm、3.2 mm、4 mm、6 mm 和 8 mm 时,复合层压板的总单元数分别为 91454、86213、63654、53546、36851。另外,选取SOLID 69六面体固体元件来模拟具有热电耦合功能的复合材料层压板[13-14]。考虑到金属网在受到雷击后其温度场和电场均发生变化,因此可将其简化为link68多场非线性单元,从而便于进行热电耦合分析。为了控制金属网的尺寸,需要设置实际的参数和横截面积。同时,通过建立接触对来实现线元与实体元之间的热电传输,并通过ANSYS软件中的相关方程计算热电接触参数。具有金属网保护的复合材料层压板的有限元模型如图3所示,金属网模型及其局部放大如图4所示。

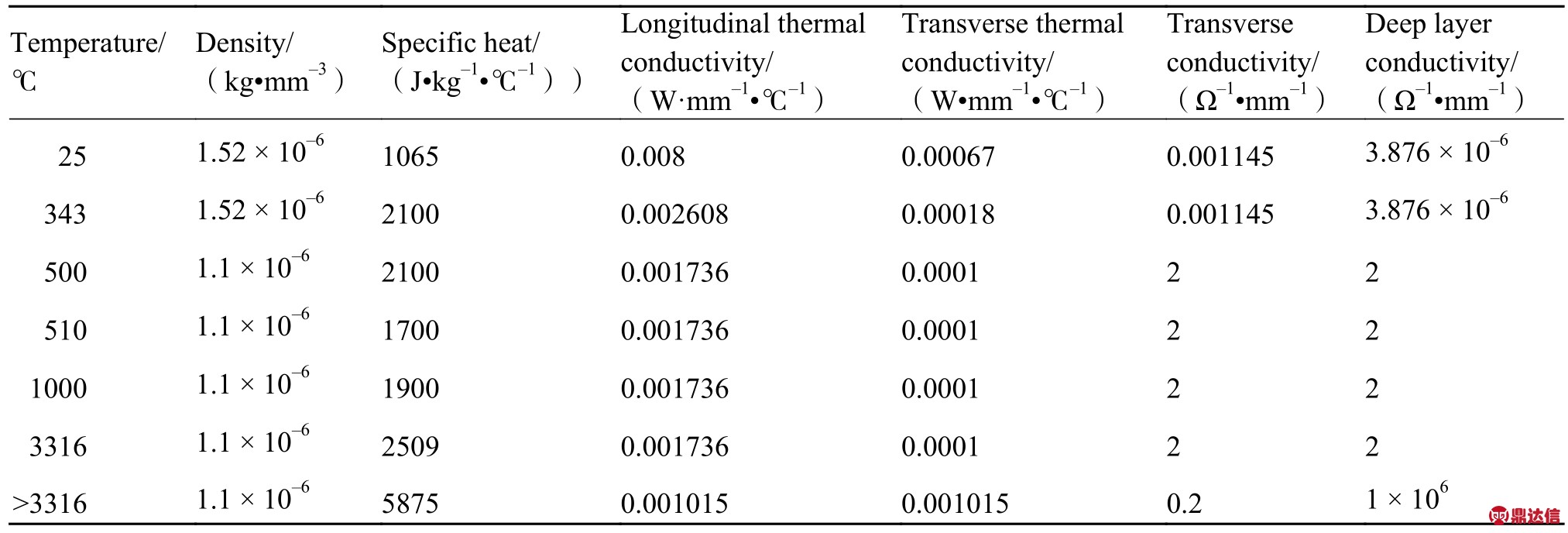

由于复合材料层压板的层方向是通过ANSYS软件中的局部坐标系定义的,各向异性复合层压板在雷电流的烧蚀作用下经历瞬态传热,因此需要设置所需的仿真参数。考虑到IM600/133与T700/3234碳纤维及其体积分数相近[15],有限元模型中的边界条件需要与实际实验的边界条件相同,因此顶部和侧面的热传导使用第三类边界条件,而底部的热传导使用第二类边界条件,并且边界处指定的热通量密度为0 W⁄m2。在给定的电、热边界条件下,复合材料层压板受到作用于复合材料层压板中心的雷击电流作用,各参数设置如表3所示。

图3 带有金属网保护的有限元模型

Fig. 3 Finite element model with metal mesh protection

图4 金属网格模型及其局部放大

Fig.4 metal grid model and its partial enlargement

表3 碳纤维/环氧树脂复合层压板的热和电材料性能

Table 3 Thermal and electrical material properties of carbon fiber / epoxy composite laminates

1.3 单元删除法

为了模拟复合材料层压板和金属网在雷电流作用下的烧蚀过程,通过ANSYS参数化设计语言对相关程序进行编译。在特定的时间步长下,首先根据边界条件和雷电电流负载来计算瞬态温度场。单元是否缺失取决于平均温度T1和烧蚀温度T2的结果。如果单元的平均温度超过烧蚀温度,则会在分析模型中删除这些单元,否则将不会进行任何更改。删除烧蚀的单元后,新的边界条件将应用于单元边界,同时在不同温度范围内,未烧蚀的复合材料的热电性能会降低,而其余单元和节点将重新编号以生成新的有限元模型,该模型将被作为下一步初始计算模型,最后重复生成新的计算模型,直到满足所需时间为止。图5为雷电烧蚀分析流程图。

由于复合层压板的整体导电性差,因此雷击电流不能迅速引出,并且主要在雷电流与复合层压板接触时沿较大导电性的方向传导。在转移过程中,焦耳热持续增加并导致碳纤维和树脂基体的温度逐渐升高。碳纤维/环氧树脂复合材料的树脂基体的热分解温度通常在300~500 ℃之间,当加热速率大于 1000 ℃/ min 时,通常会增加 100~200 ℃。因此假定在雷电流作用下,基体树脂的最终分解温度为400 ℃,而树脂基体热分解后,雷电流将继续沿碳纤维传导,从而导致碳纤维的温度迅速升高。当温度高于3000 ℃时,碳纤维的升华率增加,电导率显著下降,因此复合材料的最终烧蚀温度将由纤维的升华温度决定。当每层雷电流的传输都被中断,温度将不再升高,此时碳纤维的烧蚀中断。总的来说,复合材料的防雷途径就是将一种非导电材料转变为一种导电材料。

2 结果与讨论

2.1 金属网保护的有效性

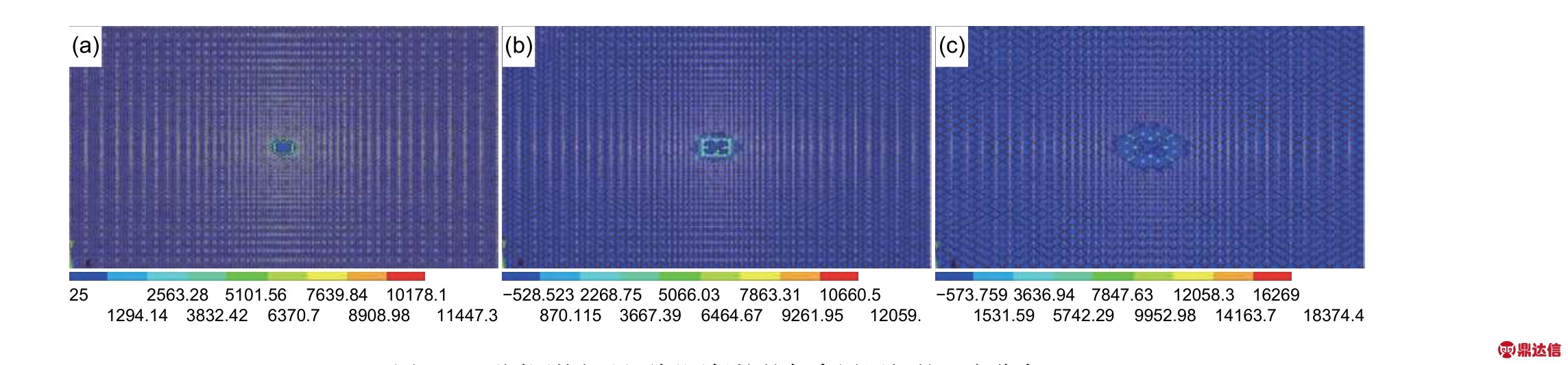

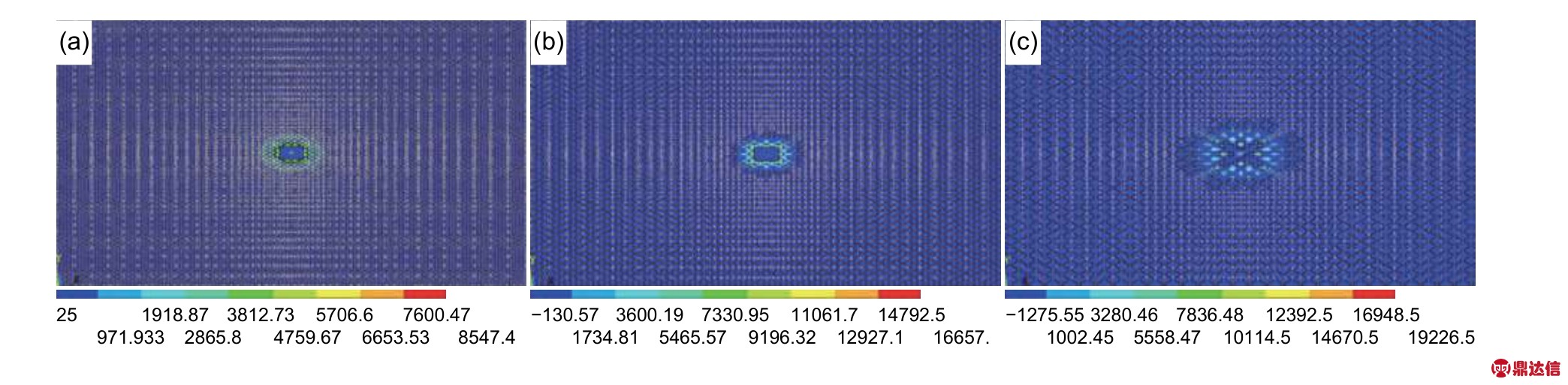

通过数值模拟和实验结果获得的无金属网保护的复合层压板温度分布如图6所示,当分别承受33.1 kA、88.4 kA 和 93.7 kA 的电流峰值时,数值模拟结果与相应的实验结果能够很好地匹配,烧蚀面积和删除的单元数均随电流峰值的增加而增加。数值模拟的瞬态温度分布表明,复合材料表面层的烧蚀模式主要沿纤维方向且对称扩展,这与实验结果的破坏情况相吻合。因此由烧蚀面积和温度瞬态分布的实验和数值模拟结果之间良好的一致性证明了有限元模型的正确性、有限元网格尺寸的合理性以及热电耦合分析方法的有效性,即有限元方法可用于预测具有金属网格保护的复合材料层板的雷电损伤程度。

图5 雷电烧蚀分析流程图

Fig.5 Flow chart of lightning ablation analysis

图6 不同电流峰值下无金属网保护的复合层压板的温度分布

Fig.6 Temperature distribution of composite laminates without metal mesh protection under different current peaks(a)T1/T2 = 10/350(31.3 kA);(b)T1/T2 = 10/350(88.4 kA);(c)T1/T2 = 10/350(93.7 kA);(d)T1/T2 = 10/350(31.3 kA);(e)T1/T2 = 10/350(88.4 kA);(f)T1/ T2 = 10/350(93.7 kA)

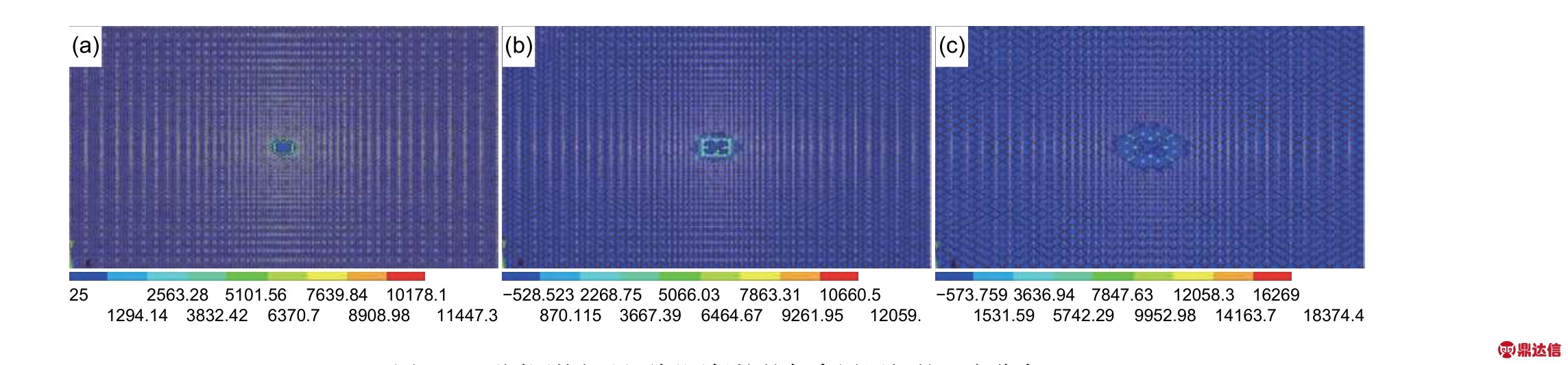

当雷电波形的电流峰值为31.3 kA、88.4 kA和93.7 kA时,研究具有金属网保护的复合层压板的雷电损害。图7和图8分别显示了在网格间距为8 mm时,具有铜网和铝网保护的复合层压板的温度分布。可以看出,随着电流峰值的增加,复合层压板及其金属网的破损面积将增大,而在相同电流峰值下,具有铜网保护层的复合层压板的损伤面积总是小于具有铝网保护层的复合层压板的损伤面积。

图7 不同电流峰值下具有铜网保护的复合层压板的温度分布

Fig.7 Temperature distribution of composite laminates with copper mesh protection under different current peaks (a)T1/T2 =10/350(31.3 kA);(b)T1/T2 = 10/350(88.4 kA);(c)T1/T2 = 10/350(93.7 kA)

图8 不同电流峰值下具有铝网保护的复合层压板的温度分布

Fig.8 Temperature distribution of composite laminates with aluminum mesh protection at different current peaks ( a) T1/T2 =10/350(31.3 kA);(b)T1/T2 = 10/350(88.4 kA);(c)T1/T2 = 10/350(93.7 kA)

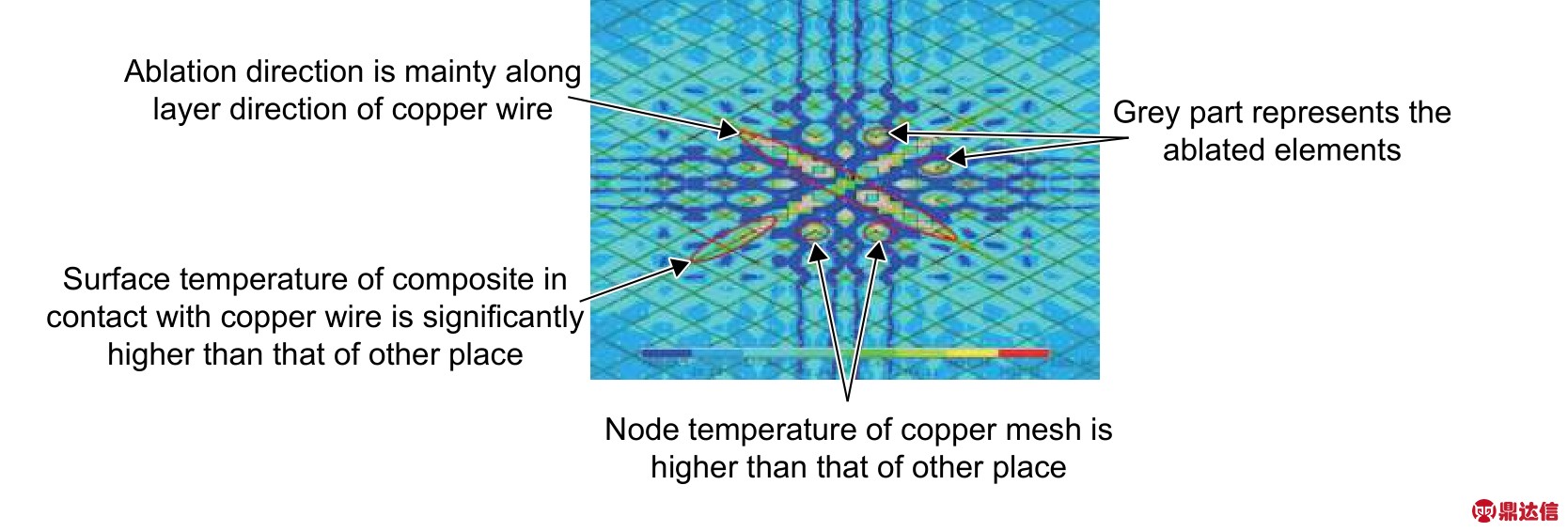

图9 带有铜网保护的复合层压板的温度分布局部放大

Fig.9 Partially enlarged temperature distribution of the composite laminate with copper mesh protection

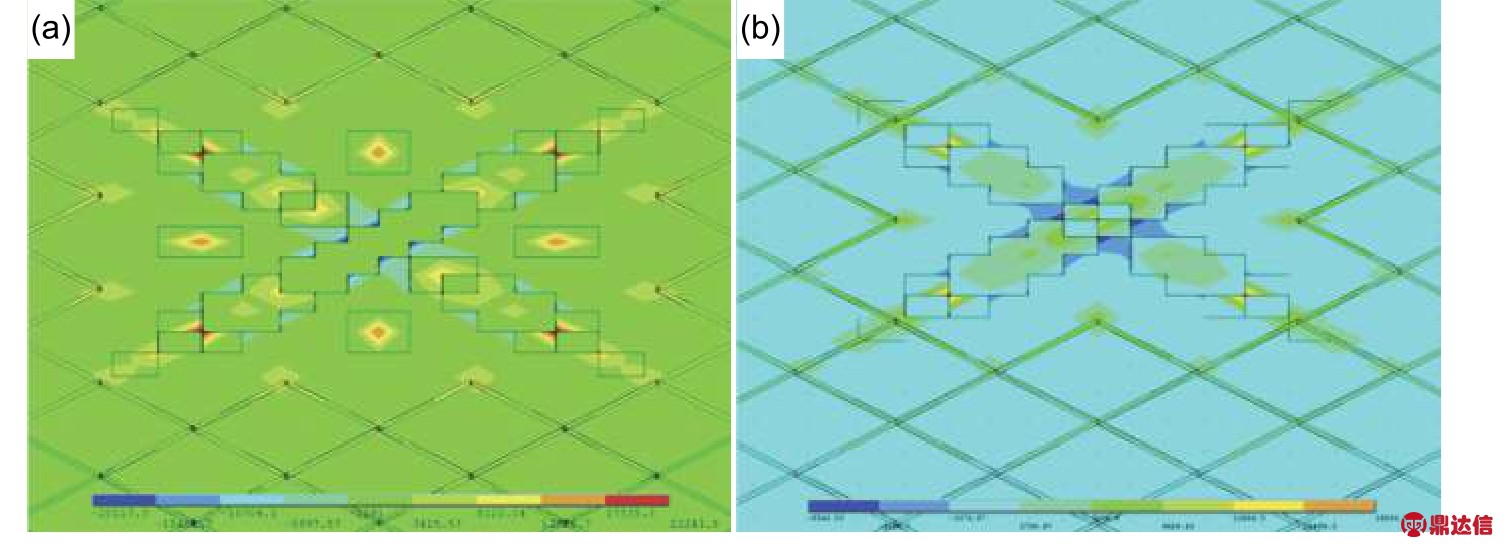

图9为带有铜网保护的复合层压板的温度分布局部放大图。由图9可以看出,复合层压板的烧蚀方向主要为铜线的分布方向。雷电沿铜线散布并传播,当雷击施加到模型的中心区域时,在传输过程中会产生焦耳热。由于铜网的节点在不同的方向上承受雷电流,因此节点的温度高于铜线的温度,并且节点易于烧蚀。因此,与铜网节点接触的复合材料层压板的烧蚀损伤比周围区域更严重,这导致烧蚀区域的不连续性。当温度在短时间内迅速升高到临界点时单元被删除,此时金属网上的电流传输被中断。图10还显示了在相同的电流峰值(例如93.7 kA)下具有铜网和铝网保护的复合层压板的温度分布的较大局部放大。由图10可以看出,它们具有相同的损伤扩展方向,且主要是沿着金属线走向分布。铜网和铝网的烧蚀破坏结果如图11所示,显然铜网的缺失单元数量少于铝网,这证明了铜网保护的优越性。

2.2 不同网格间距下金属网防护效果

图10 具有铝网和铜网保护的复合层压板的温度分布的较大局部放大 (a)铝网保护网;(b)铜网保护网

Fig.10 A larger partial enlargement of temperature distribution of a composite laminate with aluminum mesh and copper mesh protection (a)aluminum mesh protection net;(b)copper mesh protection net

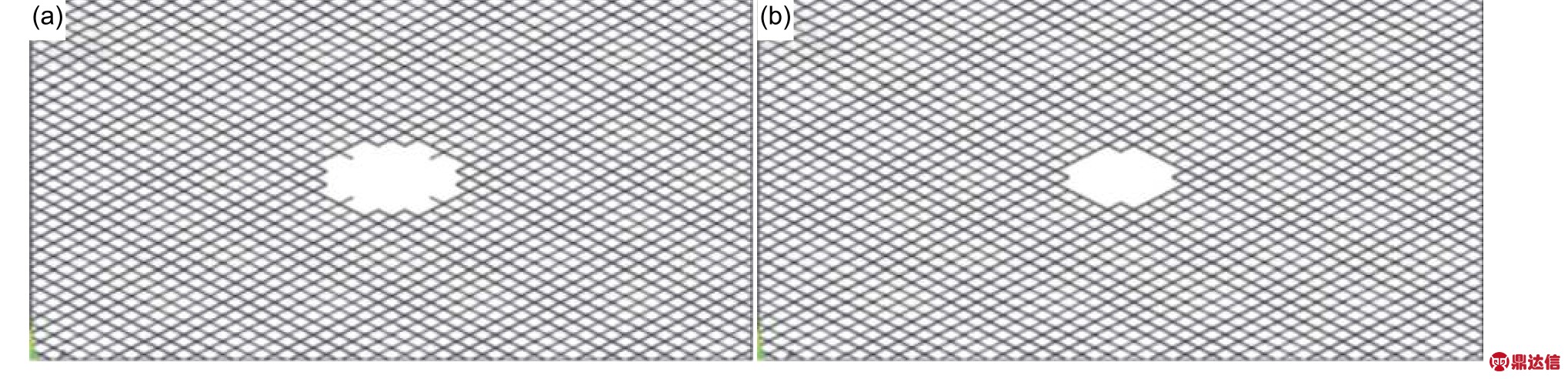

图11 铝网和铜网的烧蚀结果 (a)铝网和铜网的烧蚀模型;(b)铜网烧蚀模型

Fig.11 Ablation results of aluminum mesh and copper mesh ( a) ablation model of aluminum mesh mesh and copper mesh;(b)ablation model of copper mesh

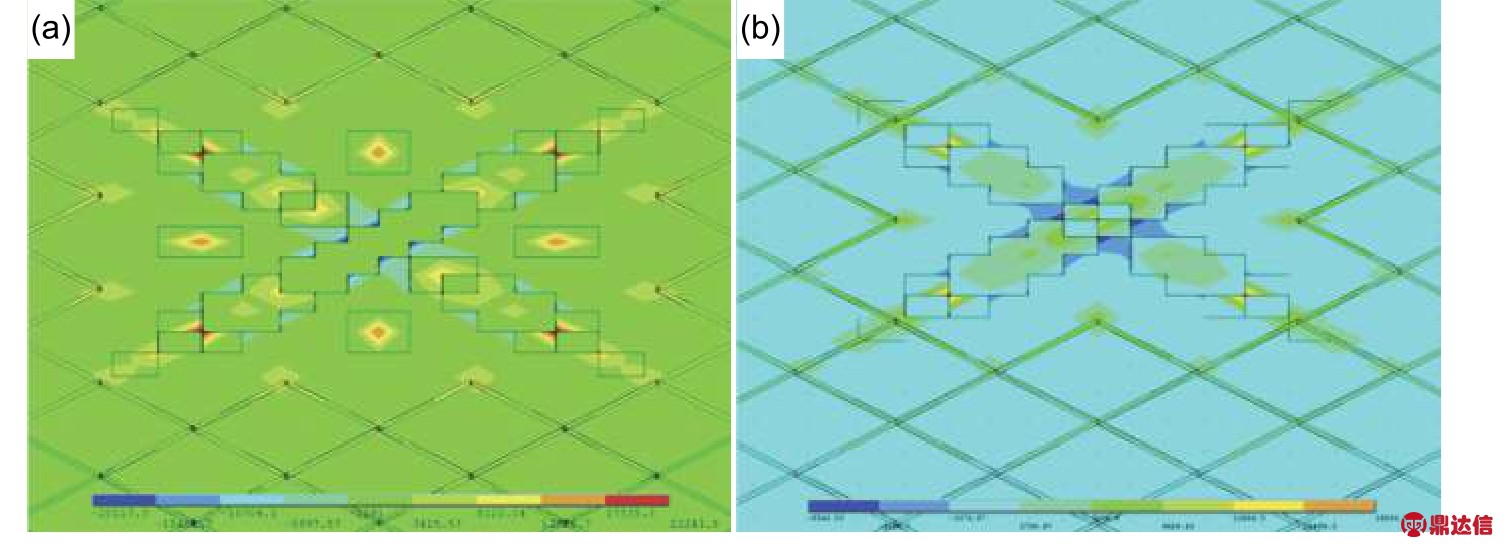

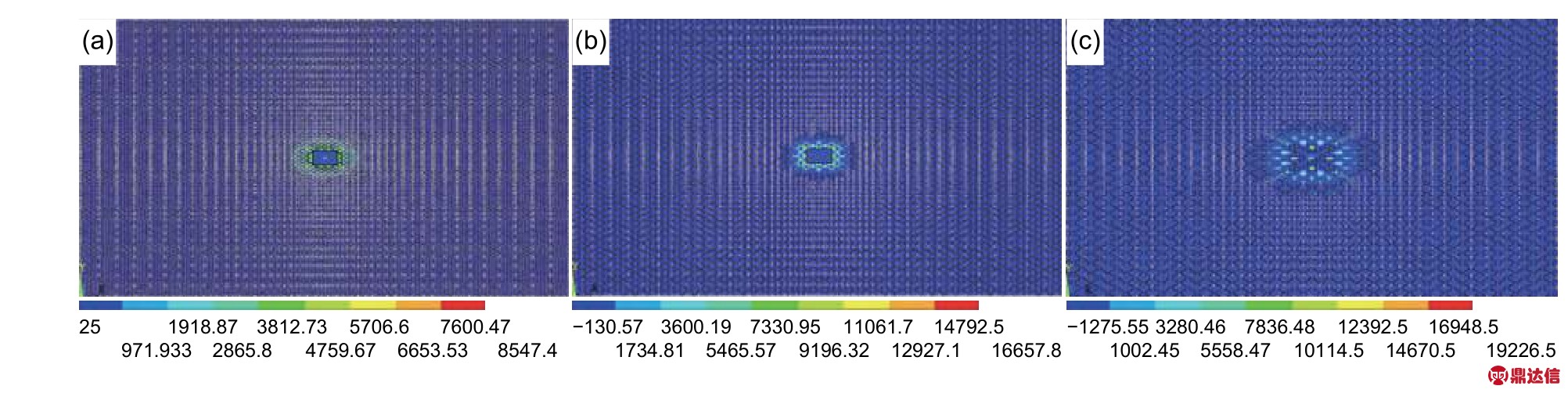

为了验证不同网格间距下金属网对复合层压板的防雷效果,选取网格间距分别为2.5 mm、4 mm 和 6 mm 时,在电流峰值为 93.7 kA 情况下进行雷击实验。图12为带有铜网的复合层压板的温度分布。从图12可看出,复合材料层压板的烧蚀面积均随着网孔间距的减小而减小。这是因为当网格间距变小时较密的铜网对雷电流的转移效果更为显著。

图 13 为网格间距分别为 2.5 mm、4 mm 和 6 mm时,具有铝网保护的复合层压板的温度分布。与图12相比,在相同的网孔间距和电流峰值下,复合层压板的损坏面积随网孔间距的增加而增加,并且总是大于采用铜网防护的情况。出现这种情况,一方面是因为铜的电导率远大于铝的电导率,当将其加载到铜网中时,可以更快地散射和消散雷电流。另一方面,因为铜的熔点、沸点和临界温度均高于铝,使得铜的单元删除阈值高于铝,当雷电温度相同时,铝比铜更早断裂。

图12 不同网格间距下铜网保护的复合层压板的温度分布

Fig.12 Temperature distribution of composite laminates protected by copper mesh under different grid spacing ( a) 2.5 mm,T1/T2 = 10/350(93.7 kA);(b)4 mm,T1/T2 = 10/350(93.7 kA);(c)6 mm,T1/T2 = 10/350(93.7 kA)

图13 不同网格间距下铝网保护的复合层压板的温度分布

Fig.13 Temperature distribution of composite laminates protected by aluminum mesh under different grid spacing (a)2.5 mm,T1/T2 = 10/350(93.7 kA);(b)4 mm,T1/T2 = 10/350(93.7 kA);(c)6 mm,T1/T2 = 10/350(93.7 kA)

2.3 金属网的防护效果和质量增加之间的关系

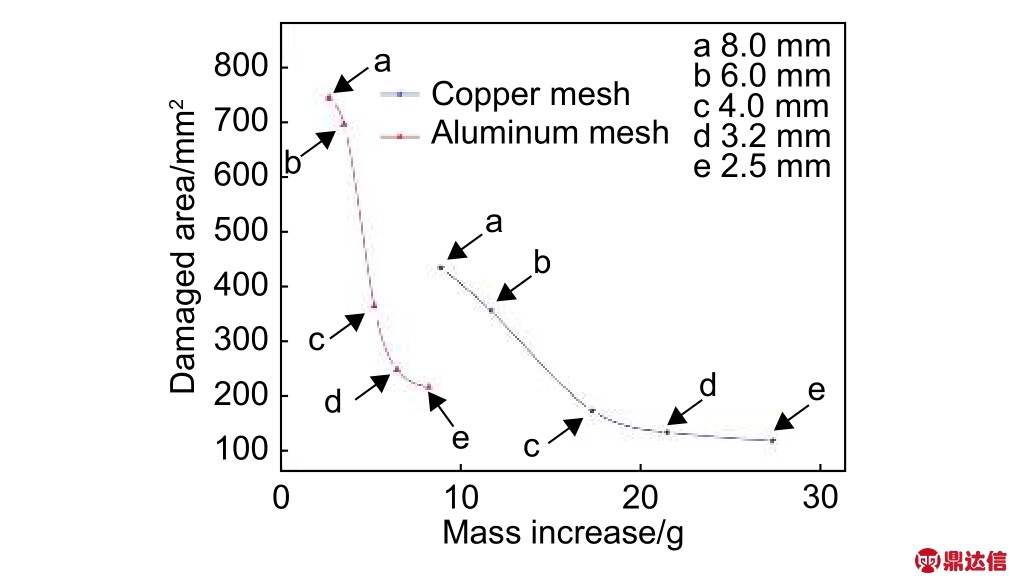

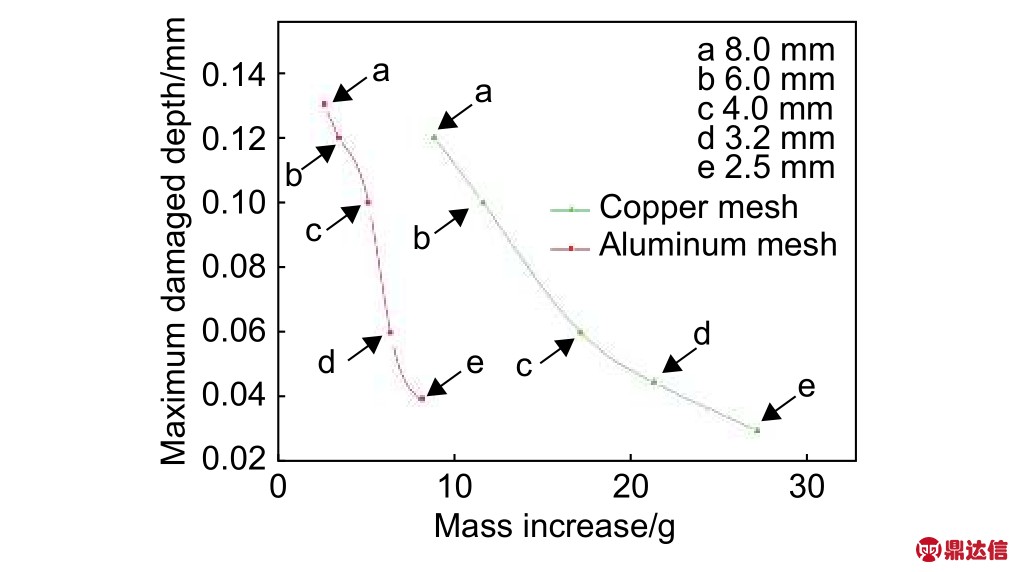

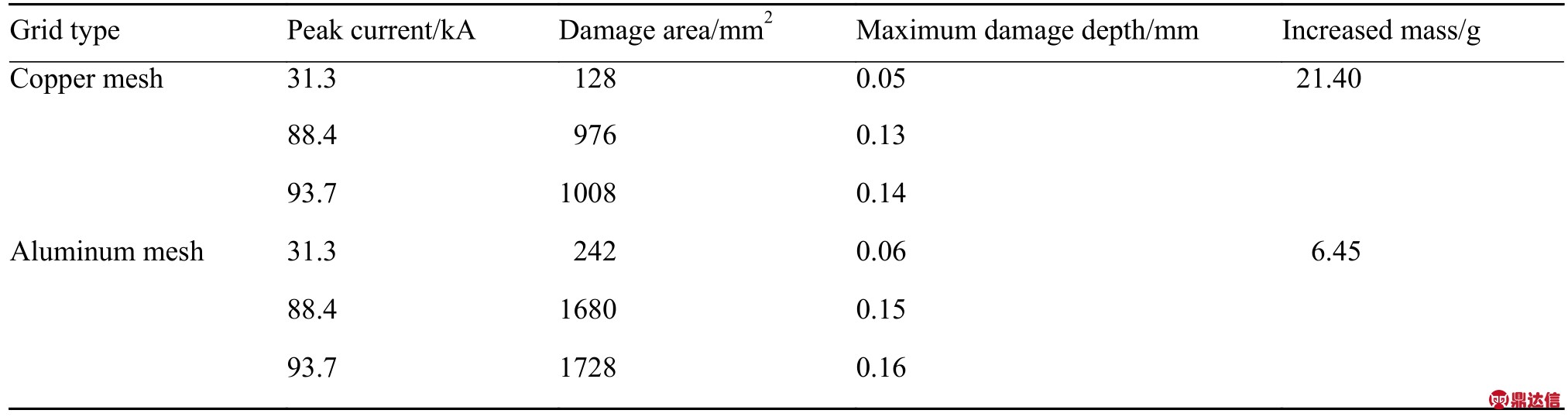

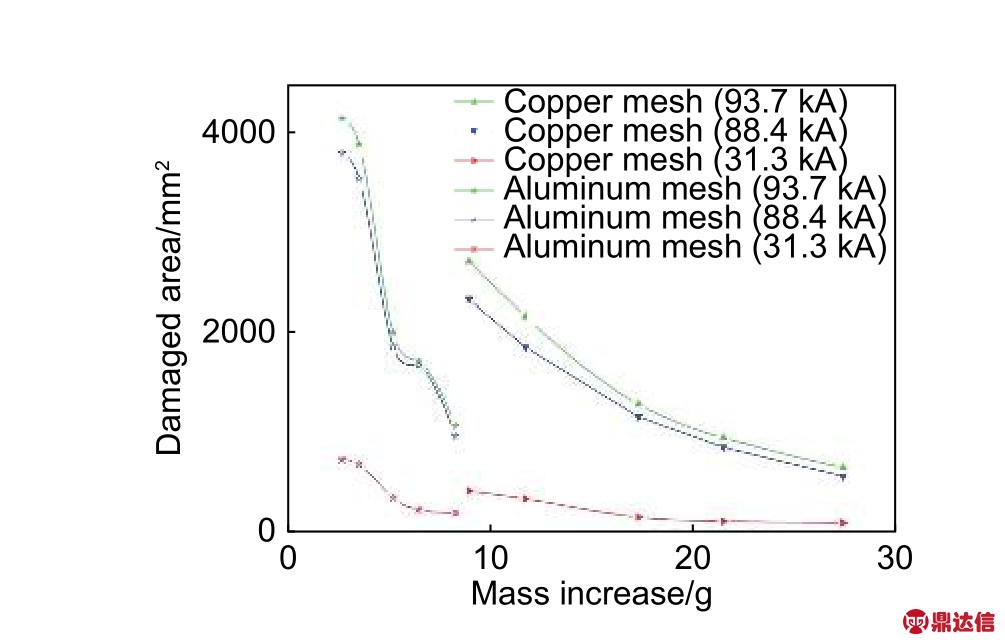

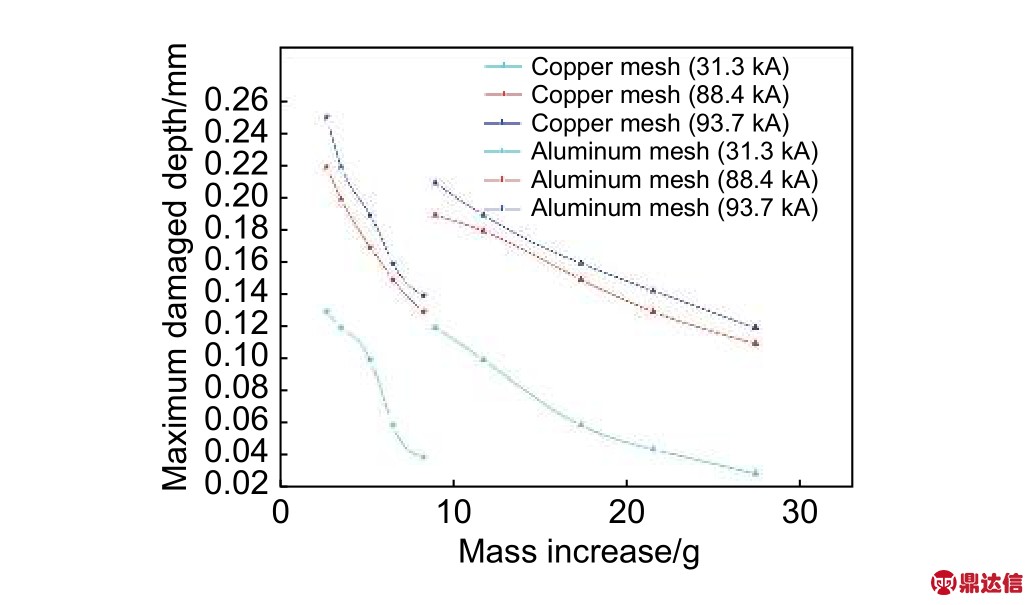

复合材料中增加金属网防护层将不可避免地增加飞机复合结构的质量。因此在复合层压板的防雷设计过程中必须考虑增加的防护材料质量。鉴于此,比较分析金属网的保护效果和质量增加之间的关系。在相同的雷电流和不同的网格间距下,铜网和铝网复合层压板的质量增加与烧蚀面积的关系如图14所示。从图14可以看出,具有网孔保护的复合材料层压板的损伤面积随网孔质量增加而逐渐减小,铜网防护的损伤面积始终小于铝网防护的损伤面积。当网孔间距大于3.2 mm时,两种金属材料的烧蚀面积随着网孔间距的减小而迅速减小。当网格间距小于3.2 mm时,损伤面积将趋于平缓,这表明随着网格间距的减小,雷电损伤面积并不总是呈现急剧下降的趋势,在一定的网格间距范围内变化很小。图15显示了在相同雷电电流和不同网格间距情况下,具有铜网和铝网的复合材料层压板的质量增加与最大损伤深度的关系。结果表明,随着网格质量逐渐增加,烧蚀深度曲线的斜率逐渐减小。因此通过综合分析烧蚀面积和最大烧蚀深度的曲线特性,可知当网格防护间距为3.2 mm时能够得到最佳的防护效果。在网格间距为3.2 mm时,通过计算可以得到铜网防护与铝网防护的定量比较,如表4所示。当雷电流峰值为93.7 kA时,具有铜网保护的复合材料层压板的烧蚀面积为 1008 mm2,最大烧蚀深度为 0.14 mm,质量增加21.4 g;具有铝网保护的复合材料层压板的烧蚀面积为 1728 mm2,最大烧蚀深度为 0.16 mm,质量增加6.45 g。计算结果表明,铜网防护相比铝网防护复合材料层压板烧蚀面积减少41.7%,最大烧蚀深度减少12.5%,但是铜网的质量增加是铝网的2.31倍。

图14 金属网质量增加和烧蚀面积的关系(3.2 mm)

Fig.14 Relationship between mass increase of metal mesh and ablation area(3.2 mm)

图15 金属网质量增加和最大损伤深度的关系(3.2 mm)

Fig.15 Relationship between mass increase of metal mesh and maximum damage depth(3.2 mm)

两种金属网质量增加与烧蚀面积的关系如图16所示,质量增加与最大破坏深度的关系如图17所示,其中考虑了三种情况下铜网和铝网的间距变化的雷电流峰值分别为33.1 kA,88.4 kA和93.7 kA。可以看出,当网格间距相同时,铜网的增重大于铝网的增重,而铜网的烧蚀深度和面积小于铝网;当烧蚀面积恒定时,具有铜网保护的复合层压板的质量增加大于具有铝网保护的复合层压板的质量增加;当质量增加恒定时,具有铝网保护的复合层压板的损伤面积大于具有铜网保护的复合层压板的损伤面积。因此基于质量限制和飞机复合结构对不同雷击区域的防护效果,需要合理选择防护材料。

表4 网格间距为3.2 mm时金属网格保护的复合层压板的损伤量

Table 4 Damage amount of composite laminate protected by metal grid when grid spacing is 3.2 mm

图16 不同间距和电流峰值下质量增加与烧蚀面积的关系

Fig.16 Relationship between mass increase and ablation area at different pitches and current peaks

图17 不同间距和电流峰值下金属网质量增加与最大损伤深度的关系

Fig.17 Relationship between mass increase of metal mesh and maximum damage depth at different pitches and current peaks

3 结论

(1)与未防护的复合材料相比,增加铜网和铝网对遭受雷击的复合材料具有更好的防护效果。在相同的网格间距和雷电电流下,铜网复合层压板的损伤面积和最大损伤深度明显小于铝网复合层压板。

(2)雷电沿金属线散布和传播,在模型中心部位施加雷击时,在传输过程中会产生焦耳热。网格节点的温度高于金属线的温度,并且更易于烧蚀。与金属网状节点接触的复合材料层压板的烧蚀损伤比周围区域更严重,导致烧蚀区域的不连续性。

(3)随着金属网质量的增加,损伤面积减少。当质量增加超过一定值时,复合层压板的保护效果将降低。当网格间距恒定时,铜网比铝网增加的质量更大且具有更好的保护效果。总的来说,需要根据质量限制和飞机复合结构对不同雷电区域的防护效果,合理选择网格间距。