摘要:采用环氧树脂a胶对自制的废弃印刷电路板(PCB)非金属材料(N-wPCB)超细粉体进行表面处理,然后通过双螺杆熔融共混制备了尼龙(PA)6/玻璃纤维(GF)复合材料。研究了在不同的搅拌时间下表面处理剂用量对N-wPCB改性PA6性能的影响,在此基础上探讨了在不同N-wPCB含量下GF含量对PA6/GF复合材料性能的影响。结果表明,当表面处理剂用量为N-wPCB质量的2%且表面处理时的搅拌时间为60 min,N-wPCB与PA6质量比为1∶10,GF含量为PA6质量的20%时,PA6/GF复合材料综合性能最佳,其拉伸强度为116 MPa,弯曲强度为205 MPa,缺口冲击强度为18 kJ/m2,熔体流动速率(MFR)为10.6 g/10 min。通过加入十溴二苯乙烷进一步制备了阻燃PA6/GF复合材料,加入10份表面改性N-wPCB后,阻燃复合材料的拉伸强度由103 MPa提高到了112 MPa,弯曲强度由181 MPa提高到了186 MPa,缺口冲击强度由10 kJ/m2提高到了12 kJ/m2,阻燃等级由V-1变成V-0,但MFR稍有降低。

关键词:废弃印刷电路板;非金属;表面处理;阻燃剂;尼龙6;玻璃纤维

废弃印刷电路板(PCB)作为电子废弃物的重要组成部分,含有各种重金属和有害物质,具有潜在的环境污染风险;另一方面,它们含有铜等各种常见金属和金银等稀有金属,具有回收利用价值。废弃PCB作为一种特殊而有价值的二次资源,在回收技术的发展中变得越来越重要,其回收后有金属和非金属两部分。其中,金属部分是含有高附加值的金和铜等,而非金属部分的回收利用方法主要是焚烧回收热值、在沥青中用作填充材料或者应用于建筑材料和埋在地下[1-3]。这些回收和处理方法导致大量污染。在废物回收过程中,可将废弃PCB非金属材料(N-wPCB)应用于有机材料,如聚合物复合材料或玻璃纤维增强塑料制品,这可以扩大废物应用范围和降低产品的成本[4-6]。如何高效地在复合材料中再利用N-wPCB,成为实现废弃PCB 98%以上再利用的关键[7],也成为解决热固性复合废弃物污染问题的一个重要发展方向[8]。

将N-wPCB应用到聚合物材料中来制备复合材料是一种环保经济的方法,既解决了废弃物的环境污染问题,又降低了制备聚合物基复合材料的成本,同时还提高了聚合物基复合材料的某些性能。目前有一些学者研究用N-wPCB粉末填充热塑性塑料[9-10]、热固性塑料[11-12],都能够明显地改善复合材料的力学性能。在N-wPCB填充改性尼龙(PA)6方面,欧阳杰等[13]用环氧树脂E-44作为反应性的增容剂,采用熔融共混的方法制备了PA6/N-wPCB复合材料,向复合材料中加入少量的E-44能改善复合材料的力学性能和热变形温度;郑佳星[14]利用N-wPCB粉末中的玻璃纤维(GF)对PA6进行增强改性,既减少废弃PCB板产生的环境问题,又降低了成本,主要研究了复合材料的流变行为、熔融行为和结晶动力学。但目前,将N-wPCB用于改性PA6/GF复合材料的研究较少。

由于环氧树脂a胶中的环氧基会与N-wPCB粉体表面的羟基发生缩合反应,形成稳定的三维交联状化合物,故笔者采用环氧树脂a胶对自制的超细N-wPCB粉体[15]进行表面处理,并通过熔融挤塑添加到PA6/GF复合材料中,先研究了表面处理时不同搅拌时间下表面处理剂用量对N-wPCB改性PA6性能的影响,以确定最佳的搅拌时间和和表面处理剂用量,然后在此基础上研究了不同N-wPCB含量下GF含量对PA6/GF复合材料的影响,最后加入常规的阻燃剂制备得到一种新型的具有优异力学性能和阻燃性能的复合材料,为N-wPCB的高值化回收利用提供了一种参考。

1 实验部分

1.1 主要原料

超细N-wPCB粉体:粒径1.3 μm,自制[15];

环氧树脂a胶:202A,石家庄利鼎电子材料有限公司;

PA6:M2800,广东新会美达锦纶股份有限公司;

GF:988A,巨石集团有限公司;

十溴二苯乙烷:HT-106,山东泰星新材料股份有限公司;

Sb2O3:HT-105,山东泰星新材料股份有限公司;

抗氧剂1010和1068:巴斯夫化工有限公司。

1.2 主要仪器及设备

高速搅拌机:SRL-500/1000型,张家港市科培达机械有限公司;

同向双螺杆挤出机:SHJ-35型,南京科倍隆机械有限公司;

热风循环高精度干燥箱:XTDQ-101-0A型,江苏兴泰电器有限公司;

注塑机:HDX50型,宁波海达塑料机械有限公司;

电子万能试验机:WDW-10-1000型,宁波德迅检测设备有限公司;

冲击试验机:JJ-20型,长春市智能仪器设备有限公司;

熔体流动速率(MFR)测定仪:SN-400A型,昆山市顺诺仪器有限公司;

阻燃系数测定仪:815型,杭州百铭仪器有限公司。

1.3 试样制备

(1) N-wPCB的表面处理。

取一定量的环氧树脂a胶,加入到磁力搅拌器中,慢慢加入甲醇溶液(环氧树脂a胶与甲醇的质量比为1∶5)至均匀,取超细N-wPCB粉体加入高速搅拌机中,缓慢加热到60℃,然后将环氧树脂a胶/甲醇溶液在6个大气压下成雾状喷入到高速搅拌的超细粉体中,然后再高速搅拌30~90 min。

(2)复合材料的制备。

向高速搅拌机中加入PA6粒子,高速搅拌5 min后加入表面处理的N-wPCB及其它辅料或助剂,继续搅拌至均匀,放入双螺杆挤出机进料仓中,GF从螺杆第六节纤维专用加料口加入,挤塑得到PA6/GF复合材料粒料,然后经注塑机注塑成标准试样。双螺杆挤出温度为210,215,220,220,230,245,250,240,238,250℃,进料速度为50~120 r/min,螺杆主机转速为300 r/min;注塑机的温度为245,255,255,260℃。

1.4 性能测试

拉伸强度按ASTM D 638-2008测试,拉伸速度为5 mm/min;

弯曲强度按ASTM D 790-2008测试,弯曲速度为2 mm/min;

缺口冲击强度按ASTM D 256-2008测试;

MFR按ASTM D 1238-2010测试,测试条件为2.16 kg,245℃;

阻燃等级按UL 94-2006测试,试样厚度为2 mm。

2 结果与讨论

2.1 表面处理对N-wPCB改性PA6性能的影响

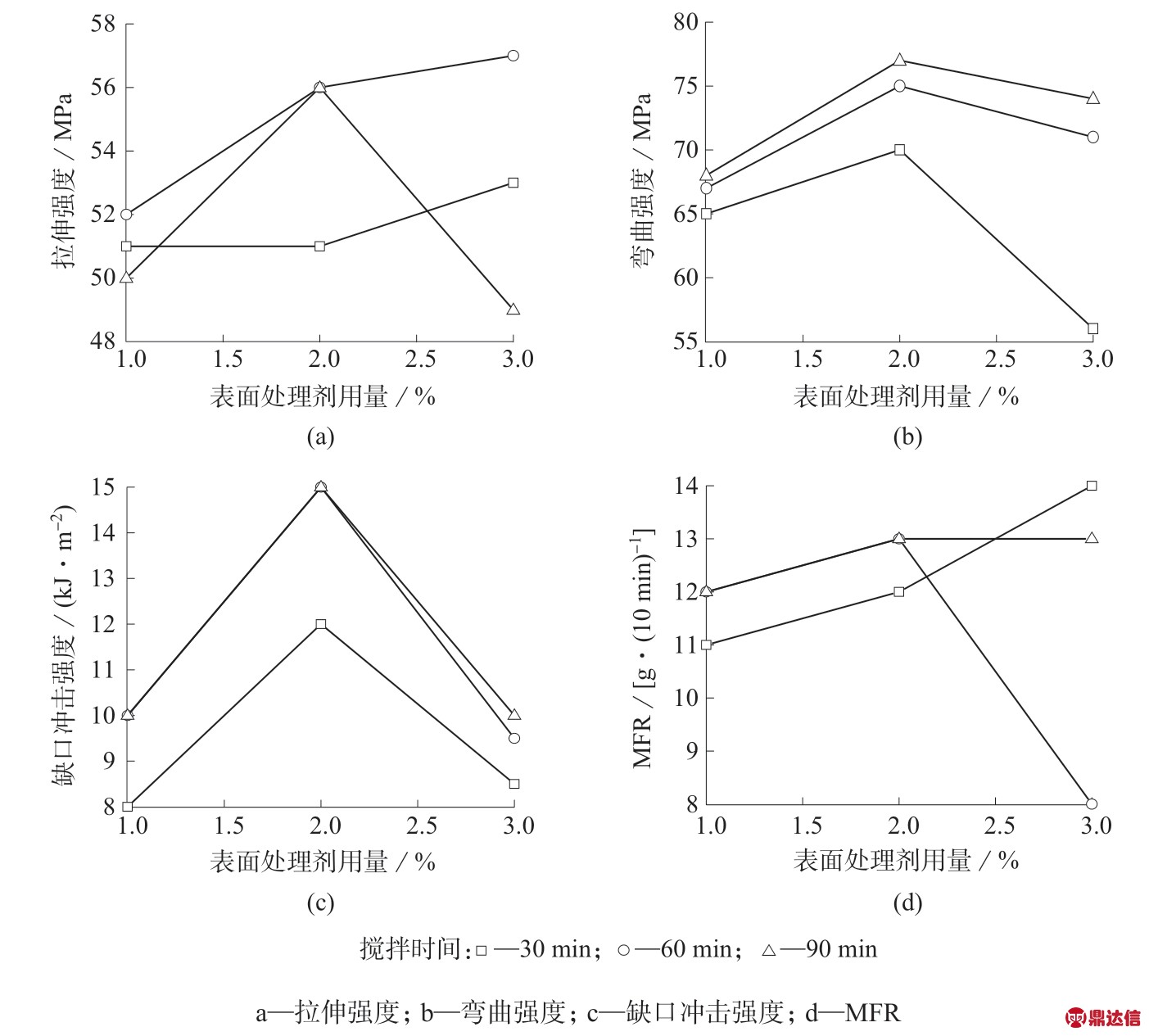

图1 不同搅拌时间下不同表面处理剂用量的N-wPCB改性PA6的性能

表面处理剂环氧树脂a胶用量分别为N-wPCB质量的1%,2%,3%,N-wPCB与PA6的质量比固定为1/10,通过双螺杆挤塑制备了N-wPCB改性PA6,考察了表面处理时不同搅拌时间和表面处理剂用量对改性PA6拉伸强度、弯曲强度、缺口冲击强度和MFR的影响,结果如图1所示。从图1a可以看出,搅拌30 min得到的材料的拉伸强度在表面处理剂用量较低时处于稳定状态,但表面处理剂用量较高(>2%)时,拉伸强度显著增加;搅拌60 min得到的材料的拉伸强度随着表面处理剂用量的增加而增加,而搅拌90 min得到的材料的拉伸强度随着表面处理剂用量的增加,先升高后降低。从图1b和图1c可以看出,搅拌不同时间得到的材料的弯曲强度和缺口冲击强度均随着表面处理剂用量的增加,先升高后降低。从图1d可以看出,搅拌30 min得到的材料的MFR随着表面处理剂用量的增加而升高,而搅拌60 min得到的材料的MFR随着表面处理剂用量的增加,先升高后明显降低,搅拌90 min得到的材料的MFR随着表面处理剂用量的增加,先升高后基本稳定。表面处理剂用量较低(1%)时,对材料性能的提高不明显,而在大部分情况下,表面处理剂用量较高(3%)反而会降低材料的性能尤其是韧性,这是因为表面处理剂本身是脆性材料,用量较高会导致材料的韧性变差。表面处理剂用量为2%时,搅拌时间为60 min,表面处理剂对材料性能有明显的提升效果,再延长搅拌时间各项性能指标未见明显提高,并且会造成一定的能耗。综合考虑,表面处理剂环氧树脂a胶的用量为N-wPCB质量的2%且搅拌时间为60 min时,N-wPCB改性PA6具有较好的综合性能,其拉伸强度为56 MPa,弯曲强度为75 MPa,缺口冲击强度为15 kJ/m2,MFR为13 g/10 min。

2.2 N-wPCB及GF含量对PA6/GF复合材料性能的影响

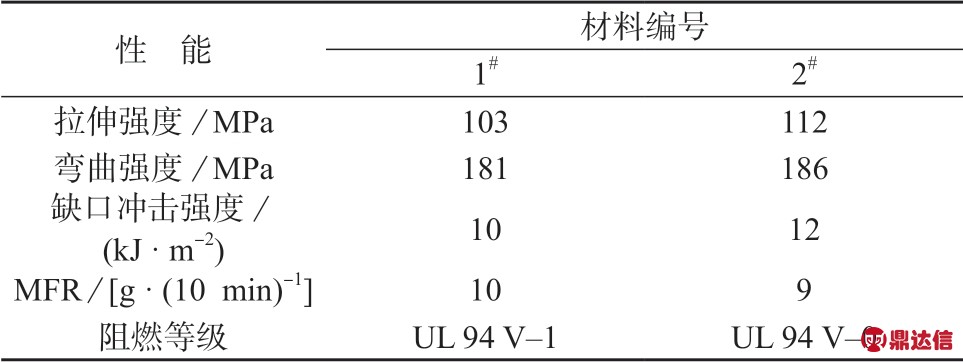

在2.1的基础上,将表面处理的N-wPCB含量分别选为PA6质量的5%,10%,15%和20%,GF含量分别选为PA6质量的15%,20%和30%,考察了两者含量对PA6/GF复合材料拉伸强度、弯曲强度、缺口冲击强度和MFR的影响,结果如图2所示。从图2a可以看出,随着GF含量的增加,N-wPCB低含量(5%)时拉伸强度升高,N-wPCB高含量(≥10%)时拉伸强度先升高后降低且明显低于N-wPCB低含量(5%)时的值。这可能是由于在低含量下,N-wPCB可与GF互补,形成较为完善的空间网络结构,有利于应力的传递,从而提高增强效果;但N-wPCB含量较高(≥10%)时会造成N-wPCB颗粒团聚,从而削弱了增强效果[10]。从图2b和图2c可以看出,N-wPCB含量不同的复合材料的弯曲强度和缺口冲击强度均随着GF含量的增加而升高,并且随着N-wPCB含量的增加复合材料的弯曲强度和缺口冲击强度均先升高后降低,总体上在N-wPCB含量为10%时最佳,这可能是由于GF在基体中形成了空间网络结构,而该网络结构中存在一定的间隙,当一定量的N-wPCB填充在间隙中时可形成稳定空间网络结构,复合材料的弯曲强度和缺口冲击强度达到最大,当填充过量时,N-wPCB颗粒引起GF网络结构变形,导致性能变差[16]。从图2d可以看出,复合材料的MFR在N-wPCB含量为10%和20%时,随着GF含量的增加而出现先略有升高后降低的现象,在N-wPCB含量为5%和30%时,随着GF含量的增加而降低,总体上高含量GF的加入均会引起MFR显著下降,这可能是由于加入过多的GF以后,空间网络结构链接更加紧密,在熔融状态下流动更加困难。

从图2可见,N-wPCB在复合材料中的含量不宜过高。当N-wPCB含量过高时,容易在PA6基体中发生团聚现象,会破坏基体的连续性,从而导致复合材料的强度、刚度和韧性均呈下降趋势,也会导致复合材料的加工流动性变差。因此,N-wPCB适宜的含量为10%。在此N-wPCB含量下,虽然GF含量为30%时,复合材料的弯曲强度和缺口冲击强度更高,但加工流动性变差,同时考虑到高GF含量易导致各种制品外观缺陷,故根据该复合材料计划的实际应用和操作情况以及相应的经济效益,通过综合考虑分析得出当GF含量为20%,N-wPCB含量为10%时复合材料的综合性能较为优异,拉伸强度为116 MPa,弯曲强度为205 MPa,缺口冲击强度为18 kJ/m2,MFR为10.6 g/10 min。

图2 不同N-wPCB含量下不同GF含量的PA6/GF复合材料的性能

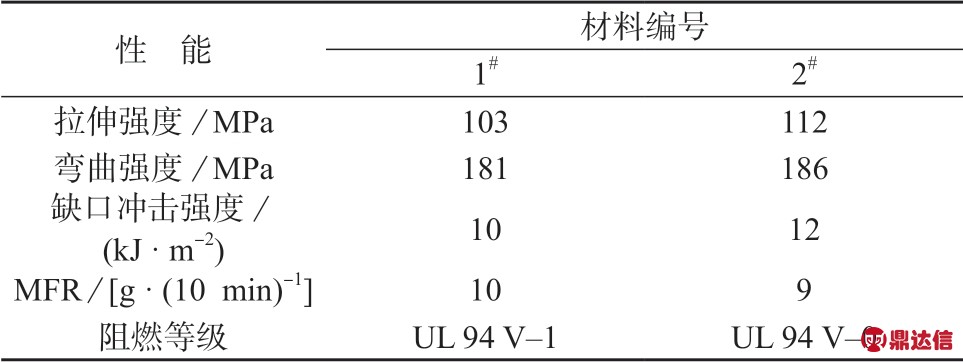

2.3 N-wPCB在阻燃PA6/GF复合材料中的应用加入N-wPCB前后阻燃PA6/GF复合材料配

方体系见表1,两体系的性能对比见表2。

表1 加入N-wPCB前后阻燃PA6/GF复合材料各组分用量 份

注:1)抗氧剂中1010/1068质量比=1/1。

表2 加入N-wPCB前后阻燃PA6/GF复合材料的性能对比

结合图2和表2可以看出,加入阻燃剂后复合材料的各项性能均有所降低。同时对比加入N-wPCB前后的阻燃复合材料发现,加入N-wPCB后阻燃复合材料的拉伸强度由103 MPa提高到112 MPa,弯曲强度由181 MPa提高到186 MPa,缺口冲击强度由10 kJ/m2提高到了12 kJ/m2,都有一定的提升,阻燃等级由V-1变成V-0,但是加入N-wPCB后材料的MFR稍有降低。N-wPCB中含有GF,因此具有一定的增强效果,而N-wPCB中的环氧部分有一定的韧性,也可以提高材料的韧性。最为显著的变化是材料的阻燃效果得到大幅度提升,因为N-wPCB中含有一定的阻燃成分,不易燃烧,在微观条件下与阻燃剂十溴二苯乙烷混合,形成复合阻燃剂,提高了十溴二苯乙烷的阻燃效果。

3 结论

(1)加入N-wPCB质量2%的表面处理剂,并在表面处理时高速搅拌60 min,得到的表面处理N-wPCB改性PA6具有较好的综合性能,其拉伸强度为56 MPa,弯曲强度为75 MPa,缺口冲击强度为15 kJ/m2,MFR为13 g/10 min。

(2)按N-wPCB/PA6质量比为1/10,将表面处理后的N-wPCB粉体与PA6混合,再加入PA6质量20%的GF,制得的复合材料综合性能较为优异,拉伸强度为116 MPa,弯曲强度为205 MPa,缺口冲击强度为18 kJ/m2,MFR为10.6 g/10 min,此复合材料可以用于进一步制备具备一定阻燃效果的增强PA6复合材料。

(3)加入阻燃剂后复合材料的各项性能均有降低。对比阻燃复合材料在加入N-wPCB粉体前后的性能发现,加入N-wPCB后复合材料的拉伸强度由103 MPa提高到了112 MPa,弯曲强度由181 MPa提高到了186 MPa,缺口冲击强度由10 kJ/m2提高到了12 kJ/m2,阻燃等级由V-1变成V-0,但MFR稍有降低。