摘要:针对目前油雾润滑系统存在的油雾输送距离短、油雾含量调节困难等问题,对雾化器结构进行优化设计。采用Spey双路离心喷嘴替代目前常用的文丘里管喷嘴,采用PLC原油雾润滑控制系统进行改进;通过试验研究润滑油黏度、温度和空气温度、压力等参数对雾化效果的影响,并确定最佳雾化工艺参数,从而保证了雾化油气中油滴直径分布在1~5 μm之间,油雾传送距离达到120 m以上,较好地解决了目前石油化工装置用油雾润滑系统存在的问题。

关键词:油雾润滑;雾化器;结构优化;性能试验

油雾润滑系统是国外在20世纪70、80年代发展起来的一种新型的润滑技术[1]。其工作原理是利用洁净压缩气体将润滑油雾化成悬浮在高速压缩空气喷射流中的微细油滴,经管道及分配器输送到需要润滑的部位,通过凝缩嘴将湿油雾喷射到润滑点表面,形成良好的润滑油膜,而空气逸出并带走大量的摩擦热。油雾润滑拥有很多其他润滑方法所无法代替的优点,国内对此进行了大量研究,并在石油化工行业推广应用取得了良好的成效[2-6]。但油雾输送距离短,通常只有30 m左右,最远也不能超过80 m,且油雾浓度的调节很困难,这对润滑效果的影响很大[7]。

本文作者在目前油雾润滑系统常用的文丘里喷嘴的基础上,对雾化器结构进行了优化设计,对原油雾润滑系统控制进行改进,并通过试验确定了雾化器最佳操作参数。

1 雾化器结构优化设计

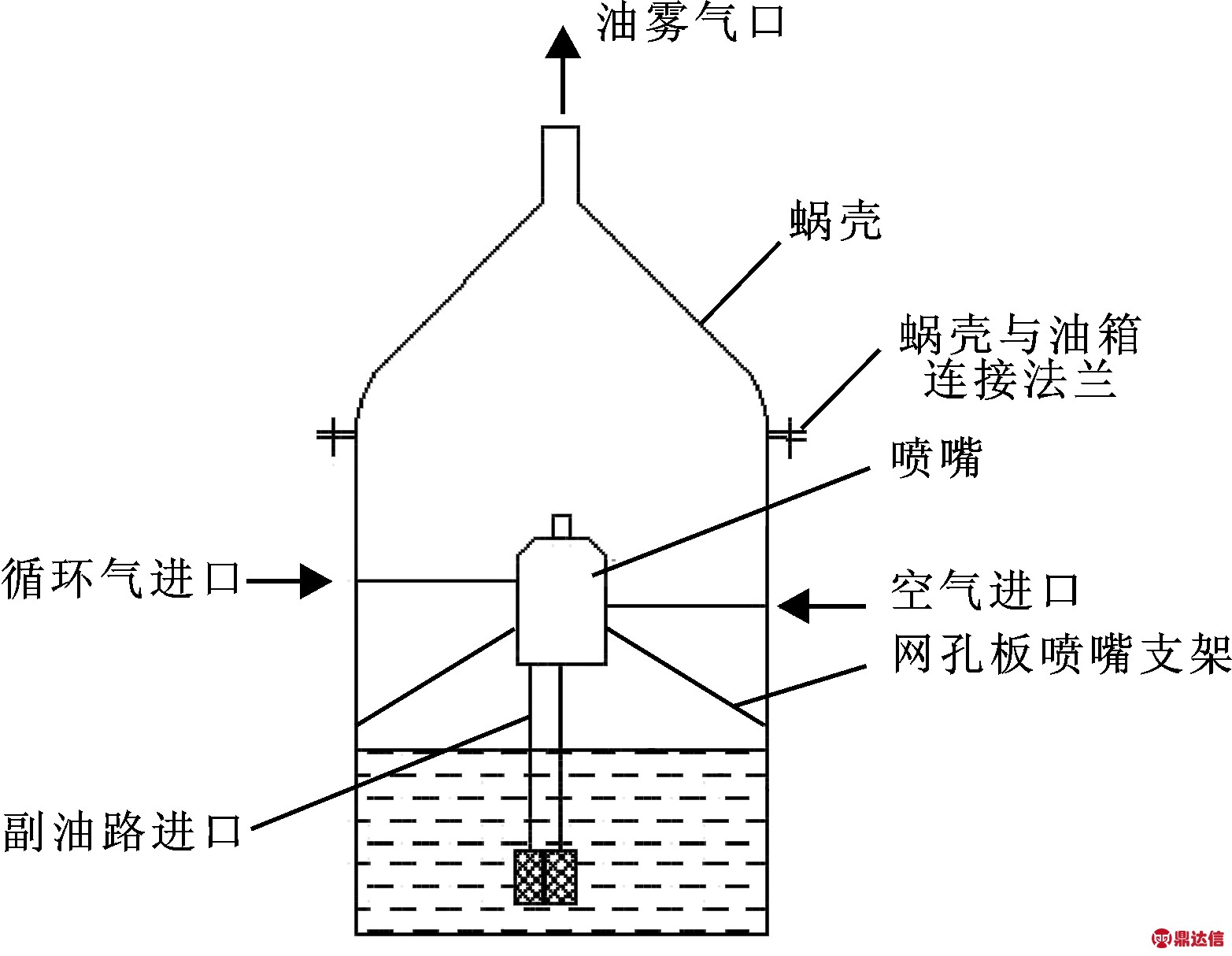

典型的油雾润滑系统由雾化器、输送管线、油雾分配器、下落管、凝缩嘴和集油盒构成。其中,雾化器即油雾发生器,是整个油雾润滑系统的核心部件。根据雾化机制不同,雾化方式可以分为文丘里喷嘴雾化、旋动射流雾化和超声波雾化3种[8~10]。目前,文丘里喷嘴雾化由于结构相对简单,技术较为成熟,因此在工业应用中较为广泛。但这种喷嘴雾化的油滴颗粒直径范围在1~200 μm,其中1~5 μm的微油滴含量较少,雾化效果较差,因此油雾输送距离也受到限制。为了提高雾化效果和控制油雾含量,本文作者提出采用Spey双路离心喷嘴替代目前油雾润滑系统常用的文丘里喷嘴,雾化器优化设计结构如图1所示。

图1 Spey双路离心喷嘴雾化器结构示意图

Fig 1 Structural diagram of atomizer with Spey dual-orifice centrifugal nozzle

由图1可见,雾化器主要由Spey双路离心喷嘴、雾化蜗壳及带加热系统的油箱组成。工作时,润滑油经精细过滤进入真空室,被急速流动的气流裹挟、粉碎,经喷嘴雾化成直径范围1~80 μm的细微油滴,喷射入雾化蜗壳,悬浮在慢速上升的空气中形成雾化油气。雾化蜗壳是一个按喷嘴喷射范围设计的近似于椭圆形的壳体,在其空腔内气体压力降至34.5 kPa,流动速度为20~50 mm/s,微油滴在该空腔内扩散、混合,颗粒直径为1~5 μm的小油滴随气流上行,颗粒直径超过5 μm的大油滴受重力影响回落入油箱。雾化器工作动力来自两路压缩空气,一路为经过滤调压的新鲜洁净的气体,另一路是经回收增压的循环油雾气。两路空气经喷嘴、雾化蜗壳与润滑油微滴混合形成雾化油气,送往机器/设备的润滑点。

2 控制系统改进

根据目前在用润滑油雾化控制系统,选取润滑油温度、黏度、空气温度、压力、流速、雾压、环境温度、润滑油消耗量作为检测控制参数,最佳阈值根据试验结果设定。在此基础上,为了获得较好的雾化效果,对原控制系统程序进行改进:

(1)将开环控制改为闭环控制,根据设定最佳阈值分别对各参数进行控制;

(2)对润滑油温度控制由仪表位式加热控制改为通过PLC采用PID控制;

(3)增加对循环油雾气压力、温度控制,控制方法为通过PLC采用PID控制;

(4)增加故障自检测功能。

改进后的油雾润滑系统的控制流程如图2所示。系统雾化操作由PLC控制,自动运行。其中,控制器采用西门子S7-300PLC,这种PLC为西门子中型机,处理速度0.8~1.2 ms、存贮器2 k、数字量1 024点、模拟量128路,适用于PROFIBUS网络及工业以太网 MPI,具有较强的控制功能和较强的运算能力。该控制器不仅能完成一般的逻辑运算,也能完成比较复杂的三角函数、指数和PID运算,且运行速度非常快。

图2 油雾润滑系统控制流程

Fig 2 Control flow of oil mist lubrication system

3 油雾润滑系统操作参数试验研究

3.1 雾化效果的影响因素

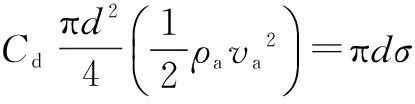

分析雾化是利用喷嘴将液体破碎为细小颗粒的过程。处于稳定气流中的球状液滴如图3所示,液滴主要受气动力、表面张力和黏性力的作用。表面张力使液滴保持最小的表面积,而黏性力则抑制液滴的变形。只有当气动力足以克服表面张力与黏性力时,液滴才会变形、破碎。

图3 油滴破碎分析模型

Fig 3 Analysis model of oil particle breakup

对于低黏度液体,仅考虑气动力与表面张力,液滴破碎的条件为

(1)

式中:Cd为与破碎条件有关的常数;va为气流与液滴的相对速度;ρa为气体密度;σ为液滴的表面张力;d为液滴直径。

定义韦伯数![]() 其表示液滴表面的气动力与表面张力之比。

其表示液滴表面的气动力与表面张力之比。

因此无黏液滴的临界破碎条件为

(2)

考虑液体黏性的影响,在液滴的临界破碎条件中引入Ohnesorge数(欧尼索数![]() 其中μl为液体的动力黏度;ρl为液体密度。

其中μl为液体的动力黏度;ρl为液体密度。

Oh数表征液体黏性力与表面张力之比,反映液体黏性对液滴破碎过程的影响。

实验证明,考虑黏性修正后的液滴临界破碎条件[11]为

(3)

研究表明,We越大,液滴变形、破碎的可能性越大,破碎的液滴直径也越小。显然润滑油雾化效果与空气密度(即空气温度、压力)、气流速度、润滑油滴直径和表面张力有关,而油滴直径与润滑油进入喷嘴的路径结构相关,油滴表面张力与润滑油黏度和温度相关。

由于油雾润滑效果的优劣与其中润滑油含量密切相关,因此,确定采用油雾气中润滑油含量作为系统雾化效果的评价指标。根据工厂润滑情况,选取距离雾化器50 m的地方作为测量点,抽取油雾气注入1 L标准塑料容器,容器内置吸油纸,容器内压力达到(30 2) kPa时封闭容器,静置100 h后将容器放空,采用梅特勒电子天平称重收集到的润滑油,检测油雾气中润滑油含量。

2) kPa时封闭容器,静置100 h后将容器放空,采用梅特勒电子天平称重收集到的润滑油,检测油雾气中润滑油含量。

选用国产长城L-DRA/B 32、46、68、100、150、220和320 七个牌号的冷冻机油,通过试验研究润滑油黏度、温度、空气温度、压力、流速、雾压、环境温度等参数对油雾气中润滑油含量的影响。

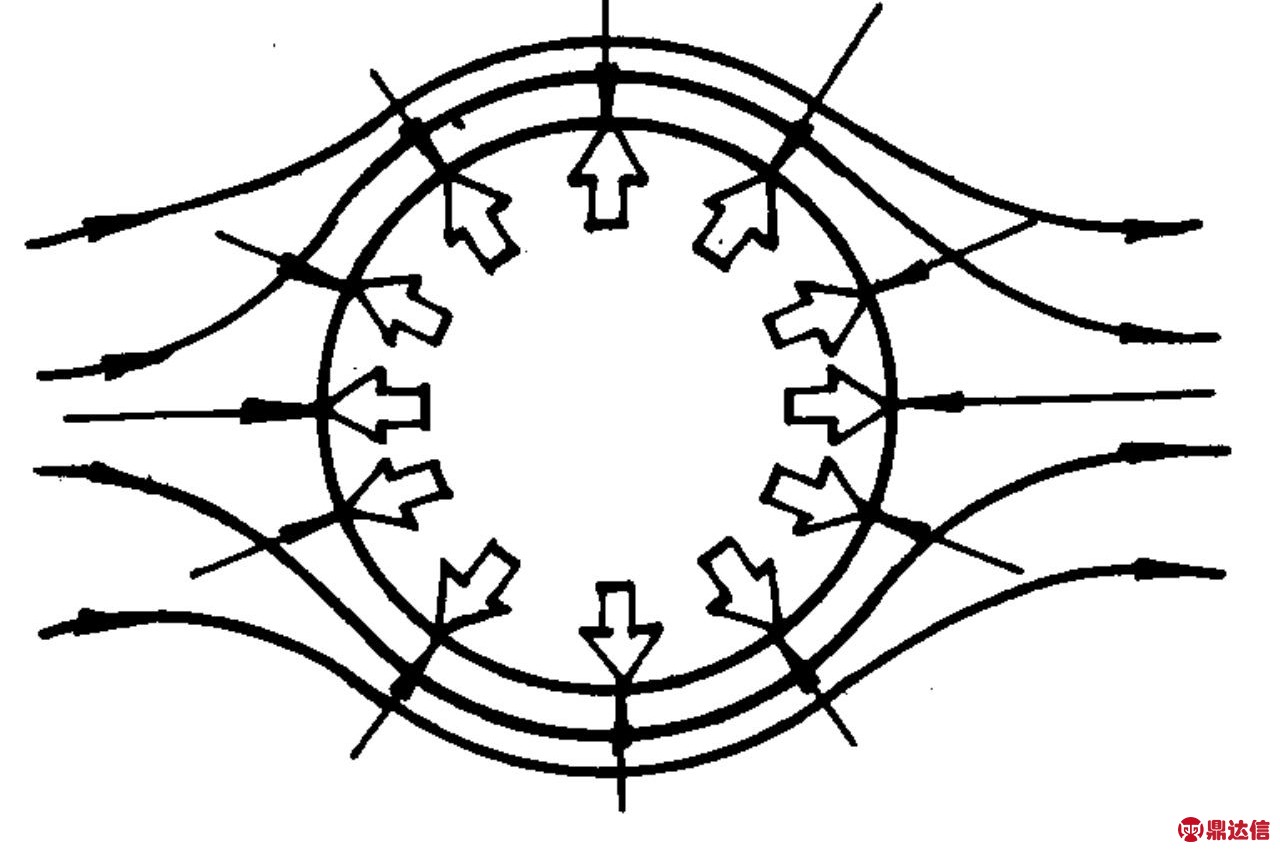

3.2 润滑油黏度对雾化效果的影响

将润滑油加热并保温在40 ℃,检测不同黏度润滑油的雾化性能,检测结果如图4所示。可见,润滑油黏度越高,雾化性能越差。

图4 不同黏度润滑油的雾化性能

Fig 4 Atomization performance of lubricating oils with different viscosity

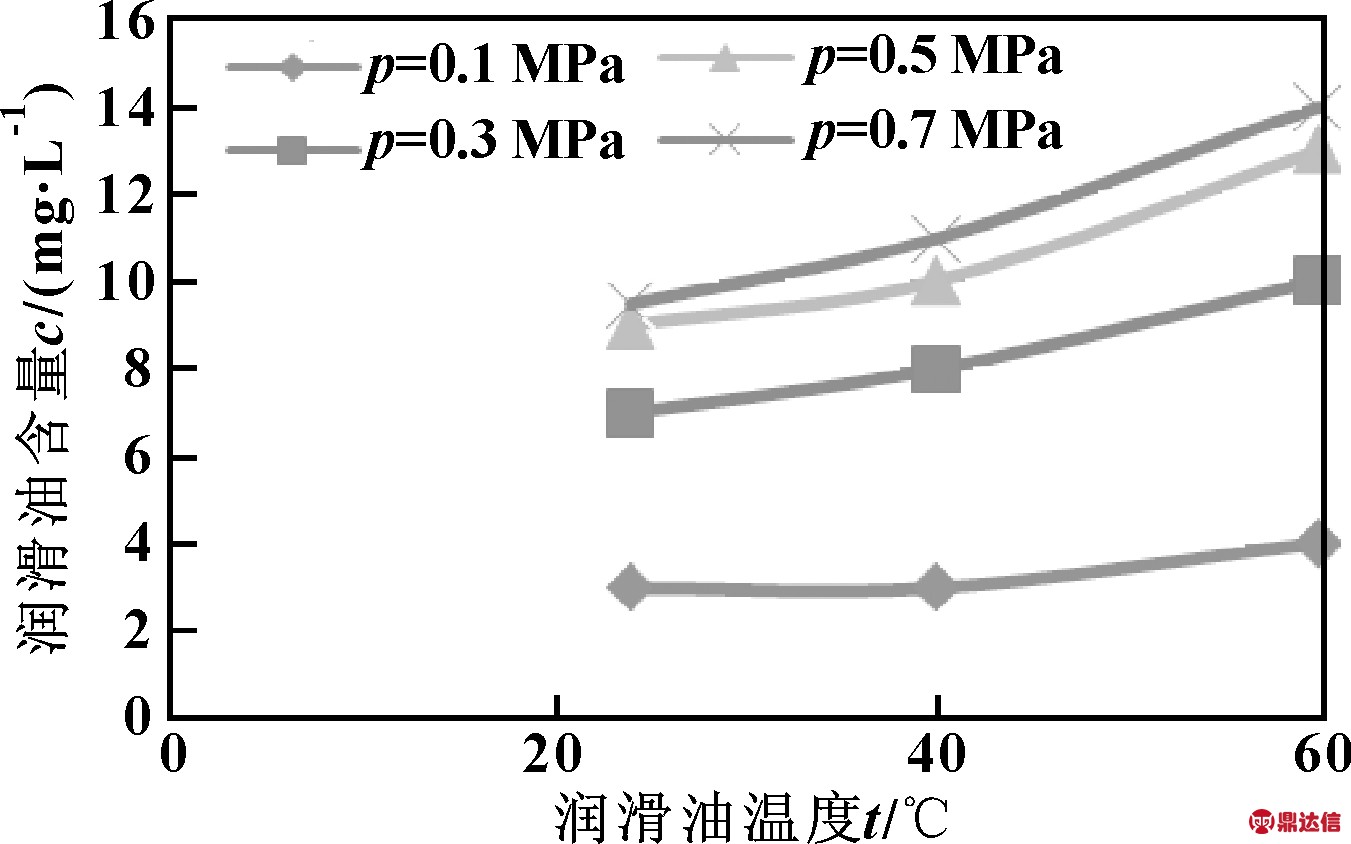

3.3 润滑油温度对雾化效果的影响

分别检测室温(约24 ℃)和40、60 ℃时L-DRA/B 46润滑油的雾化性能,结果如图5所示。可见,随着油温升高,润滑油雾化性能改善。但油温过高会导致润滑油变质,因此,润滑油温度的确定以确保油雾化效果最佳为原则。

图5 润滑油在不同温度时的雾化性能

Fig 5 Atomization performance of lubricating oil under different temperature

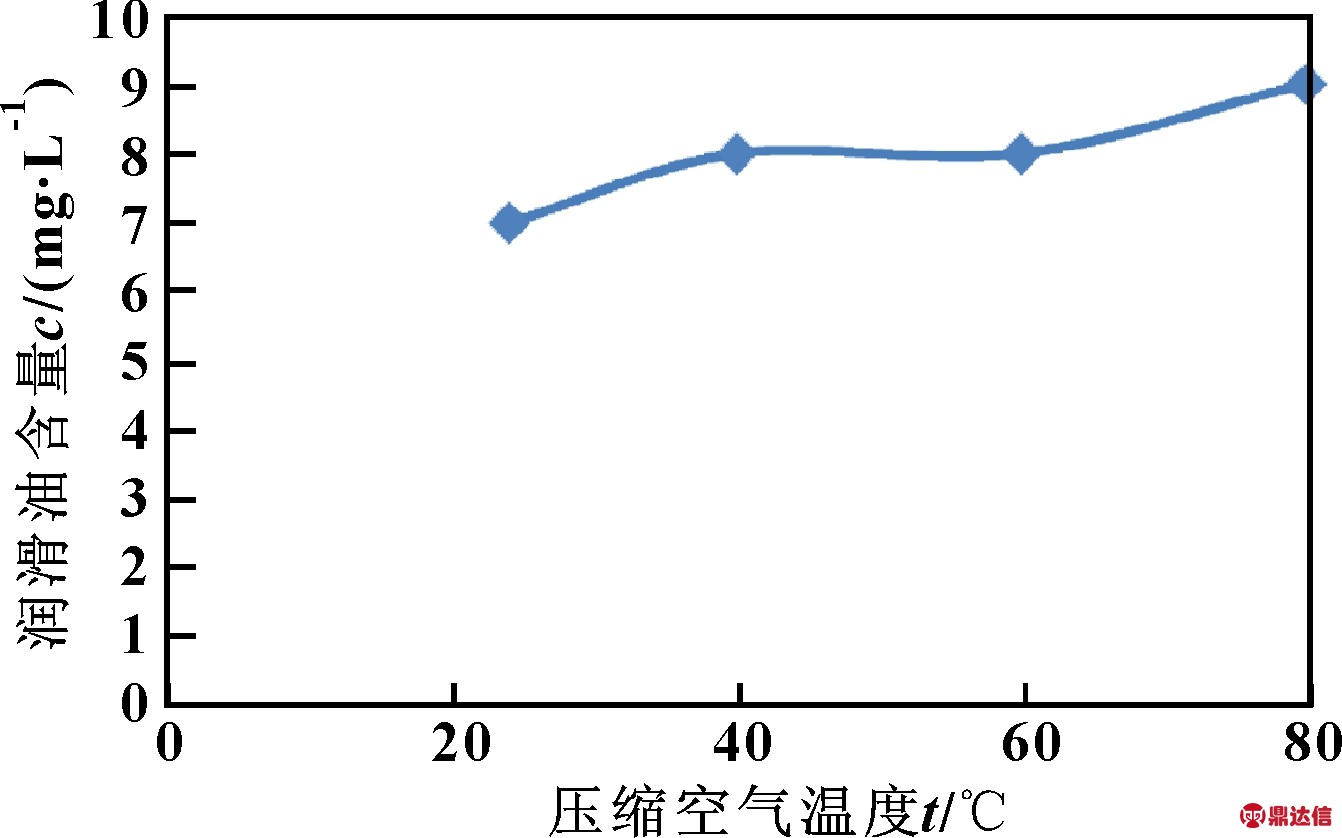

3.4 空气温度对雾化效果的影响

对油箱内L-DRA/B 46润滑油进行加热并保温在(40 2) ℃,通入(0.3

2) ℃,通入(0.3 0.02) MPa的洁净压缩空气,分别检测空气温度为常温(约24 ℃)和40、60、80 ℃时润滑油的雾化性能,结果如图6所示。可见,提高压缩空气温度有助于提高润滑油的雾化性能,但效果不是非常明显。文献[12]研究结果表明,提高空气温度有助于防止雾化油气凝结。

0.02) MPa的洁净压缩空气,分别检测空气温度为常温(约24 ℃)和40、60、80 ℃时润滑油的雾化性能,结果如图6所示。可见,提高压缩空气温度有助于提高润滑油的雾化性能,但效果不是非常明显。文献[12]研究结果表明,提高空气温度有助于防止雾化油气凝结。

图6 空气温度对雾化性能的影响

Fig 6 Effect of air temperature on the atomization performance

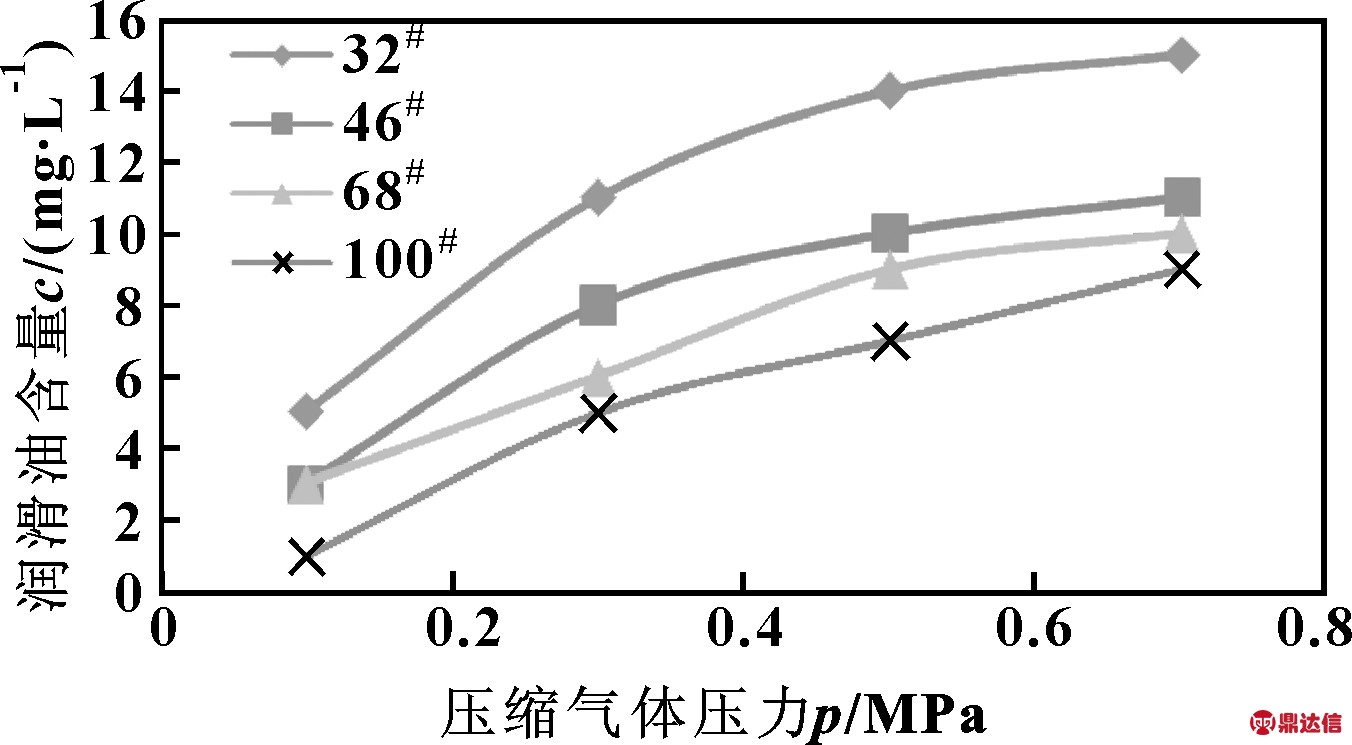

3.5 空气压力对雾化效果的影响

对油箱内L-DRA/B 46号润滑油进行加热并保温在(40 2) ℃,通入常温压缩空气,检测润滑油在不同压力下的雾化性能,结果如图7所示。可见,提高压缩空气压力有助于提高润滑油的雾化性能,但雾化效果与空气压力呈现非线性关系。观察L-DRA/B 32、46和68润滑油雾化检测结果可见,当空气压力较低时,对润滑油的雾化效果较差,提高压力可以显著提高润滑油的雾化效果。但当达到一定压力后,再进一步提高压力,对提升雾化效果的影响减弱。

2) ℃,通入常温压缩空气,检测润滑油在不同压力下的雾化性能,结果如图7所示。可见,提高压缩空气压力有助于提高润滑油的雾化性能,但雾化效果与空气压力呈现非线性关系。观察L-DRA/B 32、46和68润滑油雾化检测结果可见,当空气压力较低时,对润滑油的雾化效果较差,提高压力可以显著提高润滑油的雾化效果。但当达到一定压力后,再进一步提高压力,对提升雾化效果的影响减弱。

图7 空气压力对雾化性能的影响

Fig 7 Effect of air pressure on the atomization performance

通过对润滑油雾化效果分析测试,建立了系统操作优化参数:润滑油温度控制在(45 3) ℃、润滑油黏度控制在40~100 mm2/s,压缩空气温度控制在(35

3) ℃、润滑油黏度控制在40~100 mm2/s,压缩空气温度控制在(35  5) ℃、空气压力在0.30~0.5 MPa,在此条件下润滑油的雾化效果较好。另外,系统还可以将润滑油流量及油箱液位作为优化参数加以控制。

5) ℃、空气压力在0.30~0.5 MPa,在此条件下润滑油的雾化效果较好。另外,系统还可以将润滑油流量及油箱液位作为优化参数加以控制。

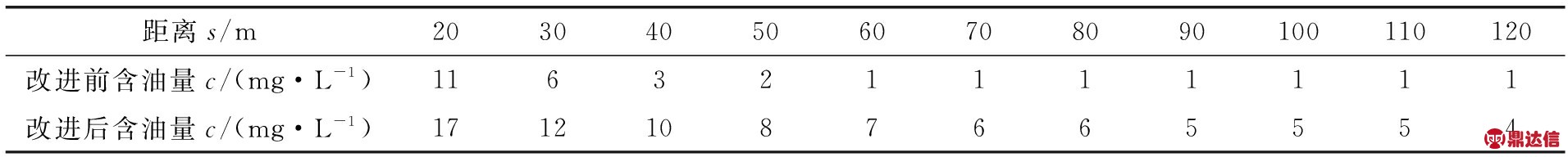

4 改性效果评价

为了评价雾化器改进后的润滑油雾化效果及系统总体润滑效果,抽取不同位置处的油雾气,对其润滑油含量进行检测,并与目前常用的文丘里喷嘴油雾润滑系统检测结果进行比较,结果见表1。可见,改进前的油雾润滑系统在距离雾化器50 m以后含油量已很低,仅为1 mg/L,无法达到润滑的目的。改进后的油雾润滑系统在距离雾化器120 m处含油量为4 mg/L,油雾气仍具有较好的润滑性能。

表1 油雾气含油量检测结果

Table 1 Test results of oil content in oil mist

5 结束语

采用Spey双路离心喷嘴替代目前常用的文丘里管喷嘴对雾化器进行了优化设计,同时采用西门子S7-300PLC对原油雾控制系统进行改进,通过试验确定了雾化器最佳操作参数。实际检测表明,经优化设计后的系统油雾气中含油量显著增加,且输送距离超过120 m,较好地解决了油雾输送距离短、油雾量调节困难等问题。