摘 要:为了减少微流控芯片产品胶粘接封合的缺陷,提高胶粘接封合的效果,提出了一种室温下能够实现快速柔性胶粘接封合方法,设计了适用于该方法的胶粘接封合机。该封合机选用增压缸提供压力,采用柔性材料作为封合机的压头,压头通过浮动接头与增压缸相连,导向通过滑动轴承实现,驱动系统采用气动驱动,气动回路可实现双手操作,通过调压阀和计时器调节封合压力、保压时间,并且达到保压时间后上压头自动回位,此封合机设计改善了胶粘接封合采用纯手工封合的现状,显著提升了微流控芯片胶粘接封合工艺的自动化水平。

关键词:微流控;胶粘接;封合机;快速;柔性设计;自动化

1 引言

封合,是微流控芯片封装工艺的重要步骤之一[1-2]。微流控芯片的封合技术,始终朝着降低负荷(指封合过程中产生的温度、压力、电压等)的方向发展[3]。芯片产品封合温度低、强度大、耐用时间长一直是评判芯片封合好坏的标准[4-5]。目前常见的封合方法有超声封合[6]、直接热封合[7]和胶粘封合[8]等。超声封合表面需要制作微结构进行熔融封合,制作难度高,需要控制的工艺参数多,稳定性差。直接热封合一般采用整体加热的方式,伴随之会产生热应力,耗时长。由于两种封合方法均需要较高的温度,所以不可避免的都会产生热应力。

胶粘接封合是在常温下基片与盖片通过中间层的粘性介质实现封合的方法。与超声封合、直接热封合等传统的封合方法相比,胶粘接封合方法有以下优点:首先,工艺参数要求简单,只需确定封合压力和保压时间;其次,使用范围广,适用于不同材料高聚物芯片的封合;另外,对于需要保持生物活性的芯片,可在常温下完成封合,无热应力。

尽管胶粘接封合存在许多优点,但相对于其他封合方法,目前的胶粘接封合在封合率、密封性、自动化程度等方面仍存在局限性。首先,芯片易产生封合缺陷,封合率低,芯片局部易产生气泡,影响芯片密封性。其次,容易堵塞沟道,柔性的胶膜在施加压力贴合的过程中自身很容易发生形变,向沟道滑移,进而堵塞沟道。再次,自动化程度低,采用胶粘接封合的芯片产品大多通过手工封合,耗时长,封合效果差。

目前大部分胶粘接封合都是采用胶粘剂进行涂敷封合。文献[9]介绍了一种纳米级的胶粘层,用于各种聚合物和无机材料包括高强度的柔性基质的封合加工技术,借助薄层的胶黏剂完成密封,但未涉及到PMMA等硬质材料之间的封合的研究。少部分利用双面胶膜封合芯片。文献[10]介绍了一种利用胶粘接的方法,封合PDMS和PMMA,利用OCA胶膜先贴敷在PMMA上,然后在胶上旋涂一层PDMS,再用PDMS盖片与旋涂的PDMS膜进行封合,封合效果好,手工操作,封合时间长,不适合批量化生产。

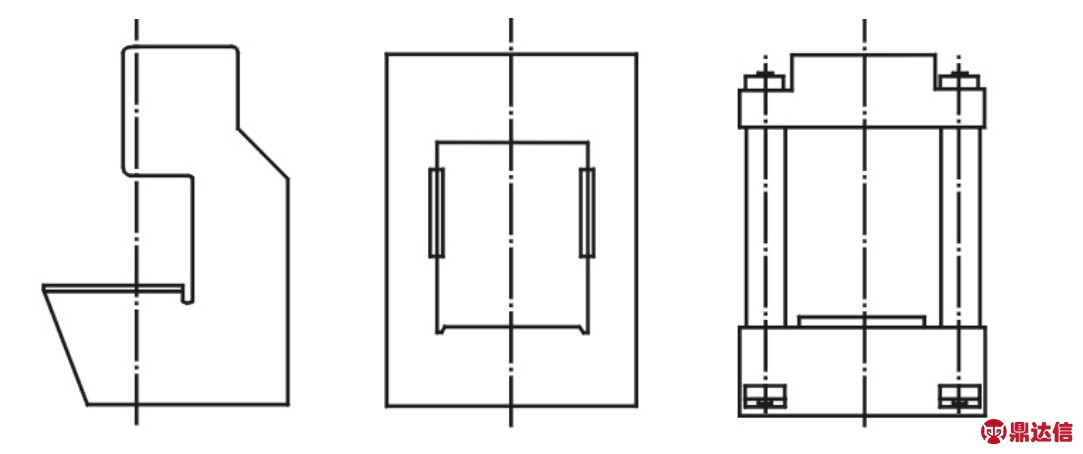

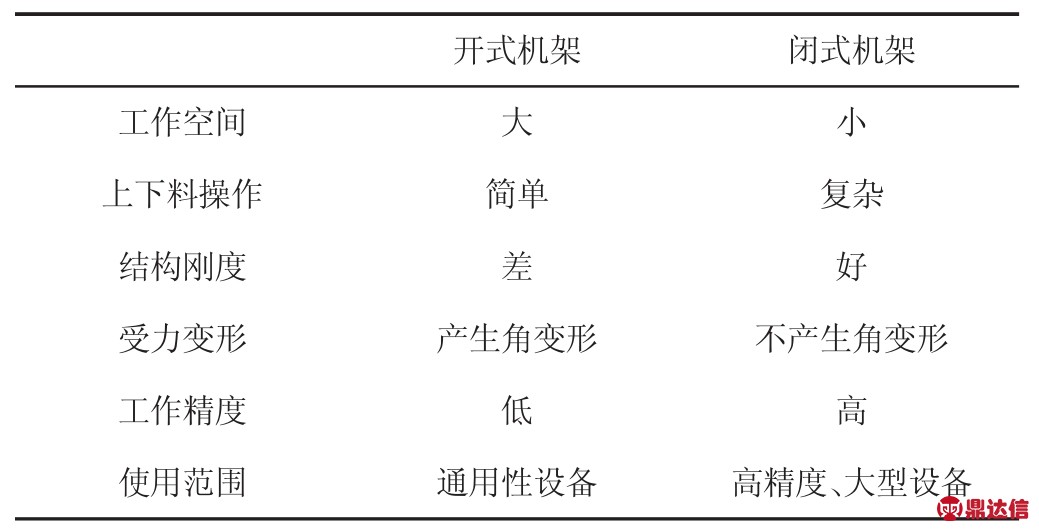

对胶粘接封合技术的大多数研究只停留在实验室阶段,很难大范围进行投产应用。在对比现有各种封合设备的基础上,提出了一种柔性胶粘接封合方法,此方法选用25μm厚度的OCA胶膜对芯片进行封合。基于该方法,设计了一款柔性胶粘接封合机,并对结构进行介绍。结构的性能特点及使用范围,进行了详细对比,如表1所示。

在封合过程中封合机结构的稳定性直接影响到芯片封合的质量,刚度低会导致芯片没有办法完全接触,最终导致封合失败,虽然开式机架工作空间大、方便上下料操作,但是相比于闭式机架,其结构刚度较差,另外开式机架还会产生角变形、工作精度低,因此最终采用闭式机架。立柱型机架加工方便,适用于小型设备,取放件方便,最终选择四柱型机架结构,如图3所示。为了保证机架上下板的平面度与水平度,四根立柱的尺寸精度必须保证一致,并且对直线度、圆柱度以及立柱高度加工的尺寸公差有要求。加工后的四根立柱上下分别通过内六角螺钉锁紧,安装增压缸的机架上支撑面通过垫片厚度调整其水平度。

2 设备概述

胶粘接封合的本质就是通过中间介质,对基片与盖片施加适当压力、经过一定时间的保压,实现封合的方法。胶粘接封合机所要实现的功能就要能够满足压力与保压时间的要求,设计胶粘接封合机,实现封合压力可调,封合时间可控,提升芯片封合效果,提高封合自动化程度。

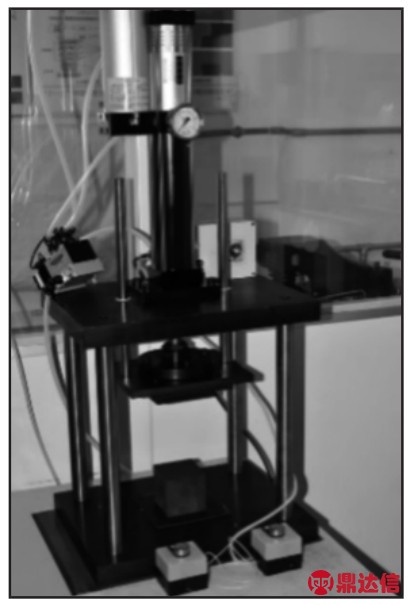

此封合机封合压力控制范围为(0~1000)kg,保压时间范围为(0~30)s,压头伸出范围为(0~180)mm,压头有效面积为(160× 160)mm2,封合压力和保压时间的控制精度为分别为1kg和1s,封合机实物,如图1所示。

图1 封合机实物图

Fig.1 The Picture of Bonding Machine after Assembling

图2 开式与闭式机架

Fig.2 Open frame and Closed frame

表1 开闭式机架结构性能比较

Tab.1 Comparison ofOpen and Closed frame’s Performance

图3 封合机机架结构

Fig.3 The frame of Adhesive Bonding Machine

3 封合机设计

3.1 机架设计

3.2 压头的结构设计

机架是整个封合机承受外力的重要支撑单元,所有部件的变形力施加在封合机机架上。机架的稳定性决定了封合机工作时的平稳性,进而影响封合效果,所以要选择合适的机架结构保证封合机的刚度。根据封合机的承载能力和功能要求,机架分为开、闭式机架两大类[11],开、闭式机架的结构图,如图2所示。图2(a)为开式,图2(b)为闭式,图2(c)为闭式立柱型。针对开、闭式机架

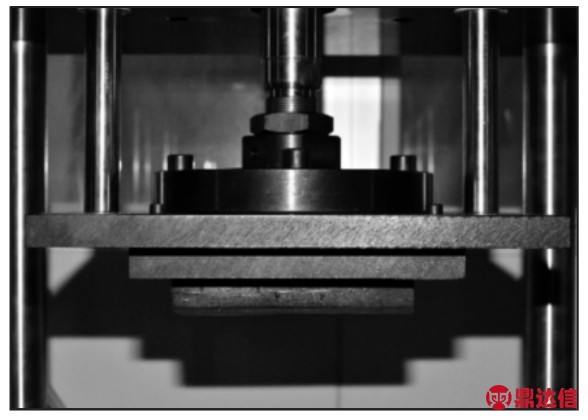

封合机的压头设计至关重要,要保证芯片封合效果良好,首先要保证上下压头的平行度和平面度;压头的工作平面要保证光滑完整,不能有螺纹孔等,这样芯片才会受压均匀;但在实际加工过程中压头并不能完全达到要求,进而使得芯片受力不均,降低封合率,芯片出现气泡,产生封合缺陷。为满足这些要求,压头设计主要目标就是提高其自适应性,当芯片加工平面度低时,可适应芯片进行调整,压头的安装,如图4所示。首先,压头的材料选择柔性材料,可以对芯片起到缓冲作用;由于其材料特性,可以完全压紧芯片,使整个芯片受力均匀;压头在工作中还可以补偿由于加工精度不够或使用时间较长而导致的上下压头不能完全贴合的情况。其次,上压头的导向装置设计为自调整式,导杆与导套采用间隙配合,增压缸工作时导杆在滑套内引导上压头作直线运动,保证压头运动的直线度。另外,气缸和上压头连接处采用浮动接头连接,通过内六角螺钉与上压头紧固,可以起到自适应的作用,防止由于加工精度不够而导致的过定位。

图4 封合机压头结构图

Fig.4 The Pressure Head of Adhesive Bonding Machine

3.3 导向机构的结构设计

压头在工作时通过导向结构进行水平上下直线运动,所以上下压头平行度的是由导向结构所决定。导杆能否引导压头灵活、无卡顿运动,是保证芯片封合效果的关键。封合机采用两根导杆对上压头进行导向,导杆用倒置的内六角螺钉固定在导杆连接板上,左右两侧各一个,相对与柔性上压头对称布置。选取滑动轴承作为滑套,此滑动轴承有超长的使用寿命,具有低摩擦系数和高耐磨性,对钢轴的滑动摩擦系数可达0.08,最高支持5m/s的直线运动,并且具有自润滑性。

根据使用滑动轴承导向的结构要求,对导杆的加工精度、粗糙度和安装滑动轴承的孔的加工精度应有严格的要求。依照此滑动轴承对轴和孔的加工公差要求,加工与其配合的轴和孔,并将轴的粗糙度控制在(0.4-0.5)μm。导杆与导套采用间隙配合,导套与加工在机架上的通孔采用过盈配合。选取经调制处理的轴承钢作为导杆材料,并对其表面进行高频沾火,增加其表面硬度。

3.4 气动系统的设计

胶粘接封合机的驱动部分,可以选择电动、气动、液压等方式。相比于其他两种方式,气动驱动具有清洁性、快速性等特点,最终选择气动方式进行驱动。类似于金属压力机等的类型设计,胶粘接封合机的动力部分需要满足压力的要求,以及可调的保压时间要求,另外,还需提高设备的自动化程度。根据以上几个要求,设计了胶粘接封合机的气动系统。

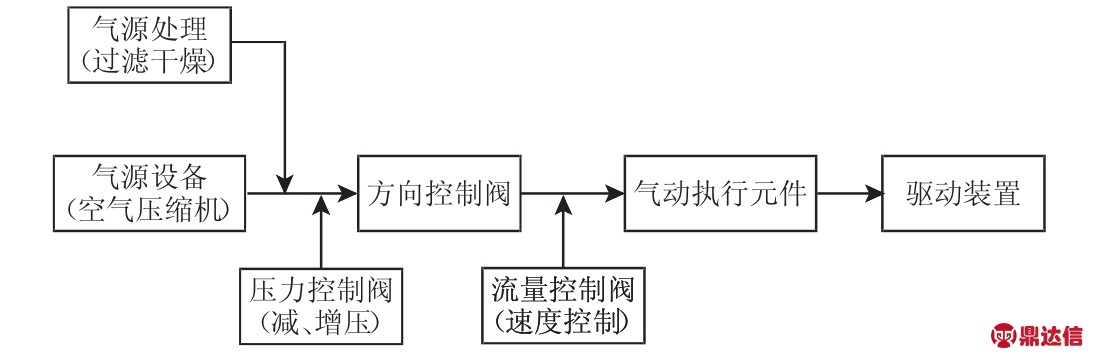

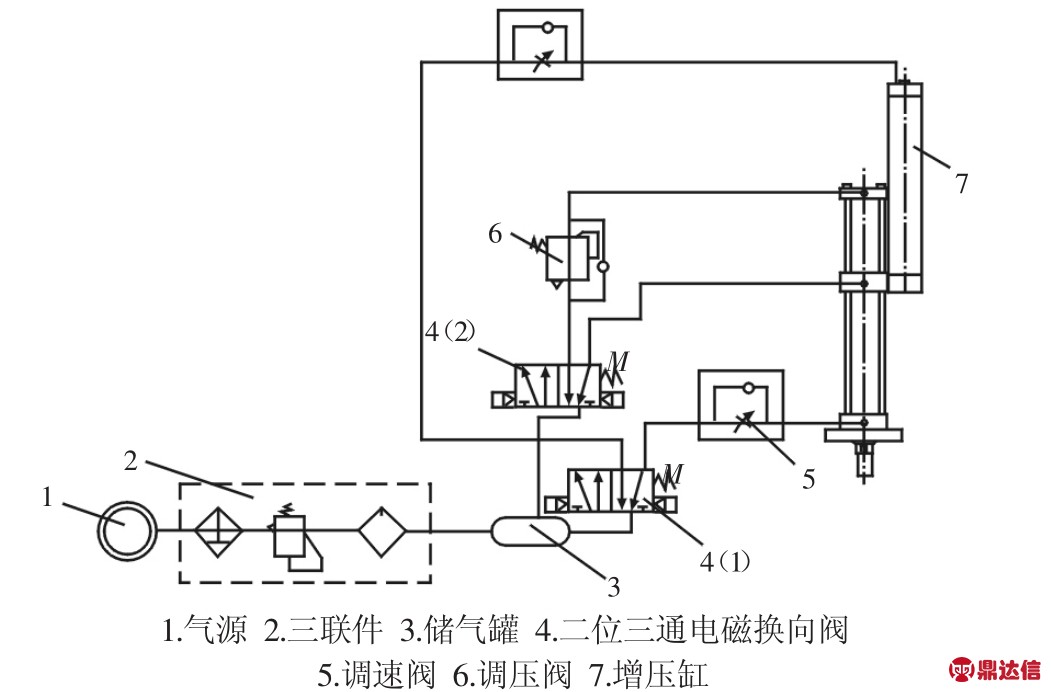

气路内压缩空气一般采用的设计方法,如图5所示。从空压机内输出的压缩空气经过过滤和干燥获得纯净气体,经过压力控制阀得到符合工作压力的气体,气体经过方向控制阀为执行元件动作做准备,气动执行元件通过流量控制阀改变其工作速度,驱动装置工作,根据以上设计思路,设计胶粘接封合机的气路原理,如图6所示。

气动回路主要由气压源、三联件、储气罐、电磁换向阀、调速阀、调压阀、增压缸等零件组成。空压机内的压缩空气经过滤、干燥,获得纯净气体,储存在储气罐中;电磁换向阀4(1)接收到电信号换向,压缩空气经换向阀驱动增压缸活塞杆,完成预压行程;活塞杆接触到芯片后,换向阀4(2)得电、换向,使活塞杆完成增压行程;活塞杆伸出速度选择出口节流调节,此种速度控制回路低速平稳性好,惯性的影响小,缓冲能力大;封合压力由调压阀调节。两个二位三通换向阀安装在电控逻辑阀组上,通过逻辑阀对两个换向阀何时换向进行控制,本设计还将计时器与电控逻辑阀组相连,可以实现增压计时,在达到增压设定时间后,活塞杆自动抬起。为保证工作安全,采用双手按钮开关。

执行机构选用增压缸代替普通气缸,此种增压缸有两个活塞缸,预压行程采用液压快速驱动,使得压头伸出平稳,增压行程采用气动驱动,响应快,此种增压缸可以在同等的气缸尺寸下获得更高的输出压力,并且传送速度较液压快,较气压稳定。其工作频率可达30次/min,操作速度在(50~700)mm/s,行程公差为(±1.0)mm。增压缸工作循环包括预压行程和增压行程,活塞杆在预压行程段快速下降至芯片,接触芯片后开始增压行程。其理论出力,如表2所示。

图5 气动系统设计流程图

Fig.5 Design Flow Chart of Pneumatic System

图6 气动系统原理图

Fig.6 Pneumatic System Schematic

表2 增压缸理论出力

Tab.2 Theoretical Output of Pressurized Cylinder

3.5 气动系统元器件的选择

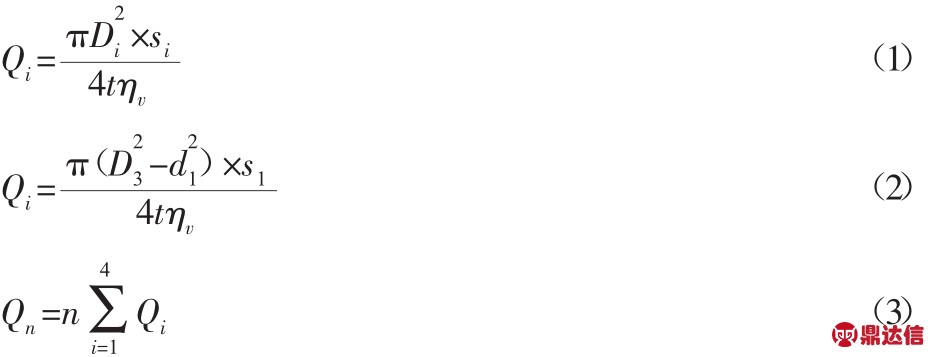

增压缸一个工作循环压头进程和回程,进程包括预压行程和增压行程,当压头接触芯片后增压缸从预压行程变换为增压行程,则增压缸所消耗的总压缩空气量为:

式中:Qn—气缸总耗气量;

n—工作循环次数;

Q1—主气缸预压行程上腔消耗的压缩空气量;

Q2—增压过程中活塞上腔消耗的压缩空气量;

Q3—回程主气缸下腔消耗的压缩空气量;

Q4—辅助气缸上腔消耗的压缩空气量;

s1—预压行程;

s2—增压行程;

t—压头的单程工作时间;

ηv—去容积系数;

D1—预压筒径;

D2—增压筒径;

d1—预压活塞杆直径;

d2—增压活塞杆直径。

根据工作压力和耗气量,选择25L储气罐,输出压力0.8MPa,分水过滤器选择过滤精度为25μm,直径Φ10mm,减压阀和油雾器直径选择Φ10mm,选择与控制阀接口直径一致的消声器。选择换向阀的直径Φ10mm,其他气动元器件直径均为Φ10mm,气路管道直径与气动元件直径相同。

4 结语

图7 芯片封合结果

Fig.7 The Effect of Adhesive Bonding Process

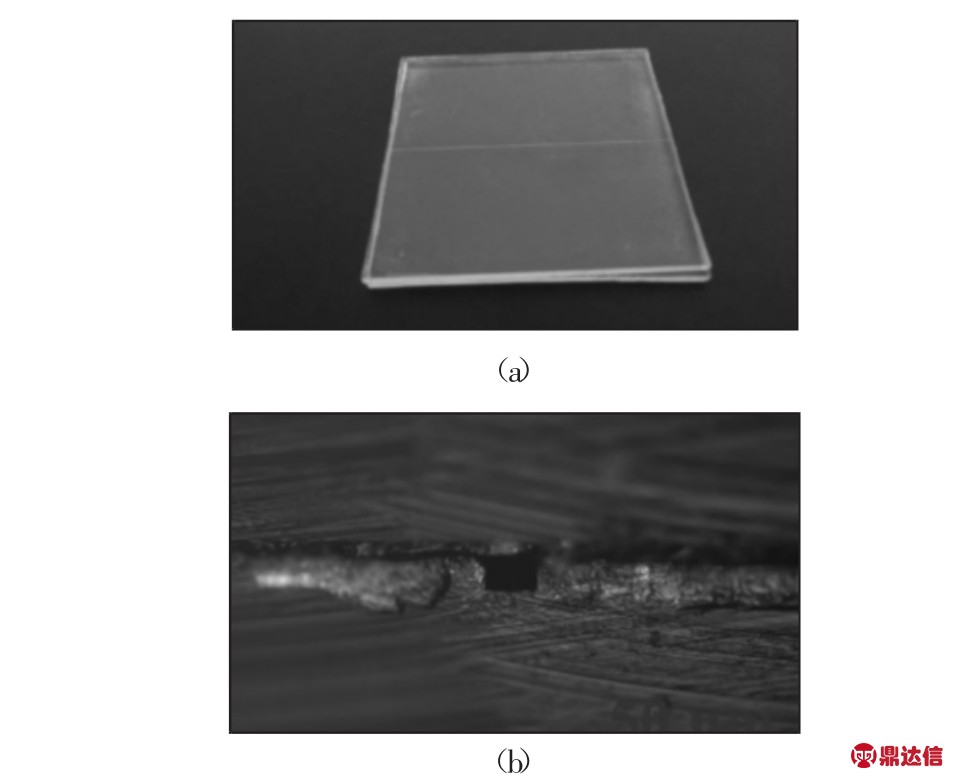

根据上述研制结果对一种一字形芯片进行封合,封合压力、封合时间分别选择0.2MPa、25s,芯片封合后的效果,如图7(a)所示。用工具显微镜拍摄的芯片沟道截面图,截面沟道无变形,胶膜并未堵塞沟道,如图7(b)所示。结果表明,在封合压力和封合时间的作用下芯片的盖片与基片通过中间胶膜实现了连接,芯片表面无气泡,封合效果良好。

采用合理的设计方案,研制了胶粘接封合机。该封合机的驱动部分采用气动驱动,用增压缸代替了常用的气缸,缩小了机器尺寸。封合机压头选择柔性材料,提高了芯片的封合率,减少了芯片封合缺陷;压头通过浮动接头连接增压缸,增加压头可活动性,防止过定位。导杆部分装有自润滑功能的滑套,起到自适应调平的作用。此封合机针对胶粘接封合中存在的缺陷对封合机进行了适应性设计,提高了微器件胶粘接封合的自动化程度。