摘 要:以HZS180 型混凝土搅拌站为例,总结搅拌系统、电器系统常见故障,分析故障成因并提出相应的维护办法。给出搅拌机与配料系统、水路与外加剂通路、气路的日常维护措施。

关键词:混凝土搅拌站;系统故障;维护

0 引言

混凝土是创造工程实体的重要材料,其配料、拌制等环节都依托于混凝土搅拌站而实现,相关设备是否具备稳定运行的能力将直接影响混合料的质量[1]。对此,所有与混凝土生产有关的设备,运行中都要维持稳定的状态。

1 工程概况

以HZS180 型搅拌站为对象,对其在工程实践中存在的问题展开分析。该型号搅拌站代表了建筑行业的最高水平,是现阶段应用较为广泛的设备。在混凝土配制过程中自动化程度高,全程效率较高,为现场施工提供了充足的材料支持。但实际工作中,该型搅拌站依然会发生各类故障,影响混凝土的生产。

2 混凝土搅拌站常见机械故障及解决方法

混凝土搅拌站承担的工程任务重,伴随使用时间的延长,其内部零件相继出现老化、磨损等问题[2],加之人员操作不当等因素的作用,随之发生故障。

2.1 搅拌系统故障

搅拌系统包含传动装置、搅拌装置等多个部分,搅拌主机故障主要表现在如下方面:

(1)搅拌叶片的位置存在偏差,与筒壁产生明显间隙,导致主机内残留混凝土量超出正常范围,易损伤叶片。

维护办法:以搅拌叶片的实际情况为依据,灵活调整其位置从而与筒壁形成合理的间距关系;受损叶片需及时换新,禁止持续使用。

(2)卸料环节漏浆。主要原因在于出料门的密闭性差,同时还与衬板受损有关。

维护办法:做好混凝土拌制前的准备工作,相关人员全方位检验设备各部件的情况,施工中定期调换衬板,增强出料门与筒体的紧密性。

(3)搅拌机由于缺乏定期的润滑,导致其轴端密封异常,该处受损造成密封差,泥浆挤入其中。

维护办法:加强对搅拌机轴端密封处的定期养护,零件受损及时更换,涂润滑油前应确保待处理区域不存在泥浆等杂物。

2.2 电气系统机械故障

2.2.1 水供给系统故障

(1)泵出水量偏少甚至完全不出水。检验泵内液体的实际情况,若处于未装满的状态,此时泵腔体内伴随有明显的空气流动现象,泵体堵塞。

维护办法:加大泵内注水量,使其相对饱满且内部不存在空气,全面检查底阀,将该处的堵塞物清理干净。

(2)泵流量下降,难以满足正常生产需求。此问题与阀门开度不足有直接关联,也受到泵内叶片的影响,主要是该处缠绕物过多,转速偏低,设备持续运转下磨损极为严重。

维护办法:做好对管道及叶轮的清理工作,将该处的堵塞物去除;调整阀门开关,若密封圈受损要及时更换。

(3)泵运行中发生漏水现象。由于设备的持续运行,密封圈磨损且明显超出许可范围,泵体伴随轻微破裂现象;此外,安装环节由于螺丝未紧固也会引发该问题。

维护办法:加强对密封圈的检验,定期更换,紧固螺丝。

2.2.2 气路系统故障

(1)气源故障。实际生产中,若气路系统升压速度极慢或出现无法调节压力时,将导致减压阀异常运行。维护办法:定期更换零部件,调压弹簧异常要及时换新。

(2)受油水分离的影响,伴随有不同程度的油雾故障,进一步产生压缩空气并破坏组件的正常运行。

维护办法:及时清理滤芯,维持排污器的清洁状态;换新调压弹簧,完成该处的清理工作;观察进气口工作状态,查看是否漏气;根据实际运行情况灵活调整油量,尽可能避免堵塞;油杯底部若存在积水也应得到有效处理。

2.2.3 气动执行元件故障

根据工程经验,气动执行元件故障最根本的成因是气缸装配工艺不合理以及运行时间过长,此时气动执行元件难以维持稳定工作状态,伴随明显的外泄漏现象,或是缓冲效果欠佳等[3]。

维护办法:对于气缸内外泄漏故障,最根本的方法是调整活塞杆,使其与缸筒的间距合理;加强对油雾器工作状态的检查,将其中受损的密封圈换新;若气缸动作缺乏规律或是不稳定性时,也需调整活塞杆,全面检验供气管道的情况,解决堵塞问题;对于气缸缓冲效果欠佳的情况,较为合适的是换新密封圈;对于气缸活塞杆的质量问题,可行途径是调整杆。

2.2.4 输送带跑偏故障

此类型故障主要表现为输送带跑偏,且在空载以及加载状态下均存在此问题,此时物料的传送缺乏均匀性;输送带在左、右两个方向都存在跑偏的情况;输送带在运行中跑偏且集中在设备的中部。

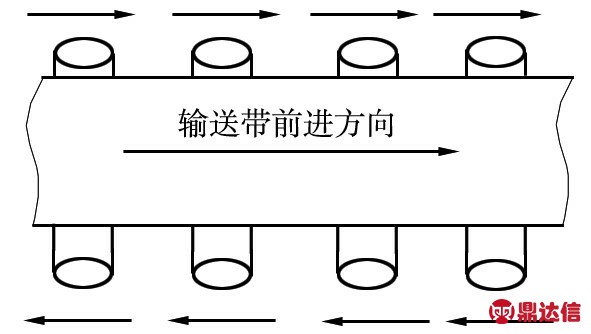

成因分析:输送带跑偏与基础平整性不足、槽形辊失衡等原因有关。若输送带向同侧跑偏,说明输送带的整体工作状态失调,即两侧松紧度存在差异,对此需将机架基础调平,合理调整张紧机构丝杆。对于输送带左右跑偏的情况,主要受到输送带松弛的影响,可行途径是调整张紧机构。此外,对于输送带在设备中部跑偏的情况,可通过调整托辊组位置的方式解决。具体调整方法见图1。

维护办法:当输送带存在向一侧跑偏的情况时,维护工作应从该处的托辊组入手,调整该部分侧向输送带的位置使其向前移动,可按此方法完成对回程托辊组的调整。若输送带较长,此时采取调整托辊的方式具有良好效果。

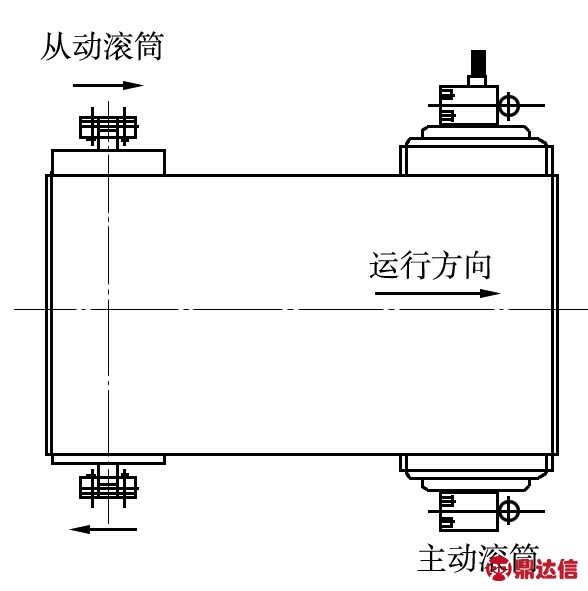

输送带跑偏调整工作中,尤为关键的是该处滚筒的调整,考虑的是其位置关系,即与输料方向的中线保持垂直关系,见图2。对于主动滚筒而言,当输送带向右跑偏,此时的处理对象为右侧的轴承支座,可将该部分前移;而对于输送带向左跑偏的情况,则调整左侧的轴承座,使其向前移动合适的距离。

3 混凝土拌和站机械设备的日常维护

3.1 搅拌机和配料系统的维护

传动齿轮、链条等都是关键的传动装置,需要得到足够的润滑处理,日常运行中应加强检查[4]。对于轴承漏油、制作片残缺等问题,应及时完成换新操作。油封结构在工作中应维持稳定,轴承端密封处要得到足够的润滑。搅拌系统的维护工作,应维持机械设备处于稳定的工作状态,搅拌桶要具有稳定性。设备运行中叶片受损需及时调换。

3.2 水路和外加剂通路的维护

水泵密封性不足,水路的流通效果将大打折扣,在缺乏清洁水源的条件下,将直接对物料的用量控制造成影响,且伴随有水路堵塞现象。对此,混凝土生产过程中应注重对搅拌站涌水量的控制,若选择的是时间继电器,在水泵安装和密封不到位的情况下难以确保用水量的准确性。水泵密封出现异常,需根据实际原因采取相应的维护措施,维护工作要做完整的记录,以便给后续的设备维护提供参考。

3.3 气路的维护与保养

空压机得以稳定运行的基本前提是油位处在最低线上,除了维持油位的稳定外,还需注重对润滑油质量的控制,根据实际情况及时更换或是增添。空压机不可随意放置,所在区域应维持平整、洁净的状态,不可堆积尘土。储气筒中的油水安排专员每两班处理一次,以保证安全阀的稳定运行,每3 个月均要对其进行检查。此外,消声器的清洗处理也要落实到位,每持续运行250 h 执行一次。

4 结束语

混凝土搅拌站机械是建筑工程机群中极为关键的构成部分,可为施工作业提供高品质的混凝土材料。但从实际情况来看,机械设备故障较为常见,对此需创建科学的管理制度,做好日常维护工作,针对出现的故障需分析其成因后再采取处理措施。作为相关设备操作人员,在建筑工程机械化水平逐步提高的背景下,应当不断学习,提高自身的专业素质,以正确的方式操作设备,保证搅拌站的稳定性。

图1 托辊组调整示意

图2 改向滚筒调整方法