摘 要:微机械陀螺是姿态控制平台和惯性导航系统的重要应用之一,但是目前国内的陀螺研发集成化程度不高,主要的研究集中在单一检测轴(特别是Z轴检测)微陀螺的设计上。为了实现可用于智能弹药领域的单片集成三轴陀螺,设计了一种轮环式陀螺结构,在ANSYS有限元分析软件中建立了该陀螺结构的有限元模型,并分别进行了模态分析、谐响应分析以及瞬态冲击响应分析。根据驱动模态和检测模态的频率匹配,优化了陀螺的结构尺寸,仿真结果显示工作模态的频率匹配性较好。分析了此结构在半正弦周期加速度冲击载荷作用下的冲击响应,谐振结构在5000g@5ms的瞬态冲击作用下最大应力为190.38MPa,证明该结构具有不错的抗冲击特性。

关键词:三轴陀螺;微机电系统;仿真;有限元分析

0 引言

将传感器集成在传统火炮弹药引信上可实现弹药的智能化,根据传感器敏感的物理量不同,智能弹药能达到不同的军事目的。三轴(X、Y、Z)陀螺可以为弹药提供三维姿态,这是惯性制导的必要条件[1-4]。因此,开发可用于智能弹药的陀螺是智能弹药实现惯性制导的重中之重。

当前,用于同时测量三个轴向角速率信息的陀螺主要有采用三个正交放置的单轴陀螺集成的陀螺和单片单结构的三轴陀螺。但是,具有正交放置的集成三轴陀螺[5-6]具有集成度低、装配误差大和系统体积大的缺点;单片单结构的三轴陀螺[7-12]结构复杂,加工困难,模态间耦合严重。因此,这两种类型的陀螺均不适用于弹药的三维姿态检测。

本文提出了一种新型硅微三轴轮环陀螺,它采用单芯片多结构陀螺阵列方法将两个陀螺结构集成在一个芯片上。该陀螺结构简单,易于加工,解耦简单,体积小且易于防护。它可以有效地为弹药提供三维姿态,实现弹药的智能化。本文建立了该陀螺结构的有限元模型,并进行了振动特性分析和瞬态冲击响应分析,证明了该陀螺具有良好的振动特性和抗冲击性。

1 硅微三轴轮环式陀螺结构设计

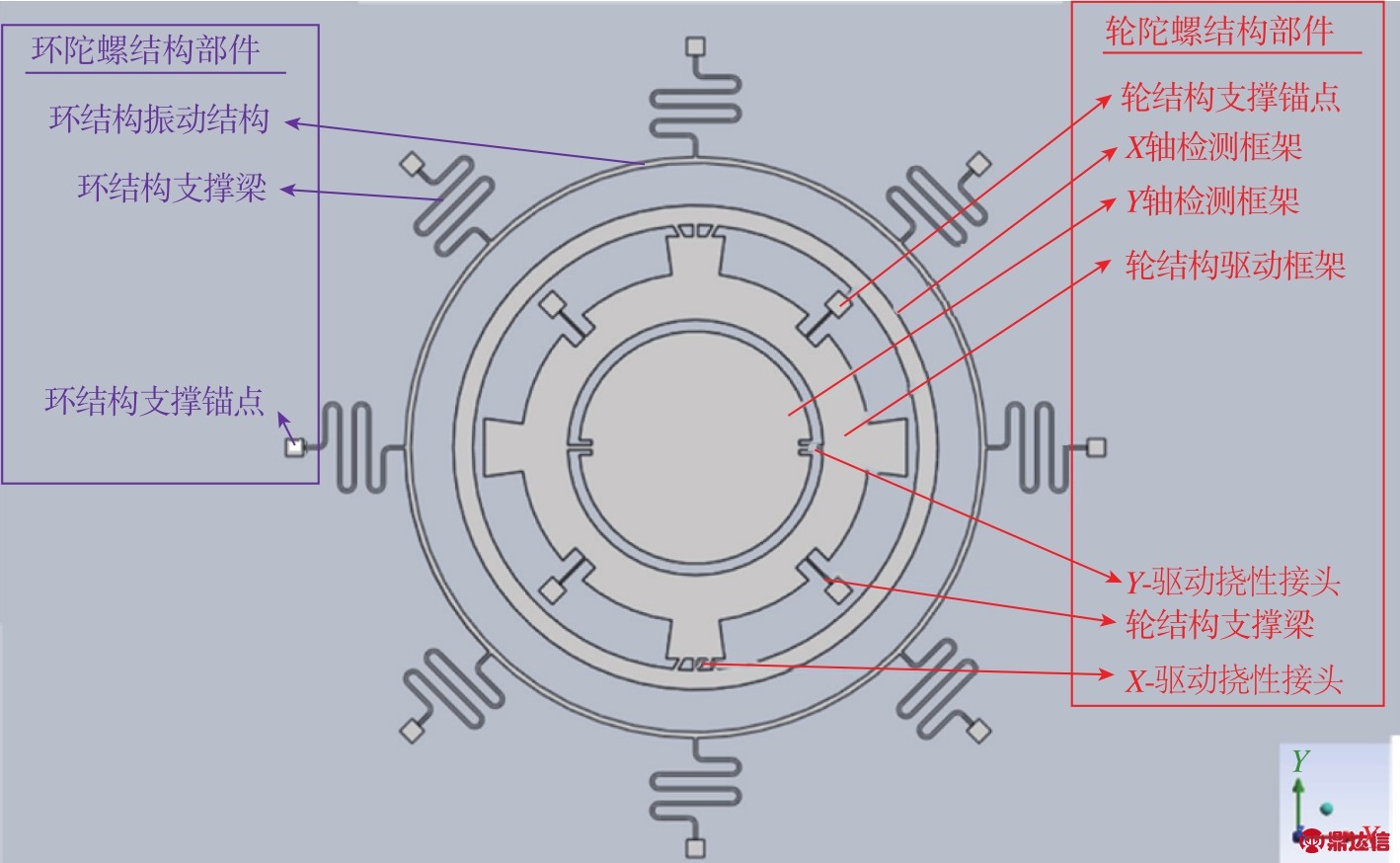

考虑到弹丸的大小和弹丸在发射过程中的高过载环境,本文设计的陀螺结构应具有体积小、抗冲击性能好的特点。本文提出的陀螺是通过单片轮环结构陀螺阵列实现的,这两种结构通过嵌套集成在一个芯片上,以进一步减小结构体积。如图1所示,轮式结构完全嵌套在环形结构的中间,这两个结构独立工作且不会相互影响。在参考其他文献和仿真的基础上,结构的厚度初步确定为100μm,环的半径为3000μm,X轴检测框架的半径为 2500μm,Y轴检测框架的半径为1200μm。

图1 单片三轴轮环式陀螺结构形式示意图

Fig.1 Schematic diagram of a single-chip triaxial wheel-ring gyroscope structure

轮式结构从内向外由Y轴检测框架(内圆柱框架,进行XOY平面外运动,绕OX轴扭曲,用于检测Y轴输入角速度)、Y-驱动挠性接头(用于支撑内部框架)、轮结构驱动框架(中圆柱壳框架,通过四个支撑梁与四个完全对称的锚点相连,以支撑整个结构)、X-驱动挠性接头(用于支撑外部框架)和X轴检测框架(外圆柱壳框架,进行XOY平面外运动,绕OY轴扭曲,用于检测X轴输入角速度)组成。采用的环形固体波动陀螺结构由八个对称锚点及S型折叠梁支撑中间的环形谐振结构,对称的结构有利于应力释放,中间的环形结构采用四波腹工作原理,具有良好的抗冲击性能。

2 振动特性分析

2.1 模态分析

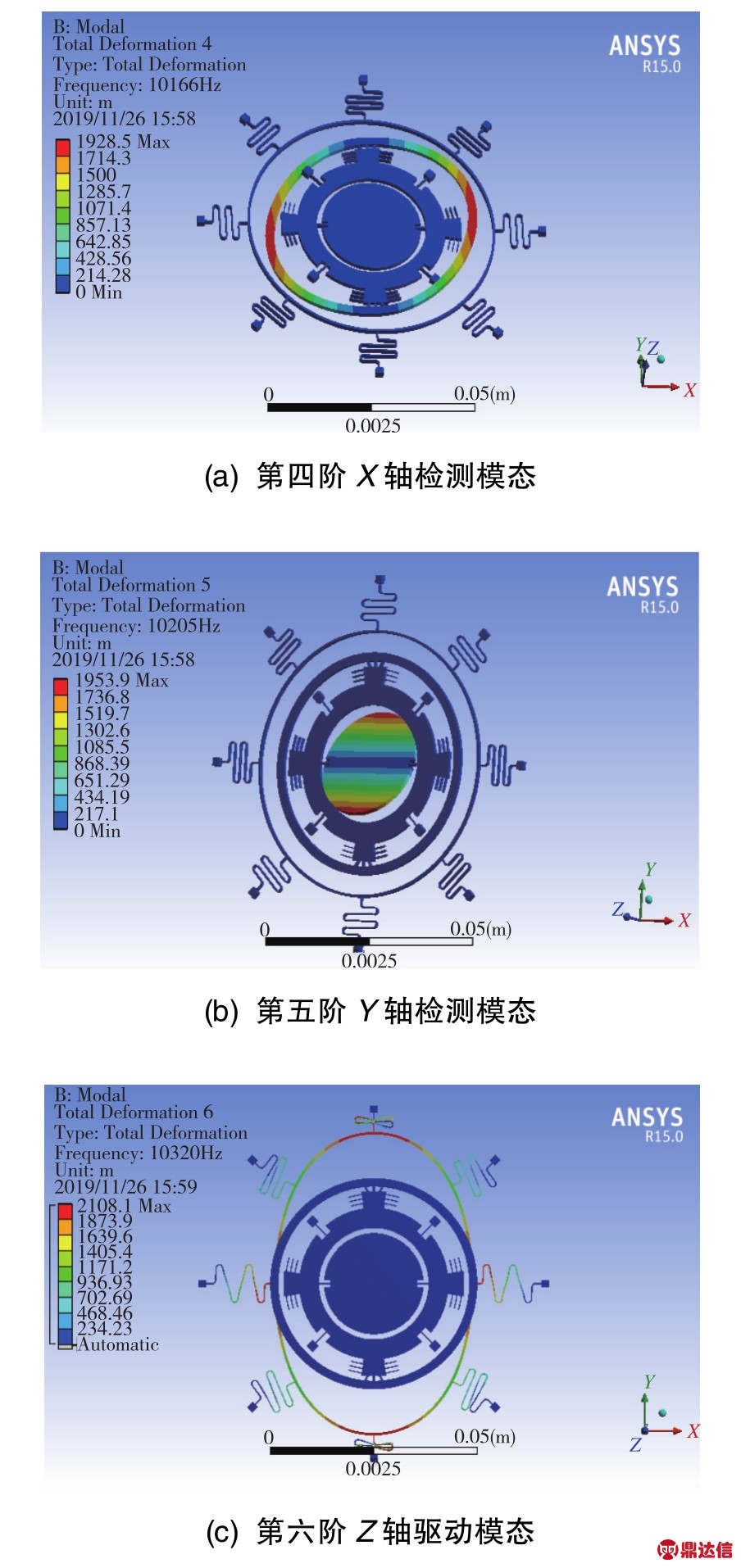

模态分析可以用来确定陀螺结构的振动特性,如固有频率、振型、振动平稳性等。首先,利用SolidWorks软件建立陀螺结构的整体模型,利用ANSYS软件建立有限元模型。然后,再进行模态分析,提取工作模态的仿真结果。图2为陀螺驱动模态和检测模态的模态分析结果,前十阶模态的振动特性及固有频率如表1所示。

图2 三轴陀螺驱动和检测模态图

Fig.2 Drive and detection modal diagram of the triaxial gyroscope

表1 三轴陀螺前十阶模态固有频率

Table 1 The first ten modal natural frequencies of the triaxial gyroscope

在结构设计中,工作模态和干扰模态之间的频差需要尽可能大,以减少模态之间的干扰。当驱动模态和检测模态的固有频率完全相同时,陀螺的灵敏度最高,但是会导致带宽降低。因此,驱动频率和检测频率也需要一定的频率差[13]。由图2和表1可以看出,陀螺的工作模态比较集中,它的谐振频率与干扰模式的谐振频率相距较远,避免了干扰模态对陀螺工作的影响。同时,陀螺的Z轴驱动模态和检测模态之间的频率差很小(1Hz),而轮式结构陀螺X轴和Y轴的驱动模态和检测模态之间的频率差分别为120Hz和121Hz,极大地提高了陀螺的机械灵敏度。可以看出,陀螺结构不仅可以远离环境振动的干扰,而且可以在较高灵敏度的基础上保证带宽,从而达到较高的抗高过载性能。

2.2 谐响应分析

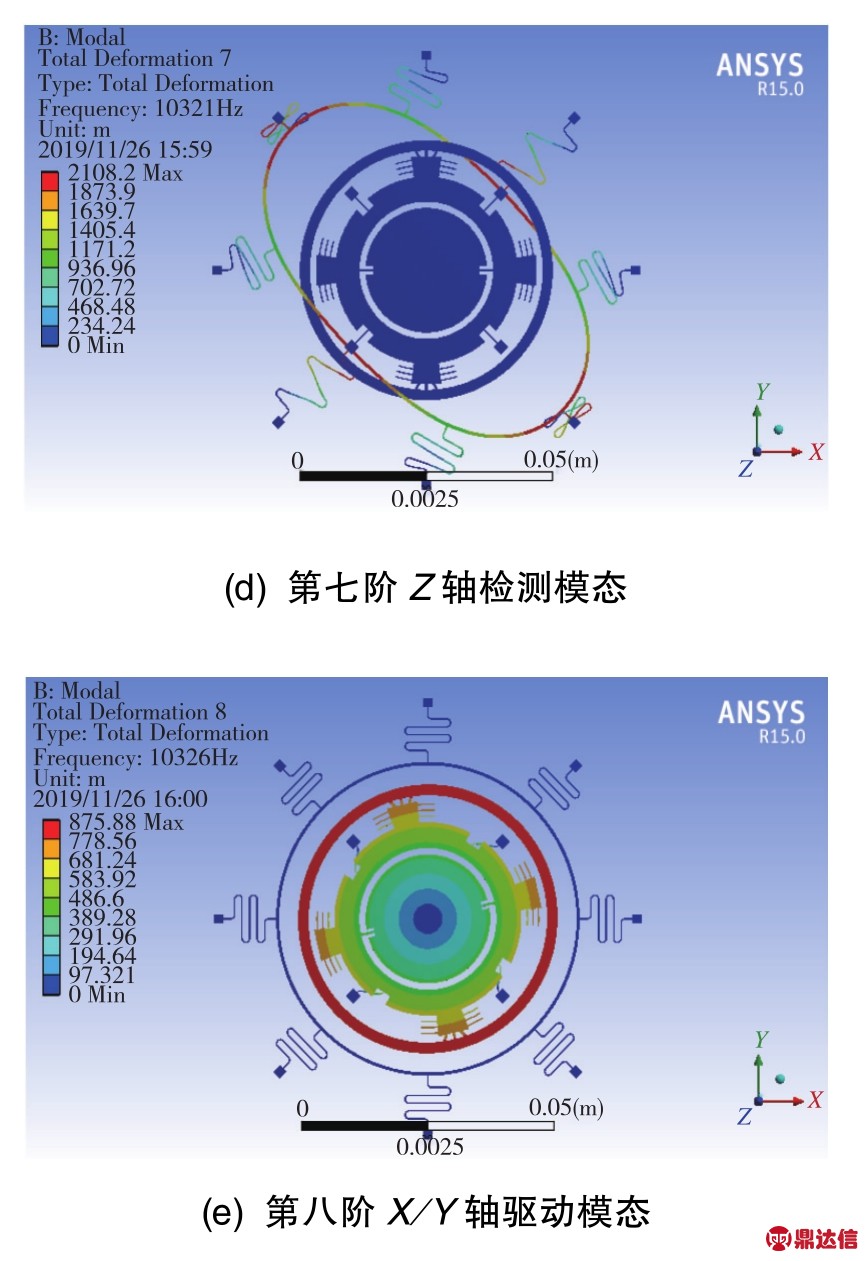

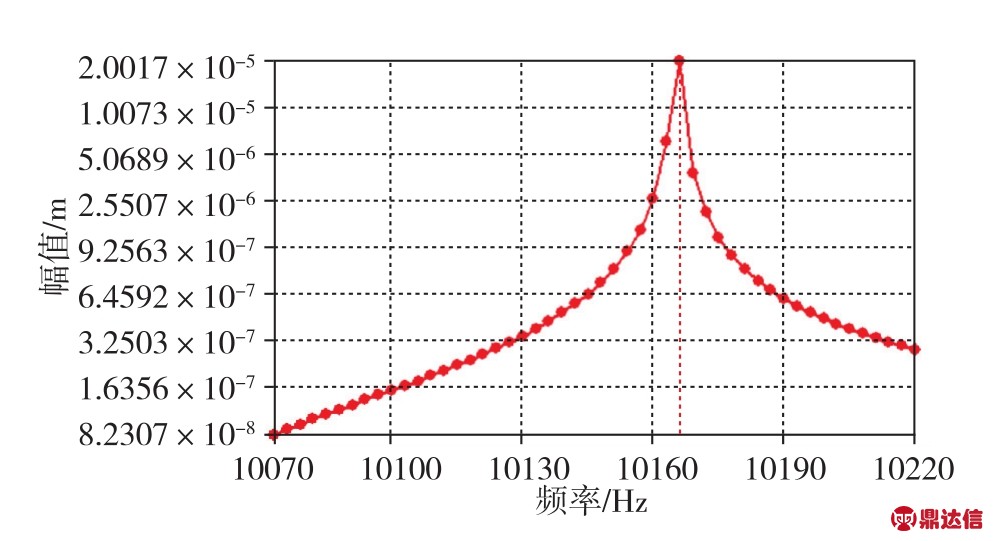

谐响应分析是一种特殊的时域分析方法,用于分析持续的周期载荷在结构系统中产生的持续周期响应,并确定结构在承受随时间按简谐规律变化的载荷时的稳态响应。陀螺谐振器结构谐响应分析的主要目的是计算结构在静电力作用下的位移响应,并获得陀螺谐振器结构的幅频响应曲线。经过扫频仿真分析之后,观察陀螺谐振子在何频率点出现谐振峰值,并获得该峰值的大小。

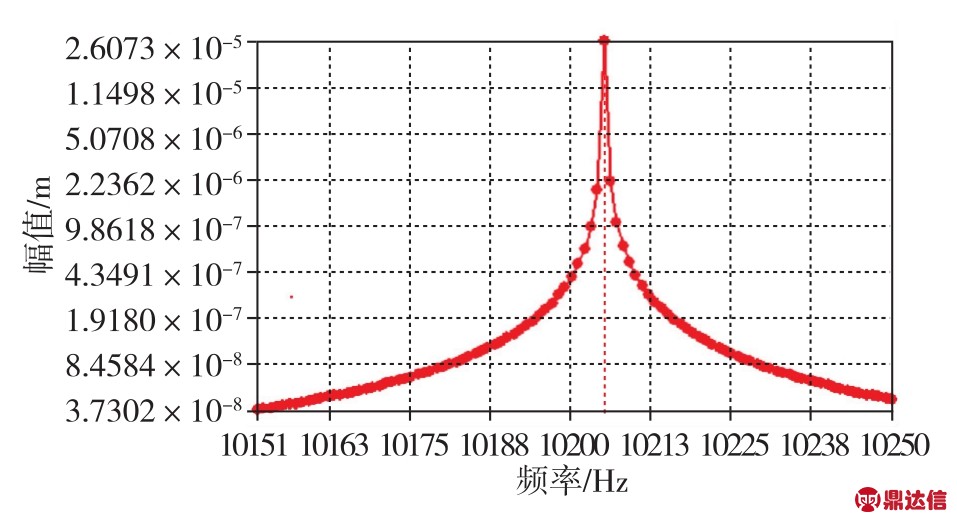

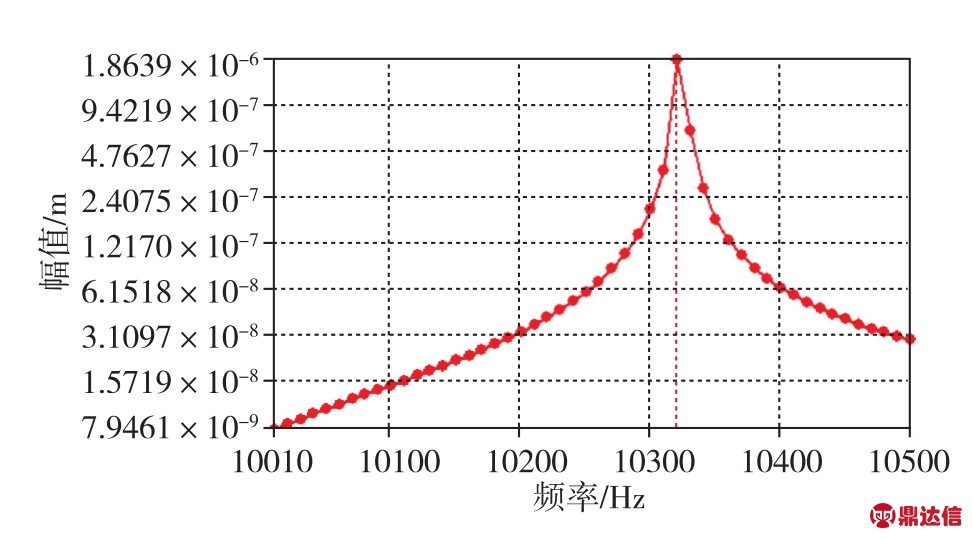

在模态仿真的基础上,针对各个工作模态,对结构进行谐响应分析:在结构的驱动位置上施加正弦力,观察结构检测模态的位移,可得到轮式结构的X轴检测模态(第四阶模态,10166.0Hz)、Y轴检测模态(第五阶模态,10205.0Hz)和环形Z轴检测模态(第七阶模态,10321.0Hz)的位移,如图3、图4和图5所示。仿真结果显示,在各模态的谐振频率范围内均只有唯一值,且X轴、Y轴检测位移较大(说明结构具有较好的机械灵敏度),Z轴检测位移较小(反映出Z轴灵敏度较低、量程较大)。

图3 X轴检测方向幅频响应曲线

Fig.3 Amplitude-frequency response curve of X-axis detection direction

图4 Y轴检测方向幅频响应曲线

Fig.4 Amplitude-frequency response curve of Y-axis detection direction

图5 Z轴检测方向幅频响应曲线

Fig.5 Amplitude-frequency response curve of Z-axis detection direction

3 抗冲击特性分析

在特定领域应用时,陀螺需要经受一定程度的瞬态加速度冲击,这类冲击载荷作用时间短、峰值高、变化快,使得陀螺产生很大的冲击应力,容易损坏谐振结构。本文采用半正弦脉冲模拟陀螺实际过载情形,采用ANSYS的瞬态分析模块进行仿真。

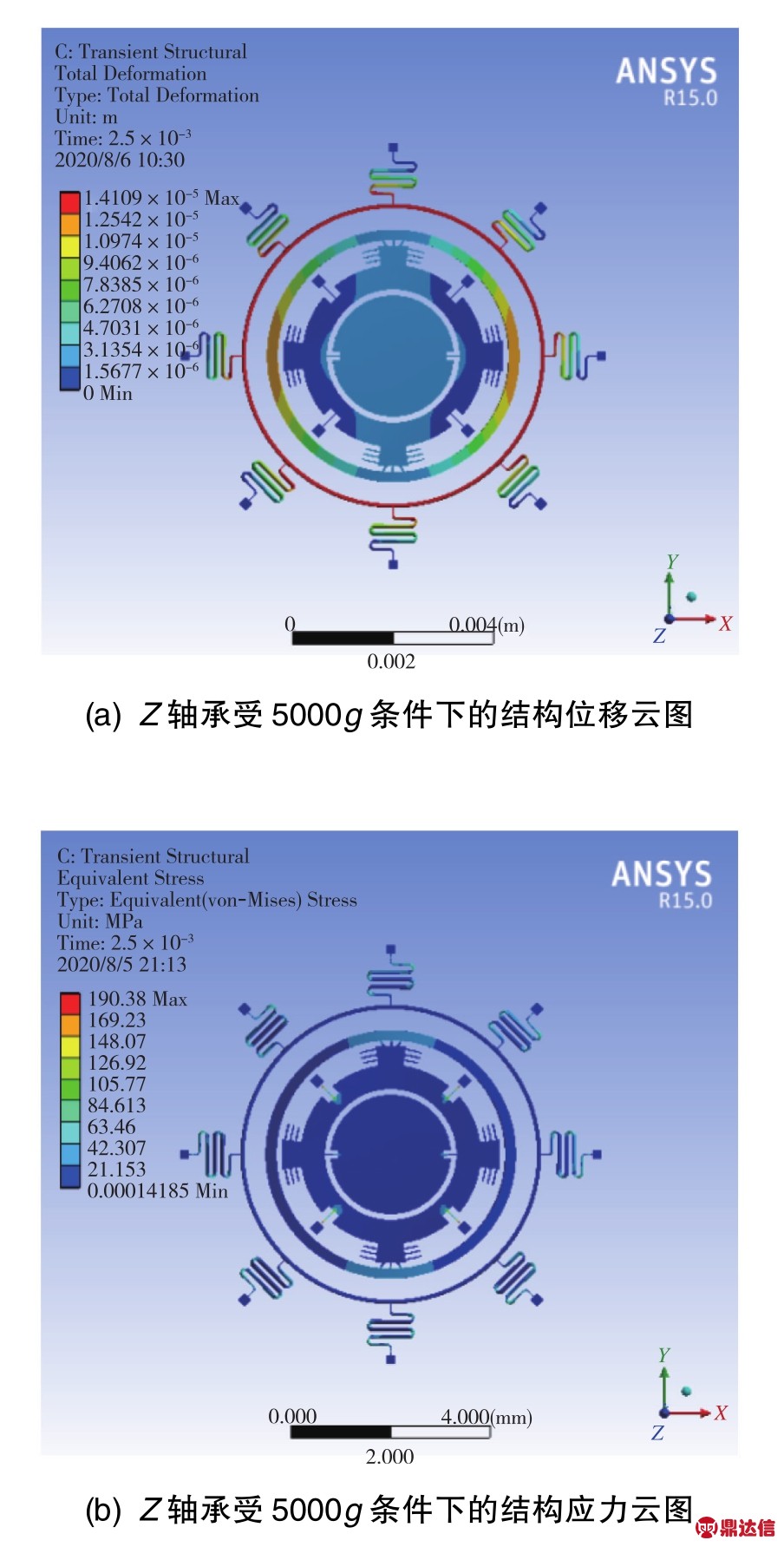

大多数常规火炮发射的弹药在使用过程中要经历膛内发射冲击阶段,冲击的方向主要在Z轴方向,因此设计的陀螺在Z轴方向需要有良好的抗高过载能力。在陀螺谐振结构的Z轴方向施加5000g@5ms的半正弦周期冲击载荷,谐振子结构的位移云图如图6(a)所示,谐振子结构应力云图如图6(b)所示。由图6(a)可知,在5000g@5ms冲击条件下的最大位移出现在环形结构上,其最大位移为 14.1μm。而环形结构与基底的距离为50μm,因此在5000g的冲击下产生的位移不会导致敏感结构与基底粘连。由图6(b)可知,结构最大应力为190.38MPa,远低于硅结构的许用应力(790MPa),且最大应力点分布在轮式结构的支撑梁靠近锚点部分,说明该结构具有较好的抗冲击特性。

图6 Z轴承受5000g条件下的结构位移云图及应力云图

Fig.6 Displacement and stress nephogram of Z-axis under the condition of 5000g

4 结论

为了开发可以用于智能弹药领域的陀螺,本文提出了一种新型的基于轮-环形式的单片三轴MEMS陀螺结构,在ANSYS有限元分析软件中建立了该三轴陀螺结构的有限元模型,并分别进行了模态分析、谐响应分析以及瞬态冲击响应分析。仿真分析结果表明,该三轴陀螺工作模态与干扰模态的频差较大,驱动模态与检测模态的频差较小,既可以远离环境振动的干扰,又能保持较高的灵敏度。该陀螺结构在5000g@5ms瞬态冲击作用下的最大应力为190.38MPa,远小于硅的极限许用应力,证明该陀螺结构在抗冲击方面有较好的性能。