摘要:高密度钻井液静液柱压力和深部围压对近井区域形成的压持效应导致近井底区域泥岩呈现强硬塑性力学特征,钻头难以吃入、钻速较慢,同时还有可能因此诱发其他井下复杂情况,增加了钻完井成本。为了给深部塑性地层个性化PDC钻头的研制提供理论与技术支撑,以南海西部莺琼盆地超高温高压巨厚泥岩为例,基于塑性泥岩的岩石力学实验,选择D-P岩石强度准则并确定了本构模型力学参数,并据此进行了PDC钻头齿组切削泥岩的数值模拟。研究结果表明:①通过对比V形齿齿组、脊形齿齿组和平面齿齿组破碎泥岩的力学机理,V形齿齿组较脊形齿齿组和平面齿齿组对该塑性泥岩攻击性更强、破碎效率更高;②在保证钻头抗磨性能的前提下,采用较小的后倾角和较大的齿组间距能够在高温高压塑性泥岩中取得更高的破岩效率;③研制出的V形齿个性化PDC钻头在现场应用中平均机械钻速为20.99 m/h,约为邻井常规PDC钻头的2.52倍,大幅度提升了该层段的机械钻速,出井钻头基体完整,内外锥部分均未出现明显严重破坏,仍可以继续使用。结论认为,该研究成果为莺琼盆地深部塑性泥岩层的高效钻井提供了理论与技术支撑。

关键词:超高温超高压;塑性泥岩;破碎机理;V形齿;个性化PDC钻头;机械钻速;中国南海西部;莺琼盆地深部

0 引言

中国南海西部地区莺琼盆地深部存在超高温高压泥岩储层,地层压力系数为2.30,储层温度在230℃左右[1],近年来,随着高温高压井完钻井深更深,井底压力系数更高。目的层上部(如莺歌海组下部、黄流组、梅山组、三亚组等层系)存在低渗透强硬塑性泥岩层段。现场钻后评价表明,高密度钻井液静液柱压力和深部围压会对近井底区域形成“压持效应”[2]。这是莺琼盆地深部泥岩层段近井底区域机械钻速低的主要原因,导致了常规平面齿PDC钻头在此类储层中机械钻速极低,钻井作业进程缓慢,同时还有可能因此诱发其他井下复杂情况,增加钻完井成本。

近年来,国内外学者针对我国深部海域硬地层分别应用过以“点接触”式致裂破岩的牙轮钻头和以“剪切”式破岩常规平面齿PDC钻头[3-4],进一步又根据两种破岩方式的特点提出了V形齿[5]、RDE齿(Ridge Diamond Element)[6-7]等非平面切削齿。这类非平面切削齿综合了“剪切”式破岩和“点接触”式致裂破岩两种破岩方式,更能适用于硬塑性储层[8]。但由于我国南海莺琼盆地深部钻探作业起步较晚,超高温超高压塑性泥岩钻头研究尚不成熟,非平面齿齿组—塑性泥岩互作用机理也鲜见报道。为此,笔者基于岩石本构理论和有限元方法,建立了齿组动态破岩有限元模型,研究了在高围压强硬塑性泥岩力学特性条件下非平面齿类型、后倾角、布齿间距对切削齿破岩效率的影响,以期为莺琼盆地深部塑性地层个性化PDC钻头的研制提供理论与技术支撑。

1 PDC切削齿—硬塑性泥岩作用模型

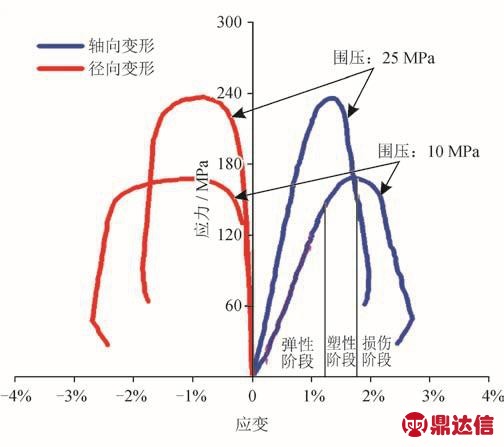

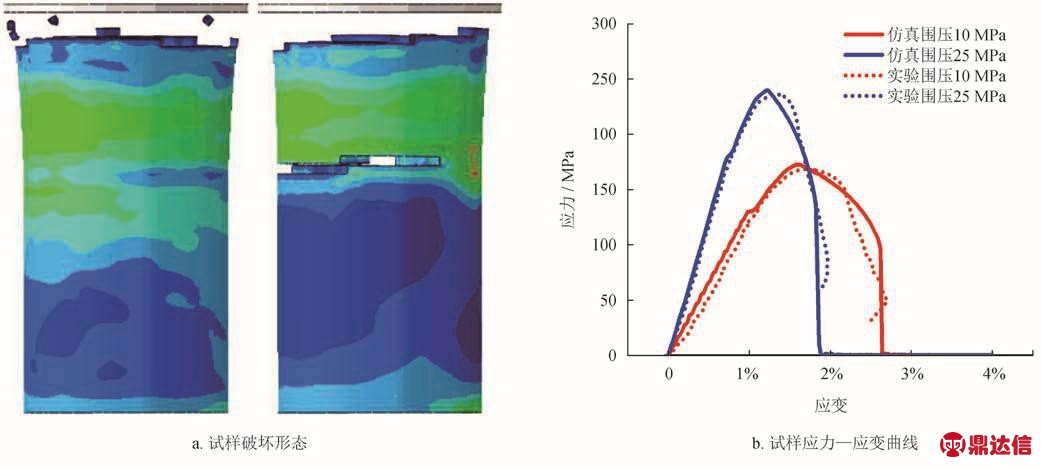

开展有限元分析时,材料的力学响应、变形行为及损伤行为都可以用一系列本构模型来描述[2],针对各阶段的力学特征分别应用相应的本构模型对强硬塑性泥岩在外力作用下的力学响应、变形行为和损伤行为进行描述。在三轴抗压强度测试(围压10、25 MPa)中,泥岩试样首先经历一个近线弹性的应力—应变关系,随着进一步加载,应力—应变关系呈现出较长的塑性阶段,外载逼近试样抗压强度后,试样逐渐失去承载能力,以测试AB10-1-13井泥岩样在围压10 MPa为例(图1),同时可见高围压下泥岩试样的抗压强度和弹性模量。

图1 AB10-1-13井硬塑性泥岩应力应变特征图

1.1 硬塑性泥岩强度准则及失效判据

目前,考虑岩土剪胀现象的Drucker-Prager模型广泛地被应用于岩石力学以及钻头破岩力学[9-11],而泥岩作为一种颗粒沉积物质,受外力作用呈现明显的剪胀现象,因此采用Drucker-Prager本构模型来描述泥岩试样的塑性力学特征是较为合适的,即

式中t表示考虑中主应力对屈服面影响的偏应力,MPa;p表示等效抗压应力,MPa;β表示p-t空间屈服面上的截距,MPa;d表示材料黏聚力,MPa;q表示偏应力,MPa;k表示塑性流动应力比,无量纲,0.778≤k≤1,经典D-P模型,即取k=1.0[12];r表示第三偏应力分量,MPa。

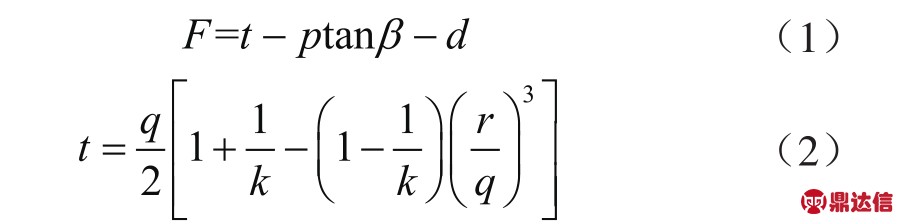

外载超过泥岩强度后,泥岩逐渐失去承载能力,对于这一阶段泥岩的变形特征应用渐进损伤因子模型[13]进行描述(图2),σy0和ε0 pl分别代表岩石开始发生渐进损伤时的临界屈服应力和临界塑性应变,此处损伤因子D=0,当岩石材料的应变达到岩石完全丧失刚度的应变时,岩石单元失效移除,此时损伤因子D=1。

图2 Drucker-Prager模型岩石渐进损伤示意图[9]

1.2 有限元本构模型的验证

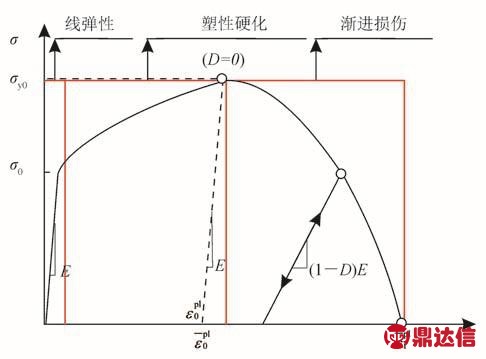

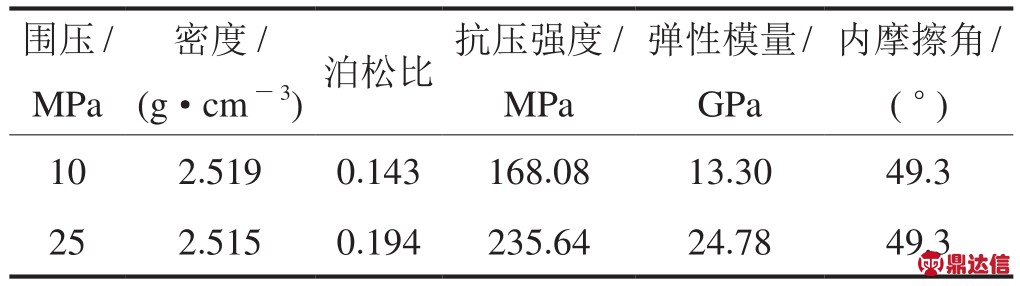

基于上节本构模型,建立了室内同尺度抗压实验有限元模型。该模型模拟泥岩岩样三轴实验的加载过程,模型所用各项物性/力学特征参数如表1所示,岩石试样高50 mm直径25 mm,中间部分表示泥岩岩样,并采用C3D6单元离散,共计174 621个网格。岩样下端面固定约束,上端面接触加载板。随着上端面加载板加载,泥岩内产生应力、应变,并最终破坏(图3),破坏时轴向压缩位移为3.6 mm。

表1 AB10-1-13井泥岩力学特征参数表

岩样破坏形态和应力应变曲线如图3所示,仿真结果能较准确地反映不同围压条件下泥岩在弹塑性阶段及损伤阶段的力学响应,这说明该仿真模型和表1所示的模型输入参数是较为准确的。

图3 抗压实验仿真结果图

1.3 常规圆齿—岩石相互作用有限元模型验证

为了验证有限元模型模拟PDC齿组破岩的可行性和准确性,本节首先运用有限元模型进行PDC单齿切削岩石的数值模拟,并将计算得到的切削力与实验测量的切削力对比。若计算的切削力能很好地吻合实验测量的切削力,则表明有限元模型算法参数设置无误、可用于破岩的数值模拟。

本节以Rajabov等[14]所开展PDC单齿切削岩石的实验为基础进行有限元模型的验证。实验使用常规平面齿在常压下以固定切削深度(1.14 mm)、固定速度(1 m/s)不同的后倾角(10°~40°)切削Torrey Buff砂岩。Torrey Buff砂岩力学特征参数如表2所示。

表2 Torrey Buff 砂岩力学特征参数

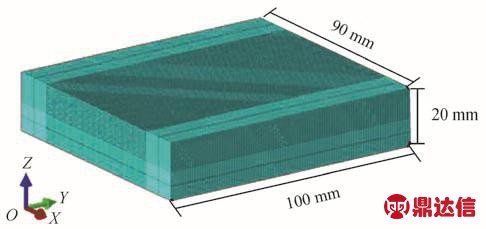

岩石三维模型采用100 mm×90 mm×20 mm的长方体,并用应用C3D8R单元将其划分为148 125个岩石网格(图4)。

图4 泥岩有限元网格划分示意图

图5为建立的常规PDC圆齿切削岩石的有限元模拟(后倾角10°)。模拟输出的切向力(切割力)经求平均值后与实验中测量的平均切向力对比,结果如图5所示。从图5可以看出,有限元程序模拟的结果与Rajabov等实验测量结果相近,由此证明了有限元程序模拟切削岩石的准确性。

图5 常规PDC圆齿切削岩石仿真结果与实验测量值[14]对比图

1.4 齿组—高温高压塑性泥岩互作用有限元模型的建立

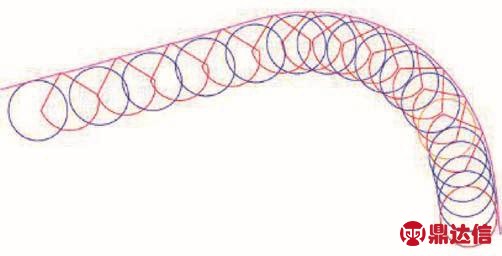

Pryhorovska等[15]应用有限元方法模拟了不同齿形切削齿(锥形齿、斜角形齿及常规平面齿)的线性/圆弧切削过程,指出线性切削和圆弧切削过程没有本质区别,因此将切削齿角速度换算为切向速度进行计算,岩石三维模型仍采用图4的网格。

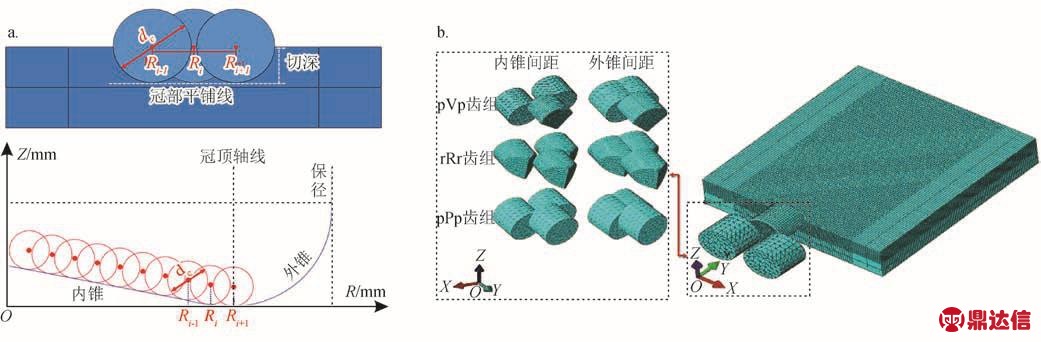

V形齿及RDE齿均综合了“面接触剪切”式破岩和“点接触致裂”式破岩两种破岩方式,相比其他非平面齿更适用于硬塑性储层[8],为优选出破岩效率更高的非平面齿齿形及布齿参数,基于现场V形齿PDC钻头(KS1952SGRX)、RDE齿PDC钻头(TS1652BR)以及常规平面齿钻头(MDSI516)的冠部布齿方式、切削齿尺寸以及钻头齿组出露高度(切深,图6-a)建立了图6-b所示的齿组—泥岩互作用模型(在一个齿组中,V/v分别表征前/后排V形齿,R/r分别表征前/后排脊形齿,P/p分别表征前/后排常规平面齿),岩石底部与侧面完全固定,切削齿组切向速度为1.2 m/s。

图6 齿组—泥岩作用有限元模型及优选齿形图

1.5 破岩效率表征方法

单齿破岩机械比能(MSE)定义为切削齿移除单位体积所需要的能量,在岩石破碎学中,该参数是衡量单齿破岩效率的重要参数,在同等边界条件下MSE越小说明单齿破岩效率越高,其基础表达式为:

式中MSE表示单齿破岩机械比能,J/m3;W表示破岩过程中切削齿破碎岩石所需要的能量,J;V表示破岩过程中被破碎岩石的总体积,m3。

因此MSE的计算需要计算被破碎岩石的体积,目前国内外学者通常用到两种体积计算方法,即投影破碎体积计算方法和实际破碎体积计算方法,投影体积计算方法中求取的投影体积是切削齿沿刮削路径的扫掠体积(Vp),而实际破碎体积是实际被破碎的体积(Va),基于两种体积计算方法与计算公式为[16]:

式中Ep表示基于破碎体积求取的机械比能,MPa;dW表示单位时间单齿破岩所需要的能量,J;dVp表示单位时间单齿破岩投影体积,mm3;Fh、Fv、Fr分别表示切向力、轴向力、径向力,N;vh表示切向速度,mm/s;vv表示轴向速度,mm/s;vr表示径向速度,mm/s;Ap表示单齿破岩投影面积,mm2;Ea表示基于实际破碎体积求取的机械比能,MPa;dVa表示单位时间单齿破岩实际体积,mm3;Aa表示单齿破岩实际面积,mm2。

2 结果分析与讨论

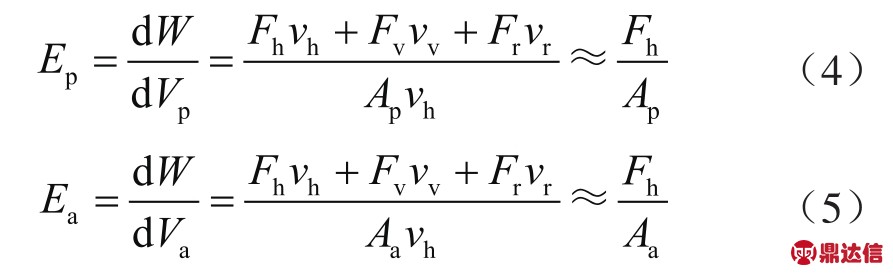

2.1 齿组类型对机械比能的影响

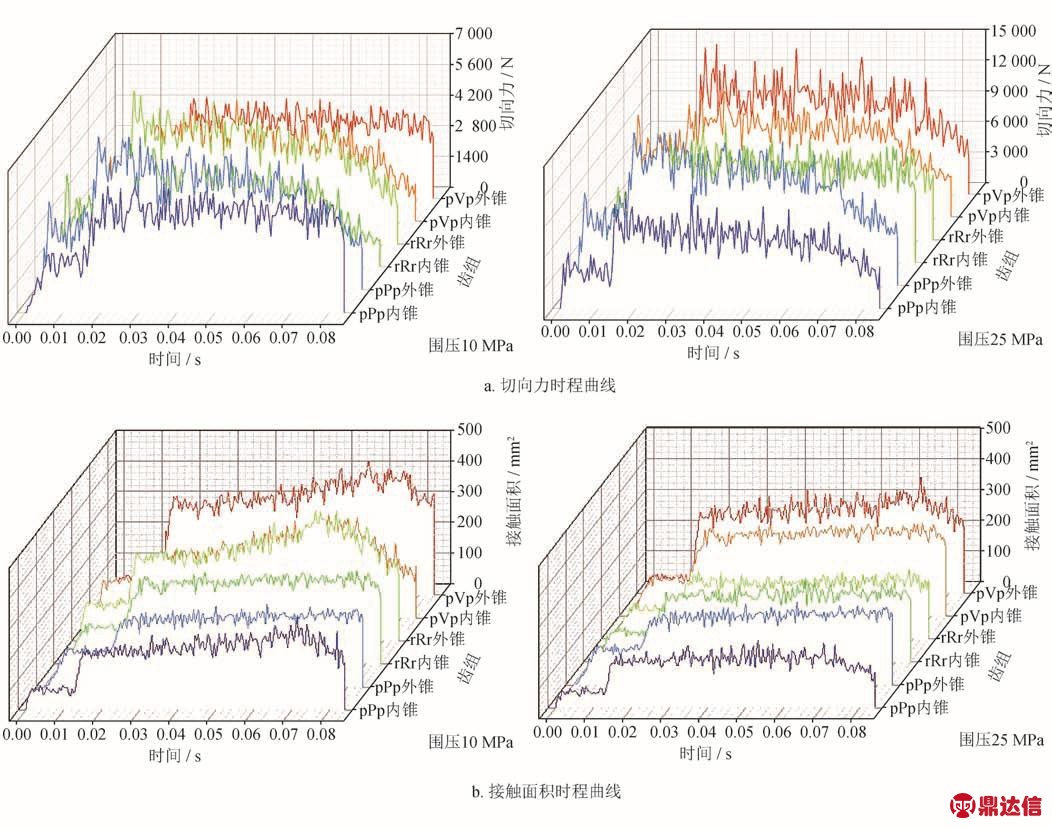

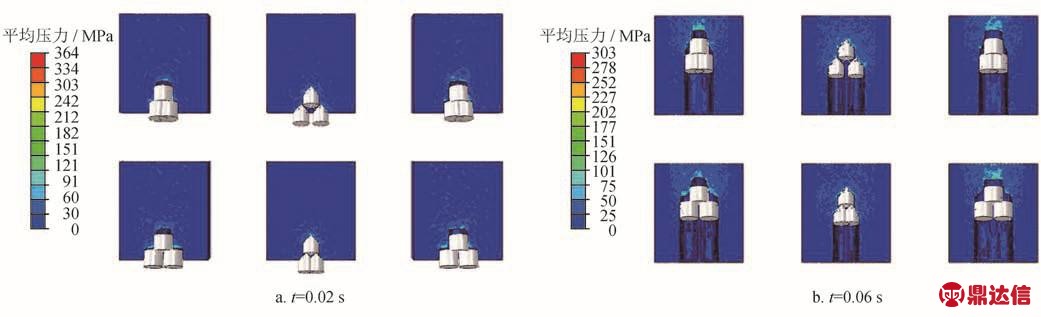

由显式动力学算法求解有限元模型可获得齿组所受切向力和齿岩互作用接触面积时程曲线,由图7可知,在t=0.02~0.06 s的破岩过程中,所有齿组均进入稳定破岩状态,如图8所示,两参数时程曲线均在此阶段由增长趋于稳定,因此在计算中取稳定切削状态下两参数的算术平均值作为MSE的计算参数。

图7 稳定破岩过程图

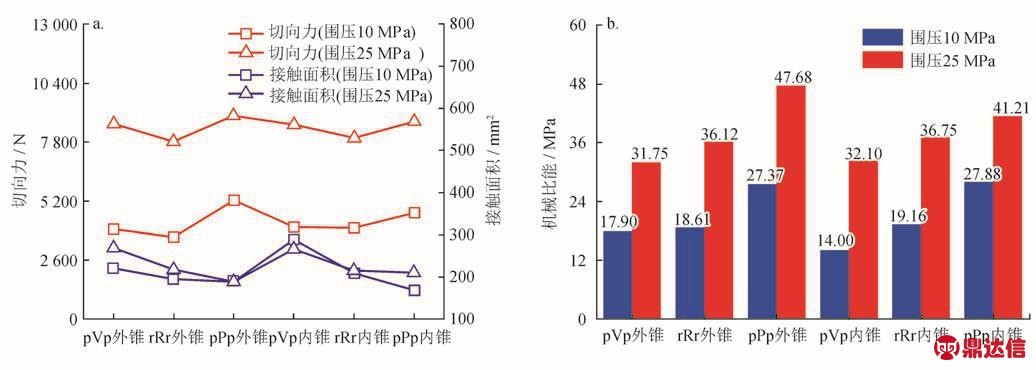

图8 切向力/接触面积时程曲线(齿组类型优选)图

稳定切削状态下,不同围压下各齿组的切向力及接触面积均值见图9-a所示,在两个围压下,3种PDC钻头内外锥齿组和岩石的接触面积在168.05~289.12 mm2之间小范围浮动,其中pPp齿组接触面积最小,pVp齿组接触面积最大。而高围压下各齿组所受切向力是低围压下切向力的数倍,当围压为10 MPa时,各齿组切向力在3 637.12~5 240.17 N之间变化,当围压为25 MPa时,各齿组切向力在7 824.01~8 936.40 N之间变化,其中pPp齿组切向力最大,rRr齿组切向力最小。

根据图9-a所示的统计结果可由式(5)求取得到齿组机械比能。由图9-b可见,相对常规平面齿齿组来说,综合了“剪切”式破岩和“点接触”式致裂破岩两种破岩方式的V形齿齿组和RDE齿齿组在硬塑性泥岩储层中所需MSE更低,这说明仅依赖“剪切式”破岩的常规平面齿难以吃入强硬塑性泥岩储层对岩石进行高效破岩,而类似pVp和rRr这样的齿组可以先依靠“点接触”式致裂破岩的方式更容易地吃入强硬塑性泥岩储层并形成沟槽,所形成沟槽内侧的岩石自由面会使得之后“剪切”式破岩所需的能量大大降低,因此在强硬塑性泥岩储层中这类齿组更具优势,由图9可见,pVp齿组所需MSE最低,因此在个性化设计钻头的过程中应优先考虑。

图9 齿组类型对切向力/接触面积(a)及破岩机械比能(b)的影响规律图

2.2 齿组布齿齿距对破岩效率的影响

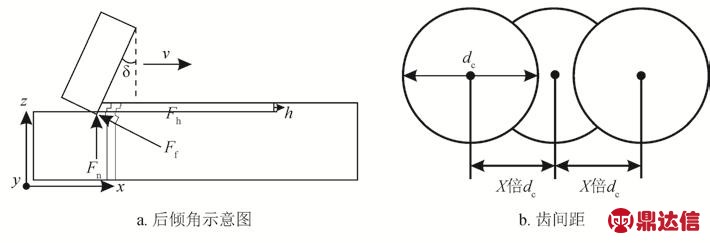

蔡环[17]、Chen等[18]指出,切削齿后倾角和布齿间距等布齿参数对破岩效率有显著影响,PDC钻头切削齿的后倾角(δ)(图10-a)通常选取5°~25°[9,19]。而布齿间距应在保证PDC钻头径向布齿设计将井底覆盖良好,即相邻切削齿的径向间距(图10-b)不应超过切削齿直径(dc)的60%,即

图10 齿组—泥岩作用有限元模型及优选布齿参数图

式中Ri表示齿组中心齿在钻头冠部上的径向位置,mm;Ri±1表示齿组两相邻齿在钻头冠部上的径向位置,mm;dc表示切削齿直径,mm。

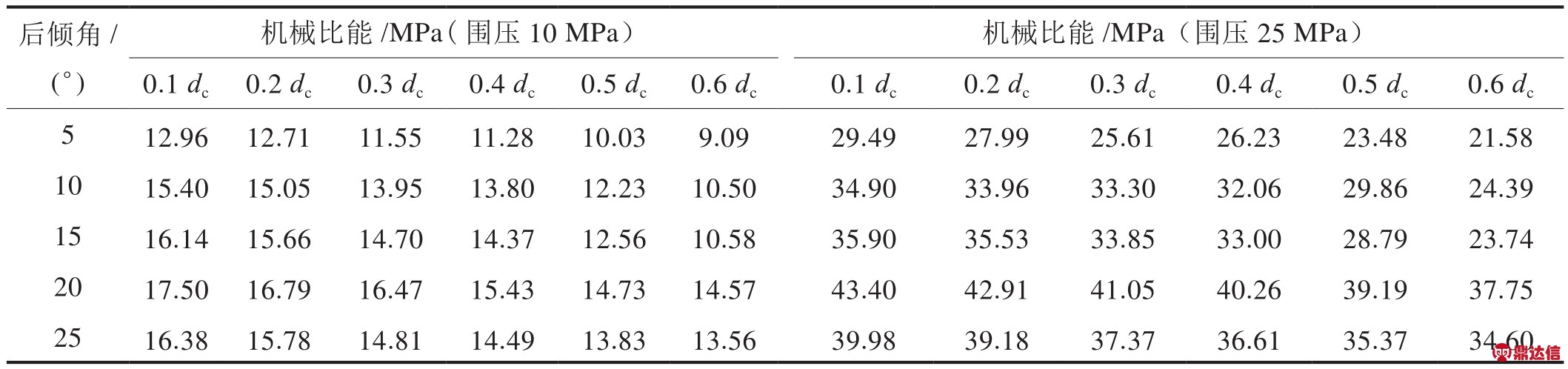

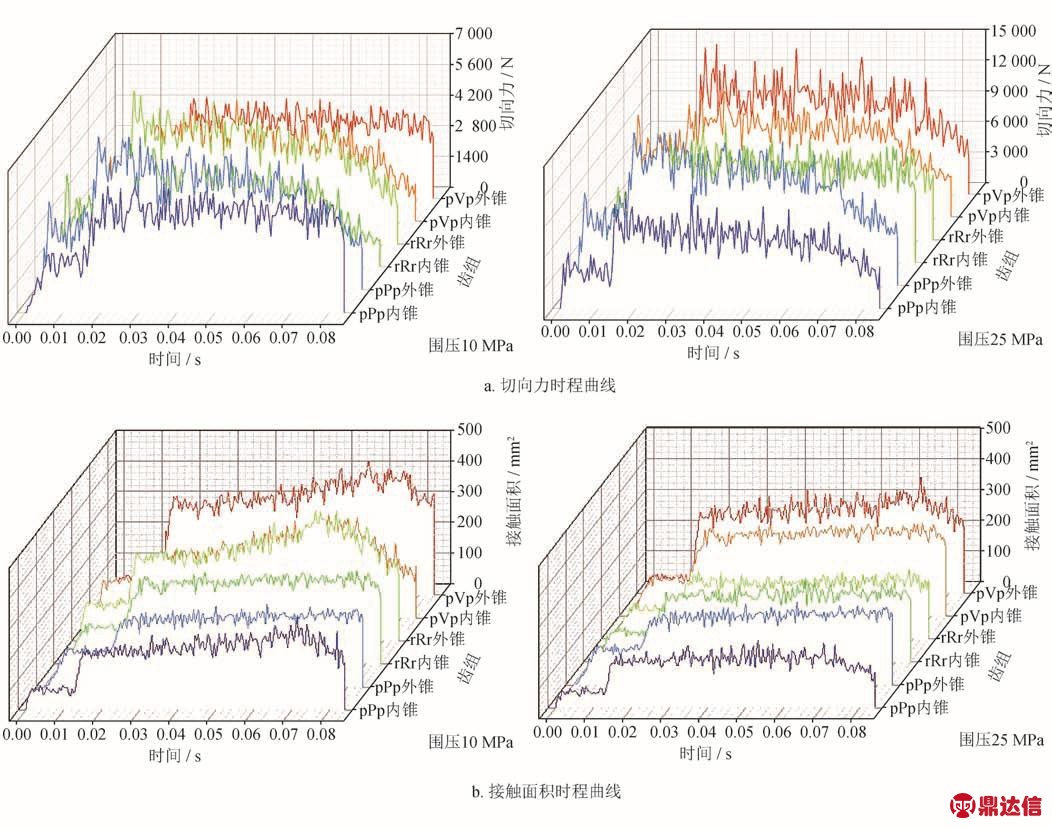

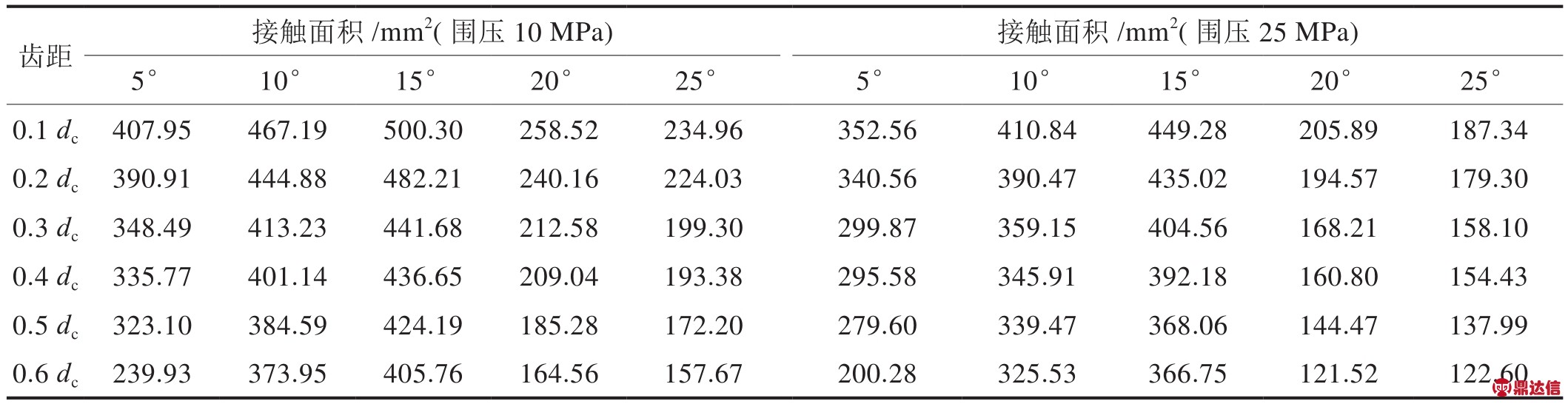

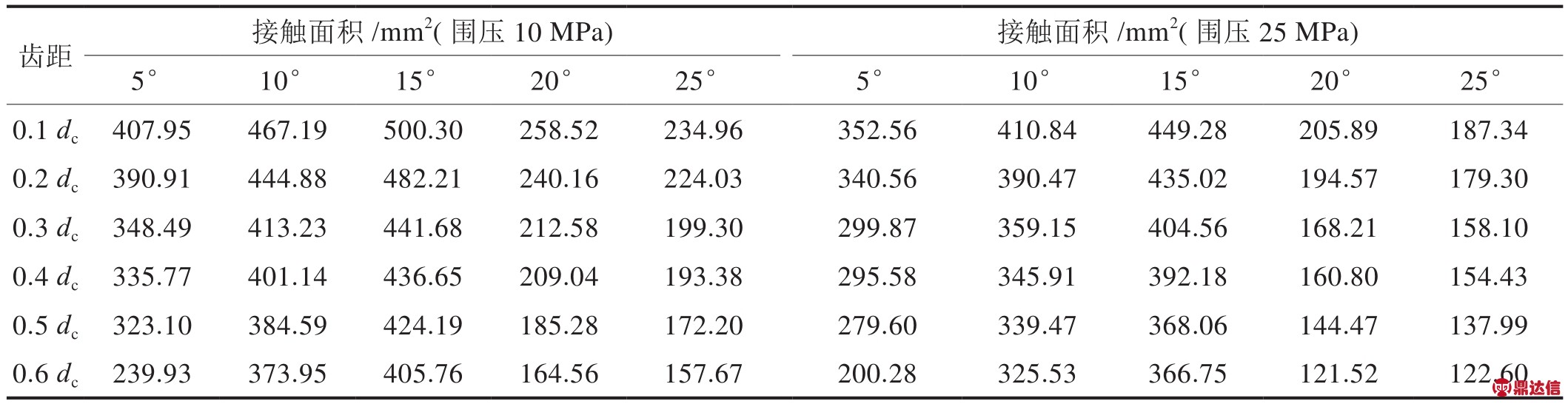

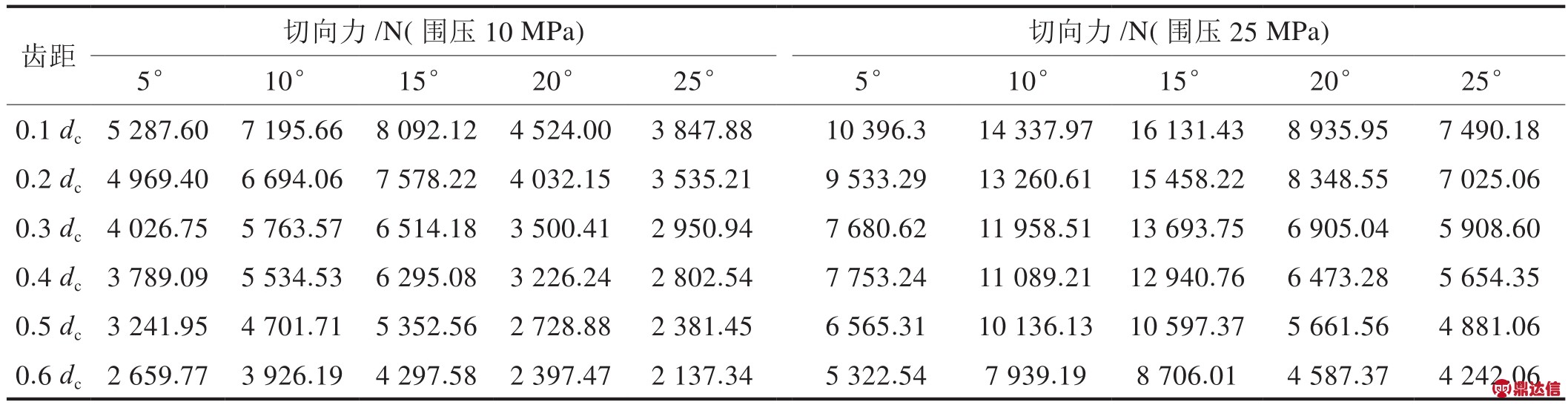

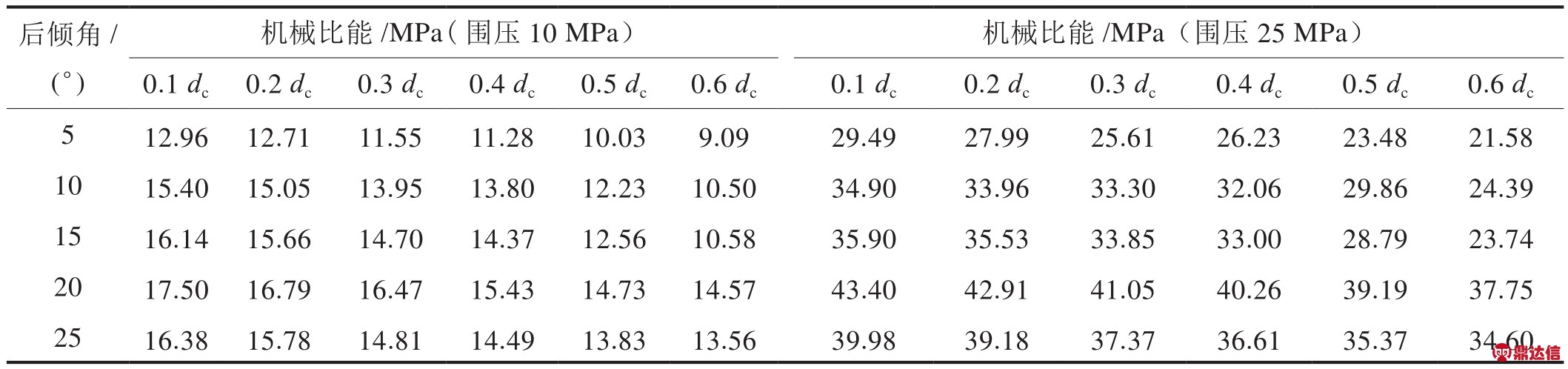

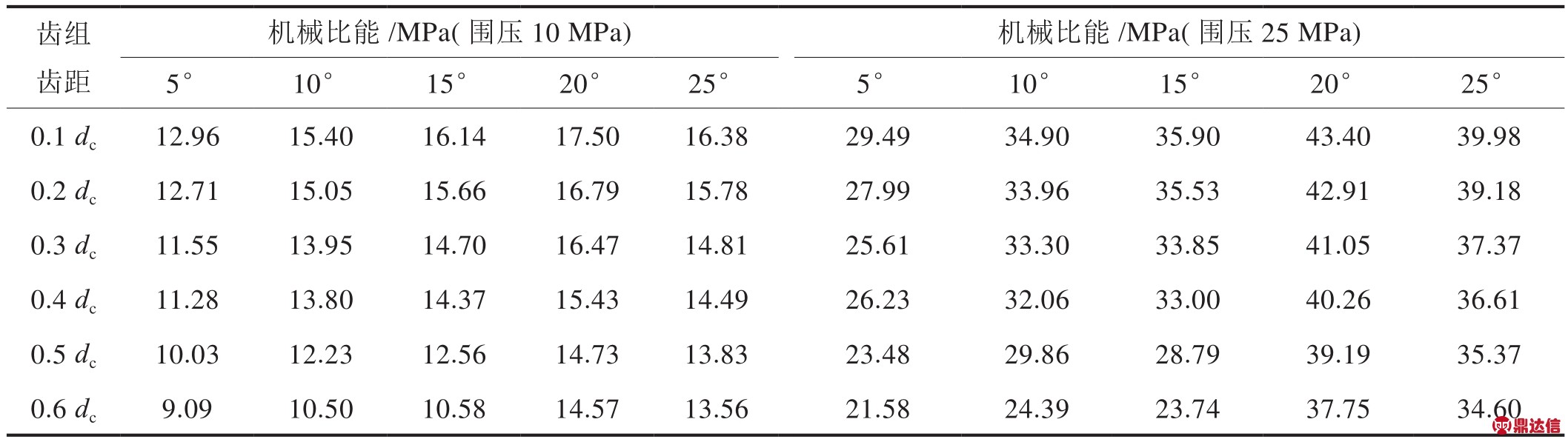

因此,为了对所优选PDC齿组破岩效率有显著影响的布齿参数(后倾角及布齿间距)进行进一步优化,按表3应用正交设计方法建立并求解了2个围压下60组齿组—泥岩有限元模型,结果如表4~7所示。

表3 正交设计仿真方案表

稳定切削状态下,不同围压下各后倾角/齿距组合下齿组的切向力及接触面积(图11)均值如表4、5所示,当围压为10 MPa时,随着后倾角增大,齿组和岩石的接触面积介于157.67~500.30 mm2呈“先增大—再降低”的规律变化,齿组所受切向力介于2 137.34~8 092.12 N,呈现和接触面积相似的变化规律。当围压为25 MPa时,随着后倾角增大,齿组和岩石的接触面积介于122.60~449.28 mm2呈“先增大—再降低”的规律变化,与低围压下接触面积的大小相近,齿组所受切向力介于4 142.06~15 131.43 N同样呈现和接触面积相似的变化规律,但是其大小明显高于低围压下齿组所受切向力。

图11 齿组—页岩有限元分析结果(齿组后倾角/齿距优选)图

根据表4、5所统计结果,由式(5)计算pVp齿组齿距对机械比能的影响,如表6所示。当围压为10、25 MPa时,齿组机械比能分别介于9.09~17.50 MPa和21.58~43.40 MPa,高围压下齿组机械比能较低围压下机械比能更高。两个围压条件下pVp齿组机械比能均呈现随齿距增加而降低的变化规律。其中,当后倾角为20°~25°时,MSE随齿组齿距增大仅呈现较平缓的降低规律,而当后倾角为5°~15°时,MSE随齿距增大先呈现较平缓的降低规律,在齿间距大于0.4 dc后,齿组MSE开始大幅度降低。这说明,当齿组齿间距较大时,齿组后齿在切向的投影面积较大,可以更高效地从齿组前齿所形成岩石自由面上剪切和剥离岩块。因此,在针对强硬塑性泥岩地层进行钻头设计过程时,应考虑取较大齿间距,在本文钻头试制过程中,内锥齿间距取0.6 dc,考虑钻头外锥耐磨性,外锥齿间距取0.3 dc。

表4 后倾角/齿距对接触面积的影响规律表

表5 后倾角/齿距对切向力的影响规律表

表6 齿组齿距对机械比能的影响表

2.3 齿组后倾角对机械比能的影响

根据2.2节表4、5所统计结果,由式(5)计算pVp齿组后倾角对机械比能的影响,如表7所示。在两个围压下,齿组机械比能随着齿组后倾角的增长在整体上均呈现相似的变化规律(先增大再降低),当齿组后倾角为5°~20°时,随着后倾角增长齿组机械比能一直增大,而当后倾角为20°~25°时机械比能又有一定程度的较低,这说明,因此在进行V形齿PDC钻头的设计时,应在钻头内锥优先考虑齿距较大的齿组,同时建议在能够保证外锥耐磨性能的前提下应用较大的齿距进行组合布齿。这说明,当齿组后倾角较高时,齿组后齿在切向的投影面积较小,更难从齿组前齿所形成岩石自由面上剪切和剥离岩块。

表7 齿组后倾角对机械比能的影响表

综上所述钻头试制过程中各切削齿后倾角取为5°。

3 钻头试制及现场试验

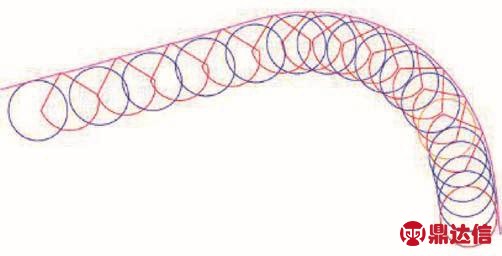

笔者根据储层情况和井身结构确定了钻具组合和钻井参数,基于径向/周向布齿理论试制了V形齿PDC钻头,进行了现场试验。

3.1 钻头试验井全井概况

试验在南海西部莺琼盆地CD29-1-6高温高压井中进行,试验井井深2 999 m。全井层段岩性分布情况为:主要岩性为泥岩,其连续厚度介于55 m~380 m,以厚度70~100 m的连续段为主,其次是存于泥岩层段间的质粉砂岩或细砂岩薄夹层,其连续厚度在2~50 m之间,以厚度10 m内的泥岩薄夹层为主,在该井深部(>2 200 m)低渗厚层泥岩段中由于井底所受“压持效应”,近井底低渗泥岩呈现强硬塑性特征。全井段井身结构为:①一开采用Ø914.4 mm钻头钻入稳定基岩177 m,下入J55钢级Ø762 mm表层套管。②二开采用Ø660.4 mm钻头钻进至夹泥质粉砂岩薄层泥岩厚层805 m处,下入J55钢级Ø508 mm套管。③三开采用Ø444.5 mm钻头钻进至泥岩—泥质粉砂岩互层井深2 999 m处,下入J55钢级Ø339.73 mm套管。④四开采用Ø311.15 mm钻头,沿目的层路径继续钻进,该垂直段长250 m。

3.2 现场应用

根据地层情况和井身结构设计试制了Ø311.15 mm 5刀翼V形齿个性化PDC钻头。设计参数为:钻头直径311.15 mm,直径19 mm主切削齿29个(图12)(其中V形齿12个,平面齿17个,按小后倾角,大齿间距和pVp式交替布置,喷嘴8个可换,喷嘴直径13.5 mm,保径长度65 mm,API接头2.6REG)。

图12 V形齿个性化PDC钻头设计示意图

现场应用试验在四开部分直井井段中进行,钻具组合为:Ø311.15 mm个性化V形齿钻头+水力脉冲空化射流发生器接头+浮阀接头(装浮阀、测斜座)+Ø203.2 mm钻铤+ Ø307.98 mm扶正器+ Ø203.2 mm短钻铤+ 9根×Ø203.2 mm钻铤+ Ø203.2 mm震击器(挠性接头)+配合接头(631×410)+ Ø127 mm加重钻杆+投入式止回阀座接头+13根×Ø 127 mm加重钻杆+ Ø127 mm钻杆,震击器以下钻具称重210 kN。钻井参数为:钻压20~80 kN,排量2 650 L/min,转盘转速:90 r/min,泵压21.37 MPa。

个性化V形齿钻头在CD29-1-6井高温硬塑性泥岩试验,试验井段(3 000~3 263 m,进尺263 m),平均机械钻速为20.99 m/h,较邻井EF29-1-5同层段(3 100~3 365 m,进尺265 m)使用常规PDC钻头,机械钻速约为常规PDC钻头8.33 m/h的2.52倍,大幅度提升了该层段的机械钻速。

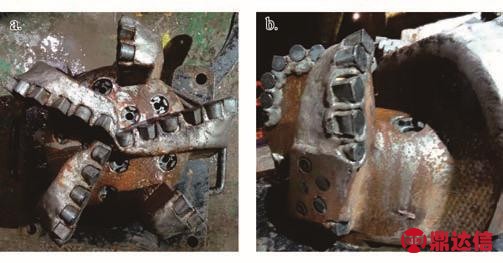

试验层段钻进结束后,个性化V形齿PDC钻头出井,其磨损情况如图13所示,钻头基体完整,内锥部分未出现“掏心”现象和明显崩齿(图13-a),外锥部分未见严重磨损(图13-b),各刀翼上的切削齿齿组较为完整,仍可以继续使用。实践表明,所研制的个性化PDC钻头满足南海超高温超高压塑性泥岩地层的高速钻井需求。

图13 出井的PDC钻头照片

4 结论

1)基于高温高压塑性泥岩岩石力学实验,应用D-P强度准则确定了仿真模型所用岩石力学参数,由实验和仿真结果对比表明,仿真模型和所用岩石力学参数能够准确反映塑性泥岩的岩石力学响应。

2)建立了PDC钻头齿组—泥岩互作用的弹塑性损伤模型,揭示了V形齿齿组、脊形齿齿组和平面齿齿组破碎泥岩的力学机理,研究结果表明,对于塑性泥岩,V形齿齿组攻击性更强、破碎效率更高,应在个性化钻头设计时优先考虑。

3)在保证钻头抗磨性能的前提下,采用较小的后倾角和较大的齿组间距能够在高温高压塑性泥岩中取得更高的破岩效率。

4)研制出了V形齿个性化PDC钻头,其机械钻速为邻井同井段(使用常规平面齿PDC钻头)的2.52倍,为该区域塑性泥岩层的高效钻井提供了理论与技术支撑。