摘要:推进轴系通过支撑轴承向壳体传递的振动所引起的辐射噪声是鱼雷尾部主要噪声源之一。本文针对鱼雷推进轴系振动控制的需求,开展了金属橡胶在鱼雷推进轴系振动控制中的应用研究。根据鱼雷推进轴系支撑结构的特点,设计了具有不同刚度系数的环形金属橡胶隔振装置,研究刚度系数对隔振效果的影响,进行了金属橡胶隔振装置减隔振效果的陆上台架试验。试验结果表明:金属橡胶隔振装置能有效降低推进轴系振动向壳体的传递,壳体平均振动加速度级最大可降低约8 dB,同时在满足推进轴系运行要求的前提下,金属橡胶隔振环的刚度越低,隔振效果越好,轴系转速越高,隔振效果越好。试验结果为金属橡胶在鱼雷轴系振动控制中的应用提供了有力的支撑。

关键词:推进轴系;振动控制;金属橡胶;隔振

0 引 言

水下声场是目前水下目标探测最有效的物理场。鱼雷的自导性能、隐身性能都与其声学性能密切相关,对其作战效能影响重大。鱼雷航行时的辐射噪声过大会更容易被别的探测器探测到,暴露自身,从而影响自身的安全。另外,鱼雷航行时所产生的噪声,包括机械振动噪声、流噪声及电噪声,是其自导系统的主要背景干扰,会对其自导系统检测、识别和导引等基本功能产生重要影响。因此,降低鱼雷在水下航行时的噪声对其综合性能的提高有着重要意义[1]。

推进轴系是鱼雷动力系统的重要组成部分[2],其主要功能是将发动机的动力传递到推进器,带动推进器转动从而产生推力(通过推力轴承或推进轴传递至壳体)推动鱼雷航行。鱼雷推进轴系在运转过程中由于种种原因易产生各种振动,推进轴系的振动将通过轴承等支撑结构直接传递到壳体,引起壳体振动并产生辐射噪声,从而直接影响鱼雷的振动噪声性能。为此,为降低鱼雷的辐射噪声水平,提高其隐身性能,有必要针对其推进轴系开展振动控制技术研究。

针对鱼雷推进轴系振动问题,肖汉林[4]等采用结构有限元软件ANSYS 和声学边界元软件SYSNOISE 对鱼雷电机-艉轴系统振动与声学特性数值计算问题进行了研究,建立了带有电机和轴系装置的鱼雷部分舱段的FEM/BEM数学模型;赵琪[5]等针对鱼雷推进轴系振动计算问题,通过建立鱼雷推进轴系的运动微分方程,运用MATLAB 软件编程来计算推进轴系的涡动频率,并与ANSYS 软件计算结果进行对比。但是文中均只涉及到轴系振动计算方法,未提及鱼雷轴系振动控制技术;辜长庆[6]指出,鱼雷螺旋桨和推进轴系振动会耦合到鱼雷壳体上,使鱼雷壳体产生振动,进行鱼雷辐射振动噪声控制首先需要降低激励源,减小螺旋桨激励力,二是降低振动传递,在动力系统与壳体之间采取隔振装置,三是在壳体内表面上采取阻尼措施;王敏庆[7]针对阻尼处理在鱼雷振动噪声控制中的应用开展了研究,但是均未涉及到隔振装置的设计。

因此本文针对鱼雷推进轴系振动控制的需求,结合新型隔振技术—金属橡胶的发展,提出采用金属橡胶作为隔振元件进行鱼雷推进轴系振动控制的新方法,并通过陆上台架试验验证金属橡胶的隔振效果。

1 鱼雷推进轴系结构特性

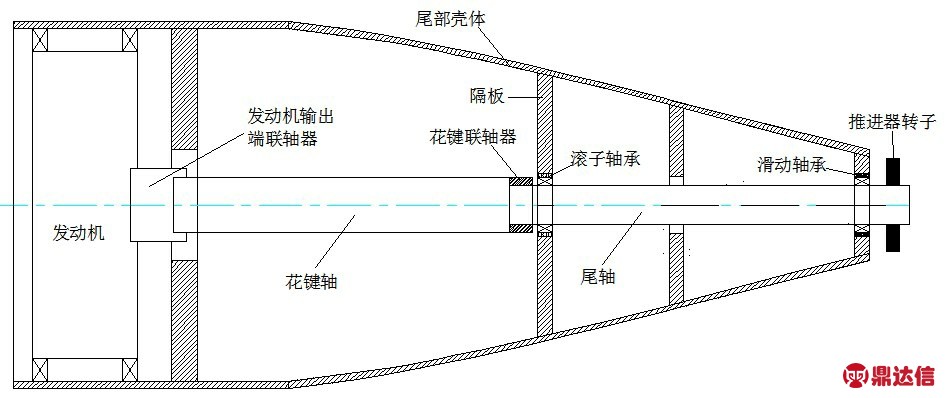

图1 为典型鱼雷推进轴系示意图,其推进轴分为两段,靠近发动机一端为花键轴,花键轴前端通过联轴器与发动机输出轴相连,花键轴后端通过花键与尾轴相连,尾轴后端通过花键与推进器转子相连。尾轴有两个轴承支撑,其中尾轴前端通常采用滚珠轴承支撑在隔板上,后端通过滑动轴承支撑在尾部壳体上[2-3]。

图1 典型鱼雷推进轴系结构示意图

Fig.1 Sketch of torpedo propulsion shafting structure

鱼雷推进轴系在运转过程中受到各种激励力的作用,主要包括:(1)发动机在工作时产生的激励力,该激励力通过发动机输出端联轴器传递到花键轴上,进一步通过花键联轴器传递给尾轴;(2)推进器转子在尾部非均匀流场中运转产生的非定常激励力,该激励力直接传递给尾轴和尾部壳体;(3)推进轴系由于动不平衡和不对中产生的激励力。这些形式的激励力最终都通过尾轴的两个支撑轴承传递到尾段壳体上,引起壳体振动并向外辐射噪声。

2 鱼雷推进轴系金属橡胶隔振装置设计

金属橡胶是一种新型的阻尼减振材料,由金属丝经过螺旋成型、拉长、缠绕后模压成型,其内部成网状,类似于橡胶高分子结构那样的空间网状结构,因此得名金属橡胶。由于金属橡胶具有像橡胶材料一样的弹性,因此可作为隔振材料。同时在受到振动位移时,金属橡胶中金属丝之间的干摩擦作用可耗散大量能量,亦可作为减振材料使用。金属橡胶具有隔振、阻尼效果好,耐高、低温,耐腐蚀,耐老化等优点,已经在航空航天、机械、交通运输及军事领域得到大量应用[8-9]。鉴于鱼雷推进轴系的工作环境较为恶劣,选用金属橡胶材料作为隔振元件无疑是一种较好的选择。

2.1 金属橡胶隔振装置结构设计

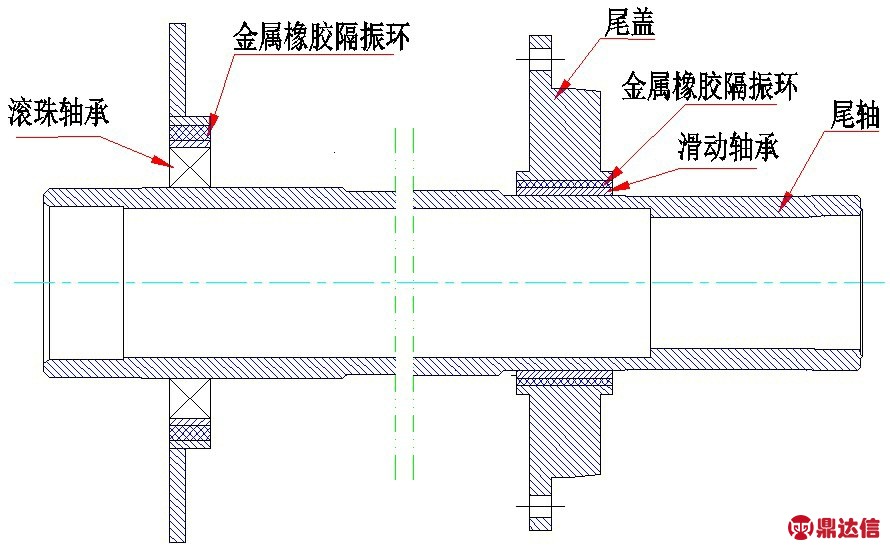

鱼雷推进轴系有两个支撑轴承,轴系的振动通过这两个支撑轴承传递到壳体,因此可在轴承部位采取隔振方案,隔离轴承振动向壳体的传递。由于传统的船用橡胶隔振器在鱼雷推进轴系中无法直接应用,因此需针对鱼雷推进轴系及其支撑结构的特点,设计符合安装要求和隔振性能要求的环形隔振装置。图2 为对推进轴系采用金属橡胶隔振环进行隔振处理的安装结构示意图,在轴系前端的滚珠轴承外围设置金属橡胶隔振装置,在尾端滑动轴承外围同样设置一个金属橡胶隔振装置,如图2所示。

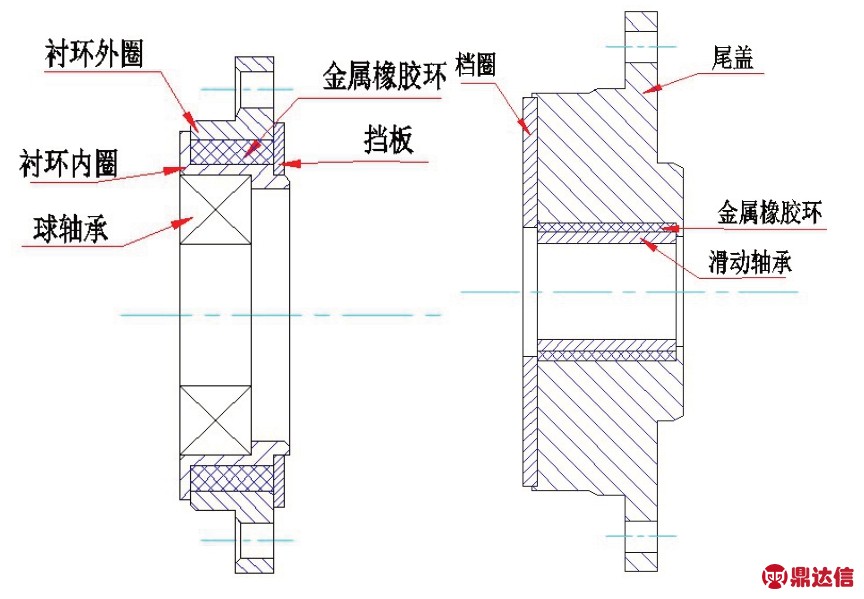

图3 为前轴承和尾轴承两处金属橡胶隔振装置的结构示意图,其中前轴承金属橡胶隔振装置由衬环内圈、金属橡胶隔振环、衬环外圈和挡板组成,衬环内圈过盈装配到球轴承外圈上,衬环外圈通过螺丝固定到隔板档,金属橡胶环放置于衬环外圈和内圈之间,起减、隔振作用;尾轴承金属橡胶隔振装置由挡圈、尾盖和金属橡胶环组成,尾盖通过螺丝固定到壳体上,金属橡胶环安装在滑动轴承和尾盖之间,起减、隔振作用。金属橡胶隔振装置的结构尺寸根据雷尾内部空间及安装配合要求确定。

图2 金属橡胶环形隔振装置安装示意图

Fig.2 Installation schematic of the vibration isolator using metal rubber

图3 金属橡胶环形隔振装置结构组成

Fig.3 Structure composition of the vibration isolator using metal rubber

2.2 金属橡胶隔振环刚度设计

由于在隔振装置中,隔振元件的刚度参数对系统的隔振性能有重要影响,因此在结构设计后,需对其中的隔振元件—金属橡胶环提出径向刚度要求[10],然后根据该刚度要求制作相应的金属橡胶环。

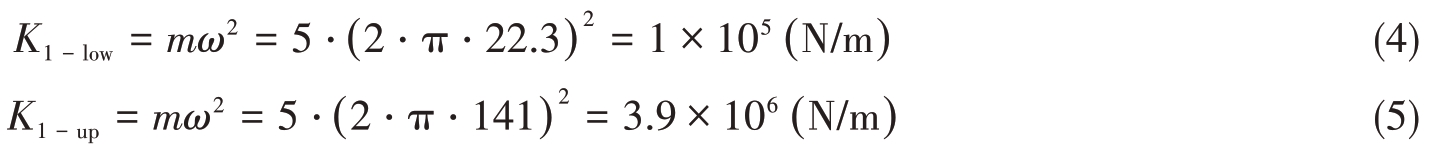

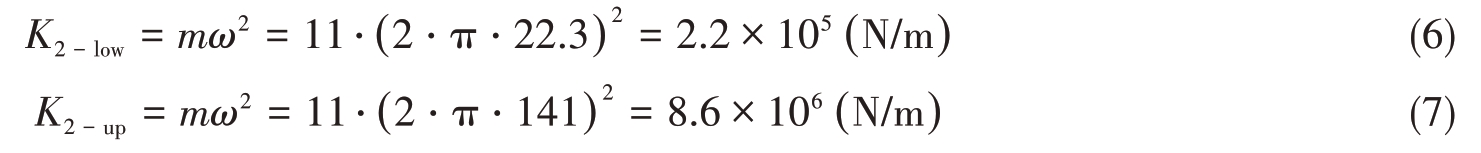

根据推进轴系结构布置,可计算出两个支撑轴承处承受的静载荷,分别为5 kg和11 kg,分别将该质量作为隔振系统的质量对隔振系统进行设计。由静载荷和固有频率即可计算出隔振系统的刚度:

根据鱼雷振动噪声最低考核频段的要求,可计算出隔振系统的最高固有频率要求为

为此在进行隔振系统设计时需保证隔振系统的固有频率低于fup 即可保证有较好的隔振效果,固有频率越低,隔振效果越好。同时在设计隔振器时除了要关注隔振器的刚度值外,还需考虑安装隔振器后系统的静位移。根据隔振系统静位移与固有频率的关系可知,隔振系统的固有频率越低,则安装隔振器后系统的静位移越大。而对于转子系统,静位移不能过大,否则易引起偏心导致系统运行不稳定。根据总体要求,推进轴系允许的最大静位移为0.5 mm,则隔振系统的固有频率为

根据fup和flow及式(1)可计算出两轴承处金属橡胶隔振环的刚度取值要求。

Q:在不少人的印象中,国有企业的通病是效率低、模式僵、创新难。但是二二〇七工厂却能走在行业的前面,成为北京地区乃至全国都颇有名气的印刷企业。您认为原因有哪些?

艉轴承刚度取值范围为

通过隔振系统设计理论可知,当金属橡胶隔振环的刚度取值在上述范围之内,即可保证隔振效果也可符合静变形的要求。综合考虑安全性及隔振效果要求,最后确定前轴承金属橡胶环的径向刚度分别取为7.5×105 N/m,1.25×106 N/m,1.75×106 N/m;而艉轴承金属橡胶环的径向刚度分别取为1.5×106 N/m,2.5×106 N/m,4.2×106 N/m,各制作三种刚度的金属橡胶隔振环,研究刚度系数对隔振效果的影响。

2.3 金属橡胶隔振环静刚度测试

按照刚度设计要求,制作出金属橡胶环样件(图4所示)后,在万能试验机上对样件的静刚度特性进行测试,两种金属橡胶环的力-变形曲线测试结果如图5 所示。从图中可以看出,金属橡胶环的刚度具有明显的非线性特征。

图4 前轴承、尾轴承金属橡胶环

Fig.4 metal rubber rings of the front bearing and the tail bearing

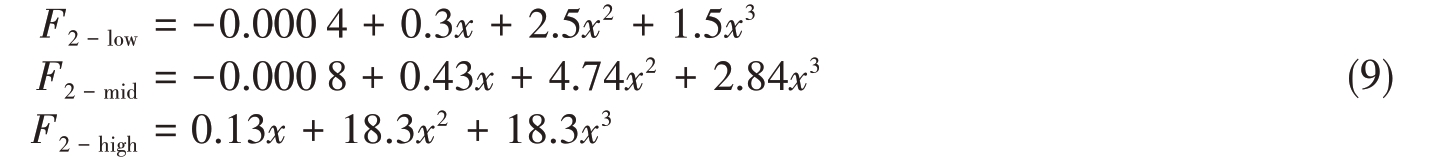

采用多项式对图5中的力—位移曲线进行拟合,可得到各金属橡胶环的静刚度表达式[11]。多项式阶数取为3时,各拟合曲线与实验测试结果吻合得非常好,具体表达式如式(8)和式(9)所示。

前轴承三种刚度金属橡胶环的力-位移拟合关系式为尾轴承三种刚度金属橡胶环的力-位移拟合关系式为

图5 金属橡胶环力—位移测试结果

Fig.5 Test results of the relationship between force and displacement for metal rubber ring

图6 金属橡胶环静刚度

Fig.6 Static stiffness of the metal rubber rings

根据拟合曲线,可计算出金属橡胶环在不同变形下的静刚度,如图6 所示。从图中可以看出,金属橡胶环静刚度非线性特征明显,并且刚度设计值越大的金属橡胶环,其刚度非线性变化越明显。

3 金属橡胶隔振装置减振效果试验

为了测试所设计的金属橡胶隔振装置的减振效果,在专门的试验台架上进行了其减振效果试验。

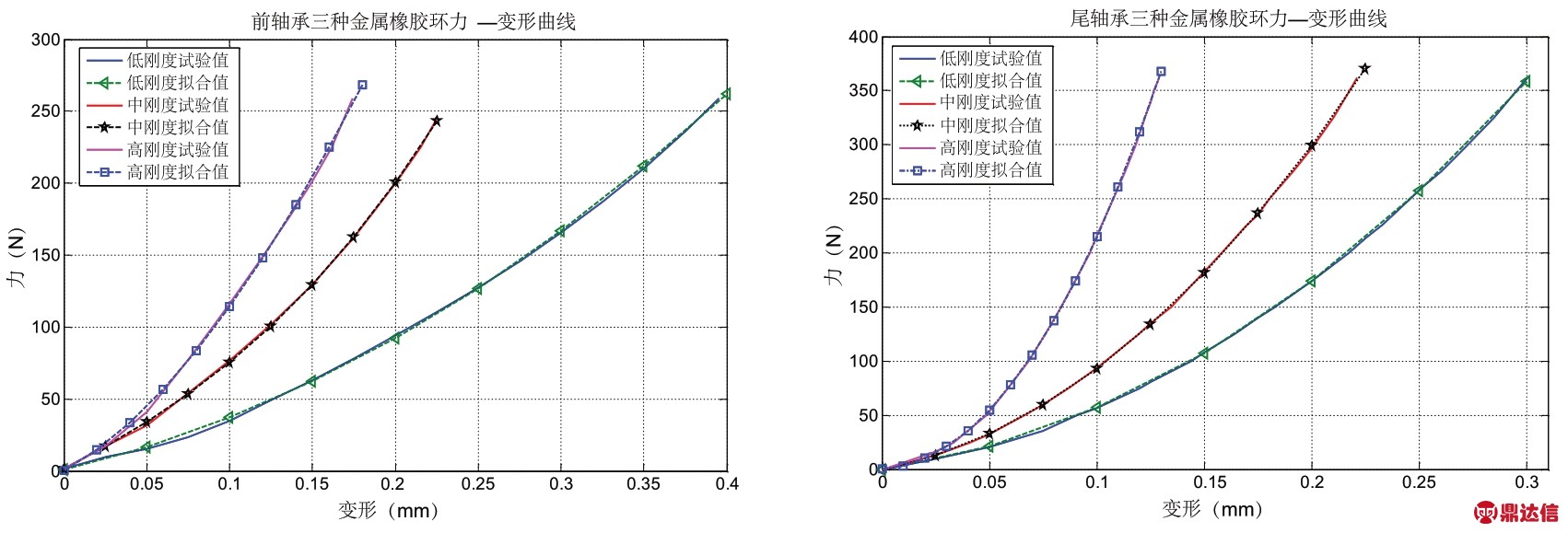

3.1 试验系统组成及试验方法

试验台架主要包括驱动电机、驱动端齿轮箱、装配好的尾舱段(包括推进轴系和尾段壳体)、联轴器、制动端齿轮箱、模拟负载装置、电机控制系统、负载装置控制系统、加速度传感器及数据采集系统,如图7所示,所设计的金属橡胶隔振装置试验样机如图8所示。

其中的驱动电机可以驱动轴系旋转,电机控制系统可调节电机的转速,使其按照给定的转速稳定运转;其中的模拟负载装置可以模拟螺旋桨给轴系施加扭矩负载,并可调节施加扭矩负载的大小。

试验中在艉舱段壳体上沿长度方向从艏到艉等距选取6 个截面(编号为1~6),每个截面布置2 个呈90°间隔的径向加速度测点(分别编号为A和B),共计A1~A6、B1~B6共12个径向加速度测点,测试轴系传递到壳体上的加速度响应。

图7 试验系统图

Fig.7 Test system

1-电机;2-膜片联轴器;3-驱动端齿轮箱;4-弹性联轴器;5-装配好的尾舱段;6-弹性联轴器;7-制动端齿轮箱;8-膜片联轴器;9-模拟负载

图8 金属橡胶环形隔振装置样机

Fig.8 Prototype of the vibration isolator using metal rubber

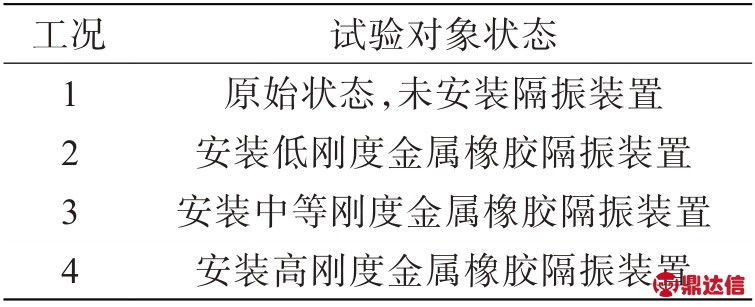

由于设计了三种不同刚度的金属橡胶隔振装置,因此试验分为4 个工况,如表1 所示。对于每个试验工况,根据试验对象速度的不同,均设置两种转速,即低转速(1 150 rpm)工况和高转速(1 500 rpm)工况。通过实测各工况下试验对象尾舱段各测点的加速度响应,计算得到各测点以及所有测点平均值的1/3 倍频程谱和加速度总级。通过1/3 倍频程分析和加速度总级的比较,得到金属橡胶隔振装置的减振效果。

表1 试验工况

Tab.1 Test conditions

3.2 试验结果

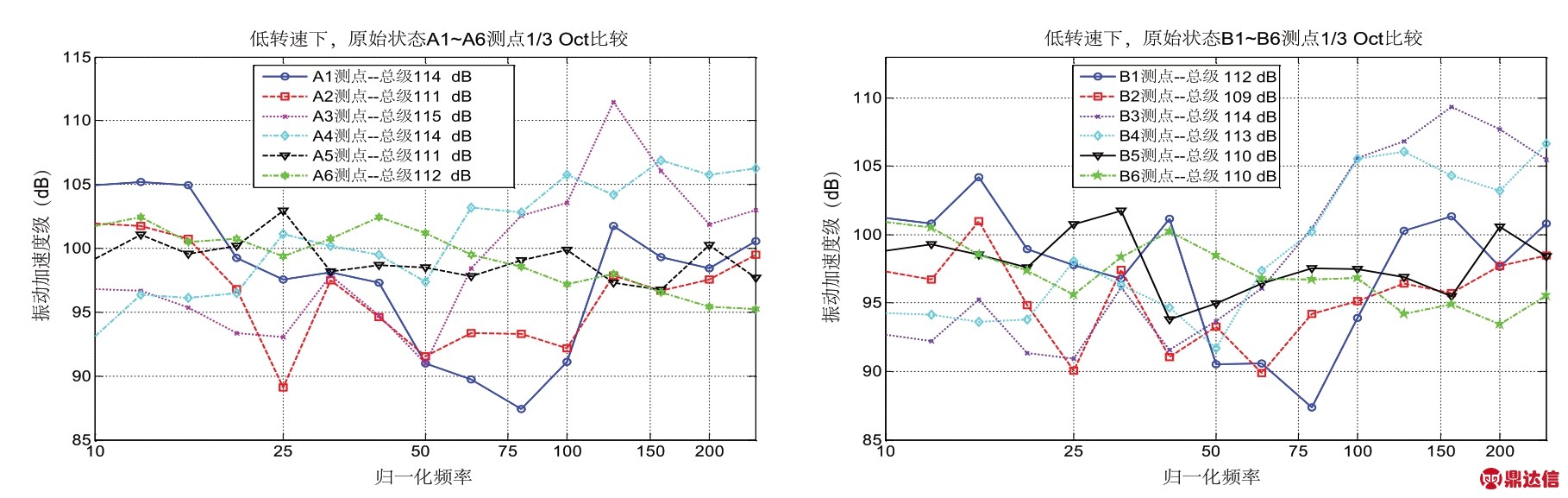

由于在试验中沿壳体长度方向布置了6 个测点,首先可分析振动沿长度方向的分布情况,图9 给出了原始状态时在1 150 rpm 转速下,各测点的振动加速度比较情况。从图中可以看出,在不同的频段,各测点的振动分布规律有所不同,在低频段,靠艏部的测点(A1,B1)振动加速度较大,而在高频段则靠中间的测点(A3,A4,B3,B4)振动加速度较大。从考核频段内的振动加速度总级上来比较,则中部测点(A3,A4,B3,B4)的加速度总级较大。(注:图中的频率根据试验低转速进行了归一化处理,图示频段内的加速度总级标注在图例中)。

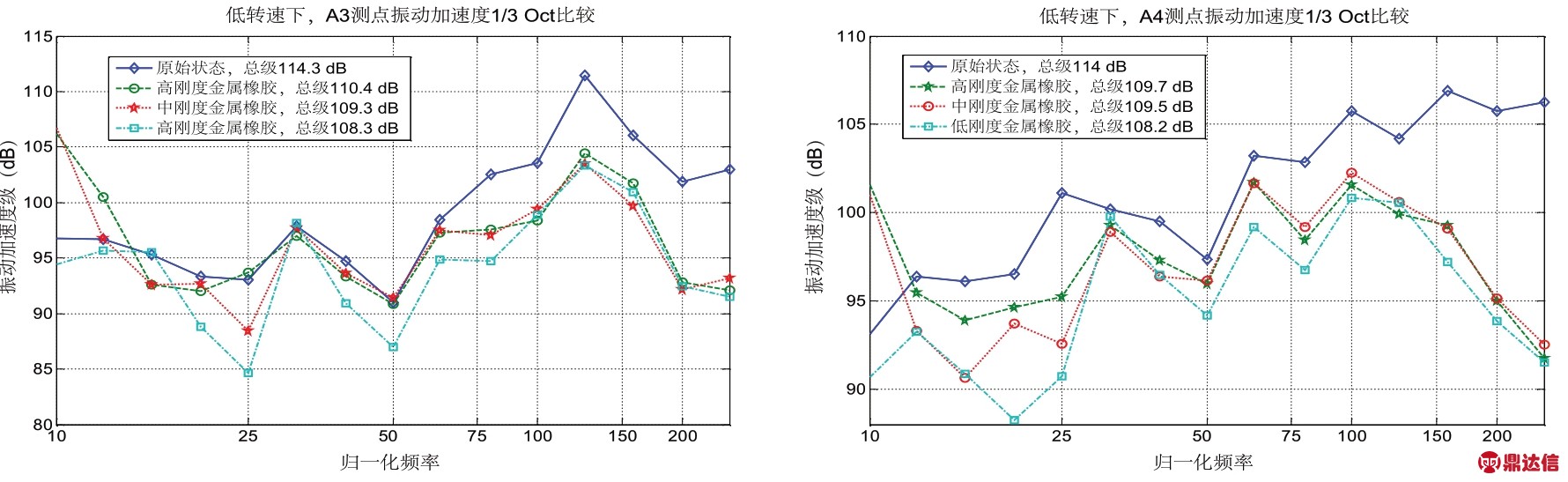

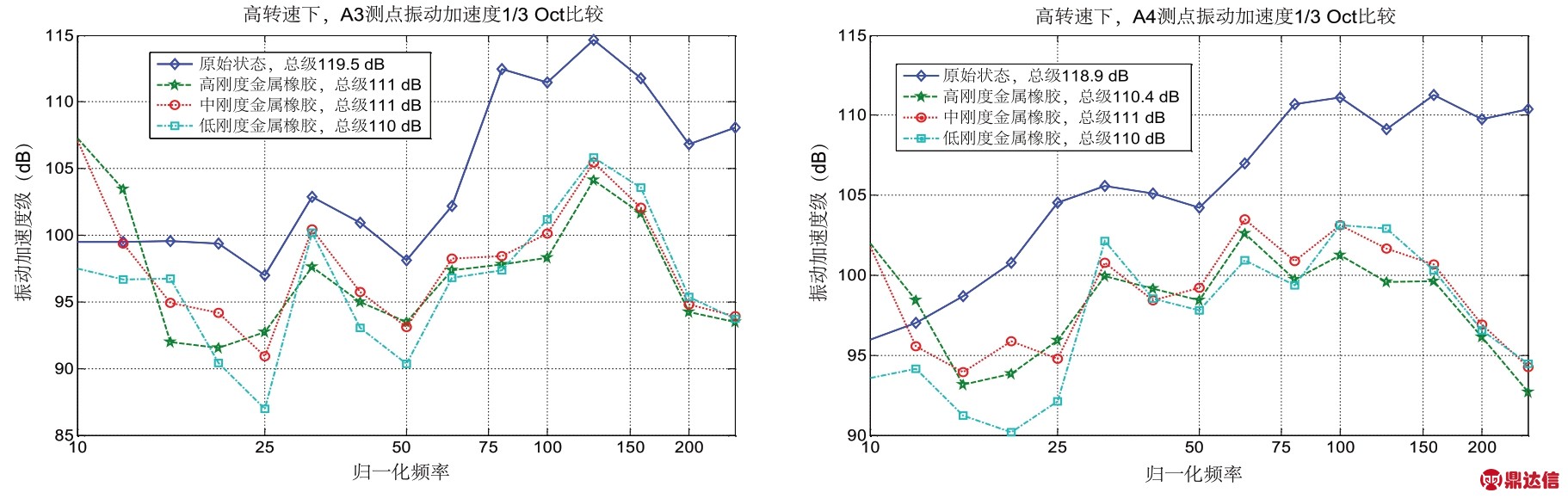

由于中部测点的振动加速度总级较大,因此,首先选取中部的两个测点(A3,A4)来比较四种试验工况下的加速度响应。图10 和图11 分别给出了低转速和高转速时A3 和A4 两个测点在不同试验工况下的振动加速度1/3 Oct.比较曲线。从图中曲线可以较为明确地得到金属橡胶环的减振效果。从图中可以看出,金属橡胶隔振装置具有较为明显的减振效果,可使壳体平均振动加速度级降低4~9.5 dB。通过不同刚度金属橡胶环的减振效果比较,发现降低金属橡胶环的径向刚度可使振动加速度总级继续降低1~2 dB,同时在考核频段内,采用低刚度金属橡胶隔振环,可降低全频段内的振动加速度级,采用中刚度和高刚度金属橡胶隔振环在低频段无隔振效果,隔振效果主要集中在高频段。

图9 低转速时,原始状态下壳体振动沿长度方向的变化

Fig.9 Variation trend along the longitudinal direction of the hull vibration for original state (low speed)

图10 低转速下,四个试验工况A3、A4测点振动加速度1/3倍频程谱比较

Fig.10 1/3 Oct.comparison between Point A3 and Point A4(low speed)

图11 高转速下,四个试验工况A3、A4测点振动加速度1/3倍频程谱比较

Fig.11 1/3 Oct.comparison between Point A3 and Point A4(high speed)

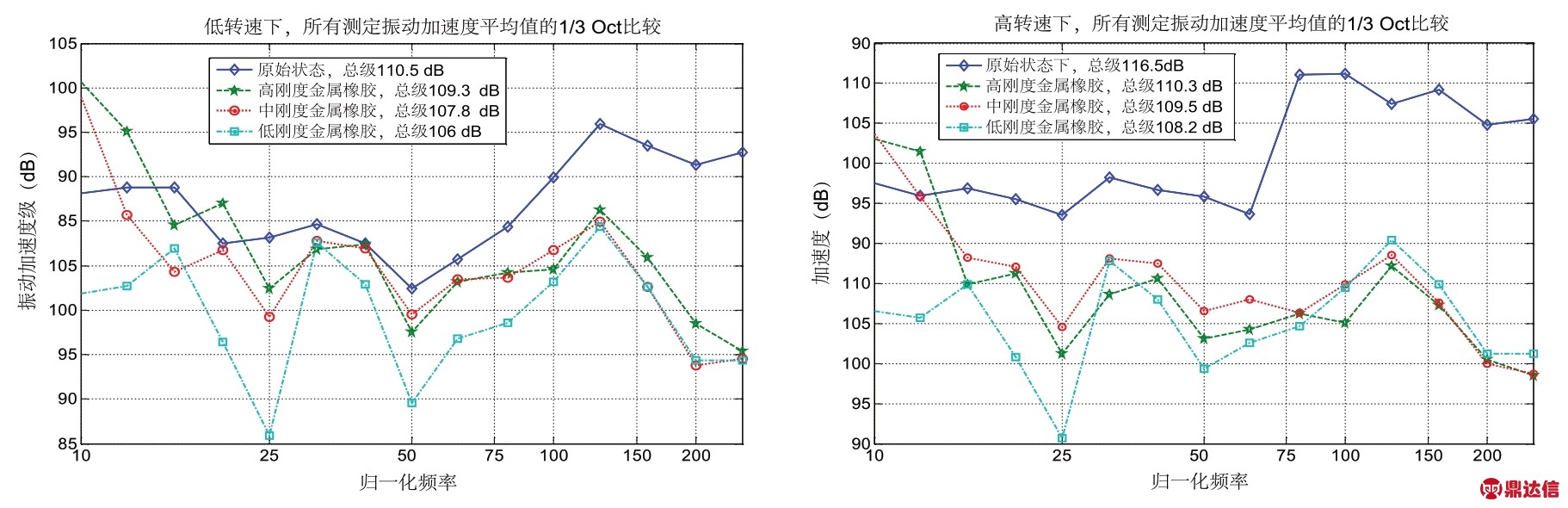

图12 四个试验工况壳体表面所有测点平均振动加速度1/3倍频程谱比较

Fig.12 Average vibration level comparison for four test conditions

将所有测点的加速度进行平均处理,可以得到各工况下的壳体振动总体评价,图12 给出了平均后壳体表面振动加速度1/3 Oct.比较曲线,从图中可以看出,采用金属橡胶隔振装置,可降低壳体表面平均振动加速度级1.2~8.3 dB,金属橡胶隔振环的刚度越低,减振效果越明显,同时轴系转速越高,减振效果也越明显,在高转速,采用低刚度金属橡胶隔振环,振动加速度级最大降低了8.3 dB。而在低转速下,采用高刚度金属橡胶隔振环,虽然在高频段有较好的减振效果,但是由于在低频段的放大效应,使得该工况下的振动总级下降不明显,只降低了1.2 dB。

从上述试验结果还可以发现,在进行金属橡胶隔振环刚度设计时,虽然考虑了隔振频率的要求,所设计的三种金属橡胶隔振环的隔振频率均在要求的频率范围之下,但是从试验实测结果来看,只有低刚度的金属橡胶隔振环在全考核频段均有隔振效果,而中刚度和高刚度隔振环在低频段并无隔振效果,致使试验结果与设计值有所偏差,造成该现象的主要原因在于金属橡胶隔振环刚度的非线性,在不同的载荷和变形情况下,金属橡胶隔振环的刚度变化较大,并非始终处于设计值,因此后续在进行金属橡胶隔振装置设计时,需要重点考虑其刚度的非线性因素。

4 结 语

针对鱼雷推进轴系减振降噪的需求,结合金属橡胶隔振技术的发展,本文开展了金属橡胶在鱼雷推进轴系振动控制中的应用研究,提出了鱼雷推进轴系金属橡胶隔振装置结构设计和隔振元件刚度设计方法,并通过台架试验验证了金属橡胶隔振装置的减振效果,试验结果表明:金属橡胶隔振装置可有效降低推进轴系通过支撑轴承向鱼雷壳体传递的振动,降幅最大达8.3 dB。本研究为鱼雷推进轴系振动控制提供了有效的途径。