摘要: 多孔金属是一种兼具结构与功能的材料,得益于其低密度、高孔隙率、可控渗透性的优点,在许多领域都有广泛应用。本文综述了多孔金属在质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)双极板流场中的研究进展,相较于传统流道流场,高开孔率(>70%)的多孔金属具有相互连通的三维立体结构,可以增加气体分布均匀性、并加强气体传质、增强电子和热的传导及水的排出,从而对电池性能有较大提升。同时探讨多孔金属参数、流场结构设计、服役参数目和多孔材料本身对多孔金属流场在PEMFC应用中的影响。目前阻碍多孔金属在PEMFC应用的最大问题是腐蚀,且多孔金属内部结构复杂对涂层制备工艺提出更大挑战,因此如何有效解决多孔金属在PEMFC两极环境中的腐蚀问题,对推进多孔金属在燃料电池领域中的应用意义重大。

关键词: 多孔金属流场;双极板;氢燃料电池;耐蚀性

双极板是质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)的核心部件之一,其质量占电堆总重的70%以上,体积达到总体积50%左右,成本为电池成本的30%~50%[1-2]。流场作为双极板重要组成部分,有分布反应气体、排出反应生成水及传导电流和热的作用,因此合理的流场设计对电池性能的提升至关重要。传统流场一般为点状流场、平行直流场、蛇形流场和交指形流场等,其中多通道蛇形流场,在加强气体传质,促进气体、电流和热分布均匀方面表现优异,成为目前商用车用燃料电池应用最多的一种流场形式[3-5]。然而传统流场,特别是复杂流场形式,加工成本高,且在流场中存在较宽的岸/脊,压缩与之相对应的气体扩散层,导致气体扩散层孔隙率下降,且在此处液态水容易集聚,因此阻碍了反应气体的分布和传质。而如果岸/脊宽度较小,则有可能将气体扩散层挤入流道中,从而进一步减小了水分的排出和气体传质,因此有必要开发新的流场形式解决此类问题[6-7]。

金属多孔材料具有独特的多孔三维立体结构,可以加强物质(气体、液体)均匀分布和传质效果,同时金属本身具有良好的导热导电性能,借助多孔立体结构,能够进一步增加电荷和热的传输路径,从而提升其导电导热性能。此外,多孔金属还具有密度小(孔隙率高,>90%)、机械强度可调控等特点,特别适合作为双极板流的场结构[8-11]。同时研究发现多孔金属较低的渗透率(10-10~10-12 m2)能够增加物质传输路径,增强物质分散和传质能力,此外渗透率的降低还会降低电池产生的废热,从而提升电池效率[12]。Kumar等[13]利用不锈钢多孔金属作为流场,同时利用多孔金属作为气体扩散层,并作为催化层的支撑结构,用一种多孔金属替代传统流道流场和气体扩散层(碳纸),简化了电池结构,降低电池生产成本。Yuan等[14]利用专用车刀切削纯铜棒产生纤维,然后通过烧结形成多孔结构作为流场结构,并将其与蛇形石墨流场双极板进行对比,发现极板表面接触电阻低于石墨双极板,且多孔铜流场具有强疏水性(接触角:136.4°),有利于电池产物水的排出。Shin等[15]利用镀金多孔镍作为流场结构,并将其与传统流道进行对比,发现多孔金属流场的功率密度均高于传统流场,且当多孔金属孔径达到一定数值时,其功率密度可以达到最高。因此,本文综述了多孔金属在质子交换膜燃料电池双极板流场结构中的研究现状及其应用中面临的问题,以期为多孔金属流场双极板的开发与研究提供借鉴。

1 多孔金属流场性能

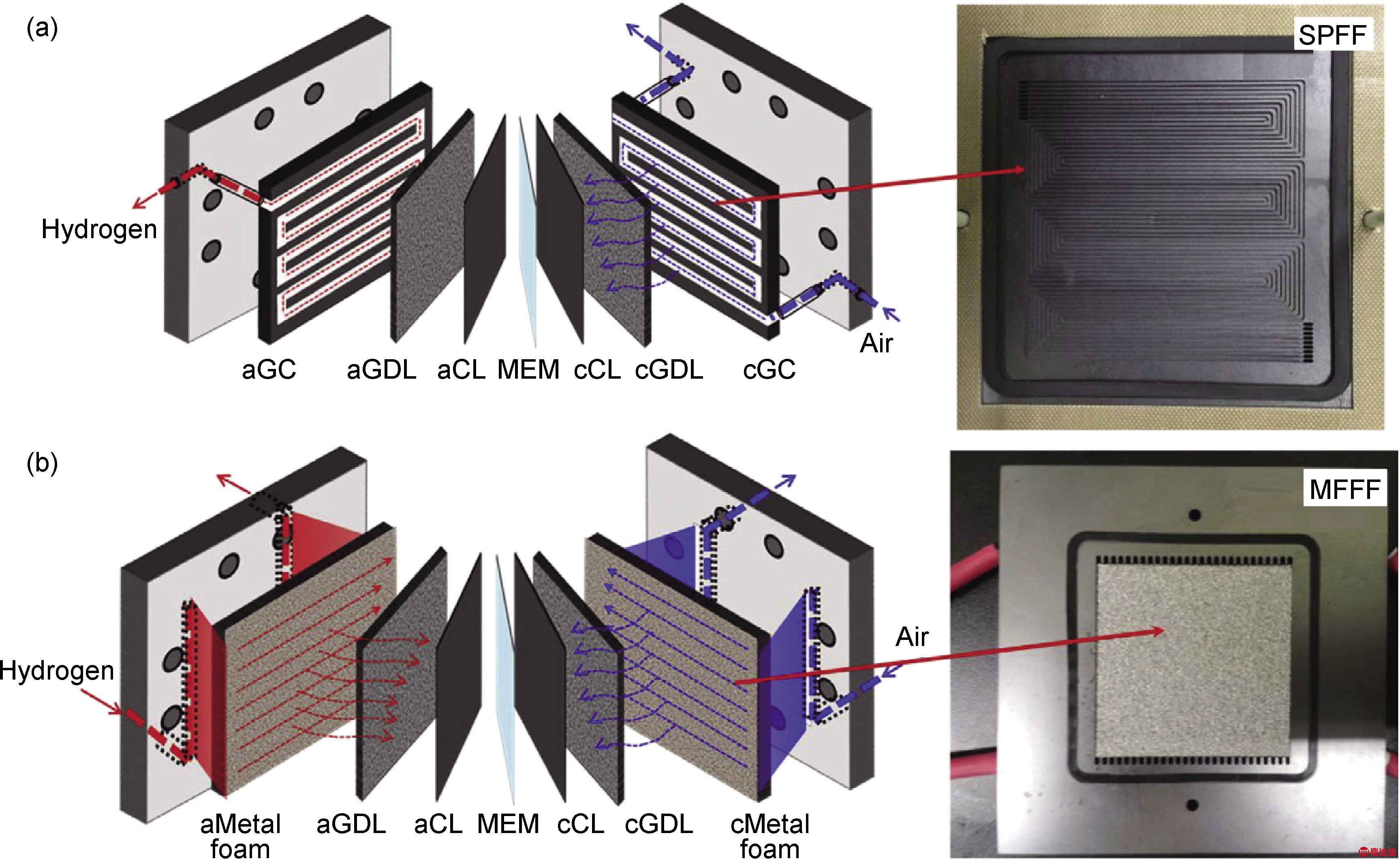

质子交换膜燃料电池主要由双极板(bipolar plates,BP)和膜电极(membrane electrode assembly,MEA)组成,其中MEA由气体扩散层(gas diffusion layer, GDL)、催化层(catalytic layer, CL)和质子交换膜(proton exchange membrane, MEM)组成,而双极板则由极板本身和流场结构组成(图1[16])。采用多孔金属作为双极板流场结构可以有效避免传统直通道蛇形流场存在岸/脊的问题,同时其独特的三维结构特征,增加了燃料气体的均匀分配和传质效果。此外,多孔金属流场孔隙贯通,水分排出路径多,能够有效增强电池在高功率密度下的排水能力,提高了高功率密度下电堆运行的稳定性。而多孔流场的性能一般与多孔金属参数(孔径和孔隙率等)、流场结构设计和电池服役参数等关系密切。

图1 蛇形流场(a)和多孔金属流场(b)单电池结构示意图[16](SPFF-多孔金属流场;aGC-阳极气体流道;aGDL-阳极气体扩散层;aCL-阳极催化层;cCL-阴极催化层;cGC-阴极气体流道;MFFF-多孔金属流场;ametal foam-阳极多孔金属;cmetal foam-阴极多孔金属)

Fig.1 Schematic of PEMFC with serpentineflow field(a) and metal foam flow field(b)[16](SPFF-serpentine flow field;aGC-anode gas channels;aGDL-anode gas diffusion layer;aCL-anode catalytic layer;cCL-cathode catalytic layer;cGDL-cathode gas diffusion layer;cGC-cathode gas channels;MFFF-metal foam flow field;ametal foam-anode metal foam;cmetal foam-cathode metal foam)

1.1 多孔金属参数对其流场性能影响

多孔金属流场中需同时传质气体和水分两种介质,水分和气体同时传质时会互相产生影响。由于多孔金属流场存在毛细现象,其孔隙中往往会残留一部分水分,特别当多孔金属孔径较小时,孔隙中的水易饱和堵塞,从而减小了水分的排出和气体的分散性,而孔径过大,气体分布均匀性和传质效果又会降低。图2为不同孔径的多孔金属和传统蛇形流场的压力降对比图[15],由于多孔金属传输路径多、行程短,气体传输阻力远小于传统蛇形流场,同时随着多孔金属孔径降低,另外孔隙间水分残存,增大了气体传输阻力。此外,还可以发现随着电池电流增加,反应产生的水分增加,气体传输阻力增加,且多孔金属孔径越小其气体传输阻力越大。Diani等[17]也通过计算机模拟和实验结合的方式证实了这一现象。

图2 孔径对流场压力降的影响[15]

Fig.2 Effect of cell size on pressure drop of flow field[15]

此外,电池阴极反应产生的水分往往是从气体进口处往出口处流动,因此分布在出口处周围的水含量多,而进口处水分含量较小,因此在流场设计时可以在进口处选择小孔径(450 μm)多孔金属增加极板导电性,而在出口处选择孔径较大(800 μm)的多孔金属增加其排水能力,这种复合式多孔金属流场结构,对电池功率密度提升作用较大[15]。

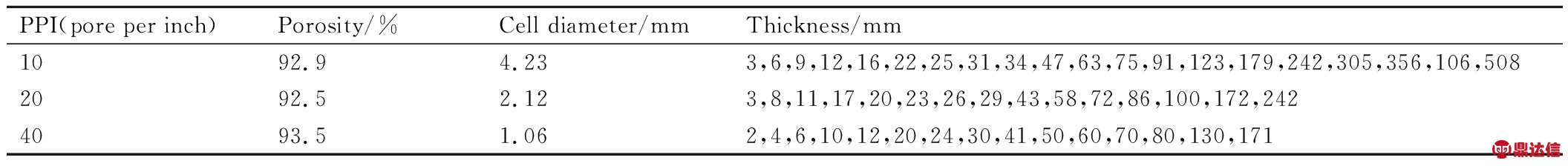

液体在多孔金属中的流阻除了与多孔金属孔径大小有关,还与多孔金属长度/宽度有关。Dukhan等[18]研究了相近孔隙率不同厚度和孔径(表1)的多孔铝(图3)的流场性能,发现流体压力降随着多孔金属厚度增大而减小,但当厚度增大到一定程度(厚度为孔径100倍),厚度对流体压力降的影响程度减小。此外研究还发现同样厚度的多孔金属,孔径越小其压力降越大,同时随着流体流速增加其多孔金属流阻近乎呈线性增长。液体和热量在多孔金属中的流动传输是非常复杂的,多孔金属独特的结构有可能引起液体和热量的混合,例如由于流体流动中的阻塞、偏转、再循环和涡流而引起的混合,以及由于结构的热传输而可能增强的分子扩散都能够增加电池中热量向流体的传递和排出,此外,多孔金属高的比表面积也有利于热量以热传导的方式通过多孔材料进行扩散排出,且这种传输效果在一定程度上随着多孔金属孔径(孔径>100 μm)的降低而增强[19]。因此选择合适的多孔金属孔径及和孔隙率,对于流场气体传质的增强,以及电流、温度的均匀分布和电池产物水分和热的排出至关重要。

表1 多孔铝参数[18]

Table 1 Parameters of porous aluminum[18]

图3 10 PPI不同厚度的多孔铝[18]

Fig.3 Photographs of 10 PPI porous aluminum with different thicknesses[18]

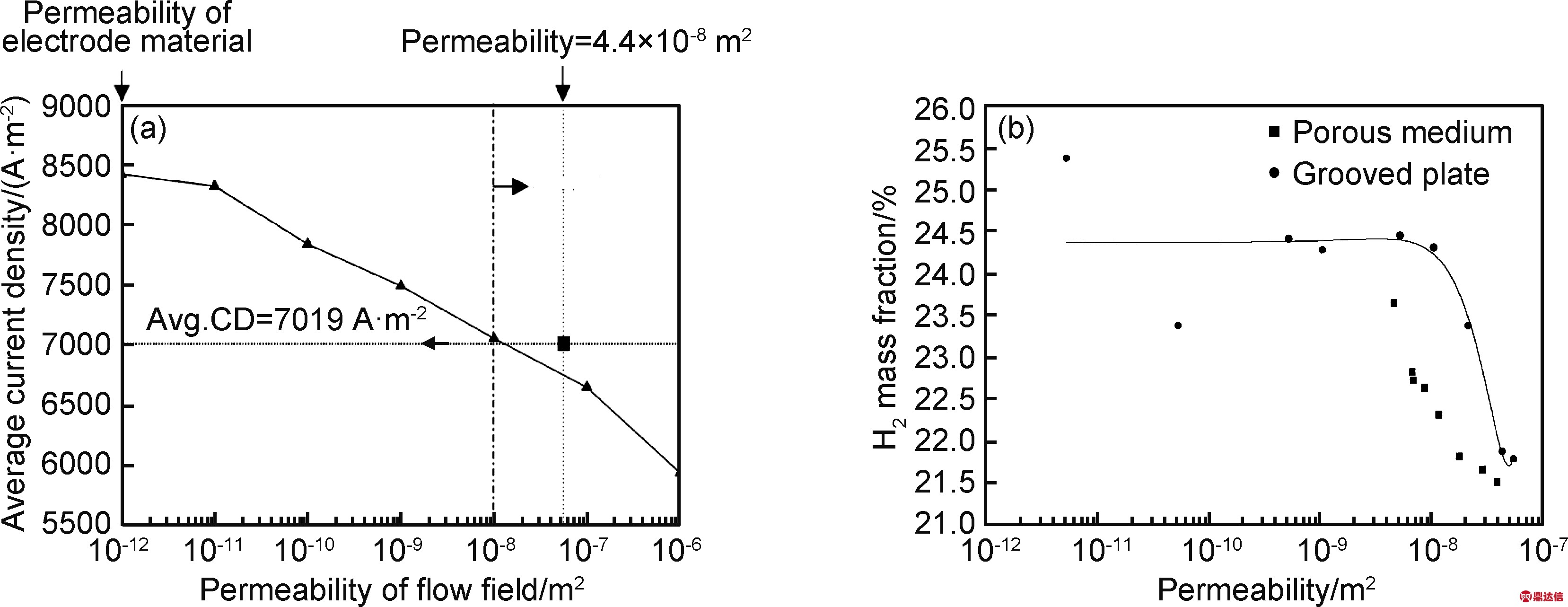

传统流道流场受制于其加工方式的影响,其渗透率很难低于极限值10-8,而多孔金属则可通过改变自身参数(如孔径、孔隙率和孔分布),将物质传输渗透率降到10-12左右,低的渗透率能够促使物质传输路径的增多,从而增强气体分散和传质,提升电池性能[20]。Kumar等[13]研究了多孔金属和传统流场对PEMFC性能的影响,发现可以通过降低流场渗透性提升电池性能。由图4可知,多孔金属渗透率远低于传统流道流场,多孔金属渗透性可以通过减小孔径及调节孔型来获得,随着渗透性降低,气体传质及分布均匀性得到加强,从而提升PEMFC功率[21]。虽然气体渗透率降低有助于提升电池性能,却增加了气体传输压力降,从而增加了空气压缩机和氢气传输泵的能耗,因此应适当地降低多孔金属渗透率,有助于PEMFC系统功率的提升。

图4 渗透率对电流密度(a)[13]和气体消耗量(b)[21]的影响

Fig.4 Effect of permeability on current density(a)[13] and gas consumption(b)[21]

1.2 多孔金属流场结构设计

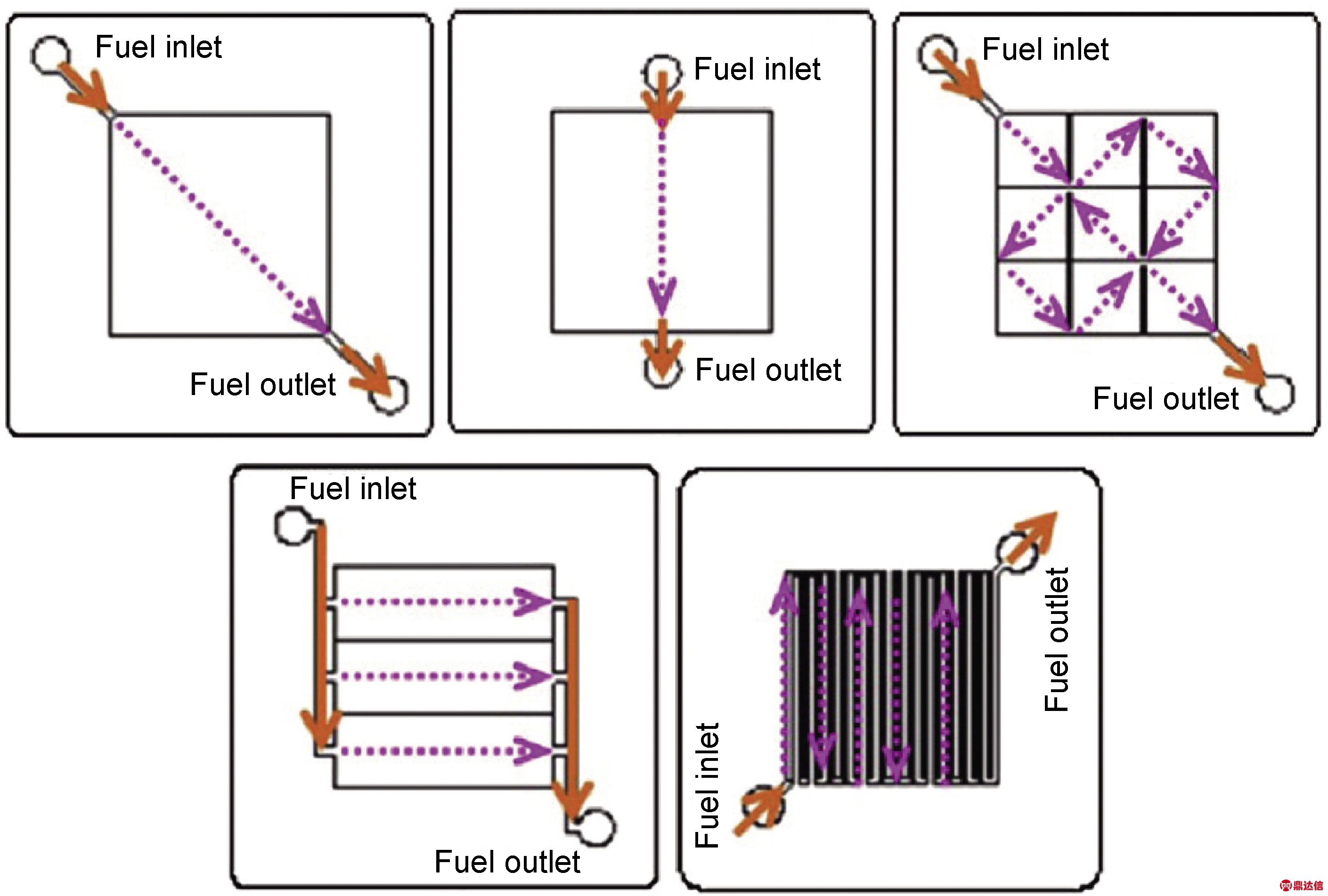

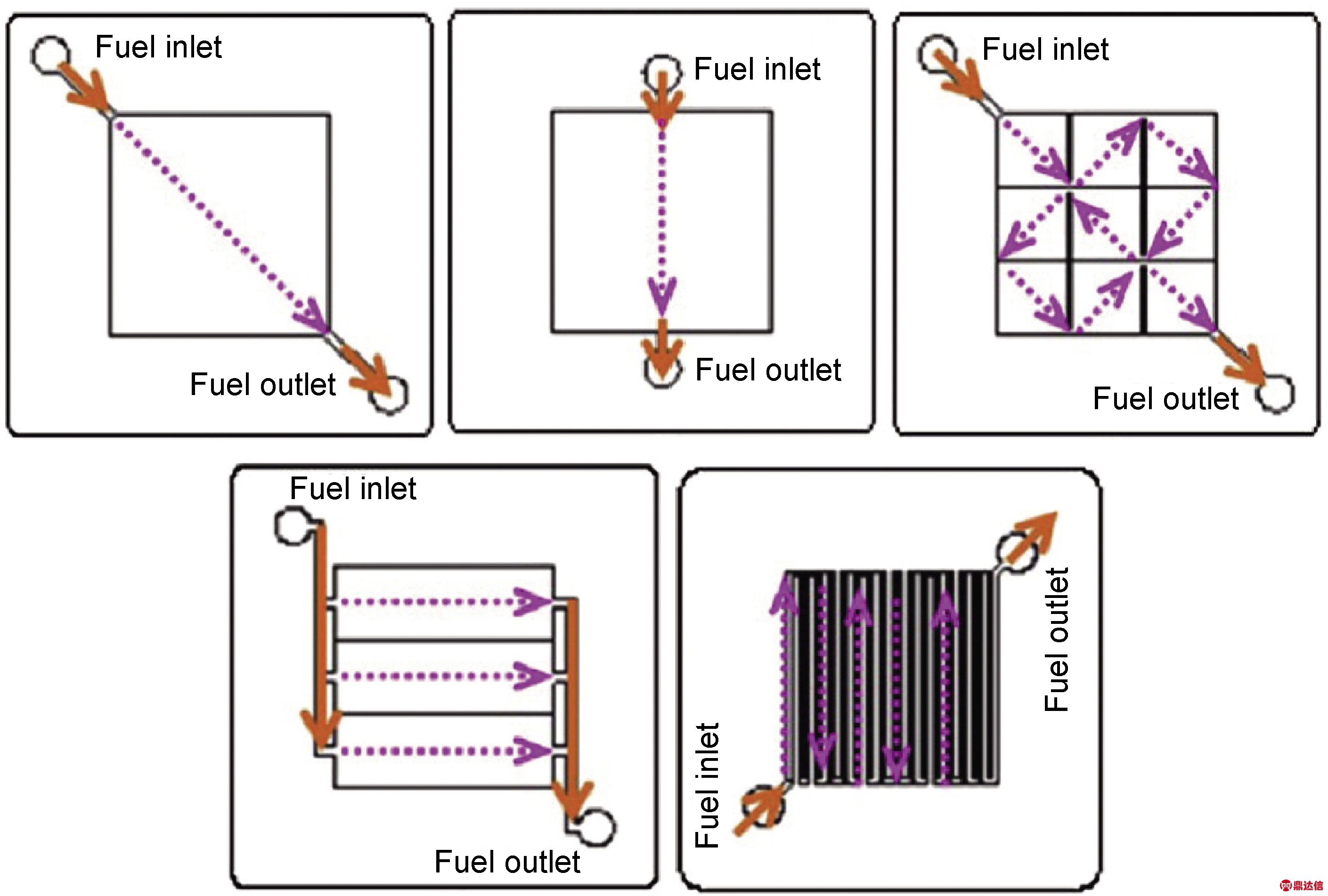

如同传统蛇形流场一样,合理的流场结构设计,如流道参数(流道数量、流道长度、流道形状、流道宽度、岸/脊宽度、流道深度、流道形式等)的变化,会对流场性能产生重要影响。例如增加流道数目、降低流道长度,能够增加气体与气体扩散层的有效接触面积,降低气体压力降,增加气体传质和气流分布的均一性[22];将流道形状由直通道改为波浪状,可以增加气体传输过程中的扰动,增加气体传质效率[23];从气体入口到出口处逐渐降低流道截面面积,也有利于降低入口处和出口处的气体压力降,增强气体分布均匀性[24]。而对于多孔金属流场来说,合理的流场结构设计也对电池性能的提升有重要作用,其中多孔金属流场结构、进气方式、气体传输路径长短都对气体传质、均匀分配和电池功率有关键影响。Tsai等[25]对比了5种多孔金属流场结构和传统蛇形流道双极板性能(图5),气体利用率分析表明,所有多孔金属气体利用率远大于蛇形流场结构,第3个模型空气利用率虽然高于第1个和第2个模型,但其气体流动路径过长,增加了气体传输阻力,并不利于水分的排出,因此其空气利用率低于3区域的第4个模型流场。电池功率密度测试表明多孔金属流场功率密度远高于蛇形流场结构,其中3区域的第4个型流场电池功率密度最高。

Baroutaji等[26]利用计算机流体动力学模型研究了4种不同进气方式对多孔金属流场压力分布和液体流速分布的影响,结果发现第1个模型流场在进口和出口处存在较大压力降,第2个和第3个模型的流体流速分布均匀性较差,其中存在着涡流,而第4个模型流场结构,各个区域压力和流速分布均匀,气体进出口压力降最低(图6)。因此研究者以第4个流场结构为模型,制造了双极板凹槽,并加入多孔金属形成多孔金属流场双极板,发现其对电池功率密度的提升远高于传统蛇形流场双极板。

1.3 服役参数对多孔金属流场性能的影响

PEMFC作为车用动力源要经历启停、高电位、低湿、大电流、空气杂质等复杂工况和严苛环境的考验。其中燃料气体和空气的加湿条件,会对电池性能和稳定性产生较大影响[27-30]。PEMFC电池性能需要在完全湿润的条件下才能达到最佳效果,由于质子交换膜的离子传导率需要在湿润的环境下才能达到最高,因此进入PEMFC的气体往往需要通过加湿器(100%加湿)进行加湿。

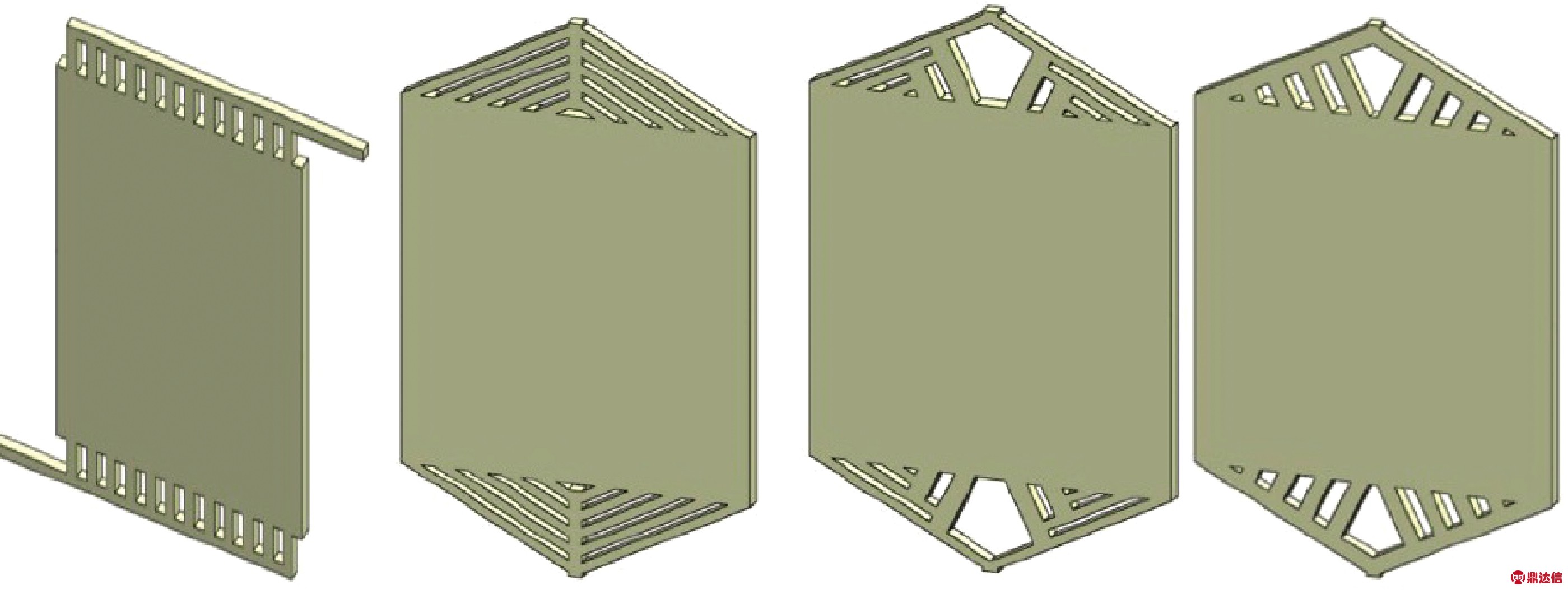

Ahn等[31] 在100%和20%气体加湿条件下,研究了多孔铜金属(平均孔径:167.3 μm,孔隙率:83.13%)流场双极板和蛇形流场双极板对PEMFC性能的影响,发现在气体完全加湿条件下,多孔金属和蛇形流场电池性能表现相近,仅在高电流密度时多孔金属流场性能略低于蛇形流场结构。而在20%气体加湿条件下,蛇形流场的性能远低于多孔金属流场。这主要由于多孔金属存在毛细现象,在多孔金属孔隙中往往残存一定含量的水分,可以对通过气体进行一定程度的加湿处理,实现所谓的“自增湿”功能(图7),增强了质子交换膜的质子传导率,从而提高了PEMFC电堆性能。此外传统流场在低加湿条件下,随着电池温度升高,液态水气化程度增加,导致质子交换膜中水分含量减少,从而降低膜质子传递速率。而多孔金属流场的使用可在低湿度下保持电池性能稳定,减小了加湿器的能耗,提升了电池系统效率。

图5 不同流场结构[25]

Fig.5 Different flow field structures[25]

图6 4种进气方式流场结构[26]

Fig.6 Four kinds of air intake on flow field structures[26]

图7 多孔流场图片(a)及其在受压和低加湿条件下示意图(b)[31]

Fig.7 Picture of the metal foam field(a) and its schematic diagram under pressure and low humidification(b)[31]

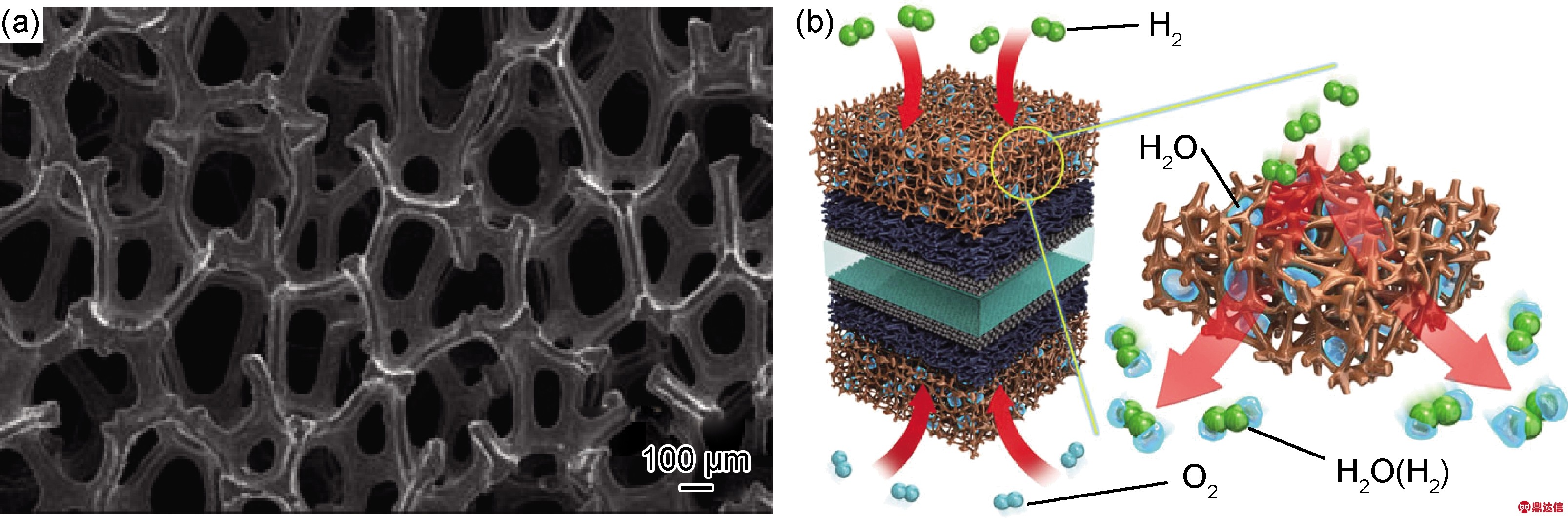

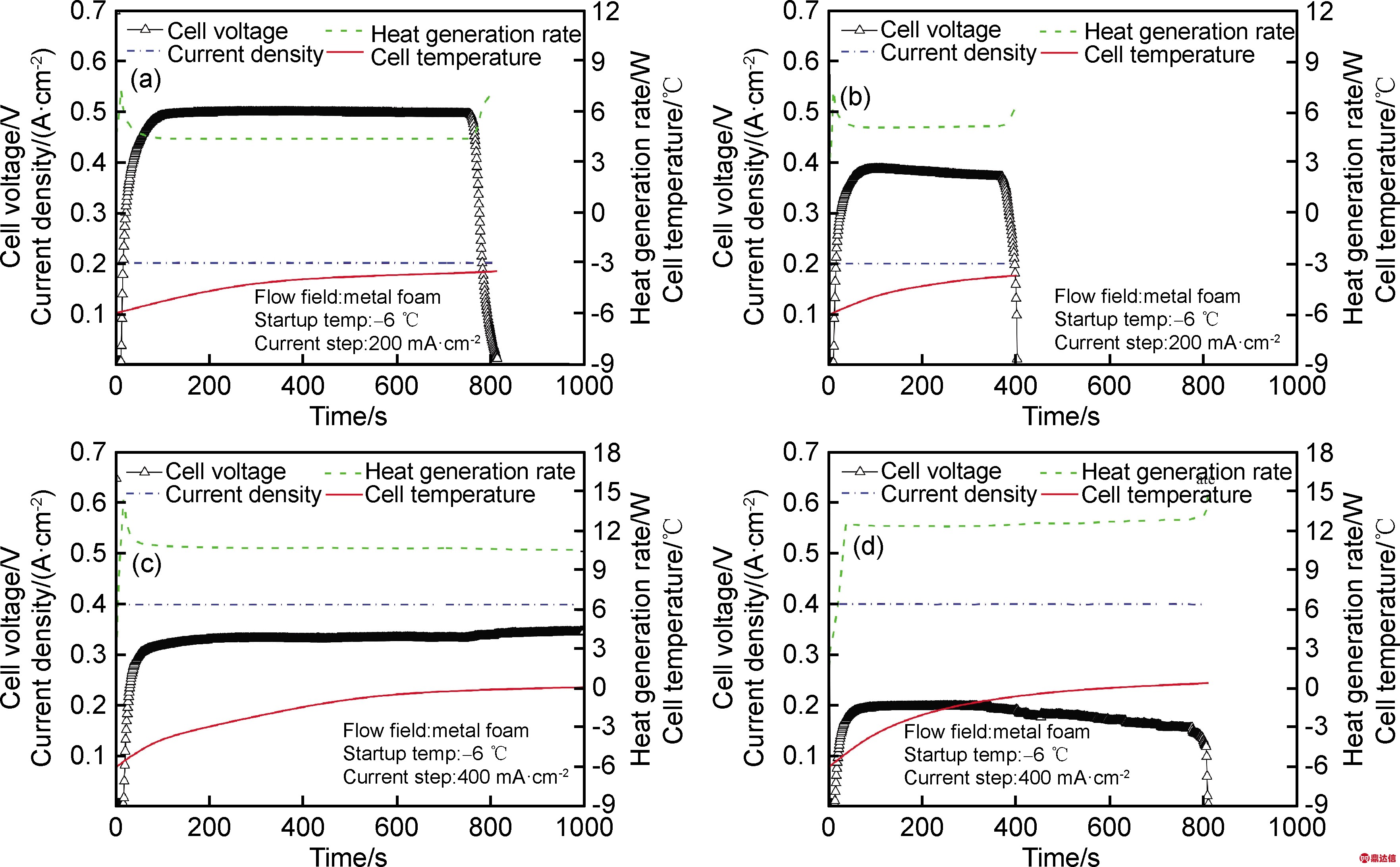

PEMFC作为车用动力源还会在冬季严寒环境中面临冷启动问题。电池在阴极氧还原反应中会产生大量的水,在零下温度时,反应生成的水会在电极催化层、气体扩散层、流场流道和气体出口处发生结冰现象,严重影响气体传质和水管理,同时降低了催化层活性位点影响电池发电性能,甚至导致零下启动失败[32-35]。多孔金属流场独特的三维连通孔隙结构,一方面可以加速水分排出,降低结冰发生概率。另一方面可以促进反应气体和温度的均匀分配,防止局部温度过低现象的产生,此外其多孔结构对液态/冰有较强的储存能力,且对气体传输影响较小,从而会一定程度上提升PEMFC冷启动性能。

Huo等[36]研究比较了多孔镍(孔隙率88%)和平行流场在不同温度和启动电流下的冷启动性能,发现在启动温度为-6 ℃和启动电流为200 mA条件下,多孔流场双极板和传统流道流场双极板组装的PEMFC启动都不成功,这说明200 mA启动电流冷启动产生的热量不足以消除水结冰影响,但多孔流场极板启动过程中运行时间和产生的电压均高于传统流道流场。当启动电流增大到400 mA时,多孔流场双极板组装的PEMFC启动成功,而传统流道双极板组装电堆在812 s时启动失败,这主要由于在相同的启动条件下,多孔金属流场气体传质强度高,燃料气体和空气能够充分进入催化层,其内部集聚较多热能,足以阻止结冰现象的产生。

图8 金属泡沫(a),(c)和平行流通道(b),(d)的冷启动过程中电流密度、电池电压、发热率和电池温度的变化[36]

Fig.8 Evolution of current densities, cell voltages, heat generation rates and cell temperatures during the cold start processes of metal foam cases(a),(c) and parallelflow channel cases(b),(d)[36]

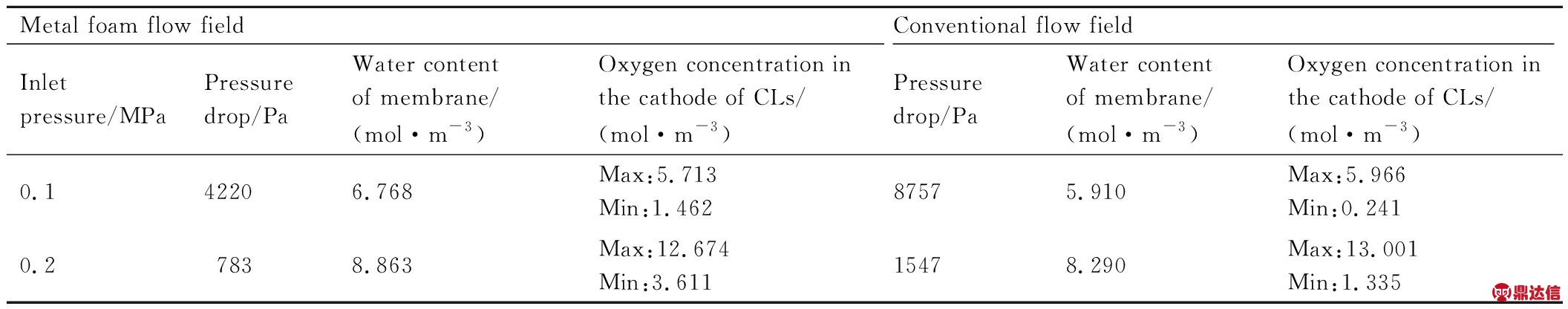

此外,多孔金属传输路径多且短,整体压力降小于传统流场,能够提升了气体分布均匀性和传质强度,从而提高了空气和氢气的利用率,降低了气体用量和传输速率,并可以在气体通入速率低的条件下保证电池的性能,降低空气压缩机和氢气传输泵的能耗[37]。Jo等[16]采用计算机模拟和实验结合的方式研究了传统多通道蛇形流场和多孔金属(孔径为110 PPI)在不同进气压强下气体传输压力降、质子交换膜中水分布和阴极催化层中氧浓度分布状况,发现在不同进气压力下,相较于传统流道流场多孔金属流场气体传输压力降更小、质子交换膜中水含量较多,且催化层中氧浓度含量较高而且分布更加均匀(表2)。电池伏安曲线结果表明,在进气压力仅为0.1 MPa时,多孔流场双极板组装PEMFC产生的功率远高于传统多通道蛇形流场。当进气压力升高至0.1 MPa时,其性能表现依然优于传统多通道蛇形流场,但两者之间的差异有所减小。

表2 多孔金属流场和传统流场性能比较[16]

Table 2 Comparison of performance of porous metal flow field and traditional flow field[16]

2 多孔金属流场发展存在的问题

正因为多孔金属在结构和功能方面性能独特,许多科研机构对多孔金属流场进行研发。比如,同美国能源部合作的Porvair公司致力于开发具有轻质、高导电性和高热传导性的多孔金属流场板,材料主要采用具有较高抗腐蚀能力的金属或超级合金。国内华南理工大学汤勇课题组也开展了多孔铜流场结构的研制,并将其应用于直接甲醇燃料电池中[37]。但目前多孔金属流场在燃料电池中应用依然面临一些问题,其中最突出的是流场材料在燃料电池环境中的腐蚀问题。

在PEMFC中,双极板所处的环境十分苛刻,其处于强酸(pH值为2~3)、80 ℃的环境中,且服役过程中质子交换膜(Nafion膜)会发生衰减,从而产生![]() 等离子。电池阳极电压一般为-0.1 V,并通入氢气,其环境具有强的还原性。而电池阴极一般通入空气,其电压通常为0.6 V,加之氧气的存在因此具有强的氧化性[1-2,38]。如同传统流场金属双极板一样,多孔金属流场双极板在PEMFC环境下也需要面临一定的腐蚀问题。此外,多孔金属自身比表面积大,且其粗糙不平的表面和连通大孔隙的通道可能会造成多孔金属自身表面钝化膜的不均匀性增加,电极电位稳定性降低,并且这些薄弱的结构为电解质的捕获提供了赤裸的活性位置,促进了一种类似于缝隙腐蚀机制的腐蚀产生。且在阴极氧气存在的条件下,多孔金属的氧化更加严重,易产生过厚的氧化膜,降低了多孔金属的导电性,同时氧化膜易堵塞孔隙,降低气体传质和水的排出,因此多孔金属在PEMFC两极环境中面临的腐蚀问题更为严重的。

等离子。电池阳极电压一般为-0.1 V,并通入氢气,其环境具有强的还原性。而电池阴极一般通入空气,其电压通常为0.6 V,加之氧气的存在因此具有强的氧化性[1-2,38]。如同传统流场金属双极板一样,多孔金属流场双极板在PEMFC环境下也需要面临一定的腐蚀问题。此外,多孔金属自身比表面积大,且其粗糙不平的表面和连通大孔隙的通道可能会造成多孔金属自身表面钝化膜的不均匀性增加,电极电位稳定性降低,并且这些薄弱的结构为电解质的捕获提供了赤裸的活性位置,促进了一种类似于缝隙腐蚀机制的腐蚀产生。且在阴极氧气存在的条件下,多孔金属的氧化更加严重,易产生过厚的氧化膜,降低了多孔金属的导电性,同时氧化膜易堵塞孔隙,降低气体传质和水的排出,因此多孔金属在PEMFC两极环境中面临的腐蚀问题更为严重的。

多孔金属一旦发生腐蚀,就会向电池中释放金属阳离子,而金属阳离子会进入质子交换膜取代氢离子,或和质子交换膜的硫磺基产生反应,产生磺酸钠盐,而磺酸钠盐容易吸收质子交换膜中的水分,降低膜的传导性。同时金属离子还可以进入电极催化层,降低Pt的催化活性[39-41]。为了解决此类问题,需要对多孔金属表面涂覆涂层,由于多孔金属自身导电性能优异,对涂层导电性要求不如传统金属双极板高,但对其耐蚀性要求更高。Myo等[42]利用多孔镍(孔隙率95%)作为基体,在其表面分别涂覆金和疏水涂层,并比较其与蛇形流场对PEMFC性能的影响,发现镀金多孔镍在低电流密度下性能略低于蛇形流场,而在高电流密度时,其性能高于蛇形流场。而疏水涂层导电性低,其性能表现远低于镀金多孔镍和传统蛇形流场,但其并没有提及未加涂层多孔镍流场的性能。

Lee等[43]通过化学气相沉积(CVD)的方法在多孔金属镍制备的流场表面形成表面质量优的石墨烯涂层,并将其与Au(电镀)和TiN(物理气相沉积)涂层进行对比,由于石墨烯涂层优异的导电性、化学稳定性和物理屏障性能,其在PEMFC两极环境中具有优异的耐蚀性,且不随环境温度升高而改变,而Au和TiN涂层的耐蚀性随着温度升高而降低,且腐蚀过后材料表面出现损伤,此外石墨烯涂层还具有良好的疏水性,可加速电池中水的排出。多孔金属表面除了具有良好的耐蚀性外,还应具有一定的疏水性。由于多孔金属自身毛细作用的存在,多孔金属易在其孔隙间残留一定的水分,如果材料本身疏水性差,孔隙中残留的水分足以阻碍气体传输和水分排出,因此多孔金属材料的疏水性对电堆性能也会产生较大影响[44]。Tseng等[45]在多孔镍表面制备聚四氟乙烯涂层,聚四氟乙烯优异的疏水性能够很大程度提升流场排水能力,从而增强电池功率密度。Baroutaji等[46]也研究了聚四氟乙烯涂层对多孔镍流场性能的影响,发现导电性差的聚四氟乙烯涂层,不仅没有降低电池的功率密度,反而在高电流密度下大幅提升电池功率密度,同时聚四氟乙烯涂层还可以有效提升多孔镍的耐蚀性。然而聚四氟乙烯涂层导电性差,其对电池性能的提升程度有限。因此,亟须针对多孔金属开发耐蚀、导电、疏水的多功能涂层。

多孔金属常用的材料为不锈钢、镍、铜及钛等金属。但由于多孔金属比表面积大,且多孔金属表面粗糙不平,连接孔的筋往往不连续,且筋上存在一些微孔,其往往会导致不锈钢、镍、铜发生严重的腐蚀。金属钛虽然耐蚀性优异,但其在电池阴极表面易生成低导电性的氧化钛,增大了极板与气体扩散层的接触电阻,而接触电阻每增加25 mΩ/cm2,电池的效率就下降2%~5%。因此多孔金属流场在实际应用中往往需要外加涂层,目前文献中提到的涂层主要为金、聚四氟乙烯、石墨烯及氮化钛等,其中贵金属涂层成本较高,聚四氟乙烯虽具有良好的耐蚀性和疏水性然而其导电性差。石墨烯涂层综合性能最优,但仅在镍、铜两种金属上可制备出高质量的涂层,而在其他金属表面制备石墨烯涂层缺陷较多[47-49]。除了涂层材料外,多孔金属涂层的制备工艺和涂层的完整性和均一性也对流场耐蚀性有重要影响,然而关于该方面的研究文献中鲜有提及。因此需在多孔金属涂层制备工艺方面展开深入研究,扩充涂层种类范围,并提升涂层耐蚀性、导电性和疏水性。此外,还需从多孔金属制备工艺方面入手,提升多孔金属孔的连接性,增加筋的致密性并降低其表面粗糙度,增加多孔金属的机械强度,增强多孔流场服役过程中抵抗震动、冲击的能力[50]。

3 结束语

高功率密度电堆一直是燃料电池研究人员追求的目标,然而在高功率密度下,电池阴极会产生大量水,传统流道流场对水分排出能力有限,而多孔金属材料具有独特的三维连通立体结构,增加了排水路径,极大提升了电池在高功率密度下的排水能力。此外,多孔金属作为流场消除了传统流道流场存在的岸/脊,提升了燃料气体的利用率和传质效果。同时多孔金属空隙中残留的水分,还能对反应气体进行加湿处理,从而进一步增强质子交换膜离子传导率,提升电池功率密度及稳定性。因此,多孔金属在氢燃料电池双极板流场结构中具有较强的应用价值。

多孔金属流场的应用还需注意以下方面:

(1)开展多孔金属制备工艺研究。多孔金属流场需要高开孔率(>80%)、小孔径(100~500 μm)和孔均匀分布的三维立体结构。而高开孔率多孔金属的抗压强度往往较低,不能有效抵抗服役过程中的震动和冲击,因此应开展多孔金属制备工艺的研究,提升多孔金属的开孔率、抗压强度和孔径均一性。目前烧结金属纤维/丝(预先编制、缠绕)、金属沉积法、3D打印多孔金属在制备高开孔率、小孔径、强度高的多孔金属中具有较高的应用价值。

(2)进行适应于多孔金属的多功能复合涂层研发。由于多孔金属在PEMFC环境中面临严重的腐蚀问题,同时其疏水性也有待提高,因此其涂层须具备良好的耐蚀性、导电性和疏水性,要满足这些综合性能,需从涂层结构、组分方面分别展开深入研究。目前涂层中金属碳/氮化物涂层(TiN,CrN,TiC等)和碳基涂层(石墨、无定型碳等)具有良好的导电、耐蚀和疏水性能,在多孔金属流场涂层中具有较大应用潜力。

(3)开展多孔金属涂覆工艺研究。多孔金属比表面积大,内部结构复杂,需要开展涂层制备工艺的研发,以解决涂层制备的完整性、均一性差的问题。目前多孔金属涂覆工艺基本为电镀、物理气相沉积(PVD)、化学气相沉积(CVD)等,其中PVD法制备涂层受多孔涂层空隙遮挡效应的影响其涂层均一性差。而采用化学电镀的方法,电镀液可以浸没并进入多孔金属内孔,此外CVD法制备涂层多孔金属也浸没于反应气氛中,因此通过化学电镀和CVD法制备的涂层其涂层均一性和完整性较高。

(4)开展多孔金属传热、传质模型研究。多孔金属流场中同时传递气体、液体和热量、电子等物质。因此,其传质过程异常复杂,而目前多孔金属流场研究尚缺乏可靠的分析模型。现有的传热和流体流动数学模型还不够成熟,多孔介质中流体流动模型可以根据泡沫金属的几何形状进行修正,但由于其几何形状复杂,很难得到合适的传质模型。此外,由于数值和数学分析的复杂性,研究人员不得不主要依靠实验数据,而实验数据的报道是有限的。因此应加快开展对多孔金属传热、传质模型的研究,并通过对比实验数据和模拟结果,不断完善多孔金属流场模型。