摘要:为解决特细金属丝整经过程中易断丝,张力控制难度大等问题,介绍特细金属丝整经难点,对比矩形筒子架和V型筒子架的优缺点,设计V型对称错位结构筒子架;阐明单丝张力控制的意义,并从单丝张力控制方法及闭环控制等方面进行分析,设计一种重锤摩擦盘式单丝张力控制机构,并对无单丝张力控制、重锤张力杆式调节和重锤摩擦盘式调节三种控制方式进行对比试验。指出:V型对称错位结构筒子架,能有效减小金属丝在筒子架上的摩擦力及金属丝交叉问题;重锤摩擦盘式控制方式较无单丝张力控制和重锤张力杆式,达到稳态的时间快,单丝张力稳定性好,可将单丝张力误差控制为±3 cN,适用于直径为0.012 mm~0.050 mm的金属丝整经。

关键词:特细金属丝;整经;筒子架;V型错位;单丝张力;重锤摩擦盘;张力控制

0 引言

随着科技的发展,高精细金属丝网使用范围越来越广,尤其在航空航天、高精细电路印刷及智能应用方面[1]。特细金属丝整经机应用于高精细金属丝网织造的整经过程中,整经所用的金属丝直径较小(一般不大于0.025 mm),导致整经过程易断丝,张力控制难度大。为解决此问题,下文将进行详细分析。

1 特细金属丝整经难点

整经是将一定根数的经纱按规定的长度和宽度平行卷绕在经轴上,且保持一定张力的工艺过程[2]。

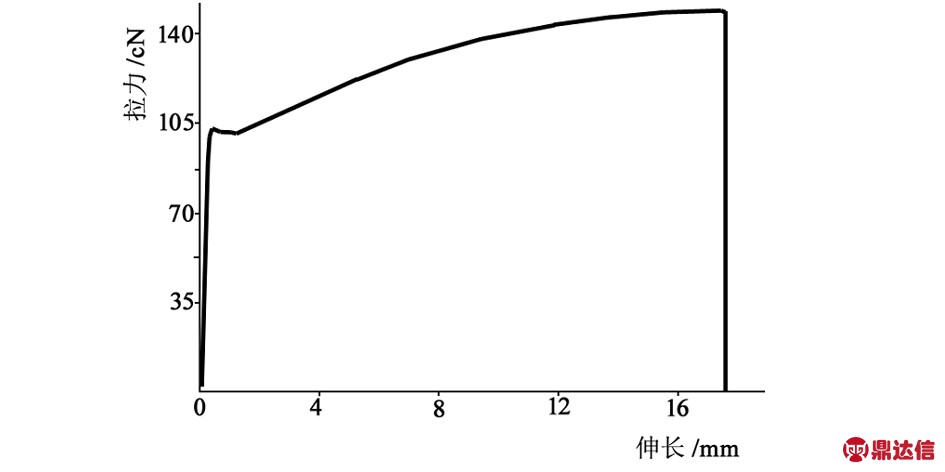

应用于高精度过滤和丝网印刷中的金属丝网,对网格空隙率及表面质量要求较高,一般孔径可达0.05 μm~1.00 μm[3]。根据HB 5177—1996《金属丝材拉伸试验方法》[4],对直径为0.05 mm的不锈钢丝进行拉伸试验,结果见图1,其极限应力σ为1.5 N。

图1 拉伸试验结果

金属丝整经难点在于以下几个方面:

a) 金属丝整经对其表面质量要求很高,在整经过程中要求表面无损伤,与金属丝直接滑动摩擦接触的整经机构件硬度应与金属丝硬度相当;

b) 特细金属丝的极限应力σ一般较小,其整经张力控制值不能超过0.07 σ~0.20 σ,否则整经过程中易断线[5];

c) 高精度特细金属丝网一般都超过400目,甚至达1200目,一个整经轴上的金属丝通常超过2 万根,且要求单丝张力均匀、恒定[6]。

2 筒子架

筒子架是金属丝整经机的重要组成部分之一,其作用是便于按一定规律放置筒子,实现对金属丝单丝张力的均匀调节,并实现断线检测和刹车功能,主要分为矩形筒子架和V型筒子架,如图2所示。

a) 矩形 b) V型

1—纱管;2—纱架;3—导辊;4—纱束。

图2 筒子架结构

矩形筒子架可将每列金属丝纱线由导辊聚拢成片纱并与其他列错开,缺点是单列片纱之间易交叉[7],且有90°转角,对金属丝损伤较大。

V型筒子架结构优点在于不同区域引出纱线对导纱通道的摩擦包角差异很小,对纱线磨损较小,且单丝间张力差异小,利于片纱张力均匀;缺点是占地面积大[8]。

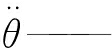

结合金属丝整经难点,可以看出V型筒子架结构对金属丝的摩擦更小,弯度更小,更适合于金属丝整经。笔者在此结构基础上设计了一种V型对称错位筒子架,每行筒子轴在垂直方向高度等差,可避免在退绕过程中,同一行的金属丝发生相互交叉问题,并减小金属丝在筒子架上所受的摩擦力。V型对称错位筒子架总体结构设计如图3所示,筒子架整体采用左右对称结构。

图3 V型错位筒子架总体结构

3 单丝张力控制

3.1 单丝张力控制的意义

整经张力控制分为单丝张力控制和片纱张力控制。片纱张力控制是对收卷前的片纱进行张力控制,使得片纱张力维持恒定,不随卷径变化而变化;如果只维持片纱张力恒定而不进行单丝张力控制,单丝间会出现张力差。若张力差较大时,会使金属丝网的网格不均匀,且有较大内应力,从而产生次品。因此,在金属丝整经过程中,必须进行单丝张力控制,使单丝之间张力差维持在允许范围内[9]。

3.2 单丝张力控制方法研究

控制一般分为开环控制和闭环控制,区别在于闭环控制有反馈环节[10],精度更高。整经机单丝张力控制对象为500个纱管轴,若采用闭环控制,可使用磁滞制动器等元件控制纱管退绕阻力矩,同时进行单丝张力检测,通过动态调整磁滞制动器输出值达到精确控制的目的。但由于纱管数目多,使用500个闭环控制难度大;若采用群控,虽可减少闭环控制数目,但由于每个纱管外径不同,退绕状态不同,仍无法达到单丝张力精确控制的要求。因此,单丝张力控制应采用开环控制。

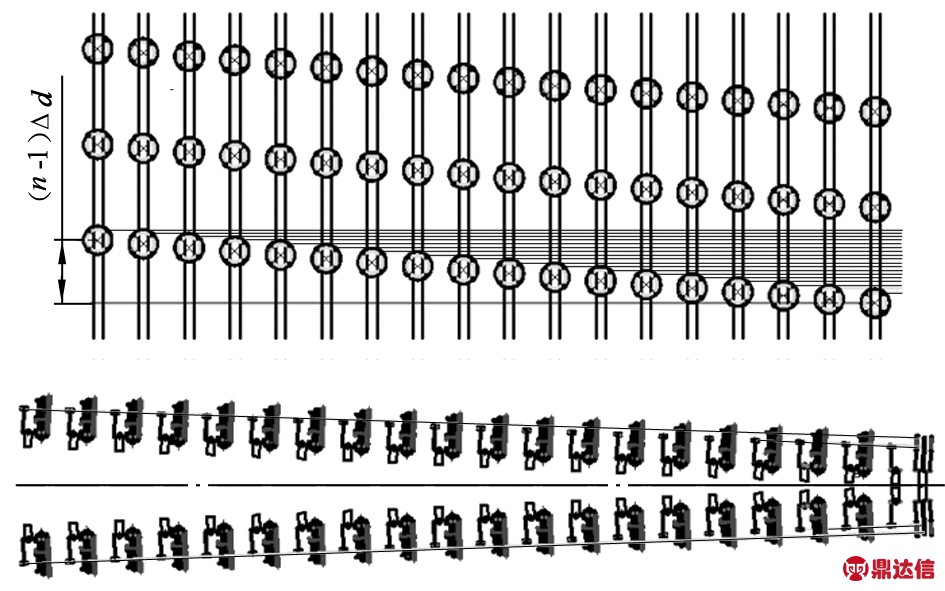

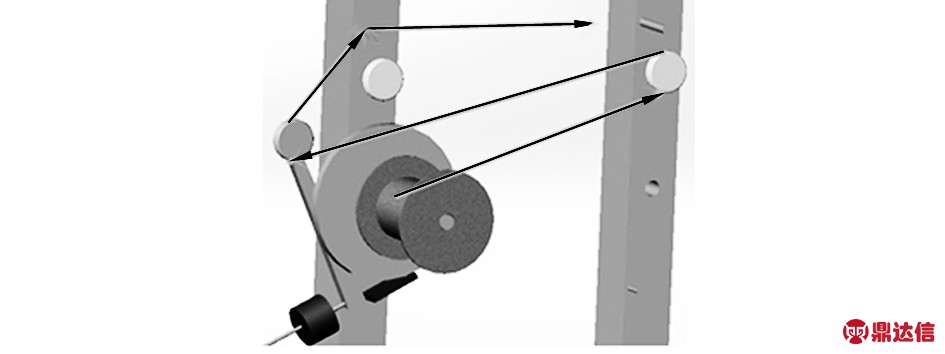

如图4所示,笔者设计了一种重锤摩擦盘式单丝张力控制机构,中间零部件均采用轻质材料制成,通过调整重锤在导杆上的位置,可以调整摩擦盘输出阻力矩。金属丝在筒子轴上的退绕张力为Ti,退绕主动力矩与摩擦力矩和轴承阻力矩形成力矩平衡。对于不同直径的金属丝,可以调整重锤位置和质量,使得Ti在所需单丝张力值范围内,以适应不同直径金属丝整经的要求。

图4 重锤摩擦盘张力控制原理

根据图4所示结构建模,分析在稳定运行阶段,整个纱管退绕达到平衡后的张力摩擦杆力矩平衡计算公式为:

m0gl+FNfs-FNl0=0

(1)

式(1)中:

m0——配重质量;

g——重力加速度;

l——配重力臂;

FN——正压力;

f——摩擦因数;

s——长度;

l0——位偏矩。

纱管轴平衡计算公式为:

(2)

式(2)中:

Ti——单丝张力;

r1——纱线线轴外径;

r2——摩擦盘半径;

Mf——轴承摩擦阻力矩;

J——纱管轴转动惯量;

![]() 角加速度。

角加速度。

当收卷转速达到稳态时![]() 则有:

则有:

Ti=![]() l+

l+![]()

(3)

由式(3)可知,重锤摩擦盘式单丝张力调节结构可满足整经要求;金属丝纱管单丝退绕张力Ti与配重力臂l成正比。纱管轴结构如图5所示。

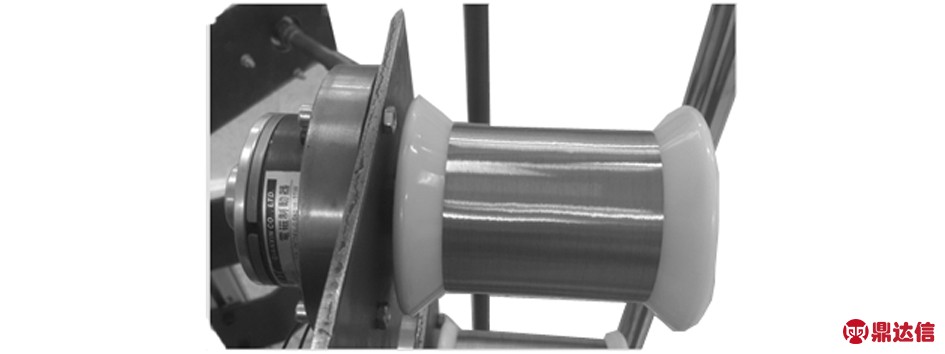

1—电磁制动器;2—安装板;3—轴承座;4—摩擦盘;5—纱管;6—心轴;7—锥形螺母。

图5 纱管轴结构示意

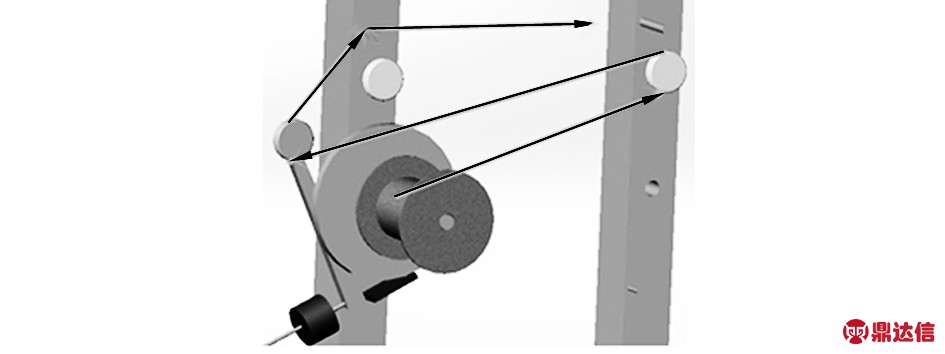

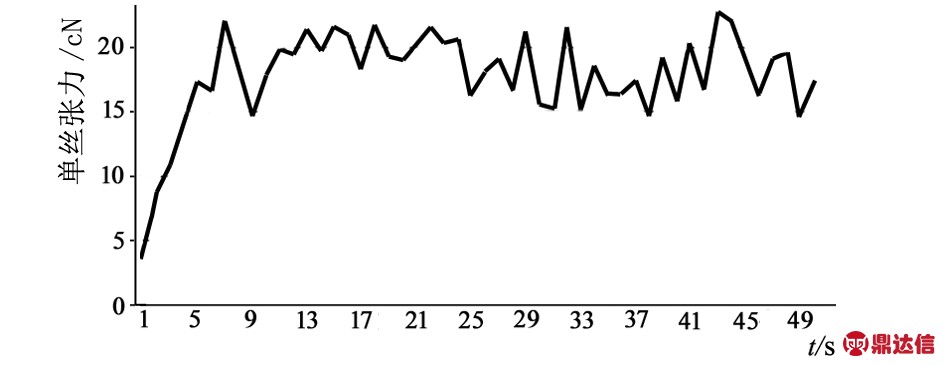

为了进一步验证重锤摩擦盘式单丝张力调节结构的控制能力,设计出无单丝张力调整纱管轴、重锤张力杆式纱管轴和摩擦盘式纱管轴,见图6,对直径为0.05 mm的不锈钢金属丝进行退绕试验。单丝退绕张力对比结果如图7所示。

a) 无单丝张力控制式

b) 重锤张力杆式

c) 重锤摩擦盘式

图6 单丝张力控制纱管轴

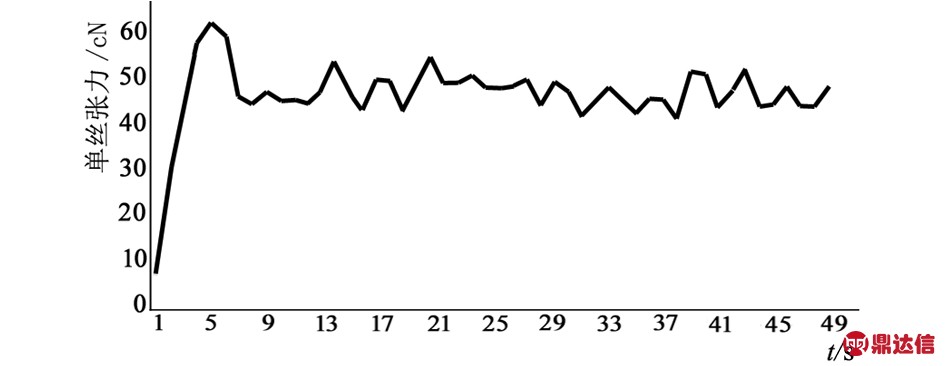

a) 无单丝张力控制

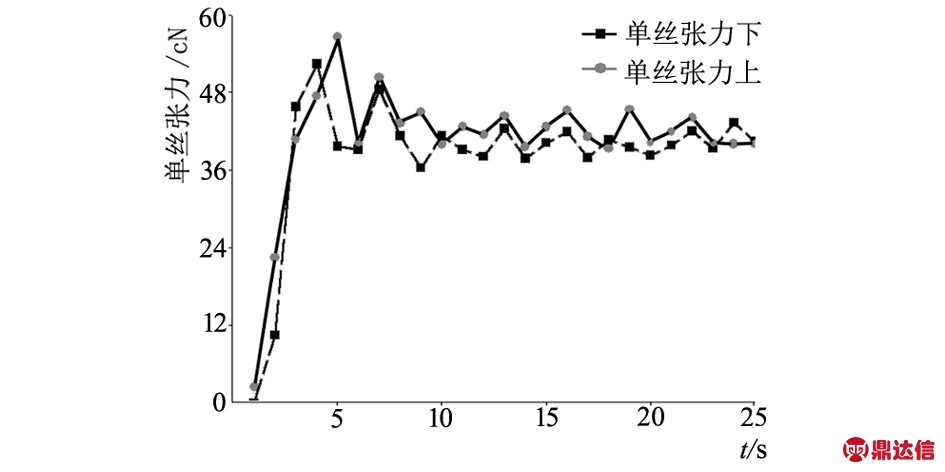

b) 重锤张力杆式

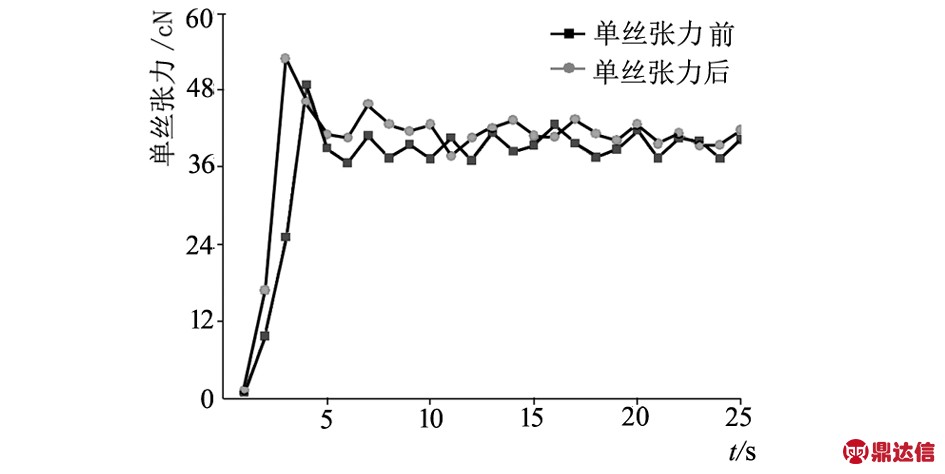

c) 重锤摩擦盘式

图7 单丝张力对比

经试验对比可知:① 有单丝张力控制的纱管比直接退绕式纱管的单丝退绕张力更稳定,达到稳态更快;② 重锤摩擦盘式比重锤张力杆式单丝张力控制的稳定性和快速性更好。

3.3 对比试验

由于筒子架上纱管数量多,筒子架整体尺寸较大,位于筒子架上不同位置的纱管单丝张力有差异,通过调整重锤的位置可以补偿静差。对筒子架上同列最上、最下位置,同行最前、最后位置检测单丝张力的结果如图8和图9所示。

图8 筒子架同列上、下位置单丝张力对比

由图8和图9可知,当配重设置相同时,位于筒子架最上位置的纱管比最下位置的纱管单丝张力略大,最后位置的纱管比最前位置的纱管单丝张力略大,但都处于允许范围;可通过调整配重位置,消除单丝之间的张力偏差,且使之稳定在设定范围内,从而使筒子架上各位置的纱管单丝张力无差异。

图9 筒子架同行前、后单丝张力对比

4 结语

特细金属丝整经机采用V型对称错位结构的筒子架,有效地减少了金属丝在筒子架上的摩擦力,解决了金属丝之间相互交错的问题;采用重锤摩擦盘式机构开环控制单丝张力,较无单丝张力控制和重锤张力杆式控制方式,达到稳态的时间更快,单丝张力值更准确,且波动更小。因此,笔者设计的特细金属丝整经筒子架及纱管轴适用于金属丝直径为0.012 mm~0.050 mm的整经;在提高容量的同时,有效均匀地控制了单丝张力,将其单丝张力波动控制为±3 cN。