摘 要:针对双层内嵌式永磁(IPM)电机现有空载气隙磁密解析模型与实际波形存在误差的问题,根据电机空载磁力线分布情况,提出一种考虑气隙磁密极弧边缘效应的空载气隙磁密解析模型。该模型能进一步提升空载气隙磁密谐波计算精度,并通过与有限元分析(FEA)法和传统解析法进行对比,验证了模型的有效性。采用定子齿滤波系数和定子轭滤波系数分别描述定子齿磁密和定子轭磁密与气隙磁密的内在联系。根据铁心损耗公式,引入定子谐波铁耗表征系数,采用改进磁路模型,保证空载气隙磁密基波幅值不变,以电机谐波损耗为优化目标对转子磁极进行优化。采用有限元法对比基准电机和优化后的电机空载定子铁耗和负载工况下的电机性能,验证了优化结果的有效性。

关键词:内嵌式永磁电机;双层永磁体;空载气隙磁密;极弧边缘效应;铁心损耗;谐波分析

0 引 言

永磁电机以其高功率密度、高效率以及优良的动态性能,被广泛应用于新能源汽车驱动场合。永磁电机的电磁转矩、转矩脉动、铁心谐波损耗以及电磁振动和噪声等电磁性能与电机气隙磁密谐波密切相关[1]。

目前,转子磁极优化技术是提升驱动电机电磁性能的重要技术手段之一[2-13],主要有转子开辅助槽[3-4]、磁极不对称[5-6]、优化极弧系数[7-8]、采用不均匀气隙[8-10]、永磁体分块[12]和采用双层永磁体转子[13]等方法。

其中,由于双层内嵌式永磁体(interior permanent magnet,IPM)转子结构能显著优化电机空载气隙磁密谐波,增加磁阻转矩与凸极效应,提升弱磁扩速能力,扩大恒功率运行范围,提高功率密度与转矩输出能力[14],目前被广泛应用在新能源汽车驱动场合[15-16]。

为优化双层内嵌式永磁电机电磁性能,文献[13-18]采用有限元分析(finite element analysis, FEA)方法,评估转子多层磁钢结构参数对电机性能的影响。文献[13]以有限元法为基础分析了不同转子磁极结构下的电机性能,并最终确定了转子永磁体的最佳排布方式;文献[18]利用有限元法系统分析了转子磁极结构对气隙磁密分布、转矩密度、转矩波动、铁心损耗、永磁体涡流损耗和输出功率等特性的影响,并最终确定了最优转子磁极结构。

相比采用有限元方法优化设计多层永磁转子,文献[19]采用解析磁路模型,建立了多层永磁转子磁极参数与空载气隙磁密的关联,有助于针对性进行转子磁极优化设计。文献[19]将空载气隙磁密等效为多阶梯方波,建立多层内嵌式永磁电机空载气隙磁密解析方程,并以气隙磁密基波幅值最大和气隙磁密波形畸变率最小为目标对转子磁极进行了优化。

然而实际永磁电机空载气隙磁密由于极弧边缘效应,呈现非理想的方波形式。针对空载气隙磁密的极弧边缘效应,提出了一种改进的双层内嵌式永磁电机空载气隙磁密磁路解析模型,以进一步提升解析模型的精度。通过与现有模型和有限元法的比较,验证了改进模型的有效性;在此基础上,采用提出的改进模型,以电机谐波铁耗为优化目标,分析了定子空载谐波铁耗与空载气隙磁密谐波间的关系,并以定子谐波铁耗表征系数kFe最小为目标值对转子磁极进行优化;最后,通过有限元法分别对模型电机优化前后空载工况下的定子铁耗和负载工况下的电机性能进行分析和对比,验证了优化结果的有效性。

1 空载气隙磁密分析

1.1 双层永磁转子结构

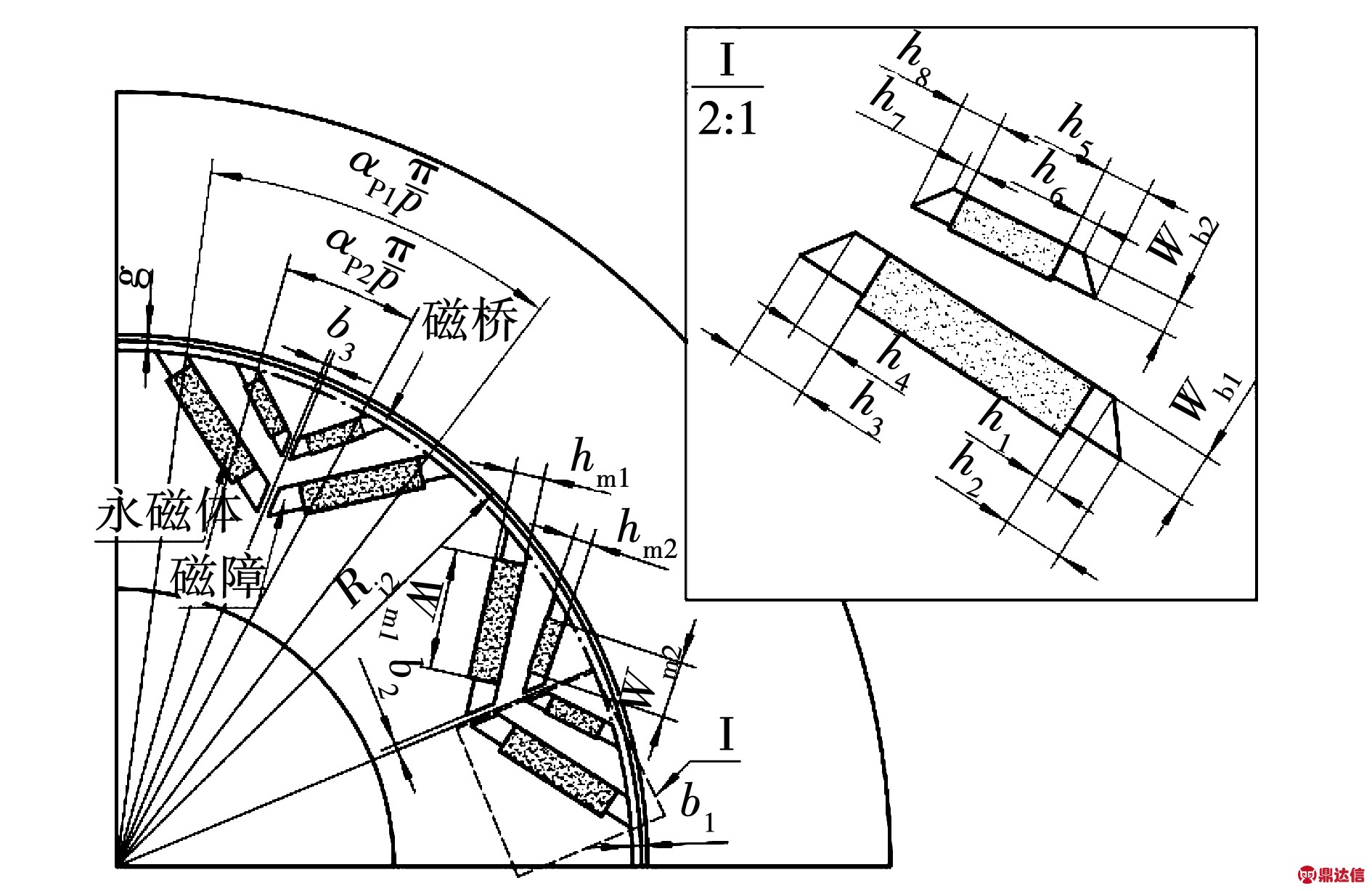

图1为双层内嵌式永磁电机转子结构,主要由永磁体、磁障及隔磁磁桥三部分组成。图1中:p为电机极对数;αp1为下层永磁体极弧系数;αp2为上层永磁体极弧系数;g为气隙高度;Wm1为下层永磁体宽度;Wm2为上层永磁体宽度;hm1为下层永磁体厚度;hm2为上层永磁体厚度;Wb1为下层永磁体磁障厚度;Wb2为上层永磁体磁障厚度;h1~h8分别为图1所示磁障位置宽度;b1~b3分别为图1所示磁桥位置宽度;Ri2为电枢半径。

图1 转子结构示意图

Fig.1 Structure of rotor

1.2 磁路模型

磁路模型是常见的永磁电机空载气隙磁密分析方法,其能有效地建立电机尺寸参数与空载气隙磁密的关联,方便进行电机参数选择和快速设计。文献[19]采用磁路模型将双层内嵌式永磁电机空载气隙磁密简化为理想的双层方波形式。图1所示的转子结构,其空载气隙磁密波形如图2所示。图3为双层内嵌式永磁电机等效磁路。

图2 等效为双层方波的空载气隙磁密波形

Fig.2 Air-gap flux density distribution of double-layer IPM machine

图3 双层内嵌式永磁电机等效磁路

Fig.3 Lumped magnetic circuit for double-layer IPM machine

图3中:Φr1为下层永磁体所产生的总磁通;Φr2为上层永磁体所产生的总磁通;Rmo1为下层永磁体的总内磁阻;Φmo1为通过Rmo1的内磁通;Rmo2为上层永磁体的总内磁阻;Φmo2为通过Rmo2的内磁通;Rg1为仅由下层永磁体产生磁通通过的气隙的磁阻;Rg2为上、下层永磁体产生磁通共同通过的气隙的磁阻;Φg1为通过Rg1的磁通;Φg2为通过Rg2的磁通;Φ1mb1为下层永磁体在隔磁磁桥b1处的漏磁通;R1mb1为Φ1mb1所对应的漏磁阻;Φ1mb2为下层永磁体在隔磁磁桥b2处的漏磁通;R1mb2为Φ1mb2所对应的漏磁阻;Φ2mb1为上层永磁体在隔磁磁桥b1处的漏磁通;R2mb1为Φ2mb1所对应的漏磁阻;Φ2mb2为上层永磁体在隔磁磁桥b3处的漏磁通;R2mb2为Φ2mb2所对应的漏磁阻;Φ1ml1和Φ1ml2为通过下层永磁体两侧磁障处的漏磁通,其对应的磁阻分别为R1ml1和R1ml2;Φ2ml1和Φ2ml2为通过上层永磁体两侧磁障处的漏磁通,其对应的磁阻分别为R2ml1和R2ml2。以上参数的表达式为:

Φr1=2Br1Wm1L,

(1)

Φr2=2Br2Wm2L,

(2)

(3)

(4)

(5)

(6)

Φ1mb1≈Bsatb1L,

(7)

Φ1mb2≈Bsatb2L,

(8)

Φ2mb1≈Bsatb1L,

(9)

Φ2mb2≈Bsatb3L,

(10)

(11)

(12)

(13)

(14)

式中:L为电机轴向有效长度;Br1为下层永磁体剩余磁感应强度;Br2为上层永磁体剩余磁感应强度;Bsat为铁心饱和磁感应强度;μ0为真空磁导率;μr1为下层永磁体相对磁导率;μr2为上层永磁体相对磁导率;Ag1为Rg1对应气隙截面积;Ag2为Rg2对应气隙截面积,表达式为:

(15)

(16)

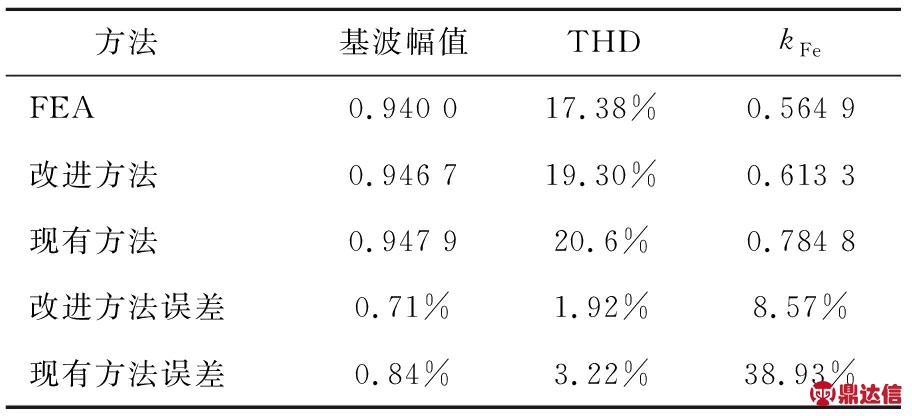

根据磁路的基尔霍夫定律对磁路列写方程组如下:

(17)

由式(17)可分别求取仅下层永磁体作用在气隙中的平均磁感应强度Bg1,上、下层永磁体共同作用在气隙中的平均磁感应强度Bg2,表达式为:

(18)

(19)

式中:

(20)

(21)

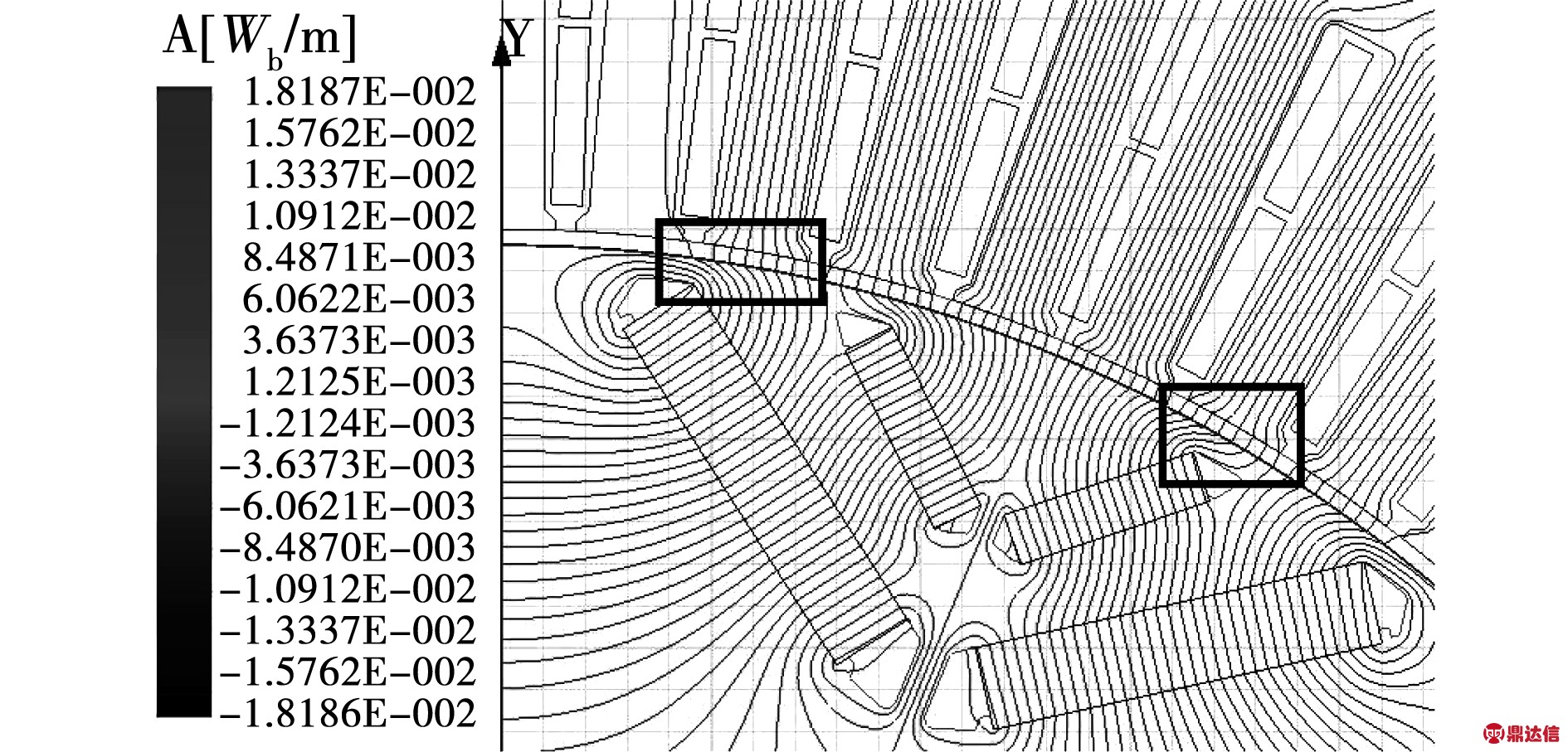

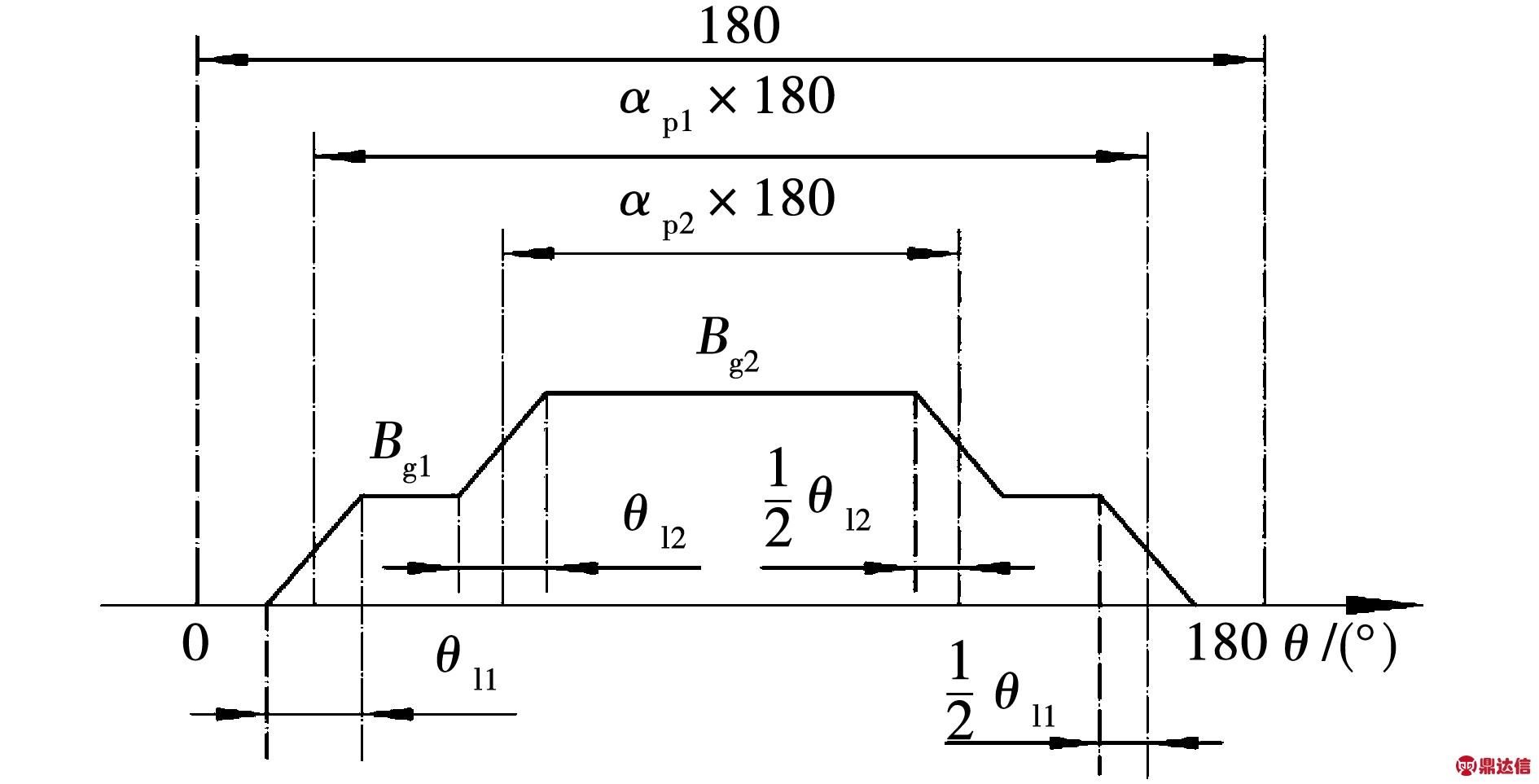

受极弧边缘效应影响的磁力线分布如图4所示。实际电机中,电机空载磁力线在极弧边缘处的分布逐渐稀疏,使得空载气隙磁密受极弧边缘效应的影响呈现为非理想的双层阶梯方波。将理想阶梯方波的空载气隙磁密波形改进为双层阶梯梯形波,用以近似等效空载气隙磁密复杂的边缘波形,如图5所示。图5中θl1和θl2分别为下层和上层梯形磁密波形斜边的空间电角度,其表达式为:

图4 受极弧边缘效应影响的磁力线分布

Fig.4 Flux lines distribution of double-layer IPM machine affected by fringe effect of pole-arc

图5 等效为双层梯形波的空载气隙磁密波形

Fig.5 Improved air-gap flux density distribution of double-layer IPM machine

(22)

(23)

1.3 空载气隙磁密对比分析

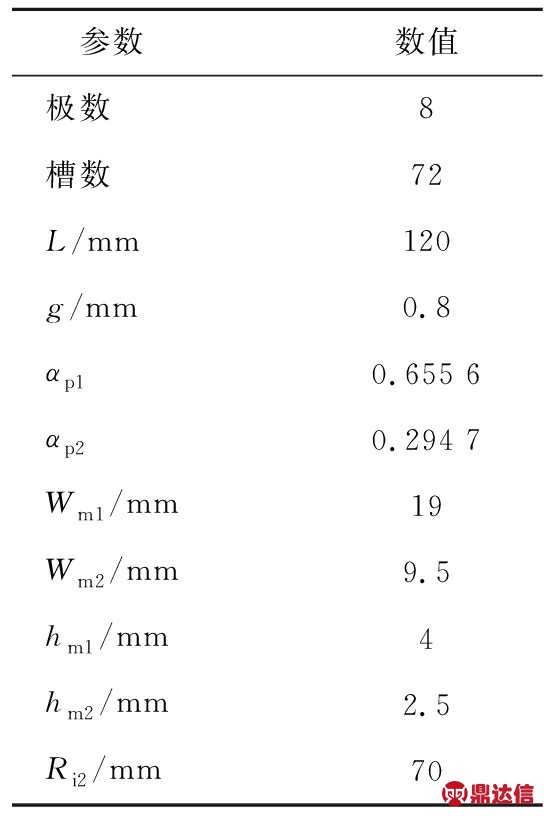

以一款用于电动汽车驱动电机的双层内嵌式永磁电机为基准,表1列出了基准电机定转子主要尺寸参数。

表1 基准电机定转子主要参数

Table 1 Main parameters of motor

当考虑定子侧开槽的影响时,气隙高度g需用有效气隙高度ge等效替代,此时有

ge=kcg。

(24)

式中kc为卡特系数,其表达式为

(25)

式中:τs为槽距;b0为槽口宽度。

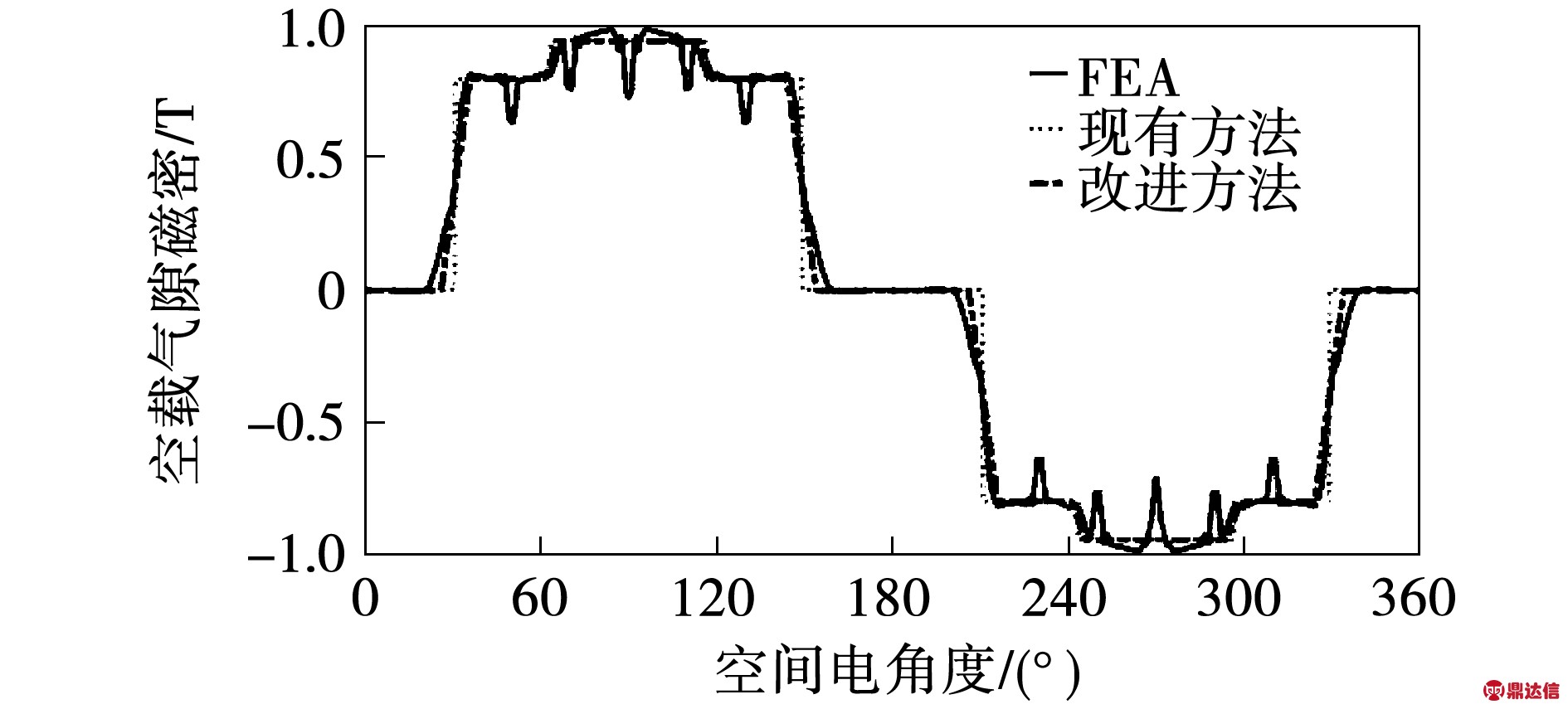

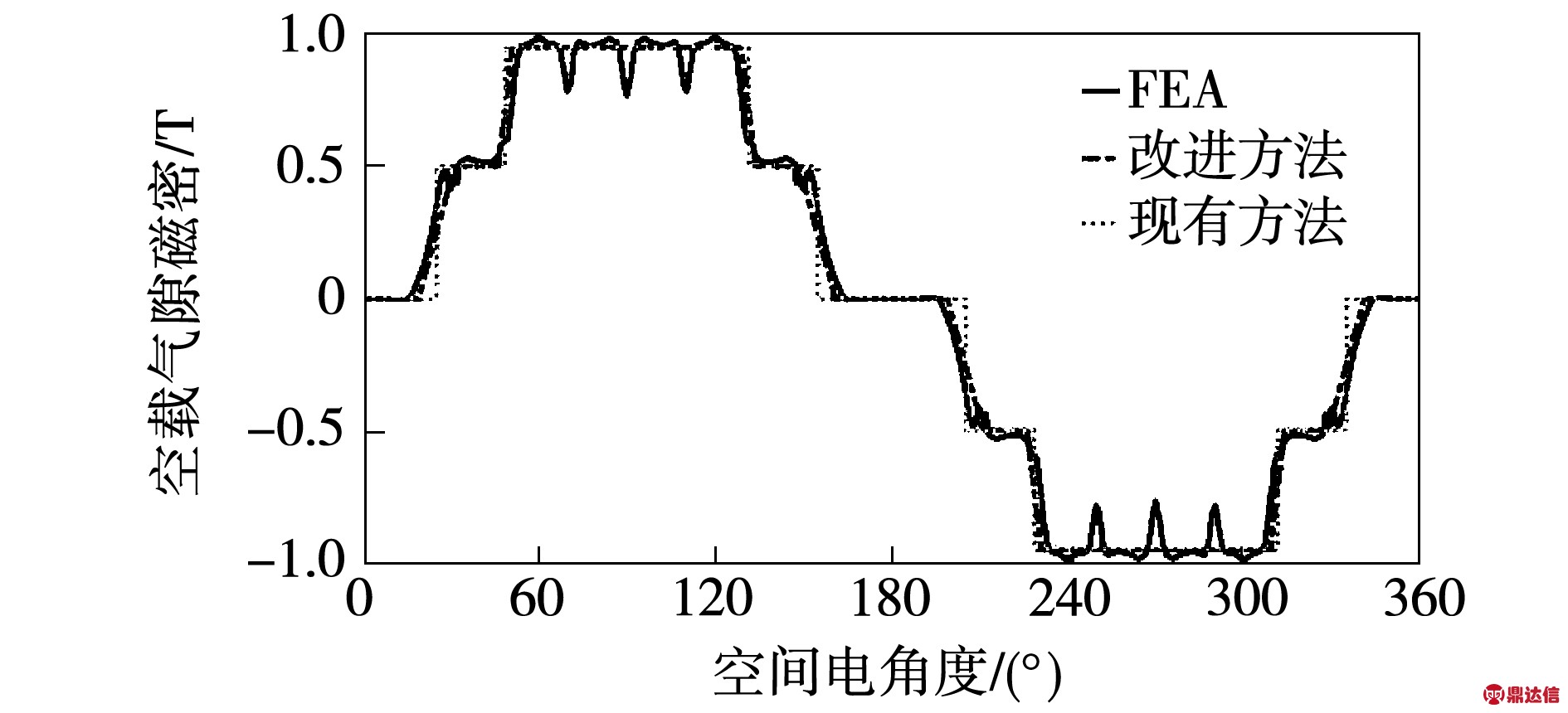

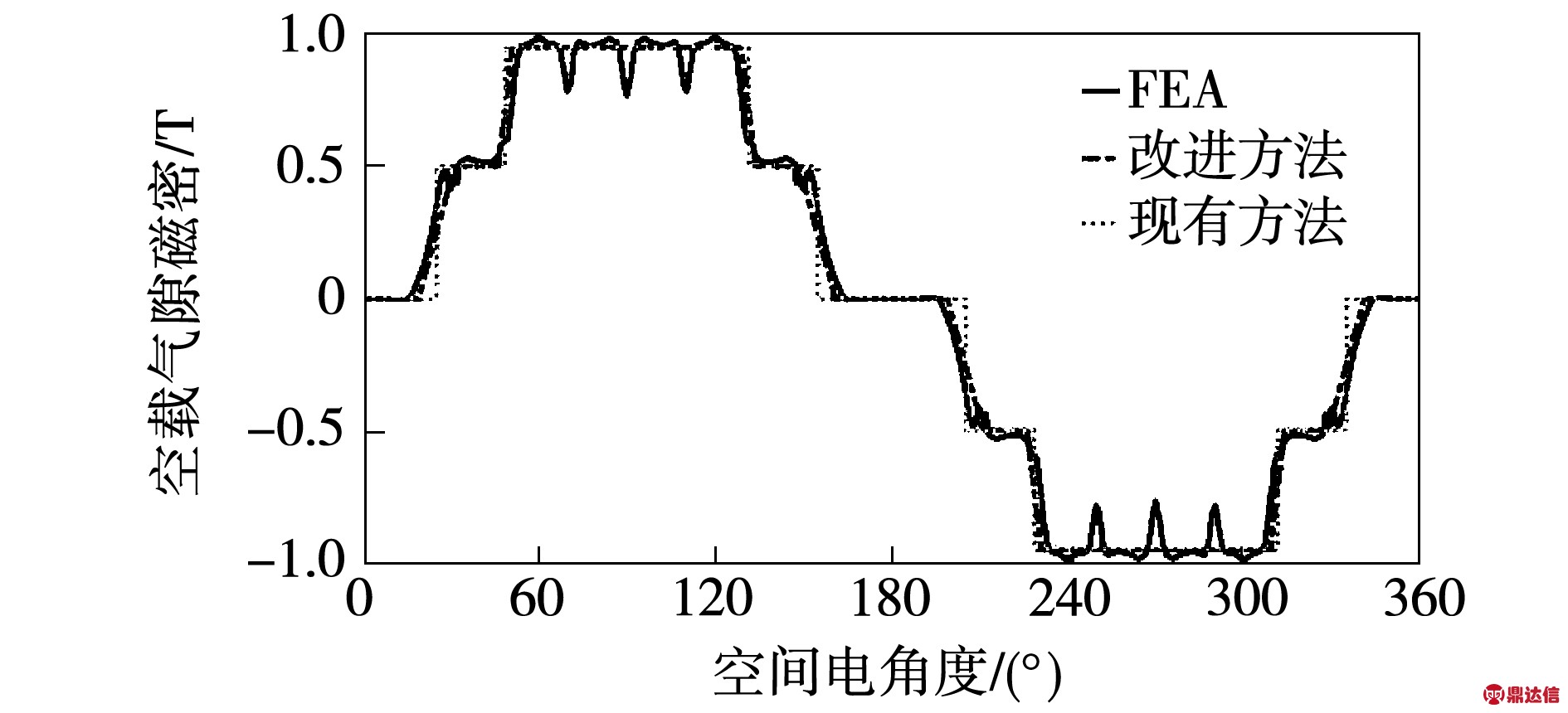

当槽口宽b0=1 mm时,分别采用现有方法和改进方法计算空载气隙磁密波形,并与有限元法计算结果对比如图6所示。

图6 定子侧开槽时有限元法、现有方法和改进方法所得空载气隙磁密波形对比

Fig.6 Comparison of the air-gap flux density waveforms predicted by FEA,traditional method and improved method considering slot opening

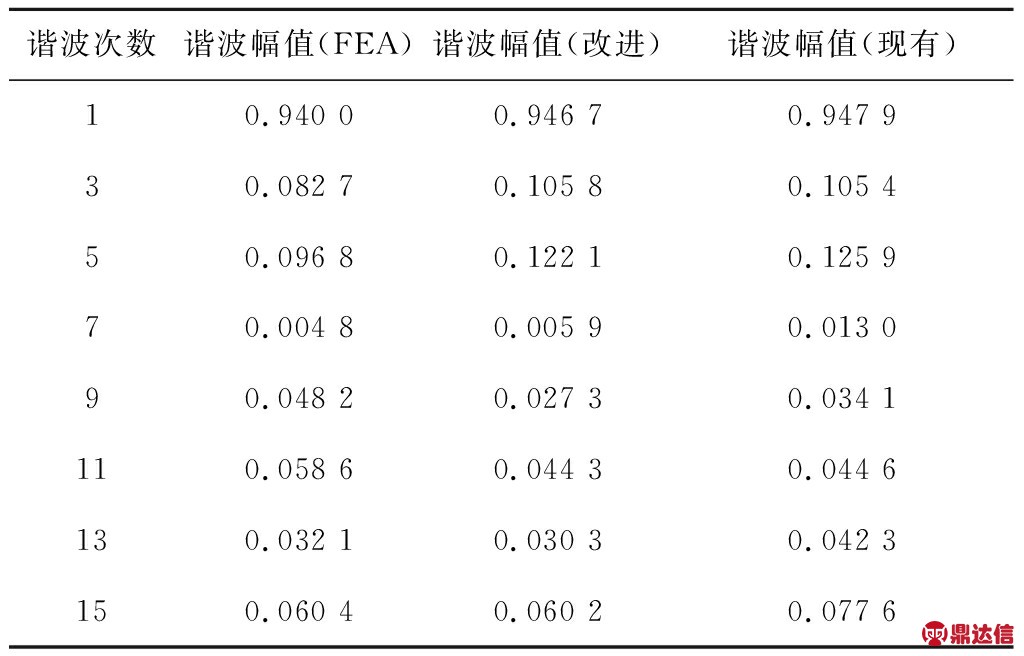

对比考虑定子开槽条件下3种方法计算的空载气隙磁密基波幅值和前15阶谐波的总谐波失真(total harmonic distortion, THD),结果如表2所示,空载气隙磁密频谱对比如图7所示。以上对比分析表明,改进方法和现有方法计算的空载气隙磁密基波幅值与有限元计算结果误差均在1%以内,计算精度基本一致,改进方法前15阶谐波的总谐波失真THD与有限元计算结果的误差相比现有方法减小了将近一半,空载气隙磁密波形与有限元法所得实际波形更为接近。

表2 定子侧开槽时有限元法、现有方法和改进方法所得空载气隙磁密结果对比

Table 2 Comparison of the air-gap flux density predicted by FEA, traditional method and improved method considering slot opening

图7 定子侧开槽时有限元法、现有方法和改进方法所得空载气隙磁密波形频谱分析

Fig.7 Harmonic spectrum of the air-gap flux density predicted by FEA,traditional method and improved method considering slot opening

2 铁耗优化

2.1 定子谐波铁耗优化

电机效率是车用驱动电机的重要指标,其影响了车辆的能耗和续航里程。本节以上节中电机为基准,保持空载气隙磁密基波幅值不变,通过优化设计双层永磁转子磁极,优化电机铁心损耗,以达到提升电机效率的目的。

铁心损耗采用常见的扩展Steinmetz公式[20]进行计算,表达式为

(26)

式中:kh为磁滞损耗系数;ke为涡流损耗系数;Bm为磁通密度幅值;f为磁通密度交变频率;T为磁通密度交变周期。

由空载气隙磁密分别在齿距和极距范围内进行积分可得电机定子齿和定子轭部磁密,进而依据式(26)可分别计算定子齿部损耗和轭部损耗[21]。

对气隙磁密Bg在一个槽距角αs内积分可得齿部磁密,表达式为

(27)

式中:kt为齿宽与槽距τs之比;αs为槽距角,其中nc为每对极槽数;ktf(h)为定子齿滤波系数;Bg-h为气隙磁密第h次谐波幅值;ψh为气隙磁密第h次谐波相位。以上参数的表达式为:

(28)

(29)

(30)

与定子齿部磁密类似,定子轭部磁密可以由气隙磁密在一个极距内积分而得,即

(31)

式中:ky为定子轭部厚度by与气隙处极距宽度τp之比;kyf(h)为定子轭滤波系数。ky和kyf(h)的表达式为:

(32)

(33)

对比式(27)和式(31)可知,定子齿和定子轭的作用类似一个“滤波器”。第h次空间谐波通过“定子齿滤波器”后,幅值被削弱了ktf(h)倍,通过“定子轭滤波器”后,幅值被削弱了kyf(h)倍,ktf(h)和kyf(h)随气隙磁密谐波次数的变化规律如图8所示。可见,定子齿滤波效果由电机每对极槽数nc决定,大体上齿部滤波系数随谐波次数h的增加而减小;nc越小,滤波的截止频率越低,可被齿滤波削弱的气隙磁密频谱范围越大;齿部滤波系数能完全消除knc次谐波,k为大于等于1的整数。定子轭的作用也相当于一个“低通滤波器”,滤波器截止频率为2,与每对极槽数nc无关。这意味着空载气隙磁密谐波(3,5,7,…谐波)均被“定子轭滤波器”抑制。

图8 定子齿部和轭部滤波系数随谐波次数变化规律

Fig.8 Relationship of tooth filter coefficient and yoke filter with harmonic number

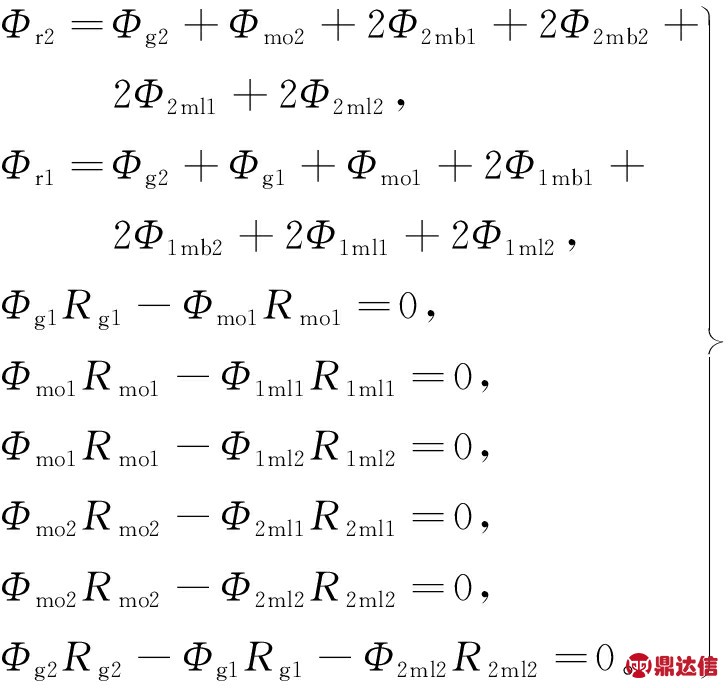

引入定子谐波铁耗表征系数kFe评价定子谐波铁耗,表达式为

(34)

式中:Vt为定子齿体积;Vy为定子轭体积;ksw为磁密谐波系数,表达式为

(35)

其中Bg-1为空载气隙磁密基波幅值。

根据提出的改进磁路模型,对空载气隙磁密进行傅里叶变换,气隙磁密基波幅值Bg-1和第h次谐波幅值Bg-h可分别表示为:

k4(cosθ4-cosθ3)],

(36)

k4[cos(hθ4)-cos(hθ3)]}。

(37)

式中:

(38)

(39)

(40)

(42)

(43)

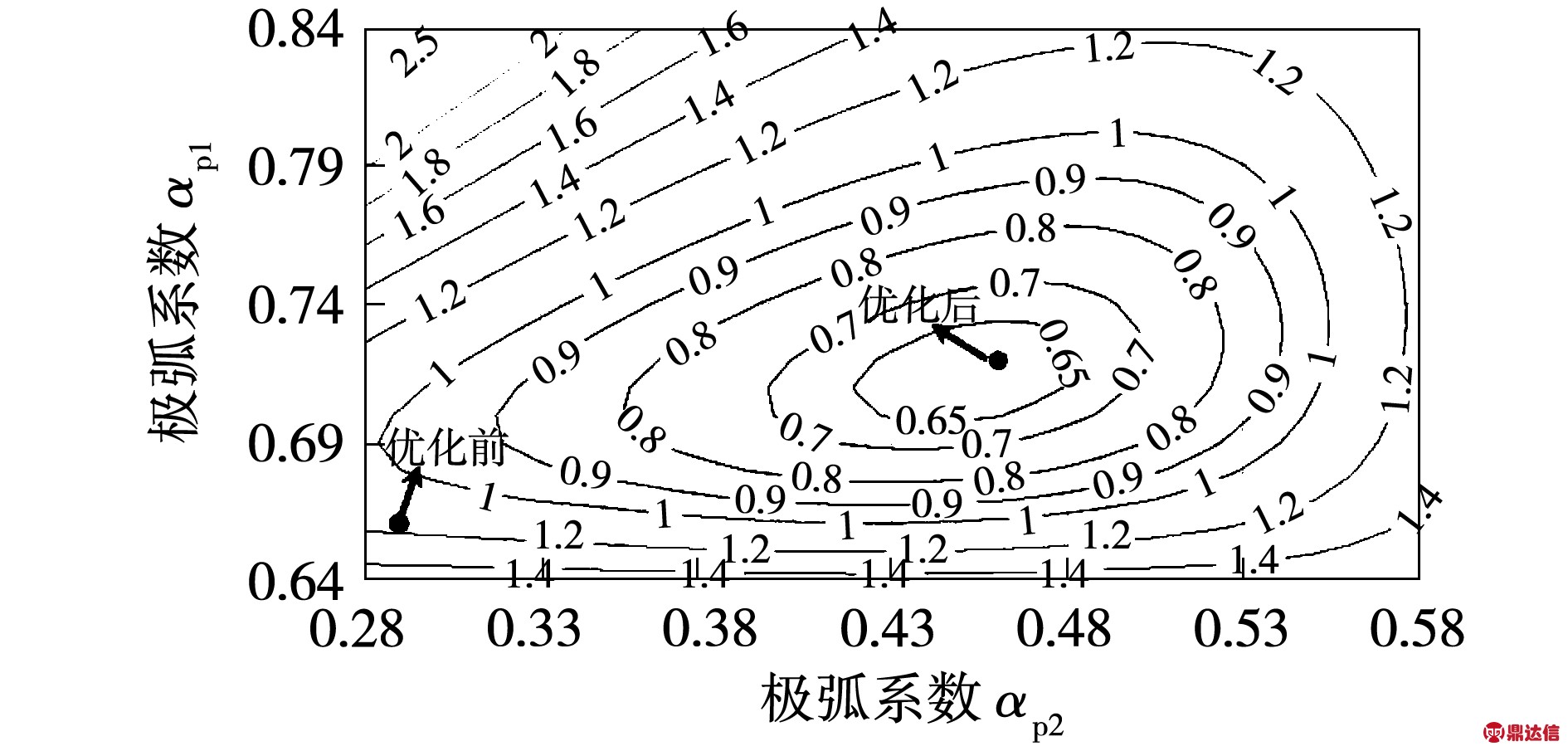

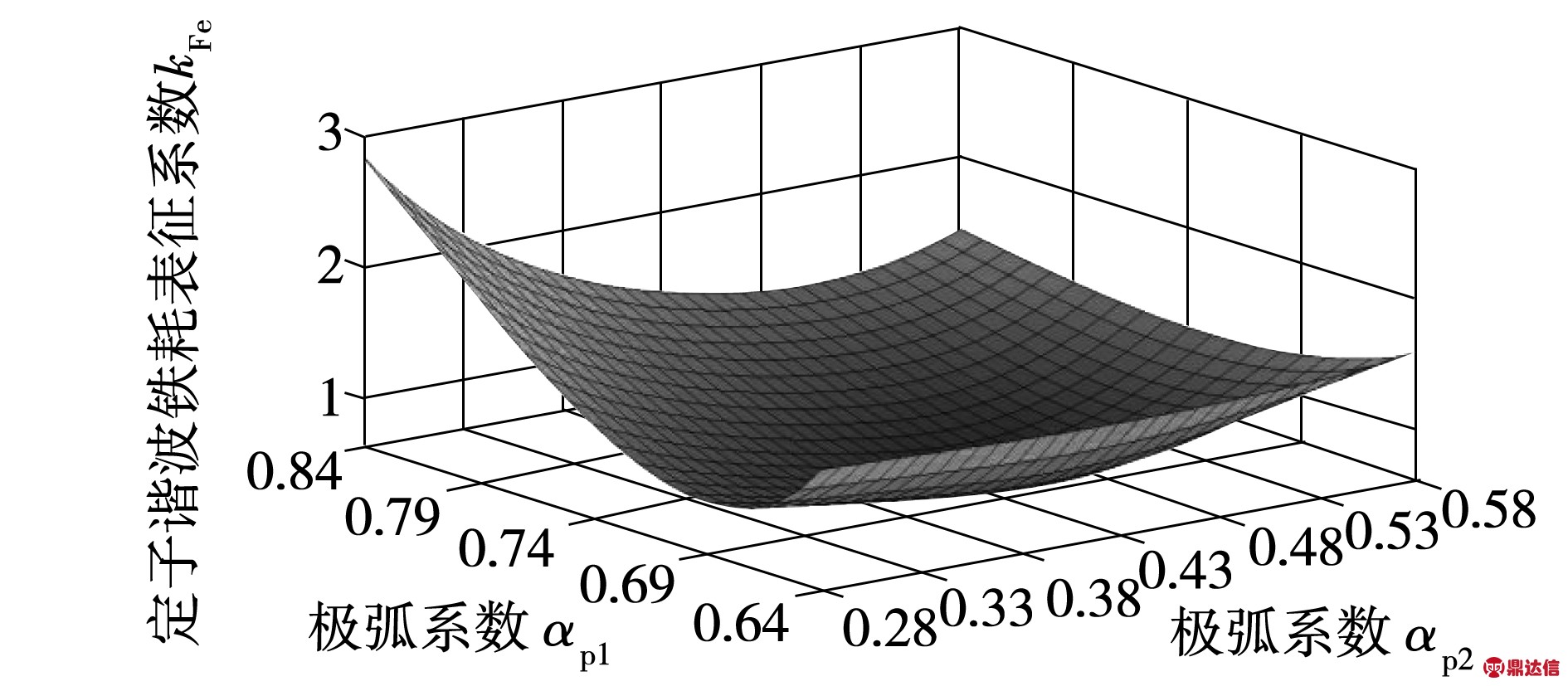

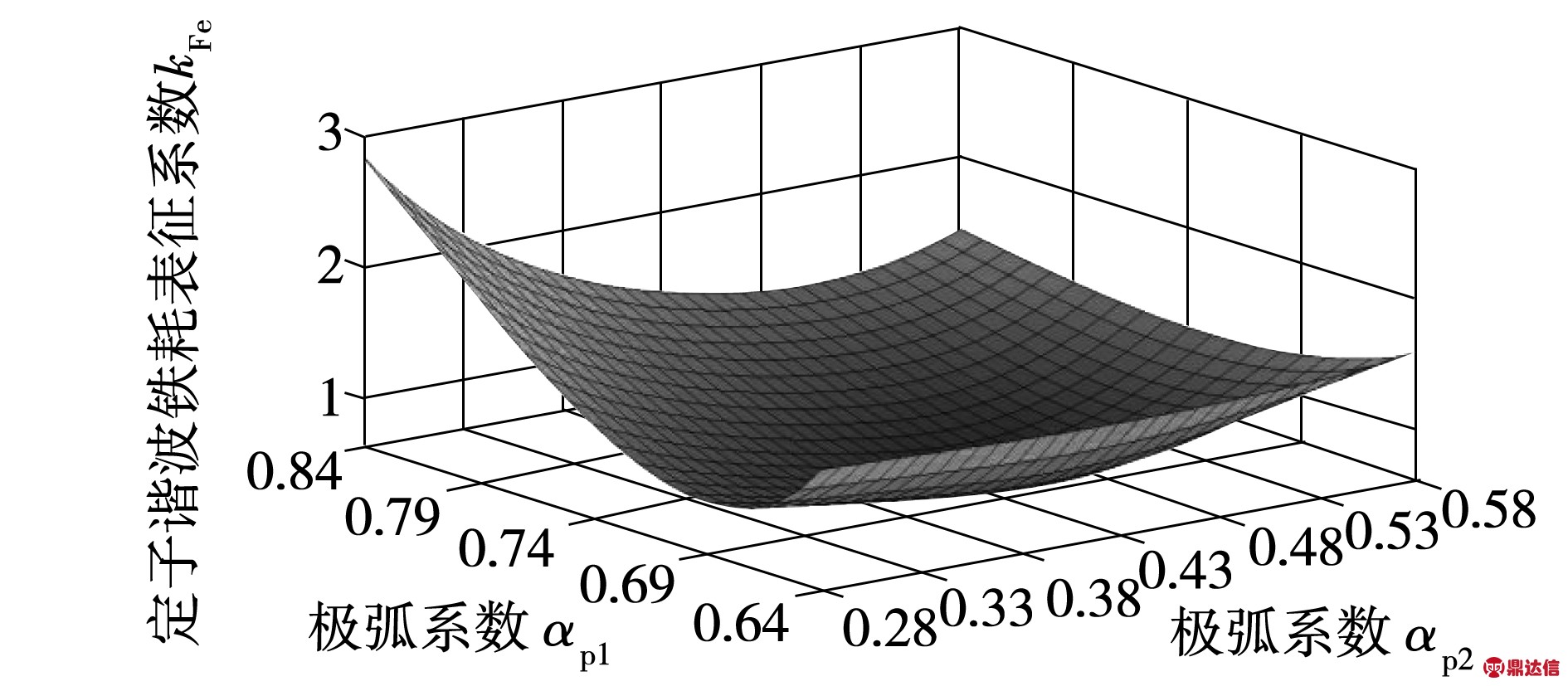

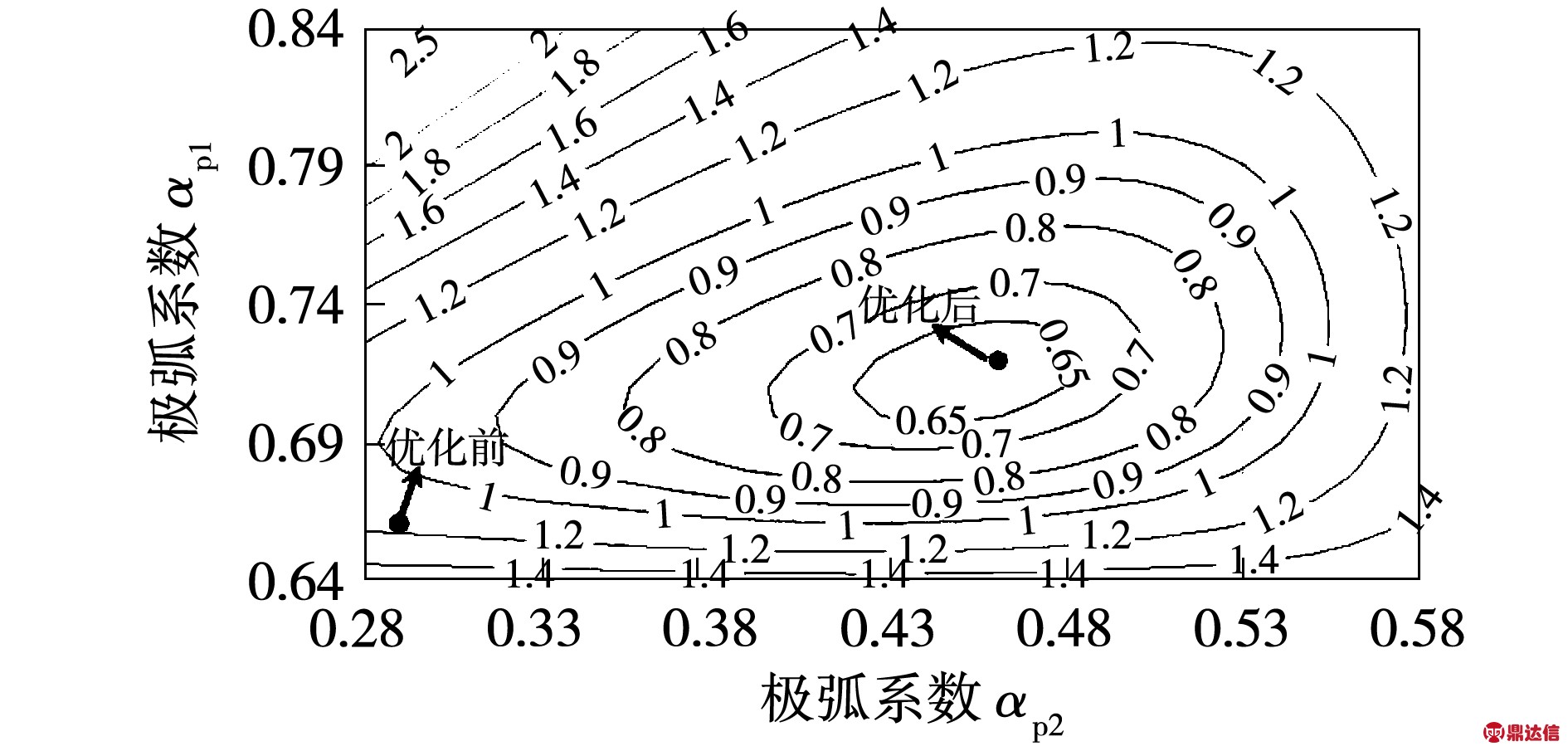

根据以上分析,在保证Bg-1和总磁通不变情况下,改变极弧系数αp1和αp2,以kFe最小为目标值对模型电机转子磁极结构进行优化,寻找最优极弧系数组合。

图9、图10为不同极弧系数组合下的kFe分布情况。可见,kFe最小时的极弧系数组合为αp1=0.72,αp2=0.46。

图9 不同极弧系数组合下的定子谐波铁耗表征系数

Fig.9 Distribution of stator harmonic iron core loss coefficient with different combination of pole arc to pole pitch ratio

图10 不同极弧系数组合下的定子谐波铁耗表征系数等高线图

Fig.10 Contour of stator harmonic iron core loss coefficient with different combination of pole arc to pole pitch ratio

2.2 仿真验证

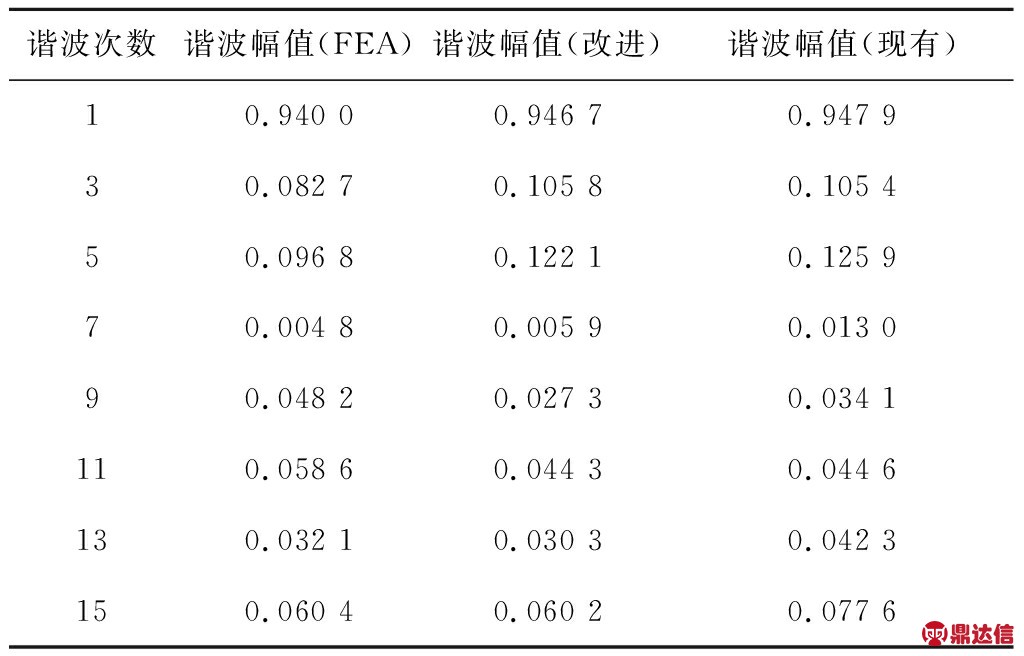

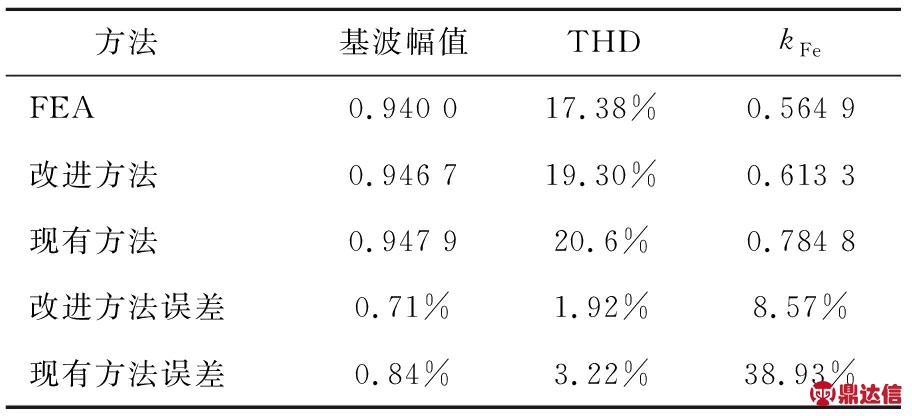

为了验证利用改进方法进行优化所得结果的准确性,根据优化后数据建立了FEA模型,并对其空载气隙磁密进行了分析。改进方法优化后的空载气隙磁密、FEA所得空载气隙磁密和现有方法所得空载气隙磁密的对比结果分别如图11、表3所示。虽然改进方法和现有方法所得空载气隙磁密基波幅值计算精度基本一致,但改进方法所得空载气隙磁密波形相较于现有方法更接近实际波形。

图11 改进方法优化后空载气隙磁密、有限元法所得空载气隙磁密和现有方法所得空载气隙磁密对比

Fig.11 Comparison of the results by improved method,FEA and traditional method

表3 改进方法优化后空载气隙磁密、有限元法所得空载气隙磁密和现有方法所得空载气隙磁密主要阶次谐波对比

Table 3 Main harmonic spectrum of air-gap flux density obtained by improved method, FEA and traditional method

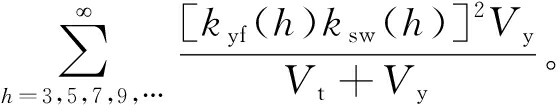

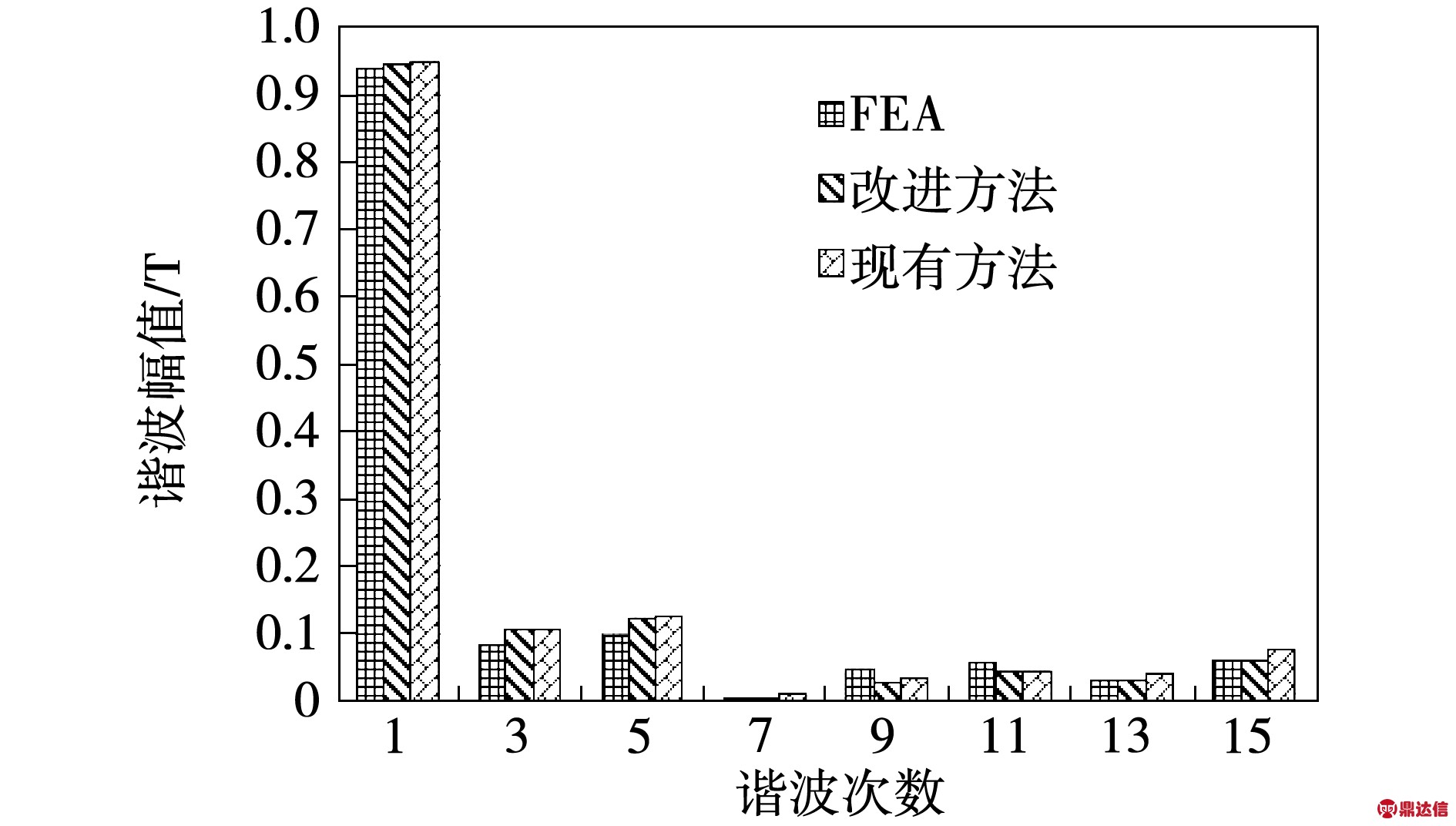

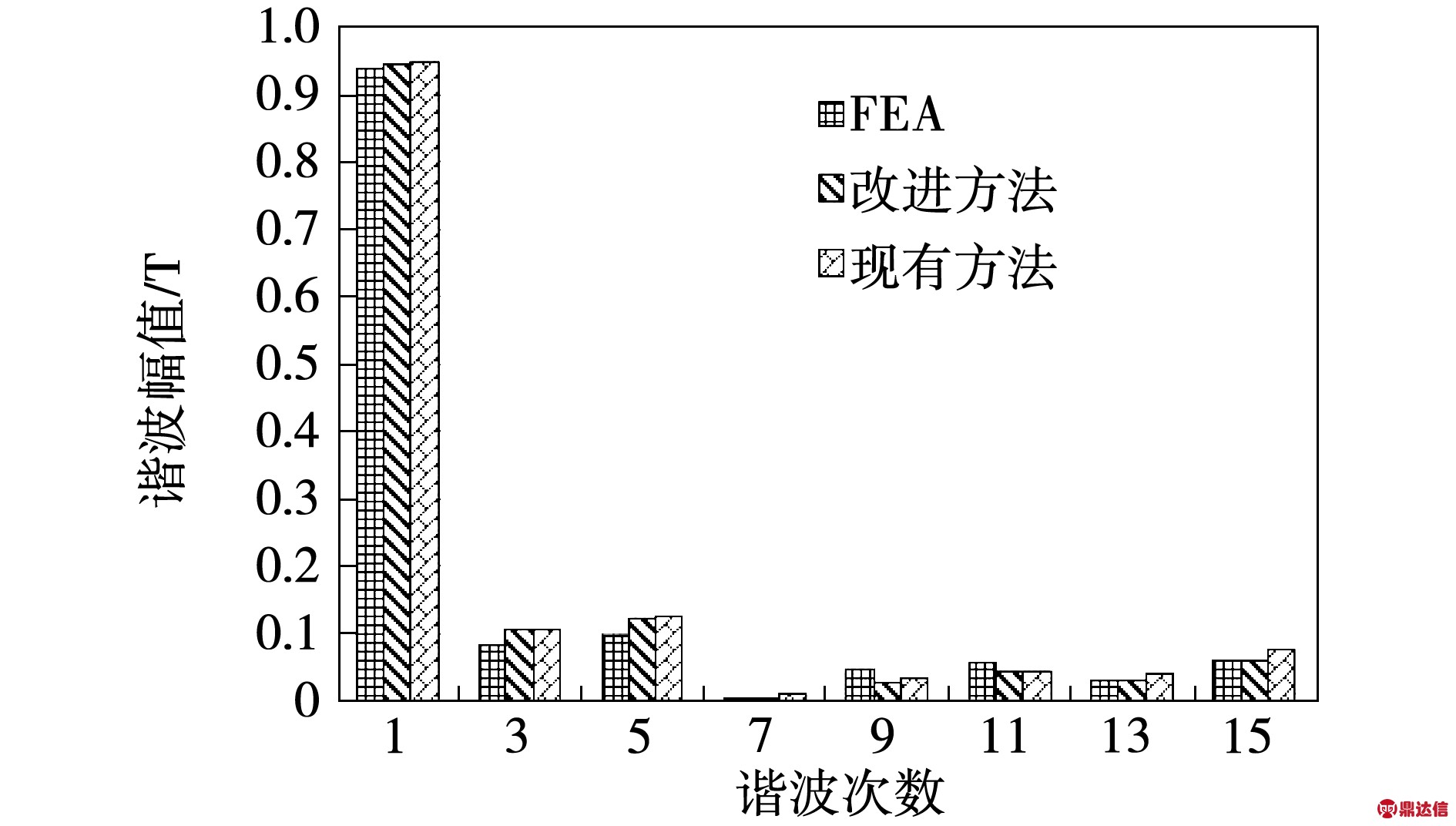

进一步对比改进方法优化后空载气隙磁密、FEA所得空载气隙磁密和现有方法所得空载气隙磁密的基波幅值、前15阶谐波的总谐波失真THD和定子谐波铁耗表征系数kFe,结果如表4所示。3种方法所得空载气隙磁密频谱分析对比如图12所示。

表4 改进方法优化后空载气隙磁密、有限元法所得空载气隙磁密和现有方法所得空载气隙磁密分析结果对比

Table 4 Comparison of air-gap flux density analysis results by improved method, FEA and traditional method

图12 改进方法优化后空载气隙磁密、有限元法所得空载气隙磁密和现有方法所得空载气隙磁密频谱分析

Fig.12 Harmonic analysis of air-gap flux density by improved method, FEA and traditional method

以上分析表明,改进方法优化所得kFe最小时的空载气隙磁密分布情况与该极弧系数组合下FEA所得空载气隙磁密分布情况基本一致,较现有方法更为精确,尤其谐波铁耗表征系数kFe计算精度提高了近30%,进一步验证了将双层内嵌式永磁电机空载气隙磁密等效为双层阶梯梯形波的有效性和准确性。

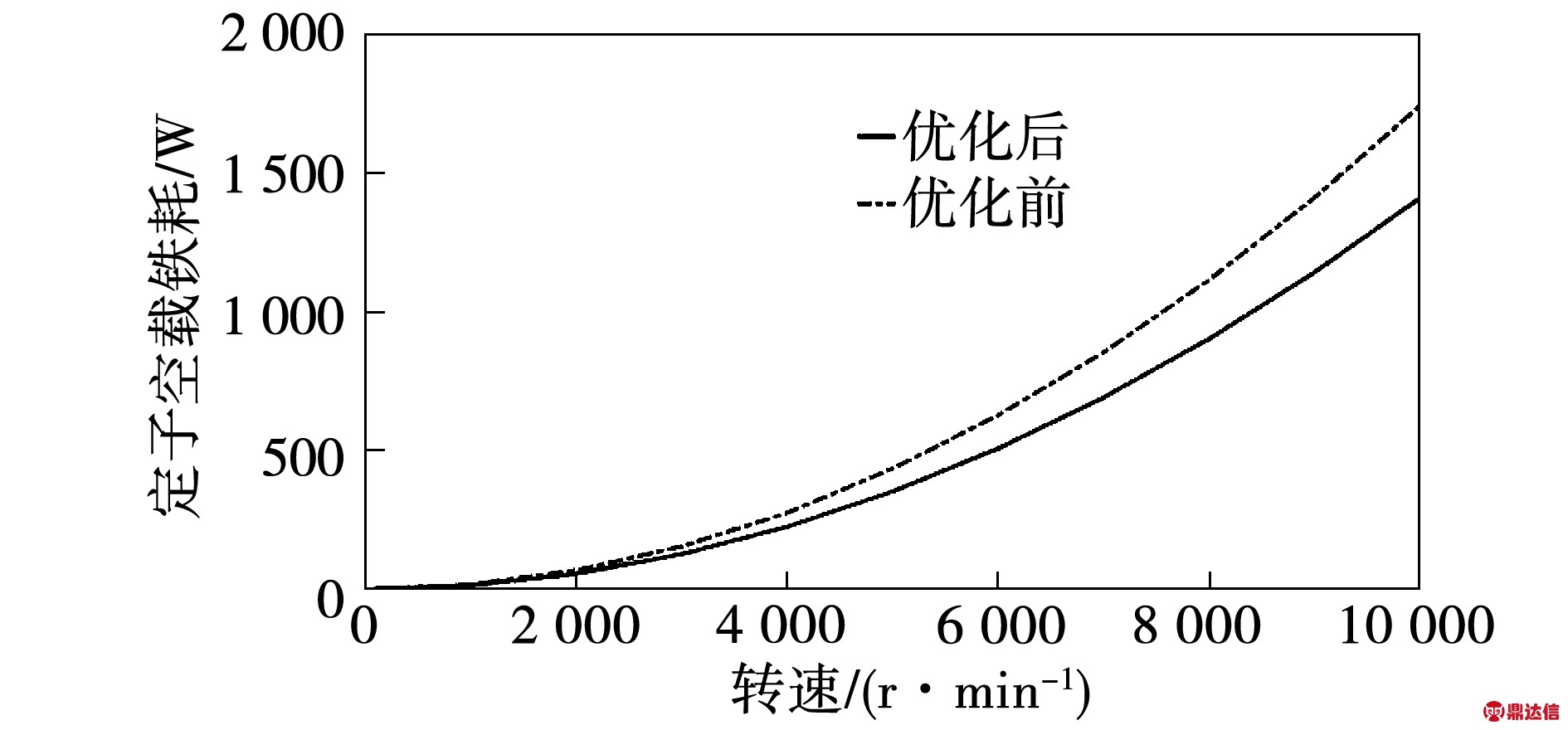

基准电机转子磁极优化前后空载气隙磁密基波幅值基本一致,故定子侧总空载铁耗仅受kFe影响。优化前后不同转速下定子侧总空载铁耗对比如图13所示。

图13 优化前后不同转速下的定子空载铁耗对比

Fig.13 Comparison of stator iron core loss under different speed before and after optimization

图13对比结果表明,随着转速升高,转子磁极优化后的定子空载谐波铁耗显著减小,尤其在8 000 r/min下,空载铁耗减小了19%,证明了利用改进方法优化的有效性。

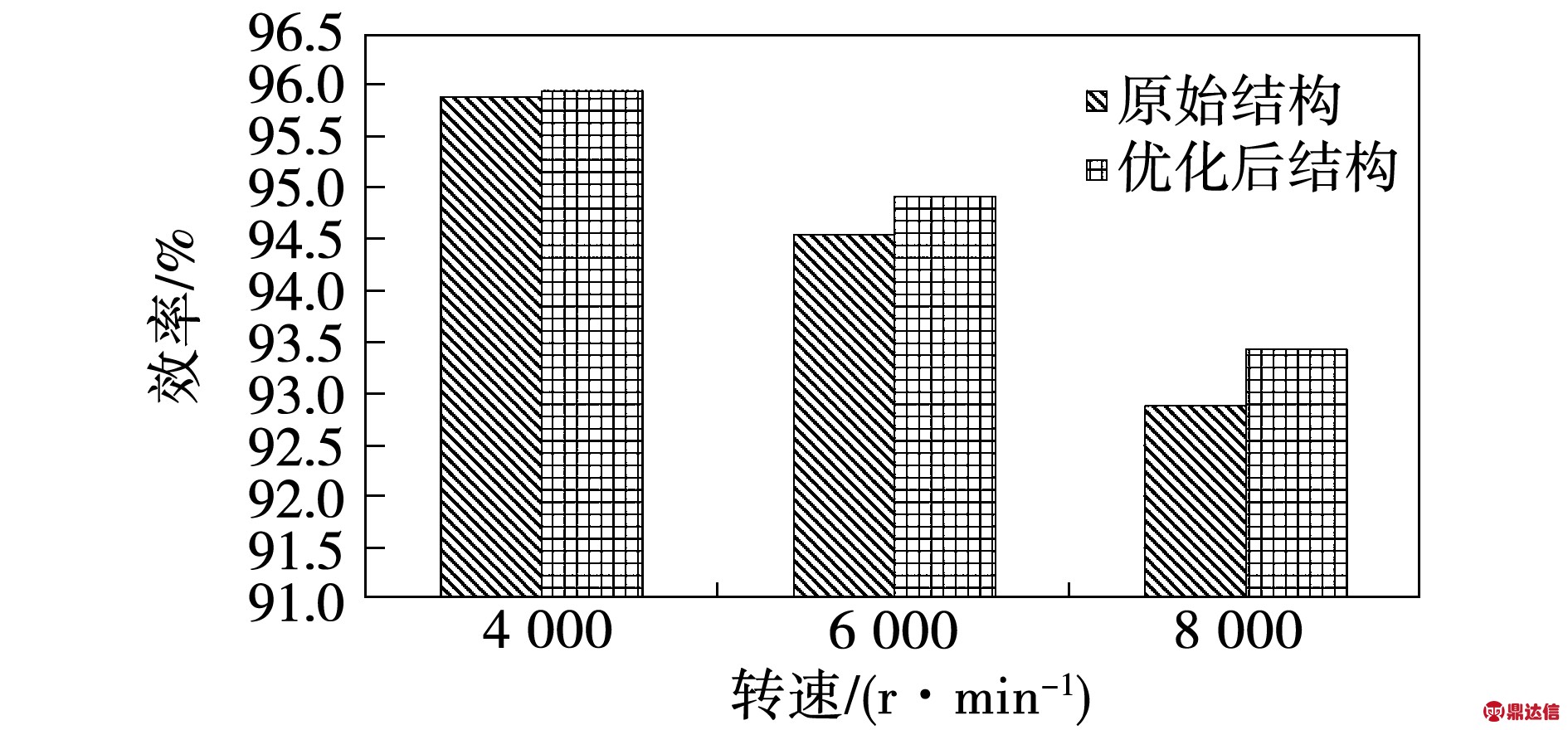

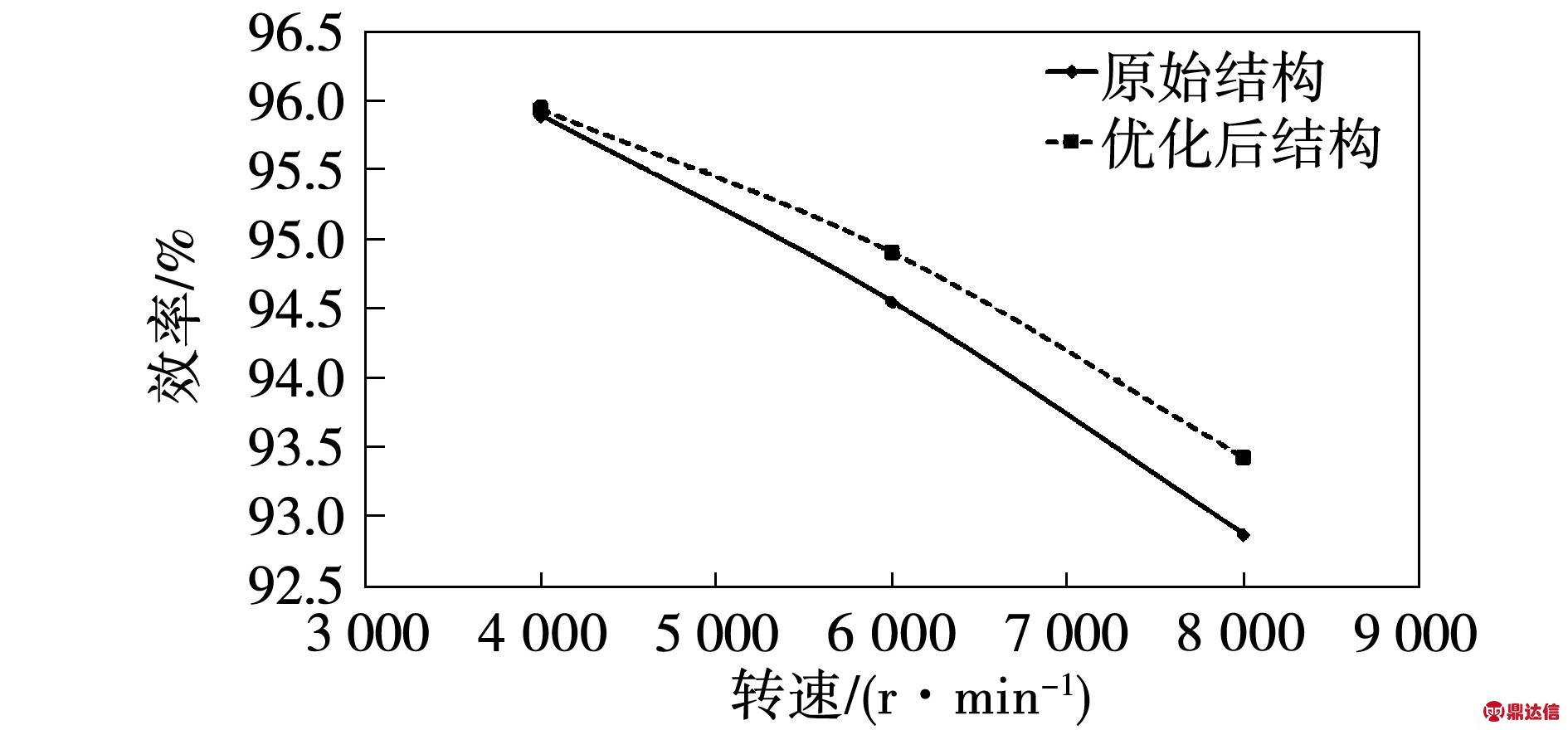

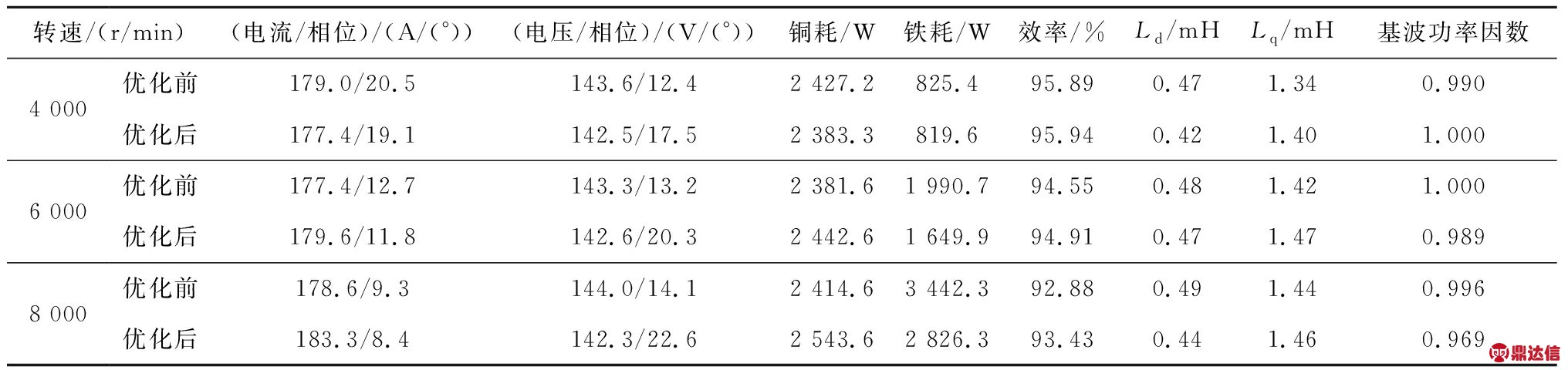

为了进一步验证转子磁极优化后对模型电机负载工况的影响,针对优化前后模型电机不同转速下以恒功率76 kW运行时的电机性能进行了相关分析。图14为优化前后不同转速下恒功率运行时的电机效率对比,图15为优化前后电机效率变化趋势。表5为模型电机转子磁极优化前后不同转速下恒功率运行时的电机性能对比。

图14 优化前后不同转速下恒功率运行时的效率对比

Fig.14 Comparison of efficiency under different speeds when power is constant before and after optimization

图15 优化前后不同转速下恒功率运行时的效率变化趋势

Fig.15 Variation of efficiency under different speeds when power is constant before and after optimization

表5 优化前后不同转速下恒功率运行时电机性能对比

Table 5 Comparison of motor performance under different speeds when power is constant before and after optimization

以上分析结果表明:优化后的转子磁极结构相比于原始结构,空载工况下高转速时的定子铁耗显著减小;恒功率负载运行时,母线电压基本保持不变,但由于优化前后转子双层磁钢参数不同,导致d轴和q轴电感略微不同,同一转速下输入电流略有区别,铜耗略有差别,基波功率因数相近,电机总体性能基本保持一致;电机高转速时的铁耗与铜耗占比相当,定子谐波铁耗的减小使得电机效率有了明显提升,验证了优化结果的有效性。

3 结 论

针对双层内嵌式永磁电机,提出了一种考虑气隙磁密极弧边缘效应的空载气隙磁密改进解析模型。相比将空载气隙磁密波形等效成理想的阶梯方波的现有方法,改进方法更符合空载气隙磁密波形边缘的实际分布情况,能有效减小气隙谐波误差,并采用有限元法验证了改进方法的有效性。

其次,利用改进模型,引入定子谐波铁耗系数kFe评估电机谐波铁耗的大小,在气隙磁密基波不变的条件下,以kFe最小为优化目标对电机转子磁极进行了优化。采用有限元法分别对优化前后的电机空载定子铁耗和外特性曲线上多工况点下的电机性能进行分析和对比。分析结果表明,优化后的结构相比于原始结构,空载工况下高转速时的定子铁耗减小19%;负载工况下的电机性能基本保持不变,但高转速时铁耗降低了21.8%,电机效率提升了0.5个百分点,验证了优化结果的有效性。